Lézeres vágási pontosság és tűrések

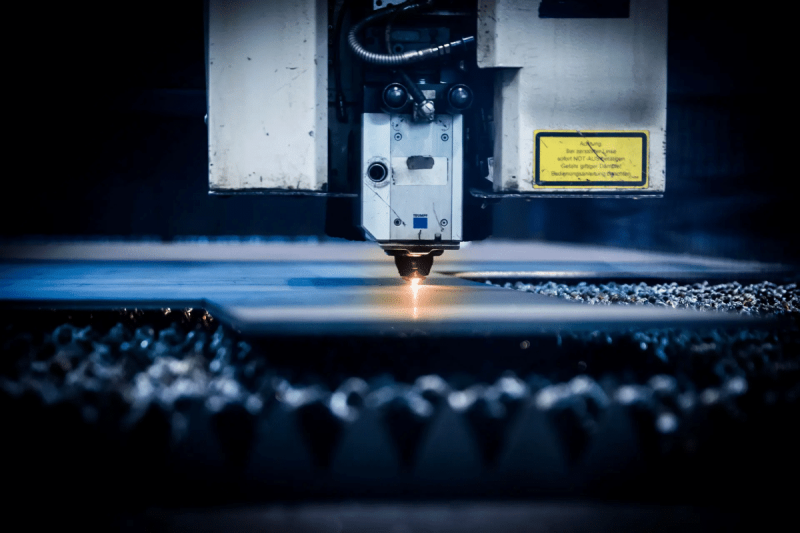

A lézeres vágás kivételes pontosságáról ismert, így a gyártás és gyártás egyik legprecízebb vágási módszere. Ez a pontosság a lézertechnológia egyedi jellemzőinek és a lézervágó gépekben használt fejlett vezérlőrendszereknek az eredménye. Vessünk egy pillantást a lézervágás pontossági és toleranciaszintjére.

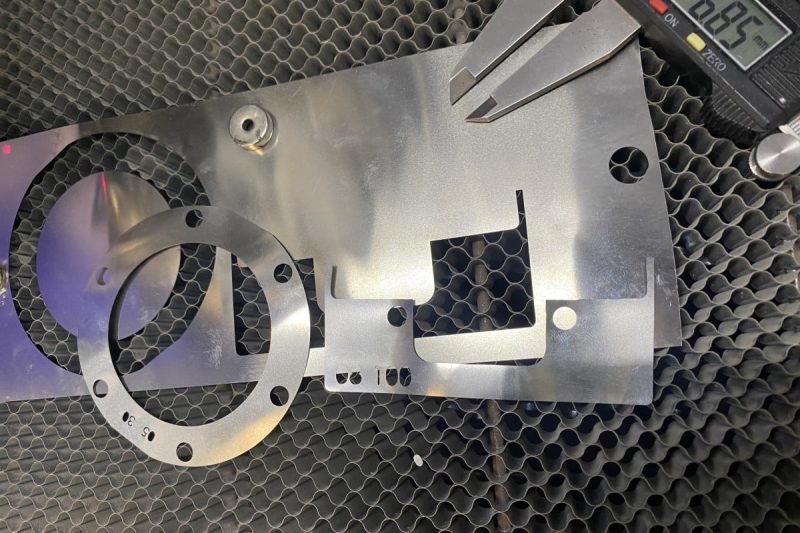

- Vágási pontosság: A lézeres vágás nagyon precíz, és akár mikron (μm) nagyságrendű vagy még kisebb vágási pontosságot is elérhet. A pontosság elsősorban a használt lézergenerátor típusától, az optikai rendszer minőségétől és a mozgásvezérlő rendszer pontosságától függ. A lézervágó gépek sok esetben folyamatosan ±0,05–±0,2 mm (0,002–0,008 hüvelyk) pontossággal tudnak vágni. Ez a pontossági szint kritikus fontosságú az összetett tervezést és szűk tűréseket igénylő alkalmazásoknál.

- Tűrés: A lézervágás toleranciája a várható méretektől való megengedett eltérésre vonatkozik. A lézervágó gépek jellemzően ±0,1 mm (0,004 hüvelyk) vagy ennél kisebb tűréseket tudnak elérni. Ez azt jelenti, hogy a vágás tényleges mérete általában legfeljebb 0,1 mm-rel tér el egyik irányban sem a várt mérettől. Egyes esetekben még szigorúbb tűrések is elérhetők fejlett berendezésekkel és szakképzett kezelőkkel.

Milyen tényezők teszik ilyen pontossá a lézervágó gépeket?

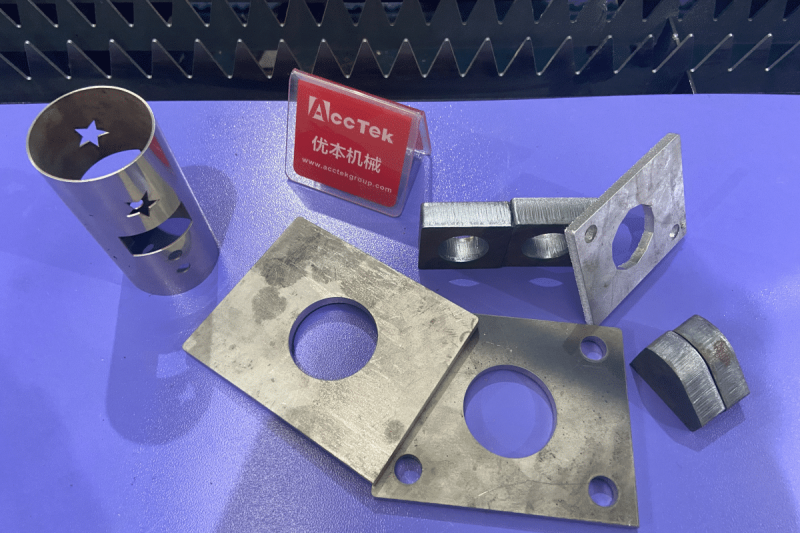

A lézeres vágás egy rendkívül fejlett és sokoldalú vágási módszer, amely fókuszált lézersugarat használ különféle anyagok kivételes pontosságú vágására. A folyamat egy számítógép által vezérelt lézerrendszerrel kezdődik, amely nagy intenzitású lézersugarat irányít az anyag felületére. A lézer energiája egy apró, rendkívül forró pontra összpontosul, aminek következtében az anyag megolvad, elpárolog vagy leég, így precíz, letisztult vágás marad. Az alábbiakban felsoroljuk azokat a tényezőket, amelyek befolyásolják a vágási pontosságot lézervágó gépek:

- Fókuszált lézersugár: A lézervágó gépek erősen koncentrált lézersugarat használnak, amely nagyon kis foltméretre fókuszálható, jellemzően 0,1 mm-re (0,004 hüvelyk). Ez a fókuszált sugár rendkívül precíz vágást tesz lehetővé, biztosítva a mikronszintig terjedő pontosságot.

- Számítógépes numerikus vezérlés (CNC): A lézervágók CNC rendszerrel vannak felszerelve, amely hihetetlen pontossággal vezérli a lézerfej mozgását. A kezelők úgy programozhatják ezeket a rendszereket, hogy precíz vágási útvonalat kövessenek, így biztosítva a precíz és megismételhető vágást.

- Érintésmentes vágás: A hagyományos vágási módszerekkel ellentétben, amelyek fizikai érintkezést igényelnek a vágószerszám és az anyag között, a lézervágás érintésmentes folyamat. Ez kiküszöböli a szerszámkopás kockázatát, csökkenti a gyakori szerszámcserék szükségességét, és egyenletes pontosságot biztosít az idő múlásával.

- Minimális hőhatású zóna (HAZ): A lézeres vágás a legkisebb hőhatású zónát (HAZ) hozza létre a hagyományos vágási módszerekhez, például a plazma- vagy lángvágáshoz képest. A csökkentett hőhatás zóna azt jelenti, hogy a környező anyag nagyon kevés hőnek van kitéve a vágási folyamat során, ami csökkenti az anyag deformációjának, vetemedésének vagy károsodásának kockázatát.

- Anyagkezelés és rögzítés: A megfelelő anyagkezelési és rögzítési technikák biztosítják, hogy a munkadarab biztonságosan elhelyezkedjen a vágási folyamat során, minimálisra csökkentve az elmozdulás vagy deformáció kockázatát.

- Precíz vezérlés: Az egyik fő oka annak, hogy a lézervágás kiemelkedik a precíziós szempontból, a vágási paraméterek páratlan szabályozása. A kezelők mikrométerben állíthatják be a lézer teljesítményét, sebességét és fókuszát. Ez a vezérlési szint pontos és következetes vágást tesz lehetővé, minimális anyagveszteséget biztosítva.

- Fejlett sugárvezérlés: A modern lézervágó gépek fejlett optikával és sugárvezérlő rendszerekkel vannak felszerelve, mint például a sugárformálás és az adaptív optika. Ezek a technológiák optimalizálják a lézersugár minőségét és konzisztenciáját, javítva a vágási pontosságot.

- Kezelői szakértelem: A képzett kezelők létfontosságú szerepet játszanak a lézervágó gépe pontosságának megőrzésében. Ők felelősek a gép programozásáért, a megfelelő beállítások kiválasztásáért és a vágási folyamat figyelemmel kíséréséért az optimális eredmény érdekében.

- Minőség-ellenőrzési intézkedések: A minőség-ellenőrzési intézkedések végrehajtása, mint például a gép rendszeres karbantartása, kalibrálása és ellenőrzése, segíthet abban, hogy lézeres vágógépe az idő múlásával is megőrizze a nagy pontosságot.

Hogyan lehet fenntartani a lézervágó gép vágási pontosságát?

A lézervágó gép vágási pontosságának megőrzése segít egyenletes és pontos eredményeket biztosítani a gyártási vagy gyártási folyamat során. Íme a legfontosabb lépések, amelyek segítenek megőrizni a vágási pontosságot:

- Rendszeres tisztítás és ellenőrzés: Tartsa tisztán a gépet úgy, hogy rendszeresen távolítsa el a port, a törmeléket és a maradványokat a munkaterületről, az optikáról és más kritikus alkatrészekről. A szennyezett vagy sérült optika szétszórhatja vagy elnyelheti a lézersugarat, ami csökkenti a pontosságot. Ezenkívül ellenőrizze a gépet, hogy nincsenek-e laza vagy sérült alkatrészei, és haladéktalanul javítsa meg azokat.

- Igazítás és kalibrálás: Végezzen rendszeres igazítási és kalibrálási eljárásokat a gyártó útmutatásai szerint, hogy megbizonyosodjon arról, hogy a lézersugár megfelelően igazodik a vágófejhez. A megfelelő beállítás biztosítja, hogy a lézersugár pontosan a vágási pontra irányuljon.

- Ellenőrizze és állítsa be a fókuszt: Ellenőrizze, hogy a lézersugár megfelelően fókuszált-e a vágott anyagra. A helytelen fókusz a vágás minőségében és pontosságában eltéréseket okozhat, ezért a fókuszt pontosan kell beállítani. Ezenkívül a gyújtótávolságot a különböző anyagvastagságok igényeinek megfelelően kell beállítani.

- Nyaláb minőségének ellenőrzése: Folyamatosan figyelje és tartsa fenn a sugár minőségét, hogy megbizonyosodjon arról, hogy az megfelel a gyártó előírásainak. A megfelelő sugárminőség fenntartása segít a pontos vágások elérésében, és minden eltérést azonnal kezelni kell.

- Rendszeresen cserélje ki a fogyóeszközöket: Rendszeresen ellenőrizze és cserélje ki a fogyó alkatrészeket, például fúvókákat, lencséket és fókuszáló optikát. Ezek az alkatrészek idővel leromolhatnak, és befolyásolhatják a vágás minőségét és pontosságát. Javasoljuk, hogy kövesse a gyártó által javasolt csereütemezést.

- Figyelje a segédgáz-ellátást: Gondoskodjon a segédgáz (például oxigén, nitrogén vagy levegő) folyamatos, tiszta betáplálásáról a vágófejben. Az inkonzisztens gázáramlás befolyásolhatja a vágás minőségét és pontatlanságokat okozhat, ezért a gáznyomást és az áramlást figyelni kell a vágás minőségének megőrzése és a pontosságtól való eltérések elkerülése érdekében.

- A gép szerkezeteinek ellenőrzése és karbantartása: Rendszeresen ellenőrizze a gép szerkezeti alkatrészeit, beleértve a kereteket, a síneket és a portálokat, hogy nincs-e rajta kopás, sérülés vagy helytelen beállítás. Kenje meg a mozgó alkatrészeket a gyártó ajánlásai szerint. A mozgó alkatrészek megfelelő kenése segít megelőzni a súrlódásból eredő hibákat.

- Anyagkezelés és alátámasztás: Vizsgálja meg a vágandó anyagot, hogy nincs-e rajta hiba vagy vetemedés, és győződjön meg arról, hogy a feldolgozott anyag megfelelően van alátámasztva és rögzítve van a vágóasztalhoz. A vágási folyamat során az anyag enyhe mozgása is befolyásolhatja a vágási pontosságot.

- Hőmérséklet- és környezetszabályozás: Fenntartson stabil és ellenőrzött működési környezetet a lézervágó gép számára. A hőmérséklet és a páratartalom ingadozása szintén befolyásolja a vágási pontosságot.

- Tartsa tisztán a munkaterületet: A munkaterületen lévő szennyeződések befolyásolhatják a vágási pontosságot. Gondoskodnia kell arról, hogy a lézervágó körüli munkaterület tiszta legyen, és ne legyen rajta törmelék vagy olyan anyagok, amelyek zavarhatják a működését.

- Kezelői képzés és készségek: Győződjön meg arról, hogy a gépkezelők megértik a lézeres vágási folyamat bonyolultságát és a vágási pontosság fenntartását. A képzett kezelők optimalizálhatják a gép beállításait, és valós idejű beállításokat hajthatnak végre a pontosság megőrzése érdekében vágás közben.

- A vágási paraméterek optimalizálása: Folyamatosan finomhangolja és optimalizálja a vágási paramétereket (beleértve a lézerteljesítményt, a vágási sebességet és a segédgáz nyomását), hogy megfeleljenek a megmunkált anyagnak és vastagságnak. A megfelelő lézerparaméterek használata javítja a vágási pontosságot és pontosságot.

- Minőségellenőrzés és tesztelés: Minőség-ellenőrzési folyamatok végrehajtása, beleértve a vágott alkatrészek rendszeres tesztelését és ellenőrzését. Használjon kalibrációs szabványokat a vágási pontosság ellenőrzéséhez, és szükség szerint végezze el a beállításokat.

- Napló és dokumentumok karbantartása: Vezessen részletes nyilvántartást a karbantartási tevékenységekről, beleértve a dátumokat, az elvégzett eljárásokat és a felmerült problémákat. Ez a dokumentáció segíthet azonosítani azokat a trendeket és mintákat, amelyek befolyásolhatják a vágási pontosságot.

Összesít

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.