Mi a lézeres vágás három fő típusa?

A lézeres vágás pontosságának, hatékonyságának és sokoldalúságának köszönhetően a modern gyártás szerves részévé vált. Az anyagok vágására vagy gravírozására koncentrált, nagy teljesítményű lézersugarat használó technológia átformálta az iparágak gyártáshoz való hozzáállását. A lézervágás három fő típusa – a fúziós vágás, a lángvágás és a szublimációs vágás – mindegyik különálló előnyökkel jár, és különböző anyagokhoz és alkalmazásokhoz alkalmas. A Fusion Cutting kiváló tiszta, oxidmentes élek előállításában inert gázokkal, így ideális fémekhez, például rozsdamentes acélhoz és alumíniumhoz. A lángvágó, oxigént használva exoterm reakciót vált ki, és hatékonyan kezeli a vastagabb szénacél profilokat. Eközben az anyagot elpárologtató szublimációs vágás kivételes pontosságot kínál vékony anyagok és nem fémek bonyolult mintáihoz. E három forgácsolási folyamat megértésével a gyártók optimalizálhatják gyártási stratégiájukat, biztosítva a csúcsminőségű eredményeket a minőségben és a hatékonyságban a különböző alkalmazásokban.

Tartalomjegyzék

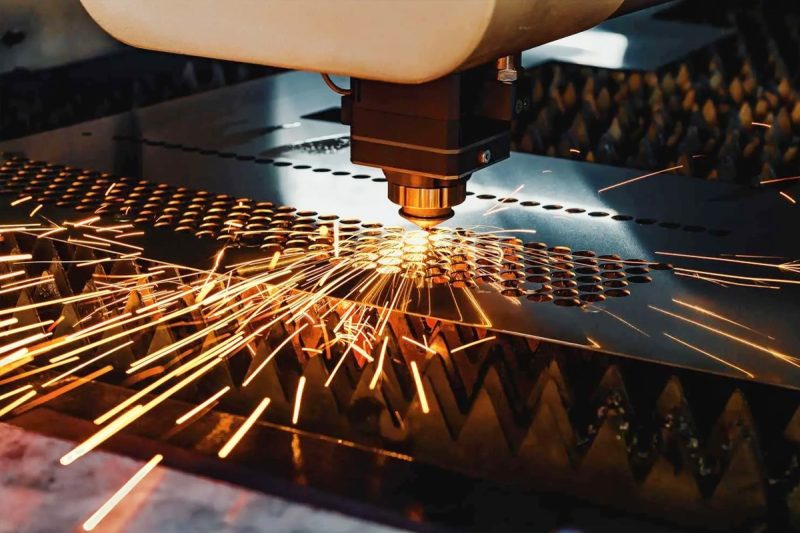

A lézeres vágás áttekintése

A lézervágás forradalmasította a gyártást, precíz, hatékony és sokoldalú anyagfeldolgozási módszert kínálva a különböző iparágakban. Ez magában foglalja az optikán keresztül fókuszált nagy teljesítményű lézersugár használatát, amelyet CNC (számítógépes numerikus vezérlő) rendszer irányít az anyagok vágására, gravírozására vagy formázására.

Hogyan működik a lézeres vágás

A lézervágás egy termikus alapú, érintésmentes eljárás, amely fókuszált lézersugarat használ az anyag olvasztására, elégetésére vagy elpárologtatására, ami tiszta és precíz vágási élt eredményez. Íme a folyamat lépésről lépésre történő lebontása:

- Lézerforrás: A lézersugarat egy lézeres közeg, jellemzően CO2, rost vagy YAG stimulálásával állítják elő egy zárt kamrában.

- Sugártovábbítás: A lézersugarat tükrökön vagy száloptikán keresztül irányítják, és egy lencse segítségével az anyagra fókuszálják, ami rendkívül koncentrált hőforrást eredményez.

- Fókuszáló és vágófej: A lézersugarat egy vágófejen keresztül irányítják, amely egy fúvókát is tartalmaz, amely segédgázt (inert vagy reaktív) bocsát ki a vágás és az anyageltávolítás elősegítésére.

- CNC vezérlés: A lézerfej és az anyag mozgását CNC rendszer vezérli, amely programozott terv szerint pontosan vezeti a lézer útját.

- Vágási folyamat: A fókuszált sugár kölcsönhatásba lép az anyaggal, megolvasztja, elégeti vagy elpárologtatja, miközben a segédgáz elfújja a törmeléket és az olvadt anyagot a vágási zónából.

A lézeres vágás előnyei

- Nagy pontosság és pontosság: A lézeres vágás lehetővé teszi bonyolult és összetett formák szűk tűréshatárokkal történő vágását, csökkentve a másodlagos feldolgozás szükségességét.

- Sokoldalúság: Sokféle anyag vágására képes, beleértve fémek, műanyagok, faipari, kerámia és még sok más, így rendkívül alkalmazkodóképes az egyes iparágakban.

- Minimális anyagpazarlás: A keskeny lézervágás (vágási szélesség) minimális anyagveszteséget biztosít, optimalizálja a hozamot és csökkenti a költségeket.

- Tiszta vágások és csökkentett felületkezelés: A lézeres vágás tiszta éleket eredményez minimális sorja mellett, ami gyakran kiküszöböli vagy csökkenti az utófeldolgozás szükségességét.

- Nagy sebességű feldolgozás: A hagyományos módszerekkel összehasonlítva a lézervágás gyorsabban hajtja végre a feladatokat, növeli a termelékenységet és csökkenti az átfutási időt.

- Érintésmentes eljárás: Mivel a lézersugár fizikailag nem érinti az anyagot, kisebb a deformáció veszélye, különösen vékony vagy kényes anyagok esetén.

- Automatizálási kompatibilitás: A lézervágó rendszerek könnyen integrálhatók automatizált megoldásokkal, javítva a termelés hatékonyságát és konzisztenciáját.

A lézeres vágás továbbra is feszegeti a gyártásban elérhető lehetőségek határait, páratlan pontosságot, sebességet és sokoldalúságot biztosítva a modern iparágak igényeinek kielégítésére. A lézervágás működésének alapjait és számos előnyét megértve a gyártók kihasználhatják ezt a technológiát a gyártási folyamatok optimalizálására és kivételes eredmények elérésére.

A lézeres vágás három fő típusa

A lézeres vágási technológia több módszert is magában foglal, mindegyiket az adott anyagokhoz és a kívánt eredményekhez szabják. A három fő típus a fúziós vágás (más néven Melt and Blow), lángvágás (reaktív fúziós vágás) és szublimációs vágás (párologtatásos vágás). Az egyes folyamatok árnyalatainak megértése lehetővé teszi az adott alkalmazáshoz megfelelő technológia kiválasztását.

Fúziós vágás (olvadás és fújás)

A folyamat magyarázata

A fúziós vágás során az anyagot nagy teljesítményű lézersugárral megolvasztják, majd inert segédgázzal fújják ki az olvadt anyagot a vágott résből. A segédgáz, jellemzően nitrogén vagy argon, nem lép kémiai reakcióba az anyaggal. Ehelyett nagynyomású áramot biztosít, amely hatékonyan távolítja el az olvadt fémet a vágási területről, így tiszta és precíz vágást eredményez oxidáció nélkül.

A fúziós vágás legfontosabb lépései a következők:

- Olvadás: A lézersugár intenzív energiát fókuszál egy kis területre, gyorsan felmelegíti és megolvasztja az anyagot.

- Anyagkidobás: Az inert segédgáz elfújja az olvadt anyagot a vágástól, megakadályozva az újraszilárdulást és sima élt biztosítva.

- Folyamatos vágás: Ahogy a lézer a kijelölt útvonalon mozog, ez a folyamat megismétlődik, folyamatos vágást hozva létre.

Fúziós vágáshoz alkalmas anyagok

A fúziós vágás ideális olyan anyagokhoz, amelyek jó minőségű, oxidációmentes éleket igényelnek. A megfelelő anyagok a következők:

- Rozsdamentes acél: Általában nitrogénnel vágják az oxidképződés megelőzése érdekében.

- Alumínium és ötvözetei: Nagyobb lézerteljesítményt igényel a nagy fényvisszaverő és hővezető képesség miatt.

- Titán és nikkelötvözetek: Előnyösek az űrrepülésben és az orvosi alkalmazásokban, ahol az anyagok integritása kritikus.

- Színesfémek: mint pl sárgaréz és réz, bár a visszaverő képesség miatt speciális lézerekre lehet szükségük.

A fúziós vágás előnyei

- Oxidmentes élek: Az inert gáz használata megakadályozza az oxidációt, így nincs szükség a vágás utáni oxid eltávolításra.

- Nagy pontosság és minőség: Sima, tiszta vágásokat eredményez minimális hőtorzítással.

- Minimális utófeldolgozás: Csökkenti a másodlagos befejező műveletek szükségességét.

- Alkalmas összetett geometriákhoz: Pontosan vághat bonyolult formákat és finom részleteket.

A fúziós vágás alkalmazásai

- Repülési ipar: olyan alkatrészek gyártása, amelyek pontosságot és kiváló minőségű felületkezelést igényelnek.

- Orvosi eszközök gyártása: Sebészeti műszerek és implantátumok gyártása szigorú higiéniai előírások szerint.

- Elektronika: Alkatrészek vágása elektronikus eszközökhöz, ahol a precizitás a legfontosabb.

- Autóipar: Olyan alkatrészek gyártása, amelyek összeszereléséhez és esztétikájához jó minőségű éleket igényelnek.

Műszaki szempontok

- Lézerteljesítmény: Megfelelő teljesítmény szükséges az anyag hatékony olvasztásához, különösen vastagabb szakaszok esetén.

- Segédgáznyomás: A nagynyomású inert gáz elengedhetetlen az olvadt anyag hatékony eltávolításához.

- Fókuszpozíció: A precíz fókuszálás biztosítja az optimális energiakoncentrációt és a vágási hatékonyságot.

- Fúvóka kialakítása: A megfelelő fúvókaválasztás javíthatja a gázáramlást és javíthatja a vágás minőségét.

- Anyagvisszaverő képesség: Az erősen visszaverő anyagok, például az alumínium speciális lézereket vagy bevonatokat igényelhetnek a sugárvisszaverődés megakadályozása érdekében.

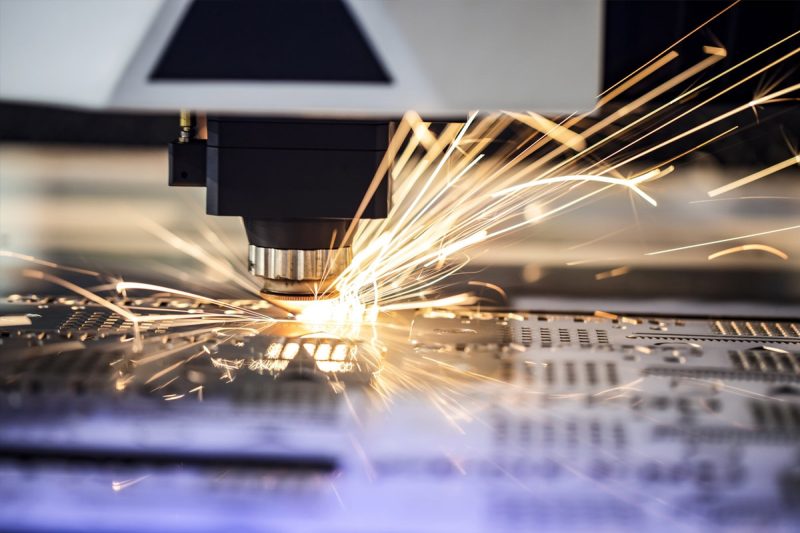

Lángvágás (reaktív fúziós vágás)

A folyamat magyarázata

A lángvágás, más néven reaktív fúziós vágás vagy lézeres oxigénvágás, egyesíti a lézer hőjét kémiai reakcióval a vágási folyamat fokozása érdekében. Ennél a módszernél segédgázként oxigént használnak. A lézer felmelegíti az anyagot gyulladási hőmérsékletére, és az oxigén exoterm reakcióba lép a fémmel (általában acéllal), további energiát szabadítva fel, amely segíti a vágást.

A lángvágás legfontosabb lépései:

- Melegítés: A lézersugár felmelegíti az anyagot gyulladási hőmérsékletére.

- Exoterm reakció: Az oxigén reakcióba lép a felhevített fémmel, elégeti azt és extra hőt termel.

- Anyageltávolítás: Az olvadt oxidot az oxigénáram elfújja, vágást hozva létre.

Lángvágásra alkalmas anyagok

A lángvágás a leghatékonyabb olyan vasfémeken, amelyek oxidálódhatnak, mint például:

- Szénacél: Oxigénnel reaktív természete miatt a lángvágás elsődleges anyaga.

- Gyengén ötvözött acélok: kis százalékban ötvözőelemeket tartalmazó acélok.

- Lágy acél: Általánosan használt építőiparban és gyártásban.

A lángvágás előnyei

- Vágási vastagság: Képes vastagabb anyagok vágására, mint a fúziós vágás azonos lézererővel.

- Csökkentett lézerteljesítmény-igény: Az exoterm reakció kiegészíti a lézert, lehetővé téve a hatékony vágást alacsonyabb teljesítménnyel.

- Megnövelt vágási sebesség: Különösen hatékony vastag acélszelvényeken.

- Költséghatékony: Az oxigén olcsóbb, mint az inert gázok, például a nitrogén vagy az argon.

A lángvágás alkalmazásai

- Nehéz gyártás: Szerkezeti elemek, például gerendák és lemezek gyártása.

- Hajóépítés: Nagyméretű acélszelvények vágása hajótestekhez és egyéb szerkezetekhez.

- Építőipari gépek: Nehézgépalkatrészek gyártása.

- Acél szervizközpontok: Acéllemezek és -lemezek feldolgozása különböző iparágak számára.

Műszaki szempontok

- Vágott élek oxidációja: A folyamat oxidált éleket eredményez, amelyek utófeldolgozást igényelhetnek, például csiszolást vagy homokfúvást, ha tiszta élre van szükség.

- Hőhatású zóna (HAZ): Más vágási módszerekhez képest nagyobb HAZ, amely befolyásolhatja az anyag mechanikai tulajdonságait a vágás közelében.

- Segédgáz tisztaság: A nagy tisztaságú oxigén javítja a vágás konzisztenciáját és minőségét.

- Lézeres fókusz és igazítás: Kritikus az exoterm reakció elindításához és fenntartásához.

- Anyagvastagság: Legjobb vastagabb anyagokhoz, ahol az exoterm reakció a legnagyobb előnyt nyújtja.

Szublimációs vágás (párologtatásos vágás)

A folyamat magyarázata

A szublimációs vágás, más néven párologtató vágás, magában foglalja az anyag szilárd halmazállapotúból közvetlenül gázfázisúvá történő átalakítását anélkül, hogy folyékony halmazállapoton áthaladna. A lézersugár felmelegíti az anyagot a párolgási hőmérsékletre, amitől az elpárolog. Segédgázt, gyakran inert gázt, például nitrogént használnak az elpárolgott anyag eltávolítására a vágott résből.

A szublimációs vágás legfontosabb lépései:

- Párolgás: A lézersugár gyorsan felmelegíti az anyagot a forráspontig, amitől az elpárolog.

- Anyagkidobás: A segédgáz kiszorítja az elpárolgott anyagot a vágási területről.

- Precíziós vágás: Az olvadt anyag hiánya precíz vágást eredményez minimális hőhatással.

Szublimációs vágáshoz alkalmas anyagok

A szublimációs vágás ideális olyan anyagokhoz, amelyek alacsony olvadáspontúak, vagy hajlamosak égni vagy rosszul olvadni. A megfelelő anyagok a következők:

- Faipari és papírtermékek: Gravírozáshoz és precíz vágásokhoz.

- Műanyagok és polimerek: mint pl akrilok, polikarbonátés egyéb hőre lágyuló műanyagok.

- Textil és Szövetek: Vágás kopás vagy anyagkárosodás nélkül.

- Kerámiák és kompozitok: Törékeny vagy magas olvadáspontú anyagok.

- Vékony fémek: Ha rendkívüli pontosságra van szükség.

A szublimációs vágás előnyei

- Nagy pontosság és részletesség: Ideális bonyolult kialakításokhoz és finom részletekhez a minimális vágásszélességnek köszönhetően.

- Tiszta vágások: Sima éleket hoz létre sorja vagy olvadt maradványok nélkül.

- Minimális hőkárosodás: A csökkentett hőbevitel minimalizálja a hő által érintett zónát.

- Sokoldalúság: Nem fémes anyagok széles körének feldolgozására alkalmas.

- Érintkezés nélküli folyamat: Megszünteti a mechanikai feszültségeket a kényes anyagokon.

A szublimációs vágás alkalmazásai

- Elektronikai ipar: Nyomtatott áramköri lapok (PCB-k) vágása és fúrása.

- Jelzések és kijelzők: Akril és műanyag precíz vágása a kiváló minőségű kijelzők érdekében.

- Orvosi eszközök: Pontos méreteket és tiszta éleket igénylő alkatrészek gyártása.

- Divat és textíliák: Anyagok vágása ruházati cikkekhez és kiegészítőkhöz szélkopás nélkül.

- Művészet és kézművesség: Részletes tervek készítése fából, papírból és egyéb anyagokból.

Műszaki szempontok

- Lézer teljesítménysűrűsége: Nagy teljesítménysűrűség szükséges a párolgás eléréséhez, különösen a magas párolgási hőmérsékletű anyagok esetében.

- Anyagvastagság: A legalkalmasabb vékony anyagokhoz; vastag anyagok lényegesen több energiát igényelnek.

- Segédgáz kiválasztása: Az inert gázok megakadályozzák a nem kívánt kémiai reakciókat, és segítenek eltávolítani a párolgó anyagot.

- Szellőztetési követelmények: A párologtatás során füst keletkezik, amely megfelelő elszívási és szűrőrendszert igényelhet.

- Anyagtulajdonságok: Az anyag termikus tulajdonságainak megértése kulcsfontosságú az égés vagy elszenesedés elkerülése érdekében.

A lézervágás e három fő típusának – a fúziós vágás, a lángvágás és a szublimációs vágás – átfogó megértésével a gyártók és mérnökök kiválaszthatják a legmegfelelőbb módszert az adott alkalmazásaikhoz. Mindegyik technika egyedi előnyöket kínál, és megfelel bizonyos anyagoknak és követelményeknek, így a lézervágás a modern gyártási folyamatok sokoldalú eszközévé válik.

A három vágási módszer összehasonlítása

Ha figyelembe vesszük a lézervágás három fő típusát – a fúziós vágást (olvadás és fúvás), a lángvágást (reaktív fúziós vágás) és a szublimációs vágást (párologtatásos vágás) –, mindegyik módszer egyedi előnyöket kínál, és bizonyos alkalmazásokhoz alkalmas.

Folyamat mechanizmus

- Fúziós vágás (olvadás és fújás): Ez a módszer az anyagot lézerrel megolvasztja, és az olvadt fémet inert segédgázzal (pl. nitrogénnel vagy argonnal) elfújja. Tiszta, oxidmentes éleket produkál, és ideális a precíziós vágáshoz.

- Lángvágás (reaktív fúziós vágás): A lángvágás segédgázként oxigént használ, amely reakcióba lép a felhevített anyaggal, és exoterm reakciót hoz létre, amely hőt ad a folyamathoz, lehetővé téve vastag anyagok, például szénacél hatékony vágását. Azonban oxidált élt hagy maga után.

- Szublimációs vágás (párologtatásos vágás): Ez az eljárás közvetlenül elpárologtatja az anyagot a lézersugár hőjének felhasználásával, inert gázzal, amelyet az elpárologtatott anyag kilökésére használnak. Kiválóan alkalmas vékony és nem fémes anyagok precíz vágására.

Anyagkompatibilitás

- Fúziós vágás: Sokféle anyaghoz, különösen fémekhez, például rozsdamentes acélhoz, alumíniumhoz és színesfémekhez alkalmas. Kiváló minőségű, oxidációmentes vágást biztosít.

- Lángvágás: Elsősorban vasfémek, például szénacél és gyengén ötvözött acélok vágására használják, mivel oxidációs reakcióra támaszkodik.

- Szublimációs vágás: A legjobb vékony anyagokhoz, beleértve a fát, műanyagokat, textíliákat, kerámiákat és bizonyos fémeket, ahol precíz, bonyolult vágás szükséges.

Élminőség

- Fúziós vágás: Tiszta, sima éleket biztosít minimális sorja és oxidáció nélkül, csökkentve az utófeldolgozás szükségességét.

- Lángvágás: Oxidált éleket eredményez, amelyek további kikészítést igényelhetnek, például csiszolást, hogy eltávolítsák az oxidréteget, ha tiszta felületre van szükség.

- Szublimációs vágás: Kivételesen tiszta éleket hoz létre, minimális termikus torzítással vagy sorjakkal, így ideális olyan alkalmazásokhoz, ahol az élminőség a legfontosabb.

Vágási sebesség és vastagság

- Fúziós vágás: Vékony és közepes vastagságú anyagokhoz hatékony, nagy pontossággal, de vágási sebessége az anyagvastagság növekedésével csökken.

- Lángvágás: Nagy vágási sebességet biztosít vastag anyagokhoz az oxigénnel való exoterm reakció miatt, így hatékony nehéz gyártási és szerkezeti elemekhez.

- Szublimációs vágás: Vékony anyagokhoz a legalkalmasabb a párologtatáshoz szükséges nagy energia miatt. Noha nagy pontosságot biztosít, vastagabb szakaszok esetén nem biztos, hogy hatékony.

Gázhasználat segítése

- Fúziós vágás: Inert gázokat, például nitrogént vagy argont használnak az oxidáció megakadályozására és tiszta vágási él létrehozására.

- Lángvágás: Ez oxigénre támaszkodik, amely reakcióba lép a fémmel, hogy exoterm reakció révén fokozza a vágási folyamatot.

- Szublimációs vágás: Az anyagtól függően gyakran használ inert gázt vagy gázmentességet a párolgó anyag kilökésére.

Hő által érintett zóna (HAZ)

- Fúziós vágás: Viszonylag kis hőhatású zónát hoz létre, mivel az olvadásra összpontosít további reakciók nélkül.

- Lángvágás: Ez nagyobb hőhatású zónát hoz létre az exoterm reakció miatt, amely megváltoztathatja az anyag tulajdonságait a vágott él közelében.

- Szublimációs vágás: Minimalizálja a hő által érintett zónát a gyors párolgás miatt, megőrzi a környező anyag integritását.

Alkalmazások

- Fúziós vágás: Ideális olyan alkalmazásokhoz, ahol a nagy pontosságú és oxidációmentes élek kritikusak, például a repülőgépiparban, az orvostudományban és az elektronikai iparban.

- Lángvágás: Általában nehéz gyártásban, építőiparban, hajóépítésben és más olyan alkalmazásokban használják, amelyek vastag acélszelvények vágását igénylik.

- Szublimációs vágás: A legalkalmasabb vékony vagy kényes anyagok részletes megmunkálásához, például az elektronikai, textil-, valamint a művészeti és formatervezési iparban.

Költség- és hatékonysági szempontok

- Fúziós vágás: Nagyobb teljesítményt és drágább inert gázokat igényel, de kiváló élminőséget és pontosságot kínál.

- Lángvágás: Költséghatékonyabb vastag szénacél vágásához az oxigén felhasználása miatt, de az utófeldolgozás költségekkel járhat.

- Szublimációs vágás: Energiaigényes vastagabb anyagokhoz, így alkalmasabb speciális alkalmazásokhoz vékony anyagokkal.

Összefoglaló táblázat

| Funkció | Fúziós vágás | Lángvágás | Szublimációs vágás |

| Folyamat mechanizmus | Megolvasztja az anyagot, az inert gáz eltávolítja az olvadékot | Exoterm reakcióhoz oxigént használ | Elpárologtatja az anyagot |

| Anyagok | Fémek, például rozsdamentes acél, alumínium | Szénacél, gyengén ötvözött acélok | Vékony fémek, nem fémek, műanyagok |

| Élminőség | Tiszta, oxidmentes | Oxidált, kidolgozásra szorulhat | Tiszta, precíz |

| Vágási vastagság | Vékonytól közepesig | Vastag anyagok | Vékony anyagok |

| Segédgáz | Inert gáz (pl. nitrogén, argon) | Oxigén | Inert gáz vagy semmi |

| HAZ | Kicsi | Nagy | Minimális |

| Alkalmazások | Repülés, elektronika, orvosi | Szerkezeti elemek, nehéz gyártás | Elektronika, textil, művészet |

| Költséghatékonyság | Magasabb költség, nagy pontosság | Költséghatékony vastag vágásokhoz | Nagy pontosságú, vékony anyagok |

A lézeres vágási módszerek mindegyike meghatározott célt szolgál a modern gyártásban. A fúziós vágás, lángvágás és szublimációs vágás erősségeinek és korlátainak megértésével a gyártók kiválaszthatják az anyaguknak és a kívánt eredményeknek leginkább megfelelő eljárást, optimalizálva a költségeket és a teljesítményt.

A megfelelő vágási mód kiválasztása

A megfelelő lézervágási módszer kiválasztása kritikus fontosságú a minőség, a hatékonyság és a költséghatékonyság tekintetében az optimális eredmények eléréséhez. A lézervágás három fő típusa – fúziós vágás (olvadás és fújás), lángvágás (reaktív fúziós vágás) és szublimációs vágás (párologtatásos vágás) – közötti választás során számos tényezőt figyelembe kell venni, beleértve az anyag tulajdonságait, a kívánt élminőséget, vastagságot. , sebesség és gyártási követelmények.

Anyag típusa és tulajdonságai

- Fémes anyagok: Olyan fémek esetében, mint a rozsdamentes acél, alumínium és más színesfémek, amelyek tiszta, oxidmentes éleket igényelnek, gyakran a fúziós vágás a legjobb megoldás. Az inert gázok használata megakadályozza az oxidációt, ami kiváló minőségű, precíz vágásokat eredményez.

- Vasfémek: Ha szénacélt vagy más vastartalmú anyagokat vág, a lángvágás kiváló teljesítményt nyújt, mivel oxigént használ az exoterm reakció létrehozásához. Ez a módszer lehetővé teszi vastag anyagok hatékony vágását, de oxidált éleket eredményezhet.

- Nem fémes és vékony anyagok: A szublimációs vágás ideális nem fémes anyagokhoz, mint például műanyagok, fa, kerámia és textíliák. A legmegfelelőbb bonyolult kialakításokhoz és precíz vágásokhoz, különösen vékony anyagokhoz.

Kívánt élminőség

- Tiszta, oxidmentes élek: Ha a kiváló minőségű, tiszta él oxidáció nélkül elengedhetetlen az alkalmazáshoz, a fúziós vágást részesítjük előnyben, mivel inert gázokat használnak, amelyek megakadályozzák az oxidációt a vágási folyamat során.

- Oxidált élek: Olyan esetekben, amikor erős exoterm reakcióra van szükség, és az oxidált élek elfogadhatók vagy utólag feldolgozhatók, a lángvágás megfelelő lehetőség.

- Nagy pontosságú és sima élek: Az olyan alkalmazásokhoz, amelyek rendkívüli pontosságot és sima éleket igényelnek minimális hőtorzítással, mint például az elektronika és a képzőművészet, a szublimációs vágás a megfelelő választás.

Anyagvastagság

- Vékonytól közepesig terjedő vastagság: A fúziós vágás a vékony és közepes vastagságú anyagoknál kiváló, pontosságot és kiváló minőségű éleket biztosítva.

- Vastag anyagok: A lángvágás jobban megfelel vastagabb anyagokhoz, mivel az exoterm reakció hatékony vágást tesz lehetővé alacsonyabb lézerteljesítmény-igény mellett.

- Nagyon vékony anyagok: A szublimációs vágás ideális nagyon vékony anyagokhoz, és nagy pontosságot kínál bonyolult minták és formák esetén.

Vágási sebesség és hatékonyság

- Nagy sebességű gyártás: Ha a sebesség elsődleges, különösen vastag acéllemezek vágásakor, a lángvágás rendkívül hatékony az oxigén alapú exoterm reakciója miatt.

- Pontosság a sebesség felett: Azoknál az alkalmazásoknál, ahol a pontosság fontosabb, mint a sebesség, a fúziós vágás és a szublimációs vágás kiváló eredményeket biztosít.

- A kötegelt gyártás kontra egyedi munka: Vegye figyelembe a termelés jellegét. A Fusion Cutting a nagy pontosságú kötegelt feldolgozásra alkalmas, míg a szublimációs vágás ideális olyan egyedi munkákhoz, amelyek bonyolult részleteket igényelnek.

Költségmegfontolások

- Segédgázköltségek: A Fusion Cutting inert gázokat, például nitrogént vagy argont használ, amelyek drágábbak lehetnek, mint a lángvágásban használt oxigén. Azonban kiváló élminőséget biztosít.

- Energiafogyasztás: A szublimációs vágás energiaigényes lehet vastag anyagok esetén, de hatékony vékony szakaszok esetén. A lángvágás kisebb lézerteljesítményt igényel az oxigénreakció által termelt hő miatt, így költséghatékony vastag vágások esetén.

- Utófeldolgozási követelmények: Az utófeldolgozás szükségessége (pl. oxideltávolítás a lángvágásnál) növelheti az összköltséget, amelyet figyelembe kell venni a döntésben.

jelentkezési követelmények

- Precíziós-kritikus alkalmazások: Az olyan iparágakban, mint a repülőgépgyártás, az elektronika és az orvosi eszközök gyártása, ahol a pontosság és a tiszta élek kritikusak, a fúziós vágás és a szublimációs vágás előnyben részesítendő.

- Nagy teherbírású gyártás: A lángvágás ideális szerkezeti elemekhez, nehéz gépekhez és egyéb, vastag fémvágást igénylő alkalmazásokhoz.

- Bonyolult kivitelek: Ha finom részletekre és bonyolult vágásokra van szükség, különösen nem fémes anyagok esetén, a szublimációs vágás a legjobb megoldás.

Felszerelési és beállítási szempontok

- Lézer teljesítménye és típusa: Győződjön meg arról, hogy a választott lézerrendszer megfelelő teljesítménnyel rendelkezik, és kompatibilis a kiválasztott vágási módszerrel. Például az erősen visszaverő fémekhez speciális lézerforrásokra lehet szükség a fúziós vágás során.

- Segédgáz elérhetősége: Vegye figyelembe a segédgázok elérhetőségét és költségét. A lángvágás általában oxigént használ, míg a fúziós vágás inert gázokat igényel.

- Automatizálás és integráció: Ha a lézervágást egy automatizált gyártósorba kívánja integrálni, a fúziós vágás és a szublimációs vágás gyakran jobb kompatibilitást kínál precíziós képességeik miatt.

A lézeres vágási módszer megfelelő típusának kiválasztása az anyag tulajdonságaitól, a kívánt vágási minőségtől, vastagságtól, költségkorlátoktól és speciális alkalmazási követelményektől függ. A Fusion Cutting ideális nagy pontosságú, oxidációmentes vágáshoz vékony és közepes vastagságú fémeken. A lángvágás kiválóan alkalmas vastag vastartalmú anyagok hatékony vágására, míg a szublimációs vágás kiváló pontosságot kínál vékony anyagokhoz és bonyolult kialakításokhoz. E tényezők gondos értékelésével optimalizálhatja lézervágási folyamatát a maximális hatékonyság és minőség érdekében, így biztosítva a gyártási igényeinek legjobb eredményét.

Összegzés

A lézeres vágás a modern gyártás alapvető technológiájává vált, amely precizitást, sokoldalúságot és hatékonyságot kínál az alkalmazások széles körében. A lézervágás három fő típusa – a fúziós vágás, a lángvágás és a szublimációs vágás – mindegyik más célt szolgál. Az inert gázokat használó Fusion Cutting kiváló minőségű, oxidmentes éleket biztosít, így ideális fémekhez, például rozsdamentes acélhoz és alumíniumhoz. A lángvágás oxigént használ fel, hogy exoterm reakciót hozzon létre, lehetővé téve a vastag vastartalmú anyagok hatékony vágását, ami különösen hasznos nagy igénybevételű gyártásnál. A szublimációs vágás közvetlenül elpárologtatja az anyagot, kivételes pontosságot biztosítva bonyolult kialakításokhoz és vékony anyagokhoz, beleértve a nem fémeket és a speciális fém alkatrészeket is. Az egyes vágási módszerek képességeinek és alkalmazásainak megértésével a gyártók optimalizálhatják folyamataikat a kiváló minőség és költséghatékonyság érdekében, kihasználva a lézervágást a különféle ipari igények kielégítésére.

Szerezzen lézeres vágási megoldásokat

A megfelelő lézervágási módszer kiválasztása elengedhetetlen a gyártási műveletek optimális pontosságának, hatékonyságának és termelékenységének eléréséhez. Akár tiszta, oxidációmentes fémvágásra van szüksége, akár vastag anyagok hatékony megmunkálására, akár nem fémes hordozók bonyolult kialakítására van szüksége, az AccTek Laser testreszabott lézeres vágási megoldásokat kínál, amelyek pontosan megfelelnek az Ön igényeinek. A fúziós vágás, lángvágás és szublimációs vágási technológiák terén szerzett szakértelemmel rendelkezünk lézervágó gépek kiváló teljesítményt kínálnak a különböző alkalmazásokban és iparágakban. Fejlett rendszereinket nagy pontosságra, minimális anyagveszteségre és maximális működési hatékonyságra terveztük, így biztosítva a legjobb eredményeket az Ön termelési céljainak eléréséhez.

Az AccTek Laser vágási megoldásai átfogó támogatást nyújtanak, beleértve az értékesítés előtti konzultációt, az egyedi konfigurációs lehetőségeket és a megbízható értékesítés utáni szolgáltatást. Akár a termelési képességeket szeretné bővíteni, akár meglévő folyamatait optimalizálni, az AccTek Laser a legmodernebb lézertechnológiát és szakértői útmutatást nyújtja. Lépjen kapcsolatba velünk még ma, hogy megtalálja vállalkozása számára a tökéletes lézervágási megoldást.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat