A lézeres hegesztés egy precíz eljárás, amely magában foglalja a lézersugár fókuszált alkalmazását az anyagok hő általi összekapcsolására. A lézeres hegesztés alapjai négy fő szakasz körül forognak: lézersugár kibocsátás, energiaelnyelés, olvadás és megszilárdulás. Minden egyes lépés döntő szerepet játszik a hegesztés sikerének biztosításában, valamint a kívánt szilárdság és minőség elérésében.

A folyamat egy nagy koncentrációjú lézersugár kibocsátásával kezdődik egy lézerforrásból. A lézersugár fényrészecskék (fotonok) áramlása, amelyek szorosan egy kis területre fókuszálnak, és hatalmas mennyiségű energiát generálnak. Ez a sugár nagy pontossággal irányítható a hegesztendő anyagok meghatározott pontjaira, lehetővé téve a szabályozott hőbevitelt és minimális hatást a környező területekre. A használt lézer típusa – akár szál, akár CO2 – az anyagtól és a kívánt eredménytől függ.

Amint a lézersugár eléri az anyag felületét, a fény energiáját a fém vagy a hőre lágyuló műanyag elnyeli. Ez az energiaelnyelés az anyag hőmérsékletének gyors emelkedését okozza. Az energiaelnyelés hatékonysága az anyag típusától és a lézer hullámhosszától függően változik. Az olyan fémek, mint a rozsdamentes acél, az alumínium és a titán, hatékonyan abszorbeálják a lézerenergiát, így ideális jelöltek a lézeres hegesztéshez. Ennek a szakasznak a megfelelő szabályozásával elkerülhető az anyag túlmelegedése vagy alulmelegedése.

Ahogy az anyag elnyeli a lézerenergiát, olvadni kezd pontosan azon a ponton, ahol a sugár fókuszálódik. Az olvadás során az olvadt anyag medencéje, az úgynevezett hegesztési medence jön létre, amely a varrat alapját képezi. Ennek a hegesztőmedencének a mélységét és szélességét a lézer teljesítményének, sebességének és fókuszának beállításával lehet szabályozni. Ez a szakasz kritikus fontosságú annak biztosításához, hogy a két összekapcsolt anyag teljesen összeolvadjon, és erős és egyenletes hegesztést hozzon létre. A lézerhegesztés lokalizált jellege biztosítja, hogy csak a kívánt terület olvadjon meg, minimálisra csökkentve a környező anyag torzulását vagy károsodását.

Amint a lézer eltávolodik a hegesztett területről, az olvadt anyag hűlni és megszilárdulni kezd. A megszilárdulás során a két anyag megolvadt részei összeolvadnak, szilárd, tartós kötést képezve. A hűtési folyamatot ellenőrizni kell, hogy elkerüljük az olyan hibákat, mint a repedések vagy porozitás a varratban. A gyors hűtés, amelyet gyakran a környezet vagy a külső hűtőrendszer segít, segít megőrizni a hegesztési varrat sértetlenségét, és biztosítja, hogy a végső kötés erős, tiszta és hibamentes legyen.

Ez a négy szakasz – lézersugár kibocsátás, energiaelnyelés, olvasztás és megszilárdulás – alkotja a lézeres hegesztési folyamat magját. Az egyes szakaszok precíz vezérlésével a lézerhegesztés kiváló minőségű, megbízható hegesztési varratokat eredményezhet, amelyeket széles körben alkalmaznak az iparágakban.

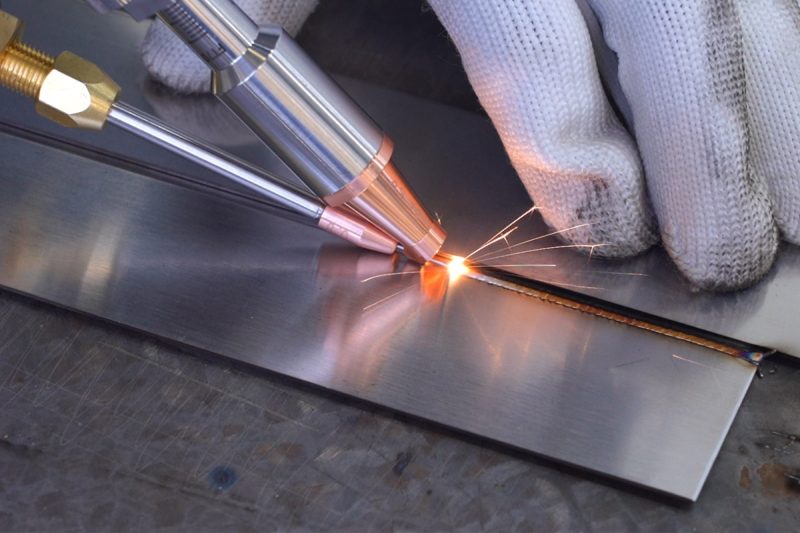

A lézeres hegesztés egy rendkívül precíz eljárás, amely koncentrált fénysugarat használ az anyagok összekapcsolására. Az anyag típusától, vastagságától és a hegesztési varrat kívánt behatolási mélységétől függően a lézeres hegesztés különböző üzemmódokban működik: vezetési mód, átmeneti kulcslyuk mód és áthatolási (kulcslyuk) mód. Mindegyik mód meghatározott alkalmazásokat szolgál ki, és külön előnyöket kínál.

Vezetési módban a lézer felmelegíti az anyag felületét anélkül, hogy mélyen behatolna. A lézerenergiát a felületi réteg elnyeli, helyi olvadást okozva. A hő elsősorban hővezetés útján terjed az anyagba. A vezetési módot általában vékony anyagokhoz használják, vagy amikor a hőbevitel pontos szabályozására van szükség. Sima megjelenésű sekély varratokat készít, így ideális esztétikus vagy kényes alkalmazásokhoz, ahol fontos a felületkezelés, és nincs szükség mély behatolásra. A vezetési módú hegesztés általában alacsonyabb teljesítménybeállításoknál működik.

Az átmeneti kulcslyuk mód akkor lép fel, amikor a hegesztési folyamat a vezetési mód és a teljes kulcslyuk behatolási mód között vált. Ebben a köztes szakaszban a lézer ereje elegendő egy kis mélyedés vagy kulcslyuk létrehozásához az anyagban, de még nem hatol be teljesen az anyagba, mint a kulcslyuk üzemmódban. Ez az üzemmód gyakran előfordul közepes vastagságú anyagok hegesztésekor, vagy amikor a hegesztési folyamat során fokozatosan növelik a lézerteljesítményt. Az átmeneti kulcslyuk mód nagyobb behatolást biztosít, mint a vezetési mód, miközben megőrzi a viszonylag sima felületkezelést.

A behatolási módot, amelyet gyakran kulcslyuk üzemmódnak is neveznek, vastag anyagok mélyhegesztésére használják. Ebben az üzemmódban a lézersugár elegendő hőt termel ahhoz, hogy elpárologtassa az anyagot a fókuszpontban, üreget vagy „kulcslyukat” hozva létre. Ezt a kulcslyukat olvadt anyag veszi körül, és ahogy a lézer mozog, az olvadt fém megszilárdul mögötte, és mély hegesztést képez. A kulcslyuk mód lehetővé teszi a vastag anyagok teljes behatolását, és általában olyan nagy igénybevételű alkalmazásokban használják, mint az autóipar, a repülőgépipar és a hajóépítő ipar, ahol erős, mély hegesztésekre van szükség. Ez az üzemmód nagy lézerteljesítmény mellett működik, és nagyon hatékony vastag fémek összekapcsolására.

Ezen módok mindegyike különböző szintű behatolást és felületi minőséget biztosít, így a lézeres hegesztés sokoldalúan használható az alkalmazások széles körében. Az üzemmód kiválasztása olyan tényezőktől függ, mint az anyagvastagság, az anyag típusa, valamint a varrat kívánt szilárdsága és megjelenése.

A lézeres hegesztés számos előnyt kínál, amelyek ideális választássá teszik a különféle iparágakban, különösen azokban, amelyek pontosságot, gyorsaságot és minimális hatást igényelnek a hegesztett anyagokra. A következő előnyök rávilágítanak arra, hogy a lézeres hegesztés miért kedvelt módszer számos gyártási folyamatban:

A lézeres hegesztés egyik legnagyobb előnye a precizitása. Az erősen fókuszált lézersugár lehetővé teszi a hegesztési folyamat pontos irányítását, lehetővé téve a finom, részletgazdag varratok nagy pontosságú létrehozását. Ez a vezérlési szint különösen hasznos az olyan iparágakban, mint az elektronika, az orvosi eszközök és a repülőgépipar, ahol a precizitás a legfontosabb. A lézersugár ilyen pontosságú irányításának képessége kevesebb anyagpazarlást és kisebb hegesztési utófeldolgozási igényt jelent.

A hagyományos hegesztési módszerekkel ellentétben a lézeres hegesztés minimális hőhatású zónákat (HAZ) hoz létre. A lézersugár koncentrált jellege lehetővé teszi, hogy a hegesztési folyamat nagyon lokális melegítés mellett történjen, ami azt jelenti, hogy a környező anyag nagyrészt érintetlen marad. Ez csökkenti a hőtorzulás és az anyagromlás kockázatát, biztosítva a hegesztési varrat és az anyag szerkezeti integritását. Ez különösen fontos vékony vagy hőérzékeny anyagok esetében, amelyek a hagyományos hegesztési eljárások során a túlzott hő hatására deformálódhatnak vagy megsérülhetnek.

A lézeres hegesztés gyorsaságáról és hatékonyságáról ismert. A folyamat sokkal gyorsabban végrehajtható, mint a hagyományos hegesztési módszerek, ami ideális nagy volumenű gyártási környezetekhez, például autóipari vagy ipari gyártáshoz. A gyors hegesztési sebesség nemcsak a termelékenységet növeli, hanem csökkenti az állásidőt is, így költséghatékony megoldás. Az automatizált rendszerekben a lézeres hegesztés folyamatosan működhet, tovább növelve a termelési teljesítményt.

A lézeres hegesztés érintésmentes folyamat, ami azt jelenti, hogy a lézersugár fizikailag nem érinti a hegesztendő anyagokat. Ez csökkenti a berendezések kopását és kiküszöböli a hegesztőelektródák vagy töltőanyagok általi szennyeződés kockázatát. A folyamat érintésmentes jellege különösen előnyös, ha finom vagy kisméretű alkatrészekkel dolgozik, ahol a fizikai érintkezés sérülést vagy eltolódást okozhat. Ezenkívül ez lehetővé teszi a lézeres hegesztés használatát olyan környezetben, ahol a hegesztési területhez való hozzáférés korlátozott, vagy olyan alkalmazásokban, amelyek tiszta, steril környezetet igényelnek.

A lézeres hegesztés hihetetlenül sokoldalú, és sokféle anyag összekapcsolására alkalmas, beleértve az olyan fémeket, mint az alumínium, a rozsdamentes acél, a titán és még a hőre lágyuló műanyagok is. Használható vastag és vékony anyagokhoz, valamint bonyolult, hagyományos módszerekkel nehezen hegeszthető geometriákhoz. Ez a sokoldalúság teszi a lézeres hegesztést alkalmassá az iparágak széles skálájához, beleértve a repülőgépgyártást, az autógyártást, az elektronikát és az orvosi eszközöket. Legyen szó mikrohegesztésről elektronikában vagy mélyhegesztésről nehézgépekben, a lézeres hegesztés rugalmas megoldást kínál különféle alkalmazásokhoz.

Ezek az előnyök azt mutatják, hogy a lézerhegesztés miért válik egyre népszerűbb választássá a modern gyártásban. A pontosság, a sebesség, a minimális hőhatás és a sokoldalúság kombinációja hatékony és eredményes hegesztési megoldássá teszi számos ipari alkalmazáshoz.

Noha a lézerhegesztés számos előnnyel jár, nem mentes a kihívásoktól és korlátoktól. Ezek a tényezők befolyásolhatják a hegesztési módszer kiválasztását bizonyos alkalmazásokhoz. E korlátozások megértése segíthet eldönteni, hogy a lézerhegesztés megfelelő-e egy adott gyártási folyamathoz.

A lézeres hegesztési technológia alkalmazásának egyik fő akadálya a magas kezdeti beruházásigény. A lézeres hegesztőrendszerek jellemzően drágábbak, mint a hagyományos hegesztési módszerek. A lézerforrás, a precíziós optika, a hűtőrendszerek és az automatizált vezérlések költsége összeadódik, így az előzetes költség jelentős. A vállalkozások számára ez kihívást jelenthet, különösen a kisebb vagy alacsonyabb termelési volumenű cégek számára. Idővel azonban a nagy hatékonyság, a csökkentett anyagpazarlás és az alacsonyabb karbantartási költségek ellensúlyozhatják a kezdeti költségeket, így hosszú távon gazdaságosabb megoldássá válik.

A lézeres hegesztés nagyon hatékony számos anyag, különösen fémek, például rozsdamentes acél, alumínium és titán esetén. Azonban bizonyos anyagok esetében korlátokba ütközhet, amelyek nem abszorbeálják hatékonyan a lézerenergiát. Például egyes fényvisszaverő fémek, mint például a réz és a sárgaréz a lézer energiájának jelentős részét visszaverhetik, megnehezítve az egyenletes hegesztés elérését. Ezenkívül a műanyagok és kompozitok speciális lézereket vagy beállításokat igényelhetnek a megfelelő fúzió biztosításához, ami megnehezítheti a hegesztési folyamatot a tipikus fémtartományon kívüli anyagok esetében.

A lézeres hegesztés pontossága előny és korlát is lehet. A folyamat hatékony működéséhez a hegesztendő anyagokat pontosan be kell illeszteni. Még az enyhe eltolódások is hiányos vagy gyenge varratokhoz vezethetnek, ami befolyásolja a kötés általános minőségét. Ez a pontossági szint szigorú ellenőrzést igényel a munkadarab pozicionálása és a hegesztőberendezés felett. Az automatizált rendszerekben a precíziós igazítás könnyebben megvalósítható, kézi vagy félautomata beállításoknál azonban ennek az igazításnak az elérése és fenntartása nagyobb kihívást jelenthet.

A lézeres hegesztés rendkívül hatékony vékony és közepes vastagságú anyagokhoz. Ha azonban nagyon vastag anyagok hegesztéséről van szó, a lézeres hegesztés korlátozott lehet abban, hogy egyetlen menetben teljes behatolást érjen el. Míg a behatolási mód mélyhegesztési varratokat hozhat létre, vastagabb anyagok kezelésekor gyakran többszörös átmenetet vagy hibrid hegesztési technikákat igényel, ami bonyolultabbá teheti és csökkentheti a sebesség előnyeit. Mély, vastag hegesztést igénylő alkalmazásokhoz más hegesztési technikák, például ívhegesztés is megfelelőbbek lehetnek.

E kihívások és korlátok elismerésével a gyártók jobban fel tudják mérni, hogy a lézeres hegesztés megfelel-e sajátos igényeiknek. E korlátok ellenére a lézeres hegesztés továbbra is kivételes előnyöket kínál számos ipari alkalmazás számára, különösen olyan környezetben, ahol a pontosság és a hatékonyság az elsődleges.

A lézeres hegesztés több kulcsfontosságú alkatrészt foglal magában, amelyek együtt dolgoznak a pontosság, hatékonyság és biztonság érdekében. A rendszer minden része döntő szerepet játszik az optimális teljesítmény biztosításában. Az alábbiakban áttekintést adunk a lézeres hegesztőrendszer alapvető összetevőiről:

A lézerforrás minden lézerhegesztő rendszer magja. Az anyagok hegesztésére használt koncentrált fénysugarat állítja elő. A hegesztésben leggyakrabban használt lézertípusok közé tartoznak a szálas lézerek és a CO2 lézerek. A szálas lézerek különösen népszerűek nagy energiahatékonyságuk, kiváló sugárminőségük és sokféle fémhez való alkalmasságuk miatt. A lézerforrás teljesítménye az anyagvastagságtól és a kívánt behatolási mélységtől függően állítható. A lézerforrás kiválasztása befolyásolja a hegesztés pontosságát, sebességét és minőségét.

Az optika feladata a lézersugarat a hegesztett anyagra irányítani és fókuszálni. A rendszer lencséket és tükröket használ a sugár pontos fókuszálására, biztosítva, hogy az energia egy adott pontra koncentrálódjon. Az optika minősége és konfigurációja közvetlenül befolyásolja a hegesztési folyamat pontosságát és vezérlését. A fejlett optikai rendszerek állítható fókuszpontokat tesznek lehetővé, így a gyártók finomhangolhatják a lézert a különböző anyagokhoz és hegesztési körülményekhez. Egyes rendszerekben az optika sugártovábbítási mechanizmusokat is tartalmaz, például száloptikát, amely a lézersugarat a munkadarabhoz vezeti.

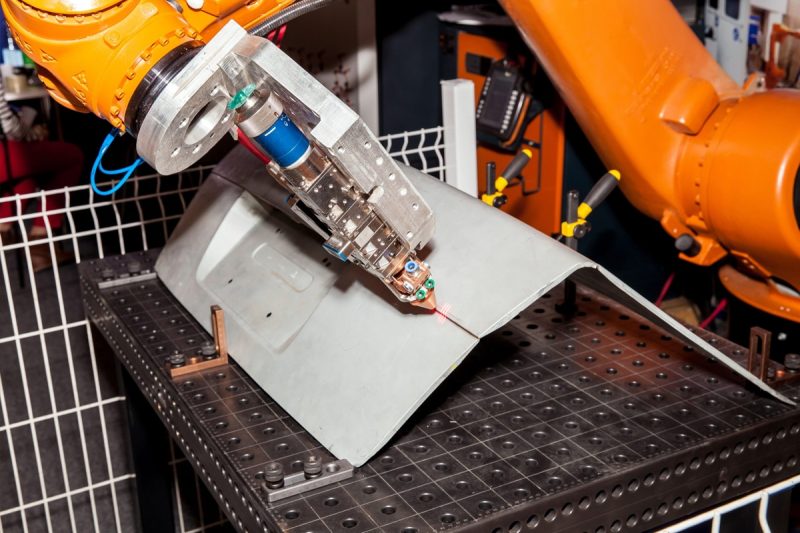

A mozgásrendszer szabályozza a lézerfej vagy a munkadarab mozgását a hegesztési folyamat során. Biztosítja, hogy a lézersugár a megfelelő pályára irányuljon, követve a hegesztendő kötést. Az automatizált rendszerekben a mozgásrendszer tartalmazhat robotkarokat vagy CNC-vezérelt pozicionáló rendszereket, amelyek több tengelyen keresztül precíz mozgást biztosítanak. A mozgatási rendszer pontossága kritikus fontosságú a hegesztési minőség állandóságának megőrzéséhez, különösen összetett vagy nagy volumenű alkalmazásoknál. A csúcskategóriás mozgásrendszerek bonyolult hegesztési mintákat és nagy vagy kényelmetlen alakú munkadarabok kezelését is lehetővé teszik.

A vezérlőrendszer a lézeres hegesztőgép agyaként szolgál, és különféle paramétereket kezel, mint például a lézer teljesítményét, a sugár fókuszát, a hegesztési sebességet és a lézer vagy a munkadarab mozgását. A modern lézeres hegesztőrendszereket gyakran olyan fejlett vezérlőszoftverrel látják el, amely lehetővé teszi a kezelők számára, hogy meghatározott hegesztési mintákat programozzanak, valós időben módosítsák a beállításokat, és a minőségbiztosítás érdekében figyelemmel kísérjék a hegesztési folyamatot. A vezérlőrendszer tartalmazhat visszacsatoló hurkokat is, amelyek az anyagviszonyok vagy más változók alapján állítják be a paramétereket, biztosítva a folyamatos hegesztési minőséget a különböző alkalmazásokban.

A lézeres hegesztés jelentős mennyiségű hőt termel, különösen akkor, ha nagy teljesítményű lézerekkel dolgozik. A túlmelegedés megelőzése és a stabil teljesítmény biztosítása érdekében hűtőrendszert használnak a felesleges hő elvezetésére mind a lézerforrásból, mind az optikából. A hűtőrendszerek a rendszer követelményeitől függően lehetnek léghűtésesek vagy vízhűtésesek. A nagy teljesítményű ipari lézeres hegesztőgépeknél gyakran a vízhűtéses rendszereket részesítik előnyben, mivel nagyobb hatékonyságuk van az optimális üzemi hőmérséklet fenntartásában. A megfelelő hűtés nemcsak növeli a berendezés élettartamát, hanem megakadályozza a hegesztési folyamat hőtorzulásait is.

A lézeres hegesztésnél a biztonság a legfontosabb, mivel a nagy intenzitású lézersugár súlyos sérüléseket okozhat a kezelőben, ha nem megfelelően irányítják. A lézeres hegesztőgépek különféle biztonsági rendszerekkel vannak felszerelve a kezelők védelme és a biztonságos munkakörnyezet biztosítása érdekében. A gyakori biztonsági funkciók közé tartoznak a hegesztési terület körüli védőburkolatok, a reteszelő rendszerek, amelyek megakadályozzák a lézer kilövést, ha a ház nyitva van, és a vészleállító gombok. Ezenkívül lézerspecifikus védőszemüvegre van szükség, hogy megvédje a kezelő szemét a káros lézersugárzástól. A szellőzőrendszerek segíthetnek eltávolítani a hegesztési folyamat során keletkező káros gőzöket vagy részecskéket.

Ezen összetevők mindegyike alapvető szerepet játszik a lézeres hegesztési műveletek hatékonyságának, pontosságának és biztonságának biztosításában. Egyesítve olyan erős rendszert hoznak létre, amely kiváló minőségű hegesztések előállítására képes különféle ipari alkalmazásokban. Az AccTek Laser fejlett hegesztőgépei ezeket az alkatrészeket zökkenőmentesen integrálják, megbízható és hatékony megoldásokat kínálva a modern gyártási igényekhez.

A lézeres hegesztésben a gáz használata döntő szerepet játszik a hegesztési varrat minőségének javításában, a hegesztési terület védelmében és a teljes folyamat javításában. A hegesztési folyamat során gyakran gázokat vezetnek be, hogy megvédjék az olvadt anyagot a légköri szennyeződésektől, stabilizálják a lézersugarat, valamint javítsák a behatolást és a felületi minőséget. A hegesztendő anyagtól és a kívánt hegesztési jellemzőktől függően különböző típusú gázokat használnak. Az alábbiakban felsoroljuk a lézeres hegesztésben használt gázok elsődleges funkcióit és általános típusait:

A lézeres hegesztésnél a gáz kiválasztása kritikus tényező, amely befolyásolja a hegesztési folyamat általános teljesítményét és eredményét. A megfelelő gáz kiválasztásával és áramlásának optimalizálásával a gyártók jobb hegesztési minőséget, nagyobb hatékonyságot és kevesebb hibát érhetnek el.

A lézeres hegesztést széles körben használják különféle fémek pontos és hatékony összekapcsolására. Az eljárás számos fém esetében ideális, de minden anyagtípus másként reagál a lézerenergiára, ezért speciális beállításokat és megfontolásokat igényel az optimális eredmény elérése. Az alábbiakban bemutatjuk a lézeres hegesztésben leggyakrabban használt fémeket és azok jellemzőit:

A rozsdamentes acél az egyik leggyakrabban lézertechnológiával hegesztett fém. Viszonylag alacsony hővezető képessége és jó lézerenergia-elnyelése miatt kiváló a hegeszthetősége. A rozsdamentes acélt korrózióállósága és szilárdsága miatt széles körben használják olyan iparágakban, mint az autóipar, az orvosi eszközök és az élelmiszer-feldolgozás. A rozsdamentes acél lézeres hegesztése tiszta, precíz varratokat biztosít minimális torzítással, így ideális olyan alkalmazásokhoz, ahol a megjelenés és a tartósság kritikus.

Az alumínium lézeres technológiával történő hegesztése nagyobb kihívást jelent magas visszaverőképessége és hővezető képessége miatt. Ezek a tulajdonságok nehézségeket okozhatnak az energiaelnyelésben és a hőkezelésben a hegesztési folyamat során. Megfelelő lézerbeállításokkal, például magasabb teljesítményszintekkel és speciális hullámhosszok vagy technikák, például impulzuslézeres hegesztés alkalmazásával azonban sikeresen hegeszthető az alumínium. A lézeres hegesztést általánosan használják alumíniumhoz a repülőgépiparban és az autóiparban, ahol a könnyű anyagok elengedhetetlenek az üzemanyag-hatékonyság javításához.

A titán egy másik fém, amely kiválóan alkalmas lézeres hegesztésre. A nagy szilárdságáról, korrózióállóságáról és könnyű tulajdonságairól ismert titánt a repülőgépiparban, az orvosi eszközökben és a vegyiparban használják. A lézeres hegesztés kiválóan szabályozza a hőbevitelt titánnal végzett munka során, ami segít megelőzni a szennyeződést és az oxidációt. Ezenkívül a lézeres hegesztés pontossága biztosítja, hogy a titán hegesztési varratok erősek és hibamentesek legyenek, így előnyben részesített módszer a nagy igénybevételű alkalmazásokhoz.

A szénacélt általában lézerrel hegesztik, különösen az autóiparban és az építőiparban. Jó abszorpciós tulajdonságokkal rendelkezik, és jól reagál a lézeres hegesztésre, különösen vékony lemezekkel végzett munka során. A szénacél viszonylag alacsony hővezető képessége azt jelenti, hogy a hő jobban koncentrálódik a hegesztési kötésnél, ami lehetővé teszi a mély behatolást minimális torzítással. A lézeres hegesztés csökkenti az olyan hibák kockázatát is, mint a repedések, így ideális nagy mennyiségű gyártási környezethez.

A réz nagy kihívást jelentő fém a lézerhegesztéshez, mivel nagy visszaverőképessége és hővezető képessége megnehezíti a megfelelő energiaelnyelést. A lézertechnológia közelmúltbeli fejlesztései, például a zöld vagy kék lézerek használata azonban javította a réz hatékony hegeszthetőségét. A lézeres hegesztést rézhez olyan iparágakban használják, mint az elektronika és az elektrotechnika, ahol az olyan alkatrészek, mint a csatlakozók és a vezetékek pontos és tiszta hegesztést igényelnek.

A nikkelötvözetek széles körben használatosak a nagy teljesítményű alkalmazásokban, beleértve a repülőgépgyártást, a vegyi feldolgozást és az energiatermelést. Ezek a fémek kiváló hő- és korrózióállóságot mutatnak, így ideálisak szélsőséges környezetben. A lézeres hegesztés kiválóan alkalmas nikkelötvözetek összekapcsolására, mivel nagy pontosságot, minimális hőhatású zónákat és erős hegesztéseket biztosít. Az eljárás biztosítja a nikkelötvözet mechanikai tulajdonságainak megőrzését, ami kritikus fontosságú a hosszú távú tartósságot igénylő alkalmazásoknál.

A sárgaréz, a réz és a cink ötvözete egy másik anyag, amely lézerrel hegeszthető, bár reflexiós képessége miatt hasonló kihívásokat jelent, mint a réz. A sárgaréz gyakran használatos dekorációs tárgyak, hangszerek és vízvezeték-szerelő alkatrészek gyártásához. A lézeres hegesztés előnyös a sárgaréz esetében, mert bonyolult hegesztéseket tesz lehetővé, és tiszta felületet biztosít. A lézerbeállítások gondos ellenőrzése azonban szükséges a porozitás vagy a hegesztés közbeni hibák elkerülése érdekében.

Az olyan speciális iparágakban, mint a repülőgépipar, a védelem és az orvostudomány, egyedi tulajdonságaik miatt gyakran használnak egzotikus fémeket és ötvözeteket, mint például az Inconel, a Hastelloy és a kobalt-króm ötvözeteket. A lézeres hegesztés ideális ezekhez az anyagokhoz, mert precízen szabályozza a hőbevitelt, csökkentve a hőkárosodás vagy torzulás kockázatát. A lézeres hegesztés erős, hibamentes kötéseket biztosít, ami döntő fontosságú az olyan igényes alkalmazásoknál, ahol ezeket az egzotikus fémeket használják.

A lézeres hegesztés sokoldalú, és a fémek széles skáláján alkalmazható, az általános ipari anyagoktól, mint például a rozsdamentes acél és az alumínium, egészen a speciálisabb fémekig, mint például a titán és a nikkelötvözetek. Az egyes fémtípusokhoz megfelelő lézerbeállítások és technikák gondos kiválasztásával a gyártók kiváló minőségű hegesztéseket érhetnek el, amelyek megfelelnek a különböző iparágak szigorú követelményeinek.

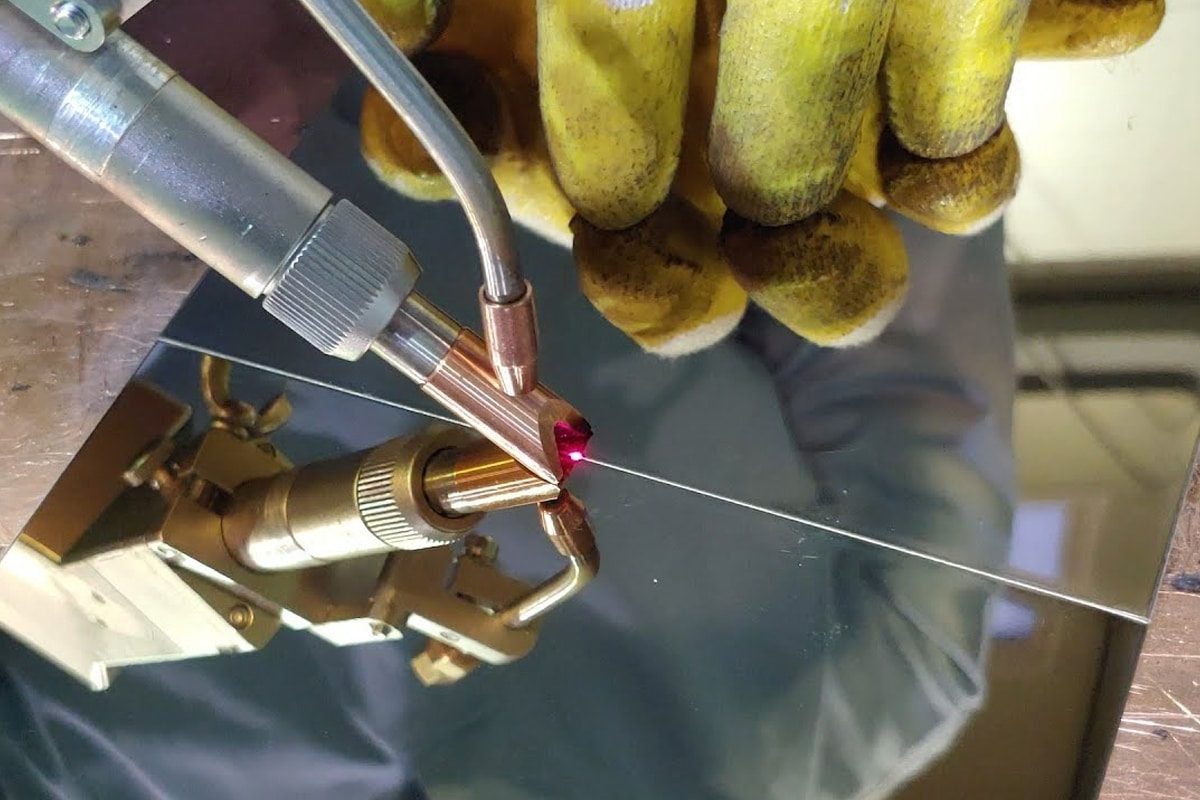

A lézeres hegesztés a konkrét alkalmazástól és a hegesztendő kötés követelményeitől függően hegesztőhuzallal vagy anélkül is elvégezhető. A hegesztőhuzal használatának megválasztása olyan tényezőktől függ, mint az anyag típusa, a kötés kialakítása és a kívánt hegesztési szilárdság.

Számos lézeres hegesztési alkalmazásban, különösen vékony anyagok vagy szorosan illeszkedő alkatrészek hegesztésekor, nincs szükség töltőhuzalra. Ezt autogén hegesztésnek nevezik, ahol a lézer megolvasztja az anyag két felületét, lehetővé téve azok összeolvadását anélkül, hogy további anyagra lenne szükség. Az autogén lézeres hegesztés rendkívül precíz, és gyakran használják olyan iparágakban, mint az elektronika, a repülőgépgyártás és az autógyártás, ahol a szűk tűrések és a minimális torzítás kritikus fontosságú. Ez a módszer gyorsabb és költséghatékonyabb is, mivel nincs szükség töltőanyagra.

Bizonyos esetekben, különösen vastagabb anyagok hegesztésekor, vagy ha a hézag hézaggal rendelkezik, töltőhuzal használata szükséges. A lézeres hegesztési folyamat során töltőhuzalt adnak a hegesztőmedencéhez a hézagok kitöltésére, a varrat szilárdságának növelésére vagy az anyagveszteség kompenzálására. Különböző anyagok összeillesztésekor is használják, vagy ha további megerősítésre van szükség a hegesztési kötéshez. A hegesztőhuzal használata javíthatja a varrat minőségét, erősebb kötést biztosítva és csökkentheti a hibák kockázatát.

A lézeres hegesztéshez nem mindig van szükség hegesztőhuzalra, de szükség esetén felhasználható a hegesztési minőség javítására, a hézagok kitöltésére vagy további szilárdság biztosítására. A töltőhuzal használatára vonatkozó döntés a hegesztési projekt konkrét követelményeitől függ.

A lézeres hegesztés a különböző iparágakban elengedhetetlen folyamattá vált, mivel pontossága, sebessége és erős, tiszta varratokat képes előállítani. Sokoldalúsága lehetővé teszi az anyagok és alkatrészek széles skálájához való alkalmazását, így felbecsülhetetlen értékű azokban az ágazatokban, ahol a pontosság és a hatékonyság a legfontosabb. Az alábbiakban felsorolunk néhány kulcsfontosságú iparágat, ahol a lézerhegesztés döntő szerepet játszik.

Az autóipar a lézeres hegesztési technológia egyik legnagyobb alkalmazója. A lézeres hegesztést széles körben használják járműkarosszériák, vázak és alkatrészek összeszerelésénél, mivel minimális torzítással képes nagy szilárdságú varratokat létrehozni. A lézeres hegesztés pontossága és sebessége különösen előnyös a könnyű szerkezetek előállításánál, amelyek elengedhetetlenek a modern járművek üzemanyag-hatékonyságának javításához. A lézeres hegesztést széles körben használják olyan alkatrészek gyártásában is, mint a sebességváltók, kipufogórendszerek és üzemanyag-befecskendezők, biztosítva a megbízható teljesítményt és a hosszú élettartamot.

A repülőgépiparban a precizitás és a biztonság kritikus fontosságú, így a lézeres hegesztés ideális megoldás összetett alkatrészek gyártásához. A lézeres hegesztést olyan anyagok összekapcsolására használják, mint a titán, az alumínium és a nagy szilárdságú ötvözetek, amelyeket gyakran használnak a repülőgépgyártásban. A tiszta, jó minőségű hegesztések anyagtorzulás nélkül történő létrehozásának lehetősége különösen fontos a törzselemek, motoralkatrészek és turbinalapátok gyártásánál. A lézeres hegesztés minimális hőhatású zónával rendelkezik, ami biztosítja az anyag szerkezeti integritásának megőrzését, ami kritikus fontosságú a repülési alkalmazások biztonsági szabványainak betartásában.

Az elektronikai ipar a lézeres hegesztésre támaszkodik kisméretű, kényes, nagy pontosságot igénylő alkatrészek összeszereléséhez. A lézeres mikrohegesztést apró alkatrészek, például csatlakozók, érzékelők és áramköri lapok összekapcsolására használják. A lézeres hegesztés érintésmentessége különösen előnyös az elektronikai gyártásban, mivel megakadályozza az érzékeny alkatrészek károsodását, amely a hagyományos hegesztési módszerekkel előfordulhat. Ezenkívül a lézeres hegesztés lehetővé teszi a gyártók számára, hogy nagyon vékony anyagokkal dolgozzanak, mint például az okostelefonok, laptopok és egyéb fogyasztói elektronikai cikkek fém burkolatával, anélkül, hogy ez veszélyeztetné a termék kialakítását vagy funkcionalitását.

A lézeres hegesztést széles körben alkalmazzák az orvostechnikai eszközök iparában is, ahol a tiszta, steril és precíz hegesztési folyamatok szükségessége a legfontosabb. Az olyan orvosi eszközökhöz, mint a szívritmus-szabályozók, sebészeti műszerek és implantátumok, jó minőségű hegesztéseket igényelnek megbízhatóságuk és biztonságuk biztosítása érdekében. A lézeres hegesztés non-invazív és precíz jellege lehetővé teszi a kisméretű, bonyolult alkatrészek összekapcsolását anélkül, hogy szennyeződések kerülnének be, vagy az anyag integritását veszélyeztetné. Ezenkívül a lézeres hegesztést gyakran használják orvosi minőségű anyagokhoz, például rozsdamentes acélhoz és titánhoz, így biztosítva, hogy az eszközök megfeleljenek a szigorú higiéniai és teljesítmény szabványoknak.

Az energiaszektorban a lézeres hegesztést az energiatermeléshez, olaj- és gázkitermeléshez, valamint megújuló energiatechnológiákhoz szükséges alkatrészek gyártása során alkalmazzák. A nagy pontosságú hegesztés elengedhetetlen az erős, tartós hegesztések létrehozásához olyan berendezésekben, mint a turbinák, csővezetékek és hőcserélők, ahol a teljesítmény és a hosszú élettartam kritikus fontosságú. A megújuló energia szektorban a lézeres hegesztést napelemek és szélturbinák összeszerelésénél alkalmazzák, ahol könnyű, korrózióálló anyagokat kell hatékonyan összekapcsolni. A lézeres hegesztés nagy szilárdságú anyagokkal való munkaképessége biztosítja, hogy ezek az energiarendszerek ellenálljanak a kemény környezeti feltételeknek, miközben megőrzik a teljesítményt.

A lézerhegesztés sokoldalúsága és pontossága nélkülözhetetlen eszközzé teszi ezekben az iparágakban. A technológia fejlődésével a lézerhegesztés kulcsfontosságú megoldás marad a gyártók számára, akik termékeik minőségét, hatékonyságát és megbízhatóságát kívánják javítani. Az AccTek Laser fejlett lézeres hegesztőrendszereit úgy tervezték, hogy megfeleljenek ezen iparágak sokrétű igényeinek, így biztosítva a csúcsminőségű eredményeket és teljesítményt az alkalmazások széles körében.

A lézeres hegesztés rendkívül hatékony folyamat, de számos kulcsfontosságú tényező határozza meg általános teljesítményét és hatékonyságát. Ezen tényezők optimalizálása kulcsfontosságú a kiváló minőségű hegesztések eléréséhez és a gyártási hatékonyság maximalizálásához. Az alábbiakban felsoroljuk azokat az elsődleges tényezőket, amelyek befolyásolják a lézerhegesztés hatékonyságát:

A lézer teljesítménye az egyik legkritikusabb tényező, amely befolyásolja a hegesztési folyamat hatékonyságát. A nagyobb lézerteljesítmény mélyebb behatolást és gyorsabb hegesztési sebességet tesz lehetővé, így vastagabb anyagokhoz és nagy szilárdságú hegesztésekhez is alkalmas. A túlzott teljesítmény azonban túlmelegedéshez vezethet, ami hibákat, például fröccsenést vagy túlzott olvadást okozhat. Az optimális hatékonyság érdekében a lézerteljesítményt gondosan hozzá kell igazítani az anyag típusához, vastagságához és a kívánt hegesztési mélységhez. A teljesítményszintek kiegyenlítése erős hegesztést biztosít anélkül, hogy veszélyeztetné az anyag integritását vagy szükségtelen energiafogyasztást okozna.

Az a sebesség, amellyel a lézer áthalad az anyagon, jelentősen befolyásolja a hegesztési hatékonyságot. A gyorsabb hegesztési sebesség csökkenti a hőbevitelt, ami segít minimalizálni a torzítást és a hőkárosodást, különösen a hőérzékeny anyagoknál. Ha azonban a hegesztési sebesség túl magas, előfordulhat, hogy az anyagnak nincs elég ideje elegendő energia felvételére, ami hiányos vagy gyenge varratokhoz vezethet. Másrészt a lassabb sebesség túlzott hőfelhalmozódáshoz és az anyag deformálódásához vezethet. A sebesség és a teljesítmény közötti megfelelő egyensúly megtalálása kulcsfontosságú a kiváló minőségű hegesztés eléréséhez a hatékonyság megőrzése mellett.

A fókuszpont mérete a lézersugár átmérőjére vonatkozik, amikor az anyaggal érintkezik. A kisebb fókuszpont több energiát koncentrál egy adott területre, ami mélyebb behatolást és precízebb hegesztést eredményez. A nagyobb fókuszpont azonban szélesebb területen osztja el az energiát, csökkentve a behatolást, de bizonyos esetekben simább felületkezelést tesz lehetővé. A fókuszpont méretének az anyag és az alkalmazás alapján történő beállítása javíthatja a hegesztési folyamat pontosságát és hatékonyságát. A pontméret finomhangolása különösen fontos mikrohegesztési alkalmazásoknál, ahol a pontosság kulcsfontosságú.

A különböző anyagok egyedi módon reagálnak a lézerhegesztésre. A fémeket, például a rozsdamentes acélt, a titánt és az alumíniumot általában lézerrel hegesztik, de az optimális eredmény elérése érdekében minden anyaghoz speciális beállításokra van szükség a teljesítmény, a sebesség és a fókuszpont mérete tekintetében. Ezenkívül az anyag vastagsága jelentős szerepet játszik a hegesztési hatékonyság meghatározásában. A vastagabb anyagok nagyobb teljesítményt és lassabb hegesztési sebességet igényelnek a teljes behatoláshoz, míg a vékonyabb anyagok alacsonyabb teljesítménybeállításokkal és nagyobb sebességgel rendelkeznek az átégés vagy torzulás elkerülése érdekében. Az anyag tulajdonságainak megismerése biztosítja a hatékony és jó minőségű hegesztést.

A sugár minősége azt jelenti, hogy a lézersugár mennyire jól fókuszált és koherens, és közvetlen hatással van a hegesztési folyamat hatékonyságára. A kiváló minőségű sugár koncentráltabb energiakibocsátást eredményez, ami mélyebb behatolást és nagyobb pontosságot eredményez. A rossz gerendaminőség viszont inkonzisztens varratokhoz, alacsonyabb energiaátviteli hatékonysághoz és a hegesztés minőségének romlásához vezethet. Ha gondoskodik arról, hogy lézerrendszere fenntartsa az optimális sugárminőséget, az elősegítheti az egyenletes hegesztési varratokat, különösen a nagy pontosságú alkalmazásoknál.

Ezen tényezők gondos ellenőrzésével a gyártók jelentősen javíthatják lézeres hegesztési folyamataik hatékonyságát. A lézerteljesítmény, a hegesztési sebesség, a fókuszpont mérete, az anyagtulajdonságok és a sugárminőség közötti megfelelő egyensúly elérése erős, megbízható hegesztéseket eredményez minimális hibákkal. Az AccTek Laser fejlett hegesztőrendszereit úgy tervezték, hogy biztosítsák az ezen tényezők optimalizálásához szükséges rugalmasságot és pontosságot, biztosítva a nagy teljesítményű eredményeket az ipari alkalmazások széles körében.

A lézeres hegesztési technológia megvalósítása során több tényezőt is figyelembe kell venni az optimális teljesítmény és a jó minőségű eredmény érdekében. Mindegyik szempont befolyásolja a hegesztési folyamat hatékonyságát, költségét és általános sikerét. Az alábbiakban felsoroljuk az értékelendő legfontosabb tényezőket:

A hegesztendő anyag típusa döntő szerepet játszik a lézeres hegesztési folyamat paramétereinek meghatározásában. A fémeket, például a rozsdamentes acélt, alumíniumot, titánt és nikkelötvözeteket általában lézerrel hegesztik, de minden anyag speciális beállítást igényel. Például a fényvisszaverő fémek, például a réz és az alumínium nagyobb lézerteljesítményt vagy speciális lézereket igényelhetnek a megfelelő energiaelnyelés eléréséhez. Ezen túlmenően, bizonyos anyagokhoz meghatározott lézerhullámhosszra lehet szükség az egyenletes hegesztés érdekében. Az anyag tulajdonságainak megértése, beleértve a visszaverő képességét, hővezető képességét és olvadáspontját, segíthet a megfelelő lézerbeállítások kiválasztásában.

A hegesztendő kötés kialakítása jelentősen befolyásolja a lézeres hegesztési folyamatot. A kötés megfelelő beállítása és előkészítése hatékony energiaelnyelést és erős hegesztést biztosít. A lézeres hegesztés akkor a leghatékonyabb, ha olyan kötéseken alkalmazzák, ahol minimális hézag van az alkatrészek között, mivel ez egy érintésmentes folyamat, amely pontos fókuszálást igényel. A lézeres hegesztés általános kötéstervei közé tartoznak a tompa illesztések, az átlapolt illesztések és a sarokkötések. A kötés konfigurációjának gondos mérlegelése biztosítja az optimális energiaátvitelt, és minimálisra csökkenti az olyan hibák kockázatát, mint a porozitás vagy a nem teljes fúzió. Az ízületek kialakításánál figyelembe kell venni a hozzáférhetőséget is, biztosítva, hogy a lézersugár elérje az ízület minden területét.

A lézer ereje kritikus tényező a hegesztés mélységének és szilárdságának meghatározásában. A nagyobb teljesítményű lézerek mélyebb behatolást biztosítanak, és vastagabb anyagok hegesztésére is alkalmasak, míg a kisebb teljesítményű beállítások a vékonyabb vagy kényesebb anyagoknál a legjobbak. Fontos a megfelelő teljesítményszint kiválasztása az anyagvastagság és a szükséges hegesztés típusa alapján. Az elégtelen teljesítmény gyenge vagy hiányos varratokat eredményezhet, míg a túlzott teljesítmény az anyag deformálódását vagy károsodását okozhatja. A megfelelő egyensúly megtalálása egyenletes eredményeket biztosít, és maximalizálja a hegesztési folyamat hatékonyságát.

Míg a lézerhegesztés számos előnnyel jár a pontosság és a sebesség tekintetében, gyakran magasabb kezdeti befektetést igényel, mint a hagyományos hegesztési módszerek. A lézeres hegesztőrendszer költsége olyan tényezőktől függ, mint a lézer típusa, a kimeneti teljesítmény és a további funkciók, például az automatizálás vagy a speciális optika szükségessége. Azonban a hosszú távú előnyök – mint például a megnövekedett gyártási sebesség, a kevesebb anyagpazarlás és az alacsonyabb munkaerőköltségek – gyakran ellensúlyozzák a magasabb előzetes költségeket. Ezenkívül a hegesztés utáni feldolgozás csökkentett igénye és a folyamat automatizálásának lehetősége a lézeres hegesztést költséghatékony megoldássá teszi a nagy volumenű gyártáshoz.

Az anyagtípus, a kötés kialakítása, a teljesítményigény és a költségek gondos mérlegelésével a gyártók optimalizálhatják lézeres hegesztési folyamatukat a kiváló minőségű eredmények hatékony elérése érdekében. Az AccTek Laser fejlett rendszereit úgy tervezték, hogy rugalmasságot és pontosságot biztosítsanak, lehetővé téve a felhasználók számára, hogy a hegesztési műveleteiket a projektjeik speciális igényeihez igazítsák, miközben a költségeket kezelhetően tartják.

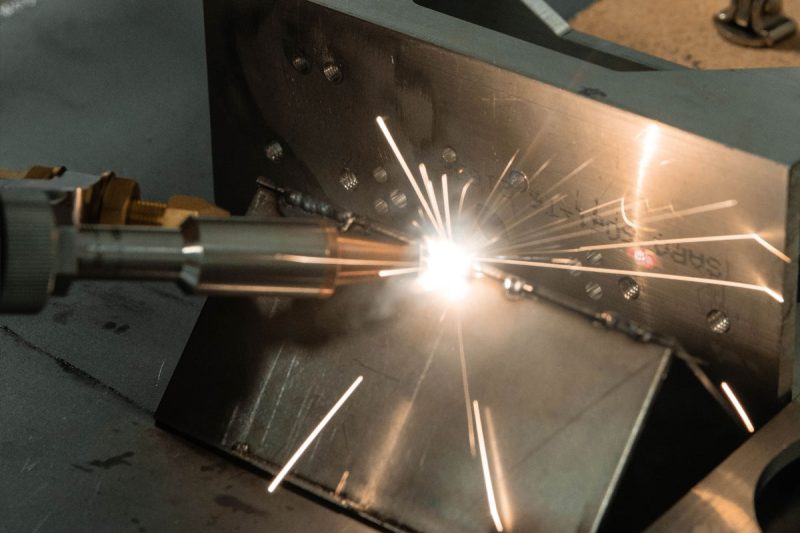

Míg a lézeres hegesztés pontosságáról és kiváló minőségű eredményeiről ismert, mint minden hegesztési eljárás, nem mentes az esetleges hibáktól. Ezek a hibák helytelen paraméterek, nem megfelelő anyagok vagy környezeti tényezők miatt keletkezhetnek. A gyakori hibák megértése segít a gyártóknak optimalizálni folyamataikat és elkerülni a minőségi problémákat. Íme néhány a lézeres hegesztéssel kapcsolatos leggyakoribb hibák:

Porozitás akkor lép fel, amikor a gázbuborékok beszorulnak a hegesztési varratba, miközben megszilárdul. Ez a hiba gyengíti a hegesztési kötést, és feszültség hatására meghibásodáshoz vezethet. A lézeres hegesztés során a porozitás gyakran az anyag felületének szennyeződéséből, a nem megfelelő védőgáz-áramlásból vagy a túlzott hőbevitelből adódik. A porozitás elkerülése érdekében fontos ügyelni az anyag tisztaságára, a megfelelő védőgázok használatára és a lézerbeállítások optimalizálására.

A lézeres hegesztési folyamat során vagy után repedések keletkezhetnek a hegesztési varratban, különösen nagy igénybevételű alkalmazásoknál. A repedést általában a gyors lehűlés, a nagy belső feszültségek vagy a hegesztendő anyagok összeférhetetlensége okozza. Egyes esetekben a megkeményedésre vagy törékenységre hajlamos anyagok, például bizonyos alumínium- vagy acélötvözetek hajlamosabbak a repedésre. Az anyagok előmelegítése, a megfelelő fugatervezés és a lézerparaméterek beállítása segíthet enyhíteni ezt a hibát.

Alulmetszés akkor keletkezik, amikor a túl sok anyag leolvad a kötésről, ami hornyot eredményez a hegesztési él mentén. Ez a hiba csökkenti a varrat szilárdságát, és befolyásolhatja az alkatrész általános szerkezeti integritását. Az alávágást gyakran a nagy lézerteljesítmény vagy a nem megfelelő hegesztési sebesség okozza. A kimeneti teljesítmény szabályozása és a hegesztési sebesség optimalizálása csökkentheti az alávágás kockázatát.

Hiányos fúzió akkor következik be, amikor a lézer nem tudja teljesen megolvasztani az anyagokat a csatlakozásnál, ami gyenge kötést eredményez az alkatrészek között. Ezt a hibát általában az elégtelen lézerteljesítmény, a lézersugár nem megfelelő beállítása vagy a nagy hegesztési sebesség okozza. A tökéletlen összeolvadás különösen problémás lehet a nagy szilárdságú hegesztést igénylő alkalmazásoknál. A probléma elkerülése érdekében fontos a lézersugarat gondosan beállítani, és biztosítani kell a megfelelő teljesítményt és hegesztési sebességet.

A fröcskölés az olvadt anyag kis cseppjeire vonatkozik, amelyek a hegesztési folyamat során kilökődnek a hegesztőmedencéből. Ez az anyag hozzátapadhat a munkadarab felületéhez, olyan hibákat hozva létre, amelyek hegesztés utáni tisztítást vagy befejezést igényelhetnek. A fröcskölést általában a túlzott hőbevitel, a nagy hegesztési sebesség vagy az elégtelen védőgáz okozza. A fröcskölés minimalizálása érdekében fontos a lézerparaméterek finomhangolása és a megfelelő gázáramlás biztosítása.

A lézeres hegesztésnél kulcslyuk instabilitás léphet fel, ha a lézer instabil üreget hoz létre az olvadt anyagban, ami ingadozásokat okoz a hegesztőmedencében. Ez az instabilitás egyenetlen varratokhoz, porozitáshoz vagy egyéb hibákhoz vezethet. A kulcslyuk instabilitását gyakran a nagy lézerteljesítmény vagy a lézersugár nem megfelelő fókuszálása okozza. A stabil kulcslyuk biztosításához optimalizálni kell a lézerparamétereket, például a teljesítményt, a fókuszt és a sebességet.

Az átégés akkor következik be, amikor a lézer teljesen áthatol az anyagon, lyukat hozva létre, vagy az anyag elfogadható határokon túl vékonyodik. Ez a hiba általában a túlzott lézerteljesítmény, a lassú hegesztési sebesség vagy az anyag vastagságához képest túl intenzív lézer használatának eredménye. A teljesítmény csökkentése vagy a hegesztési sebesség növelése megakadályozhatja az átégést, különösen vékony anyagoknál.

E hibák megértésével és kezelésével a gyártók finomhangolhatják lézeres hegesztési eljárásaikat, hogy egyenletes, jó minőségű eredményeket érjenek el. Az AccTek Laser fejlett lézeres hegesztőrendszereit precíziós vezérlési funkciókkal tervezték, amelyek segítenek csökkenteni e hibák előfordulását, és erős, megbízható hegesztést biztosítanak számos anyag és alkalmazás esetén.

A biztonság a legfontosabb a lézeres hegesztőrendszerekkel végzett munka során, mivel a nagy energiájú lézersugár jelentős kockázatokat jelenthet a kezelők számára, ha nem teszik meg a megfelelő óvintézkedéseket. A lézeres hegesztési környezetbe számos biztonsági intézkedést integráltak a dolgozók védelme és a biztonságos munkaterület fenntartása érdekében. Az alábbiakban felsoroljuk azokat a legfontosabb alkatrészeket, amelyek biztosítják a biztonságot a lézerhegesztés során:

A lézerházakat úgy tervezték, hogy befogadják a lézersugarat, és megakadályozzák a kezelők vagy a közelben lévők véletlen kitettségét. Ezek a burkolatok ellenőrzött környezetet teremtenek a hegesztési terület körül, biztosítva, hogy a lézersugár a kijelölt munkaterületen belül maradjon. A burkolat falai jellemzően olyan anyagokból készülnek, amelyek képesek elnyelni vagy visszaverni a lézerenergiát, megakadályozva annak kijutását. Egyes rendszerek automatizált ajtókat vagy redőnyöket is használnak, amelyek a lézer működése közben záródnak, így biztosítva, hogy a hegesztési folyamat teljesen zárt marad. A burkolatok különösen fontosak a nagy teljesítményű lézerhegesztő rendszerekben, ahol a lézersugárnak való rövid kitettség is súlyos károkat okozhat.

A burkolatok jelenléte ellenére a kezelőknek gyakran lézerspecifikus védőszemüveget kell viselniük. A lézeres hegesztés erős fénysugarat bocsát ki, amely súlyosan károsíthatja a szemet, még közvetett expozíció esetén is. A védőszemüveget úgy tervezték, hogy blokkolja vagy kiszűrje a fény káros hullámhosszait, a használt lézer típusától függően. A szemüveget optikai sűrűsége alapján osztályozzák, amely azt méri, hogy mennyire hatékonyan blokkolja a lézersugárzást. A megfelelő védőszemüveg viselése elengedhetetlen a szemsérülések megelőzése érdekében, és minden lézeres hegesztési műveletnél szabványos biztonsági követelmény.

A lézeres hegesztés füstöt, füstöt és egyéb levegőben lévő szennyeződéseket termelhet, amelyek veszélyesek lehetnek a dolgozók egészségére. A fémek hegesztési folyamata elpárologtathatja az anyagot, és potenciálisan káros részecskéket bocsáthat ki a levegőbe. E kockázatok mérséklése érdekében megfelelő szellőzőrendszereket kell felszerelni a gőzök és részecskék eltávolítására a munkaterületről. Egyes rendszerek beépített kipufogórendszereket vagy füstelszívókat tartalmaznak, amelyek felfogják és szűrik a levegőt, biztonságos légzési környezetet biztosítva a kezelők számára. A megfelelő szellőzés biztosítása nemcsak a dolgozókat védi, hanem megakadályozza a munkaterület és az érzékeny berendezések szennyeződését is.

A lézeres hegesztőrendszerek reteszeléssel és vészleállító mechanizmusokkal vannak felszerelve a biztonság fokozása érdekében. A reteszelések célja, hogy automatikusan letiltsák a lézert, ha bármely biztonsági funkció megsérül, például ha a burkolat működés közben kinyitásra kerül. Ez megakadályozza a lézersugár véletlen kitettségét, és biztosítja, hogy a rendszer biztonságos maradjon váratlan helyzetekben is. A vészleállító gombok segítségével a kezelő vészhelyzet esetén gyorsan leállíthatja a lézeres hegesztési folyamatot. Ezeket az ütközőket könnyen elérhető helyen helyezik el, és azonnal leállítják a lézert és a kapcsolódó berendezéseket, megvédve a kezelőket a lehetséges veszélyektől.

Ezek a biztonsági rendszerek biztosítják, hogy a lézeres hegesztési műveleteket ellenőrzött és biztonságos környezetben végezzék, csökkentve a balesetek és sérülések kockázatát.

A lézeres hegesztés rendkívül hatékony és precíz módszer anyagok, különösen fémek összekapcsolására, fókuszált lézersugár használatával erős, tiszta hegesztési varrat létrehozására. Széles körben használják az olyan iparágakban, mint az autóipar, a repülőgépipar, az elektronika, az orvosi eszközök és az energiaipar, gyorsaságának, pontosságának és minimális hőhatású zónák előállításának képessége miatt. A lézeres hegesztés számos előnnyel jár, beleértve a kiváló vezérlést, a csökkentett anyagtorzulást és a nagy hegesztési sebességet. Ugyanakkor olyan kihívásokkal is jár, mint a magas kezdeti beruházás, az anyagi korlátok és a pontos igazítás szükségessége. Alkalmazástól függően lézeres hegesztés végezhető töltőhuzallal vagy anélkül, a hegesztési terület védelmére pedig közönséges gázokat használnak. Az olyan lehetséges hibák ellenére, mint a porozitás és a repedés, a hegesztési paraméterek optimalizálása enyhítheti ezeket a problémákat.

Az AccTek Lasernél kiváló minőségű lézeres megoldások nyújtására specializálódtunk számos iparág számára. Akár lézeres hegesztésre, vágásra, tisztításra vagy jelölésre van szüksége, fejlett lézerrendszereinket úgy terveztük, hogy pontosan és hatékonyan megfeleljenek vállalkozása igényeinek. Lézeres hegesztőgépeink kiváló teljesítményt nyújtanak az anyagok széles skáláján, a vékony fémektől a vastag ipari alkatrészekig. A testreszabható opciókkal, beleértve az automatizált rendszereket és a különféle anyagokkal és gázokkal való kompatibilitást, biztosítjuk, hogy az Ön egyedi gyártási követelményei teljesüljenek.

Az AccTek Laser elkötelezett amellett, hogy átfogó támogatást nyújtson a kezdeti konzultációtól az értékesítés utáni szolgáltatásig. Szakértői csapatunk készen áll arra, hogy végigkalauzolja Önt az alkalmazásához megfelelő lézeres hegesztőrendszer kiválasztásában, segítve a termelékenység és a minőség maximalizálását. Lépjen kapcsolatba az AccTek Laserrel még ma, ha többet szeretne megtudni arról, hogy lézeres megoldásaink hogyan javíthatják gyártási képességeit és mozdíthatják előre vállalkozását.