Milyen tényezők befolyásolják a lézerhegesztés vastagságát?

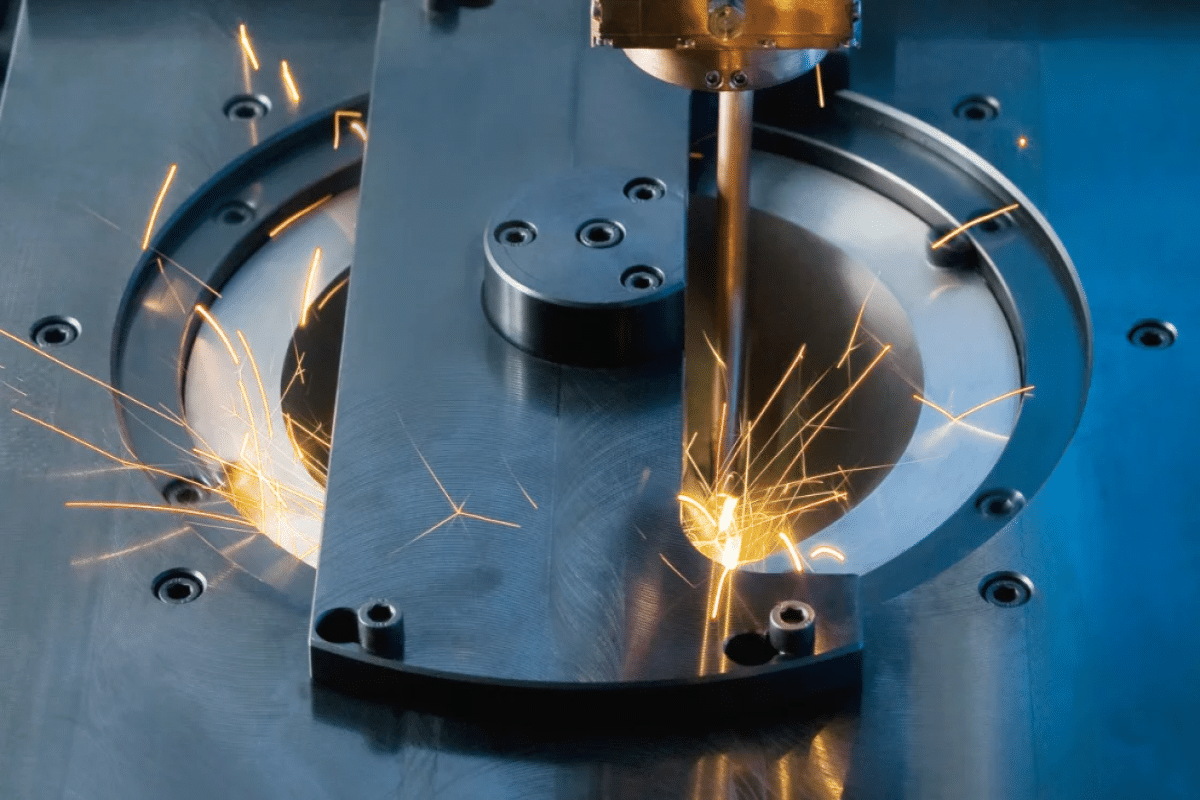

A lézeres hegesztés egy elterjedt fémillesztési technika, amelyet széles körben használnak a gyártásban és az építőiparban. Ezek közül a hegesztési vastagság kulcsfontosságú paraméter, a hegesztési vastagság pedig a hegesztett kötés vastagságát jelenti, amely közvetlenül befolyásolja a hegesztett kötés szilárdságát és stabilitását. A hegesztési varrat vastagságát befolyásoló tényezők megértése elengedhetetlen a varrat alakjának és minőségének biztosításához. Ez a cikk a lézeres hegesztés vastagságát befolyásoló fő tényezőket tárgyalja, beleértve a hegesztési módszert, a fémanyagot, a hegesztési eljárást és a tervezési követelményeket.

Tartalomjegyzék

A lézeres hegesztési módszer hatása a hegesztési vastagságra

A különböző lézeres hegesztési módszerek különböző alkalmazási forgatókönyvekhez alkalmasak, és eltérő követelményeket támasztanak a hegesztési vastagságra vonatkozóan. Ezeknek a módszereknek a teljesítményben, a fűtési sebességben, a fókuszálási módban és a hegesztési energiában különbségek lesznek a hegesztési folyamat során, ezért eltérő korlátokkal rendelkeznek a különböző hegesztési vastagságokhoz.

Lézer teljesítmény és sugárminőség

A lézerteljesítmény és a sugár minősége két fontos paraméter, amelyek bizonyos hatással vannak a lézerhegesztés vastagságára.

- Lézerteljesítmény: A lézerteljesítmény a lézersugár által továbbított energiára vonatkozik. Ugyanazon anyag- és hegesztési feltételek mellett a nagyobb lézerteljesítmény általában nagyobb hegesztési behatolási mélységet biztosít, ami vastagabb anyagok hegesztésére alkalmas. A túlzott lézerteljesítmény azonban a hegesztési varrat túlzott megolvadását és a hőhatás zóna megnagyobbodását okozhatja, ami deformációt és minőségi problémákat okozhat. Ezért a lézerteljesítmény kiválasztásakor egyensúlyba kell hozni a hegesztési minőség és sebesség követelményeit.

- A gerenda minősége: A gerenda minősége jelentős hatással van az energiaelosztásra és a hegesztési fókuszálási teljesítményre. A jobb sugárminőség kisebb fókuszpontméretet és nagyobb sugárfókuszálási képességet biztosít, így a hegesztési energia koncentráltabb lesz, így javítva a hegesztési pontosságot és a vezérlési teljesítményt.

Sugárfókuszálási módszer és fókuszpozíció

A sugárfókuszálási módszer és a fókuszpozíció bizonyos hatással van a hegesztési vastagságra a lézeres hegesztési folyamat során.

- Nyalábfókuszálási módszer: Az elterjedt sugárfókuszálási módszerek közé tartozik a síkfókuszú fókuszálás, a domború lencse fókuszáló homorú lencsék fókuszálása stb. A különböző fókuszálási módszerek eltérő mértékben alkalmazkodnak a hegesztési vastagsághoz.

- Fókuszpozíció: Ha a fókuszpozíció a hegesztési varrat felülete felett van, nagyobb hegesztési mélység és nagyobb hőhatás zóna érhető el. Ez a fókuszpozíció vastagabb anyagok hegesztésére alkalmas, és növelheti a varrat behatolási mélységét. Ha a fókuszpont a hegesztési varrat felülete alatt van, kisebb hegesztési mélység és kisebb hőhatás zóna érhető el. Ez a fókuszpozíció vékonyabb anyagok hegesztésére alkalmas, ami csökkenti a torzítást és a hőkárosodást.

Szkennelési sebesség és lézersugár átmérője

- Letapogatási sebesség: Azt a sebességet, amellyel a lézersugár a hegesztési területen mozog a lézerhegesztés során, pásztázási sebességnek nevezzük. Alacsonyabb szkennelési sebesség hosszabb hegesztési időt biztosít, így a hő teljesebben átkerülhet a hegesztési területre, így vastagabb anyagok vágására is alkalmas. A nagyobb pásztázási sebesség azt jelenti, hogy a lézersugár rövidebb ideig marad a hegesztési területen, ami alkalmasabb vékonyabb anyagok vágására.

- Lézersugár átmérője: A kisebb lézersugár átmérő nagyobb energiasűrűséget biztosít, és koncentráltabbá teszi a hegesztési területen a hőt. Ez segít kisebb hegesztési mélység elérésében, és alkalmas vékonyabb anyagok hegesztésére. A nagyobb lézersugár átmérője előnyös vastagabb anyagok hegesztéséhez vagy nagyobb területek kitöltését igénylő hegesztési feladatokhoz.

Az anyagtulajdonságok hatása a varrat vastagságára

A különböző anyagok hatása a lézerhegesztés vastagságára sokrétű, mivel a különböző anyagok hővezető képessége, olvadáspontja és olvadási viselkedése eltérő. Íme néhány kulcsfontosságú tényező, amelyet figyelembe kell venni:

Abszorpciós együttható

Egy anyag abszorpciós együtthatója határozza meg, hogy milyen hatékonyan nyeli el a lézerenergiát. A hegesztési folyamatban használt lézerhullámhosszhoz képest nagy abszorpciós együtthatójú anyagok általában több energiát vesznek fel és gyorsabban melegszenek fel, ami mélyebb behatolást és vastagabb varratokat eredményez. Például az olyan fémek, mint az acél, magas abszorpciós együtthatókkal rendelkeznek bizonyos lézerhullámhosszokon, ami mélyebb behatolást és vastagabb varratokat tesz lehetővé, mint az alacsonyabb abszorpciós együtthatójú anyagok, például az alumínium.

Hővezető

Az anyagok hővezető képessége befolyásolja a hőeloszlást a lézerhegesztés során. Az alacsony hővezető képességű anyagok, mint például a rozsdamentes acél, hajlamosak több hőt visszatartani, ami mélyebb behatolást és vastagabb hegesztési varratokat eredményez. A nagy hővezető képességű anyagok, mint például a réz vagy az alumínium, hajlamosak hatékonyabban elvezetni a hőt a hegesztési területről, ami kisebb hegesztési behatolást és kisebb hegesztési vastagságot eredményez. Ezért nagyobb lézerteljesítményre vagy hosszabb expozíciós időre van szükségük a mély behatolás és a vastagabb hegesztések eléréséhez.

Olvadáspont

Az anyag olvadáspontja befolyásolja az olvasztáshoz és a hegesztéshez szükséges hőmérsékletet. Lézeres hegesztéskor az anyagnak el kell érnie az olvadáspontját, hogy hegesztési medencét hozzon létre. Az alacsonyabb olvadáspontú anyagok kevesebb lézerenergiát igényelnek az olvadási hőmérséklet eléréséhez, ami megnöveli a behatolást és a hegesztési vastagságot. Ezzel szemben a magasabb olvadáspontú anyagok nagyobb lézerenergiát igényelhetnek, ami kisebb hegesztési penetrációt és kisebb hegesztési vastagságot eredményez.

Fényvisszaverő

Az anyag visszaverő képessége befolyásolja az elnyelt vagy visszavert lézerenergia mennyiségét. A nagy reflexiós anyagok (például alumínium vagy réz) visszaverik a legtöbb lézerenergiát, ami csökkenti az elnyelést és a hegesztési mélységet. Ezzel szemben az alacsonyabb fényvisszaverő képességű anyagok (például szénacél) (például szénacél) több lézerenergiát nyelnek el, ezáltal mélyebb mélységet és vastagabb hegesztési varratokat érnek el.

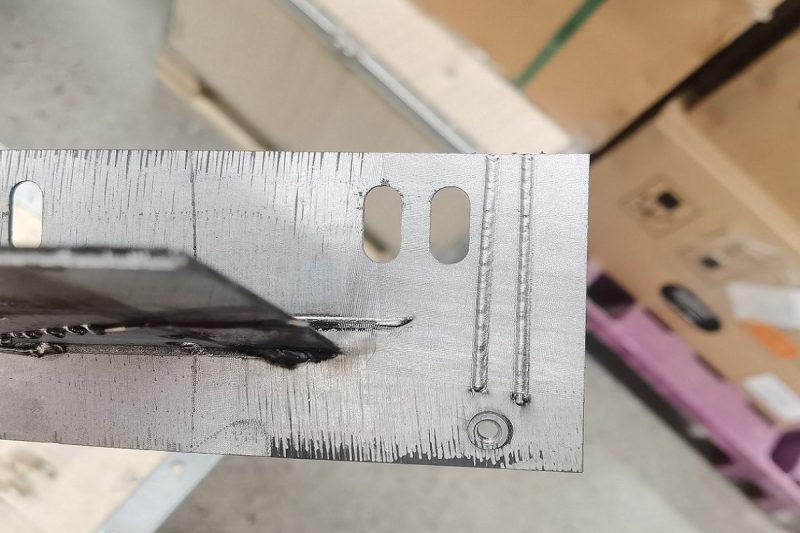

Vastagság

A hegesztési anyag vastagsága is befolyásolja a varrat vastagságát. A lézeres hegesztés általában vékonyabb anyagokhoz alkalmasabb, mert a lézerenergia pontosabb és hatékonyabb lehet. A vastagabb anyagokhoz több hegesztősáv vagy nagyobb lézerteljesítmény szükséges a teljes olvadás eléréséhez, ami befolyásolhatja a végső hegesztési vastagságot.

Hőtágulási együttható

A hőtágulási együttható az anyag hőmérséklet-változások hatására bekövetkező tágulási vagy összehúzódási foka. Ha a lézerenergiát hegesztés közben alkalmazzák, az anyag gyorsan felmelegszik, majd lehűl. A nagy hőtágulási együtthatójú anyagok (pl. bizonyos műanyagok) jelentős mértékben előfordulhatnak a hegesztés során, ami a varrat vastagságának változását eredményezheti.

Kohászati teljesítmény

Az anyagok metallurgiai teljesítménye, mint például összetevőik, szemcseszerkezete és ötvözetelemei szintén befolyásolhatják a hegesztési vastagságot. Például bizonyos ötvözetelemek megváltoztathatják az anyag abszorpciós együtthatóját vagy hővezető képességét, ezáltal befolyásolva a hőbevitelt és a hegesztési mélységet.

Párolgási és forrási viselkedés

Egyes anyagok nagyobb valószínűséggel elpárolognak vagy felforrnak, ha magas hőmérsékletnek vannak kitéve. A lézeres hegesztési folyamat során ez a párolgás vagy forrás az olvadó anyag permetezését okozhatja, és csökkenti a varrat olvadási mélységét és a hegesztési vastagság csökkenését. Az alakítási viselkedést olyan tényezők befolyásolják, mint az anyaggőznyomás, a forráspont és a párolgási potenciál hője.

Követő és megszilárdulási viselkedés

A különböző anyagok eltérő olvadási és megszilárdulási jellemzőkkel rendelkeznek, ami befolyásolja az olvadékmedence kialakulását és megszilárdulását. A keskeny vagy összeolvadt tartományban megszilárdult anyagok, illetve nyilvánvaló koaguláció és összehúzódás befolyásolja az elérhető hegesztési vastagságot.

Érdemes megjegyezni, hogy ezek a tényezők kölcsönhatásba lépnek egymással, és kölcsönhatásba lépnek a lézeres hegesztési folyamat paramétereivel (mint például a lézerteljesítmény, a sugár átmérője és a hegesztési sebesség). Ezért meg kell fontolni a lézeres hegesztési folyamat optimalizálását bizonyos anyagokhoz, és ezeket az anyagokat kiegyensúlyozni kell a kívánt hegesztési vastagság és minőség elérése érdekében. Ezenkívül az adott lézeres hegesztési folyamat (például kis lyukak hegesztése vagy vezetéses hegesztés) szintén befolyásolhatja az anyagjellemzők és a hegesztési vastagság közötti kapcsolatot.

A lézeres hegesztési folyamat szabályozásának hatása a hegesztési varrat vastagságára

A lézeres hegesztési folyamat paraméterbeállítása és működési módja szintén befolyásolja a hegesztés vastagságát. Például az olyan paraméterek kiválasztása, mint a hegesztőáram, a hegesztési sebesség és a hegesztési idő, közvetlenül befolyásolja a hegesztett kötés méretét és alakját. Ezenkívül a hegesztési folyamat során végzett előmelegítés és utóhőkezelés szintén fontos tényezők a hegesztési vastagság szabályozásában.

Elő- és utóhőkezelés

Az előmelegítés és az utóhőkezelés két általánosan használt hegesztési folyamatszabályozási módszer. Az előmelegítés és az utóhőkezelés hegesztési varrat vastagságra gyakorolt hatásának általános helyzete a következő:

- Előmelegítés: Az előmelegítés célja a hőterhelés és a hűtési sebesség javítása a hegesztési folyamat során. Előmelegítéssel növelhető az anyag hőmérséklete, csökkenthető a hegesztési folyamat során a hőmérséklet gradiens, és csökkenthető a hőfeszültség, ezáltal csökkenthető a deformáció és a repedések kockázata. A vékonyabb anyagok előmelegítését eseti alapon kell értékelni és beállítani.

- Utóhőkezelés: Az utóhőkezelés célja a hegesztési felület felmelegítése vagy hűtése hegesztés után. Az utóhőkezelés célja a varrat szerkezetének és teljesítményének javítása, a maradékfeszültség csökkentése, valamint a hegesztés minőségének javítása.

Hegesztési varrat alakjának és töltőanyagának megválasztása

- Hegesztési varrat: A varrat alakja magában foglalja a lineáris varratokat, a V-alakú varratokat, az U-alakú varratokat, a J-alakú varratokat stb. A különböző hegesztési formák eltérő hatással vannak a hegesztési vastagságra. Például az egyenes varratok alkalmasak vékonyabb anyagok hegesztésére, amelyek jobb hegesztési szilárdságot és tömítést biztosítanak. A V alakú varrat nagyobb hegesztési mélységgel rendelkezik, és alkalmas vastagabb anyagok hegesztésére stb.

- Töltőanyag: A töltőanyag egy olyan anyag, amelyet a hegesztési folyamat során adnak a hegesztési varrathoz a hegesztett terület kitöltésére és megerősítésére. Vékonyabb anyagok esetén a töltőanyagok korlátozottabbak lehetnek. Vastagabb anyagoknál nagyobb szélességű és mélységű hegesztési varratok kitöltésére használhatók töltőanyagok.

A tervezési és alkalmazási követelmények hatása a hegesztési varrat vastagságára

A tervezési követelmények a lézerhegesztéshez szükséges termékek vagy szerkezetek követelményeire vonatkoznak, beleértve a szilárdságot, tömítést, megjelenést stb. A tervezési követelmények hatása a lézerhegesztés vastagságára a következő:

Magasabb szilárdsági követelmények

A nagyobb szilárdságot igénylő termékek vagy szerkezetek esetében szükség lehet a hegesztett csatlakozás szilárdságának növelésére a varrat vastagságának növelésével.

Magasabb tömítettségi követelmények

Ha a terméknek vagy szerkezetnek nagy tömítőképességgel kell rendelkeznie, akkor a hegesztési terület tömítési teljesítményének növelésére is szükség lehet a hegesztési vastagság növelésével.

Megjelenési követelmények

Ha a termék vagy szerkezet magas megjelenési követelményeket támaszt, akkor ügyelni kell a hegesztési terület egyenetlenségére és felületi minőségére. A nagyobb hegesztési mélységek és peremméretek ronthatják a megjelenést, ezért ezt ki kell egyensúlyozni a tervezés során.

jelentkezési követelmények

Az alkalmazási követelmények a lézerhegesztés konkrét alkalmazási forgatókönyveire és követelményeire vonatkoznak. A munkakörnyezetnek a lézerhegesztés vastagságára gyakorolt hatása elsősorban a hőmérsékletben, a vibrációban és a környezeti légkörben tükröződik. Például egy magas hőmérsékletű környezet a hegesztési terület hő által érintett zónájának kitágulását okozhatja, ezért megfelelő intézkedéseket kell tenni a hegesztési vastagság szabályozására.

Összesít

Röviden: sok tényező befolyásolja a lézerhegesztés vastagságát. A hegesztési módszereken, anyagtulajdonságokon, hegesztési eljárásokon és tervezési követelményeken túl számos szempontot is magában foglal. A hegesztési műveletek elvégzésekor ezeket a tényezőket átfogóan figyelembe kell venni, és az adott helyzetnek megfelelően kell kiválasztani a megfelelő hegesztési vastagságot.

Csak ha a hegesztési vastagság megfelel a követelményeknek, akkor garantálható a hegesztett kötés minősége és megbízhatósága, hogy megfeleljen a mérnöki és termékigényeknek. Ha fontolóra veszi lézeres hegesztés, kérem, hívjon AccTek Laser és mi a legjobb megoldást javasoljuk az Ön igényeinek.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat