Milyen gyors a lézeres tisztítás?

A lézeres tisztítás egy hatékony és környezetbarát felületkezelési technológia, amely nagy energiájú lézersugarak segítségével kölcsönhatásba lép a szennyező anyagok felületével, hogy eltávolítsa azokat az alapfelületről. A lézeres tisztítás előnyei nemcsak kiváló tisztítóhatásában mutatkoznak meg, hanem abban is, hogy nem használ sem vegyszert, sem vizet, így elkerülhető a hagyományos tisztítási módszerek környezetszennyezési problémája. Ezért széles körben használják számos iparágban, mint például a fémrozsda eltávolítása, bevonat eltávolítása, olajtisztítás, hegesztési előkezelés stb. A lézeres tisztítási technológia nemcsak javítja a termék minőségét, hanem csökkenti a gyártási folyamat környezetterhelését is. Ezért egyre több cég kedveli.

A lézeres tisztítás tisztítási sebessége azonban az egyik kulcsfontosságú tényező, amely befolyásolja széles körű alkalmazását. A tisztítási sebességet számos tényező befolyásolja, beleértve a lézer teljesítményét, a sugár minőségét, a lézer hullámhosszát, az impulzus időtartamát, az anyag típusát, a szennyeződések természetét stb. A különböző anyagok és szennyeződések eltérő lézerparamétereket és kezelési módszereket igényelhetnek a legjobb tisztítási hatás és a leggyorsabb feldolgozási sebesség biztosítása érdekében.

Ez a cikk több szempontból is megvizsgálja azokat a tényezőket, amelyek befolyásolják a lézeres tisztítás sebességét, bemutatja a tipikus tisztítási sebességeket, és néhány hatékony módszert kínál a vállalatoknak a lézeres tisztítási folyamat optimalizálásához és a termelés általános hatékonyságának javításához. Ezen kulcstényezők elemzésével a vállalatok jobban megérthetik a lézeres tisztítás alkalmazási lehetőségeit, és hatékony és precíz felülettisztítást érhetnek el.

Tartalomjegyzék

A lézeres tisztítás bemutatása

A lézeres tisztítás egy érintésmentes tisztítási technológia, amely nagy energiájú lézersugarat használ az anyag felületének besugárzására, hogy gyorsan elpárologjon, elpárologjon vagy lehámozza a szennyeződéseket, oxidrétegeket vagy bevonatokat. A lézeres tisztítás precízebb, környezetbarátabb és hatékonyabb, mint a hagyományos kémiai vagy mechanikai tisztítási módszerek, ezért számos iparágban széles körben alkalmazzák, különösen a fémfelületek kezelésében, bevonateltávolításban, rozsdamentesítésben, zsírtalanításban, hegesztési elő- és utókezelésben és egyéb területeken.

A lézeres tisztítás két fő típusra osztható, a lézer és a szennyezőanyag közötti kölcsönhatás mechanizmusától függően:

- Termikus lézeres tisztítás: A termikus lézeres tisztítás nagy teljesítményű lézersugarat használ az anyag felületének besugárzására, aminek következtében a szennyezőréteg, oxidréteg vagy bevonat gyorsan felmelegszik, és eléri azt a hőmérsékletet, amelynél elpárolog vagy lehámlik. A lézerenergia gyors felszabadulása miatt a szennyezőanyag felülete gyorsan kitágul és leválik a hordozóról, ami jelentős tisztító hatást eredményez. A termikus lézeres tisztítást széles körben használják keményebb szennyeződések, például fémrozsda, fájdalom vagy bevonat eltávolítására.

- Nem termikus lézeres tisztítás: A nem termikus lézeres tisztítás főként rövid impulzusú lézereken alapul, amelyek fizikai és kémiai reakcióba lépnek az anyag felületével a szennyeződések eltávolítása érdekében. A termikus lézeres tisztítással ellentétben a nem termikus lézeres tisztítás nem melegíti fel jelentősen az aljzat felületét, így elkerülhető az aljzat deformációja vagy károsodása, ezért alkalmas egyes hőérzékeny anyagok, például műanyagok, üvegek, vagy valamilyen kényes bevonat eltávolítására. Ez a tisztítási módszer a lézer nagy energiasűrűségét használja fel, hogy gyorsan elpárologtassa a szennyeződéseket anélkül, hogy hőhatásokat okozna a hordozón.

A hagyományos vegyszeres tisztítással (általában savas vagy lúgos oldószerekkel) vagy homokfúvásos tisztítással (a szennyeződések mechanikai eltávolítása) összehasonlítva a lézeres tisztítás nemcsak precíz és hatékony, hanem környezetbarátabb is. Érintésmentes munkamódszere elkerüli a felület fizikai károsodását, miközben csökkenti a vegyszerek felhasználását, ami megfelel a modern környezetvédelmi követelményeknek. Ezért a lézeres tisztítási technológiát széles körben alkalmazzák az űrhajózásban, az autógyártásban, a kulturális emlékek helyreállításában, az elektronikai iparban és más területeken, és ezekben az iparágakban a tisztítás és felületkezelés fontos megoldásává vált.

A lézeres tisztítás sebességét befolyásoló tényezők

A lézeres tisztítás sebességét számos tényező befolyásolja, többek között a lézeres berendezés paraméterei, a tisztítandó anyag jellemzői és a külső környezeti feltételek. A különböző alkalmazási forgatókönyvek eltérő követelményeket támasztanak a tisztítási hatékonysággal szemben, ezért több változót kell átfogóan figyelembe venni a tisztítási hatás és a munka hatékonyságának optimalizálása érdekében. A következő kulcsfontosságú tényezők befolyásolják a lézeres tisztítás sebességét:

- Lézer teljesítmény: A lézerteljesítmény az egyik legközvetlenebb tényező, amely befolyásolja a tisztítási sebességet. Minél nagyobb a teljesítmény, annál több energia jut egységnyi időre, ami felgyorsítja a szennyező anyagok eltávolítását. Például a 100W-os lézeres tisztítógép kis precíziós tisztításra alkalmas, míg a 1000 W-os lézeres tisztítógép vagy még nagyobb teljesítményű lézergenerátor alkalmasabb nagy felületű gyorstisztításra, például hajótestek rozsdamentesítésére vagy acélszerkezetek tisztítására. A túl nagy teljesítmény azonban az aljzat termikus károsodását okozhatja, ezért a teljesítmény kiválasztásakor mérlegelni kell a tisztítási sebességet és az anyagbiztonságot.

- Nyaláb minősége: A sugár minősége határozza meg a lézer energiaeloszlását és fókuszáló képességét. A jó sugárminőség (például a magas M2-tényezővel rendelkező szálas lézergenerátor) pontosabb és egyenletesebb energiaeloszlást biztosít, javítja a tisztítási hatékonyságot, és csökkenti az aljzat hőhatásait. Például egy nanomásodperces impulzuslézer magas sugárminőséggel csökkentheti az anyagi károkat, miközben biztosítja a tisztítási sebességet, míg a gyenge minőségű sugár egyenetlen tisztítást vagy túlzott felmelegedést okozhat.

- Lézer hullámhossza: A lézer hullámhossza határozza meg a lézer anyagának abszorpciós hatékonyságát. A különböző anyagok eltérő abszorpciós sebességgel rendelkeznek bizonyos hullámhosszú lézereknél, ezért a megfelelő hullámhossz kiválasztása kulcsfontosságú. Például az 1064 nm-es szálas lézerek különösen alkalmasak fémfelületek tisztítására, míg más hullámhosszak alkalmasabbak lehetnek szerves anyagok vagy nem fémes anyagok eltávolítására.

- Impulzus időtartama és gyakorisága: Az impulzuslézer időtartama (nanoszekundum, pikoszekundum vagy femtoszekundum) és frekvenciája (Hz/kHz/MHz) közvetlenül befolyásolja a tisztítási hatást és sebességet. A rövid impulzusú lézerek nagyobb energiasűrűséggel rendelkeznek, és nagyon rövid idő alatt képesek eltávolítani a szennyeződéseket anélkül, hogy hőhatást okoznának a hordozón. A nagyfrekvenciás lézerek növelhetik az egységnyi lézerműveletek számát és javíthatják a tisztítási hatékonyságot. Például egy 20-200 kHz impulzusfrekvencia beállítási tartományú lézergenerátor rugalmasan állíthatja be a tisztítási sebességet és hatást a különböző tisztítási igényeknek megfelelően.

- Anyagtípus: A különböző anyagok eltérően szívják fel és reagálnak a lézerre, ami közvetlenül befolyásolja a tisztítási sebességet. Például a fémanyagok (például alumínium, réz és acél) nagyobb abszorpciós sebességgel rendelkeznek az 1064 nm-es szálas lézereknél, így a tisztítási hatékonyság gyorsabb; míg a műanyagok vagy kerámiák speciális hullámhosszúságú vagy alacsonyabb energiájú lézereket igényelhetnek a tisztításhoz, hogy elkerüljék az anyag deformálódását vagy károsodását.

- Szennyezőanyag típusa: A lézeres tisztítás tárgya lehet rozsda, festék, bevonat, olaj, oxidréteg stb. Ezek a szennyeződések eltérő abszorpciós jellemzőkkel és tapadási szilárdsággal rendelkeznek, ami befolyásolja a tisztítás sebességét. Például egy vastag korróziós réteg vagy oxidréteg esetén több szkennelésre vagy nagyobb teljesítményű lézerre lehet szükség a teljes eltávolításhoz, míg egy olaj- vagy fényoxidréteg esetében csak egy szkennelés szükséges az eltávolításhoz.

- Felületi terület: A tisztítási terület mérete határozza meg a szükséges tisztítási időt. A nagyobb felületek általában nagyobb teljesítményt, nagyobb szkennelési hatékonyságot vagy nagyobb foltátmérőt igényelnek, hogy nagyobb területet fedjenek le és felgyorsítsák a tisztítási sebességet. Ezenkívül a többtengelyes robotok vagy az automatizált tisztítórendszerek javíthatják a nagy felületű munkadarabok tisztítási hatékonyságát.

- Pásztázási sebesség és lefedettség: A pásztázási módszer és a lézersugár sebessége határozza meg az energia egyenletes eloszlását. A nagy sebességű szkennelés csökkentheti a hőfelhalmozódást és javíthatja a tisztítás egyenletességét, míg az optimalizált szkennelési útvonalak biztosítják, hogy a tisztítási lefedettség ne maradjon le. Például egy nagy pontosságú galvanométer letapogató rendszer használata nagymértékben javíthatja a munka hatékonyságát, miközben biztosítja a finom tisztítást.

- Hűtés és törmelék eltávolítása: A tisztítási folyamat során az elpárolgott vagy lehámlott szennyeződések visszarakódhatnak az anyag felületére, ami befolyásolja a tisztítás hatékonyságát. Ezért egy hatékony hűtőrendszer (például léghűtés vagy vízhűtés) és egy hatékony törmelékeltávolító berendezés (például vákuumszívó vagy öblítő rendszer) nagymértékben javíthatja a tisztítás sebességét és hatását.

- Környezeti feltételek: A külső környezeti tényezők (például hőmérséklet, páratartalom, levegőminőség stb.) szintén befolyásolhatják a lézeres tisztítás stabilitását és hatékonyságát. Például magas páratartalmú környezetben a levegőben lévő vízgőz befolyásolhatja a lézerenergia átvitelét, ezáltal csökkentve a tisztítási hatékonyságot. Ezenkívül a poros környezet befolyásolhatja az optikai alkatrészek teljesítményét, ezért az optikai rendszer rendszeres karbantartása és tisztítása szükséges.

A lézeres tisztítási sebességet nem egyetlen tényező határozza meg, hanem több tényező, például a lézer paraméterei, az anyag tulajdonságai, a szennyeződés típusa, a szkennelési rendszer stb.. A gyakorlati alkalmazásokban a különböző munkakörülmények a lézerteljesítmény, az impulzusparaméterek, a szkennelési sebesség stb. célzott módosítását igénylik a legjobb tisztítási hatás elérése érdekében. Ezen paraméterek optimalizálásával a vállalatok javíthatják a tisztítási hatékonyságot, csökkenthetik az energiafogyasztást, és stabilabb és jó minőségű tisztítási eredményeket biztosíthatnak.

Tipikus tisztítási sebesség

A lézeres tisztítás sebességét számos tényező befolyásolja, és a paraméterbeállítások a különböző alkalmazási forgatókönyvekben jelentősen eltérhetnek. Általánosságban elmondható, hogy a munka hatékonysága lézeres tisztítógép szorosan összefügg a lézer teljesítményével, valamint olyan tényezőkkel, mint a szennyeződés típusa, a felület állapota és a letapogató rendszer. Például:

Rozsdaeltávolító alkalmazás: A fémrozsda eltávolítása során egy 1000 W-os szálas lézeres tisztítógép körülbelül 8-12 ㎡ fémfelületet képes megtisztítani egy óra alatt. Ez a sebesség közepes vastagságú rozsda- vagy oxidrétegekhez alkalmas. A gyakorlati alkalmazásokban, ha a szennyeződési réteg vastagabb vagy erős a tapadása, szükség lehet a lézerteljesítmény növelésére vagy többszöri szkennelésre a teljes eltávolítás érdekében. Ugyanakkor ügyeljen a lézerfókusz és a szkennelési sebesség beállítására a tisztítás során, hogy elkerülje a fémhordozó túlmelegedését.

Festékeltávolító alkalmazások: Vékony festékrétegek eltávolítására egy 1000 W-os lézerrel óránként 6-10㎡ tisztítási hatékonyság érhető el. Ez az alkalmazás általában nagyobb energiasűrűséget igényel a festékréteg gyors elpárologtatásához vagy leválasztásához, ugyanakkor finom szabályozást igényel az alatta lévő anyag károsodásának elkerülése érdekében. Ha a festékréteg vastagabb, általában nagyobb teljesítményű lézerre vagy megnövekedett számú szkennelésre van szükség a teljes festék eltávolításához.

Olaj- és zsíreltávolító alkalmazások: Az olaj és a zsír lazán rögzítve van, és jól elnyeli a lézerenergiát, ezért 500W-os lézeres tisztítógép, a tisztítási sebesség elérheti a 10-15㎡/óra. Ez a gyorsabb tisztítási sebesség számos gyártóhely igényét kielégíti a nagy hatékonyságú tisztítás érdekében, de a fajlagos hatást továbbra is befolyásolja a szennyezőanyag vastagsága és az anyag abszorpciós jellemzői.

Általában a különböző berendezések, folyamatparaméterek és felületi feltételek befolyásolják a lézeres tisztítás tényleges sebességét. Ezért javasoljuk, hogy a cégek a lézeres tisztítóberendezések kiválasztásakor a lézerteljesítményt, a pásztázási sebességet és az impulzus paramétereit az adott munkakörülményekhez, a célanyagokhoz és a szennyezőanyag típusokhoz igazítsák, hogy a tisztítás minősége mellett a legjobb működési hatékonyságot érjék el. Az ésszerű paraméteroptimalizálással javítható a tisztítási sebesség és elkerülhető az aljzat szükségtelen károsodása, így hatékony és környezetbarát felületkezelési hatás érhető el.

Módszerek a lézeres tisztítás sebességének javítására

A tisztítás hatékonyságának javítása érdekében a vállalatok több oldalról is optimalizálhatják a lézeres tisztítási folyamatot. Íme néhány hatékony gyorsító intézkedés:

- A lézerteljesítmény optimalizálása: Kulcsfontosságú a megfelelő teljesítményű lézerberendezés kiválasztása. A megfelelő lézerteljesítmény nemcsak elegendő energiakibocsátást és a szennyeződések gyors eltávolítását biztosítja, hanem azt is, hogy az energiafogyasztás és a tisztítási hatékonyság egyensúlyban legyen. A túlzott teljesítmény az aljzat túlmelegedését vagy károsodását okozhatja, míg az elégtelen teljesítmény meghosszabbítja a tisztítási időt. Ezért az adott tisztítási objektumtól és a szennyeződés mértékétől függően a lézerteljesítmény beállítása megvédheti a munkadarabot, miközben növeli a tisztítási sebességet.

- Állítsa be az impulzus időtartamát és frekvenciáját: A lézerimpulzus-paraméterek közvetlen hatással vannak a tisztítási hatásra. Az impulzus időtartamának lerövidítésével és az impulzusfrekvencia növelésével a munkadarab felületén ható egyes lézerek energiája koncentrálható és azonnal továbbítható, ezáltal hatékonyabban eltávolítható a szennyeződésréteg. Ugyanakkor ennek a két paraméternek az anyag abszorpciós jellemzőinek megfelelő beállítása hozzájárulhat a tisztítási sebesség további növeléséhez és az aljzat termikus hatásának csökkentéséhez, miközben biztosítja a tisztítás minőségét.

- A sugárátvitel és a pontméret javítása: Az optikai rendszer optimalizálása, a sugárátviteli út javítása és a fókuszálási módszerek hatékonyan javíthatják a lézerenergia felhasználási arányát. Egy ésszerűen megtervezett optikai rendszer képes a lézert egy megfelelő méretű foltra fókuszálni, így a lézer nagyobb energiasűrűséggel és egyenletességgel rendelkezik a tisztítási folyamat során, ezáltal felgyorsítja a tisztítási folyamatot és biztosítja a tisztítóhatás konzisztenciáját.

- Továbbfejlesztett letapogató rendszer: A nagysebességű pásztázó galvanométerek vagy más nagy pontosságú letapogató berendezések használatával a lézersugár gyorsan mozoghat a munkadarab felületén, és nagyobb területet fedhet le. A továbbfejlesztett szkennelési rendszer nemcsak a tisztítási sebességet növeli, hanem azt is biztosítja, hogy a lézer minden egyes területet egyenletesen besugározzon, elkerülve a szkennelés elmaradását vagy az ismételt tisztítást, ezáltal hatékony és egyenletes tisztítási hatást érhet el.

- Optimalizált mozgásrendszer: A nagy felületű tisztítási alkalmazásoknál a precíz és stabil mozgásvezérlő rendszerekkel (például CNC platformokkal vagy automatizált robotokkal) felszerelve biztosítható, hogy a lézerfej zökkenőmentesen haladjon az előre beállított pályán. A precíz mozgásvezérlés nemcsak a lézersugár stabil lefedését biztosítja, hanem állandó sebességet is fenntart nagy területen végzett munka során, ezáltal hatékonyan lerövidíti a teljes tisztítási időt.

- Továbbfejlesztett hűtőrendszer: A lézeres tisztítás során a nagy energiájú lézerkimenet sok hőt termel, ami könnyen a berendezés túlmelegedését okozhatja, és befolyásolhatja a munkastabilitást. A hűtési rendszer optimalizálásával (például hatékony vízhűtési vagy léghűtési megoldások alkalmazásával) a lézerberendezés stabil működése tartható fenn, a lézerkimeneti paraméterek pedig folyamatosan stabilak, ezáltal javítható a tisztítás hatékonysága és meghosszabbítható a berendezés élettartama.

- Használjon fejlett vezérlőszoftvert: Az intelligens vezérlőszoftver segítségével a tisztítási útvonal és a munkamód automatikusan optimalizálható a lézerparaméterek valós idejű megfigyelés és visszacsatolás révén történő beállításával. A fejlett szoftveralgoritmusok nemcsak dinamikusan állíthatják be a lézerteljesítményt, az impulzusfrekvenciát és a pásztázási sebességet a különböző munkakörülményeknek megfelelően, hanem csökkentik az emberi működési hibákat, javítják a folyamat általános hatékonyságát, valamint automatizálást és kifinomultabb irányítást érnek el.

- Az elő- és utókezelési technológiák összehangolása: Bizonyos esetekben az előkezelési folyamatok (például ultrahangos tisztítás és vegyszeres tisztítás) először felpuhítják vagy részben eltávolíthatják a makacs szennyeződéseket, így a lézeres tisztítás hatékonyabb. Hasonlóképpen, az utókezelési folyamatok tovább finomíthatják a megtisztított felületet a tisztaság javítása érdekében, és ezáltal a tisztítási idő összességében lerövidül.

- Vegye figyelembe az anyag- és szennyezőanyag-tulajdonságokat: A különböző szubsztrátumok eltérő abszorpciós és hővezetői tulajdonságokkal rendelkeznek a lézerenergia szempontjából, és a különféle szennyeződések (például rozsda, festék és zsír) eltérő fizikai és kémiai tulajdonságokkal rendelkeznek. A munkadarab anyag- és szennyeződési jellemzőinek mélyreható elemzésével, valamint a legmegfelelőbb lézerparaméterek kiválasztásával és beállításával lehetőség nyílik a tisztítási sebesség felgyorsítására és a munkadarab sérülésének minimalizálására, az alapos tisztítás biztosításával.

A fenti intézkedések kombinálásával a lézeres berendezések kiválasztásától a paramétervezérlésig, majd az automatizálási rendszerek és a segédfolyamatok koordinálásáig a cégek jelentősen javíthatják a tisztítási hatékonyságot, és gyorsabb, pontosabb, környezetbarátabb és hatékonyabb lézeres tisztítási folyamatot érhetnek el.

A lézeres tisztítás előnyei

A hagyományos vegyszeres és mechanikus tisztítási módszerekkel összehasonlítva a lézeres tisztítási technológia számos előnnyel rendelkezik:

- Precíziós tisztítás: A lézeres tisztítással pontosan eltávolíthatóak bizonyos szennyeződési rétegek, például rozsda, festék vagy bevonat, anélkül, hogy károsítaná az aljzat felületét. Ez a nagy pontosságú tisztítási módszer különösen alkalmas a szigorú felületminőségi követelményeket támasztó iparágakban, mint például a repülés, az elektronikai gyártás és a precíziós megmunkálás.

- Érintésmentes eljárás: A hagyományos mechanikus tisztítási módszerekkel ellentétben a lézeres tisztítás érintésmentes folyamat. A lézersugár fizikailag nem érintkezik a tisztítandó felülettel, csökkentve a mechanikai sérülések kockázatát, és különösen alkalmas összetett szerkezetekhez vagy sérülékeny részekhez.

- Környezetvédelem: A lézeres tisztítás során nincs szükség vegyszerekre, és nem keletkezik veszélyes hulladék. A tisztított hulladék általában szilárd por, amely kis méretű, könnyen tárolható és újrahasznosítható, megfelel a modern ipar magas környezetvédelmi követelményeinek.

- Sokoldalúság: A lézeres tisztítás számos anyaghoz alkalmas, beleértve a fémeket, műanyagokat, kerámiákat stb. Ez a sokoldalúság széles körben alkalmazhatóvá teszi számos területen, például az autógyártásban, a penésztisztításban és a kulturális emlékek védelmében.

- Automatizálás és integráció: A lézeres tisztítórendszer integrálható ipari robotokkal és gyártósorokkal az automatizált tisztítás érdekében. Az intelligens vezérlésnek köszönhetően a lézeres tisztítás nagy sebességgel és nagy pontossággal végezhet tisztítási feladatokat, javítja a termelés hatékonyságát és csökkenti a munkaerőköltségeket.

- Költséghatékonyság: Bár a lézeres tisztítóberendezések kezdeti befektetése magas lehet, hosszú távon jelentős költségelőnyökkel jár a magas hatásfok és az alacsony karbantartási költségek miatt. Csökkenti a vegyszerhasználatot és a hulladékártalmatlanítási költségeket, miközben javítja a termelés hatékonyságát, ami jelentős gazdasági előnyökkel jár.

Összefoglalva, a lézeres tisztítási technológia fokozatosan felváltja a hagyományos tisztítási módszereket, és pontossága, környezetbarátsága, sokoldalúsága, automatizálása és költséghatékonysága miatt fontos technológiává válik a modern ipari tisztítás területén. A technológia folyamatos fejlődésével a lézeres tisztítás alkalmazási köre és hatása tovább javul, ami a különböző iparágakat hatékonyabb és környezetbarátabb fejlődésre készteti.

Lézeres tisztító alkalmazások

A lézeres tisztítási technológiát számos területen széles körben alkalmazzák nagy hatékonyságának, környezetvédelmének és precizitásának köszönhetően, bizonyítva az ipari korszerűsítésben és technológiai innovációban rejlő nagy potenciált. Az alábbiakban a főbb iparágakban történő alkalmazás kiterjesztett leírása található:

- Repülési ipar: A repülőgépiparban a lézeres tisztítási technológiát főként motoralkatrészek és repülőgép-alkatrészek tisztítására használják. Az alkatrészek felületéről az oxidrétegek és a por precíz eltávolítása nagyenergiájú lézerekkel nemcsak a fém eredeti fizikai tulajdonságait állíthatja vissza, hanem javítja a motor működési hatékonyságát és biztonságát is. Ugyanakkor ez a technológia jól teljesít a repülőgép-héjak bevonat eltávolításában és karbantartásában is, hatékonyan csökkentve a hagyományos tisztítás során az aljzatban esetlegesen okozott károsodást.

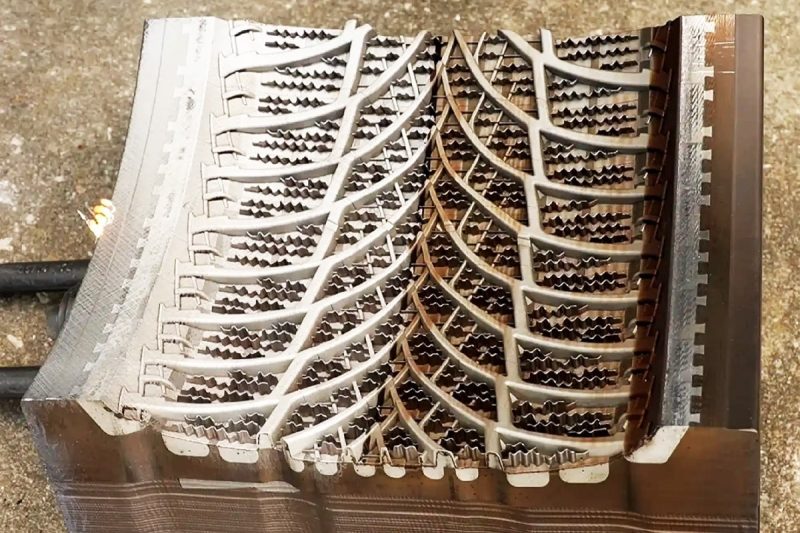

- Autóipar: Az autógyártásban és -karbantartásban a lézeres tisztítást széles körben használják a hegesztés előtti előkezelésben és a hegesztés utáni tisztításban. A lézer gyorsan eltávolítja az olajat, a rozsdát és a régi bevonatokat a karosszériarészek felületéről, és biztosítja a hegesztési és ragasztási folyamatok megbízhatóságát, javítva ezzel az egész jármű szerkezeti szilárdságát és összeszerelési minőségét. Ezenkívül a lézeres tisztítást gyakran használják a formák rendszeres tisztítására is, hogy megőrizzék a szerszámok pontosságát és meghosszabbítsák a berendezések élettartamát.

- Kulturális örökségvédelem: A lézeres tisztítás pótolhatatlan előnyökkel jár a kulturális emlékek és műalkotások védelmében. Érintésmentes tisztítási módszerének köszönhetően a lézer finoman eltávolítja a foltokat és oxidokat a szobrok, falfestmények és történelmi emlékek felületéről anélkül, hogy az értékes szubsztrátum fizikai vagy kémiai károsodását okozná, ezáltal hatékonyan védi a kulturális örökség történelmi és művészeti értékét.

- Elektronikai ipar: Az elektronikai iparban a lézeres tisztítási technológiát elsősorban az elektronikai alkatrészek felületéről hegesztés előtti és utáni apró oxidok és szennyeződések eltávolítására használják. A nagy pontosságú tisztítás révén kiváló elektromos érintkezés biztosítható az áramköri lapok és az alkatrészek között, valamint javítható a hegesztési minőség és a termék általános teljesítménye. Ez az eljárás ugyanakkor precíziós műszerek karbantartására is alkalmas, segítve az elektronikai termékek stabilitásának és élettartamának javítását.

- Nukleáris ipar: A nukleáris ipar rendkívül magas követelményeket támaszt a berendezések tisztításával szemben, a lézeres tisztítási technológia pedig fontos szerepet játszik a nukleáris létesítmények leszerelésében és a berendezések karbantartásában. Hatékonyan távolíthatja el a radioaktív szennyező anyagokat és egyéb káros lerakódásokat a nukleáris létesítmények felületéről, miközben biztosítja a biztonságot, elkerüli a kémiai tisztítószerek használatából eredő másodlagos szennyeződéseket, és megbízható garanciákat nyújt a nukleáris létesítmények biztonságos leszereléséhez és környezetvédelmi igazgatásához.

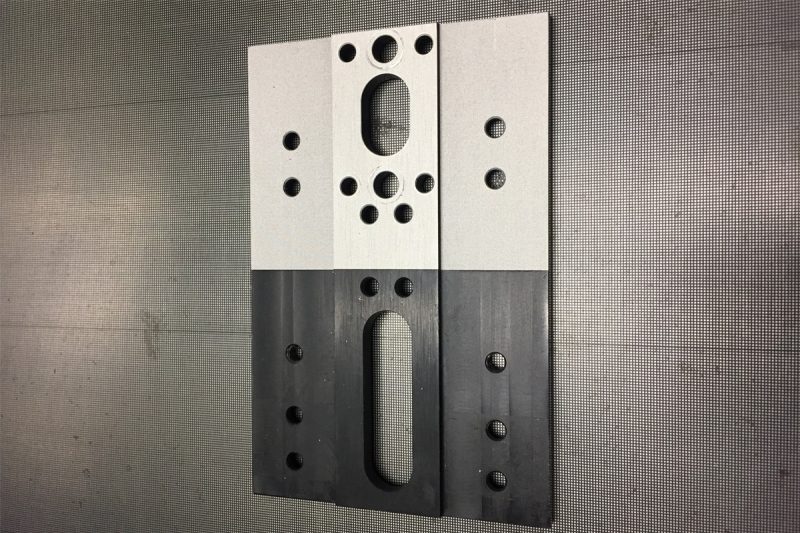

- Gyártás és feldolgozás: A hagyományos feldolgozóiparban és a modern feldolgozóiparban a lézeres tisztítási technológiát elsősorban fémfelület-kezelésre, penésztisztításra és precíziós műszerek karbantartására használják. A rozsda, festék és egyéb szennyeződések eltávolítása a fémfelületről nem csak a későbbi feldolgozás pontosságát javíthatja, hanem meghosszabbíthatja a berendezések és a formák élettartamát is, jelentősen javítva a gyártás hatékonyságát és a termék minőségét.

Összefoglalva, a lézeres tisztítási technológia fokozatosan felváltja a hagyományos tisztítási módszereket, amelyek jelentős előnyei, mint a precízió, érintésmentesség, környezetvédelem, sokoldalúság, egyszerű automatizálási integráció segíti a különböző iparágakat a hatékonyabb, biztonságosabb és fenntarthatóbb gyártási és karbantartási folyamatok megvalósításában.

Összesít

A lézeres tisztítási technológiát hatékony és környezetbarát ipari tisztítási módszerként számos iparágban széles körben alkalmazzák. Tisztítási sebességét számos tényező befolyásolja, beleértve a lézer teljesítményét, a sugár minőségét, az anyag típusát, stb. Alkalmazástól függően a tisztítási sebesség elérheti a 6-15 m2 / óra értéket, a hatékonyság pedig tovább javítható a paraméterek és rendszerek optimalizálásával. A nagy pontosságú, érintésmentes, automatizált és környezetvédelem előnyeivel a lézeres tisztítás a modern gyártás nélkülözhetetlen felületkezelési megoldásává válik.

Szerezzen lézeres tisztító megoldásokat

Ha hatékony lézeres tisztítógépet keres, az AccTek Laser különféle szálas lézeres tisztítóberendezéseket kínál, amelyek alkalmasak különféle ipari tisztítási igényekre, és segítik a vállalatokat a termelés hatékonyságának javításában. Termékcsaládunk a következőket tartalmazza:

- Hordozható lézeres tisztítógép: helyszíni tisztításra alkalmas, könnyen kezelhető, kényelmesen mozgatható.

- Nagy teljesítményű lézeres tisztítógép: nagy felületek tisztítására, nagy feldolgozási hatékonysággal, nagyméretű gyártósorokhoz alkalmas.

- Lézeres tisztító és hegesztő minden az egyben gép: integrálja a tisztítási és hegesztési funkciókat, helyet takarít meg és javítja a munka hatékonyságát.

További termékinformációkért vagy professzionális megoldásokért látogasson el az AccTek Laser hivatalos webhelyére, vagy lépjen kapcsolatba velünk közvetlenül. Csapatunk személyre szabott lézeres tisztítási megoldásokat kínál az Ön egyedi igényei alapján, hogy segítse vállalkozása fejlődését.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat