A lézeres hegesztés áttekintése

Mi az a lézeres hegesztés?

A lézeres hegesztés egy precíz és hatékony illesztési eljárás, amely erősen fókuszált lézersugarat használ az anyagok melegítésére és olvasztására. A lézersugár koncentrált hőforrást hoz létre, amely lehetővé teszi keskeny, mély hegesztések készítését minimális hőhatású zónákkal (HAZ). A lézeres hegesztés két fő üzemmódban működik, a teljesítménysűrűségtől és az anyag tulajdonságaitól függően:

- Kulcslyuk üzemmódú hegesztés: Ebben az üzemmódban egy nagy teljesítménysűrűségű lézersugár elpárologtatja az anyagot, és keskeny, mély kulcslyukat hoz létre, amely tele van olvadt fémmel és gőzzel. A kulcslyuk a lézerenergia vezetékeként működik, lehetővé téve a mély behatolást és a nagy oldalarányú hegesztéseket. Ez az üzemmód ideális a mély és keskeny hegesztést igénylő alkalmazásokhoz, például az autóiparban és a repülőgépiparban.

- Vezetési módú hegesztés: Ez az üzemmód kisebb teljesítménysűrűséggel működik, mint a kulcslyukhegesztés, ahol a lézer felmelegíti az anyagot anélkül, hogy elpárologna. A felületről érkező hővezetés sekély, szélesebb hegesztési medencét hoz létre. A vezetési módú hegesztés vékony anyagokhoz alkalmas, vagy ha minimális behatolást és hőbevitelt kívánunk.

A lézeres hegesztés előnyei

A lézeres hegesztés számos előnnyel rendelkezik, amelyek előnyösebbé teszik a hagyományos hegesztési módszerekkel szemben:

- Precizitás és pontosság: A koncentrált lézersugár precíz vezérlést tesz lehetővé, pontos hegesztési varratokat készítve minimális torzítással.

- Nagy sebességű feldolgozás: A lézer nagy energiasűrűsége gyors hegesztési sebességet tesz lehetővé, növeli a termelékenységet és csökkenti a ciklusidőket.

- Minimális hőhatás zóna: A csökkentett hőterjedés minimálisra csökkenti a torzítást, így a lézerhegesztés alkalmas kényes vagy vékony alkatrészekhez.

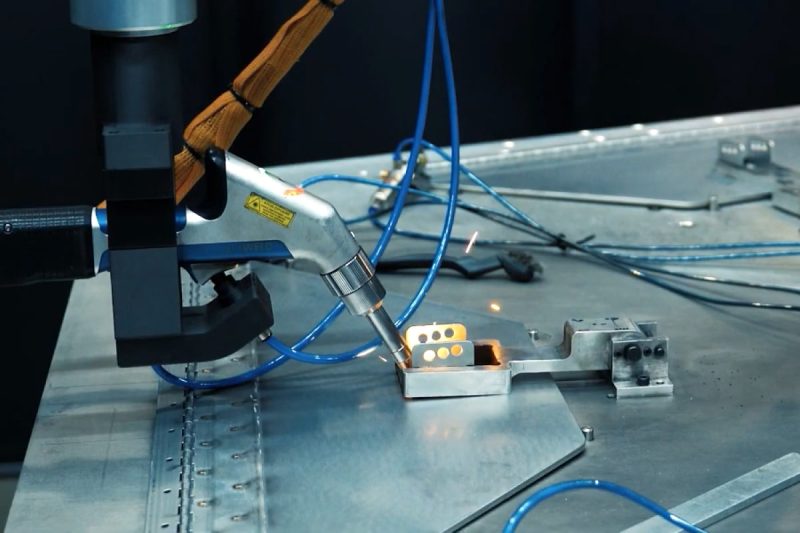

- Automatizálási képesség: A lézeres hegesztés könnyen integrálható automatizált rendszerekbe és robotkarokba, növelve a nagy volumenű gyártás hatékonyságát.

- Anyagok sokoldalúsága: Fémek és ötvözetek széles skálájának hegesztésére alkalmas, beleértve a nehezen hegeszthető anyagokat is, mint például a titán és a rozsdamentes acél.

- Érintkezés nélküli folyamat: Nincs szükség fizikai érintkezésre, csökkenti a szerszámok kopását és kiküszöböli az elektródák szennyeződésének kockázatát.

A lézeres hegesztés alkalmazásai

A lézeres hegesztést számos iparágban használják egyedülálló képességei és pontossága miatt:

- Autóipar: Autókarosszéria-panelek, fogaskerekek, sebességváltó-alkatrészek és kipufogórendszerek hegesztésére használják, ahol a nagy pontosság és a sebesség kritikus fontosságú.

- Repülési ipar: Alkalmas könnyű, nagy szilárdságú alkatrészek, például turbinalapátok, szerkezeti alkatrészek és motoralkatrészek hegesztésére.

- Elektronikai ipar: Ideális kényes áramkörök, csatlakozók és burkolatok mikrohegesztésére elektronikai eszközökben.

- Orvosi eszközök gyártása: Bonyolult orvosi eszközök, sebészeti műszerek és beültethető alkatrészek hegesztésére használják, ahol a precizitás és a tisztaság a legfontosabb.

- Ékszer és művészet: Lehetővé teszi az összetett ékszertervek és művészi fémmunkák bonyolult javítását és elkészítését.

- Ipari gyártás: Fémlemezek, csövek és nagy teherbírású szerkezeti elemek összekapcsolására alkalmazzák különböző ipari ágazatokban.

Gyakori hegesztési hibák a lézeres hegesztésben

Porozitás

Okai

- Felületi szennyeződés: A munkadarab felületén lévő olaj, zsír, nedvesség és rozsda hevítéskor gázt fejleszthet, ami buborékok beszorulásához vezethet a hegesztési varratban.

- Védőgázzal kapcsolatos problémák: A nem megfelelő védőgáz lefedettség, az alacsony áramlási sebesség vagy a nem megfelelő gáztípus légköri szennyeződést, például oxigén és nitrogén behatolását eredményezheti, ami gázzsebeket képez.

- Anyagösszetétel: A hidrogén, kén, szén vagy egyéb szennyeződések nagy koncentrációja az alapfémben hegesztés közben gázfejlődéshez vezethet.

- Gyors hűtés: Az olvadt medence gyors megszilárdulása befoghatja a gázt, mielőtt az kiszabadulna.

Megoldások

- Felülettisztítás: Hegesztés előtt alaposan tisztítsa meg a munkadarabokat, távolítsa el a szennyeződéseket, például zsírt, olajat és rozsdát.

- Optimalizált védőgáz áramlás: Használjon megfelelő védőgázokat, például argont vagy héliumot, biztosítva a megfelelő áramlási sebességet és lefedettséget a hegesztőmedence védelme érdekében.

- Anyag kiválasztása és előkészítése: Válasszon alacsony szennyezőanyag-tartalmú anyagokat, és végezzen hegesztés előtti kezeléseket, például gáztalanítást.

- Paraméterhangolás: Állítsa be a lézerparamétereket, hogy lehetővé tegye a szabályozott hűtést, így a gázok eltávozhatnak.

Reccsenés

A repedés típusai

- Melegrepedés: Megszilárduláskor magas hőmérsékleten húzófeszültségek vagy szennyeződések (pl. kén) szétválása miatt lép fel.

- Hidegrepedés: Lehűlés után képződik, gyakran hidrogén ridegséggel, maradék feszültségekkel vagy nem megfelelő anyagösszetétellel társul.

Okai

- Magas termikus gradiens: A gyors fűtési és hűtési ciklusok maradék feszültségeket okozhatnak, amelyek elősegítik a repedést.

- Anyagösszetétel: Bizonyos ötvözetek, különösen a magas kén- vagy széntartalmú ötvözetek hajlamosabbak a repedésre.

- Szennyeződések: Az olyan elemek, mint a kén és a foszfor szétválódhatnak a szemcsehatárokon, gyengítve a szerkezetet.

- Hidrogénabszorpció: A nedvesség, szennyezett védőgáz vagy nem nemesfém által bejutott hidrogén késleltetett repedéshez vezethet.

Megoldások

- Előmelegítés és hegesztés utáni hőkezelés: Melegítse elő a munkadarabot a termikus gradiensek csökkentése érdekében, és végezzen hegesztés utáni hőkezeléseket a maradék feszültségek enyhítésére.

- Anyagszabályozás: Válasszon alacsony szennyeződésű anyagokat, és optimalizálja azok kémiai összetételét a repedésérzékenység csökkentése érdekében.

- Hidrogénszabályozás: Szárítsa meg az anyagokat és használjon alacsony hidrogéntartalmú eljárásokat, például száraz védőgázokat használjon és kerülje a nedvességet.

- Feszültségcsökkentési technikák: Használjon rögzítéseket és megfelelő kötésterveket a feszültségkoncentráció minimalizálása érdekében.

Undercut

Okai

- Túlzott hőbevitel: A nagy lézerteljesítmény vagy a lassú haladási sebesség helyi olvadást és anyagveszteséget okozhat elegendő töltőanyag nélkül.

- Helytelen sugárzási szög: A lézersugárnak az illesztéshez viszonyított helytelen beállítása az anyag eltávolításához, nem pedig összeolvadáshoz vezethet.

- Nem megfelelő fókusz: A pontatlan lézerfókusz egyenetlenül koncentrálhatja az energiát.

Megoldások

- A hőbevitel optimalizálása: A hőeloszlás szabályozásához állítsa be a lézer teljesítményét, haladási sebességét és sugárátmérőjét.

- Nyaláb igazítása: A lézersugarat megfelelően igazítsa az illesztéshez, hogy biztosítsa az egyenletes olvadást és feltöltődést.

- Hegesztési technika: Állítsa be a lézer szögét és helyzetét az anyagveszteség csökkentése érdekében.

A fúzió hiánya

Okai

- Nem megfelelő hőbevitel: Az alacsony lézerteljesítmény vagy a túlzott haladási sebesség megakadályozhatja az alapanyagok teljes összeolvadását.

- Nem megfelelő hézag-előkészítés: A rossz illeszkedés, a hézagok vagy a munkadarabok közötti eltérés gátolhatja a teljes fúziót.

- Szennyezés: A felületi oxidok, szennyeződések vagy egyéb szennyeződések akadályozhatják a fúziót.

Megoldások

- Növelje a hőbevitelt: Használjon elegendő lézerteljesítményt vagy csökkentse az utazási sebességet a megfelelő fúzió eléréséhez.

- Javítsa az ízületek illeszkedését: Biztosítsa a megfelelő igazítást és illeszkedést a munkadarabok között az egyenletes hegesztési behatolás érdekében.

- Felülettisztítás: Távolítsa el az oxidokat, olajokat és egyéb szennyeződéseket a hegesztési felületekről.

Hiányos behatolás

Okai

- Alacsony lézerteljesítmény: Nem elegendő az energiabevitel az anyagvastagság teljes megolvadásához.

- Nagy utazási sebesség: A lézer túl gyorsan mozog ahhoz, hogy teljesen felmelegítse és megolvasztja a kötést.

- Nem megfelelő sugárfókusz: A lézer helytelen fókuszálása sekély behatoláshoz vezethet.

Megoldások

- Növelje a lézerteljesítményt: Állítsa be a teljesítménybeállításokat, hogy biztosítsa a teljes áthatolást az ízületen.

- Csökkentse az utazási sebességet: Hagyjon több időt a lézernek az anyag felmelegedésére és megolvasztására.

- Megfelelő sugárfókusz: A lézert megfelelően fókuszálja az egyenletes behatolási mélység eléréséhez.

Fröcskölés

Okai

- Túlzott lézerteljesítmény: A nagy teljesítményű beállítások az olvadt medence heves felforrását okozhatják.

- Szennyezőanyagok: A felületi szennyeződések reakcióba léphetnek a hővel, gyors párologtatást okozva.

- Nem megfelelő védőgáz: A nem megfelelő védőgáz oxidációt, fröcskölést okozhat.

Megoldások

- Lézerparaméterek beállítása: Csökkentse a lézerteljesítményt és optimalizálja az impulzusbeállításokat a túlzott energiabevitel elkerülése érdekében.

- Felülettisztítás: Hegesztés előtt győződjön meg arról, hogy a felületek mentesek a szennyeződésektől.

- Védőgáz optimalizálás: Használjon megfelelő védőgázt és tartsa fenn a megfelelő áramlási sebességet.

Hegesztési gyöngy szabálytalanságok

Okai

- Inkonzisztens utazási sebesség: A sebesség ingadozása egyenetlen hőbevitelhez vezet.

- A lézerteljesítmény változékonysága: A kimeneti teljesítmény változásai következetlen olvasztáshoz vezethetnek.

- Nem megfelelő sugárfókusz: A rosszul beállított fókusz egyenetlen energiaeloszláshoz vezet.

Megoldások

- Folyamatos haladási sebesség fenntartása: Biztosítsa az egyenletes sebességet a hegesztési folyamat során.

- Kimeneti teljesítmény stabilizálása: Használjon stabil áramforrást az egyenletes lézerkimenet fenntartásához.

- A sugár fókuszának beállítása: Gondoskodjon a sugár megfelelő igazításáról és fókuszáról az egyenletes energiaszállítás érdekében.

Átégés

Okai

- Túlzott hőbevitel: A nagy lézerteljesítmény vagy a lassú haladási sebesség túlzott olvadáshoz vezethet.

- Vékony anyag: A vékony lapok hajlamosabbak az átégésre.

- Nem megfelelő sugárfókusz: Az energia kis területen történő koncentrálása súlyosbíthatja az olvadást.

Megoldások

- Csökkentse a hőbevitelt: Csökkentse a lézerteljesítményt vagy növelje az utazási sebességet.

- Szélesített sugárfókusz: egyenletesebben ossza el a lézerenergiát.

- Használjon megfelelő anyagvastagságot: Az anyagvastagságot igazítsa a hegesztési követelményekhez.

Deformáció és torzulás

Okai

- Termikus igénybevételek: A gyors fűtési és hűtési ciklusok tágulást és összehúzódást okoznak.

- Vékony anyagok: érzékenyebb a vetemedésre és hajlításra.

- Túlzott hőbevitel: A nagy energiabevitel súlyos torzulásokhoz vezethet.

Megoldások

- Optimalizálja a hőbevitelt: Használjon szabályozott lézerparamétereket a túlzott hő minimálisra csökkentése érdekében.

- Rögzítés és befogás: A munkadarabokat rögzítőelemekkel rögzítse a helyükön, hogy csökkentse a mozgást.

- Kiegyensúlyozott hegesztés: Használjon olyan technikákat, amelyek kiegyensúlyozzák a fűtést és minimalizálják a feszültséget.

Oxidáció és elszíneződés

Okai

- Nem megfelelő védőgáz: Az alacsony gázáramlás vagy a rossz lefedettség a hegesztőmedencét levegőnek teheti ki.

- Nem megfelelő gázösszetétel: A védőgáz helytelen megválasztása nem akadályozhatja meg az oxidációt.

- Szennyezőanyagok: A felületi szennyeződések reakcióba léphetnek és oxidációt okozhatnak.

Megoldások

- Biztosítsa a megfelelő árnyékolást: Használjon megfelelő védőgáz-áramlást a hegesztőmedence védelmére.

- Válassza ki a megfelelő gázösszetételt: Olyan védőgázt válasszon, amely hatékonyan megakadályozza az oxidációt (pl. argon).

- Felülettisztítás: A hegesztés közbeni reakciók minimalizálása érdekében alaposan tisztítsa meg a munkadarab felületeit.

A hegesztési hibákat befolyásoló tényezők

Anyagtulajdonságok

A hegesztendő anyagok tulajdonságai jelentős szerepet játszanak a varrat minőségének és a hibák valószínűségének meghatározásában.

- Hővezetőképesség: A nagy hővezető képességű anyagok, mint például az alumínium, hajlamosak gyorsan elvezetni a hőt, ami nagyobb lézerteljesítményt vagy lassabb haladási sebességet igényel a megfelelő behatolás és fúzió eléréséhez. Az elégtelen szabályozás olyan hibákhoz vezethet, mint például a fúzió hiánya vagy a behatolás hiánya.

- Olvadáspont: A változó olvadáspontú anyagok különböző lézerparamétereket igényelnek. Például a titánnak magas olvadáspontja van, és nagyobb energiabevitelt igényel, míg az alacsony olvadáspontú anyagok, mint a cink, átégést szenvedhetnek, ha nem gondosan kezelik őket.

- Reflexiós képesség: Az erősen visszaverő anyagok, mint például a réz és bizonyos alumíniumötvözetek, visszaverhetik a lézerenergia egy részét, csökkentve a hatékony hőbevitelt. Ez tökéletlen fúziót, inkonzisztens behatolást vagy fröcskölést eredményezhet, mivel a visszavert energia hatással lehet a környező területekre.

- Anyagösszetétel és szennyeződések: Az olyan elemek, mint a kén, foszfor és hidrogén az anyagban, növelhetik a hibák, például a porozitás és a repedés valószínűségét. Például a magas hidrogéntartalom porozitást okozhat, míg a kén és a foszfor növeli a forró repedés kockázatát. Az alacsony szennyeződésű anyagok kiválasztása vagy a hegesztés előtti kezelések segíthetnek enyhíteni ezeket a problémákat.

Hegesztési paraméterek

A lézerhegesztési paraméterek megfelelő kiválasztása és ellenőrzése döntő fontosságú a hibák megelőzésében. A legfontosabb paraméterek a következők:

- Lézerteljesítmény: A megfelelő lézerteljesítmény elengedhetetlen a teljes behatolás és fúzió eléréséhez. Az elégtelen teljesítmény a fúzió hiányához vagy hiányos behatoláshoz vezethet, míg a túlzott teljesítmény átégést, fröccsenést és deformációt okozhat.

- Menetsebesség: A haladási sebesség befolyásolja a hegesztési varrat egységnyi hosszára eső hőbevitelt. A túl nagy sebesség megakadályozhatja az anyag megfelelő felmelegedését, ami olyan hibákhoz vezethet, mint például a fúzió hiánya és a behatolás hiánya. Ezzel szemben a túl lassú sebesség túlzott hőbevitelt okozhat, ami átégéshez és torzuláshoz vezethet.

- Sugárfókusz: A megfelelő sugárfókusz elengedhetetlen az energiakoncentrációhoz. Az eltolódás vagy a helytelen fókuszpozíció elégtelen behatolást, szabálytalan peremprofilokat és hegesztési porozitást okozhat. A mély behatoláshoz kis foltméretû fókuszált nyalábra van szükség, míg szélesebb, sekély varratokhoz a defókuszált sugár alkalmas lehet.

- Impulzus időtartama (impulzusos lézerhegesztésnél): Az impulzus időtartama befolyásolja az egyes impulzusokban leadott energia mennyiségét. A rövid impulzusok csökkentik a hőbevitelt és minimalizálják a deformáció kockázatát, így ideálisak kényes vagy hőérzékeny anyagokhoz. A hosszabb impulzusok nagyobb behatolást tesznek lehetővé, de növelhetik az olyan hibák kockázatát, mint a fröcskölés és a porozitás.

Közös tervezés

A kötés tervezése és előkészítése jelentősen befolyásolhatja a hegesztés minőségét és a hibák valószínűségét.

- Illesztési tolerancia: A megfelelő kötésillesztés elengedhetetlen az állandó hegesztési minőség eléréséhez. A munkadarabok közötti hézagok vagy eltolódások az összeolvadás hiányát, porozitást vagy inkonzisztens behatolást okozhatnak. A szoros rögzítés lehetővé teszi az olvadt medence jobb ellenőrzését és minimalizálja a hibák kockázatát.

- Hézag típusa: Különböző hézagtípusok (pl. tompa, átlap, sarok) eltérő lézeres hegesztési technikákat és paramétereket igényelnek. Például a rosszul igazított tompacsuklók alávágásokhoz vagy az összeolvadás hiányához vezethetnek, míg a túlzott átfedéssel rendelkező átlapolt illesztések fröcskölést és nem megfelelő összeolvadást okozhatnak.

- Hozzáférhetőség: Összetett struktúrákban az ízülethez való korlátozott hozzáférés korlátozhatja a lézersugár elérhetőségét, ami tökéletlen összeolvadáshoz vagy szabálytalan gyöngyképződéshez vezethet. A korlátozottan hozzáférhető kötéseknél megfelelő rögzítés és lézeres beállítás szükséges.

- Előkészítés és tisztítás: Az illesztési terület megfelelő előkészítése és tisztítása kritikus fontosságú, mivel a felületi szennyeződések porozitást, repedéseket és fröcskölést okozhatnak. A tisztítás eltávolítja az oxidokat, olajokat és egyéb szennyeződéseket, amelyek zavarhatják a fúziót és hibákat okozhatnak.

Környezeti tényezők

A hegesztési területen uralkodó környezeti feltételek közvetlenül befolyásolhatják a hegesztés minőségét és a hibák előfordulását.

- Környezeti hőmérséklet: A szélsőséges hőmérsékletű hegesztés, akár túl hideg, akár túl meleg, befolyásolhatja a varrat hűtési sebességét, és termikus igénybevételhez és repedésekhez vezethet. A hideg környezet például gyors lehűlést okozhat, ami rideg hegesztésekhez és repedésekhez vezethet.

- Páratartalom és nedvesség: A környezet nedvessége hidrogént juttathat a hegesztőmedencébe, növelve a porozitás és a hidrogén okozta repedés kockázatát. A jó minőségű hegesztéshez elengedhetetlen a száraz, ellenőrzött környezetben végzett hegesztés vagy a nedvességnek való kitettség megelőzésére irányuló óvintézkedések megtétele.

- Védőgáz minősége és áramlása: A védőgáz megvédi az olvadt hegesztőmedencét a légköri szennyeződésektől. A nem megfelelő védőgáz áramlás vagy az alacsony tisztaságú gáz használata oxidációhoz, porozitáshoz és elszíneződéshez vezethet. Ezenkívül védőgázokat, például argont és héliumot kell használni az anyagszükségletek alapján a szennyeződés elkerülése érdekében.

- Rezgés és mozgás: A környezeti rezgések vagy a hegesztési berendezés mozgása inkonzisztens hegesztési varratokhoz és egyéb hibákhoz vezethet. A stabil rögzítés és a külső mozgások minimalizálása elengedhetetlen az egyenletes eredmények biztosításához.

További szempontok és bevált gyakorlatok

Megfelelő anyagválasztás

A lézeres hegesztéshez a megfelelő anyagok kiválasztása elengedhetetlen a kiváló minőségű hegesztések eléréséhez és a hibák minimalizálásához.

- Anyagkompatibilitás: Győződjön meg arról, hogy az alapanyagok kompatibilisek a lézerhegesztéssel. A különböző anyagok eltérően reagálnak a lézerenergiára az olvadáspontok, a hővezetőképesség és a visszaverőképesség változásai miatt. Például a fényvisszaverő anyagok, például az alumínium különleges intézkedéseket igényelhetnek a visszaverődés csökkentésére és a hőelnyelés optimalizálására.

- Anyagtisztaság: Olyan anyagokat használjon, amelyek alacsony szintű szennyeződéseket tartalmaznak, például ként és foszfort, amelyek hozzájárulhatnak a porozitáshoz, repedéshez és egyéb hibákhoz.

- Anyagvastagság: Vegye figyelembe a hegesztendő anyagok vastagságát, mivel ez befolyásolja a szükséges lézerteljesítményt és hőbevitelt.

Lézer típusa és beállításai

A megfelelő lézertípus kiválasztása és beállításainak finomhangolása kritikus tényező a sikeres lézerhegesztéshez.

- Lézertípus: Válasszon a folyamatos hullámú (CW) és az impulzuslézerek közül az alkalmazástól függően. A CW lézerek ideálisak nagy sebességű hegesztéshez, míg az impulzuslézerek kényes vagy hőérzékeny alkatrészekhez.

- Teljesítmény- és sebességbeállítások: Optimalizálja a lézerteljesítményt, a haladási sebességet és az impulzus időtartamát a kívánt penetráció eléréséhez, minimalizálja a hibákat, például a fröcskölést vagy a porozitást, és szabályozza a hőbevitelt.

- Nyalábfókusz és pozicionálás: A sugár megfelelő igazítása és fókuszálása elengedhetetlen az egyenletes energiaelosztáshoz és az egyenletes hegesztéshez.

Közös tervezés és felszerelés

A megfelelő kötéstervezés és illesztés biztosítja a hegesztés egyenletes minőségét, és csökkenti az olyan hibák valószínűségét, mint az olvadás hiánya, porozitás és eltolódás.

- Illesztési tűrések: Gondoskodjon arról, hogy az illesztések szoros és egyenletes illeszkedéssel rendelkezzenek, minimalizálva a réseket, amelyek egyenetlen fúzióhoz vagy porozitáshoz vezethetnek.

- Az ízületek hozzáférhetősége: Az illesztéseket úgy alakítsa ki, hogy a lézersugár könnyen hozzáférhessen, minimálisra csökkentve a nem teljes összeolvadás vagy a szabálytalan gyöngyök kockázatát.

- Fuga előkészítése: Megfelelően tisztítsa meg és készítse elő az illesztési felületeket a szennyeződések, például olajok, oxidok és egyéb szennyeződések eltávolítására.

Védőgáz kiválasztása

A védőgáz megvédi az olvadt hegesztőmedencét a légköri szennyeződésektől, megakadályozva az oxidációt, a porozitást és egyéb hibákat.

- Gáz típusa: Válassza ki a megfelelő védőgázokat, például argont, héliumot vagy keverékeket, az alapanyag és a kívánt hegesztési jellemzők alapján. Például az argont gyakran használják rozsdamentes acélhoz, míg a hélium javíthatja a vastagabb anyagok behatolását.

- Áramlási sebesség: Győződjön meg arról, hogy a védőgáz áramlási sebessége elegendő ahhoz, hogy turbulencia vagy nem megfelelő lefedettség nélkül befedje a hegesztőmedencét.

- Tisztaság: A szennyeződés elkerülése érdekében használjon nagy tisztaságú védőgázt.

Hegesztés előtti és utáni kezelések

A hegesztés előtti és utókezelések jelentősen csökkenthetik a hibák valószínűségét és javíthatják a varrat általános minőségét.

- Hegesztés előtti tisztítás: Alaposan tisztítsa meg a munkadarabokat a szennyeződések, például olajok, rozsda és nedvesség eltávolításához, amelyek porozitást, repedéseket és egyéb hibákat okozhatnak.

- Előmelegítés: Az anyagok előmelegítése, különösen azok, amelyek hajlamosak a repedésre, csökkenthetik a termikus gradienseket és minimalizálhatják a maradék feszültségeket.

- Hegesztés utáni hőkezelés: Végezzen hegesztés utáni hőkezelést, például izzítást vagy feszültségmentesítést, hogy csökkentse a maradék feszültségeket és javítsa a varrat mechanikai tulajdonságait.

Kezelői képzés

A szakképzett kezelők kritikus szerepet játszanak a következetes, kiváló minőségű lézerhegesztések biztosításában.

- Technikai képzés: A kezelőket a lézerhegesztő berendezések megfelelő kezeléséről, beleértve a pozicionálást, a sebességszabályozást és a paraméterek beállítását, képezze.

- Hibafelismerés: Tanítsa meg a kezelőket, hogy felismerjék a gyakori hibákat, azok okait, és hogyan hajtsák végre a szükséges módosításokat az újbóli előfordulás megelőzése érdekében.

- Biztonsági protokollok: Gondoskodjon arról, hogy a kezelők képzésben részesüljenek a lézeres biztonsági eljárásokról saját maguk és a munkakörnyezet védelme érdekében.

Berendezések karbantartása

A lézeres hegesztőberendezések rendszeres karbantartása elengedhetetlen az egyenletes teljesítmény biztosításához és a hibák megelőzéséhez.

- Optika tisztítása: Rendszeresen tisztítsa meg a lencséket, a tükröket és az egyéb optikai alkatrészeket a sugár minőségének és pontosságának megőrzése érdekében.

- Kalibrálás: A lézerrendszereket rendszeresen kalibrálja a pontos teljesítmény, a sugárigazítás és a fókusz biztosítása érdekében.

- Alkatrészek ellenőrzése: Vizsgálja meg és cserélje ki a kopott vagy sérült alkatrészeket, például fúvókákat és lencséket, hogy fenntartsa a hegesztési konzisztenciát.

Folyamatfigyelés

A folyamat felügyelete és ellenőrzése létfontosságú a következetes, hibamentes hegesztések eléréséhez.

- Valós idejű megfigyelés: Használjon érzékelőket és megfigyelőrendszereket a hegesztési paraméterek eltéréseinek valós időben történő észlelésére és korrigálására, mint például a teljesítmény-ingadozások, a haladási sebesség és a sugárfókusz.

- Adatnaplózás: Rögzítse a hegesztési paramétereket és eredményeket a trendek elemzéséhez, a hibák kiváltó okainak azonosításához és a folyamatos fejlesztési intézkedések végrehajtásához.

- Minőségellenőrzés: Végezzen rendszeres ellenőrzéseket, beleértve a roncsolásmentes vizsgálati (NDT) módszereket is, hogy ellenőrizze a hegesztési varrat minőségét.

Összegzés

Szerezzen lézeres hegesztési megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.