A lézeres vágási technológia áttekintése

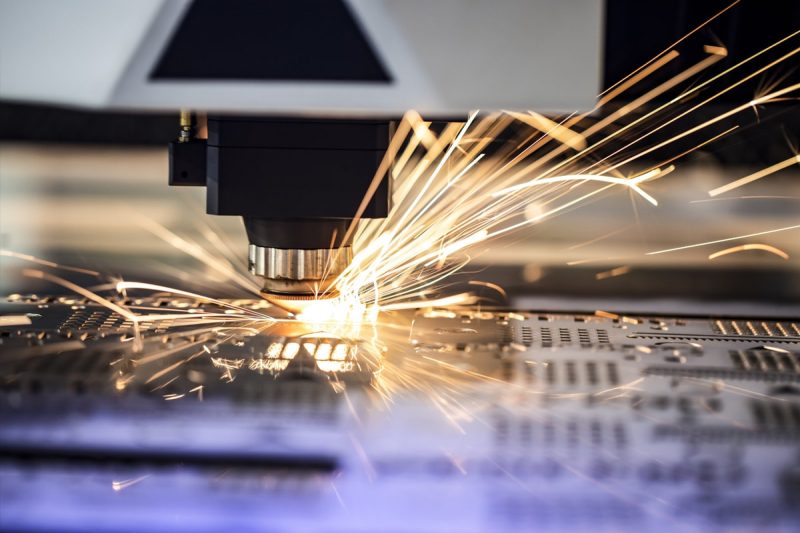

Hogyan működik a lézeres vágás

A lézeres vágógépek típusai

- Szállézeres vágógépek: A szálas lézerek ritkaföldfém elemekkel adalékolt optikai szálakat használnak a lézersugár erősítésére, így különösen hatékonyak fémek vágására. A szálas lézerek ideálisak fényvisszaverő anyagok, például alumínium, réz és sárgaréz vágására. Energiahatékonyak és gyorsabb vágási sebességet kínálnak vékony és közepes vastagságú fémekhez.

- CO2 lézeres vágógépek: A CO2 lézerek szén-dioxid gázt használnak lézerközegként, így kiválóan alkalmasak nem fémes anyagok, például fa, akril, szövet és műanyagok vágására. Széles körben használják gravírozásra és vágásra olyan iparágakban, mint a jelzőtáblák, dekorációk és textíliák kiváló minőségű élkiképzésük miatt.

A lézeres vágás előnyei

A lézeres vágás számos előnnyel jár, amelyek számos iparágban kedvelt választássá tették:

- Precizitás és pontosság: A lézeres vágás finom részleteket és szűk tűréseket tesz lehetővé, ideális bonyolult kialakításokhoz és precíz alkatrészekhez.

- Sokoldalúság: A lézeres vágás sokféle anyaggal kompatibilis, beleértve a fémeket, nemfémeket és kompozitokat, különféle iparágakban.

- Sebesség és hatékonyság: A lézeres vágás gyors feldolgozást biztosít minimális beállítási idővel, így gyorsabb, mint a hagyományos vágási módszerek, különösen nagy teljesítményű környezetben.

- Minimális hulladék: A lézervágás minimálisra csökkenti az anyagpazarlást fókuszált sugárával és optimalizált vágási útvonalaival, ami költségmegtakarítást és kisebb anyagveszteséget eredményez.

- Kiváló minőségű élfényezés: A lézeres vágás gyakran szükségtelenné teszi az utófeldolgozást, mivel sima, sorjamentes éleket eredményez, ami különösen fontos a kifinomult esztétikát igénylő alkalmazásoknál.

Lézeres vágáshoz alkalmas anyagok

Fémek

Szénacél

Szénacél erőssége, tartóssága és elérhetősége miatt az egyik legszélesebb körben használt lézervágási anyag. Általában szálas lézerekkel dolgozzák fel, amelyek gyors és pontos vágást biztosítanak minimális hőtorzítás mellett. A lézervágás lehetővé teszi összetett formák gyors és kiváló élminőségű előállítását.

- Alkalmazások: A gyakori alkalmazások közé tartoznak az autóipari alkatrészek (például keretek és panelek), építőanyagok, szerszámok, gépalkatrészek és szerkezeti alkatrészek.

- Előnyök: A lézeres vágás precíz vágásokat, éles éleket és nagy sebességű feldolgozást tesz lehetővé. A szénacél széles vastagságtartományban vágható, a vékony lemezektől a nehéz lemezekig, nagy ismételhetőség és pontosság mellett.

Rozsdamentes acél

Rozsdamentes acél nagy szilárdságot, korrózióállóságot és tetszetős felületet kínál, így számos iparág számára kedvelt anyag. A lézeres vágás precíz vágásokat biztosít minimális hőhatású zónákkal, megőrzi az anyag tulajdonságait. Tiszta, sima éleket hoz létre, amelyek gyakran nem igényelnek utómunkát, így dekoratív és funkcionális alkalmazásokra is alkalmas.

- Alkalmazások: Élelmiszer-feldolgozó berendezések, orvosi eszközök, építészeti elemek, konyhai eszközök, dekorációs panelek és autóalkatrészek.

- Előnyök: A lézeres vágás nagy pontosságot, kiváló élminőséget és bonyolult minták vágásának képességét biztosítja. Minimálisra csökkenti a hőtorzulást, megőrzi a rozsdamentes acél esztétikai és mechanikai tulajdonságait.

Alumínium

Alumínium egy könnyű, sokoldalú fém, amelyet különféle iparágakban használnak. Fényvisszaverő felülete kihívások elé állítja a hagyományos vágási módszereket, de a szálas lézerek az alumínium lézeres vágását hatékonyan és pontossá teszik. A megfelelő lézerbeállításokat és a tükröződésmentes bevonatokat gyakran használják a vágási teljesítmény optimalizálására.

- Alkalmazások: Repülőgép-alkatrészek (pl. repülőgép-panelek), elektronikai burkolatok, autóalkatrészek, dísztárgyak és jelzések.

- Előnyök: Nagy sebességű vágás, minimális torzítás és kiváló felületi minőség, még vékony vagy bonyolult mintákon is. A lézervágás különböző vastagságú alumíniumlemezeket képes kezelni.

Réz és sárgaréz

Réz és sárgaréz magas hő- és elektromos vezetőképességükről, valamint fényvisszaverő felületükről ismertek. A szálas lézerek hatékonyan vágják ezeket a fémeket, mivel precízen szabályozzák a lézer hullámhosszát és kimenő teljesítményét, minimalizálva a visszaverődést és egyenletes vágást biztosítanak.

- Alkalmazások: Elektromos alkatrészek (például csatlakozók és érintkezők), vízvezeték-szerelvények, díszítőelemek és művészi minták.

- Kihívások: Ezeknek a fémeknek a fényvisszaverő képessége gondos ellenőrzést igényel a lézerforrás károsodásának elkerülése érdekében.

- Előnyök: A lézeres vágás nagy pontosságot és konzisztenciát tesz lehetővé, így ideális a bonyolult formák és finom részletek megmunkálásához réz- és sárgaréz alkalmazásokban.

Titán

A titán nagy szilárdság/tömeg aránya, korrózióállósága és hőállósága nagy értékű anyaggá teszi speciális alkalmazásokhoz. A lézeres vágás kiváló választás a titán megmunkálásához, precíz, tiszta vágásokat biztosít, amelyek megőrzik az anyag integritását és tulajdonságait.

- Alkalmazások: Repülőgép-alkatrészek (beleértve a szerkezeti elemeket), orvosi implantátumok és eszközök, nagy teljesítményű sportfelszerelések és vegyi feldolgozó berendezések.

- Előnyök: A lézeres vágás nagy pontosságot, minimális hőkárosodást és tiszta éleket biztosít még összetett formák előállításakor is.

Egyéb ötvözetek

A lézeres vágást széles körben használják különféle egyéb fémötvözetek feldolgozására, beleértve a nikkelötvözetek, szuperötvözetek és az ipari és nagy teljesítményű alkalmazásokban használt egyedi keverékek feldolgozását.

- Alkalmazások: turbinalapátok, ipari berendezések alkatrészei, speciális szerszámok és magas hőmérsékletű alkalmazások.

- Előnyök: A lézeres vágás pontosságot, megismételhetőséget és összetett formák nagy tűrésszintű vágását kínálja.

Nem fémek

Faipari

A fa lézeres vágását és gravírozását széles körben használják olyan alkalmazásokhoz, amelyek bonyolult mintákat és precíz vágást igényelnek. A CO2 lézerek különösen hatékonyak különféle típusú anyagok feldolgozására faipari, beleértve a puhafákat, keményfákat, furnér, és MDF (közepes sűrűségű farostlemez).

- Alkalmazások: Egyedi bútorok, dísztárgyak, játékok, modellkészítés és feliratozás.

- Előnyök: A lézervágás bonyolult részleteket, sima éleket és minimális elszenesedést vagy elszíneződést tesz lehetővé optimalizált beállítások használata esetén. Az érintésmentes eljárás megakadályozza a fa hasadását vagy sérülését a vágás során.

Akrilok és műanyagok

Akril és egyéb műanyagok Átlátszóságuk, rugalmasságuk és sima felületük miatt népszerű lézervágási anyagok. A CO2 lézerek nagy pontosságot biztosítanak, és képesek vágni vagy gravírozni ezeket az anyagokat anélkül, hogy olvadást vagy vetemedést okoznának.

- Alkalmazások: Reklámtáblák, értékesítési pontok, dekorációs panelek, védőkorlátok és egyedi prototípusok.

- Előnyök: A lézeres vágás csiszolt, sima éleket eredményez, szükségtelenné teszi a másodlagos befejező folyamatokat, és lehetővé teszi a bonyolult minták részletes gravírozását és vágását.

Bőr

A lézeres vágást széles körben használják bőr vágására és gravírozására, pontos formákat és mintákat biztosítva anélkül, hogy kopást vagy torzulást okozna. A CO2 lézerek különösen hatékonyak erre a célra, lehetővé téve a magas szintű testreszabást és művészi tervezést.

- Alkalmazások: Táskák, pénztárcák, övek, cipők és egyedi kiegészítők.

- Előnyök: A lézeres vágás pontosságot, éles vágást és bonyolult részletezést biztosít. Kiváló ismételhetőséget és állandó minőséget kínál, ami különösen fontos a nagyüzemi gyártásnál.

Papír és karton

A lézeres vágás kiváló módszer részlettervek és egyedi formák létrehozására papír- és kartontermékekben. Precíz vágást biztosít mechanikus vágószerszámok nélkül, így ideális kreatív és kereskedelmi projektekhez.

- Alkalmazások: üdvözlőkártyák, csomagoló prototípusok, sablonok, művészeti projektek és promóciós anyagok.

- Előnyök: A lézeres vágás lehetővé teszi a nagy sebességű gyártást részletes pontossággal, tiszta élekkel és összetett minták könnyű létrehozásának lehetőségével.

Szövetek és textíliák

A szövetek és textíliák lézeres vágása precíziós és érintésmentes eljárása miatt népszerűvé vált a divat-, kárpit- és ipari textiliparban. A lézer tiszta vágásokat biztosít, amelyek megakadályozzák a kopást és a torzulást.

- Felhasználási terület: Ruházat, hímzés, kárpit, műszaki textíliák és ipari szövetek.

- Előnyök: A lézeres vágás precíz és konzisztens formákat biztosít, csökkenti az anyagpazarlást, és lehetővé teszi a részletes minták és összetett tervek létrehozását.

Radír

A lézeres vágást gyakran használják gumi alkatrészekhez, így pontos, konzisztens formákat biztosítanak deformáció és szerszámkopás nélkül. Az érintésmentes vágási módszer minimalizálja az anyagi károk kockázatát is.

- Alkalmazások: Tömítések, tömítések, reklámcikkek, szőnyegek és ipari alkatrészek.

- Előnyök: A lézeres vágás nagy pontosságot, állandó minőséget és bonyolult minták létrehozásának lehetőségét biztosítja az anyag integritásának befolyásolása nélkül.

Kompozit anyagok

A kompozit anyagokat, például a repülési és ipari alkalmazásokban használt anyagokat nehéz lehet hagyományos szerszámokkal vágni. A lézervágás precíz és hatékony megoldást kínál, lehetővé téve az összetett formák nagy pontosságú vágását.

- Alkalmazások: Repülőgépalkatrészek, autóipari alkatrészek, ipari panelek és egyedi prototípusok.

- Előnyök: A lézeres vágás bonyolult geometriákat is képes kezelni, és nagy pontosságot ér el, még kihívást jelentő kompozit szerkezeteknél is.

A lézeres vágás korlátai és szempontjai

Lézeres vágáshoz nem alkalmas anyagok

A lézeres vágás sokoldalúsága ellenére bizonyos anyagok nem alkalmasak erre a folyamatra a biztonsági kockázatok, a mérgező kibocsátások vagy a lézerkompatibilitás korlátai miatt.

- PVC (Polivinil-klorid): PVC vágása lézeres technológiával nem javasolt, mert mérgező klórgáz szabadul fel, ami káros a gépre és a kezelőre egyaránt. Ez a gáz korrodálhatja a lézeres berendezést és veszélyeztetheti a munkahely biztonságát.

- Politetrafluor-etilén (PTFE): Teflonként is ismert, a PTFE mérgező füstöket bocsát ki magas hőhatásnak kitéve. Ennek az anyagnak a lézeres vágása súlyos egészségügyi kockázatokhoz és a berendezés károsodásához vezethet, így alkalmatlanná válik lézeres alkalmazásokra.

- Polikarbonát (1 mm-nél nagyobb vastagság esetén): Míg a vékony polikarbonát gravírozható, a vastagabb polikarbonát vágása olvadást és durva éleket eredményezhet, mivel alacsony olvadáspontja és hajlamos az elszíneződésre. Ezenkívül a vastagabb polikarbonát lézervágása veszélyes füstöket bocsát ki.

- Üvegszál: Az üvegszál üvegből és gyantából is áll, ami elpárologva jelentős egészségügyi kockázatokat okozhat. A gyanta komponens mérgező füstöket bocsát ki, míg az üvegkomponens károsítja a lézeroptikát, így alkalmatlanná válik lézeres vágásra.

- Bizonyos nagy fényvisszaverő képességű fémek (bizonyos lézertípusokhoz): Egyes erősen visszaverő fémek, például bizonyos típusú réz és alumínium kihívást jelenthetnek a lézeres vágás során, különösen CO2 esetén. Ezeknek az anyagoknak a visszaverő jellege visszaterelheti a lézersugarat a gépet, ami károsíthatja alkatrészeit. A tükröződésmentes technológiával ellátott szálas lézerek általában alkalmasabbak fényvisszaverő fémek vágására.

Biztonsági szempontok

A lézeres vágás megköveteli a biztonsági protokollok betartását, hogy megvédje a kezelőket és a berendezéseket a nagy teljesítményű lézerekkel, gőzökkel és anyagi melléktermékekkel kapcsolatos veszélyektől.

- Szellőztetés és füstelszívás: A lézeres vágás során gyakran keletkeznek gőzök, gőzök és füst, különösen műanyagok, gumi és egyéb szerves anyagok vágásakor. Ezek a kibocsátások mérgezőek vagy irritálóak lehetnek a kezelőkre nézve, ezért a megfelelő szellőztető és füstelvezető rendszerek elengedhetetlenek a levegőminőség fenntartásához és az egészségügyi kockázatok csökkentéséhez.

- Védőszemüveg: A lézeres vágás nagy intenzitású fényt bocsát ki, amely káros lehet a szemre. A szemsérülések elkerülése érdekében a kezelőknek az adott lézerhullámhossznak megfelelő védőszemüveget kell viselniük.

- Tűzkockázat kezelése: A lézeres vágás nagy hőt termel, ami tűzveszélyt jelent, különösen gyúlékony anyagok, például fa, szövet és papír vágásakor. A tűzbiztonsági intézkedéseknek, mint például a tűzoltó rendszereknek és a tűzoltó készülékeknek könnyen elérhetőnek kell lenniük. A vágási terület folyamatos ellenőrzése segíthet csökkenteni a tűzveszélyt.

- Gépbiztonsági burkolatok: A modern lézervágó gépek gyakran biztonsági burkolattal vannak ellátva, amelyek a lézersugarat tartalmazzák, megakadályozva a véletlen expozíciót és javítva a kezelő biztonságát. Alapvető fontosságú annak biztosítása, hogy a burkolatok sértetlenek és megfelelően működjenek.

- Veszélyes melléktermékek: Bizonyos anyagok, mint például a PVC és a polikarbonát mérgező füstöket bocsátanak ki lézeres vágáskor. Ezeknek az anyagoknak a vágása veszélyes lehet az egészségre, ezért kerülni kell, vagy csak megfelelő füstelvezető és szűrőrendszerrel szabad elvégezni.

Anyagvastagság korlátozások

A vágandó anyag vastagsága közvetlenül befolyásolja a lézervágás teljesítményét, minőségét és hatékonyságát. A lézer teljesítménye és típusa, valamint az anyagjellemzők befolyásolják a hatékonyan vágható maximális vastagságot.

- Lézerteljesítmény és anyagkompatibilitás: Minden lézervágó gépnek van egy meghatározott teljesítménye, amely meghatározza a vágható vastagságot. A nagyobb teljesítményű (például 10 kW-os vagy nagyobb) lézerek vastagabb anyagokat is képesek vágni, de ennek gyakran lassabb vágási sebesség és megnövekedett energiafogyasztás az ára. Például a szálas lézerek jobban megfelelnek a vastag fémekhez, míg a CO2 lézerek a vékony és közepes vastagságú nemfémekkel teljesítenek a legjobban.

- Fémvastagság határértékei: Az olyan fémek esetében, mint a szénacél és a rozsdamentes acél, a szálas lézerek jelentős vastagságot is képesek kezelni, ipari alkalmazások esetén akár 25-30 mm-es vagy annál nagyobb vastagságot is. A gép optimális vastagsághatárának túllépése azonban durvább élekhez, sorjákhoz és csökkentett pontossághoz vezethet, ami befolyásolja a vágás minőségét.

- Nem fémes vastagsági határok: Az olyan anyagok esetében, mint a fa, akril és műanyag, a CO2 lézerek általában kiváló eredményeket biztosítanak közepes vastagságig. Vastagabb nemfémek vágása elszenesedéshez, olvadáshoz és lassabb vágási sebességhez vezethet. Például a vastagabb akril megolvadhat vagy elszíneződhet, ha kisebb teljesítményű CO2 lézerrel vágják.

- A vágás minőségére gyakorolt hatás: Az anyagvastagság növekedésével a jó minőségű élek megőrzése kihívást jelent. A vastagabb anyagoknál nagyobb valószínűséggel vannak hőhatásnak kitett zónák, ami durvább, kevésbé precíz vágásokat eredményez. Alapvető fontosságú a megfelelő lézerteljesítmény és beállítások kiválasztása az optimális vágási minőség eléréséhez, miközben minimalizálja az anyagpazarlást és a gép kopását.

A lézeres vágás minőségét befolyásoló tényezők

Anyagtulajdonságok

A vágandó anyag tulajdonságai jelentős szerepet játszanak a lézervágás minőségének meghatározásában. A különböző anyagok eltérően reagálnak a lézerenergiára, és egyedi tulajdonságaik befolyásolhatják a vágási folyamatot.

- Anyagtípus: A fémek és a nemfémek eltérően reagálnak a lézervágásra. Például a szálas lézerek hatékonyabbak az olyan fémek esetében, mint a szénacél, rozsdamentes acél, alumínium és réz a nagy energiaelnyelési arányuk miatt, míg a CO₂ lézerek jól működnek nem fémekkel, például fával, akrillal és szövetekkel. A lézertípus és az anyag kompatibilitásának megértése kritikus fontosságú a kiváló minőségű vágások eléréséhez.

- Vastagság: Az anyagvastagság jelentősen befolyásolja a lézervágás minőségét. A vastagabb anyagok általában nagyobb lézerteljesítményt igényelnek a tiszta vágás eléréséhez. A vastagság növekedésével azonban kihívást jelent az éles élek és a precíz vágások fenntartása a megnövekedett hőhatású zónák, a lassabb vágási sebesség és az élek lehetséges egyenetlensége miatt. A lézer teljesítményének és sebességének optimalizálása adott vastagságokhoz elengedhetetlen ezeknek a problémáknak a minimalizálásához.

- Reflexiós képesség: Az erősen visszaverő anyagok, mint például az alumínium, a réz és a sárgaréz visszaverhetik a lézersugarat, ami károsíthatja a lézeroptikát és csökkenti a vágási hatékonyságot. A fényvisszaverő anyagok hatékony kezeléséhez gyakran speciális intézkedésekre van szükség, mint például a lézerbeállítások módosítása és a tükröződésgátló bevonatok használata.

- Hővezető képesség: A nagy hővezető képességű anyagok, mint a réz és az alumínium, gyorsan elvezetik a hőt, ami lassabb vágási sebességhez és egyenetlen élekhez vezethet. Hatékony lézervezérlésre és optimalizált vágási paraméterekre van szükség a hőleadás ellensúlyozására és a tiszta vágások elérésére.

- Felület állapota: A felület kidolgozása és tisztasága befolyásolhatja a lézeres vágás minőségét. Például a fémek felületén lévő rozsda, szennyeződés vagy olaj egyenetlen vágáshoz és rossz élminőséghez vezethet. Az anyag megfelelő előkészítése és tisztítása vágás előtt jelentősen javíthatja az eredmények minőségét.

Lézer paraméterek

Maga a lézer paraméterei, beleértve a teljesítményt, a frekvenciát és a sugárminőséget, döntő szerepet játszanak a vágás minőségének meghatározásában.

- Lézerteljesítmény: A lézer teljesítményét az anyag típusának és vastagságának megfelelően kell beállítani. Vastag fémek vágásához nagy teljesítményre lehet szükség, de a túl nagy teljesítmény elszenesedést, durva éleket és túlzott hőhatást okozó zónákat okozhat vékonyabb anyagokban. A kiegyensúlyozó teljesítmény precíz vágást tesz lehetővé az élminőség romlása nélkül.

- Sugárminőség: A lézersugár minősége, amelyet gyakran sugármódnak vagy M2-tényezőnek neveznek, befolyásolja, hogy a lézer milyen pontosan tud fókuszálni egy adott pontra. A kiváló minőségű sugár finomabb, koncentráltabb lézerfoltot eredményez, ami tisztább vágásokat és bonyolultabb részleteket eredményez. A rossz gerendaminőség szélesebb vágásszélességekhez és durvább élekhez vezethet.

- Frekvencia- és impulzusbeállítások: Impulzuslézereknél a frekvencia és az impulzus időtartamának beállítása befolyásolhatja a vágási folyamatot. A magasabb frekvenciák finom, részletes vágásokhoz használhatók, míg az alacsonyabb frekvenciák jobban megfelelnek a vastagabb vágásokhoz, amelyek mélyebb behatolást igényelnek. Ezeknek a beállításoknak az adott anyaghoz való optimalizálása elengedhetetlen a kívánt vágási minőség eléréséhez és a hibák minimalizálásához.

- Segédgáz típusa és nyomása: Segédgázokat, például oxigént, nitrogént vagy sűrített levegőt használnak a lézeres vágás során, hogy eltávolítsák az olvadt anyagot a vágott területről, lehűtsék a munkadarabot és megakadályozzák az oxidációt. A gáz típusa és nyomása befolyásolja az élminőséget és a vágási sebességet. Például az oxigén reaktív vágást hoz létre, amely növeli a sebességet, de oxidált élt hagyhat maga után, míg a nitrogén tiszta, nem oxidált éleket biztosít, amelyek ideálisak a rozsdamentes acélhoz.

Vágási sebesség és fókusz

Az a sebesség, amellyel a lézer áthalad az anyagon, és a fókusz pontossága kritikus tényezők, amelyek befolyásolják a vágás minőségét.

- Vágási sebesség: A vágási sebességet gondosan hozzá kell igazítani az anyag típusához és vastagságához. A túl gyors vágás hiányos vágásokat, durva éleket és rossz minőséget eredményezhet. Ezzel szemben a túl lassú vágás túlzott hőfelhalmozódáshoz vezethet, ami az anyag deformálódását, megnövekedett sorja kialakulását és szélesebb hőhatású zónákat okozhat. Az optimális vágási sebesség megtalálása sima, precíz vágást és magas termelékenységet biztosít.

- Fókuszpozíció: Az optimális vágási minőség érdekében a lézersugár fókuszpontját az anyag felületéhez képest pontosan kell beállítani. A fókuszhelyzet befolyásolja az energia koncentrációját a vágási pontban, befolyásolja a vágás szélességét és az él minőségét. A megfelelően fókuszált sugarak keskeny vágásokat eredményeznek minimális hőhatású zónákkal, míg a helytelen fókuszálás durva élekhez, csökkent pontossághoz és rossz minőségű vágásokhoz vezethet. A modern lézergépek automatikus élességállítási képességei növelik a vágási pontosságot azáltal, hogy dinamikusan állítják be a fókuszt az anyagvastagság és a felületi feltételek alapján.

- Kerf Width: A vágás szélességét, az úgynevezett bevágást, befolyásolja a lézer fókusza és az anyag tulajdonságai. A keskeny bevágás javítja a pontosságot és csökkenti az anyagpazarlást. A konzisztens fókusz fenntartása és a lézerparaméterek optimalizálása kulcsfontosságú az egyenletes vágásszélesség eléréséhez a vágásokon.

A megfelelő lézeres vágógép kiválasztása

Anyagtípus és kompatibilitás

A különböző lézervágó gépeket meghatározott anyagtípusokhoz optimalizálták, így a vágni kívánt anyagok ismerete elengedhetetlen. A lézervágó gépeknek két elsődleges típusa létezik, amelyek mindegyike megfelel az adott anyagjellemzőknek:

- Szállézeres vágógépek: A szálas lézerek ideálisak fémek vágására nagy energiasűrűségük és hatékonyságuk miatt. Jól használhatók fényvisszaverő fémek, például alumínium, réz és sárgaréz, valamint más fémek, például szénacél, rozsdamentes acél és titán vágására. A szálas lézerek kiváló pontosságot és vágási sebességet is kínálnak, így a legjobb választás az olyan iparágakban, mint az autóipar, a repülőgépipar és a fémgyártás.

- CO2 lézeres vágógépek: A CO2 lézerek rendkívül hatékonyak a nem fémes anyagok, például a fa, akril, bőr, szövet, gumi és papír esetében. Ezeket a lézereket általában olyan iparágakban használják, mint a jelzőtáblák, a fafeldolgozás, a textilgyártás és a csomagolás. A CO2 lézerek vékony fémeket is képesek vágni, de a legalkalmasabbak olyan alkalmazásokhoz, amelyek nem fémes anyagokon precíz, tiszta vágást igényelnek.

Anyagvastagság és lézerteljesítmény-követelmények

A vágandó anyag vastagsága közvetlen hatással van a lézervágó gép teljesítményigényére. A vastagabb anyagok nagyobb teljesítményt igényelnek a tiszta és hatékony vágás érdekében, míg a vékonyabb anyagok alacsonyabb teljesítménybeállításokat igényelnek a pontosság és az ellenőrzés érdekében.

- Nagy teljesítmény vastag fémekhez: Vastag fémek vágásához (pl. 10 mm vagy több) nagy teljesítményű, például 3 kW vagy nagyobb szálas lézer használata javasolt. Ez a teljesítményszint biztosítja, hogy a lézer teljesen áthatoljon az anyagon, és tiszta élt hozzon létre túlzott hőhatás zónák nélkül.

- Közepes teljesítmény vékony és közepes anyagokhoz: A közepes teljesítményű lézerek (1-2 kW) hatékonyak vékony és közepes vastagságú fémek és nemfémek vágására. Ez a teljesítménytartomány sokoldalú, és gyakran használják fémgyártásban, reklámozásban és fogyasztási cikkekben.

- Alacsony teljesítmény vékony és érzékeny anyagokhoz: A kisebb teljesítményű lézerek ideálisak vékony anyagokhoz, például papírhoz, szövethez és bizonyos műanyagokhoz. Megakadályozzák az égést vagy a vetemedést, különösen a hőre érzékeny anyagoknál. Az állítható teljesítménybeállításokkal rendelkező CO2 lézerek jól illeszkednek ezekhez az alkalmazásokhoz, rugalmasságot kínálva a kényes és bonyolult kialakításokhoz.

Pontossági és részletességi követelmények

A lézeres vágógépek bonyolult részleteket és finom vágásokat képesek előállítani. Ha az alkalmazás nagy pontosságot és bonyolult tervezést igényel, a sugár minősége, a vezérlőrendszer pontossága és a fókuszpontosság kritikus tényezővé válik.

- Nagy pontosság az összetett kialakításokhoz: A szálas lézerek nagy pontosságot biztosítanak, így ideálisak az összetett formákat és bonyolult részleteket igénylő alkalmazásokhoz. Az olyan iparágak, mint az elektronika, az orvosi eszközök gyártása és az ékszergyártás, profitálnak a finom fókuszú és stabil vezérlőrendszerekkel rendelkező lézervágó gépekből.

- Közepes pontosság az alapvető formákhoz és a nagy vágásokhoz: Az olyan alkalmazásokhoz, amelyek nem igényelnek extrém pontosságot, mint például az általános fémgyártás, építés vagy jelzések, gyakran elegendő egy szabványos CO2- vagy szálas lézer közepes pontosságú képességekkel. Ezek a gépek hatékonyak egyszerű vágásokhoz és nagyobb alkatrészekhez, ahol az extrém részletesség nem olyan kritikus.

Sebesség és termelési mennyiség

A szükséges forgácsolási sebesség és gyártási mennyiség szintén befolyásolja a gép kiválasztását. Egyes lézervágó gépeket nagy sebességű gyártásra optimalizálták, míg mások a lassabb sebességű precizitásra helyezik a hangsúlyt.

- Nagy sebességű gyártás: A szálas lézerek a fémeken végzett nagy sebességű teljesítményükről ismertek, ami gyorsabb gyártási időt tesz lehetővé az olyan iparágakban, mint az autóipar és a repülőgépipar. Ez a sebességelőny segít fenntartani a hatékonyságot, és elengedhetetlen a nagy volumenű gyártási körülmények között.

- Közepes sebesség a részletes munkához: A CO2 lézerek lassabb sebességgel működhetnek, mint a szálas lézerek, különösen fémek vágásakor. A nem fémeken végzett részletes munkához azonban a CO2 lézerek kiváló egyensúlyt kínálnak a sebesség és a pontosság között.

A gép jellemzői és testreszabási lehetőségek

A fejlett funkciók és testreszabási lehetőségek javítják a lézervágó gépek alkalmazkodóképességét és hatékonyságát bizonyos alkalmazásokban. A lézervágó gép kiválasztásakor vegye figyelembe a következő jellemzőket az Ön igényei alapján:

- Autofókusz és állítható ágymagasság: Az automatikus élességállítási képességgel és állítható ágymagassággal rendelkező gépek pontos beállítást tesznek lehetővé különböző vastagságú anyagok vágásakor. Az automatikus élességállítás optimalizálja a lézerpozíciót a tiszta, tiszta vágás érdekében, míg az ágymagasság-beállítás különböző méretű anyagokhoz igazodik.

- Forgótengelyes és kettős munkaasztalok: Azon felhasználók számára, akiknek hengeres vagy cső alakú anyagokat kell vágniuk, előnyös a forgótengelyes opció. A kettős munkaasztal a termelékenységet is növeli azáltal, hogy lehetővé teszi az egyik munkadarab be- és kirakodását, miközben egy másikat vágás közben.

- Füst elszívás és biztonsági burkolatok: A kiváló minőségű füstelszívó rendszerek és biztonsági burkolatok elengedhetetlenek a biztonságos munkakörnyezet fenntartásához, különösen olyan anyagok vágásakor, amelyek mérgező füstöket bocsátanak ki. A beépített elszívórendszerrel rendelkező gépek csökkentik a levegőben lebegő szennyeződéseket, és védik a kezelőket a lézeres expozíciótól.

- Szoftver és vezérlőrendszerek: A lézervágó gépeket általában CNC szoftver vezérli, lehetővé téve a vágási út, a sebesség és a teljesítmény precíz vezérlését. A fejlett szoftverfunkciók közé tartozik a mintafelismerés, az automatikus egymásba ágyazás és a valós idejű megfigyelés, amelyek javíthatják a hatékonyságot és csökkenthetik az anyagpazarlást.

Költségvetési és költségmegfontolások

A lézervágó gépek különböző árfekvésekkel rendelkeznek, amelyeket olyan tényezők befolyásolnak, mint a teljesítmény, a gép típusa és a további jellemzők. Fontos mérlegelni a kezdeti költségeket a hosszú távú termelékenységgel és a megtérüléssel.

- Belépő szintű gépek: Az alacsonyabb teljesítményű és kevesebb funkciójú belépő szintű gépek alkalmasak kisvállalkozások és vékony anyagokkal dolgozó hobbi számára. Ezek a gépek gyakran kínálnak alapvető funkciókat megfizethető áron, így a szerény igényekkel rendelkezők számára is elérhetőek.

- Középkategóriás gépek: A közepes teljesítményű és alapvető jellemzőkkel rendelkező középkategóriás lézervágók olyan kis- és középvállalkozások számára alkalmasak, valamint olyan iparágakban, amelyeknek megbízható, sokoldalú gépekre van szükségük a legmagasabb szintű specifikációk nélkül. Ezek a gépek egyensúlyban tartják a teljesítményt és a költségeket, így jó választás a mérsékelt termelési igényű vállalkozások számára.

- Csúcskategóriás ipari gépek: A nagy teljesítményű, funkciókban gazdag gépeket olyan nagyméretű műveletekre tervezték, amelyek nagy sebességű, nagy pontosságú vágást igényelnek különböző anyagokon. Noha ezeknek a gépeknek magasabb az előzetes költsége, gyakran gyorsabb feldolgozást, nagyobb termelékenységet és hosszú távú tartósságot kínálnak, ami indokolja a nagy igényű környezetekbe történő befektetést.

Összegzés

Szerezzen lézeres vágási megoldásokat

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.