A fiebr lézeres vágási technológia megértése

Hogyan működik a szálas lézeres vágás?

Milyen anyagokat lehet feldolgozni szállézeres vágási eljárással?

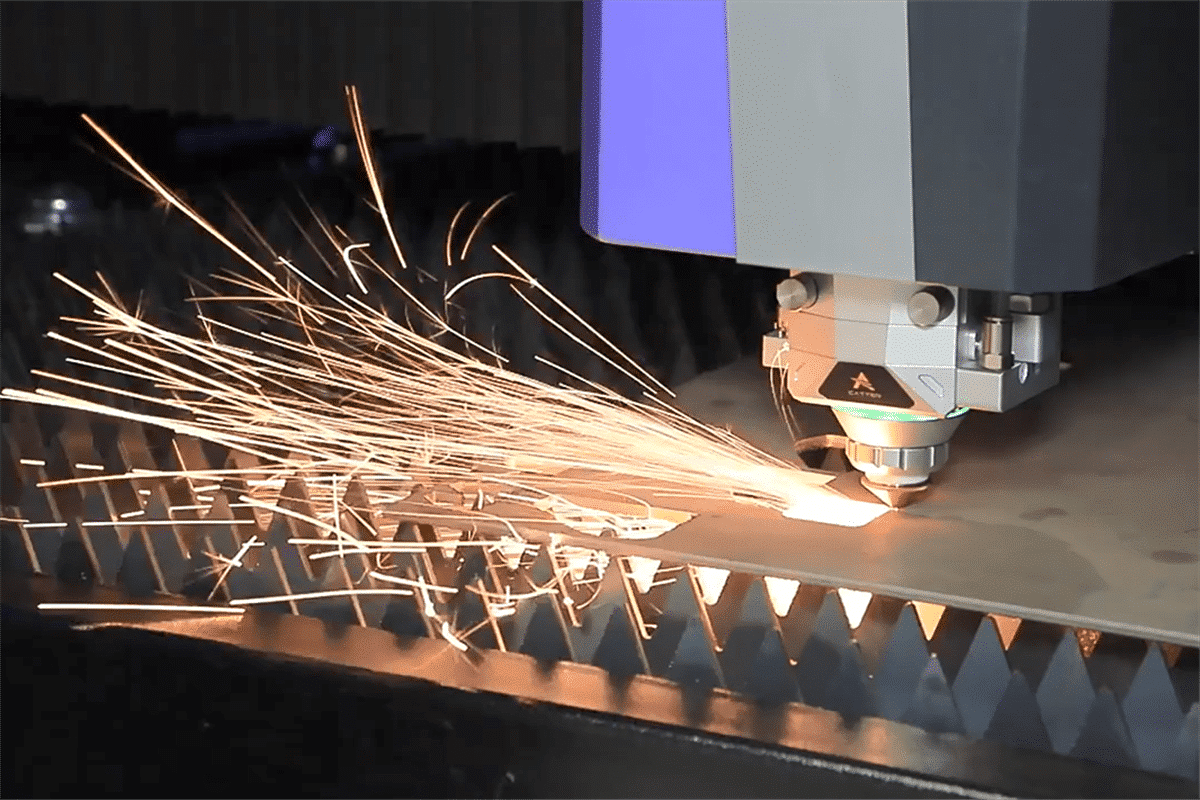

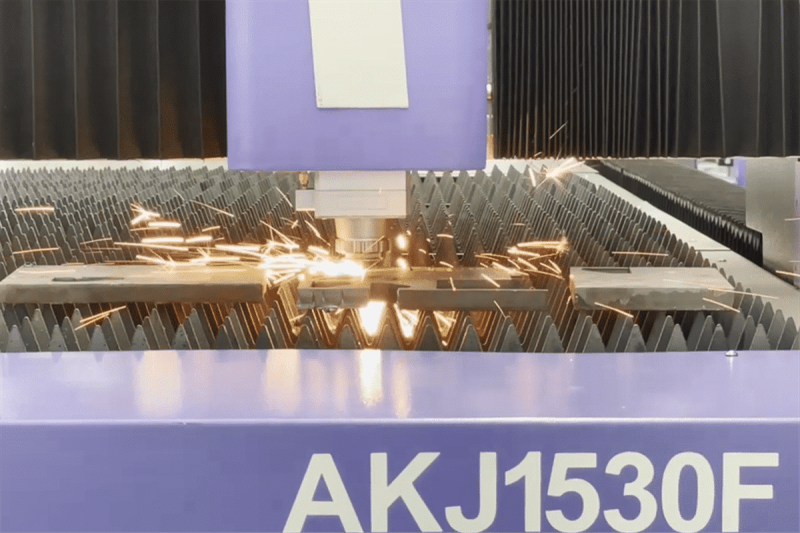

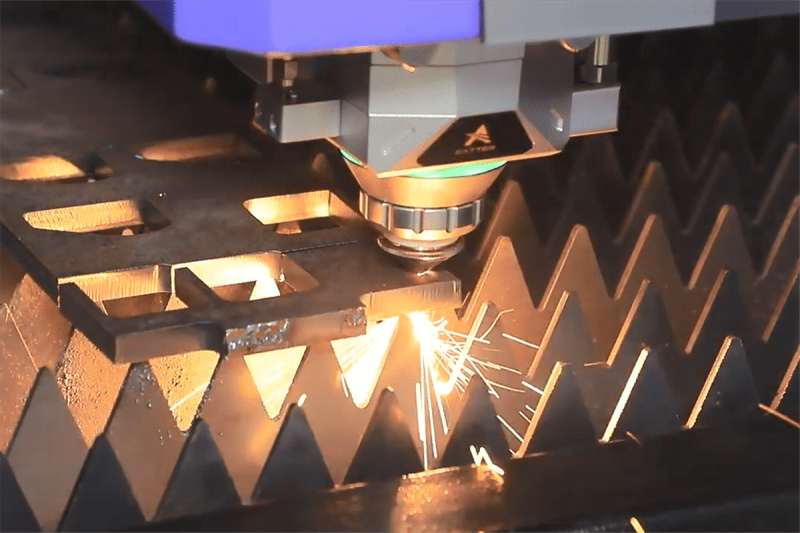

Szállézeres vágógép nagy hatékonyságáról és sokoldalúságáról ismert, különösen különféle fémanyagok vágásakor. A szálas lézervágó gép nagy teljesítménysűrűsége pontosan és gyorsan tudja vágni ezeket a fémeket:

- Rozsdamentes acél: A szálas lézerrel különböző minőségű rozsdamentes acélokat lehet vágni kiváló élminőséggel és minimális hőtorzítással, amelyet általában az autóiparban, a repülőgépiparban és az építőiparban használnak.

- Enyhe acél: A szálas lézervágás ideális különféle vastagságú lágy acéllemezekhez és lemezekhez, amelyeket általában különféle szerkezeti alkalmazásokban és általános gyártásban használnak.

- Alumínium: A szálas lézeres vágási eljárás ideális alumíniumlemezek és -ötvözetek vágására, amelyeket gyakran használnak repülőgép- és autóipari alkalmazásokban.

- Réz: A réz egy nagy vezetőképességű fém, amely szálas lézergenerátorral hatékonyan vágható, így alkalmas elektromos alkatrészek, csövek és dekorációs alkatrészek gyártására és feldolgozására.

- Sárgaréz: A szálas lézerekkel precízen vágható a sárgaréz, amely a dekoratív alkalmazásairól ismert fémötvözet.

- Horganyzott acél: A szálas lézergenerátorok vághatják az építőiparban és a gyártásban általánosan használt horganyzott acélt.

- Titán: A szálas lézergenerátorok képesek vágni a titánt, egy könnyű, de erős fémet, amelyet a repülőgépiparban és az orvosi iparban használnak.

- Egyéb fémötvözetek: A szállézeres vágási eljárás alkalmas különféle speciális alkalmazásokban használt fémötvözetek vágására, kiterjesztve alkalmazásukat a különböző iparágakban.

Melyek a hagyományos fémvágási eljárások?

Plazma vágás

Vízsugaras vágás

A vízsugaras vágás olyan megmunkálási folyamat, amely nagynyomású vízáramot vagy víz és csiszolóanyag keverékét alkalmazza különféle anyagok átvágására. Ezt a technikát gyakran használják olyan anyagok precíziós vágására, amelyek érzékenyek lehetnek más módszerekkel, például lézeres vagy plazmavágással előidézett magas hőmérsékletekre. A vízsugaras vágásnak két fő típusa van:

- Tiszta vízsugaras vágás: Ez a módszer fókuszált vízáramot használ puhább anyagok, például gumi, hab és bizonyos műanyagok vágására. A tiszta vízsugaras vágás ideális olyan anyagokhoz, amelyekhez nincs szükség a csiszolószemcsék hozzáadott vágási erejére.

- Csiszoló vízsugaras vágás: Ebben a folyamatban a csiszolószemcséket (általában gránátot) keverik a vízárammal a vágási teljesítmény növelése érdekében. Ez lehetővé teszi, hogy a koptató vízsugarak átvágjanak keményebb anyagokat, például fémet, követ, kerámiát és kompozitokat. A vízsugárban lévő csiszolószemcsék erodálják és átvágják az anyagot. Ebben a cikkben az ilyen típusú csiszoló vízsugaras vágásról beszélünk fémvágáshoz.

Lángvágás

A lángvágás, más néven oxi-üzemanyag vágás, egy termikus vágási eljárás, amely a gáz és az oxigén égésekor keletkező hőt használja fel fém vágására. Különösen alkalmas vasfémek vágására, és használható manuálisan vagy CNC rendszerrel az automatikus vágáshoz. A lángvágási folyamat a következő lépéseket tartalmazza:

- Előmelegítés: A fémet az olvadáspontja alatti hőmérsékletre előmelegítik. Ez úgy történik, hogy a lángot a fémfelületre irányítják. Az előmelegítés csökkenti a vágási folyamathoz szükséges oxigén mennyiségét.

- Vágás: Miután a fém megfelelően előmelegedett, oxigénsugarat irányítanak az előmelegített fémre. A nagynyomású oxigénsugár reakcióba lép a fémmel, vas-oxidot vagy salakot képezve. Az exoterm reakció további hőt bocsát ki, megolvadva a fém. Az olvadt fémet ezután az oxigénsugár ereje elfújja, vágást hozva létre.

Szállézeres vágás VS hagyományos fémvágási eljárások

Működés elve

- Szállézeres vágás: Ez a folyamat egy szálas lézerforrás által generált nagy teljesítményű lézersugarat használ. A lézersugarat fókuszálják és a vágandó anyagra irányítják, megolvasztják vagy elpárologtatják azt az előre meghatározott vágási útvonalon.

- Plazmavágás: Ionizált gáz (plazma) nagy sebességű sugárral történő megolvasztását és eltávolítását jelenti. A plazmát elektromos ív gázon való átengedésével állítják elő.

- Vízsugaras vágás: A vízsugaras vágás nagynyomású vízáramot használ (néha csiszolóanyaggal, például gránáttal keverve) az anyagok átvágására. A csiszoló vízsugár erózióval, nem pedig megolvadással képes átvágni az anyagok széles skáláját.

- Lángvágás: Magas hőmérsékletű lángot (tipikusan oxi-üzemanyagot) használ az anyag felmelegítésére a gyulladási pontig. Ezután oxigénáramot irányítanak a felmelegített anyagra, ami oxidálódik, és salakként elszáll.

Anyagkompatibilitás

- Szállézeres vágás: Sokoldalú és sokféle anyag vágására alkalmas, beleértve a fémeket, mint az acél, alumínium, réz és sárgaréz. Különösen hatékony vékony és közepes vastagságú fémekhez.

- Plazmavágás: Jól használható különféle vezető anyagokhoz, beleértve a vas- és színesfémeket is. Különösen hatékony vastag anyagok vágására.

- Vízsugaras vágás: Sokoldalú, és sokféle anyagon képes átvágni, beleértve a fémeket, műanyagokat, kompozitokat, követ, üveget és kerámiát.

- Lángvágás: Általában vastagabb fémek, különösen szénacél vágására használják. Kevésbé hatékony színesfémek, például alumínium és rozsdamentes acél vágására.

Precíziós képesség

- Szállézeres vágás: Nagy pontosságot és pontosságot kínál, különösen bonyolult és részletes vágásokhoz. A fókuszált lézersugár finom szabályozást tesz lehetővé a vágási folyamat felett, így finom tűréseket tesz lehetővé, és sima éleket eredményez.

- Plazmavágás: Általában jó pontosságot biztosít, de előfordulhat, hogy a vágás minősége nem olyan jó, mint a lézervágásé, különösen az élek simasága és részletessége tekintetében.

- Vízsugaras vágás: Jó pontosságot biztosít, különösen vastagabb anyagok esetén, de a pontosságot befolyásolhatják olyan tényezők, mint az anyagvastagság és a vágás sebessége.

- Lángvágás: Általában alacsonyabb pontosságot biztosít a lézeres vágáshoz képest. A legalkalmasabb olyan alkalmazásokhoz, ahol a pontosság nem kritikus követelmény, például szerkezeti acélgyártásban.

Sebesség képesség

- Szállézeres vágás: Általában gyorsabb, mint sok hagyományos módszer, különösen vékony és közepes vastagságú anyagok esetén. A lézeres vágási sebességet olyan tényezők befolyásolják, mint a lézer teljesítménye és az anyag típusa.

- Plazmavágás: Bár gyors lehet, különösen vastag anyagok esetén, a plazmavágás sebessége korlátozott lehet a lézervágáshoz képest.

- Vízsugaras vágás: lassabb, mint a lézervágás, különösen vastag anyagok esetén. A vágási sebességet olyan tényezők befolyásolhatják, mint az anyag típusa és vastagsága.

- Lángvágás: A lézervágáshoz képest lassabb, különösen vastagabb anyagok esetén. A vágási sebesség az anyag vastagságától függően változhat.

Vastagsági képesség

- Szállézeres vágás: Vékony és vastag anyagokhoz egyaránt hatékony, de a rendkívül vastag szakaszokon korlátai lehetnek.

- Plazmavágás: Jól ismert arról, hogy képes átvágni vastag fémeket, így előnyös választás a nagy vágási teljesítményt igénylő alkalmazásokhoz.

- Vízsugaras vágás: Hatékonyan képes átvágni vastag fémeket, de a konkrét képességek az anyag tulajdonságaitól függenek. A vastagabb anyagoknál kisebb vágási sebességre lehet szükség a megfelelő behatolás érdekében.

- Lángvágás: Anyagok tekintetében korlátozott, és vastag szénacél vágására a leghatékonyabb.

Hő által érintett zóna (HAZ)

- Szállézeres vágás: A hagyományos módszerekhez képest kisebb hőhatású zónát hoz létre, minimálisra csökkentve az anyag torzulásának vagy vetemedésének kockázatát.

- Plazmavágás: Általában nagyobb HAZ-t eredményez, ami befolyásolhatja az anyag tulajdonságait, különösen a vékonyabb részeken.

- Vízsugaras vágás: Sima szélt hagy, de a vágás enyhén elvékonyodhat. Az eljárás hidegvágásnak minősül, ami minimális hőhatást okozó zónákat eredményez.

- Lángvágás: Nagyobb hőhatás zónát hoz létre, ami jelentősebb hőtorzulást eredményezhet.

Működési költségek

- Szállézeres vágás: Ennek magasabbak lehetnek a kezdeti beruházási költségei, de általában alacsonyabbak a működési költségek hosszú távon az energiahatékonyság és a minimális fogyóeszközök miatt.

- Plazmavágás: Általában alacsonyabb kezdeti költségekkel jár, de magasabb folyamatos költségekkel járhat a fogyóeszközök, például az elektródák és a gázok esetében.

- Vízsugaras vágás: Ez drágább lehet az üzemeltetési költségek szempontjából, különösen a nagynyomású vízszivattyú és a csiszolóanyag miatt.

- Lángvágás: Alacsonyabb kezdeti beruházás, de az üzemeltetési költségek magasabbak lehetnek a tüzelőgáz-fogyasztás miatt.

Összesít

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.