Fiber lézeres vágás VS plazma vágás

A fémgyártás dinamikus világában a megfelelő forgácsolási technológia kiválasztása segít a pontosság, a hatékonyság és a költséghatékonyság elérésében. A szálas lézervágás és a plazmavágás két kiemelkedő módszer, amelyek forradalmasították az iparágat. Ez a cikk átfogó összehasonlítást nyújt a szálas lézeres vágásról és a plazmavágásról, feltárva azok elveit, előnyeit, korlátait és ideális alkalmazásait. Az egyes módszerek sajátosságaiban való elmélyüléssel arra törekszünk, hogy olyan ismeretekkel ruházzuk fel Önt, amelyek megalapozott döntéseket hozhatnak, amelyek összhangban vannak az Ön gyártási igényeivel és javítják működési képességeit.

Tartalomjegyzék

Mi az a szálas lézeres vágás?

Definíció és alapelvek

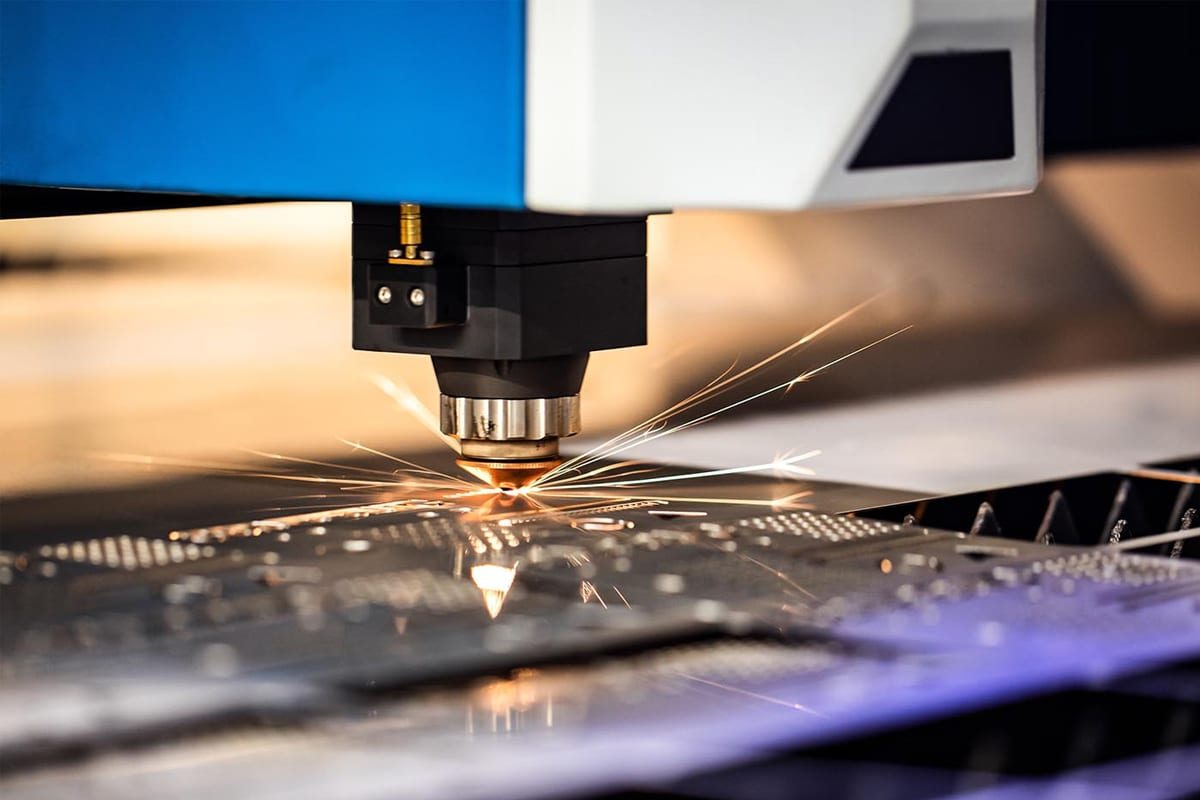

A szálas lézervágás egy modern gyártási eljárás, amely nagy teljesítményű szálas lézersugarat használ az anyagok kivételes pontossággal és gyorsasággal történő vágására és gravírozására. A technológia a ritkaföldfém-elemekkel adalékolt optikai szálak fényének felerősítésén alapul, így fókuszált lézersugarat eredményez, amely képes szabályozott módon olvasztani, égetni vagy elpárologtatni az anyagokat. Ez a módszer széles körben elismert fémvágási hatékonyságáról, és a hagyományos forgácsolási technikákhoz képest kiváló élminőséget kínál.

Hogyan működnek a szálas lézerek

A szálas lézeres vágás középpontjában maga a szálas lézergenerátor áll, amely a következő elveken működik:

- Lézergenerálás: A maglézer kis teljesítményű fénysugarat bocsát ki, amelyet azután egy ritkaföldfém elemekkel, például itterbiummal adalékolt optikai kábelbe vezetnek.

- Erősítés: Ahogy a fény áthalad az adalékolt szálon, kölcsönhatásba lép a ritkaföldfém-ionokkal, és további, azonos hullámhosszúságú és fázisú fotonokat bocsát ki – ezt a folyamatot stimulált emissziónak nevezik. Ez a fényt erős lézersugárrá erősíti.

- Sugártovábbítás: A felerősített lézerfényt rugalmas optikai kábeleken keresztül továbbítják a vágófejhez anélkül, hogy bonyolult tükrökre vagy lencsékre lenne szükség.

- A sugár fókuszálása: A vágófej egy lencsét tartalmaz, amely a lézersugarat az anyag felületének egy nagyon kis pontjára fókuszálja, így rendkívül nagy teljesítménysűrűséget ér el.

- Anyagkölcsönhatás: A koncentrált energia megolvasztja vagy elpárologtatja az anyagot a fókuszpontban. Segédgázokat, például nitrogént vagy oxigént gyakran használnak az olvadt anyag elfújására, javítva a vágási folyamatot és megakadályozva az oxidációt.

- Ellenőrzött mozgás: Számítógépes numerikus vezérlő (CNC) rendszer irányítja a vágófej vagy a munkadarab mozgását, pontos mintákat követve a kívánt vágási formák elérése érdekében.

Előnyök

- Nagy pontosság és minőség: A szálas lézerek kis fókuszátmérőt és nagy energiasűrűséget produkálnak, ami finom, tiszta vágásokat eredményez minimális termikus torzítással.

- Hatékonyság: Gyorsabb vágási sebességet kínálnak, különösen vékony és közepes vastagságú anyagoknál, növelve a termelékenységet.

- Sokoldalúság: Fémek széles körének vágására alkalmas, beleértve acélt, rozsdamentes acélt, alumíniumot, sárgarézet és rezet.

- Alacsony karbantartási igény: A szálas lézergenerátorok szilárdtest kialakításúak, a fényforrásban nincsenek mozgó alkatrészek vagy tükrök, így csökken a karbantartási igény és az állásidő.

- Energiahatékonyság: A hagyományoshoz képest kevesebb energiát fogyasztanak CO2 lézervágó gépek és plazmavágó rendszerek, ami alacsonyabb működési költségeket eredményez.

- Hosszú élettartam: A szálas lézerekben lévő diódák élettartama hosszú, gyakran meghaladja a 100 000 üzemórát.

- Kompakt kialakítás: A száloptikai szállítórendszer kompaktabb gépterületet tesz lehetővé, értékes alapterületet takarítva meg.

Hátrányok

- Magas kezdeti befektetés: A fejlett technológia és alkatrészek magasabb kezdeti költségeket eredményeznek, mint más vágási módszerek, például a plazmavágás.

- Anyagkorlátozások: A szálas lézerek kevésbé hatékonyak vastagabb anyagokon (általában 25 mm feletti acél esetén), és nem alkalmasak nem fémes anyagokhoz, például fa vagy műanyagokhoz.

- A fényvisszaverő anyagokkal kapcsolatos kihívások: A nagy fényvisszaverő képességű fémek, például a réz és a sárgaréz vágása kihívásokat jelenthet a lézerforrást károsító esetleges visszaverődés miatt, bár a modern gépek rendelkeznek olyan funkciókkal, amelyek csökkentik ezt a kockázatot.

- Műszaki szakértelem szükséges: A kezelőknek speciális képzésre van szükségük a berendezés kezeléséhez és a vágási paraméterek optimalizálásához a különböző anyagokhoz.

Alkalmazások

A szálas lézervágást számos iparágban alkalmazzák pontosságának és hatékonyságának köszönhetően:

- Repülőgép: Komplex alkatrészek vágásához, amelyek nagy pontosságot és minimális hőhatást igényelnek.

- Autóipar: Olyan alkatrészek gyártása, mint a karosszériaelemek, motoralkatrészek és bonyolult kialakítások.

- Elektronika: Elektronikus eszközökben és áramkörökben használt apró, precíz alkatrészek vágása.

- Orvosi eszközök: nagy pontosságot igénylő sebészeti műszerek és orvosi berendezések gyártása.

- Fémgyártás: Általános gyártási munka, amely egyedi fém alkatrészeket, burkolatokat és szerkezeti elemeket foglal magában.

- Ékszerkészítés: Bonyolult minták készítése nemesfémekből nagy pontossággal.

- Jelzések és dekoratív művészetek: Részletes fémtáblák, műtárgyak és díszítőelemek készítése.

A szálas lézervágás erősségeit kihasználva a gyártók kiváló minőséget érhetnek el, csökkenthetik a gyártási időt, és bővíthetik képességeiket, hogy megfeleljenek a modern iparágak igényes igényeinek.

Mi az a plazmavágás?

Definíció és alapelvek

A plazmavágás egy termikus vágási eljárás, amely nagy sebességű ionizált gázsugarat, úgynevezett plazmát alkalmaz az elektromosan vezető anyagok olvasztására és leválasztására. A folyamat során elektromos ívet hoznak létre, amely áthalad a gázon, és plazmává alakítja, amely akár 30 000 ℃ (54 000 ℉) hőmérsékletet is képes elérni. Ez az intenzív hő megolvasztja a fémet, míg a nagy sebességű gáz mozgási energiája eltávolítja az olvadt anyagot, tiszta vágást hozva létre. A plazmavágást széles körben használják a vastag fémek vágásának hatékonysága és a különféle vezető anyagok megmunkálására való képessége miatt.

Hogyan működik a plazmavágás

A plazmavágási folyamat a következő elveken működik:

- Az ív indítása: Egy elektromos áramforrás egyenáramú (DC) ívet hoz létre a plazmaégő belsejében lévő elektróda (negatív töltés) és a munkadarab között (pozitív töltés).

- Gázionizáció: A sűrített gázt (például levegőt, nitrogént, argont vagy oxigént) egy keskeny fúvókán keresztül nagy sebességgel az ívbe nyomják. Az ív intenzív energiája ionizálja a gázt, és plazmává alakítja.

- Plazmasugár kialakulása: A plazma fókuszált, nagy sebességű ionizált gázsugárként lép ki a fúvókából. A keskeny fúvóka szűkíti az ívet, növelve annak hőmérsékletét és sebességét.

- Anyagolvadás: A plazmasugár rendkívül magas hőmérsékletet ér el, megolvasztja az anyagot az érintkezési ponton.

- Anyageltávolítás: A nagy sebességű plazma és másodlagos gázok elfújják az olvadt fémet a vágástól, keskeny vágást hagyva hátra.

- Szabályozott mozgás: A plazmapisztolyt a kívánt vágási útvonalon vezetik, akár manuálisan, akár számítógépes numerikus vezérlőrendszeren (CNC) keresztül, a precíz vágások elérése érdekében.

Előnyök

- Vastag anyagok vágására való képesség: A plazmavágás kiváló vastag fémlemezek vágásakor, gyakran akár 80 mm-ig (3 hüvelykig), a plazmarendszer teljesítményétől függően.

- Sokoldalúság: Hatékony minden elektromosan vezető fémre, beleértve a szénacélt, rozsdamentes acélt, alumíniumot, rézt, sárgarézt és öntöttvasat.

- Nagy vágási sebesség: Gyorsabb, mint az oxi-üzemanyag vágás 50 mm-nél vastagabb anyagoknál, javítva a fémgyártási feladatok termelékenységét.

- Alacsonyabb kezdeti beruházás: Általában alacsonyabb előzetes költségek a szálas lézervágó rendszerekhez képest, így elérhetővé válik a kis- és középvállalkozások számára.

- Könnyű használat: Egyszerűbb beállítás és kezelés, kevesebb műszaki szakértelem szükséges a lézervágó rendszerekhez képest.

- Hordozhatóság: A plazmavágó berendezés viszonylag kompakt és hordozható lehet, alkalmas helyszíni javításra és építési munkákra.

Hátrányok

- Alacsonyabb pontosság: A plazmavágás szélesebb bevágást (vágási szélességet) és kevésbé precíz vágásokat eredményez a szálas lézeres vágáshoz képest, ami további simítást igényelhet.

- Hőhatású zóna (HAZ): Nagyobb HAZ-t hoz létre, amely megváltoztathatja a fém tulajdonságait a vágási él közelében, és vetemedéshez vagy torzuláshoz vezethet.

- Durvább élminőség: Az éleken több salak (maradék salak) és érdesség lehet, ami másodlagos feldolgozást tesz szükségessé a jó minőségű felületkezelést igénylő alkalmazásoknál.

- Korlátozott finom részletek képessége: Nem ideális bonyolult minták vagy kis lyukak vágásához a plazmaív mérete és a bevágás szélessége miatt.

- Magasabb energiafogyasztás: Általában több áramot fogyaszt, mint a szálas lézeres rendszerek, ami idővel megnövekedett működési költségekhez vezet.

- Biztonsági veszélyek: Erős fényt, zajt és füstöt bocsát ki, amely megfelelő biztonsági intézkedéseket, például szemvédelmet, hallásvédelmet és megfelelő szellőzést igényel.

Alkalmazások

A plazmavágást széles körben használják olyan iparágakban és alkalmazásokban, ahol vastag, vezetőképes fémek vágására van szükség:

- Építés és infrastruktúra: Acélszerkezeti alkatrészek vágása épületekhez, hidakhoz és infrastrukturális projektekhez.

- Hajógyártás: Hajók és tengeri platformok nagyméretű acélszelvényeinek gyártása.

- Gépjárműjavítás és gyártás: Alváz alkatrészek, vázak és karosszériarészek vágása és javítása.

- Fémgyártó műhelyek: Nagy teherbírású fém alkatrészek általános gyártása, egyedi összeszerelések és javítási munkák.

- Mezőgazdasági és nehézgépek gyártása: Traktorok, kotrógépek és ipari gépek alkatrészeinek gyártása.

- Fémhulladék újrahasznosítása: Nagy fémtárgyak vágása kisebb darabokra újrahasznosítás céljából.

- Karbantartási és javítási műveletek: Fémszerkezetek és berendezések helyszíni vágása, átalakítása különböző iparágakban.

A plazmavágás alapjainak megértése lehetővé teszi a gyártók számára, hogy felmérjék, mennyire alkalmas a sajátos szükségleteikre. Míg a plazmavágás előnyöket kínál a vastag anyagok vágásakor és alacsonyabb kezdeti költségeket kínál, előfordulhat, hogy nem felel meg a szálas lézervágó rendszerek által biztosított pontosságnak és élminőségnek.

A szálas lézeres vágás és a plazmavágás összehasonlítása

Amikor dönt a szálas lézervágás és a plazmavágás között, elengedhetetlen annak megértése, hogy az egyes módszerek hogyan teljesítenek a különböző kritériumok között. Az alábbiakban egy részletes összehasonlítás található, amely kiemeli mindkét technológia erősségeit és gyengeségeit.

Vágási minőség

Fiber lézeres vágás

- Élminőség: Kiváló élminőséget biztosít sima, tiszta vágások és minimális salak (maradék salak) mellett.

- Hőhatású zóna (HAZ): Kisebb HAZ a koncentrált lézersugárnak köszönhetően, csökkentve a hőtorzulás kockázatát.

- Precíziós vágások: Ideális bonyolult kialakításokhoz és szűk tűrésekhez, így alkalmas a nagy pontosságot igénylő alkalmazásokhoz.

Plazma vágás

- Élminőség: Általában durvább éleket hoz létre, több salakanyaggal, ami másodlagos befejező eljárást igényelhet.

- Hőhatású zóna (HAZ): Nagyobb HAZ a szélesebb plazmaívnek köszönhetően, ami növeli a vetemedés és a torzulás lehetőségét.

- Durva vágások: Jobban alkalmas kevésbé részletgazdag munkákhoz, ahol az ultrafinom pontosság nem kritikus.

Vágási sebesség

Fiber lézeres vágás

- Vékonytól közepesig terjedő anyagok: gyorsabb vágási sebességet biztosít vékony és közepes vastagságú fémeken (általában 25 mm-ig acél esetén).

- Hatékonyság: A nagy sebességű feldolgozás növeli a termelékenységet és csökkenti az átfutási időt.

Plazma vágás

- Vastag anyagok: Általában gyorsabb vastagabb anyagok vágásakor (25 mm felett), ahol a lézer hatékonysága csökken.

- Sebesség és minőség kompromisszum: Bár nagy sebességre képes, a megnövelt sebesség tovább ronthatja a vágás minőségét.

Anyagkompatibilitás

Fiber lézeres vágás

- Fémes anyagok: Kiválóan alkalmas különféle fémek, köztük szénacél, rozsdamentes acél, alumínium, sárgaréz és réz vágására.

- Nem fémek: A lézer hullámhossz-elnyelési jellemzői miatt nem alkalmas nem fémes anyagok vágására.

- Fényvisszaverő fémek: A modern szálas lézerek megfelelő technológiával képesek kezelni a visszaverő fémeket, például a rezet és a sárgarézet, hogy megakadályozzák a visszaverődés okozta károsodást.

Plazma vágás

- Vezetőképes fémek: Minden elektromosan vezető fémet képes vágni, beleértve az acélt, rozsdamentes acélt, alumíniumot, rezet, sárgaréz és öntöttvas.

- Nem fémek: Nem hatékony nem vezető anyagokon, például műanyagon, üvegen vagy fán.

Vastagsági képességek

Fiber lézeres vágás

- Optimális vastagsági tartomány: Rendkívül hatékony vékony és közepes vastagságú anyagoknál, acél esetén jellemzően 25 mm-ig.

- Vastag anyagokra vonatkozó korlátozások: A vastagabb anyagok vágása lényegesen több energiát igényelhet, és a vágás minőségének és sebességének romlását eredményezheti.

Plazma vágás

- Vastag anyag vágása: A plazmarendszer teljesítményétől függően vastagabb anyagokat is hatékonyan vághat le, gyakran akár 80 mm-ig vagy még nagyobb méretig.

- Vékony anyagok: Vékony anyagokat vághat, de túlzott hőbevitelt okozhat, ami deformálódáshoz vagy a vágás minőségének romlásához vezethet.

Precizitás és pontosság

Fiber lézeres vágás

- Nagy pontosság: Rendkívül szűk tűréseket és bonyolult vágásokat ér el, gyakran ±0,1 mm-es pontossággal.

- Kis bevágási szélesség: A lézersugár keskeny fókusza minimális bevágást eredményez, megőrzi az anyagot és lehetővé teszi a részletes tervezést.

Plazma vágás

- Közepes pontosság: Alkalmas olyan alkalmazásokhoz, ahol a pontosság kevésbé kritikus, jellemzően ±0,5 mm és ±1 mm közötti tűrésekkel.

- Szélesebb szegélyszélesség: A plazmaív szélesebb vágást eredményez, ami korlátozhatja a finom elemek vagy a szorosan elhelyezkedő alkatrészek vágását.

Működési költségek

Fiber lézeres vágás

- Kezdeti beruházás: Magasabb előzetes költségek a fejlett technológia és berendezések miatt.

- Működési költségek: Az alacsonyabb folyamatos költségek a magasabb energiahatékonyságnak és a csökkentett fogyóeszközök használatának tulajdoníthatók.

- Energiafogyasztás: Energiahatékonyabb, ami idővel alacsonyabb villamosenergia-költségeket eredményez.

Plazma vágás

- Kezdeti befektetés: Az alacsonyabb vételár elérhetővé teszi a költségvetési korlátokkal küzdő vállalkozások számára.

- Működési költségek: Magasabb működési költségek a nagyobb energiafogyasztás és a fogyóeszközök, például elektródák és fúvókák gyakori cseréje miatt.

- Fogyóeszközök: A fogyóeszközök folyamatos kiadásai összeadódnak, növelve a teljes birtoklási költséget.

Karbantartás

Fiber lézeres vágás

- Alacsony karbantartási igény: A kevesebb mozgó alkatrészt tartalmazó szilárdtest-kialakítás csökkenti a karbantartási igényeket.

- Alkatrészek élettartama: A kulcsfontosságú alkatrészek, mint a diódák, hosszú élettartammal rendelkeznek, gyakran meghaladja a 100 000 órát.

- Állásidő: A ritkább karbantartás a gép magasabb rendelkezésre állását és termelékenységét eredményezi.

Plazma vágás

- Magasabb karbantartási igények: A fogyó alkatrészeket, például az elektródákat és a fúvókákat a kopás miatt rendszeresen cserélni kell.

- A gép kopása: Az erős hő és elektromos ívek gyakoribb szervizelést és alkatrészcserét eredményezhetnek.

- Állásidő: A megnövekedett karbantartás több gépleállást eredményezhet, ami befolyásolja a termelékenységet.

Biztonsági szempontok

Fiber lézeres vágás

- Lézersugárzás: Szigorú biztonsági intézkedések szükségesek a kezelők lézersugárzás elleni védelme érdekében, beleértve a védőszemüveget és a védőburkolatokat.

- Füst elszívás: A fémek vágása gőzöket termelhet, és megfelelő szellőző- vagy elszívórendszert igényel.

- Zajszintek: Általában csendesebb működés a plazmavágáshoz képest.

Plazma vágás

- Áramütés veszélye: A nagy feszültség és áram áramütés veszélyét hordozza magában, ha nem tartják be a biztonsági előírásokat.

- UV és infravörös sugárzás: Intenzív UV és IR sugárzást generál, ami védőruházatot és szemvédelmet tesz szükségessé.

- Füst- és zajkibocsátás: Jelentős füstöt és magas zajszintet termel, hallásvédelmet és hatékony szellőzőrendszert igényel.

Környezeti hatás

Fiber lézeres vágás

- Energiahatékonyság: Energiahatékonyabb, csökkentve a műveletek általános szénlábnyomát.

- Csökkentett kibocsátás: Kevesebb füstöt és károsanyag-kibocsátást termel a plazmavágáshoz képest.

- Segédgázok: Inert gázokat, például nitrogént használ, amelyeknek minimális a környezetre gyakorolt hatása.

Plazma vágás

- Magasabb energiafogyasztás: A kevésbé hatékony energiafelhasználás hozzájárul a nagyobb környezeti lábnyomhoz.

- Füstképződés: Több füstöt és részecskét termel, amelyek nem megfelelően kezelve befolyásolhatják a levegő minőségét.

- Fogyasztási hulladék: A fogyóeszközök gyakori cseréje növeli a hulladéktermelést.

Ezen kritikus tényezők vizsgálatával nyilvánvalóvá válik, hogy mind a szálas lézervágásnak, mind a plazmavágásnak külön előnyei és korlátai vannak. A szálas lézervágás az előnyben részesített választás olyan alkalmazásokhoz, amelyek nagy pontosságot, kiváló vágási minőséget és hatékonyságot igényelnek vékony és közepes vastagságú anyagokon. Ezzel szemben a plazmavágás előnyös vastagabb anyagok vágásakor, ahol az ultrafinom pontosság kevésbé kritikus, és a kezdeti beruházási költségek is megfontolandóak.

A megfelelő technológia kiválasztása olyan tényezőktől függ, mint a feldolgozott anyagok típusa, a szükséges vastagságtartomány, a kívánt vágási minőség, az üzemeltetési költségek, valamint a környezetvédelmi és biztonsági prioritások. Az egyes módszerek erősségeit kihasználva a gyártók optimalizálhatják gyártási folyamataikat, csökkenthetik a költségeket és javíthatják a termék általános minőségét.

Választás a szálas lézeres és a plazmavágás között

A gyártási igényeknek megfelelő vágási technológia kiválasztása kritikus döntés, amely jelentősen befolyásolhatja a termelési hatékonyságot, a termékminőséget és az általános működési költségeket. Mind a szálas lézervágás, mind a plazmavágás egyedülálló előnyöket kínál, és különböző alkalmazásokhoz alkalmas.

Figyelembe veendő tényezők

Anyag típusa és vastagsága

- Anyagkompatibilitás: A szálas lézervágás ideális olyan fémekhez, mint a szénacél, rozsdamentes acél, alumínium, sárgaréz és réz. A plazmavágás minden elektromosan vezető fémen hatékony, de a vágás minősége miatt nehézségekbe ütközhet a színesfémekkel.

- Vastagsági képességek: A szálas lézerek kiválóan alkalmasak vékony és közepes anyagok vágására (25 mm-ig), nagy pontosságot és sebességet kínálva. A plazmavágók a vastagabb anyagokat (legfeljebb 80 mm-ig) hatékonyan, de kisebb pontossággal kezelik.

Vágási pontosság és minőség

- Precíziós követelmények: Ha projektjei nagy pontosságot igényelnek minimális élegyenetlenséggel, a szálas lézervágás a kiváló választás.

- Élminőség: A szálas lézerek simább éleket állítanak elő kisebb hőhatászónával (HAZ), csökkentve a másodlagos kikészítés szükségességét. A plazmavágás durvább éleket és nagyobb HAZ-t eredményezhet.

Gyártási mennyiség és sebesség

- Vágási sebesség: Vékony anyagok esetén a szálas lézerek gyorsabb vágási sebességet kínálnak, növelve a termelékenységet a nagy mennyiségű gyártás során. A plazmavágók gyorsabbak lehetnek vastagabb anyagokon, de általában lassabbak a vékonyabbakon.

- Ismételhetőség: A szálas lézerek konzisztens eredményeket biztosítanak, ami döntő fontosságú a tömeggyártásban, ahol elengedhetetlen az egyenletesség.

Működési költségek

- Kezdeti befektetés: Szállézeres vágógépek magasabb előzetes költséggel rendelkeznek a fejlett technológia miatt. A plazmavágó gépek kezdetben olcsóbbak.

- Működési költségek: Vegye figyelembe az energiafogyasztást, a karbantartást és a fogyóeszközöket. A szálas lézerek energiahatékonyabbak és alacsonyabbak a hosszú távú karbantartási költségek.

A tervezés összetettsége

- Bonyolult vágások: A szálas lézerek nagy pontossággal képesek bonyolult és részletes terveket kezelni. A plazmavágók a szélesebb bevágás miatt kevésbé alkalmasak bonyolult munkákra.

Karbantartás és leállás

- A gép megbízhatósága: A szálas lézerek kevesebb mozgó alkatrészt tartalmaznak, és ritkábban igényelnek karbantartást, ami kevesebb állásidőt eredményez.

- Fogyóeszközök: A plazmavágó gépek rendszeres elektródák és fúvókák cseréjét igénylik, ami növeli a karbantartási igényeket.

Biztonság és környezeti hatás

- Biztonsági intézkedések: A szálas lézereknél óvintézkedésekre van szükség a lézersugárzás ellen, míg a plazmavágás a magas hőmérséklet, az UV-sugárzás és a gőzök kockázatával jár.

- Környezetvédelmi megfontolások: A szálas lézerek energiahatékonyabbak és kevesebb károsanyag-kibocsátással járnak, összhangban a fenntartható gyakorlattal.

Alkalmazási példák

Gépjárműgyártás

- Szállézeres vágás: A karosszériaelemek, bonyolult alkatrészek és egyedi alkatrészek precíz vágására használják, ahol a pontosság kulcsfontosságú.

- Plazmavágás: Alkalmas vastagabb szerkezeti elemek, például keretek és alvázrészek vágására.

Fém gyártás

- Szállézeres vágás: Ideális részletes fémgrafikák, feliratok és nagy pontosságot igénylő alkatrészek készítéséhez.

- Plazmavágás: Hatékony nagy igénybevételű alkatrészek és berendezések általános gyártásához, ahol a finom részletek kevésbé fontosak.

Építőipar

- Szállézeres vágás: A pontosságot igénylő fém csapok, konzolok és szerelvények vágására használják.

- Plazmavágás: Alkalmas nagyméretű acéllemezek és épületszerkezetekben használt gerendák vágására.

Hajóépítés és nehézgépek

- Szállézeres vágás: Alkalmazható vékonyabb anyagok vágására, amelyeket bizonyos hajóalkatrészekben és gépalkatrészekben használnak.

- Plazmavágás: Előnyös vastag acéllemezek és nehéz alkatrészek vágására hajókban és ipari gépekben.

Repülőipar

- Szállézeres vágás: Repülőgép-alkatrészekben használt könnyűfémek és ötvözetek precíziós vágására szolgál.

- Plazmavágás: A kisebb pontosság miatt korlátozottan használható, de vastagabb tartószerkezetek vágására is használható.

Költség-haszon elemzés

Kezdeti beruházás

Szállézeres vágás:

- Költségek: Magasabb kezdeti vételár a kifinomult technológia és alkatrészek miatt.

- Előnyök: A beruházás nagyobb pontosságot, jobb vágási minőséget és hosszú távú működési megtakarítást eredményez.

Plazma vágás:

- Költségek: Alacsonyabb előzetes költség, így elérhetőbbé válik a költségvetési korlátokkal küzdő vállalkozások számára.

- Előnyök: Azonnali képesség vastag anyagok vágására jelentős beruházási ráfordítás nélkül.

Működési költségek

Szállézeres vágás:

- Energiafogyasztás: Energiahatékonyabb, ami alacsonyabb villanyszámlát eredményez.

- Karbantartás: Alacsonyabb karbantartási költségek a kevesebb kellékanyag és a ritkább alkatrészcsere miatt.

- Fogyóeszközök: Minimális fogyasztási költségek, elsősorban a segédgázokra korlátozódnak.

Plazma vágás:

- Energiafogyasztás: A nagyobb energiafelhasználás növeli a működési költségeket.

- Karbantartás: Magasabb karbantartási költségek a fogyóeszközök, például elektródák és fúvókák gyakori cseréje miatt.

- Fogyóeszközök: A fogyóeszközök folyamatos kiadásai idővel növekedhetnek.

Termelékenység és minőség

Szállézeres vágás:

- Termelékenység: A vékony és közepes anyagok gyorsabb vágási sebessége növeli a teljesítményt.

- Minőség: A kiváló élminőség csökkenti vagy kiküszöböli a másodlagos kikészítés szükségességét, így időt és munkaerőt takarít meg.

Plazma vágás:

- Termelékenység: Hatékony vastagabb anyagokon, de az utófeldolgozás több időt igényelhet az alacsonyabb vágási minőség miatt.

- Minőség: Ez csiszolást vagy csiszolást tesz szükségessé a kívánt élsimaság eléréséhez, ami növeli a munkaerőköltséget.

A befektetés megtérülése (ROI)

Szállézeres vágás:

- Hosszú távú megtakarítás: Az energiahatékonyság és az alacsony karbantartási igények idővel költségmegtakarítást jelentenek.

- Piaci előny: A nagy pontosság és minőség új üzleti lehetőségeket és magasabb vevői elégedettséget eredményezhet.

Plazma vágás:

- Rövid távú megfizethetőség: Az alacsonyabb kezdeti költségek gyorsabb telepítést tesznek lehetővé.

- Korlátok: Potenciálisan magasabb hosszú távú költségek a karbantartás és az alacsonyabb hatékonyság miatt.

A szálas lézervágás és a plazmavágás közötti választás az Ön konkrét működési követelményeitől, költségvetésétől és hosszú távú üzleti céljaitól függ. Ha az Ön munkája elsősorban vékony és közepes vastagságú fémek vágását foglalja magában, nagy pontosságot és kiváló élminőséget igényel, előnyös a szálas lézervágó gépbe való befektetés. A magasabb kezdeti költséget ellensúlyozzák az alacsonyabb működési költségek, valamint a szigorú ipari szabványoknak megfelelő, kiváló minőségű termékek előállításának lehetősége.

Ezzel szemben, ha a műveletei vastagabb anyagok vágására összpontosítanak, ahol a pontosság kevésbé kritikus, és költséghatékony megoldásra van szüksége alacsonyabb kezdeti befektetéssel, akkor a plazmavágás lehet a megfelelő választás. Lehetővé teszi a nehéz vágási feladatok hatékony kezelését.

Összegzés

A megfelelő vágási technika megválasztásával a legjobb eredmény érhető el a fémgyártásban. A szálas lézervágás kitűnik nagy pontosságával, kiváló élminőségével és hatékonyságával a vékony és közepes vastagságú fémek vágásakor. Ideális olyan iparágakban, amelyek bonyolult tervezést és szűk tűrést igényelnek. Másrészt a plazmavágás kiválóan alkalmas vastagabb anyagok vágására, és alacsonyabb kezdeti befektetést kínál, bár durvább éleket eredményezhet, amelyek további kikészítést igényelnek. A legmegfelelőbb módszer kiválasztásában jelentős szerepet játszanak az olyan tényezők, mint az anyag típusa és vastagsága, a szükséges pontosság, az üzemeltetési költségek és a konkrét alkalmazási igények. E tényezők alapos értékelésével a gyártók kiválaszthatják azt a vágási technológiát, amely a legjobban illeszkedik gyártási céljaikhoz és költségvetési korlátaikhoz.

Szerezzen lézeres vágási megoldásokat

Ha úgy döntött, hogy a szálas lézervágás az optimális választás az Ön gyártási igényeihez, az AccTek Laser készen áll arra, hogy élvonalbeli megoldásokat kínáljon Önnek. A lézervágó gépek professzionális gyártójaként olyan kiváló minőségű szálas lézervágó rendszerek gyártására specializálódtunk, amelyek egyesítik a precizitást, a hatékonyságot és a megbízhatóságot. Gépeinket sokféle anyag és vastagság kezelésére tervezték, így alkalmasak különféle iparágakra, mint például a repülőgépipar, az autóipar, az elektronika és a fémgyártás.

Nál nél AccTek Laser, személyre szabott megoldásokat kínálunk az Ön konkrét alkalmazásaihoz. Szakértői csapatunk szorosan együttműködik Önnel, hogy megértse igényeit, és széles termékkínálatunkból a legmegfelelőbb felszerelést ajánlja. Elkötelezettek vagyunk amellett, hogy segítsünk Önnek növelni gyártási képességeit, csökkenteni a működési költségeket, és kiváló vágási minőséget elérni.

Ráadásul lézervágó gépek, mi is biztosítunk lézeres hegesztőgépek, lézeres tisztítógépek, és lézeres jelölőgépek, amely a lézertechnológiák átfogó csomagját kínálja, hogy megfeleljen az összes gyártási kihívásnak. Az AccTek Laser választásával olyan fejlett technológiába fektet be, amely versenyelőnyt biztosít a mai rohanó piacon.

Lépjen kapcsolatba velünk még ma, és fedezze fel, hogy szállézeres vágómegoldásaink hogyan alakíthatják át működését és vihetik előre vállalkozását. Engedje meg, hogy partnerünk legyen Önnel a precíziós fémgyártás kiválóságában.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat