$13,300.00 – $168,000.00

A kiváló minőségű lézervágófej pontosságot és hatékonyságot biztosít, fejlett optikával a kiváló sugárfókusz és pontosság érdekében. A tartósságra és sokoldalúságra tervezve tiszta vágást biztosít különféle anyagokon, minimálisra csökkentve a hulladék mennyiségét. Felhasználóbarát beállításokkal és nagy sebességű teljesítményével tökéletes alkatrész a professzionális lézervágási alkalmazásokhoz.

Az ultrastabil lézergenerátor a csúcsteljesítmény szíve, egyenletes teljesítményt biztosít a hibátlan vágáshoz és gravírozáshoz. Megbízhatóságra tervezve, még hosszan tartó műveletek során is pontosságot biztosít. Fejlett kialakítása minimalizálja az ingadozásokat, növeli a hatékonyságot és maximalizálja az anyagkompatibilitást, így elengedhetetlen a professzionális lézervágási alkalmazásokhoz.

A repülési alumínium gerenda ötvözi a könnyű kialakítást a kivételes szilárdsággal, biztosítva a stabilitást és a pontosságot nagy sebességű műveletek során. Repülési minőségű alumíniumból készült, így növeli a vágási pontosságot, miközben ellenáll a deformációnak. Korrózióálló és tartós szerkezete csökkenti a vibrációt, sima, hatékony teljesítményt tesz lehetővé, így a fejlett lézervágási technológia sarokkövévé válik.

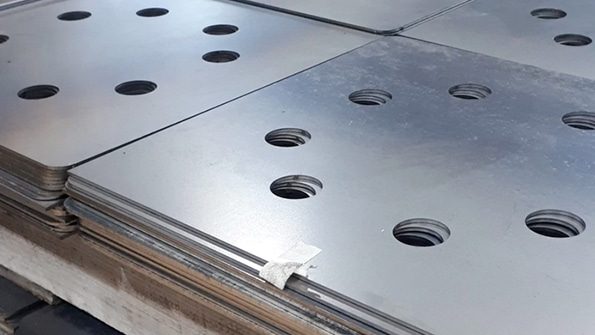

A Sturdy Cutting Bed a tartósságra és a pontosságra készült, stabil alapot biztosítva a hibátlan lézervágáshoz. Robusztus felépítése ellenáll a kopásnak és a deformációnak, így biztosítja a hosszú távú megbízhatóságot. A nagy munkaterhelés és a különféle anyagok támogatására tervezték, növeli a vágási pontosságot és hatékonyságot, így nélkülözhetetlen az ipari szintű teljesítményhez.

A barátságos CNC vezérlőrendszer intuitív kezelést kínál felhasználóközpontú felülettel, leegyszerűsítve a lézervágási folyamatokat. Fejlett programozási lehetőségekkel felszerelve biztosítja a precíz vezérlést és az összetett tervek zökkenőmentes végrehajtását. Különféle fájlformátumokkal kompatibilis, növeli a termelékenységet, miközben könnyed élményt nyújt a szakemberek és a kezdők számára.

A nagy pontosságú szervomotor páratlan pontosságot és egyenletes mozgásvezérlést biztosít a lézeres vágási műveletekhez. Fejlett kialakítása gyors reagálást és stabil teljesítményt biztosít, lehetővé téve a bonyolult vágásokat kivételes részletességgel. Tartósságra és hatékonyságra készült, minimalizálja a hibákat és növeli a sebességet, így elengedhetetlen a professzionális vágási pontossághoz.

A nagy teljesítményű reduktor optimalizálja a nyomatékátvitelt a sima és hatékony lézervágás érdekében. A tartósságra tervezték, minimalizálja a vibrációt és stabil teljesítményt biztosít nagy munkaterhelés mellett. Precíziós kialakítása növeli a vágási pontosságot és meghosszabbítja a gép élettartamát, így nélkülözhetetlen alkatrész az egyenletes, kiváló minőségű eredmények eléréséhez.

A nagy hatékonyságú vízhűtők megbízható hűtést biztosítanak az optimális lézerteljesítmény fenntartása érdekében intenzív műveletek során. Az energiahatékonyságra tervezve pontosan szabályozzák a hőmérsékletet, megakadályozzák a túlmelegedést és egyenletes teljesítményt biztosítanak. A tartós felépítésnek és a felhasználóbarát kezelőszerveknek köszönhetően ezek a hűtők növelik a rendszer élettartamát és termelékenységét, így elengedhetetlenek a lézeres vágási hatékonysághoz.

| Modell | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Vágási tartomány | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lézer típus | Fiber lézer | ||||

| Lézer teljesítmény | 1-30 kW | ||||

| Lézer generátor | Raycus, Max, BWT, JPT, IPG | ||||

| Vezérlő szoftver | Cypcut, Au3tech | ||||

| Lézerfej | Raytools, Au3tech, Boci | ||||

| Szervómotor | Yaskawa, Delta | ||||

| Vezetősín | HIWIN | ||||

| Maximális mozgási sebesség | 100 m/perc | ||||

| Maximális gyorsulás | 1,0 G | ||||

| Pozícionálási pontosság | ±0,01 mm | ||||

| Ismételje meg a pozicionálási pontosságot | ±0,02 mm | ||||

Kivételes pontosságot ér el a fejlett lézertechnológiával, tiszta, bonyolult vágásokat biztosítva különféle anyagokon.

Erőteljes lézergenerátorokat és optimalizált alkatrészeket egyesít, hogy gyors, megbízható teljesítményt biztosítson nagyszabású műveletekhez.

Erős vágóágyat, repülési alumínium gerendát és robusztus alkatrészeket tartalmaz, amelyeket tartós, ipari felhasználásra terveztek.

Barátságos CNC vezérlőrendszerrel felszerelve, egyszerűsítve az összetett folyamatokat intuitív vezérléssel és zökkenőmentes integrációval.

Anyagok széles skálájának vágására alkalmas, beleértve a fémeket, műanyagokat és kompozitokat, különféle alkalmazásokhoz.

A nagy hatékonyságú vízhűtők fenntartják az optimális rendszerteljesítményt, miközben minimalizálják az energiafogyasztást.

A nagy pontosságú szervomotorok és a nagy teljesítményű reduktorok egyenletes, stabil mozgást biztosítanak a hibátlan eredmény érdekében.

Maximalizálja a termelékenységet minimális anyagveszteséggel és karbantartási költségekkel, kiváló értéket biztosítva bármilyen méretű vállalkozás számára.

| Lézer teljesítmény | Vastagság (mm) | Vágási sebesség (m/perc) | Fókusz pozíció (mm) | Vágási magasság (mm) | Gáz | Fúvóka (mm) | Nyomás (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 0.8 | 18 | 0 | 1 | N2/Levegő | 1.5S | 10 |

| 1 | 10 | 0 | 1 | N2/Levegő | 1.5S | 10 | |

| 2 | 4 | 3 | 0.8 | O2 | 1.2D | 2 | |

| 3 | 3 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 4 | 2.3 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 1.5 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 8 | 1.1 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 10 | 0.8 | 3 | 0.8 | O2 | 2.5D | 0.6 | |

| 1500W | 1 | 20 | 0 | 1 | N2/Levegő | 1.5S | 10 |

| 2 | 5 | 3 | 0.8 | O2 | 1.2D | 2 | |

| 3 | 3.6 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 4 | 2.5 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 1.4 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 8 | 1.2 | 3 | 0.8 | O2 | 1.5D | 0.6 | |

| 10 | 1 | 2.5 | 0.8 | O2 | 2.0D | 0.6 | |

| 12 | 0.8 | 2.5 | 0.8 | O2 | 2.5D | 0.6 | |

| 14 | 0.65 | 2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 16 | 0.5 | 2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 2000W | 1 | 25 | 0 | 1 | N2/Levegő | 1.5S | 10 |

| 2 | 9 | -1 | 0.5 | N2/Levegő | 2.0S | 10 | |

| 2 | 5.2 | 3 | 0.8 | O2 | 1.0D | 0.6 | |

| 3 | 4.2 | 3 | 0.8 | O2 | 1.0D | 0.6 | |

| 4 | 3 | 3 | 0.8 | O2 | 1.0D | 0.6 | |

| 5 | 2.2 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 1.8 | 3 | 0.8 | O2 | 1.2D | 0.6 | |

| 8 | 1.3 | 2.5 | 0.8 | O2 | 2.0D | 0.6 | |

| 10 | 1.1 | 2.5 | 0.8 | O2 | 2.0D | 0.5 | |

| 12 | 0.9 | 2.5 | 0.8 | O2 | 2.5D | 0.5 | |

| 14 | 0.8 | 2.5 | 0.8 | O2 | 3.0D | 0.5 | |

| 16 | 0.7 | 2.5 | 0.8 | O2 | 3.5D | 0.6 | |

| 18 | 0.5 | 3 | 0.8 | O2 | 4.0D | 0.6 | |

| 20 | 0.4 | 3 | 0.8 | O2 | 4.0D | 0.6 | |

| 3000W | 1 | 28-35 | 0 | 1 | N2/Levegő | 1.5S | 10 |

| 2 | 16-20 | 0 | 0.5 | N2/Levegő | 2.0S | 10 | |

| 2 | 3.8-4.2 | 3 | 0.8 | O2 | 1.0D | 1.6 | |

| 3 | 3.2-3.6 | 4 | 0.8 | O2 | 1.0D | 0.6 | |

| 4 | 3.0-3.2 | 4 | 0.8 | O2 | 1.0D | 0.6 | |

| 5 | 2.7-3.0 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 2.2-2.5 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 8 | 1.8-2.2 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 10 | 1.0-1.3 | 4 | 0.8 | O2 | 1.2D | 0.6 | |

| 12 | 0.9-1.0 | 4 | 0.8 | O2 | 3.0D | 0.6 | |

| 14 | 0.8-0.9 | 4 | 0.8 | O2 | 3.0D | 0.6 | |

| 16 | 0.6-0.7 | 4 | 0.8 | O2 | 3.5D | 0.6 | |

| 18 | 0.5-0.6 | 4 | 0.8 | O2 | 4.0D | 0.6 | |

| 20 | 0.4-0.55 | 4 | 0.8 | O2 | 4.0D | 0.6 | |

| 22 | 0.45-0.5 | 4 | 0.8 | O2 | 4.0D | 0.6 | |

| 4000W | 1 | 28-35 | 0 | 1 | N2/Levegő | 1.5S | 10 |

| 2 | 12-15 | -1 | 0.5 | N2/Levegő | 2.0S | 10 | |

| 3 | 8.0-12.0 | -1.5 | 0.5 | N2/Levegő | 2.0S | 10 | |

| 3 | 4.0-4.5 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 4 | 3.0-3.5 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 5 | 2.5-3.0 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 6 | 2.5-2.8 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 8 | 2.0-2.3 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 10 | 1.8-2.0 | +3 | 0.8 | O2 | 1.2D | 0.6 | |

| 12 | 1.0-1.2 | +2.5 | 0.8 | O2 | 3.0D | 0.5 | |

| 14 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3.5D | 0.5 | |

| 16 | 0.7-0.9 | +2.5 | 0.8 | O2 | 3.5D | 0.5 | |

| 18 | 0.6-0.7 | +2.5 | 0.8 | O2 | 4.0D | 0.5 | |

| 20 | 0.55-0.65 | +3 | 0.8 | O2 | 4.0D | 0.5 | |

| 22 | 0.5-0.6 | +3 | 0.8 | O2 | 4.5D | 0.5 | |

| 25 | 0.5 | +3 | 0.8 | O2 | 5.0D | 0.5 | |

| 6000W | 1 | 35-45 | 0 | 1 | N₂/Levegő | 1.5S | 12 |

| 2 | 20-25 | -1 | 0.5 | N₂/Levegő | 2.0S | 12 | |

| 3 | 12-14 | -1.5 | 0.5 | N₂/Levegő | 2.0S | 14 | |

| 4 | 8.0-10.0 | -2 | 0.5 | N₂/Levegő | 2.0S | 14 | |

| 5 | 6.0-7.0 | -2.5 | 0.5 | N₂/Levegő | 3.0S | 16 | |

| 6 | 5.0-6.0 | -3 | 0.5 | N₂/Levegő | 3.5S | 16 | |

| 3 | 3.5-4.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 4 | 3.3-3.8 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 5 | 3.0-3.6 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 6 | 2.7-3.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 8 | 2.2-2.5 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.0-2.3 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 12 | 1.9-2.1 | +5 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 0.8-0.9 | +2.5 | 0.8 | O2 | 3.5D | 0.6 | |

| 14 | 1.4-1.7 | +5 | 1 | O2 | 1.4E | 0.6 | |

| 16 | 0.8-0.9 | +2.5 | 0.8 | O2 | 4.0D | 0.6 | |

| 16 | 1.2-1.4 | +6 | 1 | O2 | 1.4E | 0.6 | |

| 18 | 0.65-0.75 | +2.5 | 0.8 | O2 | 4.0D | 0.6 | |

| 18 | 0.8 | +12 | 0.3 | O2 | 1.6S | 0.6 | |

| 20 | 0.5-0.6 | +3 | 0.8 | O2 | 4.0D | 0.6 | |

| 20 | 0.6-0.7 | +13 | 0.3 | O2 | 1.6S | 0.6 | |

| 22 | 0.45-0.5 | +3 | 0.8 | O2 | 4.0D | 0.6 | |

| 22 | 0.5-0.6 | +13 | 0.3 | O2 | 1.6S | 0.6 | |

| 25 | 0.5 | +3 | 1 | O2 | 5.0D | 0.5 | |

| 25 | 0.4-0.5 | +14 | 0.3 | O2 | 1.8S | 0.6 | |

| 8000W | 1 | 40-50 | 0 | 1 | N₂/Levegő | 1.5S | 12 |

| 2 | 25-30 | 0 | 0.5 | N₂/Levegő | 2.0S | 12 | |

| 3 | 20-25 | -1 | 0.5 | N₂/Levegő | 2.0S | 13 | |

| 4 | 15-18 | -1.5 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 5 | 10-12 | -2 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 6 | 8.0-9.0 | -2 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 8 | 5.0-5.5 | -3 | 0.5 | N₂/Levegő | 3.0S | 13 | |

| 8 | 2.3-2.5 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.3 | +6 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +8 | 0.8 | O2 | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +9 | 0.8 | O2 | 1.4E | 0.6 | |

| 20 | 1.0-1.2 | +9 | 0.8 | O2 | 1.6E | 0.6 | |

| 22 | 0.6-0.65 | +9 | 0.8 | O2 | 1.8E | 0.7 | |

| 25 | 0.3-0.45 | +10 | 0.8 | O2 | 1.8E | 0.7 | |

| 30 | 0.2-0.25 | +11 | 1.2 | O2 | 1.8E | 1.3 | |

| 40 | 0.1-0.15 | +11.5 | 1.2 | O2 | 1.8E | 1.5 | |

| 10 kW | 1 | 40-45 | 0 | 1 | N₂/Levegő | 1.5S | 12 |

| 2 | 30-35 | 0 | 0.5 | N₂/Levegő | 2.0S | 12 | |

| 3 | 25-30 | 0 | 0.5 | N₂/Levegő | 2.0S | 13 | |

| 4 | 18-20 | 0 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 5 | 13-15 | 0 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 6 | 10-12 | 0 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 8 | 7.0-8.0 | -1 | 0.5 | N₂/Levegő | 3.0S | 13 | |

| 10 | 3.5-4.5 | -3 | 0.5 | N₂/Levegő | 4.0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O₂ | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O₂ | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O₂ | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +8 | 0.8 | O₂ | 1.4E | 0.6 | |

| 20 | 1.2-1.4 | +8 | 0.8 | O₂ | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O₂ | 1.8E | 0.7 | |

| 25 | 0.5-0.65 | +10 | 0.8 | O₂ | 1.8E | 0.7 | |

| 30 | 0.3-0.35 | +11 | 1.2 | O₂ | 1.8E | 1.3 | |

| 40 | 0.2 | +11.5 | 1.2 | O₂ | 1.8E | 1.5 | |

| 12 kW | 1 | 50-60 | 0 | 1 | N₂/Levegő | 1.5S | 12 |

| 2 | 35-40 | 0 | 0.5 | N₂/Levegő | 2.0S | 12 | |

| 3 | 28-33 | 0 | 0.5 | N₂/Levegő | 2.0S | 13 | |

| 4 | 20-24 | 0 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 5 | 15-18 | 0 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 6 | 10-13 | 0 | 0.5 | N₂/Levegő | 2.5S | 13 | |

| 8 | 7-10 | -1.5 | 0.5 | N₂/Levegő | 3.0S | 13 | |

| 10 | 6.0-6.5 | -3 | 0.5 | N₂/Levegő | 4.0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O2 (negatív fókusz) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 (negatív fókusz) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O2 (negatív fókusz) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | O2 (negatív fókusz) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (negatív fókusz) | 1.6E | 0.6 | |

| 22 | 0.9-1.0 | +9 | 0.8 | O2 (negatív fókusz) | 1.8E | 0.7 | |

| 22 | 1.0-1.2 | +11 | 0.5 | O2 (negatív fókusz) | 1.4SP | 0.7 | |

| 25 | 0.7-0.9 | +11 | 0.8 | O2 (negatív fókusz) | 1.8E | 0.7 | |

| 25 | 0.8-1 | +12 | 0.5 | O2 (negatív fókusz) | 1.5SP | 0.7 | |

| 30 | 0.4-0.5 | +11 | 1.2 | O2 (negatív fókusz) | 1.8E | 1.3 | |

| 30 | 0.7-0.8 | +12 | 0.5 | O2 (negatív fókusz) | 1.5SP | 0.8 | |

| 40 | 0.25-0.3 | +11.5 | 1.2 | O2 (negatív fókusz) | 1.8E | 1.5 | |

| 12 | 3.0-3.5 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 16 | 2.8-3.0 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 20 | 2.0-2.3 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1.2 | |

| 25 | 1.1-1.3 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.3 | |

| 30 | 0.9-1.0 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.4 | |

| 15 kW | 1 | 50-60 | 0 | 1 | N₂/Levegő | 1.5S | 10 |

| 2 | 45-48 | 0 | 0.5 | N₂/Levegő | 2.0S | 10 | |

| 3 | 30-38 | 0 | 0.5 | N₂/Levegő | 2.0S | 12 | |

| 4 | 26-29 | 0 | 0.5 | N₂/Levegő | 2.5S | 12 | |

| 5 | 20-23 | 0 | 0.5 | N₂/Levegő | 2.5S | 12 | |

| 6 | 17-19 | 0 | 0.5 | N₂/Levegő | 2.5S | 12 | |

| 8 | 10-12 | -1 | 0.5 | N₂/Levegő | 3.0S | 12 | |

| 10 | 7.0-8.0 | -1 | 0.5 | N₂/Levegő | 4.0S | 13 | |

| 12 | 5.0-6.0 | -2 | 0.5 | N₂/Levegő | 4.0S | 13 | |

| 14 | 4.5-5.5 | -6 | 0.5 | N₂/Levegő | 4.0S | 13 | |

| 16 | 3.0-3.5 | -8 | 0.5 | N₂/Levegő | 5.0B | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | N₂/Levegő | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | N₂/Levegő | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | N₂/Levegő | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | N₂/Levegő | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (negatív fókusz) | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O2 (negatív fókusz) | 1.8E | 0.7 | |

| 22 | 1.2-1.3 | +11 | 0.5 | O2 (negatív fókusz) | 1.4SP | 0.7 | |

| 25 | 0.8-1.0 | +10 | 0.8 | O2 (negatív fókusz) | 1.8E | 0.7 | |

| 25 | 1.2-1.3 | +12 | 0.5 | O2 (negatív fókusz) | 1.5SP | 0.7 | |

| 30 | 0.6-0.7 | +11 | 1.2 | O2 (negatív fókusz) | 1.8E | 0.8 | |

| 30 | 0.75-0.85 | +12 | 0.5 | O2 (negatív fókusz) | 1.5SP | 0.8 | |

| 40 | 0.3-0.35 | +11.5 | 1.2 | O2 (negatív fókusz) | 1.8E | 1.5 | |

| 50 | 0.2-0.25 | +11.5 | 1.8 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 60 | 0.18-0.2 | +12 | 2 | O2 (negatív fókusz) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 20 | 2.5-2.8 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1.2 | |

| 25 | 1.6-1.9 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.3 | |

| 30 | 1.2-1.3 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.4 | |

| 35 | 1.0-1.2 | -15 | 1.5 | O2 (pozitív fókusz) | 2.0SP | 1.4 | |

| 20 kW | 5 | 23-28 | 0 | 0.5 | N₂/Levegő | 3.0S | 8 |

| 6 | 18-20 | -0.5 | 0.5 | N₂/Levegő | 3.0S | 8 | |

| 8 | 14-16 | -1 | 0.5 | N₂/Levegő | 3.0S | 8 | |

| 10 | 9.0-12.0 | -1.5 | 0.5 | N₂/Levegő | 3.5S | 8 | |

| 12 | 8.0-10.0 | -2 | 0.5 | N₂/Levegő | 3.5S | 8 | |

| 14 | 6.0-8.0 | -3 | 0.5 | N₂/Levegő | 4.0S | 8 | |

| 16 | 5.0-6.0 | -4 | 0.5 | N₂/Levegő | 5.0S | 8 | |

| 18 | 3.2-4.0 | -6 | 0.5 | N₂/Levegő | 6.0S | 10 | |

| 20 | 2.7-3.2 | -8 | 0.5 | N₂/Levegő | 6.0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (negatív fókusz) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (negatív fókusz) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (negatív fókusz) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +11 | 0.8 | O2 (negatív fókusz) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +12 | 0.8 | O2 (negatív fókusz) | 1.6E | 0.6 | |

| 22 | 1.2-1.3 | +12.5 | 0.8 | O2 (negatív fókusz) | 1.8E | 0.7 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (negatív fókusz) | 1.4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (negatív fókusz) | 1.5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (negatív fókusz) | 1.5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (negatív fókusz) | 1.6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 50 | 0.2-0.3 | +13 | 2 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (negatív fókusz) | 1.8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (negatív fókusz) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1.2 | |

| 25 | 2.4-2.6 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.3 | |

| 30 | 1.7-1.9 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (pozitív fókusz) | 2.0SP | 1.4 | |

| 40 | 1.0-1.2 | -15 | 1.5 | O2 (pozitív fókusz) | 2.5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (pozitív fókusz) | 2.5S | 1.6 | |

| 30 kW | 5 | 24-30 | 0 | 0.5 | N₂/Levegő | 3.0S | 8 |

| 6 | 25-28 | -0.5 | 0.5 | N₂/Levegő | 3.0S | 8 | |

| 8 | 18-22 | -1 | 0.5 | N₂/Levegő | 3.0S | 8 | |

| 10 | 14-17 | -1.5 | 0.5 | N₂/Levegő | 3.5S | 8 | |

| 12 | 11-13 | -2 | 0.5 | N₂/Levegő | 3.5S | 8 | |

| 14 | 8.0-10.0 | -3 | 0.5 | N₂/Levegő | 4.0S | 8 | |

| 16 | 7.5-8.5 | -4 | 0.5 | N₂/Levegő | 5.0S | 8 | |

| 18 | 5.5-6.5 | -6 | 0.5 | N₂/Levegő | 6.0S | 10 | |

| 20 | 5.0-5.5 | -8 | 0.5 | N₂/Levegő | 6.0S | 10 | |

| 25 | 3.0-3.5 | -12 | 0.5 | N₂/Levegő | 6.0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (negatív fókusz) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (negatív fókusz) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (negatív fókusz) | 1.4E | 0.6 | |

| 16 | 1.6-1.8 | +11 | 0.8 | O2 (negatív fókusz) | 1.4E | 0.6 | |

| 20 | 1.5-1.6 | +12 | 0.8 | O2 (negatív fókusz) | 1.6E | 0.6 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (negatív fókusz) | 1.4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (negatív fókusz) | 1.5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (negatív fókusz) | 1.5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (negatív fókusz) | 1.6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 50 | 0.3-0.5 | +13 | 2 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 50 | 0.6-0.8 | +14 | 0.4 | O2 (negatív fókusz) | 1.8SP | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (negatív fókusz) | 1.8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (negatív fókusz) | 1.8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (negatív fókusz) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (pozitív fókusz) | 1.6SP | 1.2 | |

| 25 | 2.6-2.8 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.3 | |

| 30 | 2.2-2.6 | -14 | 1.5 | O2 (pozitív fókusz) | 1.8SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (pozitív fókusz) | 2.0SP | 1.4 | |

| 40 | 1.0-1.4 | -15 | 1.5 | O2 (pozitív fókusz) | 2.5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (pozitív fókusz) | 2.5S | 1.6 |

Igen, a lézer képes szénacélt vágni. A lézeres vágás az egyik leghatékonyabb módszer a szénacél vágására, különösen akkor, ha elengedhetetlen a pontosság, a tiszta élek és a minimális anyagpazarlás. A lézer fókuszált fényt használ az acél olvasztására vagy elpárologtatására, lehetővé téve a pontos vágásokat. A lézer teljesítményétől és a szénacél vastagságától függően lézervágó gépek a vékony lemezektől a vastagabb lemezekig az alkalmazások széles skáláját tudja kezelni. A szénacél lézervágás előnyei a következők:

Összességében a lézervágás rendkívül hatékony és eredményes megoldás szénacél vágására számos iparágban, beleértve az autógyártást, a repülőgépgyártást és az építőiparban.

Igen, a szálas lézergenerátorokat általában szénacél lézervágó gépekben használják. A szálas lézerek az előnyben részesített választások szénacél vágására, mivel nagy teljesítményük, hatékonyságuk, valamint precíz és tiszta vágási képességük van. Az alábbiakban bemutatjuk, miért ideálisak a szálas lézerek ehhez az alkalmazáshoz:

A szálas lézergenerátorok a leghatékonyabb és legsokoldalúbb választás a szénacél vágására, ezért a modern lézervágó gépek előnyben részesített opciója. Nagy pontosságuk, energiahatékonyságuk és az anyagvastagság széles skáláján való átvágási képességük miatt alkalmasak különféle ipari alkalmazásokra.

A szénacél lézervágó gép ára számos tényezőtől függően jelentősen változhat, beleértve a gép méretét, vágási teljesítményét, jellemzőit és márkáját. Általában arra számíthat, hogy az árak az $13 500 és $200 000 közötti tartományba esnek, bár egyes csúcskategóriás modellek még magasabbak is lehetnek. Itt van egy részletesebb lebontás:

Az ár az Ön speciális követelményeitől függ, mint például az anyagvastagság, a vágások mennyisége, valamint az alkalmazáshoz szükséges automatizálás és pontosság.

A szénacél lézeres vágásának sebessége számos tényezőtől függ, beleértve a lézer teljesítményét, az anyagvastagságot, a vágás minőségi követelményeit és a gép beállításait. Íme egy általános áttekintés:

A vágási sebesség széles skálán mozoghat, vékonyabb lapok esetén 10-30 méter/perc, vastagabb anyagok esetén 1-5 méter/perc. A nagyobb vágási sebesség általában nagyobb teljesítményű lézerekkel és optimalizált vágási beállításokkal érhető el. A vágási sebesség és a minőség közötti egyensúlyt azonban figyelembe kell venni, különösen bonyolult vagy nagy pontosságú vágásoknál.

A lézeres vágás rendkívül pontos és precíz, különösen olyan anyagok vágásakor, mint a szénacél. A szénacél lézeres vágásának pontossága általában több tényezőtől függ, de itt van néhány általános szempont a pontosságáról:

A szénacél lézeres vágása az egyik legpontosabb elérhető módszer, jellemzően ±0,1 mm tűréssel. Kiváló minőségű vágások készítésére képes sima élekkel és minimális utómunkával, különösen megfelelő felszerelés és feltételek mellett.

A szénacél lézeres vágásának maximális vastagsága a használt lézervágó teljesítményétől függ. Íme a maximális vastagságok lebontása a különböző teljesítménytartományok alapján:

Ezek az értékek olyan tényezőktől függően változhatnak, mint a lézertechnológia, az anyagminőség, a vágási sebesség és a használt segédgáz, de ez az általános tartomány a szénacél lézeres lézeres vágási teljesítményén alapuló vágásához.

A szénacél lézeres vágásakor több tényező is hozzájárulhat a rossz élminőséghez. E tényezők kezelése döntő fontosságú a tiszta, precíz vágás eléréséhez. Az alábbiakban felsoroljuk azokat a kulcsfontosságú tényezőket, amelyek befolyásolják az élminőséget és a lehetséges megoldásokat mindegyik esetében:

A szénacél lézeres vágása során a kiváló minőségű élkidolgozás elérése számos tényező szabályozásától függ, beleértve az anyagvastagságot, a lézerteljesítményt, a vágási sebességet, a gázválasztást, a fúvóka állapotát és a gép kalibrálását. Ezen tényezők optimalizálásával és rendszeres karbantartással és felügyelettel a kezelők csökkenthetik az olyan problémákat, mint az élek egyenetlensége, a torzulás és az oxidáció, ami tisztább, precízebb vágásokat eredményez.

Igen, a szénacél lézeres vágása káros füstöket és kibocsátásokat termel, elsősorban a lézersugár, a vágandó anyag és a folyamat során használt segédgázok közötti kölcsönhatás miatt. Ezek a kibocsátások komoly egészségügyi kockázatokat jelenthetnek, ha nem tesznek megfelelő biztonsági intézkedéseket. A szénacél lézeres vágása során keletkező káros anyagok a következők:

A lézerrel vágott szénacél káros füstöket és kibocsátásokat bocsát ki, beleértve a fémfüstöt, részecskéket, illékony szerves vegyületeket, ózont és egyéb gázokat. A dolgozók egészségének védelme érdekében kulcsfontosságú a hatékony füstelszívó rendszerek bevezetése, a megfelelő egyéni védőeszközök használata, a megfelelő képzés és a gép karbantartása, valamint a vágási paraméterek optimalizálása a káros kibocsátás csökkentése érdekében. Ezen intézkedések megtételével minimálisra csökkenthető a lézeres vágási műveletekkel kapcsolatos egészségügyi kockázat.

A lézervágási technológia terén szerzett sokéves tapasztalatunknak köszönhetően szakértelmünket tökéletesítettük, hogy az Ön egyedi igényeihez szabott, élvonalbeli megoldásokat kínáljunk. Szakképzett mérnökeinkből és technikusainkból álló csapatunk mélyreható tudással rendelkezik, hogy biztosítsa a tökéletes lézervágó gépet az adott alkalmazáshoz.

Az AccTek Lasernél erős kapcsolatokat építünk ki ügyfeleinkkel. Elkötelezett ügyfélszolgálati csapatunk azonnali segítséget és értékesítés utáni szolgáltatást nyújt annak érdekében, hogy lézervágó gépe a lehető legjobban működjön az elkövetkező években. Az Ön elégedettsége a legfontosabb számunkra, és minden lépésben segítünk Önnek.

A minőség gyártási folyamatunk sarokköve. Minden lézervágó gépet szigorúan tesztelnek, és betartják a szigorú minőség-ellenőrzési szabványokat, biztosítva, hogy a kapott termék megfeleljen a legmagasabb iparági szabványoknak. A minőség iránti elkötelezettségünk biztosítja, hogy olyan gépet kapjon, amely egyenletesen működik, és minden alkalommal tökéletes vágást biztosít.

Megértjük a költséghatékonyság fontosságát a mai versenyhelyzetben. Lézeres vágógépeink kiváló értéket nyújtanak befektetésének, minimalizálják az állásidőt és csökkentik a működési költségeket, miközben maximalizálják a termelékenységet és a hatékonyságot.

Carbon Steel Laser Cutting Machine termékről 4 értékelés

Santiago –

A szénacél lenyűgöző vágási képességeivel, a lézervágó pontosságával és konzisztenciájával értékes eszköz a műhelyünkben.

Yasmin –

A gép robusztus felépítése stabilitást biztosít a nagy sebességű vágási műveletek során, növelve a termelékenységet.

Martina –

A lézeres vágógép pontossága és gyorsasága lenyűgöz, tiszta és pontos vágásokat biztosít gyártási igényeinknek.

Mia –

A hatékony és megbízható szénacél lézervágó könnyedén kezeli a vastag anyagokat, így egyenletes vágási minőséget biztosít.