Precisione e accuratezza senza pari

Taglio ad alta precisione

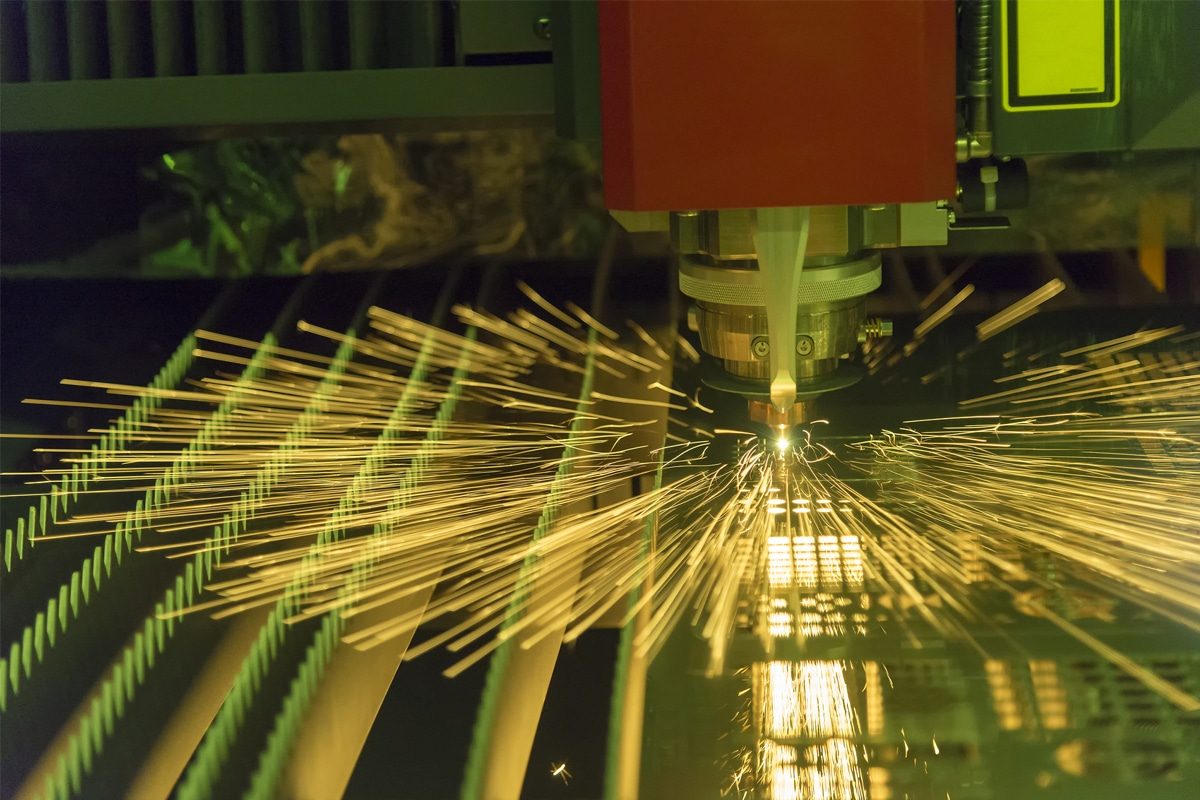

Le macchine per il taglio laser utilizzano un fascio di luce focalizzato che può essere stretto quanto una frazione di millimetro. Questa energia concentrata consente tagli estremamente precisi con deviazioni minime. L'elevata capacità di taglio di precisione della tecnologia laser assicura che ogni taglio aderisca strettamente alle dimensioni di progettazione specificate.

- Precisione submillimetrica: le macchine per il taglio laser possono raggiungere tolleranze ridotte fino a ±0,01 mm, il che le rende ideali per applicazioni in cui le dimensioni esatte sono fondamentali.

- Bordi di taglio puliti: il raggio laser fonde o vaporizza il materiale, ottenendo bordi lisci e senza sbavature che richiedono poca o nessuna post-elaborazione.

- Profili complessi: che si tratti di linee rette o curve intricate, il taglio laser può gestire profili complessi senza compromettere la precisione.

Ripetibilità costante

La coerenza è fondamentale nella produzione, soprattutto quando si producono grandi quantità di parti identiche. Le macchine per il taglio laser sono dotate di sistemi di controllo avanzati che assicurano che ogni parte venga tagliata sempre nello stesso modo.

- Controllo numerico computerizzato (CNC): l'integrazione dei sistemi CNC consente un controllo preciso sul processo di taglio. I progetti digitali vengono seguiti meticolosamente, riducendo l'errore umano.

- Impostazioni automatiche: una volta impostati i parametri per un determinato lavoro, la macchina può replicare il processo più volte senza variazioni.

- Garanzia di qualità: la ripetibilità costante migliora il controllo di qualità, garantendo che ogni pezzo soddisfi gli standard richiesti e riducendo gli sprechi dovuti a difetti.

Distorsione minima del materiale

I metodi di taglio tradizionali possono introdurre stress e calore nel materiale, causando distorsioni e deformazioni. Il taglio laser riduce al minimo questi problemi attraverso il suo processo senza contatto e l'applicazione di energia mirata.

- Riscaldamento localizzato: il raggio laser riscalda solo una piccola area, riducendo la zona termicamente alterata (HAZ) e prevenendo la distorsione termica del materiale circostante.

- Taglio senza contatto: poiché non c'è contatto fisico con il materiale, vengono eliminate le sollecitazioni meccaniche che possono causare piegature o deformazioni.

- Integrità del materiale: le proprietà strutturali e meccaniche del metallo rimangono intatte, il che favorisce la realizzazione di componenti che soddisfano rigorosi standard prestazionali.

Disegni intricati e geometrie complesse

Una delle caratteristiche più importanti del taglio laser è la sua capacità di gestire con facilità design intricati e geometrie complesse. Questa capacità apre nuove possibilità di design e funzionalità.

- Lavori di precisione: le macchine per il taglio laser possono produrre piccoli fori, angoli acuti e motivi intricati, difficili o impossibili da realizzare con altri metodi di taglio.

- Versatilità nel design: i designer hanno maggiore libertà nel creare prodotti innovativi senza essere limitati da vincoli di fabbricazione.

- Prototipazione efficiente: la produzione rapida di prototipi con caratteristiche complesse accelera il processo di sviluppo e consente iterazioni rapide.

Esempi di applicazione

L'impareggiabile precisione e accuratezza del taglio laser hanno effetti trasformativi in vari settori:

- Industria aerospaziale: componenti come parti di motore, staffe ed elementi strutturali richiedono dimensioni esatte e finiture impeccabili. Il taglio laser garantisce che queste parti soddisfino rigorosi standard di sicurezza e prestazioni.

- Dispositivi medici: gli strumenti chirurgici e gli impianti richiedono il massimo livello di precisione. Il taglio laser produce componenti con le specifiche esatte necessarie per le applicazioni mediche, dove gli errori possono avere gravi conseguenze.

- Produzione automobilistica: dai pannelli della carrozzeria ai complessi componenti interni, l'industria automobilistica si affida al taglio laser per la sua capacità di produrre parti che si adattano perfettamente tra loro, migliorando le prestazioni e la sicurezza del veicolo.

- Elettronica e apparecchiature elettriche: la produzione di involucri, connettori e componenti di circuiti trae vantaggio dalla capacità del taglio laser di creare progetti precisi e complessi, necessari per dispositivi elettronici compatti ed efficienti.

- Fabbricazione architettonica: la lavorazione decorativa dei metalli e i componenti strutturali in architettura spesso presentano design complessi. Il taglio laser consente ad architetti e costruttori di realizzare le loro visioni creative con materiali tagliati con precisione.

- Soluzioni personalizzate: le aziende che necessitano di parti metalliche su misura per attrezzature specializzate possono utilizzare il taglio laser per produrre piccoli lotti senza dover ricorrere a utensili costosi o tempi di consegna prolungati.

Versatilità e flessibilità

Ampia gamma di materiali

Una delle caratteristiche più interessanti del taglio laser è la sua compatibilità con un ampio spettro di materiali. Le macchine per il taglio laser sono progettate per elaborare un'ampia gamma di metalli e leghe, consentendo ai produttori di soddisfare le esigenze di diversi settori.

- Metalli e leghe: il taglio laser è efficace su materiali come acciaio al carbonio, acciaio inossidabile, alluminio, rame, ottone e titanio. Questa versatilità consente applicazioni in diversi settori, dall'automotive all'aerospaziale.

- Materiali riflettenti: la tecnologia laser avanzata è in grado di tagliare metalli riflettenti come alluminio e rame con elevata precisione, superando le sfide che i metodi tradizionali presentano con questi materiali.

- Metalli speciali: per i settori che richiedono metalli esotici o specializzati, il taglio laser offre una soluzione che mantiene l'integrità del materiale e le caratteristiche prestazionali.

Capacità di spessore variabile

Le macchine per il taglio laser sono progettate per lavorare materiali di vari spessori, con una flessibilità che i metodi di taglio tradizionali non possono offrire.

- Da lamiere sottili a piastre spesse: le macchine per il taglio laser possono lavorare da lamiere sottili di spessore inferiore a 1 mm a piastre spesse fino a 30 mm, a seconda del materiale e della potenza del laser.

- Impostazioni di potenza regolabili: la possibilità di regolare le impostazioni di potenza del laser consente di ottenere condizioni di taglio ottimali per diversi spessori, garantendo tagli puliti indipendentemente dal calibro del materiale.

- Qualità costante: che si tratti di materiali sottili o spessi, il taglio laser garantisce una qualità e una precisione dei bordi costanti, riducendo la necessità di lavorazioni secondarie.

Flessibilità progettuale

La tecnologia del taglio laser apre nuovi orizzonti nelle possibilità di progettazione, consentendo rapide modifiche e personalizzazioni senza tempi di fermo o costi significativi.

- Integrazione digitale: i progetti vengono creati o modificati tramite software CAD e trasferiti direttamente alla macchina per il taglio laser. Questa integrazione senza soluzione di continuità consente rapide regolazioni e iterazioni.

- Nessuna sostituzione degli utensili: a differenza dei metodi di taglio meccanico che richiedono nuovi utensili o matrici per progetti diversi, il taglio laser non richiede sostituzioni fisiche degli utensili, con conseguente risparmio di tempo e risorse.

- Personalizzazione: i produttori possono facilmente realizzare parti personalizzate o serie limitate senza le spese generali associate alla riorganizzazione, soddisfacendo così esigenze specifiche dei clienti o nicchie di mercato.

Forme e contorni complessi

Le macchine per il taglio laser sono estremamente precise e possono creare forme complesse e dettagli dettagliati, difficili da ottenere con altri metodi di taglio.

- Raggio ad alta precisione: il punto di messa a fuoco fine del laser consente il taglio di piccoli raggi e angoli acuti, facilitando la realizzazione di geometrie complesse.

- Modelli complessi: modelli dettagliati, perforazioni e incisioni possono essere eseguiti in modo impeccabile, migliorando sia la funzionalità che l'aspetto estetico dei componenti.

- Percorsi di taglio non lineari: la macchina per il taglio laser può seguire percorsi complessi e non lineari senza vincoli meccanici, il che la rende ideale per progetti innovativi.

Rapido adattamento a diversi progetti

La flessibilità della tecnologia di taglio laser garantisce ai produttori la possibilità di adattarsi rapidamente a nuovi progetti o a cambiamenti nei requisiti di produzione.

- Impostazione rapida: il tempo di impostazione è minimo quando si passa da un lavoro all'altro, poiché le regolazioni vengono effettuate digitalmente anziché fisicamente.

- Passaggio efficiente alla produzione: la possibilità di caricare rapidamente file di progettazione diversi consente transizioni efficienti tra prodotti o componenti diversi.

- Scalabilità: che si tratti di un singolo prototipo o di una produzione in serie, il taglio laser può aumentare o diminuire le dimensioni delle operazioni con facilità.

Esempi di applicazione

La versatilità e la flessibilità del taglio laser trovano applicazioni pratiche in vari settori:

- Architettura e costruzione: pannelli metallici personalizzati, elementi decorativi e componenti strutturali traggono vantaggio dalla capacità del taglio laser di produrre design unici con precisione.

- Settore automobilistico: dalla prototipazione di nuovi modelli alla produzione di parti complesse come componenti del motore e carrozzerie intricate, il taglio laser supporta innovazione ed efficienza.

- Settore aerospaziale: la necessità di componenti leggeri ma resistenti, realizzati con materiali specializzati, viene soddisfatta grazie alla precisione del taglio laser e alla versatilità dei materiali.

- Produzione di componenti elettronici: componenti piccoli e precisi, come involucri e staffe, vengono prodotti in modo efficiente, adattandosi ai rapidi cicli di sviluppo del settore.

- Arte e design: artisti e designer sfruttano il taglio laser per creare sculture intricate, installazioni e opere d'arte funzionali con motivi e forme complesse.

- Attrezzature mediche: gli strumenti chirurgici personalizzati e i dispositivi medici richiedono tagli precisi e materiali specifici, che il taglio laser consente di ottenere senza compromettere la sterilità o la qualità.

Riduzione degli sprechi di materiale

Larghezza minima del taglio

Il kerf è la larghezza del materiale rimosso durante il processo di taglio. Il taglio laser offre una larghezza del kerf eccezionalmente stretta rispetto ai metodi di taglio tradizionali.

- Taglio di precisione: le macchine per il taglio laser sono estremamente sottili, spesso con un diametro inferiore a 0,1 mm. Questa precisione consente percorsi di taglio stretti, riducendo al minimo la quantità di materiale trasformato in scarto.

- Utilizzo efficiente dei materiali: una larghezza di taglio più piccola consente di nidificare i pezzi più vicini tra loro, massimizzando il numero di pezzi tagliati da un singolo foglio.

- Riduzione delle perdite di materiale: nel taglio viene consumato meno materiale, il che si traduce direttamente in minori costi di materiale e sprechi.

Software di nidificazione avanzato

Le macchine per il taglio laser sono dotate di un sofisticato software di nesting che ottimizza il posizionamento dei pezzi sulla lamiera.

- Layout ottimali: il software calcola la disposizione più efficiente di varie forme e dimensioni per utilizzare ogni possibile area del foglio.

- Efficienza automatizzata: automatizzando il processo di annidamento, si riduce al minimo l'errore umano e si massimizza l'utilizzo dei materiali.

- Parametri personalizzabili: gli utenti possono regolare le impostazioni in base alle esigenze specifiche del progetto, ai tipi di materiali e agli spessori per migliorare ulteriormente l'efficienza.

Ritagli e scarti ridotti

I metodi di taglio tradizionali spesso comportano notevoli scarti e materiali di scarto. Il taglio laser riduce al minimo questi scarti.

- Annidamento di precisione: grazie al software avanzato e al taglio minimo, le parti vengono annidate in modo ravvicinato, lasciando meno materiale inutilizzato.

- Adattamento di forme complesse: il taglio laser può gestire progetti complessi senza aumentare gli sprechi, a differenza dei metodi che hanno difficoltà a gestire forme non standard.

- Riutilizzo efficiente dei materiali: gli scarti più piccoli generati possono spesso essere riutilizzati per realizzare parti più piccole, riducendo ulteriormente gli sprechi.

Risparmio sui costi grazie all'efficienza dei materiali

La riduzione degli sprechi di materiale comporta un risparmio diretto sui costi per i produttori.

- Costi dei materiali inferiori: massimizzando il numero di parti per foglio si riduce la quantità totale di materia prima necessaria.

- Riduzione delle spese di smaltimento dei rifiuti: meno scarti significa minori costi associati alla gestione e allo smaltimento dei materiali di scarto.

- Margini di profitto migliorati: l'uso efficiente dei materiali contribuisce alla riduzione complessiva dei costi, aumentando la redditività.

Benefici ambientali

L'efficienza dei materiali non è un vantaggio solo per il business, ma anche per il pianeta.

- Conservazione delle risorse: utilizzare meno materiali preserva le risorse naturali e riduce l'impatto ambientale dell'estrazione e della lavorazione dei metalli.

- Riduzione dell'impronta di carbonio: i processi di fabbricazione efficienti consumano meno energia e producono meno emissioni.

- Produzione sostenibile: le aziende possono promuovere il loro impegno verso la sostenibilità, rivolgendosi a consumatori e partner attenti all'ambiente.

Esempi di applicazione

I vantaggi della riduzione degli sprechi di materiale sono evidenti in vari settori:

- Industria aerospaziale: materiali costosi come titanio e alluminio sono comunemente utilizzati. Ridurre al minimo lo spreco di queste risorse costose riduce significativamente le spese di produzione.

- Produzione automobilistica: la produzione su larga scala trae vantaggio dall'efficienza dei materiali, riducendo i costi e mantenendo gli standard qualitativi.

- Laboratori di fabbricazione personalizzata: le aziende più piccole possono offrire prezzi competitivi riducendo gli sprechi di materiale e attirando più clienti.

- Industria elettronica: i componenti precisi richiedono un impiego minimo di materiali; il taglio laser garantisce una produzione efficiente senza compromettere la qualità.

- Progetti architettonici: progetti su larga scala con motivi intricati possono essere realizzati riducendo al minimo gli sprechi, rendendo i progetti più convenienti e rispettosi dell'ambiente.

Efficacia dei costi

Costi di manodopera inferiori

Le macchine per il taglio laser sono altamente automatizzate, il che riduce la dipendenza dal lavoro manuale e i costi associati.

- Efficienza dell'automazione: Macchine per taglio laser dispongono di funzionalità di automazione avanzate, consentendo un funzionamento continuo con un intervento umano minimo.

- Minore necessità di manodopera: rispetto ai metodi di taglio tradizionali, per gestire le macchine per il taglio laser sono necessari meno operatori, con conseguente risparmio sulle spese di manodopera.

- Costi di formazione ridotti: interfacce intuitive e comandi intuitivi consentono di formare gli operatori in modo rapido ed efficace, riducendo i tempi e i costi associati a programmi di formazione più estesi.

Costi di attrezzaggio ridotti

I metodi di taglio tradizionali spesso richiedono utensili personalizzati per ogni progetto, la cui produzione può risultare costosa e richiedere molto tempo.

- Non servono utensili fisici: il taglio laser utilizza un raggio laser focalizzato per tagliare i materiali, eliminando la necessità di utensili da taglio fisici che si usurano o devono essere sostituiti.

- Flessibilità di progettazione senza costi aggiuntivi: le modifiche alla progettazione del prodotto non richiedono nuovi strumenti, gli aggiornamenti possono essere effettuati direttamente nel software, risparmiando tempo e denaro.

- Costi di manutenzione ridotti: senza utensili fisici, ci sono meno apparecchiature da manutenere o sostituire, riducendo i costi operativi correnti.

Efficienza energetica

Il consumo energetico è un costo operativo significativo nella produzione. Le macchine sono progettate tenendo a mente l'efficienza energetica.

- Tecnologia laser avanzata: il generatore laser a fibra utilizzato nel macchina per il taglio laser in fibra è più efficiente dal punto di vista energetico rispetto al tubo laser CO2 utilizzato nel tradizionale Macchina da taglio laser CO2, consumando meno elettricità e garantendo prestazioni eccellenti.

- Costi operativi ridotti: un consumo energetico inferiore si traduce in bollette elettriche più basse, contribuendo al risparmio complessivo sui costi.

- Rispettoso dell'ambiente: le macchine a basso consumo energetico non solo consentono di risparmiare denaro, ma riducono anche l'impronta di carbonio, supportando pratiche di produzione sostenibili.

Risparmio a lungo termine

Investire nella tecnologia del taglio laser offre notevoli vantaggi finanziari a lungo termine.

- Durata e longevità: le macchine per il taglio laser sono realizzate con componenti di alta qualità, che garantiscono una lunga durata con tempi di fermo minimi.

- La qualità costante riduce gli sprechi: la precisione del taglio laser riduce gli errori e gli sprechi di materiale, consentendo di risparmiare denaro sulle rilavorazioni e sui materiali scartati nel tempo.

- Ritorno sull'investimento: la combinazione di costi operativi ridotti e maggiore produttività si traduce in un ritorno sull'investimento più rapido.

Scalabilità

La tecnologia di taglio laser offre la flessibilità di ampliare o ridurre le operazioni senza significative implicazioni in termini di costi.

- Volumi di produzione adattabili: che si tratti di evadere piccoli ordini personalizzati o grandi serie di produzione, le macchine per il taglio laser possono adattarsi in modo efficiente a diversi requisiti di volume.

- Cambi rapidi: la configurazione rapida e i tempi di fermo minimi tra un lavoro e l'altro consentono ai produttori di rispondere rapidamente alle richieste del mercato senza sostenere costi aggiuntivi.

- Ottimizzazione delle risorse: la scalabilità garantisce un utilizzo ottimale delle risorse, evitando spese inutili di manodopera o materiali durante le fluttuazioni delle esigenze di produzione.

Esempi di applicazione

La convenienza della tecnologia del taglio laser è vantaggiosa per vari settori e applicazioni:

- Piccole e medie imprese (PMI): le PMI possono sfruttare il taglio laser per offrire prezzi competitivi riducendo i costi di produzione, il che consente loro di competere con aziende più grandi.

- Produzione automobilistica: la produzione di componenti in grandi volumi beneficia di costi di manodopera e utensili inferiori, migliorando i margini di profitto senza sacrificare la qualità.

- Officine di fabbricazione personalizzata: le aziende che offrono lavorazioni in metallo su misura possono ridurre i costi generali, rendendo i progetti personalizzati più accessibili per i clienti, senza compromettere la redditività.

- Industria elettronica: il taglio laser a basso consumo energetico riduce le spese operative nella produzione in serie di componenti e involucri elettronici.

- Architettura e costruzione: la capacità di realizzare progetti complessi a costi contenuti consente ad architetti e costruttori di integrare elementi metallici innovativi nei progetti senza sostenere costi eccessivi.

Il processo senza contatto riduce la distorsione

Minimizzazione dello stress meccanico

Il taglio laser elimina la necessità del contatto fisico tra l'utensile da taglio e il materiale.

- Nessuna forza fisica applicata: il raggio laser taglia il materiale utilizzando energia luminosa concentrata, non forza meccanica. Questa assenza di contatto significa che non viene esercitata alcuna pressione sulla lamiera.

- Rischio ridotto di deformazione: senza sollecitazioni meccaniche, il materiale mantiene la sua planarità e forma, evitando deformazioni o flessioni che possono verificarsi con i metodi di taglio tradizionali.

- Ideale per materiali delicati: i metalli sottili o sensibili che potrebbero essere danneggiati dagli utensili da taglio meccanici vengono lavorati in modo sicuro con il taglio laser, preservandone l'integrità strutturale.

Zona termicamente alterata ridotta

Sebbene il taglio laser implichi l'impiego di temperature elevate, il processo è altamente localizzato.

- Applicazione di calore concentrato: il laser concentra il calore su un'area minuscola, fondendo o vaporizzando il metallo esattamente nel punto in cui è necessario il taglio.

- Diffusione termica minima: il materiale circostante subisce un aumento di temperatura trascurabile, riducendo la zona termicamente alterata (HAZ) e prevenendo la distorsione termica.

- Conservazione delle proprietà del materiale: limitando la ZTA, le proprietà meccaniche e chimiche del metallo rimangono invariate al di fuori dell'area di taglio immediata, garantendo prestazioni costanti del materiale.

Bordi puliti e lisci

La precisione del taglio laser garantisce una qualità dei bordi superiore.

- Finiture senza sbavature: il laser produce tagli netti con bordi lisci, eliminando la necessità di processi di finitura secondari come molatura o carteggiatura.

- Estetica migliorata: per le applicazioni in cui il bordo è visibile o essenziale per il design, il taglio laser offre una finitura di alta qualità che migliora l'aspetto generale.

- Adattabilità e assemblaggio migliorati: i bordi lisci garantiscono che i componenti si incastrino perfettamente, migliorando l'efficienza dei processi di assemblaggio e la qualità del prodotto finale.

Conservazione dell'integrità dei materiali

Mantenendo le proprietà originali del metallo si preservano le prestazioni del componente.

- Nessuna contaminazione dei materiali: la natura senza contatto del taglio laser implica che non vi è alcun rischio di contaminazione da utensili da taglio o lubrificanti, che possono compromettere la purezza del materiale.

- Integrità strutturale mantenuta: evitando stress meccanici e termici eccessivi, la struttura interna del metallo rimane intatta, garantendo durevolezza e affidabilità.

- Adatto per applicazioni ad alta precisione: i settori che richiedono standard rigorosi, come quello aerospaziale e dei dispositivi medici, traggono vantaggio dalla capacità del taglio laser di preservare le proprietà dei materiali.

Esempi di applicazione

I vantaggi di un processo senza contatto vengono sfruttati in vari settori:

- Industria aerospaziale: componenti come pale di turbine ed elementi strutturali richiedono tagli precisi senza alterare le proprietà dei materiali. Il taglio laser garantisce che queste parti soddisfino specifiche rigorose senza distorsioni.

- Produzione di dispositivi medici: gli strumenti chirurgici e gli impianti devono essere prodotti con dimensioni esatte e finiture lisce per garantire la sicurezza del paziente. Il taglio laser fornisce la precisione e la pulizia necessarie.

- Elettronica e microfabbricazione: componenti piccoli e delicati come circuiti stampati e microchip traggono vantaggio dalla precisione del taglio laser e dall'assenza di stress meccanico, prevenendo danni durante la fabbricazione.

- Settore automobilistico: gli acciai ad alta resistenza e le leghe specializzate utilizzate nelle parti automobilistiche richiedono metodi di taglio che non compromettano l'integrità del materiale. Il taglio laser fornisce componenti senza distorsioni che migliorano le prestazioni del veicolo.

- Arte e design: artisti e designer utilizzano il taglio laser per creare complesse lavorazioni in metallo con bordi netti e dettagli precisi, il tutto senza distorcere il materiale.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.