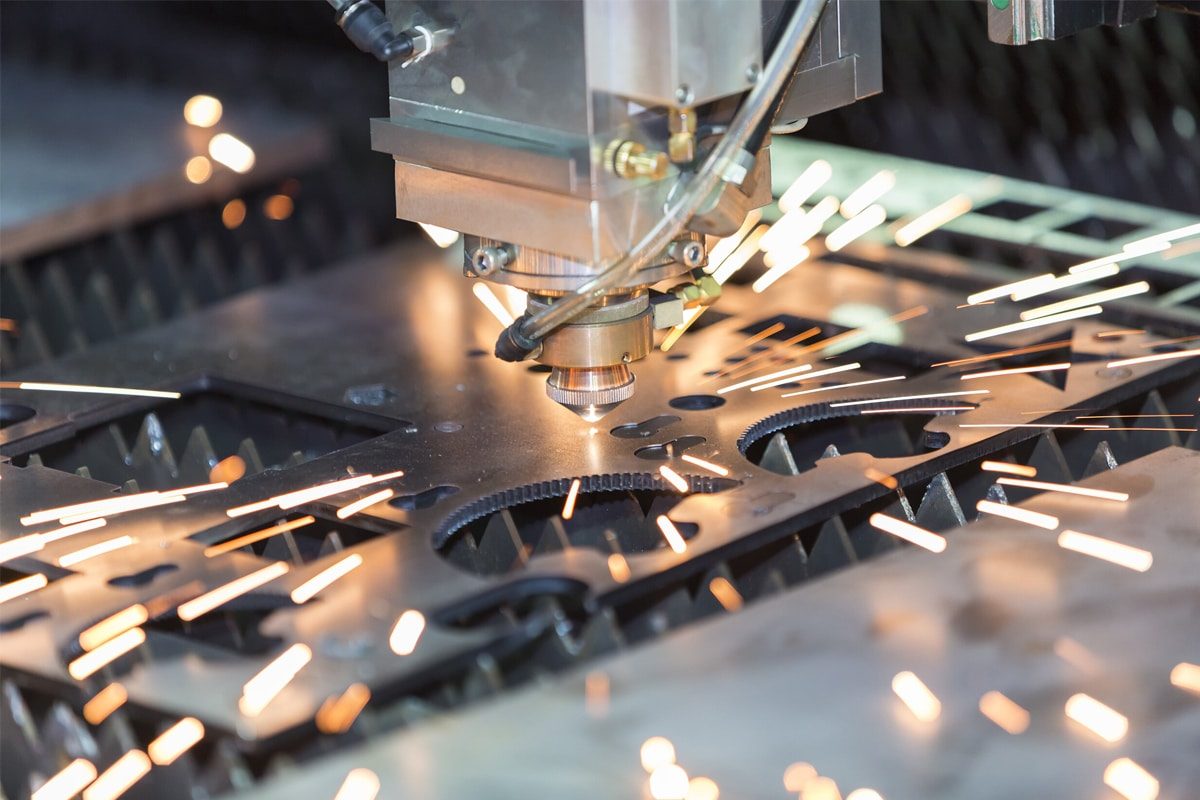

Comprendere la potenza del laser

Cos'è la potenza del laser?

In che modo la potenza del laser influisce sul processo di taglio

La potenza del laser gioca un ruolo chiave nel processo di taglio laser, influenzando diversi aspetti chiave:

- Velocità di taglio: una maggiore potenza del laser consente velocità di taglio più elevate. Questo perché è disponibile più energia per sciogliere, vaporizzare o bruciare il materiale, consentendo un taglio più rapido. Per le applicazioni industriali in cui l'elevata produttività è fondamentale, la scelta di una potenza laser più elevata può ridurre significativamente i tempi di produzione.

- Qualità del bordo: la qualità del bordo tagliato è influenzata dalla potenza del laser. L'impostazione di potenza ottimale produce un bordo liscio e pulito riducendo al minimo le bave e la distorsione termica. Tuttavia, una potenza troppo elevata può provocare bruciature dei bordi, fusione eccessiva e una zona alterata dal calore (HAZ) più ampia, che può compromettere la qualità dei bordi.

- Penetrazione del materiale: la potenza del laser determina la capacità di tagliare diversi spessori di materiale. I materiali più spessi richiedono potenze più elevate per garantire che il raggio laser possa penetrare l'intera profondità del materiale. Per i materiali sottili, spesso sono sufficienti impostazioni di potenza inferiori e possono prevenire un inutile accumulo di calore e danni ai materiali.

- Velocità di rimozione del materiale: la velocità di rimozione del materiale è influenzata dalla potenza del laser. Potenze più elevate determinano tassi di rimozione del materiale più elevati, il che è vantaggioso per i materiali più spessi ma può provocare una fusione eccessiva o una combustione dei materiali più sottili.

- Precisione e dettaglio: per progetti complessi e dettagli fini, potenze laser inferiori sono spesso una scelta migliore. Ciò consente un controllo preciso del raggio laser, riduce il rischio di taglio eccessivo e garantisce che le caratteristiche dettagliate siano rese accuratamente.

- Effetti termici: una potenza laser eccessiva può provocare effetti termici evidenti, come deformazioni o scolorimenti, soprattutto nei materiali sensibili al calore. Una corretta calibrazione della potenza può ridurre al minimo questi effetti negativi.

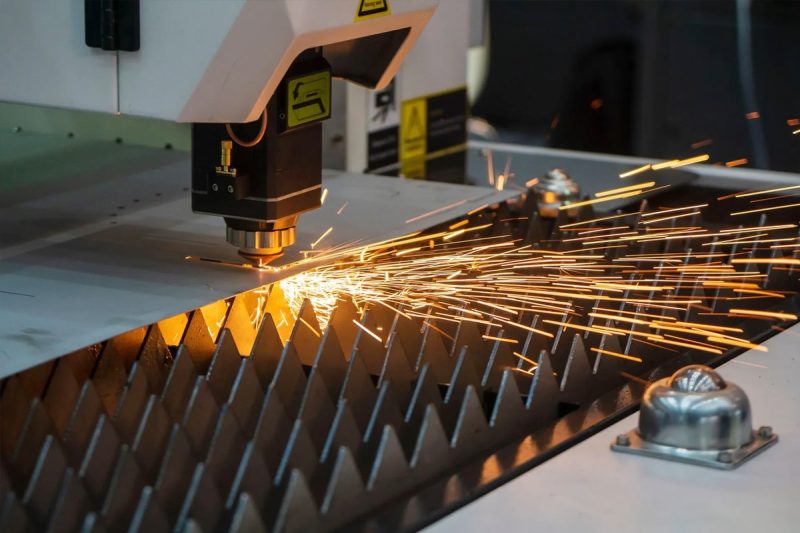

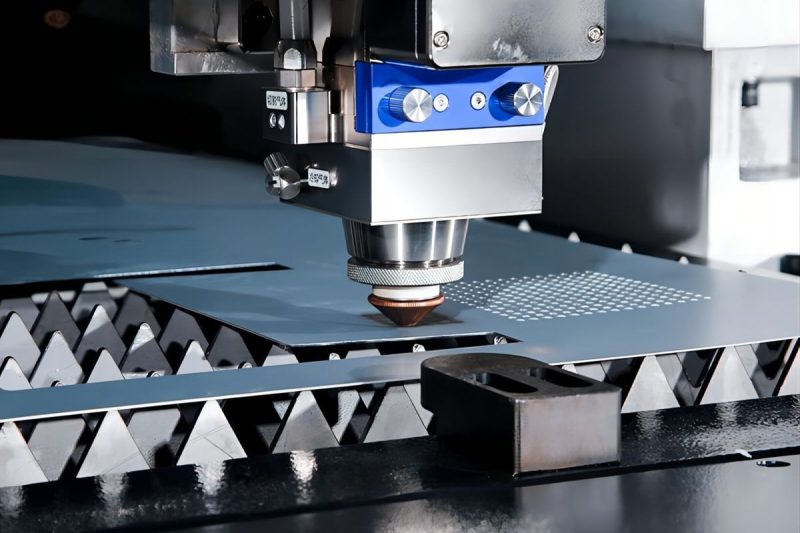

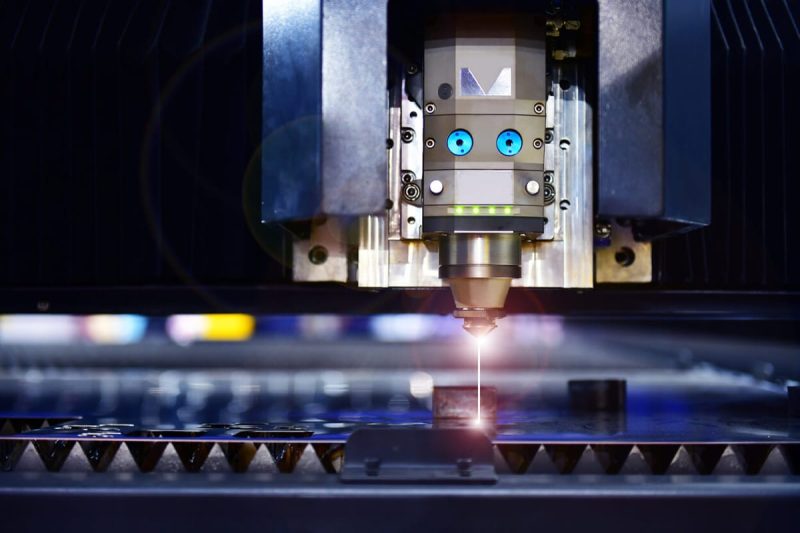

Tipi di macchine da taglio laser

Macchina da taglio laser a fibra

Caratteristiche principali

- Lunghezza d'onda: in genere intorno a 1,06 micron, il che la rende ideale per il taglio dei metalli.

- Efficienza: elevata efficienza elettro-ottica, in genere superiore a 30%, con conseguenti costi operativi e consumi energetici inferiori.

- Qualità del raggio: la qualità superiore del raggio consente un taglio più fine e preciso, soprattutto su materiali sottili.

- Manutenzione: poiché nella sorgente laser non sono presenti parti mobili, i requisiti di manutenzione sono bassi.

Applicazioni

- Materiale: ideale per tagliare metalli, tra cui acciaio, acciaio inossidabile, alluminio, ottone e rame.

- Spessore: Adatto per il taglio ad alta precisione di materiali da sottili a medio-spessi.

- Industrie: ampiamente utilizzato nei settori aerospaziale, automobilistico, elettronico e della produzione di metalli.

Vantaggi

- Velocità: velocità di taglio più elevate rispetto ai laser CO₂ e Nd, soprattutto quando si tagliano materiali sottili.

- Precisione: alta precisione ed elevata qualità dei bordi grazie al raggio sottile.

- Elevata efficienza elettro-ottica: maggiore efficienza, con conseguente riduzione del consumo energetico e dei costi operativi.

- Rapporto costo-efficacia: lunga durata e bassi requisiti di manutenzione.

Svantaggi

- Costo iniziale: investimento iniziale maggiore rispetto ai generatori laser CO2.

- Limitazioni sui materiali: meno efficace su materiali non metallici come legno e plastica.

Macchina da taglio laser CO2

Caratteristiche principali

- Lunghezza d'onda: circa 10,6 micron, ideale per il taglio di un'ampia gamma di materiali, compresi i non metalli.

- Efficienza: l'efficienza elettrica è inferiore rispetto ai laser a fibra.

- Qualità del raggio: buona qualità del raggio, adatta per un'ampia gamma di attività di taglio e incisione.

- Manutenzione: richiede una manutenzione regolare, compreso il rifornimento di gas e la calibrazione dello specchio.

Applicazioni

- Materiali: in grado di tagliare un'ampia gamma di materiali, inclusi metalli, legno, acrilico, vetro, tessuti e plastica.

- Spessore: efficace per tagliare materiali sottili e spessi.

- Settori: utilizzato nella segnaletica, nell'imballaggio, nella lavorazione del legno, nell'industria automobilistica e tessile.

Vantaggi

- Versatilità: può tagliare un'ampia gamma di materiali, oltre ai metalli.

- Costo: costo iniziale inferiore rispetto ai laser a fibra.

- Disponibilità: tecnologia matura, disponibile in una varietà di modelli e configurazioni.

Svantaggi

- Velocità: più lenta per il taglio dei metalli rispetto ai laser a fibra.

- Manutenzione: i requisiti di manutenzione sono elevati, compreso il rifornimento di gas e le regolazioni regolari dello specchio.

- Consumo energetico: il consumo energetico è elevato a causa della bassa efficienza elettrica.

Macchina da taglio laser ND

Caratteristiche principali

- Lunghezza d'onda: circa 1.064 micron, simile ai laser a fibra, adatti al taglio dei metalli.

- Modalità operative: può funzionare sia in modalità a onda continua (CW) che a impulsi, offrendo flessibilità per applicazioni di taglio e incisione.

- Qualità del raggio: elevata qualità del raggio per tagli e forature di precisione.

- Manutenzione: manutenzione generalmente ridotta, design robusto e lunga durata.

Applicazioni

- Materiale: Adatto per tagliare metalli, ceramiche e alcune materie plastiche.

- Spessore: adatto per taglio e foratura di precisione di materiali sottili.

- Settori: comunemente utilizzato nei settori dell'elettronica, della produzione di dispositivi medici, della gioielleria e aerospaziale.

Vantaggi

- Precisione: elevata precisione, in grado di produrre dettagli fini.

- Funzionamento a impulsi: Possibilità di funzionamento a impulsi, ideale per foratura e incisione fine.

- Compatibilità dei materiali: efficace per un'ampia gamma di materiali, compresi materiali duri e fragili.

Svantaggi

- Velocità: velocità di taglio inferiori rispetto ai generatori laser a fibra.

- Costo: costo iniziale più elevato e minore efficienza rispetto ai laser a CO2.

- Requisiti di raffreddamento: richiede un sistema di raffreddamento efficiente per gestire la dissipazione del calore.

Fattori che influenzano la potenza del laser

tipo di materiale

Metalli

- Acciaio: a causa del suo elevato punto di fusione, richiede generalmente potenze laser più elevate. L'acciaio dolce, l'acciaio inossidabile e altre leghe di acciaio possono avere requisiti di potenza diversi.

- Alluminio: a causa della sua elevata riflettività e conduttività termica, richiede elevate potenze laser.

- Rame e ottone: questi materiali sono altamente riflettenti e conduttivi e richiedono livelli di potenza più elevati o generatori laser specializzati, come i generatori laser a fibra, per garantire un taglio efficiente.

Non metalli

- Materie plastiche e acrilici: richiedono generalmente potenze inferiori rispetto ai metalli. La potenza richiesta può variare a seconda del tipo e dello spessore della plastica.

- Legna: è necessaria una potenza moderata, ma la potenza richiesta può variare notevolmente a seconda del tipo di legno e del suo contenuto di umidità.

- Tessuto e carta: poiché questi materiali sono sottili e infiammabili, richiedono potenze inferiori durante il taglio.

Spessore materiale

Lo spessore del materiale è direttamente proporzionale alla potenza laser richiesta. I materiali più spessi richiedono più potenza per il taglio perché il laser deve penetrare più in profondità e rimuovere più materiale.

- Materiali sottili (≤ 1 mm): livelli di potenza inferiori sono sufficienti. Potenze inferiori consentono elevata precisione e dettagli fini.

- Spessore medio (1-5 mm): sono richiesti livelli di potenza medi. L'esatta potenza richiesta dipende dal tipo di materiale e dalla velocità di taglio desiderata.

- Materiali spessi (> 5 mm): è richiesta un'elevata potenza per garantire una penetrazione completa e un taglio efficiente. Per materiali estremamente spessi, potrebbe essere necessario un approccio multi-passata o un generatore laser ad alta potenza specializzato.

Requisiti di velocità di taglio

La velocità di taglio desiderata influisce in modo significativo sulla scelta della potenza del laser. Maggiore è la velocità di taglio, maggiore è solitamente la potenza richiesta per mantenere la qualità di taglio ed evitare tagli incompleti o bave eccessive.

- Taglio ad alta velocità: per le applicazioni in cui la velocità è fondamentale, come la produzione di massa, sono necessarie potenze laser più elevate. Una potenza maggiore garantisce che il laser possa tagliare rapidamente il materiale senza sacrificare la qualità.

- Taglio a velocità media: negli scenari in cui la velocità di taglio non è così importante, è possibile utilizzare impostazioni di potenza media. Questo è spesso il caso della produzione in piccoli lotti o della produzione personalizzata.

- Taglio a bassa velocità: per tagli molto dettagliati o complessi, è possibile utilizzare velocità di taglio inferiori e impostazioni di potenza inferiori. Ciò consente maggiore precisione e controllo.

Qualità di taglio richiesta

La qualità di taglio richiesta influenzerà anche l'impostazione della potenza del laser. Applicazioni diverse hanno standard diversi per qualità, precisione e finitura dei bordi.

- Taglio di alta qualità: per le applicazioni che richiedono bordi lisci, alta qualità e post-elaborazione minima, sono generalmente necessarie potenze laser più elevate e velocità di taglio inferiori. Ciò garantisce un taglio netto con bave e bave minime.

- Taglio di qualità standard: per le applicazioni in cui sono accettabili piccole imperfezioni, sono sufficienti livelli di potenza medi. Questo è spesso il caso delle applicazioni industriali pesanti dove la velocità ha la precedenza sulla qualità estetica.

- Taglio sgrossato: quando la velocità è la preoccupazione principale piuttosto che la qualità del bordo, è possibile utilizzare potenze più elevate e velocità di taglio più elevate. Questo approccio viene spesso utilizzato nelle fasi preliminari del taglio o per materiali che verranno sottoposti a successive lavorazioni.

Complessità del design

La complessità del design o del modello da tagliare influisce anche sulla potenza laser richiesta. I design intricati e dettagliati generalmente richiedono un controllo più preciso del laser, il che influisce sull'impostazione della potenza.

- Disegni complessi: modelli complessi con angoli acuti, piccoli fori e caratteristiche dettagliate richiedono un controllo preciso della potenza del laser. Impostazioni di potenza inferiori combinate con velocità inferiori aiutano a ottenere un'elevata precisione ed evitare il surriscaldamento o la deformazione del materiale.

- Disegni medi: i disegni di moderata complessità possono essere tagliati con impostazioni di potenza bilanciate. Questi disegni possono includere curve e spessori di linea variabili ma non richiedono estrema precisione.

- Disegni semplici: tagli semplici con dettagli minimi, come forme semplici e linee rette, possono essere eseguiti con impostazioni di potenza più elevate e velocità più elevate.

Gamme di potenza laser per diversi materiali

Metalli

Acciaio dolce

- Piastra sottile (fino a 3 mm di spessore): 1.000-2.000 Watt

- Spessore medio (3-6 mm): 2.000-4.000 Watt

- Piastra spessa (6-12 mm): 4.000-8.000 Watt

- Piastra Extra Spessa (spessore superiore a 12 mm): 8.000-12.000 Watt

Acciaio inossidabile

- Piastra sottile (fino a 2 mm di spessore): 1.000-2.000 Watt

- Spessore medio (2-5 mm): 2.000-4.000 Watt

- Piastra spessa (5-10 mm): 4.000-6.000 Watt

- Piastra Extra Spessa (spessore superiore a 10 mm): 6.000-12.000 Watt

Alluminio

- Piastra sottile (fino a 2 mm di spessore): 1.000-2.000 Watt

- Spessore medio (2-6 mm): 2.000-4.000 Watt

- Piastra spessa (6-10 mm): 4.000-8.000 Watt

- Piastra Extra Spessa (oltre 10 mm): 8.000-12.000 Watt

Rame e Ottone

- Piastra sottile (spessore fino a 1 mm): 1.000-2.000 Watt

- Medio spessore (1-3 mm): 2.000-4.000 Watt

- Piastra spessa (3-6 mm): 4.000-6.000 Watt

- Piastra extra spessa (oltre 6 mm): 6.000-8.000 Watt

Non metalli

Materie plastiche (ad es. policarbonato, polipropilene, PVC)

- Fogli sottili (fino a 2 mm di spessore): 25-40 Watt

- Spessore medio (2-5 mm): 40-100 Watt

- Fogli spessi (5-10 mm): 100-150 Watt

- Fogli extra spessi (spessore superiore a 10 mm): 200-600 Watt

Acrilico

- Fogli sottili (fino a 2 mm di spessore): 60-100 Watt

- Spessore medio (2-5 mm): 100-200 Watt

- Fogli spessi (5-10 mm): 200-400 Watt

- Fogli extra spessi (spessore superiore a 10 mm): 400-600 Watt

Legno (ad es. compensato, MDF, legno duro)

- Fogli sottili (fino a 3 mm di spessore): 100-150 Watt

- Spessore medio (3-6 mm): 150-300 Watt

- Fogli spessi (6-12 12 mm): 300-500 Watt

- Fogli extra spessi (oltre 12 mm): 500-600 Watt

Tessile e pelletteria

- Spessore sottile e medio: 60-150 Watt

- Materiali spessi: 150-300 Watt

Compositi

Polimero rinforzato con fibra di carbonio (CFRP)

- Foglio sottile (fino a 1 mm di spessore): 100-200 Watt

- Spessore medio (1-3 mm): 200-400 Watt

- Foglio spesso (3-6 mm): 400-600 Watt

Polimero rinforzato con fibra di vetro (GFRP)

- Foglio sottile (fino a 1 mm di spessore): 100-200 Watt

- Spessore medio (1-3 mm): 200-400 Watt

- Foglio spesso (3-6 mm): 400-600 Watt

Altri compositi (ad es. Kevlar, compositi al boro)

- Foglio sottile (fino a 1 mm di spessore): 100-200 Watt

- Spessore medio (1-3 mm): 200-400 Watt

- Foglio spesso (3-6 mm): 400-600 Watt

Metodi per determinare la potenza del laser

Grafici di compatibilità dei materiali

Le tabelle di compatibilità dei materiali sono una risorsa preziosa che fornisce indicazioni generali sulle impostazioni di potenza del laser richieste per i diversi materiali.

- Scopo: questi grafici aiutano gli utenti a identificare rapidamente le impostazioni di potenza iniziale per vari materiali in base al tipo e allo spessore del materiale.

- Struttura: le tabelle di compatibilità in genere elencano i materiali in una colonna, seguiti dalle impostazioni di potenza consigliate, dalle velocità di taglio e da altri parametri rilevanti.

- Fonti: questi grafici sono reperibili nei manuali utente, nei software di taglio laser e nei siti Web dei produttori.

Vantaggi

- Riferimento rapido: fornisce una guida immediata senza la necessità di calcoli o sperimentazioni approfondite.

- Impostazioni standardizzate: fornisce impostazioni di alimentazione standardizzate basate sulle migliori pratiche del settore.

Svantaggi

- Informazioni generali: ciò potrebbe non tenere conto di variazioni specifiche nella qualità del materiale o nelle condizioni ambientali.

- Solo punto di partenza: dovrebbe servire come base per ulteriori aggiustamenti e ottimizzazioni.

Test sui materiali

Il test sui materiali prevede l'esecuzione di test effettivi per ottimizzare le impostazioni di potenza del laser per materiali e applicazioni specifici.

- Configurazione iniziale: iniziare con le impostazioni consigliate presenti nella tabella di compatibilità dei materiali o nella guida del produttore.

- Regolazione incrementale: regola gradualmente la potenza del laser, la velocità e altri parametri monitorando i risultati.

- Valutazione: valutare la qualità del taglio, la levigatezza dei bordi e eventuali segni di degradazione del materiale o surriscaldamento.

Vantaggi

- Precisione: consente una calibrazione precisa in base alle proprietà specifiche del materiale e ai requisiti di taglio.

- Ottimizzazione: consente una messa a punto precisa per ottenere prestazioni di taglio ottimali, migliorando efficienza e qualità.

Svantaggi

- Richiede tempo: richiede tempo e risorse per condurre più test e valutazioni.

- Rifiuti di materiale: implica l'utilizzo di materiale durante i test.

Raccomandazioni del produttore

Seguire le raccomandazioni del produttore è un metodo fondamentale per determinare la potenza di taglio laser appropriata.

- Fonte: i consigli sono reperibili nei manuali utente, nei documenti di supporto tecnico e nelle comunicazioni ufficiali dei produttori di macchine per il taglio laser.

- Contenuto: queste guide in genere includono impostazioni dettagliate di potenza, velocità di taglio e altri parametri basati su test approfonditi e applicazioni reali.

Vantaggi

- Affidabilità: le raccomandazioni del produttore si basano su test approfonditi e sono adattate alle capacità specifiche della macchina per il taglio laser.

- Supporto: il supporto tecnico è disponibile presso il produttore per qualsiasi domanda o dubbio.

Svantaggi

- Raccomandazioni generali: sebbene queste raccomandazioni siano affidabili, potrebbe comunque essere necessario perfezionarle in base a casi d'uso specifici e condizioni materiali.

- Dipendenza: fare eccessivo affidamento sulle raccomandazioni del produttore può limitare l'esplorazione di impostazioni ottimizzate per applicazioni uniche.

Considerazioni pratiche per la scelta della potenza del taglio laser

Specifiche della macchina

Potenza massima e minima

- Intervallo: assicurati che la tua macchina sia in grado di gestire le impostazioni di potenza richieste per il tuo materiale. I laser a fibra variano tipicamente da 1.000 a 12.000 watt (per i metalli), mentre i laser a CO2 vanno da 60 a 600 watt (per i non metalli).

- Flessibilità: le macchine con un'ampia gamma di potenze offrono una maggiore flessibilità per il taglio di materiali e spessori diversi.

Qualità del raggio

- Dimensione del fuoco: la qualità del raggio laser influisce sulla precisione del taglio. La qualità del fascio abbagliante e la dimensione focale ridotta consentono tagli più fini e precisi.

- Stabilità: la qualità costante del raggio garantisce tagli uniformi e riduce la necessità di regolazioni frequenti.

Velocità di taglio e accelerazione

- Capacità di velocità: una maggiore potenza del laser consente velocità di taglio più elevate, ma i componenti meccanici della macchina devono supportare queste velocità senza compromettere la precisione.

- Accelerazione: una macchina con elevate capacità di accelerazione può gestire rapidi cambiamenti nella direzione di taglio, il che aiuta a realizzare progetti complessi.

Sistema di controllo

- Software: il software di controllo avanzato può ottimizzare i percorsi di taglio e le impostazioni di potenza, migliorando l'efficienza e la qualità.

- Integrazione: garantire che il sistema di controllo possa essere perfettamente integrato con altre apparecchiature di produzione e software per semplificare il funzionamento.

Costo ed efficienza energetica

Costi operativi

- Consumo energetico: impostazioni di potenza laser più elevate consumano più elettricità. Valutare i fabbisogni energetici e i costi operativi associati ai diversi livelli di potenza.

- Gas ausiliario: il tipo e la quantità di gas ausiliario utilizzato (ad esempio, ossigeno, azoto, aria compressa) possono influire sul costo totale. Impostazioni di potenza più elevate potrebbero richiedere più gas ausiliario per mantenere la qualità del taglio. Se vuoi saperne di più sui gas ausiliari, consulta la sezione “Effetto della selezione del gas ausiliario sul taglio laser" articolo.

Investimento iniziale Vs risparmio a lungo termine

- Costo iniziale: una macchina da taglio laser più potente richiede generalmente un investimento iniziale più elevato. Tuttavia, può garantire risparmi a lungo termine aumentando la velocità di taglio e l’efficienza.

- Guadagno di efficienza: un laser più potente può ridurre i tempi di taglio e aumentare la produttività, risparmiando manodopera e spese operative.

Efficienza energetica

- Efficienza laser: i generatori laser a fibra sono generalmente più efficienti dal punto di vista energetico rispetto ai generatori laser CO2. Considerare l'efficienza energetica del tipo di generatore laser quando si seleziona un'impostazione di potenza.

- Sistema di raffreddamento: un sistema di raffreddamento efficiente può ridurre il consumo di energia e prolungare la durata del generatore laser.

Manutenzione e tempi di inattività

Manutenzione ordinaria

- Frequenza: impostazioni di potenza più elevate accelerano l'usura dei componenti della macchina. Creare un programma di manutenzione regolare per ispezionare e sostituire le parti secondo necessità.

- Parti: componenti critici come lenti, specchi e ugelli richiedono una pulizia e una sostituzione frequenti per mantenere prestazioni ottimali.

Gestione dei tempi di inattività

- Tempi di inattività pianificati: pianifica le attività di manutenzione durante i tempi di inattività pianificati per ridurre al minimo le interruzioni della produzione.

- Manutenzione preventiva: implementare una strategia di manutenzione preventiva per identificare e risolvere potenziali problemi prima che causino guasti alla macchina.

Supporto del produttore

- Contratti di assistenza: prendi in considerazione i contratti di assistenza e i pacchetti di supporto offerti dai produttori. Possono garantire tranquillità e ridurre il rischio di tempi di inattività prolungati.

- Assistenza tecnica: garantire l'accesso al supporto tecnico per risolvere i problemi e ottimizzare le prestazioni della macchina.

Risoluzione dei problemi relativi alla potenza del laser

Non tagliare abbastanza in profondità

Potenza insufficiente

- Causa: la potenza del laser potrebbe essere troppo bassa per tagliare il materiale.

- Soluzione: aumentare gradualmente la potenza del laser ed effettuare tagli di prova fino al raggiungimento della profondità desiderata. Assicurarsi che il livello di potenza rientri nell'intervallo operativo sicuro della macchina.

Velocità di taglio troppo elevata

- Causa: La velocità di taglio potrebbe essere troppo elevata e non consentire al laser il tempo sufficiente per penetrare completamente nel materiale.

- Soluzione: ridurre la velocità di taglio per consentire a più energia di concentrarsi sul materiale. Bilanciare le impostazioni di velocità e potenza per ottimizzare la profondità di taglio.

Messa a fuoco mancata

- Causa: Il raggio laser potrebbe non essere focalizzato correttamente sulla superficie del materiale, riducendo l'efficienza di taglio.

- Soluzione: regolare l'altezza di messa a fuoco per garantire che il raggio laser sia focalizzato correttamente sul materiale. Utilizzare lo strumento di messa a fuoco della macchina o regolarlo manualmente secondo necessità.

Spessore materiale

- Causa: il materiale potrebbe essere più spesso del previsto e richiedere più potenza o più passaggi.

- Soluzione: verificare lo spessore del materiale e regolare di conseguenza l'impostazione della potenza. Per materiali molto spessi, prendere in considerazione passaggi multipli o utilizzare un laser più potente.

Bruciatura o fusione eccessive

Potenza eccessiva

- Causa: L'impostazione della potenza del laser potrebbe essere troppo elevata per il materiale da tagliare.

- Soluzione: ridurre gradualmente la potenza del laser fino a ridurre al minimo la bruciatura o la fusione. Assicurarsi che l'impostazione della potenza sia appropriata per il materiale.

Velocità di taglio lenta

- Causa: La velocità di taglio potrebbe essere troppo lenta, causando un eccessivo accumulo di calore e bruciature.

- Soluzione: aumentare la velocità di taglio per ridurre il tempo di esposizione al calore. Trova il giusto equilibrio tra velocità e potenza per ottenere un taglio netto senza bruciare.

Messa a fuoco errata

- Causa: La messa a fuoco del laser potrebbe essere troppo concentrata, causando il surriscaldamento in una piccola area.

- Soluzione: regolare l'altezza di messa a fuoco in modo che l'energia laser sia distribuita in modo più uniforme sull'area di taglio. Assicurarsi che il raggio sia correttamente allineato e focalizzato.

Sensibilità materiale

- Causa: Alcuni materiali sono più sensibili al calore e tendono a bruciare o sciogliersi.

- Soluzione: utilizzare materiali con una migliore tolleranza al calore quando possibile. Inoltre, prendi in considerazione l'utilizzo di un gas ausiliario come l'azoto, che può aiutare a ridurre la combustione spostando l'ossigeno attorno all'area di taglio.

Risultati di taglio incoerenti

Potenza di uscita variabile

- Causa: La potenza erogata dal generatore laser può variare, determinando prestazioni di taglio incoerenti.

- Soluzione: controllare se il generatore laser presenta problemi di stabilità e assicurarsi che funzioni correttamente. La manutenzione e la calibrazione regolari possono aiutare a mantenere una potenza erogata costante.

Variazioni dei materiali

- Causa: Le variazioni nelle proprietà del materiale, come lo spessore o la composizione, possono portare a un taglio incoerente.

- Soluzione: utilizzare materiali uniformi e di alta qualità per garantire la consistenza del materiale. Esegui tagli di prova su diversi lotti di materiale per regolare le impostazioni secondo necessità.

Calibrazione della macchina non corretta

- Causa: La macchina potrebbe non essere calibrata correttamente, compromettendo la precisione e la consistenza del taglio.

- Soluzione: calibrare regolarmente la macchina per il taglio laser secondo le linee guida del produttore. Verificare la presenza di problemi meccanici o disallineamenti che potrebbero influire sulle prestazioni di taglio.

Ottiche sporche o danneggiate

- Causa: Le ottiche sporche o danneggiate possono disperdere il raggio laser, con conseguenti risultati di taglio incoerenti.

- Soluzione: pulire regolarmente l'ottica e ispezionarla per eventuali danni. Sostituire eventuali componenti danneggiati per garantire qualità e consistenza ottimali del raggio.

Fattori ambientali

- Causa: I cambiamenti nella temperatura ambiente, nell'umidità o nel flusso d'aria possono influenzare il processo di taglio.

- Soluzione: mantieni un ambiente controllato per la tua macchina da taglio laser. Garantire livelli costanti di temperatura e umidità per ridurre l'impatto dei fattori ambientali sul processo di taglio.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.