In che modo una macchina per il taglio laser a fibra gestisce i materiali riflettenti?

Il processo di taglio di materiali altamente riflettenti è spesso impegnativo e difficile da risolvere per molti produttori di apparecchiature di taglio laser a fibra. Tuttavia, materiali altamente riflettenti comuni come rame e alluminio devono essere lavorati frequentemente nella produzione quotidiana. Questo articolo esplorerà come le macchine per il taglio laser a fibra possono gestire questi materiali riflettenti e introdurrà alcune tecnologie avanzate e best practice.

Sommario

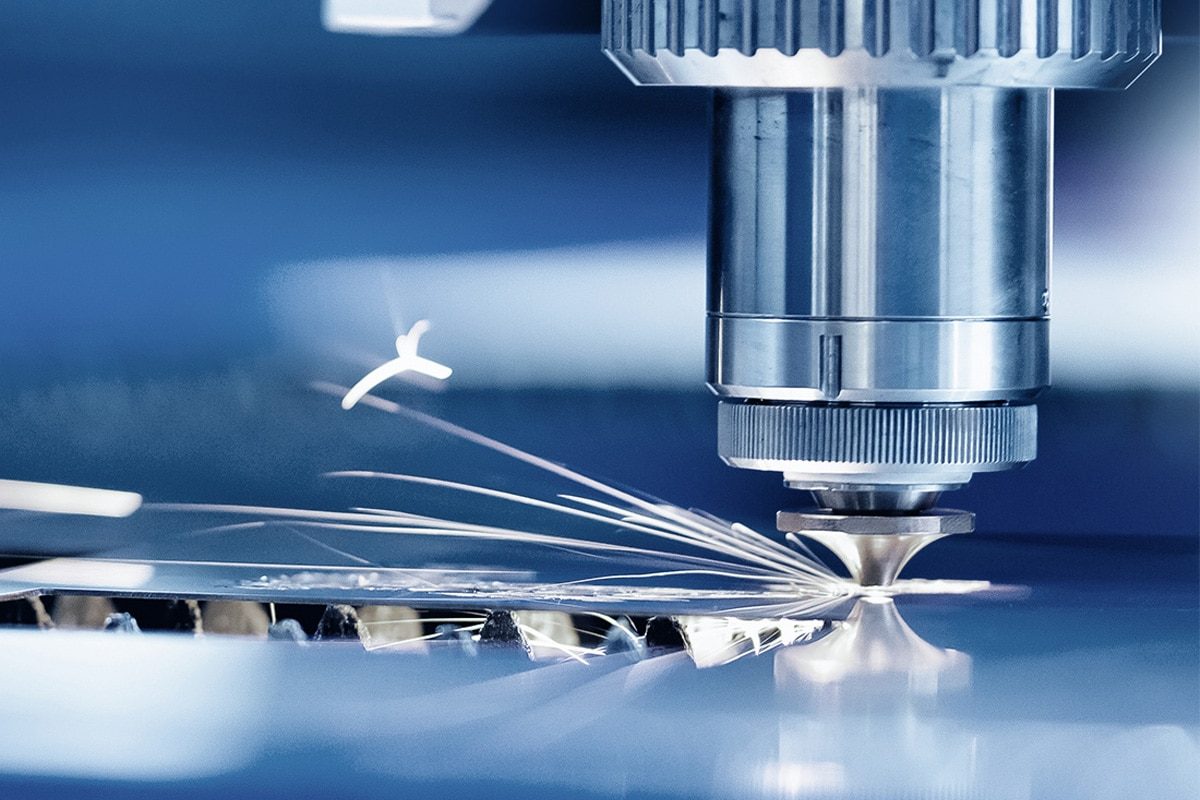

Introduzione al taglio laser a fibra

Macchina per il taglio laser in fibra è uno strumento potente che può effettuare sia tagli piani che tagli smussati con bordi puliti e lisci, adatto per tagli fini di metallo e altri materiali in tutti gli ambiti della vita. Uno dei componenti chiave della macchina per il taglio laser a fibra è il generatore laser, che può produrre un raggio laser ad alta intensità, che viene focalizzato sulla superficie del materiale attraverso una serie di lenti e riflettori e produce la superficie di taglio fondendo, bruciando o evaporando il materiale.

Comprensione dei materiali riflettenti

I materiali riflettenti includono rame, alluminio, ottone, ecc. Questi materiali sono altamente riflettenti e possono causare la riflessione del raggio verso la sorgente laser durante il taglio laser, causando potenziali danni all'attrezzatura. Inoltre, i materiali riflettenti influenzeranno anche l'efficienza e la qualità del taglio.

- Rame: il rame ha una conduttività termica e una riflettività estremamente elevate, rendendo difficile concentrare l'energia laser nell'area di taglio. Il rame ha un basso tasso di assorbimento per i raggi laser, spesso inferiore a 30%, che equivale a 70% del laser riflesso, il che non solo causa perdite e sprechi di energia, ma danneggia facilmente anche componenti come teste di lavorazione, lenti e generatori laser.

- Alluminio: l'alluminio è difficile da maneggiare durante il taglio laser a causa della sua elevata riflettività e conduttività termica. L'alluminio puro è più difficile da tagliare rispetto ai metalli a base di ferro a causa del suo basso punto di fusione e dell'elevata conduttività termica. Il rivestimento o la lega possono migliorare i risultati di taglio, l'efficienza e la sicurezza.

- Ottone: l'ottone è un tipo di lega composta principalmente da rame e zinco, ma poiché contiene zinco, rilascia fumi tossici durante il taglio e richiede un trattamento speciale. L'ottone è un materiale metallico altamente riflettente con un tasso di assorbimento estremamente basso per i laser a lunghezza d'onda comune. Ha anche una buona conduttività termica. Il calore assorbito si diffonderà rapidamente nell'area circostante l'area di lavorazione, influenzando la qualità della lavorazione.

- Acciaio inossidabile: Sebbene la riflettività dell'acciaio inossidabile sia inferiore a quella dell'alluminio e del rame, l'acciaio inossidabile mostrerà proprietà riflettenti dopo la lucidatura. La sua finitura superficiale e lo strato di ossido possono rendere il taglio più difficile e causare facilmente problemi come bruciature della lamiera.

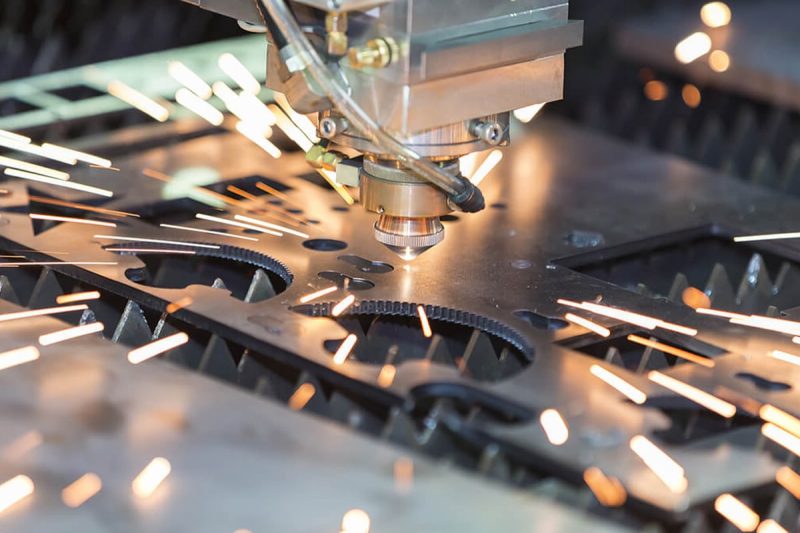

Sfide del taglio dei materiali riflettenti

Quando si tagliano materiali riflettenti, le macchine per il taglio laser a fibra devono superare una serie di sfide, che includono principalmente la riflessione del raggio, problemi di dissipazione del calore, qualità del taglio, ossidazione e contaminazione della superficie. Di seguito è riportata un'analisi dettagliata di queste sfide:

Riflessione del raggio

Sfida

Materiali riflettenti I materiali metallici come alluminio e acciaio inossidabile hanno un'elevata riflettività. Riflettono parte del raggio laser verso la sorgente laser, il che non solo riduce l'efficienza di taglio, ma causa anche danni al generatore laser, in particolare alla lente laser e al sistema riflettore.

Contromisure

- Utilizzare rivestimenti speciali per coprire la superficie dei materiali riflettenti. Questi rivestimenti possono assorbire i raggi laser e ridurre la riflessione del raggio laser.

- Scegliete una macchina per il taglio laser a fibra dotata di un sistema di autoprotezione, in grado di spegnere automaticamente la sorgente laser quando viene rilevata la riflessione del raggio laser, per evitare danni all'apparecchiatura.

- Rispetto a Macchine taglio laser CO2Le macchine per il taglio laser a fibra utilizzano fibre ottiche per trasmettere i raggi laser, riducendo i complessi sistemi riflettori e diminuendo così il rischio di riflessione del raggio.

Dissipazione del calore

Sfida

I materiali con elevata conduttività termica, come il rame, dissipano rapidamente il calore durante il processo di taglio laser, rendendo difficile concentrare l'energia laser sull'area di taglio, con conseguente profondità di taglio insufficiente o velocità di taglio ridotta.

Contromisure

- Ottimizzare i parametri di taglio laser, ad esempio aumentando la potenza del laser, riducendo la velocità di taglio, ecc., per garantire che nell'area di taglio venga concentrata una quantità sufficiente di energia laser.

- Utilizzare gas ausiliari (come azoto, argon, ecc.) per il taglio. Questi gas possono non solo aiutare a soffiare via il metallo fuso, ma anche ridurre la conduzione del calore in una certa misura.

- Preriscaldare il materiale prima del taglio per ridurre la conduttività termica del materiale, ridurre la perdita di calore, facilitare la concentrazione dell'energia laser nell'area di taglio e migliorare l'efficienza del taglio.

- Utilizzare la tecnologia laser a impulsi corti o ultracorti per ridurre l'accumulo di calore e migliorare la qualità del taglio.

Qualità di taglio

Sfida

Grazie alle loro elevate proprietà riflettenti, i materiali riflettenti possono influenzare in una certa misura la precisione e la qualità del taglio.

Contromisure

- Scegli una macchina per il taglio laser a fibra ad alta precisione per migliorare la precisione e la qualità del taglio controllando con precisione la messa a fuoco e il percorso del movimento del raggio laser.

- Durante il processo di taglio utilizzare gas ausiliari e parametri di taglio adeguati.

Ossidazione e contaminazione superficiale

Sfida

Materiali come l'alluminio si ossidano facilmente formando composti come l'ossido di alluminio, che aderiscono alla superficie del materiale e al tagliente, compromettendo l'effetto di taglio.

Contromisure

- Pretrattare il materiale prima del taglio per rimuovere ossidi e impurità superficiali e migliorare l'effetto di taglio.

- Utilizzare gas inerte (ad esempio azoto) come gas protettivo durante il processo di taglio per ridurre il verificarsi di reazioni di ossidazione.

- Selezionare parametri di taglio e metodi di processo con proprietà antiossidanti, come il taglio laser pulsato.

Tecnologia e processo per il taglio di materiali riflettenti

Misure antiriflesso

- Rivestimento protettivo: il pre-rivestimento di uno strato di rivestimento antiriflesso sulla superficie di materiali altamente riflettenti può ridurre significativamente la riflettività del raggio laser, consentendo al materiale di assorbire più energia laser, migliorando così l'efficienza e gli effetti del taglio. Questo rivestimento deve avere buone proprietà come resistenza alle alte temperature e resistenza alla corrosione per garantire stabilità durante il processo di taglio laser.

- Taglio del raggio: la tecnologia di taglio del raggio interrompe il percorso della luce prima che il raggio laser venga riflesso sulla sorgente laser, il che può prevenire efficacemente i danni al generatore laser causati dalla luce riflessa. Installando una trappola del raggio, la luce riflessa può essere catturata per garantire che l'energia laser agisca principalmente sul materiale e riduca i danni all'apparecchiatura causati dalla riflessione.

Generatori laser ad alta potenza

- Aumentare la potenza in uscita: usare un generatore laser ad alta potenza è un modo diretto per gestire materiali altamente riflettenti. Una potenza più elevata significa una penetrazione più forte e una profondità di taglio più profonda, che può superare più efficacemente la riflettività del materiale.

- Modulazione di potenza: regolando dinamicamente la potenza in uscita del laser, è possibile controllarla con precisione in base alla riflettività e ai requisiti di taglio del materiale. Questa regolazione assicura che l'energia laser sia sempre mantenuta nello stato migliore durante il processo di taglio, migliorando la qualità e l'efficienza del taglio.

Modulazione di impulsi

- Impulso controllato: utilizzando la tecnologia a impulsi controllati, un raggio laser continuo può essere suddiviso in una serie di impulsi brevi e forti. Questa modalità a impulsi può ridurre l'accumulo di calore nel materiale e impedire che il materiale si deformi o si fonda a causa del surriscaldamento, migliorando così la precisione del taglio e la qualità del bordo.

- Impulso corto: il laser a impulsi corti ha una potenza di picco più elevata e una durata più breve, il che può riscaldare ed evaporare i materiali più rapidamente e ottenere un taglio più preciso. Allo stesso tempo, gli impulsi corti possono anche ridurre la zona interessata dal calore e proteggere la struttura attorno al materiale da eventuali danni.

Gas ausiliario

- Ossigeno: quando si tagliano metalli come l'acciaio, l'ossigeno come gas ausiliario può aumentare la velocità di taglio. L'ossigeno reagisce chimicamente con metalli ad alta temperatura per produrre un effetto esotermico di ossidazione, che accelera ulteriormente il processo di taglio del materiale.

- Azoto: l'azoto è molto utile quando si tagliano materiali facilmente ossidabili come l'alluminio. Può impedire che il materiale si ossidi durante il processo di taglio e mantenere la finitura e la precisione del tagliente. Inoltre, l'azoto può anche ridurre l'emissione di fumo e gas nocivi durante il processo di taglio.

- Argon: l'argon è adatto per tagliare materiali come l'ottone. Ha una buona inerzia e può proteggere il materiale dall'ossidazione durante il processo di taglio. Allo stesso tempo, l'argon può anche ridurre la generazione di fumo e gas nocivi durante il taglio e migliorare l'ambiente di lavoro.

In sintesi, adottando queste tecnologie e processi avanzati, le macchine per il taglio laser a fibra possono rispondere efficacemente alle sfide del taglio dei materiali riflettenti e migliorare l'efficienza, la precisione e la qualità del taglio.

Tecnologia avanzata del taglio laser a fibra

Ottica adattiva

- Regolazione in tempo reale: la tecnologia dell'ottica adattiva è in grado di monitorare lo stato di messa a fuoco del raggio laser in tempo reale e di apportare regolazioni in tempo reale in base ai segnali di feedback, per garantire che il raggio laser sia sempre nello stato di messa a fuoco ottimale.

- Messa a fuoco automatica: ottimizzando il sistema di messa a fuoco, la tecnologia dell'ottica adattiva può migliorare significativamente la precisione di messa a fuoco e la densità energetica del raggio laser, migliorando così la qualità e l'efficienza del taglio.

L'ottica adattiva ottimizza dinamicamente la messa a fuoco del raggio laser regolando il sistema ottico in tempo reale, garantendo una migliore adattabilità a materiali di diversi spessori o riflessi durante il taglio. Questa regolazione può ridurre la perdita di riflessione del raggio laser e migliorare la precisione e l'efficienza del taglio.

Modellazione del fascio

- Profilo del raggio personalizzato: la tecnologia di modellazione del raggio può personalizzare il profilo del raggio laser in base alle diverse esigenze di taglio, ottimizzando così la distribuzione dell'energia del raggio laser e migliorando l'efficienza e la qualità del taglio.

- Migliora l'utilizzo dell'energia: il raggio laser sagomato può adattarsi meglio alle caratteristiche di assorbimento del materiale da taglio, migliorare l'utilizzo dell'energia laser e ridurre gli sprechi energetici.

La tecnologia di sagomatura del raggio consente di personalizzare la forma del raggio laser. Il raggio laser viene sagomato tramite elementi ottici specifici (come sagomatori di raggio, microlenti, ecc.) per convertirlo dalla distribuzione gaussiana originale alla forma desiderata (come un cerchio, rettangolo, quadrato, ecc.). Per adattarsi a diverse esigenze di taglio. Questa tecnologia può migliorare l'utilizzo dell'energia, in particolare durante la lavorazione di materiali altamente riflettenti, e ha un effetto significativo, aiutando a migliorare l'efficienza e la qualità della lavorazione.

Monitoraggio in tempo reale

- Controllo del processo: la tecnologia di monitoraggio in tempo reale può ottenere vari parametri nel processo di taglio (come temperatura, velocità, potenza, ecc.) in tempo reale e regolarli dinamicamente in base ai requisiti di processo preimpostati per garantire la stabilità e la controllabilità del processo di taglio.

- Garanzia di qualità: tramite il monitoraggio in tempo reale degli effetti di taglio (ad esempio larghezza della fessura, rugosità, ecc.), è possibile scoprire e correggere in tempo eventuali problemi di qualità, per garantire la qualità dei prodotti tagliati.

La tecnologia di monitoraggio in tempo reale monitora e controlla l'intero processo di taglio tramite sensori e sistemi di monitoraggio integrati nella macchina per il taglio laser a fibra, assicurando la regolazione automatica dei parametri durante il processo di taglio e assicurando la stabilità della qualità. Questa tecnologia può prevenire operazioni errate, mantenere la precisione del taglio e migliorare l'efficienza produttiva complessiva.

In sintesi, tecnologie avanzate come l'ottica adattiva, la modellazione del fascio e il monitoraggio in tempo reale si combinano per consentire alle macchine per il taglio laser a fibra di fornire maggiore precisione, prestazioni più efficienti e un'esperienza operativa più stabile durante la lavorazione di metalli riflettenti e altri materiali.

Buone pratiche per il taglio di materiali riflettenti

Calibrazione della macchina

- Manutenzione regolare: per garantire la stabilità e il funzionamento efficiente della macchina per il taglio laser, è molto importante pulire e manutenere la macchina regolarmente. Ciò può evitare il degrado delle prestazioni di taglio dovuto all'accumulo di polvere o contaminanti.

- Allineamento ottico: l'allineamento del sistema ottico determina la precisione del raggio laser. Assicurare che il raggio laser sia focalizzato nella posizione corretta può ridurre l'impatto dei materiali riflettenti durante il processo di taglio e migliorare la precisione e la qualità del taglio.

Ottimizzazione dei parametri

- Velocità di taglio: la corretta regolazione della velocità di taglio può bilanciare la qualità e l'efficienza del taglio. Una velocità troppo elevata comporterà un taglio incompleto, mentre una velocità troppo bassa potrebbe generare troppo calore e compromettere la qualità del tagliente.

- Impostazione della potenza: in base alla riflettività e allo spessore del materiale, impostare la potenza del laser in modo ragionevole. I materiali altamente riflettenti solitamente richiedono una potenza maggiore, ma si dovrebbe evitare il surriscaldamento causato da una potenza eccessiva.

Misure di sicurezza

- Dispositivi di protezione: durante il taglio di materiali riflettenti, assicurarsi che l'operatore indossi dispositivi di protezione adeguati, come occhiali e guanti, per evitare lesioni causate dalla riflessione del laser.

- Protocollo di sicurezza: attenersi scrupolosamente al protocollo di sicurezza, controllare regolarmente l'attrezzatura e assicurarsi che l'ambiente di lavoro soddisfi gli standard di sicurezza pertinenti per prevenire guasti e incidenti alle apparecchiature laser.

Nel complesso, queste buone pratiche possono contribuire a migliorare l'efficienza del taglio laser sui materiali riflettenti, a mantenere la qualità del taglio e a garantire la sicurezza dell'operatore.

Riassumere

Le macchine per il taglio laser a fibra affrontano molteplici sfide durante la lavorazione di materiali riflettenti, tra cui elevata riflettività del raggio, perdita di energia causata dalla rapida dissipazione del calore del materiale, difficoltà nel controllo della qualità del taglio e possibili problemi di ossidazione e contaminazione sulla superficie del materiale. Per superare queste sfide, la tecnologia di taglio laser a fibra adotta una varietà di strategie e tecnologie avanzate.Innanzitutto, applicando misure antiriflesso, come l'applicazione di un rivestimento protettivo sulla superficie del materiale o utilizzando la tecnologia di troncamento del raggio, la riflessione del raggio viene efficacemente ridotta e l'efficienza di assorbimento dell'energia viene migliorata. Allo stesso tempo, dotato di un generatore laser ad alta potenza, combinato con la tecnologia di modulazione di potenza, può emettere maggiore energia per penetrare il materiale, mentre la tecnologia di modulazione di impulsi ottimizza l'effetto di taglio generando impulsi brevi controllati. Inoltre, anche la selezione del gas ausiliario è fondamentale. L'ossigeno viene spesso utilizzato per promuovere reazioni di ossidazione e aumentare la velocità di taglio; azoto e argon vengono utilizzati per prevenire l'ossidazione e proteggere la qualità del tagliente. Sono stati inoltre introdotti sistemi ottici adattivi nel campo del taglio laser a fibra per regolare il raggio in tempo reale per migliorare la precisione e la stabilità della messa a fuoco, e la tecnologia di sagomatura del raggio migliora ulteriormente l'efficienza e la qualità del taglio personalizzando il profilo del raggio. Durante il funzionamento effettivo, è fondamentale seguire le migliori pratiche, tra cui la calibrazione regolare della macchina per garantire un allineamento ottico accurato, l'ottimizzazione della velocità di taglio e delle impostazioni di potenza per ottenere i migliori risultati di taglio, il rigoroso rispetto delle procedure operative di sicurezza, l'utilizzo delle necessarie attrezzature di protezione e l'implementazione dei protocolli di sicurezza.In sintesi, le macchine per il taglio laser a fibra affrontano efficacemente le sfide del taglio dei materiali riflettenti e realizzano operazioni di taglio efficienti e di alta qualità, utilizzando in modo completo misure antiriflesso, tecnologia laser ad alta potenza, modulazione di impulsi, selezione del gas ausiliario e strategie avanzate di ottica adattiva e modellazione del raggio.

Ottieni soluzioni laser

Scegliere la giusta macchina per il taglio laser a fibra può aiutare a ottimizzare il consumo energetico e raggiungere un'elevata efficienza operativa. Lavorare con un fornitore di fiducia garantisce l'accesso a tecnologie avanzate, consulenza personalizzata e supporto continuo. In AccTek Laser, offriamo una gamma completa di apparecchiature per il taglio laser progettate per soddisfare una varietà di esigenze industriali. I nostri esperti possono aiutarti a selezionare il modello e la configurazione più efficienti dal punto di vista energetico, tenendo conto di fattori come tipo di materiale, spessore e volume di produzione. Offriamo anche funzionalità all'avanguardia come generatori laser ad alta efficienza, sistemi di raffreddamento intelligenti e software di gestione dell'energia per massimizzare le prestazioni e ridurre al minimo il consumo di energia. Inoltre, il nostro team fornisce servizi di manutenzione regolari e supporto tecnico per mantenere la tua attrezzatura a un'efficienza ottimale. Lavorando con noi, puoi ottenere significativi risparmi energetici, ridurre i costi operativi e migliorare i tuoi sforzi di sostenibilità. Se hai domande, contattaci in tempo, AccTek Laser si impegna a fornire a ogni cliente una soluzione laser perfetta!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser