Nozioni di base sulla tecnologia laser

Cos'è un laser?

Proprietà dei laser

I laser possiedono diverse proprietà uniche che li differenziano dalle altre fonti di luce e li rendono indispensabili per le applicazioni industriali, tra cui:

- Coerenza: le onde luminose laser sono coerenti, ovvero hanno una relazione di fase costante. A differenza della luce ordinaria, in cui le onde emesse sono fuori sincrono, le onde luminose prodotte dai laser sono in fase. Questa coerenza consente al raggio laser di mantenere la sua messa a fuoco su lunghe distanze, offrendo un'elevata precisione nei processi di taglio e marcatura.

- Monocromaticità: un laser emette luce di una singola lunghezza d'onda o colore, nota come luce monocromatica. Ciò contrasta con le tradizionali fonti di luce che producono un ampio spettro di colori. La proprietà monocromatica dei laser li rende altamente efficaci nel focalizzare l'energia su una lunghezza d'onda specifica, con conseguente maggiore controllo su come la luce interagisce con vari materiali.

- Direzionalità: i laser emettono luce in un fascio altamente direzionale, con divergenza minima rispetto alle fonti di luce convenzionali. Ciò significa che i fasci laser possono percorrere lunghe distanze con una diffusione molto ridotta, concentrando l'energia del fascio e consentendo tagli precisi e motivi intricati.

- Alta intensità: la capacità di focalizzare l'energia luminosa in un piccolo punto conferisce ai laser un'elevata densità di potenza, rendendoli in grado di fondere, vaporizzare o ablare materiali. Questa elevata intensità consente una lavorazione rapida ed efficiente dei materiali con zone minime interessate dal calore, preservando l'integrità strutturale del materiale circostante.

- Polarizzazione: la luce laser può essere polarizzata, ovvero la direzione delle oscillazioni del suo campo elettrico può essere controllata. Questa proprietà è utile per varie applicazioni, tra cui la saldatura laser, dove la polarizzazione della luce può influenzare l'assorbimento e il comportamento dei materiali.

Fondamenti dei laser CO2

Caratteristiche dei raggi laser CO2

I laser a CO2 producono luce nella regione dell'infrarosso lontano, rendendoli ideali per il riscaldamento e il taglio di un'ampia varietà di materiali, tra cui metalli, plastica, tessili, legna, e altro ancora. Le seguenti caratteristiche rendono i laser CO2 particolarmente efficaci per il taglio industriale:

- Elevata potenza di uscita: i laser a CO2 possono raggiungere un'uscita a onda continua (CW) con potenze che vanno da pochi watt a diversi kilowatt, rendendoli adatti al taglio di precisione ad alta velocità.

- Luce monocromatica: il laser emette luce a una lunghezza d'onda specifica (in genere 10,6 µm), che garantisce un assorbimento efficiente dell'energia da parte di un'ampia gamma di materiali.

- Buona qualità del raggio: il raggio può essere focalizzato su un punto di piccole dimensioni, ottenendo l'elevata densità di potenza necessaria per tagli precisi e complessi.

- Elevata efficienza: i laser a CO2 offrono un'efficienza di conversione elettrica-ottica relativamente elevata rispetto ad altri tipi di laser.

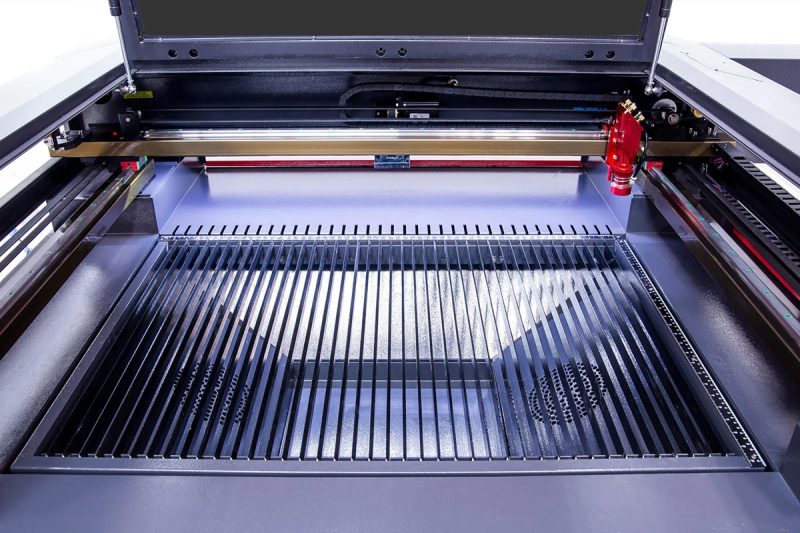

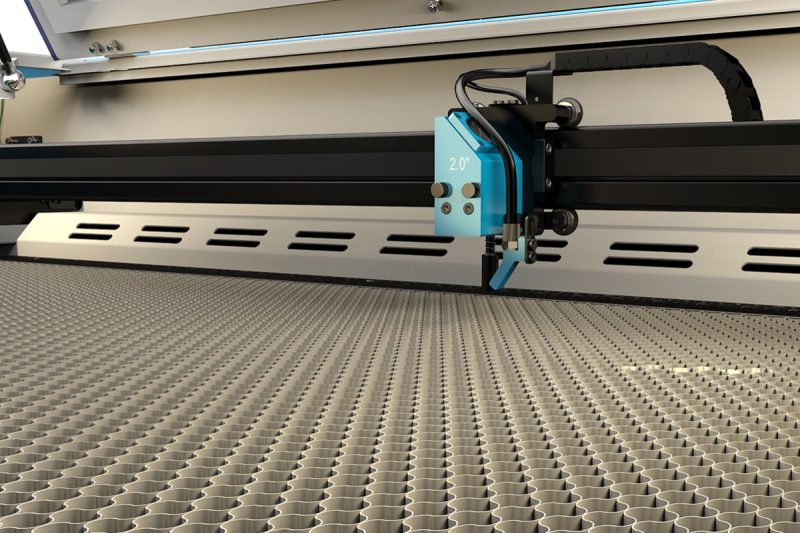

Componenti delle macchine per il taglio laser CO2

Risonatore laser

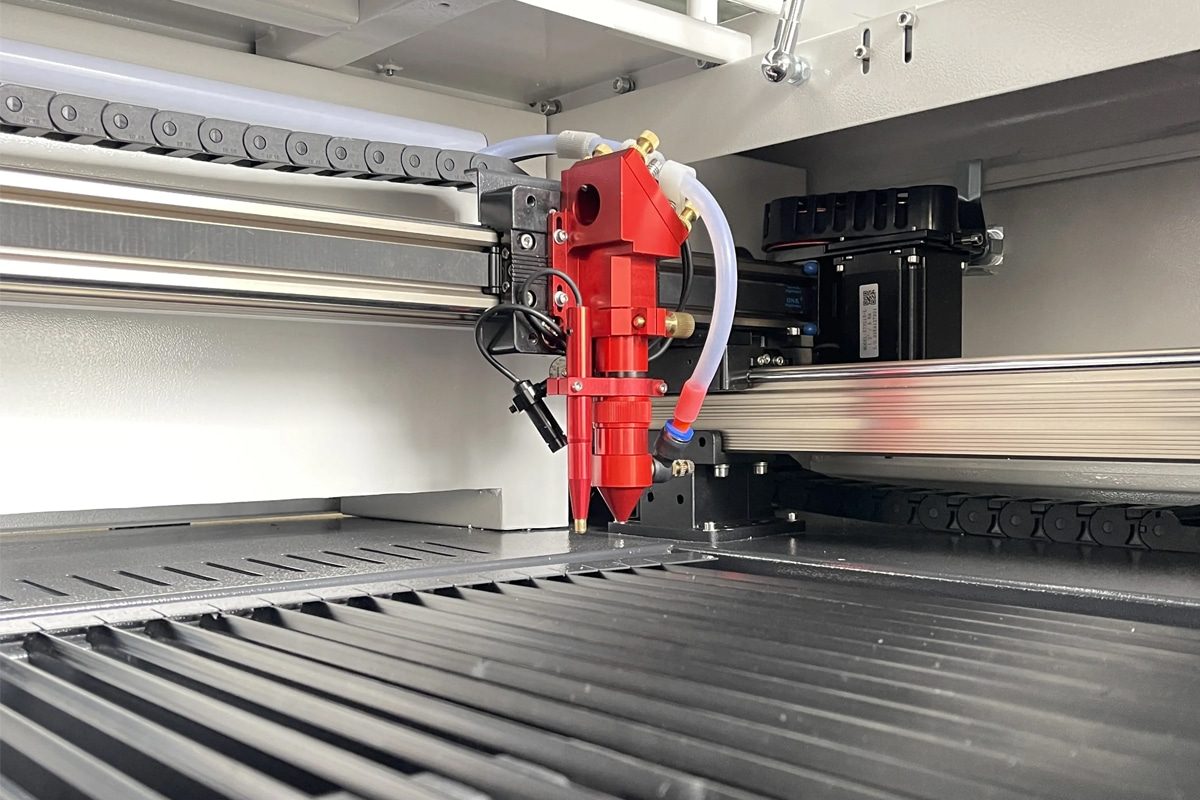

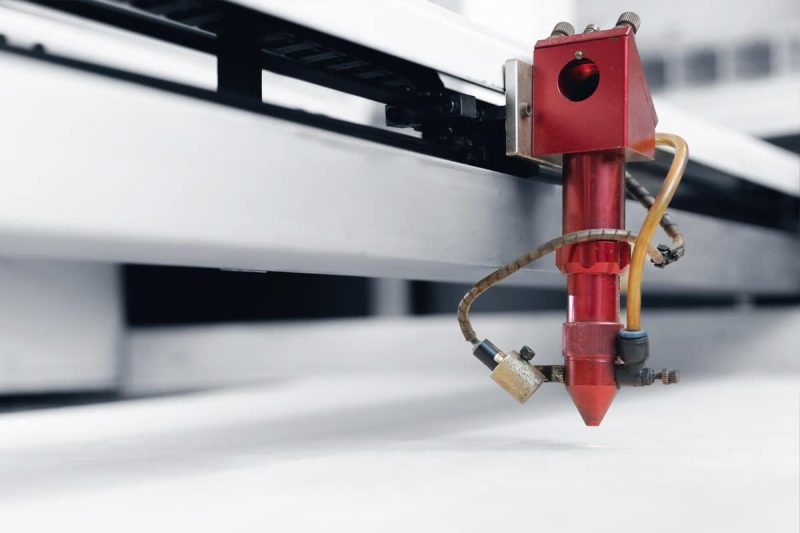

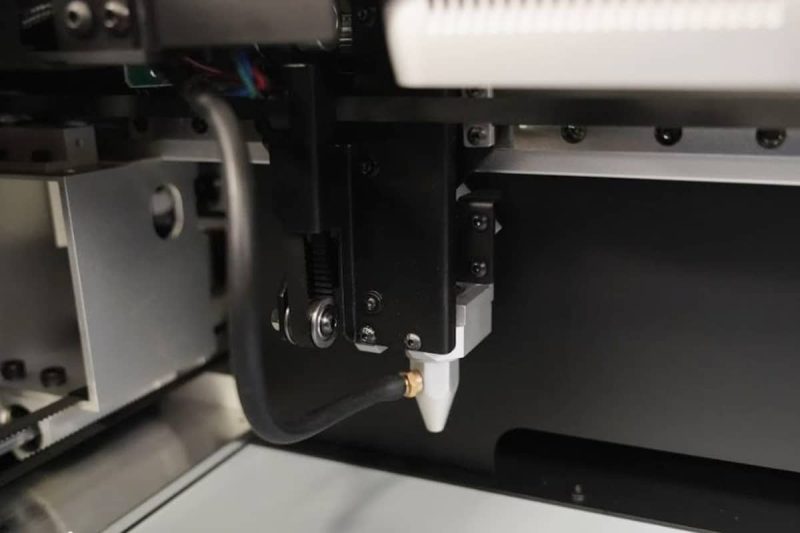

Testa di taglio e lente di messa a fuoco

Sistema di gas di assistenza

Un gas di assistenza viene fornito attraverso l'ugello della testa di taglio e scorre coassialmente con il raggio laser. Il gas di assistenza svolge un ruolo fondamentale nel migliorare il processo di taglio:

- Rimozione del materiale fuso: soffia via il materiale fuso dal taglio (spazio di taglio) per produrre tagli netti.

- Raffreddamento del materiale: raffredda la zona attorno al taglio, riducendo la distorsione termica.

- Reazione con il materiale: per alcuni materiali come l'acciaio dolce, i gas reattivi come l'ossigeno creano una reazione esotermica, aumentando la velocità di taglio. In alternativa, i gas inerti come l'azoto prevengono l'ossidazione e producono bordi puliti e privi di ossido.

Sistema di controllo CNC

Sistema di raffreddamento

Sistema di scarico e filtraggio

Generazione del raggio laser

Processo di emissione stimolata

Ruolo delle molecole di gas

In un laser a CO2, il mezzo laser è una miscela di gas composta principalmente da anidride carbonica (CO2), azoto (N2) ed elio (He). Ogni gas svolge un ruolo specifico nel processo di generazione laser:

- Anidride carbonica (CO2): il mezzo laser attivo, responsabile dell'emissione di fotoni quando eccitato. Le molecole di CO2 possono passare da uno stato energetico vibrazionale all'altro, rilasciando fotoni a una lunghezza d'onda di 10,6 micrometri, adatta per applicazioni di taglio industriali.

- Azoto (N2): agisce come mezzo di trasferimento di energia. Quando eccitate da una scarica elettrica, le molecole di azoto raggiungono uno stato metastabile, ovvero mantengono la loro energia per un periodo prolungato. Queste molecole di azoto eccitate collidono con le molecole di CO2, trasferendo in modo efficiente la loro energia per elevare le molecole di CO2 a uno stato eccitato.

- Elio (He): facilita la diseccitazione delle molecole di CO2 e aiuta a dissipare il calore dal sistema, garantendo un funzionamento stabile.

Raggiungere l'inversione della popolazione

Consegna del fascio e focalizzazione

Percorso del raggio e specchi

Meccanismo di messa a fuoco

Importanza della qualità del raggio

La qualità del raggio è un fattore critico che influenza le prestazioni di una macchina per il taglio laser a CO2. Un'elevata qualità del raggio assicura che il raggio laser possa essere focalizzato su un punto di dimensioni inferiori, aumentando la densità di potenza e migliorando la precisione di taglio. Gli attributi chiave della qualità del raggio includono:

- Coerenza: il grado in cui le onde luminose sono in fase tra loro. Un'elevata coerenza porta a un fascio ben definito e concentrato.

- Beam Mode: si riferisce alla distribuzione dell'energia del raggio attraverso la sua sezione trasversale. Un raggio TEM00 (transverse electromagnetic mode) ha una distribuzione gaussiana ed è considerato ideale per il taglio di precisione grazie al suo profilo energetico simmetrico.

- Stabilità e coerenza: un'emissione di raggio uniforme è essenziale per ottenere tagli uniformi e ridurre al minimo lo spreco di materiale.

Interazione con i materiali

Assorbimento dell'energia laser

Processi termici nel taglio

L'energia laser assorbita viene convertita in calore, dando origine ad una serie di processi termici che consentono il taglio dei materiali:

- Fusione: il raggio laser concentrato aumenta rapidamente la temperatura del materiale, facendogli raggiungere il punto di fusione. In molti casi, il raggio laser riscalda un'area localizzata, creando una pozza fusa.

- Vaporizzazione: per alcuni materiali, l'energia laser può essere abbastanza intensa da vaporizzare direttamente il materiale, formando un taglio o una fessura stretta. Questo processo è particolarmente utile per materiali sottili o applicazioni che richiedono una rimozione minima del materiale.

- Rimozione del materiale: una volta che il materiale è stato fuso o vaporizzato, deve essere rimosso dall'area di taglio per completare il taglio. Questa rimozione è facilitata dal gas di assistenza, che soffia via il materiale fuso o vaporizzato dalla zona di taglio.

- Raffreddamento e solidificazione: dopo il processo di taglio, il materiale circostante si raffredda rapidamente, solidificando i bordi. La velocità di raffreddamento e la zona termicamente alterata (HAZ) possono influenzare la qualità del taglio, inclusa la levigatezza dei bordi e l'integrità strutturale.

Ruolo dei gas di assistenza

Il gas di assistenza è parte integrante del processo di taglio laser CO2. Scorre coassialmente al raggio laser attraverso un ugello sulla testa di taglio e svolge diversi ruoli importanti:

- Rimozione del materiale: il gas di assistenza aiuta a espellere il materiale fuso e vaporizzato dal taglio, assicurando un taglio pulito e continuo. Ciò è particolarmente importante per materiali spessi o densi, in cui la rapida rimozione del materiale fuso impedisce la risolidificazione e migliora la qualità del taglio.

- Reazioni chimiche: in alcune applicazioni, i gas reattivi come l'ossigeno (O2) vengono utilizzati come gas di assistenza. L'ossigeno reagisce con il materiale, creando una reazione esotermica che aggiunge calore al processo di taglio, migliorando la velocità e l'efficienza del taglio. Questo è comunemente utilizzato per il taglio dell'acciaio dolce.

- Protezione contro l'ossidazione: al contrario, i gas inerti come azoto (N2) o argon (Ar) vengono utilizzati quando l'ossidazione deve essere ridotta al minimo, come nel taglio di acciaio inossidabile o alluminio. Questi gas creano un'atmosfera protettiva che impedisce l'ossidazione, con conseguenti bordi puliti e privi di ossido.

- Raffreddamento: il gas di assistenza può anche raffreddare il materiale e l'area circostante, riducendo le dimensioni della zona termicamente alterata (HAZ) e prevenendo la distorsione termica.

Controllo del processo di taglio

Programmazione CNC

Gli aspetti chiave della programmazione CNC nel taglio laser CO2 includono:

- Definizione del percorso di taglio: il programma CNC specifica il percorso preciso che il raggio laser deve seguire per tagliare il materiale. Questo percorso è fondamentale per ottenere la forma e le dimensioni desiderate.

- Impostazione dei parametri di taglio: il programma controlla vari parametri, come potenza laser, velocità di avanzamento, posizione di messa a fuoco e flusso di gas di assistenza. Questi parametri possono essere regolati in base al tipo di materiale, allo spessore e alla qualità del bordo desiderata.

- Strategie di perforazione: per materiali più spessi, il sistema CNC può impiegare strategie di perforazione specifiche per creare un foro iniziale prima di continuare con il taglio. Ciò garantisce un taglio efficiente e pulito fin dall'inizio.

Sistemi di controllo del movimento

Le funzioni principali del sistema di controllo del movimento includono:

- Sincronizzazione: coordinamento del movimento della testina di taglio con lo stato di accensione/spegnimento del raggio laser per garantire che il taglio avvenga solo quando necessario.

- Controllo dell'accelerazione e della decelerazione: ottimizzazione della velocità della testina di taglio per ottenere transizioni fluide durante i cambi di direzione, evitando strappi e mantenendo una qualità di taglio costante.

- Regolazioni in tempo reale: adattamento della velocità e della posizione della testina di taglio in base alle condizioni di taglio, come variazioni di spessore del materiale o geometrie complesse.

Monitoraggio e feedback

Esempi di meccanismi di monitoraggio e feedback includono:

- Rilevamento dell'altezza: un sensore di altezza monitora costantemente la distanza tra la testina di taglio e la superficie del materiale. Regola la posizione della testina di taglio per mantenere la distanza di messa a fuoco ottimale, garantendo una profondità di taglio e una qualità del bordo costanti.

- Monitoraggio della potenza laser e della stabilità del raggio: i sensori monitorano la potenza di uscita del laser e la stabilità del raggio, consentendo di apportare modifiche per mantenere un'erogazione di energia costante.

- Monitoraggio della pressione e del flusso del gas di assistenza: il monitoraggio della pressione e della portata del gas di assistenza garantisce che il gas venga erogato in modo uniforme, contribuendo a tagli puliti e a una corretta rimozione del materiale.

- Sensori termici e di vibrazione: rilevano calore eccessivo o vibrazioni che potrebbero influire sulla precisione del taglio. Il sistema può rallentare o mettere in pausa il processo di taglio per prevenire difetti o danni.

Materiali adatti per il taglio laser CO2

Materiali non metallici

I laser a CO2 sono particolarmente efficaci per il taglio di materiali non metallici, che assorbono la lunghezza d'onda infrarossa del laser in modo più efficiente. Ciò rende le macchine per il taglio laser a CO2 altamente adatte a settori quali tessile, lavorazione del legno e segnaletica.

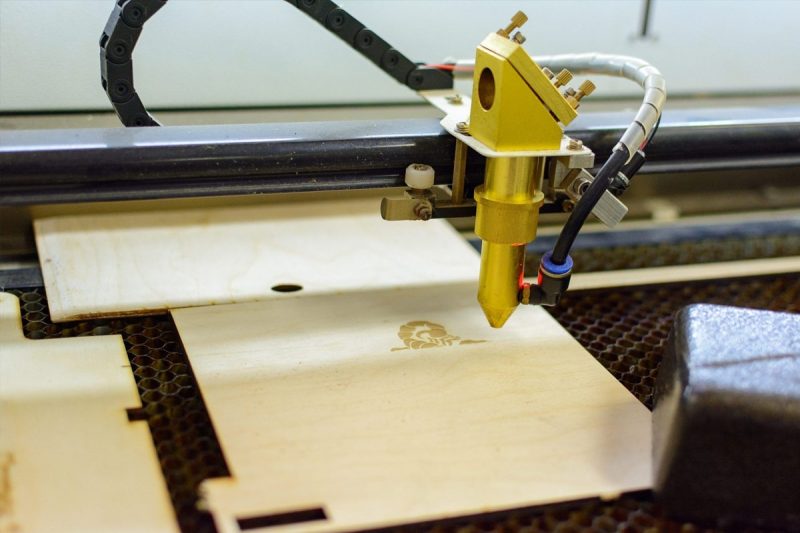

- Legna: I laser CO2 sono ampiamente utilizzati per tagliare, incidere e marcare il legno. Producono tagli puliti e disegni intricati, rendendoli ideali per applicazioni come mobili, oggetti decorativi e modellismo.

- Acrilico: Spesso utilizzato nella produzione di segnaletica e display, l'acrilico può essere tagliato senza problemi con laser CO2, creando bordi lucidi e rifiniti a fiamma senza ulteriori fasi di finitura.

- Plastica: Molti tipi di plastica, come policarbonato, poliestere e polipropilene, può essere tagliato con laser CO2. Il taglio laser è utilizzato nei settori dell'imballaggio, dell'elettronica e dell'automotive per componenti in plastica personalizzati.

- Pelle e Tessuti: I laser CO2 offrono un taglio preciso e una sfilacciatura minima su pelle e tessuti sintetici o naturali. Sono comunemente utilizzati nei settori della moda, dell'imbottitura e delle calzature.

- Gomma: alcune gomme possono essere lavorate per la produzione di guarnizioni e altri usi industriali. Il laser crea tagli puliti con residui minimi.

Materiali organici

Le macchine per il taglio laser CO2 possono anche tagliare una varietà di materiali organici, grazie alla loro capacità di vaporizzare il materiale con una minima distorsione termica. Questi materiali includono:

- Schiuma: i fogli sottili di schiuma possono essere tagliati per realizzare inserti per imballaggio, imbottiture personalizzate e altri prodotti di precisione in schiuma.

- Carta e cartone: i laser CO2 sono estremamente efficaci per il taglio di precisione di prodotti di carta, rendendoli adatti per imballaggi, inviti e applicazioni artistiche.

Metalli (con limitazioni)

Sebbene non siano la scelta primaria per i metalli, i laser CO2 possono gestire lamiere sottili e alcuni metalli rivestiti se configurati correttamente. Tra questi:

- Acciaio dolce: sottili fogli di acciaio dolce (fino a circa 2-3 mm) possono essere tagliati con un laser a CO2, soprattutto se si utilizza l'ossigeno come gas di assistenza per creare una reazione esotermica, aumentando l'efficienza del taglio.

- Acciaio inossidabile E Alluminio: Si possono tagliare fogli sottili, anche se per questi metalli si preferiscono generalmente i laser a fibra. Per i laser a CO2, si usano gas inerti come l'azoto per prevenire l'ossidazione e produrre bordi puliti.

Materiali compositi

Alcuni materiali compositi, come laminati e tessuti rivestiti, possono essere lavorati con laser a CO2. Tuttavia, è essenziale evitare materiali che emettono fumi nocivi quando vengono tagliati al laser, come PVC e alcuni compositi fibrosi.

- Fogli laminati: i laser CO2 vengono spesso utilizzati per tagliare materiali laminati in settori quali l'arredamento, l'interior design e l'elettronica, dove è richiesta un'elevata precisione.

- Tessuti rivestiti: il taglio laser può creare motivi intricati su tessuti rivestiti, spesso utilizzati per tappezzerie, attrezzature per l'outdoor e abbigliamento personalizzato.

Materiali non idonei per il taglio laser CO2

Sebbene i laser CO2 siano versatili, alcuni materiali non sono adatti alla lavorazione laser a causa del potenziale rilascio di fumi tossici o di una fusione eccessiva. Tra questi:

- Fibra di vetro e fibra di carbonio: questi materiali tendono a bruciare e a rilasciare fumi nocivi, rendendoli inadatti al taglio laser CO2.

- Metalli riflettenti: i metalli spessi e altamente riflettenti, come rame e ottone, non sono adatti ai laser a CO2 poiché riflettono gran parte dell'energia laser, causando tagli inefficienti e potenziali danni alle apparecchiature.

Vantaggi e limiti del taglio laser CO2

Vantaggi del taglio laser CO2

- Elevata precisione e accuratezza: le macchine per il taglio laser CO2 offrono una precisione e un'accuratezza eccezionali, consentendo tagli complessi e dettagliati con tolleranze strette. Il raggio laser può essere controllato con precisione, con conseguenti bordi puliti e nitidi con una deviazione minima dal percorso di taglio previsto. Ciò rende i laser CO2 ideali per i settori che richiedono geometrie complesse e dettagli fini, come segnaletica, elettronica e produzione automobilistica.

- Tagli lisci e puliti: i laser CO2 producono bordi lisci e puliti senza la necessità di processi di finitura secondari, come sbavatura o molatura. La natura senza contatto del taglio laser riduce al minimo la deformazione meccanica e garantisce finiture di alta qualità, anche in materiali che sono inclini a scheggiature o sfilacciamenti.

- Versatilità sui materiali: le macchine per il taglio laser CO2 sono estremamente versatili e possono elaborare un'ampia gamma di materiali, tra cui legno, plastica, tessuti, pelle, vetro, acrilico e metalli sottili. Questa versatilità le rende uno strumento prezioso per settori che spaziano dalla produzione e fabbricazione alle applicazioni creative e artistiche.

- Elevata velocità di taglio: rispetto ai metodi di taglio tradizionali, i laser CO2 possono raggiungere elevate velocità di taglio, in particolare per materiali sottili e non metallici. Ciò comporta una maggiore produttività, tempi di ciclo più brevi e una maggiore produzione in contesti industriali.

- Processo senza contatto: il taglio laser è un processo senza contatto, ovvero non c'è alcun contatto fisico tra utensile e materiale. Ciò elimina il rischio di usura dell'utensile, riduce i costi di manutenzione e minimizza lo stress meccanico sul materiale. Di conseguenza, il taglio laser CO2 è particolarmente vantaggioso per materiali delicati o sensibili.

- Riduzione degli sprechi di materiale: le macchine per il taglio laser CO2 producono larghezze di taglio strette (la larghezza del taglio), riducendo gli sprechi di materiale e massimizzando il numero di parti che possono essere tagliate da un singolo foglio di materiale. Il software di nesting avanzato può ottimizzare ulteriormente l'utilizzo del materiale, contribuendo al risparmio sui costi.

- Capacità di automazione e integrazione: le macchine per il taglio laser CO2 possono essere facilmente integrate in linee di produzione automatizzate, migliorando l'efficienza e riducendo i costi di manodopera. Caratteristiche come sistemi di carico/scarico automatici, controlli CNC e monitoraggio in tempo reale migliorano la produttività e consentono processi di produzione complessi e su larga scala.

- Zona minima interessata dal calore (HAZ): il raggio laser focalizzato riduce al minimo la zona interessata dal calore attorno al taglio, riducendo la distorsione termica e preservando l'integrità strutturale del materiale. Ciò è particolarmente importante per le applicazioni in cui precisione e deformazione minima sono fondamentali.

Potenziali svantaggi del taglio laser CO2

- Capacità di taglio dei metalli limitate: sebbene i laser CO2 possano tagliare metalli sottili, sono generalmente meno efficaci dei laser a fibra per il taglio di metalli spessi o altamente riflettenti come alluminio, ottone e rame. Questi materiali possono riflettere l'energia laser, portando a un taglio inefficiente e a potenziali danni all'attrezzatura.

- Elevato consumo energetico: i laser a CO2 richiedono una notevole potenza elettrica per funzionare, il che può comportare costi energetici più elevati rispetto ad altre tecnologie di taglio. Una corretta manutenzione dei sistemi di raffreddamento ed elettrici è necessaria per tenere sotto controllo il consumo energetico.

- Requisiti di manutenzione: le macchine per il taglio laser a CO2 richiedono una manutenzione più complessa rispetto ai laser a stato solido. Il risonatore laser, l'ottica (specchi e lenti) e il sistema di gas di assistenza richiedono pulizia, allineamento e sostituzione periodici per mantenere prestazioni ottimali. Ciò può comportare tempi di fermo e costi operativi aggiuntivi.

- Emissione di fumi e gas: durante il processo di taglio, alcuni materiali possono emettere fumi, fumo e gas potenzialmente pericolosi. Sono richiesti sistemi di scarico e filtraggio efficaci per garantire la sicurezza dell'operatore e la conformità alle normative ambientali. Una ventilazione non adeguata o la mancanza di filtraggio possono portare a un'esposizione dannosa.

- Minore efficienza di taglio per materiali spessi: quando si tagliano materiali spessi, i laser a CO2 potrebbero richiedere velocità più basse e impostazioni di potenza più elevate, il che può ridurre l'efficienza di taglio complessiva. Questo è uno svantaggio significativo rispetto ai laser a fibra, che in genere forniscono tagli più rapidi ed efficienti su metalli spessi.

- Costo di investimento iniziale: l'acquisto e l'installazione di una macchina per il taglio laser CO2 comportano un investimento iniziale significativo. Mentre i vantaggi a lungo termine spesso superano i costi iniziali, le aziende più piccole potrebbero incontrare barriere finanziarie all'adozione.

- Sfide dei materiali riflettenti: i laser a CO2 possono avere difficoltà con materiali altamente riflettenti come i metalli lucidati. Questi materiali possono riflettere il raggio laser nei componenti ottici, causando potenzialmente danni e riducendo l'efficienza di taglio. Potrebbero essere necessari rivestimenti specializzati, livelli di potenza più elevati o sorgenti laser alternative (ad esempio, laser a fibra).

- Complessità di configurazione e programmazione: utilizzare una macchina per il taglio laser CO2 richiede competenza nella programmazione CNC, nella selezione dei materiali e nell'ottimizzazione dei parametri. I lavori complessi potrebbero richiedere una programmazione dettagliata e una messa a punto precisa, che può aumentare i tempi di configurazione, in particolare per tirature personalizzate o di piccole dimensioni.

Considerazioni sulla sicurezza

Misure di sicurezza laser

I laser CO2 producono fasci ad alta potenza in grado di tagliare una varietà di materiali, rendendo la sicurezza una priorità assoluta. Le seguenti misure aiutano a mitigare i potenziali rischi associati al funzionamento del laser:

- Occhiali di sicurezza laser: gli operatori e il personale nelle vicinanze devono indossare occhiali di sicurezza laser appropriati, progettati per proteggere dalla lunghezza d'onda specifica del laser CO2 (10,6 micrometri). Ciò impedisce danni agli occhi causati da raggi laser diretti o riflessi.

- Aree di lavoro chiuse: le macchine per il taglio laser a CO2 spesso includono spazi di lavoro completamente chiusi o parzialmente chiusi per contenere il raggio laser e prevenire l'esposizione accidentale. Gli interblocchi di sicurezza assicurano che la macchina non funzioni se il recinto è aperto.

- Segnali di avvertimento laser: è necessario esporre un'adeguata segnaletica attorno alla macchina per indicare che è in uso un laser ad alta potenza. Ciò avvisa il personale dei potenziali pericoli e limita l'accesso non autorizzato all'area laser.

- Controlli regolari dell'allineamento del percorso del raggio: il disallineamento del raggio laser può causare riflessi indesiderati, che rappresentano un pericolo significativo. L'ispezione e l'allineamento regolari di specchi e componenti ottici aiutano a mitigare questo rischio.

- Attrezzatura antincendio: il raggio laser ad alta energia genera calore, che può incendiare materiali infiammabili o polvere. Estintori, coperte antincendio e altre attrezzature antincendio devono essere prontamente disponibili. Gli operatori devono inoltre mantenere un'area di lavoro pulita e priva di materiali combustibili.

- Ventilazione ed estrazione dei fumi: il taglio di determinati materiali con laser a CO2 genera fumo, esalazioni e gas potenzialmente pericolosi. Un robusto sistema di ventilazione ed estrazione dei fumi è essenziale per rimuovere questi sottoprodotti dall'area di taglio, garantendo la sicurezza dell'operatore e la conformità alle normative ambientali.

Manipolazione di gas e componenti elettrici

Manipolazione dei gas

- Sicurezza del gas di assistenza: le macchine per il taglio laser a CO2 utilizzano gas di assistenza, come ossigeno, azoto e aria compressa, per agevolare il processo di taglio. È fondamentale maneggiare questi gas con cura, poiché un uso improprio o perdite possono comportare rischi per la sicurezza, tra cui incendio, esplosione e asfissia.

- Conservazione corretta: le bombole del gas devono essere conservate in modo sicuro in un'area ben ventilata, lontano da fonti di calore, scintille e luce solare diretta.

- Regolazione della pressione: la pressione del gas deve essere monitorata e regolata per evitare una sovrapressurizzazione, che può danneggiare le apparecchiature o creare rischi per la sicurezza.

- Rilevamento delle perdite: ispezionare regolarmente le condotte del gas, le valvole e i collegamenti per individuare eventuali perdite utilizzando metodi di rilevamento approvati, come acqua saponata o rilevatori di gas specializzati.

- Sistemi di scarico e ventilazione: assicurarsi che i sistemi di scarico siano adeguatamente mantenuti e funzionanti per rimuovere gas tossici, fumi e particolato prodotti durante il taglio. Ciò impedisce l'accumulo di sostanze pericolose e mantiene la qualità dell'aria nell'area di lavoro.

Manipolazione dei componenti elettrici

- Sicurezza ad alta tensione: i sistemi di taglio laser CO2 funzionano ad alta tensione, rendendo la sicurezza elettrica critica. Solo personale qualificato e formato dovrebbe eseguire la manutenzione elettrica, le riparazioni o le regolazioni.

- Blocco/Etichettatura (LOTO): implementare procedure di blocco/etichettatura per garantire che i sistemi elettrici siano disattivati e non possano essere riattivati accidentalmente durante la manutenzione.

- Ispezioni elettriche: ispezionare periodicamente i collegamenti elettrici, i cavi e i componenti per rilevare segni di usura, danni o corrosione. Risolvere immediatamente eventuali problemi per prevenire pericoli elettrici.

- Messa a terra e isolamento: tutti i componenti elettrici devono essere correttamente messi a terra e isolati per prevenire scosse elettriche o cortocircuiti. La messa a terra aiuta a reindirizzare in modo sicuro le correnti elettriche vaganti.

- Sicurezza del pannello di controllo: gli operatori devono essere formati sull'uso corretto dei pannelli di controllo, dei pulsanti di arresto di emergenza e dei sistemi di interblocco. In caso di emergenza, questi sistemi consentono l'arresto immediato del laser per prevenire lesioni o danni all'apparecchiatura.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.