In che modo il taglio laser CO2 riduce al minimo gli sprechi di materiale?

La tecnologia di taglio laser CO2 è stata ampiamente utilizzata nella produzione, in particolare nella lavorazione dei metalli, nel taglio della plastica, nell'incisione del legno e in altri campi. Il taglio laser è rispettato per la sua precisione, velocità e flessibilità. Tuttavia, lo spreco di materiale è un problema che non può essere ignorato durante il processo di taglio. Come ridurre al minimo lo spreco di materiale tramite il taglio laser CO2 non è solo correlato al controllo dei costi, ma influisce anche direttamente sull'efficienza della produzione e sulla sostenibilità ambientale. Questo articolo esplorerà come ridurre lo spreco di materiale ottimizzando i processi e le tecnologie di taglio laser.

Sommario

Controllo preciso dei parametri di taglio

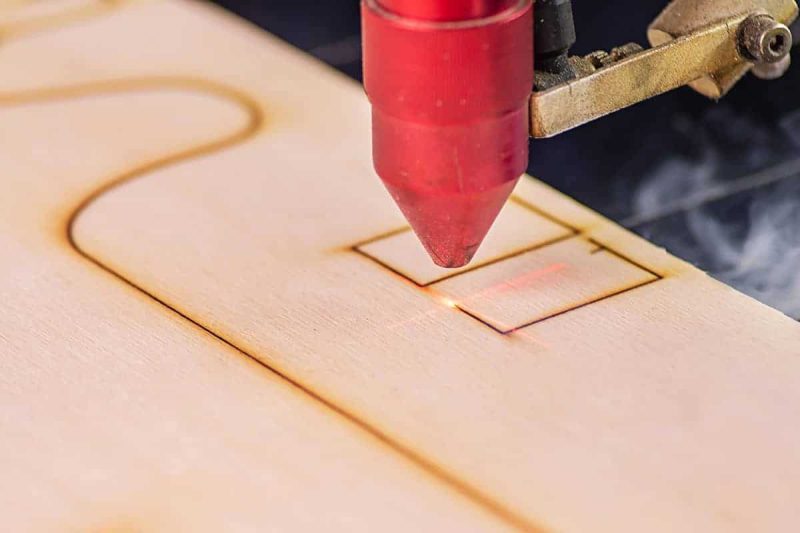

Il vantaggio del taglio laser CO2 è la sua eccellente precisione, che può ridurre al minimo lo spreco di materiale controllando con precisione più parametri di taglio. I parametri principali includono potenza laser, velocità di taglio e flusso di gas. L'ottimizzazione di questi parametri può migliorare i risultati di taglio e aumentare l'efficienza produttiva riducendo al contempo gli sprechi.

Regolazione della potenza del laser

La potenza laser determina direttamente l'apporto di calore durante il processo di taglio. Una potenza eccessiva porterà a un'eccessiva ablazione del materiale e a bordi irregolari, con conseguenti inutili sprechi. Una ragionevole regolazione della potenza laser, in base al tipo e allo spessore dei diversi materiali, può garantire che il raggio laser concentri accuratamente l'energia sull'area di taglio, riduca l'impatto termico dell'area circostante ed eviti un'eccessiva perdita di materiale. Impostazioni di potenza appropriate possono anche ridurre la fusione e la bruciatura durante il processo di taglio e migliorare la qualità della superficie di taglio.

Ottimizzazione della velocità di taglio

La regolazione della velocità di taglio è fondamentale per ridurre lo spreco di materiale. Una velocità troppo lenta aumenterà l'apporto di calore, causando il surriscaldamento della superficie di taglio, che potrebbe causare bruciature dei bordi o fusione eccessiva, spreco di materiale e riduzione della qualità del taglio. Una velocità di taglio troppo elevata potrebbe causare tagli incompleti o irregolari, con conseguente materiale residuo non tagliato. Pertanto, l'ottimizzazione della velocità di taglio per garantire che si adatti alle caratteristiche e allo spessore di materiali diversi può ridurre efficacemente gli sprechi inutili e migliorare la qualità del taglio.

Controllo del flusso di gas

Il flusso di gas svolge un ruolo fondamentale nel processo di taglio laser CO2, poiché aiuta a raffreddare l'area di taglio e a rimuovere il metallo fuso. Un flusso di gas eccessivo può causare una superficie di taglio irregolare o schizzi di scorie, flusso d'aria instabile e aumento degli sprechi; mentre un flusso di gas insufficiente può causare un effetto di taglio insoddisfacente, incapace di soffiare via efficacemente il metallo fuso o di evitare l'ossidazione. Pertanto, regolando accuratamente il flusso di gas, è possibile garantire stabilità di taglio ed effetto di taglio di alta qualità, riducendo inutili sprechi di materiale.

Grazie al controllo preciso di questi parametri di taglio, non solo è possibile migliorare la qualità del taglio, ma anche ottimizzare efficacemente l'efficienza di utilizzo del materiale, ridurre gli sprechi e migliorare l'efficienza produttiva.

Ottimizzazione del layout dei materiali

L'importanza della disposizione dei materiali nel taglio laser CO2 è evidente. Disposizioni ragionevoli possono non solo migliorare l'efficienza dell'uso dei materiali, ma anche ridurre gli sprechi e migliorare la precisione del taglio e l'efficienza della produzione. Ottimizzando la progettazione del layout, è possibile ridurre al minimo gli spazi vuoti inutilizzati, risparmiare materiali e ridurre i costi. Nelle applicazioni pratiche, l'ottimizzazione della disposizione dei materiali coinvolge molti aspetti, tra cui la disposizione delle parti, la progettazione del percorso di taglio e la disposizione della sequenza di taglio.

Progettazione tipografica efficiente

Un layout design efficiente è la chiave per massimizzare l'utilizzo del materiale. L'utilizzo di un software di layout professionale può aiutare i progettisti a organizzare il layout delle parti in modo accurato. Grazie alla funzione di layout automatico, i progettisti possono calcolare la migliore disposizione delle parti in poco tempo per garantire che gli sprechi siano ridotti al minimo possibile. Quando si esegue il layout, è molto importante pianificare il percorso di taglio e ridurre al minimo lo spazio tra le parti (ad esempio la parte di scarto). Un'impostazione ragionevole dello spazio può non solo ridurre lo spreco di materiale, ma anche ridurre i successivi tempi e costi di post-elaborazione.

Quando si progetta il layout, è necessario considerare anche le specifiche e lo spessore dei materiali. Sono necessarie diverse strategie di layout per materiali di diverse dimensioni. Ad esempio, per materiali di grandi dimensioni, una disposizione ragionevole del percorso di taglio e della direzione può non solo ridurre gli sprechi, ma anche evitare la deformazione del materiale o un taglio scadente; mentre per materiali di piccole dimensioni, il layout deve massimizzare l'uso dell'area tagliabile di ciascun pezzo di materiale per evitare sprechi.

Allo stesso tempo, il software può anche simulare il processo di taglio e calcolare la migliore sequenza di taglio per garantire che ogni parte venga tagliata nel punto giusto, riducendo spazi vuoti e sprechi inutili e migliorando l'efficienza della produzione. Ad esempio, durante il processo di taglio, evitare troppe aree vuote può garantire che ogni pezzo di materiale venga completamente utilizzato.

Evitare tagli ridondanti

Il taglio ridondante si riferisce a tagli multipli o tagli ripetuti non necessari dovuti a una progettazione irragionevole o a una pianificazione non corretta del percorso di taglio. Il taglio ridondante non solo spreca materiali, ma aumenta anche i tempi di produzione e riduce l'efficienza del lavoro. Nel processo di taglio laser, è fondamentale evitare il più possibile tagli ripetuti o percorsi senza senso per migliorare l'utilizzo del materiale.

Una pianificazione ragionevole dei percorsi di taglio può garantire che ogni parte possa ottenere l'effetto previsto quando viene tagliata per la prima volta, senza generare ulteriori sprechi dovuti alla successiva regolazione del percorso o al taglio supplementare. Soprattutto nella produzione di massa, evitare tagli ridondanti è particolarmente importante per migliorare l'efficienza produttiva e risparmiare materiali. Ad esempio, utilizzare un software di ottimizzazione per determinare la sequenza di taglio e garantire che il percorso di taglio di ogni parte sia il più breve possibile e senza intersezioni può ridurre notevolmente il verificarsi di tagli ridondanti.

Allo stesso tempo, evitare troppe pause di taglio, spostamenti o lavori ripetuti durante il processo di taglio può ridurre inutili consumi energetici e sprechi di tempo, e migliorare l'efficienza produttiva complessiva. Pianificando razionalmente la sequenza e il percorso di taglio, è possibile garantire che ogni azione di taglio sia necessaria, evitando così efficacemente tagli ridondanti e sprechi di materiale.

Composizione intelligente e collaborazione di processo

Con il continuo progresso della tecnologia di taglio laser, sempre più software di layout intelligenti possono lavorare con la linea di produzione per adattare il design del layout in tempo reale per soddisfare diversi requisiti dei materiali. Attraverso l'analisi dei dati e l'apprendimento automatico, il layout intelligente può ottimizzare il percorso di taglio e il layout in base a dati storici e feedback in tempo reale, non solo considerando le dimensioni e la forma del materiale, ma anche apportando regolazioni ottimali in base ai requisiti del processo. Questo metodo di layout intelligente migliora notevolmente l'utilizzo dei materiali e riduce la necessità di intervento manuale.

Ad esempio, il sistema intelligente può regolare automaticamente il percorso di taglio e la sequenza durante il processo di produzione, regolare dinamicamente in base alle caratteristiche dei diversi materiali e al ritmo di produzione e ottimizzare il layout e il percorso di taglio in tempo reale per ridurre al minimo gli sprechi. Questa tecnologia può rendere il processo di produzione più efficiente e intelligente, ridurre significativamente gli sprechi di materiale e migliorare la precisione del taglio.

L'ottimizzazione del layout dei materiali è un fattore chiave per migliorare l'utilizzo dei materiali e ridurre gli sprechi durante il taglio laser CO2. Grazie a un'efficiente progettazione del layout, evitando tagli ridondanti e a una tecnologia di layout intelligente, gli sprechi non necessari possono essere efficacemente ridotti, l'efficienza produttiva può essere migliorata e i costi possono essere ridotti. Un layout ragionevole può non solo ottimizzare l'utilizzo dei materiali, ma anche migliorare la qualità del taglio, assicurando che ogni processo di taglio sia efficiente e preciso. Nella produzione moderna, l'ottimizzazione del layout dei materiali è diventata una strategia importante per migliorare l'efficienza produttiva e ridurre gli sprechi.

Utilizzare una macchina per il taglio laser di alta qualità

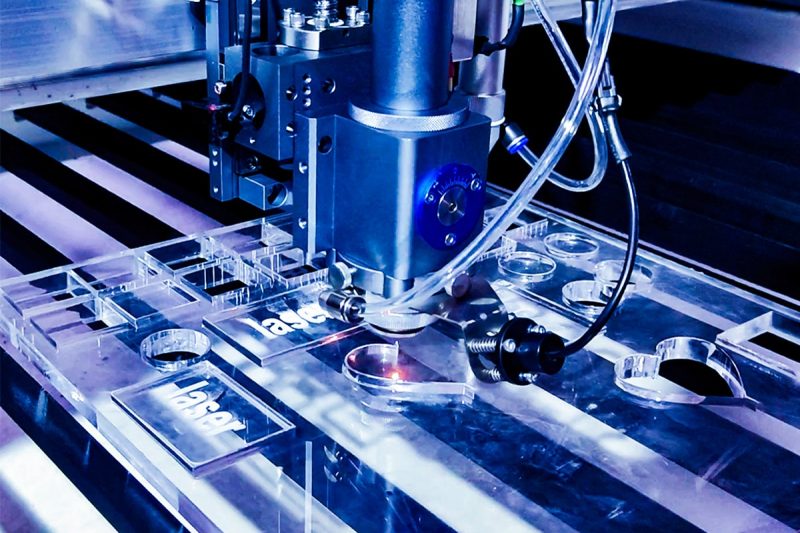

Le prestazioni e la tecnologia dell'attrezzatura influenzano direttamente la precisione del taglio e lo spreco di materiale. Per raggiungere l'obiettivo di elevata efficienza e basso spreco nel processo di taglio laser CO2, è molto importante scegliere una macchina per il taglio laser di alta qualità. Le macchine per il taglio laser di alta qualità non sono solo dotate di tecnologia avanzata di controllo del raggio e sistemi di regolazione della messa a fuoco precisi, ma hanno anche prestazioni stabili ed efficienti capacità di taglio, che possono garantire la precisione del taglio riducendo al minimo lo spreco di materiale.

Controllo del raggio di precisione

Le moderne macchine per il taglio laser CO2 di fascia alta sono dotate di una sofisticata tecnologia di controllo del raggio per garantire che il raggio laser sia sempre focalizzato sull'area di taglio del materiale. Questa tecnologia include una regolazione ad alta precisione del raggio laser e un sistema di controllo della messa a fuoco in grado di focalizzare con precisione l'energia laser sulla superficie del materiale, con conseguente riduzione della zona interessata dal calore e dei bordi di taglio più puliti. La riduzione della zona interessata dal calore e delle bruciature non solo aiuta a migliorare la qualità del taglio, ma riduce anche gli sprechi di materiale non necessari.

Il controllo preciso del raggio è la base per garantire un taglio di alta qualità. Quando la posizione di messa a fuoco del laser è precisa, l'energia del raggio laser può essere concentrata e trasferita al materiale, evitando un'eccessiva dispersione di energia nell'area circostante, riducendo così la perdita di calore e la perdita di materiale non necessaria. Inoltre, il controllo preciso del raggio può anche mantenere la superficie di taglio piatta e priva di difetti durante il taglio di forme complesse e dettagli fini, evitando così sprechi di materiale.

Sistema di regolazione automatica

Le macchine da taglio laser CO2 avanzate sono dotate di un sistema di regolazione automatica che può regolare automaticamente la potenza del laser, il flusso di gas, la velocità di taglio e altri parametri in base ai dati di feedback in tempo reale per garantire che ogni percorso di taglio sia nelle migliori condizioni. Questa funzione di regolazione automatica svolge un ruolo importante nel processo di taglio e può ottimizzare i parametri di taglio in tempo reale in diversi materiali e condizioni di taglio per evitare instabilità causata da un funzionamento umano improprio o da cambiamenti ambientali.

Ad esempio, la regolazione automatica della potenza laser e del flusso di gas può essere ottimizzata dinamicamente in base allo spessore e al tipo di materiale, garantendo un apporto di calore moderato durante il processo di taglio e riducendo l'ablazione e la deformazione del materiale causate da un apporto di calore eccessivo. Allo stesso tempo, la regolazione automatica della velocità di taglio può essere regolata in base alle caratteristiche del materiale e alla complessità del taglio, garantendo così la continuità e la qualità del percorso di taglio. Attraverso questo efficiente monitoraggio e regolazione in tempo reale, il macchina da taglio laser può non solo migliorare l'efficienza produttiva, ma anche ridurre significativamente gli sprechi inutili.

Inoltre, il sistema di regolazione automatica può anche apportare correzioni in base ai dati di feedback in tempo reale durante il processo di taglio, correggendo eventuali errori causati da modifiche nella posizione del pezzo, nelle proprietà del materiale o nella precisione dell'attrezzatura, mantenendo così una qualità di taglio stabile e uno spreco minimo di materiale. Questa funzione di regolazione in tempo reale riduce notevolmente gli sprechi causati da errori umani o ritardi tecnologici, assicurando che ogni taglio venga eseguito nelle migliori condizioni.

Tecnologia di taglio multiasse

Molte macchine da taglio laser CO2 di fascia alta sono anche dotate di tecnologia di taglio multiasse, che può ottenere percorsi di taglio più complessi e precisi. La tecnologia multiasse può tagliare in più direzioni contemporaneamente, il che non solo migliora l'efficienza di taglio, ma riduce anche lo spreco di materiale. Ad esempio, alcune macchine da taglio possono regolare la posizione della testa laser per regolare con maggiore precisione l'angolo di taglio e il percorso, in modo che ogni percorso di taglio riduca al minimo gli spazi vuoti e la generazione di rifiuti inutili.

La tecnologia multiasse consente alle macchine per il taglio laser di eseguire una pianificazione del percorso più flessibile durante il processo di taglio, in particolare quando si tagliano parti complesse, il che può efficacemente evitare sprechi eccessivi dovuti a una pianificazione del percorso non corretta. Inoltre, la tecnologia di taglio multiasse può anche ridurre il verificarsi di tagli ripetuti e percorsi ridondanti, riducendo ulteriormente lo spreco di materiale e i costi di produzione.

Tecnologia di lunghezza d'onda e messa a fuoco laser

Diverse macchine per il taglio laser a CO2 possono utilizzare raggi laser di diverse lunghezze d'onda e la scelta della lunghezza d'onda laser ha un impatto importante sulla precisione e l'efficienza del taglio. I generatori laser a CO2 di solito utilizzano laser con una lunghezza d'onda di 10,6 micron, che ha un tasso di assorbimento molto elevato durante il taglio di metalli e alcuni materiali non metallici, quindi può migliorare efficacemente l'effetto di taglio. Le macchine per il taglio laser a CO2 di alta qualità sono dotate di sistemi ottici avanzati per garantire che il raggio laser possa essere focalizzato sulla superficie del materiale e ottenere un taglio ad alta precisione.

Controllando con precisione la lunghezza d'onda laser e la messa a fuoco del raggio, le macchine per il taglio laser CO2 possono ottenere risultati di taglio efficienti e di alta qualità nel taglio di materiali diversi. Una qualità del raggio più elevata significa una migliore concentrazione dell'energia laser, riducendo così la dispersione e lo spreco di energia, garantendo che i materiali siano utilizzati in modo più efficiente.

Scegliere un prodotto di alta qualità Macchina da taglio laser CO2 è la chiave per ottenere un taglio efficiente e ridurre lo spreco di materiale. L'applicazione completa del controllo del raggio di precisione, del sistema di regolazione automatica, della tecnologia di taglio multiasse, della lunghezza d'onda laser e della tecnologia di messa a fuoco può non solo migliorare la precisione del taglio, ma anche ridurre significativamente la zona interessata dal calore e ridurre l'ablazione e lo spreco di materiale. Con il continuo sviluppo della tecnologia di taglio laser, le moderne macchine di taglio laser sono state in grado di ottenere un taglio efficiente e preciso, migliorando così significativamente l'utilizzo del materiale e riducendo i costi di produzione, garantendo al contempo la qualità del taglio.

Selezione ragionevole dei materiali da taglio

La scelta del materiale di taglio giusto è fondamentale per ridurre lo spreco di materiale durante il taglio laser a CO2. Le macchine per il taglio laser a CO2 sono utilizzate principalmente per tagliare materiali non metallici, in particolare alcuni termoplastici, legno, carta e tessuto. L'assorbanza, la conduttività termica, la riflettività e altre caratteristiche dei diversi materiali durante il taglio laser hanno un impatto diretto sull'effetto di taglio e sullo spreco di materiale. Pertanto, la scelta del materiale di taglio giusto è un passaggio importante per migliorare l'efficienza e ridurre gli sprechi.

Selezione del materiale applicabile

Il vantaggio della macchina per il taglio laser a CO2 risiede nella sua elevata efficienza nel taglio di materiali non metallici. Quando si scelgono i materiali da taglio, l'assorbanza e la riflettività del materiale sono cruciali. Per le macchine per il taglio laser a CO2, la scelta di materiali che hanno un elevato assorbimento della lunghezza d'onda del laser a CO2 può aiutare a migliorare l'efficienza di taglio e ridurre gli sprechi.

- Carta e cartone: la carta e il cartone hanno un alto tasso di assorbimento per i laser a CO2, che può mantenere un'elevata efficienza e ridurre gli sprechi durante il taglio. Questi materiali sono spesso utilizzati nei settori dell'imballaggio, della pubblicità e del design.

- Materie plastiche (come acrilico, PVC): i laser CO2 hanno un buon effetto di taglio sulle materie termoplastiche (come acrilico, PVC, ecc.) e possono controllare con precisione il bordo di taglio per evitare zone non necessarie sottoposte a calore e spreco di materiale.

- Legno e materiali compositi: le macchine per il taglio laser a CO2 sono ampiamente utilizzate anche per il taglio di legno e materiali compositi. Questi materiali assorbono bene i laser a CO2, il che può garantire un taglio pulito, ridurre bruciature e danni da calore e garantire il massimo utilizzo del materiale.

Scegli lo spessore giusto del materiale

Oltre al tipo di materiale, anche lo spessore del materiale influisce sull'effetto del taglio laser CO2. Per materiali più sottili, una potenza laser troppo elevata può causare un apporto di calore eccessivo, con conseguenti zone eccessivamente interessate dal calore, che causano un'ablazione eccessiva e uno spreco di materiali. Al contrario, per materiali più spessi, una potenza laser troppo bassa può causare un taglio incompleto.

- Materiali sottili: quando si tagliano materiali sottili, evitare una potenza laser eccessiva o basse velocità di taglio. Impostare potenza e velocità in modo appropriato per evitare bruciature e sprechi eccessivi.

- Materiali più spessi: i materiali più spessi richiedono una potenza laser maggiore per garantire un taglio completo, ma bisogna comunque evitare una potenza eccessiva che provoca perdita di calore o bordi irregolari.

Relazione tra conduttività termica e taglio laser

Anche la conduttività termica di materiali diversi ha un impatto significativo sull'efficacia del taglio laser. I materiali con elevata conduttività termica (come i metalli) condurranno rapidamente il calore lontano dall'area di taglio, il che potrebbe causare un taglio incompleto o zone eccessivamente interessate dal calore, aumentando lo spreco di materiale. Al contrario, i materiali con minore conduttività termica (come legno e plastica) aiutano a concentrare il calore, migliorando così i risultati di taglio e riducendo gli sprechi.

Nel taglio laser CO2, i materiali non metallici comuni, come la plastica e il legno, hanno una bassa conduttività termica, il che aiuta a utilizzare in modo efficace l'energia laser e a ridurre la zona interessata dal calore durante il processo di taglio.

L'influenza del trattamento superficiale del materiale sull'effetto di taglio

Anche il trattamento superficiale dei materiali è fondamentale nel taglio laser CO2. Per i materiali non metallici, sporcizia superficiale, grasso, strato di ossido, ecc. ridurranno l'efficienza di assorbimento del laser, con conseguente spreco di energia. Pertanto, prima del taglio laser, assicurarsi che la superficie del materiale sia pulita e priva di inquinamento può migliorare efficacemente l'efficienza di taglio e ridurre gli sprechi.

Ad esempio, superfici pulite di plastica o legno assorbono l'energia laser in modo più efficiente, con conseguente taglio più efficiente e meno sprechi. Se la superficie del materiale contiene olio o impurità, il tasso di assorbimento dell'energia laser sarà ridotto, l'effetto di taglio sarà scarso e si genereranno sprechi.

Per le macchine da taglio laser CO2, è molto importante scegliere il materiale non metallico e lo spessore del materiale corretti. Durante il processo di taglio, il tasso di assorbimento del materiale, la conduttività termica e lo stato del trattamento superficiale influenzeranno direttamente l'efficienza dell'utilizzo dell'energia laser, influenzando così lo spreco di materiale. Una selezione ragionevole di materiali adatti e la regolazione dei parametri di taglio possono non solo migliorare l'efficienza di taglio, ma anche ridurre al minimo lo spreco di materiale e ridurre i costi di produzione. Ottimizzando la selezione del materiale e le impostazioni di taglio, le aziende possono ottenere un utilizzo maggiore del materiale garantendo al contempo la qualità del taglio.

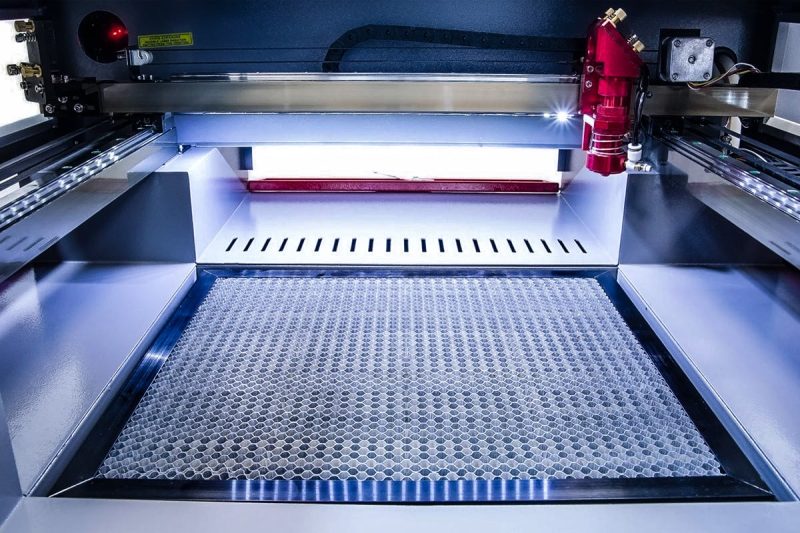

Mantenere e ottimizzare le prestazioni delle apparecchiature

Mantenere le buone prestazioni della macchina per il taglio laser è un fattore chiave per garantire la precisione del taglio, migliorare l'efficienza produttiva e ridurre gli sprechi di materiale. Una regolare manutenzione delle apparecchiature può non solo estendere la durata utile della macchina per il taglio laser, ma anche garantire la stabilità dell'apparecchiatura durante il processo di taglio, riducendo così efficacemente gli sprechi causati da guasti o degradazione delle prestazioni dell'apparecchiatura. Per massimizzare le prestazioni dell'apparecchiatura, la macchina per il taglio laser richiede una serie di ispezioni, manutenzione e ottimizzazione regolari. Ecco alcuni passaggi e suggerimenti chiave per la manutenzione:

Controllare regolarmente l'ottica

I componenti ottici, come le testine laser, i riflettori e le lenti, influenzano direttamente la qualità della messa a fuoco del raggio laser e la precisione del taglio. Con il passare del tempo, questi componenti ottici potrebbero danneggiarsi o degradarsi a causa di polvere, contaminanti o alte temperature, il che influenzerà la qualità del taglio laser. Per garantire le migliori prestazioni della macchina per il taglio laser, è necessario controllare e pulire regolarmente i componenti ottici. Le operazioni specifiche sono le seguenti:

- Pulisci i componenti ottici: usa un panno antipolvere e un liquido detergente professionale per pulire regolarmente la lente e la lente. Evita di usare materiali ruvidi per evitare di graffiare la superficie dei componenti ottici. Mantenere la lente e la lente pulite può garantire la qualità di messa a fuoco del raggio laser e ridurre la perdita di energia.

- Controllare l'allineamento ottico: l'allineamento della testa laser, del riflettore e della lente influisce direttamente sul percorso e sulla posizione focale del raggio laser. Controllare regolarmente l'allineamento dei componenti ottici per garantire che il raggio laser sia accuratamente focalizzato sull'area di taglio contribuirà a migliorare la qualità del taglio e a ridurre gli sprechi.

Manutenzione e pulizia della testina laser

La testa laser è uno dei componenti principali della macchina per il taglio laser, responsabile della messa a fuoco del raggio laser sul materiale. Nel tempo, la testa laser potrebbe essere contaminata o usurata, con conseguente messa a fuoco laser imprecisa e compromissione dell'effetto di taglio. Pertanto, è essenziale una pulizia e una manutenzione regolari della testa laser. Durante la pulizia, evitare di graffiare o danneggiare la superficie della testa laser per evitare danni secondari. Durante la pulizia, prestare particolare attenzione ai seguenti punti:

- Controllare i componenti ottici della testa laser: Le lenti e gli specchi all'interno della testa laser devono essere controllati regolarmente per assicurarsi che non vi siano macchie, graffi o altri difetti. Se danneggiati o contaminati, devono essere sostituiti immediatamente.

- Controllare il sistema di raffreddamento: la testa laser è solitamente dotata di un sistema di raffreddamento per garantire che la testa laser funzioni stabilmente ad alte temperature. Controllare regolarmente il sistema di raffreddamento e dissipazione del calore per assicurarsi che funzionino correttamente per evitare il degrado delle prestazioni della testa laser dovuto al surriscaldamento.

Calibrazione e ottimizzazione dei parametri di taglio laser

Le prestazioni di una macchina per il taglio laser dipendono non solo dalla qualità dell'hardware, ma anche dai suoi parametri di taglio. Nel tempo, lo stato di funzionamento e le prestazioni di taglio dell'attrezzatura possono cambiare, quindi la macchina per il taglio laser deve essere calibrata e ottimizzata regolarmente. A seconda del materiale, potrebbe essere necessario regolare parametri come potenza laser, velocità di taglio, flusso di gas e posizione di messa a fuoco. Assicurarsi che le impostazioni dei parametri della macchina per il taglio laser siano sempre nello stato migliore può ridurre notevolmente lo spreco di materiale durante il processo di taglio.

- Calibrare regolarmente la potenza del laser e la velocità di taglio: nel processo di taglio laser, la potenza e la velocità di taglio sono fattori chiave che influenzano i risultati di taglio e lo spreco di materiale. Calibrare regolarmente l'attrezzatura per garantire che la potenza del laser e la velocità di taglio siano sempre nell'intervallo di lavoro ottimale per evitare un apporto di calore eccessivo o un taglio incompleto.

- Ottimizza la posizione focale e la qualità del raggio: la posizione del punto focale laser e la qualità del raggio determinano direttamente la precisione e l'effetto del taglio. Calibrando la posizione focale, assicurati che l'energia del raggio laser sia concentrata nell'area di taglio, migliora efficacemente la precisione del taglio e riduci gli sprechi causati da tagli imprecisi.

Controllare regolarmente il flusso del gas e il sistema di raffreddamento

La portata del gas ausiliario è fondamentale per la stabilità del processo di taglio laser. Una portata del gas troppo alta o troppo bassa può influire sulla qualità del taglio e aumentare lo spreco di materiale. Pertanto, l'ispezione e l'ottimizzazione regolari della portata del gas sono misure necessarie per mantenere efficiente la macchina per il taglio laser. La stabilità della portata del gas ha un impatto diretto sull'effetto di taglio, sulla qualità del tagliente e sul grado di spreco di materiale.

Inoltre, la manutenzione del sistema di raffreddamento non può essere ignorata. La sorgente laser e i componenti ottici della macchina per il taglio laser devono funzionare entro l'intervallo di temperatura appropriato per evitare surriscaldamenti o un raffreddamento insufficiente che potrebbero causare danni all'apparecchiatura. Garantire il normale funzionamento del sistema di raffreddamento può non solo prolungare la durata dell'apparecchiatura, ma anche migliorare la precisione di taglio e ridurre gli sprechi causati da guasti dell'apparecchiatura.

Prevenzione dei guasti delle apparecchiature e riparazione tempestiva

I guasti alle apparecchiature sono una delle principali cause di problemi nel processo di taglio laser. Per evitare interruzioni della produzione e spreco di materiale causati da guasti alle apparecchiature, sono essenziali ispezioni regolari delle apparecchiature e prevenzione dei guasti. Ispezioni regolari di parti meccaniche, sistemi elettrici, sorgenti laser, ecc. per garantire che siano in buone condizioni di funzionamento possono prevenire efficacemente i guasti alle apparecchiature. Inoltre, quando vengono rilevati problemi, le riparazioni e la sostituzione delle parti danneggiate devono essere eseguite tempestivamente per evitare una bassa efficienza produttiva o spreco di materiale dovuto a guasti alle apparecchiature.

La regolare manutenzione e ottimizzazione delle attrezzature non solo aiuta a prolungare la durata utile della macchina per il taglio laser, ma garantisce anche che l'attrezzatura sia sempre nelle migliori condizioni di lavoro, migliorando così la precisione di taglio, la stabilità e l'utilizzo del materiale. Controllando e pulendo i componenti ottici, calibrando i parametri di taglio, ottimizzando il flusso di gas e i sistemi di raffreddamento, ecc., lo spreco causato dal calo delle prestazioni dell'attrezzatura può essere notevolmente ridotto. Inoltre, la manutenzione tempestiva e la prevenzione dei guasti sono anche mezzi importanti per garantire il funzionamento continuo ed efficiente dell'attrezzatura. Attraverso una gestione completa e l'ottimizzazione delle prestazioni dell'attrezzatura, la macchina per il taglio laser può mantenere un funzionamento efficiente per lungo tempo, ridurre al minimo lo spreco di materiale e migliorare l'efficienza della produzione.

Riassumere

Il taglio laser CO2 è una tecnologia di taglio efficiente e precisa, ma nelle applicazioni pratiche, lo spreco di materiale è ancora un problema importante. Controllando con precisione i parametri di taglio, ottimizzando la disposizione dei materiali e selezionando attrezzature e materiali appropriati, lo spreco di materiale può essere ridotto al minimo, l'efficienza della produzione può essere migliorata e i costi possono essere ridotti. Con il continuo sviluppo della tecnologia laser e il miglioramento delle prestazioni delle attrezzature, il taglio laser CO2 in futuro sarà più ecologico ed economico e porterà maggiori opportunità di sviluppo sostenibile all'industria manifatturiera.

A questo proposito, Laser AccTek La macchina per il taglio laser CO2, con la sua eccellente tecnologia, il sistema di controllo preciso e le efficienti capacità di taglio, può fornire ai clienti soluzioni di taglio più efficienti ed ecologiche, aiutando le aziende a ridurre al minimo lo spreco di materiale e a migliorare l'efficienza produttiva e la redditività. Se hai bisogno di una macchina per il taglio laser CO2, contattaci immediatamente per un preventivo.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser