In che modo la selezione dei parametri laser determina la precisione della marcatura

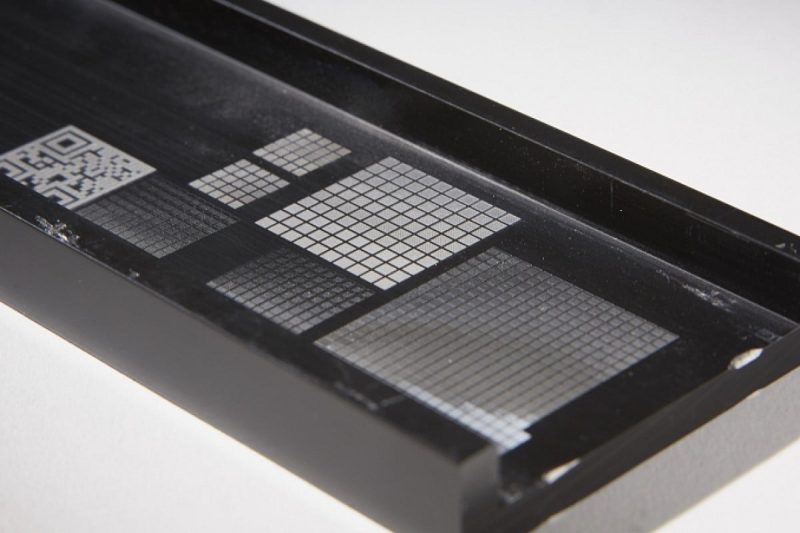

Come metodo di marcatura ad alta precisione ed alta efficienza, tecnologia di marcatura laser è ampiamente utilizzato nella produzione industriale, nei macchinari medicali, nei prodotti elettronici e in altri campi, come marcatura, incisione, modelli e altre lavorazioni sulle superfici dei prodotti. La marcatura laser può realizzare varie marcature. Marcatura di alta qualità di vari materiali. Tuttavia, la qualità dei risultati della marcatura laser dipende anche dalla scelta dei parametri laser.

Questo articolo esplorerà in modo approfondito l'impatto della selezione dei parametri laser nella marcatura laser sull'effetto di marcatura, inclusi fattori quali potenza del laser, velocità di marcatura, lunghezza d'onda del laser, potenza dell'impulso, ecc., considererà la risposta di diversi materiali ai parametri laser, e comprendere l'ottimizzazione dei parametri laser. Il metodo è progettato per fornire una guida efficace per la selezione dei parametri per gli operatori di marcatura laser.

Sommario

Principi base della marcatura laser

La marcatura laser è una tecnologia di lavorazione ad alta precisione che utilizza raggi laser per marcare la superficie degli oggetti. I suoi principi di base coinvolgono passaggi chiave come l'emissione laser, la messa a fuoco e l'azione sulla superficie dell'oggetto. I principi specifici sono i seguenti:

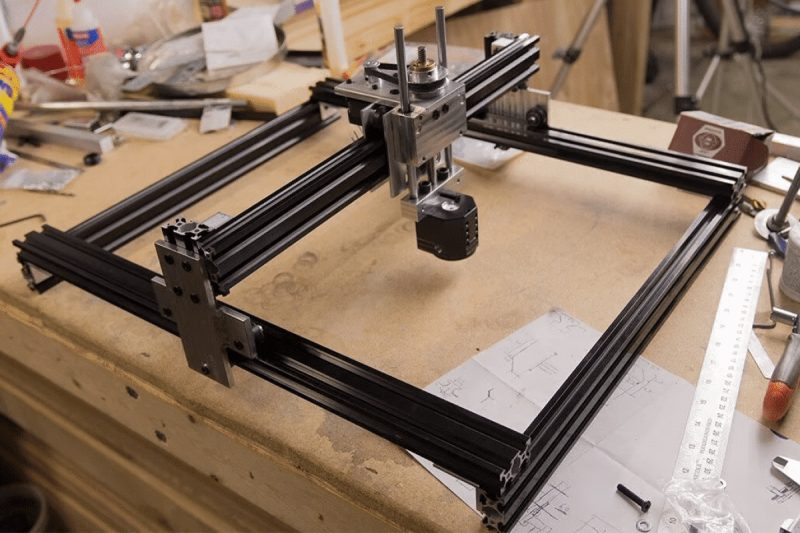

- Emissione laser: la generazione laser utilizza solitamente generatori laser a gas, generatori laser solidi o generatori laser a semiconduttore come sorgenti laser. I raggi laser generati da questi generatori laser sono altamente monocromatici e coerenti e forniscono una sorgente luminosa stabile e controllabile per la successiva marcatura.

- Modulazione laser: Nella marcatura laser, l'intensità del raggio laser deve essere modulata. La modulazione può essere ottenuta tramite interferenza luminosa, reticoli o modulatori per garantire che il laser possa marcare accuratamente secondo il modello richiesto.

- Focalizzazione del raggio: il raggio laser viene focalizzato attraverso elementi ottici come lenti o specchi per ridurre al minimo il punto sulla superficie dell'oggetto, aumentando così la densità di energia. Il punto laser focalizzato può agire sulla superficie dell'oggetto in modo più accurato per ottenere una marcatura ad alta risoluzione.

- Effetto energetico: quando il raggio laser agisce sulla superficie di un oggetto, la sua elevata densità di energia causerà il riscaldamento locale del materiale. Questa azione può avere effetti diversi su materiali diversi, tra cui rigatura, fusione o vaporizzazione per creare segni chiari.

- Sistema di controllo: il sistema di marcatura laser è dotato di un sofisticato sistema di controllo, in grado di controllare accuratamente la traiettoria del raggio laser sulla superficie dell'oggetto in base al modello, al testo o al codice preimpostato. Attraverso il controllo computerizzato è possibile raggiungere un elevato grado di automazione e flessibilità per adattarsi alle diverse esigenze di marcatura.

I principi di base della marcatura laser sono stati ampiamente utilizzati nella produzione industriale, nella medicina, nell'elettronica e in altri campi. La sua alta precisione ed efficienza lo rendono uno strumento indispensabile nella produzione moderna.

Parametri del laser che influenzano i risultati della marcatura

La qualità dei risultati della marcatura laser dipende direttamente dalla selezione di diversi parametri chiave del laser. Questi parametri hanno una relazione complessa tra loro e una scelta ragionevole può ottenere marcature di alta qualità, mentre una scelta inappropriata può portare a segni sfocati, ablati o con profondità insufficiente. Di seguito sono riportati i principali parametri laser che influenzano l'effetto della marcatura laser:

Potenza laser

La potenza del laser è uno dei parametri chiave che influenzano la profondità e la velocità del segno nella marcatura laser. Se la potenza del laser è troppo bassa il segno potrebbe risultare poco nitido, mentre se la potenza è troppo elevata il materiale potrebbe risultare eccessivamente ablato. Quando si seleziona la potenza del laser, è necessario considerare in modo completo le caratteristiche del materiale e i requisiti di marcatura e trovare la gamma di potenza ottimale attraverso esperimenti ed esperienza.

Velocità di marcatura

La velocità di marcatura si riferisce alla velocità con cui il raggio laser si muove sulla superficie dell'oggetto. La scelta della velocità di marcatura influenzerà il tempo impiegato dal laser per interagire con l'oggetto, influenzando così la qualità della marcatura. Una velocità di marcatura troppo elevata può impedire al raggio laser di agire completamente sulla superficie del materiale e l'effetto di marcatura non è chiaro, mentre una velocità di marcatura troppo lenta può causare un'ablazione eccessiva. Pertanto, la scelta della velocità di marcatura adeguata è fondamentale per ottenere marcature chiare e uniformi.

Lunghezza d'onda del laser

La lunghezza d'onda del laser è l'intervallo di lunghezze d'onda del raggio laser, che influenza la trasmissione e l'assorbimento del laser in diversi materiali. Inoltre, materiali diversi hanno caratteristiche di assorbimento diverse per laser di diverse lunghezze d'onda. Ad esempio, per i materiali conduttivi metallici, i laser nel vicino infrarosso vengono assorbiti più facilmente; mentre per i materiali non conduttivi, i laser a luce visibile o ultravioletti possono essere più adatti. Pertanto, la scelta della lunghezza d'onda del laser appropriata può migliorare l'effetto della marcatura.

Frequenza e larghezza dell'impulso

La frequenza degli impulsi si riferisce al numero di impulsi emessi dal laser al secondo, che influisce direttamente sul tempo di azione del laser sul materiale. Una selezione ragionevole della frequenza degli impulsi può controllare la profondità e la precisione della marcatura. In genere, per i materiali duri, è possibile selezionare una frequenza di impulsi più elevata per migliorare la precisione della marcatura; mentre per i materiali teneri la frequenza degli impulsi può essere moderatamente ridotta per evitare un'ablazione eccessiva.

Posizione di messa a fuoco

La scelta della posizione di messa a fuoco del laser influisce direttamente sulla messa a fuoco dell'energia laser. Una posizione di messa a fuoco ragionevole può garantire che l'energia laser sia completamente concentrata sulla superficie del pezzo, migliorando così la chiarezza e la precisione della marcatura. Quando si regola la posizione di messa a fuoco, è necessario prestare attenzione alle caratteristiche di assorbimento della luce dei diversi materiali e alla relazione tra il diametro del raggio laser e la posizione di messa a fuoco.

In sintesi, la qualità dell'effetto della marcatura laser è ampiamente influenzata da molteplici parametri laser. Solo attraverso una selezione e una regolazione ragionevoli dei parametri laser è possibile ottenere una marcatura laser di alta qualità ed alta efficienza.

Risposta di diversi materiali ai parametri laser

L'applicazione della marcatura laser su materiali metallici e non metallici ha caratteristiche diverse. Pertanto, ci sono alcune considerazioni uniche nella selezione dei parametri laser per questi due tipi di materiali.

Requisiti speciali per i materiali metallici

- Laser ad alta potenza: i materiali metallici sono generalmente più sensibili ai laser ad alta potenza. Il laser ad alta potenza può fornire energia sufficiente in breve tempo per sciogliere e vaporizzare la superficie metallica, producendo segni chiari.

- Velocità di marcatura relativamente lenta: i materiali metallici richiedono un lungo tempo di azione del laser per garantire che venga trasferita energia sufficiente alla superficie, quindi di solito viene scelta una velocità di marcatura relativamente lenta.

- Laser nel vicino infrarosso: il metallo assorbe meglio il laser nel vicino infrarosso, quindi il laser nel vicino infrarosso è solitamente più adatto per i materiali metallici.

- Frequenza degli impulsi elevata: una frequenza degli impulsi più elevata aiuta a migliorare la precisione della marcatura, ma deve essere regolata in base alla conduttività termica del metallo per evitare il surriscaldamento.

- Posizione di messa a fuoco della superficie: la posizione di messa a fuoco sulla superficie metallica viene solitamente selezionata sulla superficie del materiale per garantire che il laser possa essere completamente concentrato sulla superficie.

Considerazioni sui materiali non metallici come plastica e vetro

- Potenza laser relativamente bassa: per i materiali non metallici, una potenza laser troppo elevata può causare un'ablazione eccessiva e danni termici, quindi di solito viene scelta una potenza laser relativamente bassa.

- Velocità di marcatura più elevata: poiché la capacità di assorbimento dei materiali non metallici è relativamente bassa, è possibile selezionare una velocità di marcatura più rapida per evitare un'ablazione eccessiva.

- Laser a luce visibile o ultravioletta: i materiali non metallici sono più sensibili alla luce visibile o al laser ultravioletto, quindi la scelta della lunghezza d'onda appropriata può migliorare l'effetto della marcatura.

- Impulsi di frequenza e ampiezze di impulso per l'umidità: i materiali non metallici sono generalmente più adattabili a frequenze di impulso più basse e ampiezze di impulso moderate per evitare eccessive ablazione e danni.

- Posizione del fuoco in superficie o a una profondità moderata: la posizione del fuoco per i materiali non metallici viene scelta a seconda del tipo di materiale, solitamente in superficie o a una profondità moderata per garantire che il laser possa agire in modo efficace.

Metodi per ottimizzare i parametri laser

Velocità di taglio e spessore del materiale

L'ottimizzazione dei parametri del laser è un passaggio fondamentale per ottenere risultati di marcatura laser di alta qualità. Ecco alcuni modi comuni per ottimizzare i parametri del laser:

Verifica sperimentale

Conduci esperimenti su piccola scala e osserva gli effetti di marcatura in diverse combinazioni di parametri regolando parametri quali potenza del laser, velocità di marcatura, frequenza e larghezza dell'impulso. Attraverso la verifica sperimentale, si trova la combinazione ottimale di parametri per soddisfare i requisiti di diversi materiali e profondità di prezzo.

Analisi delle proprietà dei materiali

Materiali diversi hanno sensibilità diverse ai parametri laser, quindi è necessario considerare le caratteristiche del materiale marcato, incluso il coefficiente di assorbimento della luce, la conduttività termica, il punto di fusione, ecc. quando si ottimizzano i parametri. Un'analisi approfondita delle proprietà del materiale consente la selezione e la regolazione mirate dei parametri laser.

Regolazione della posizione di messa a fuoco

Regolare la posizione di messa a fuoco del laser in base alle proprietà del materiale da marcare. Per materiali metallici. La messa a fuoco viene solitamente scelta sulla superficie. Per i materiali non metallici si può scegliere di lavorare in superficie oppure ad una profondità moderata per garantire che il laser possa agire efficacemente.

Ottimizzazione della frequenza e dell'ampiezza dell'impulso

Ottimizza la frequenza e l'ampiezza dell'impulso in base ai diversi materiali e ai requisiti di marcatura. Regolando questi due parametri, è possibile controllare il tempo di azione e il trasferimento di energia del laser sul materiale per ottenere effetti di marcatura chiari e precisi.

Controllo della velocità di marcatura

Selezionare una velocità di marcatura adeguata per garantire che il laser rimanga sulla superficie per un tempo sufficiente evitando problemi causati dal surriscaldamento. In genere, velocità di marcatura più lente migliorano la profondità e la chiarezza della marcatura.

Selezione della lunghezza d'onda del laser

Per materiali diversi, scegliere la lunghezza d'onda del laser appropriata per aumentare il tasso di assorbimento del laser. I metalli sono generalmente più sensibili ai laser nel vicino infrarosso, mentre i materiali non metallici sono più adattabili ai laser visibili o ultravioletti.

Sistema di monitoraggio e feedback online

Viene introdotto un avanzato sistema di monitoraggio online per monitorare l'effetto della marcatura durante il processo di marcatura laser in tempo reale e i parametri del laser vengono regolati in tempo reale attraverso il sistema di feedback. Un sistema di questo tipo aumenta l'efficienza produttiva e garantisce una qualità del marchio costante.

Accumulo di esperienza dell'operatore

Anche l'esperienza dell'operatore nel lavoro reale è un fattore importante per l'ottimizzazione dei parametri laser. Accumulando continuamente esperienza pratica, gli operatori possono diventare più abili nella regolazione dei parametri in base alle diverse situazioni e migliorare la coerenza e l'effetto della marcatura.

Riassumere

La selezione dei parametri laser nella marcatura laser ha un grande impatto sull'effetto della marcatura. Selezionando razionalmente parametri quali potenza del laser, frequenza degli impulsi, posizione di messa a fuoco, ecc. e tenendo conto dell'effettiva esperienza operativa e delle caratteristiche del materiale, è possibile ottenere una marcatura laser di alta qualità ed alta efficienza per soddisfare le esigenze di marcatura e decorazione di diversi industrie.

Hai bisogno di maggiori informazioni sui processi di marcatura e incisione laser? Contatta gli esperti a Laser AccTek! In qualità di produttore leader di macchine per marcatura laser e macchine per incisione laser, possiamo rispondere e risolvere qualsiasi domanda tu possa avere su questi processi. Per saperne di più sulle nostre capacità laser, contattaci oggi. Lavora con noi al tuo prossimo progetto e richiedi un preventivo.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser