Comprensione della pulizia laser a impulsi

Ablazione fototermica

Meccanismo:

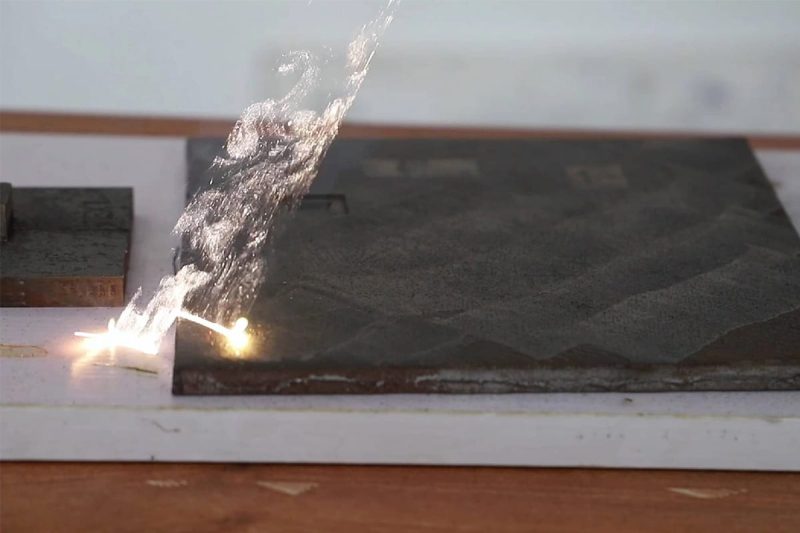

- L'impulso laser fornisce energia che viene assorbita dal contaminante, provocando un brusco aumento della temperatura.

- Il materiale subisce una decomposizione termica o evaporazione, staccandosi dal substrato.

- Il trasferimento minimo di energia al substrato garantisce che il materiale sottostante non venga influenzato.

Applicazioni:

- Efficace per la rimozione di ruggine, ossidi e rivestimenti organici.

- Adatto per applicazioni in cui è necessario proteggere substrati sensibili al calore.

Strategie di ottimizzazione:

- Utilizzare lunghezze d'onda laser che vengano assorbite in larga misura dal contaminante e in minima parte dal substrato.

- Regolare la durata dell'impulso per garantire un riscaldamento efficiente senza un'eccessiva diffusione del calore.

- Adottare misure di raffreddamento per prevenire l'accumulo termico.

Ablazione fotomeccanica

Meccanismo:

- L'impulso laser provoca un rapido riscaldamento, provocando l'improvvisa espansione del contaminante.

- L'espansione improvvisa genera sollecitazioni meccaniche o onde d'urto all'interno dello strato contaminante.

- Questa sollecitazione frattura o solleva il contaminante dal substrato.

Applicazioni:

- Ideale per rimuovere contaminanti o rivestimenti duri da substrati durevoli.

- Utilizzato in applicazioni che richiedono un trasferimento minimo di calore al substrato.

Strategie di ottimizzazione:

- Utilizzare impulsi ad alta intensità per generare uno stress meccanico sufficiente.

- Per massimizzare l'effetto fotomeccanico, optare per durate degli impulsi ultrabrevi (picosecondi o femtosecondi).

- Adattare l'intensità del laser alle proprietà meccaniche del contaminante e del substrato.

Ablazione fotochimica

L'ablazione fotochimica comporta l'interazione diretta tra i fotoni laser e i legami chimici delle molecole contaminanti. I fotoni ad alta energia rompono questi legami, con conseguente formazione di composti volatili che vengono rimossi dalla superficie.

Meccanismo:

- I fotoni laser, in particolare nella gamma ultravioletta (UV), forniscono energia sufficiente a dissociare i legami chimici nel contaminante.

- Le reazioni chimiche risultanti producono sottoprodotti gassosi o facilmente rimovibili.

- A differenza dei meccanismi fototermici e fotomeccanici, l'ablazione fotochimica riduce al minimo gli effetti del calore.

Applicazioni:

- Adatto per operazioni di pulizia delicate, come la rimozione di pellicole sottili, residui organici o rivestimenti sensibili.

- Spesso utilizzato in settori quali l'elettronica, il restauro dei beni culturali e la produzione di precisione.

Strategie di ottimizzazione:

- Utilizzare laser a lunghezza d'onda corta (ad esempio laser UV) per ottenere un'elevata energia dei fotoni per la dissociazione del legame.

- Abbinare i parametri laser alla composizione chimica del contaminante.

- Evitare un'energia eccessiva che potrebbe alterare chimicamente il substrato.

Sinergia tra meccanismi di ablazione

- Fototermico e fotomeccanico: il riscaldamento rapido può aumentare lo stress meccanico, amplificando l'effetto fotomeccanico.

- Fototermico e fotochimico: le temperature elevate possono accelerare le reazioni fotochimiche, migliorandone l'efficienza.

- Fotomeccanico e fotochimico: la combinazione di forze meccaniche e reazioni di rottura dei legami può contrastare contaminanti complessi.

Parametri critici nella pulizia laser a impulsi

Durata dell'impulso

La durata dell'impulso si riferisce alla durata di tempo in cui il laser emette energia in un singolo impulso. Ha un impatto significativo sugli effetti termici e meccanici sul contaminante e sul substrato.

Durata breve degli impulsi:

- Generano un'elevata potenza di picco, ideale per la scomposizione dei contaminanti con una diffusione termica minima.

- Riducono il rischio di danni al substrato dovuti al calore, rendendoli adatti ad applicazioni delicate.

- I laser a picosecondi e femtosecondi sono particolarmente efficaci per una pulizia precisa.

Durata degli impulsi più lunga:

- Fornisce più energia termica, che può aiutare a rimuovere contaminanti spessi o fortemente aderenti.

- Se non controllato attentamente, può causare accumulo di calore e danni al substrato.

Ottimizzazione:

- Adattare la durata dell'impulso alle proprietà termiche del contaminante e del substrato.

- Utilizzare impulsi ultrabrevi per applicazioni che richiedono effetti termici minimi, come la pulizia di superfici sensibili.

Energia impulsiva

Energia di impulso più elevata:

- Può rimuovere i contaminanti in modo più efficace erogando energia sufficiente per l'ablazione.

- Può causare danni al substrato o un'eccessiva rimozione di materiale se l'energia supera la soglia di danneggiamento.

Energia dell'impulso inferiore:

- Garantisce una pulizia più controllata, riducendo il rischio di danni al substrato.

- Potrebbero essere necessarie più passate per ottenere una pulizia completa, il che ne compromette l'efficienza.

Ottimizzazione:

- Sperimentare con l'energia minima richiesta per una rimozione efficace dei contaminanti senza danneggiare il substrato.

- Regolare i livelli di energia in base allo spessore e alla forza di adesione del contaminante.

Frequenza di ripetizione

Elevati tassi di ripetizione:

- Aumenta la velocità di pulizia erogando più impulsi in un dato intervallo di tempo.

- Ciò può causare un accumulo di calore, soprattutto se il materiale non si raffredda sufficientemente tra un impulso e l'altro.

Bassi tassi di ripetizione:

- Lasciare raffreddare la superficie tra un impulso e l'altro, riducendo al minimo gli effetti termici.

- Ciò può comportare velocità di pulizia più lente, ma garantisce un controllo migliore sui substrati sensibili al calore.

Ottimizzazione:

- Selezionare una frequenza di ripetizione che bilanci la velocità di pulizia con la gestione termica.

- Utilizzare sistemi di raffreddamento o cicli di pulizia intermittenti con frequenze di ripetizione elevate per evitare l'accumulo di calore.

Lunghezza d'onda

Lunghezze d'onda più corte:

- Forniscono un'elevata energia dei fotoni, rendendoli adatti all'ablazione fotochimica.

- Ideale per rimuovere contaminanti organici e pulire superfici delicate.

Lunghezze d'onda più lunghe:

- Più efficace per l'ablazione fototermica e fotomeccanica.

- Comunemente utilizzato per la pulizia di metalli, ossidi e rivestimenti industriali.

Ottimizzazione:

- Adattare la lunghezza d'onda del laser alle proprietà di assorbimento del contaminante, riducendo al minimo l'assorbimento da parte del substrato.

- Utilizzare sistemi laser sintonizzabili per applicazioni che coinvolgono più tipi di contaminanti.

Profilo del fascio

Raggio gaussiano:

- Presenta un picco di intensità al centro e un calo graduale verso i bordi.

- Adatto per applicazioni che richiedono una pulizia mirata su piccole aree.

Trave a cappello:

- Fornisce un'intensità uniforme lungo l'intera sezione trasversale del fascio.

- Ideale per la pulizia di grandi aree o superfici con un fabbisogno energetico costante.

Ottimizzazione:

- Utilizzare ottiche di modellazione del fascio per ottenere il profilo del fascio desiderato per applicazioni specifiche.

- Assicurare l'allineamento e la stabilità del raggio per evitare risultati di pulizia non uniformi.

Interazione dei parametri

Questi parametri critici (durata dell'impulso, energia dell'impulso, frequenza di ripetizione, lunghezza d'onda e profilo del fascio) non agiscono in modo indipendente. Al contrario, la loro interazione definisce l'efficacia e la precisione complessive del processo di pulizia.

Per esempio:

- Energia dell'impulso e frequenza di ripetizione: un'energia più elevata abbinata a una frequenza di ripetizione ottimale può massimizzare la velocità di pulizia senza causare accumulo di calore.

- Lunghezza d'onda e profilo del fascio: una lunghezza d'onda adatta alle proprietà di assorbimento del contaminante, abbinata a un profilo del fascio uniforme, garantisce una pulizia efficiente e uniforme.

- Durata dell'impulso e sensibilità del substrato: impulsi più brevi riducono al minimo gli effetti termici, il che è essenziale per la pulizia di substrati sensibili al calore.

Regolando attentamente questi parametri in base ai requisiti specifici del materiale e della pulizia, la pulizia laser a impulsi può ottenere risultati superiori in termini di efficienza, precisione e conservazione del substrato. Una conoscenza approfondita di questi parametri consente agli operatori di sfruttare appieno il potenziale della tecnologia di pulizia laser a impulsi per diverse applicazioni industriali e delicate.

Fattori che influenzano la qualità della pulizia laser a impulsi

Proprietà dei materiali

Conduttività termica

- Impatto sulla pulizia: i materiali con elevata conduttività termica (ad esempio, metalli come rame e alluminio) dissipano rapidamente il calore, riducendo gli effetti termici localizzati del laser. Ciò può rendere difficile ottenere un'ablazione efficace, in particolare quando ci si affida a meccanismi fototermici.

- Ottimizzazione: per materiali ad alta conduttività, utilizzare impulsi di energia più elevata o durate più brevi per concentrare gli effetti termici e migliorare l'efficienza dell'ablazione.

Coefficiente di assorbimento

- Impatto sulla pulizia: il coefficiente di assorbimento determina quanta energia laser il materiale assorbe a una lunghezza d'onda specifica. Un coefficiente di assorbimento più elevato porta a un assorbimento di energia più efficiente, migliorando il processo di pulizia.

- Ottimizzazione: adatta la lunghezza d'onda laser allo spettro di assorbimento del materiale per massimizzare l'assorbimento di energia. I materiali con basso assorbimento potrebbero richiedere una messa a punto della lunghezza d'onda o un pretrattamento per migliorare l'efficienza della pulizia.

Riflettività

- Impatto sulla pulizia: i materiali riflettenti (ad esempio metalli lucidati come acciaio inossidabile o alluminio) riflettono una parte significativa dell'energia laser, riducendo l'energia disponibile per la pulizia.

- Ottimizzazione: utilizzare rivestimenti antiriflesso o regolare l'angolo laser per ridurre al minimo le perdite di riflessione. Utilizzare lunghezze d'onda laser che siano meglio assorbite dal materiale per contrastare l'elevata riflettività.

Condizioni ambientali

Temperatura ambiente

- Impatto sulla pulizia: temperature ambiente estreme possono alterare la risposta termica del materiale e le prestazioni del sistema laser. Le alte temperature possono aumentare il rischio di danni termici indesiderati, mentre le basse temperature potrebbero influire sull'efficienza del laser.

- Ottimizzazione: mantenere una temperatura moderata e stabile nell'ambiente di lavoro per garantire una risposta costante del materiale e un funzionamento ottimale del laser.

Umidità

- Impatto sulla pulizia: livelli elevati di umidità possono causare condensa sulla superficie del materiale o sui componenti ottici, interrompendo il raggio laser e riducendo l'efficienza della pulizia. L'umidità può anche accelerare la corrosione su determinati materiali, complicando il processo di pulizia.

- Ottimizzazione: Lavorare in un ambiente controllato con livelli di umidità regolati. Utilizzare deumidificatori o sistemi di pulizia chiusi per prevenire interferenze dovute all'umidità.

Proprietà dei contaminanti

Composizione chimica

- Impatto sulla pulizia: diversi contaminanti assorbono l'energia laser in modo diverso in base alla loro composizione chimica. Ad esempio, i residui organici assorbono i laser UV in modo più efficace, mentre la ruggine e gli ossidi rispondono meglio ai laser a infrarossi medi.

- Ottimizzazione: selezionare una lunghezza d'onda laser e un'energia dell'impulso adatte alla composizione chimica del contaminante per massimizzare l'efficacia della pulizia.

Spessore

- Impatto sulla pulizia: i contaminanti più spessi richiedono più energia o più passaggi laser per una rimozione completa, mentre gli strati più sottili potrebbero richiedere meno energia per evitare danni al substrato.

- Ottimizzazione: adattare l'energia dell'impulso e la frequenza di ripetizione in base allo spessore del contaminante, garantendo una rimozione efficace senza un'eccessiva esposizione del substrato.

Adesione al substrato

- Impatto sulla pulizia: i contaminanti fortemente aderenti al substrato potrebbero richiedere una maggiore energia meccanica o termica per essere rimossi, mentre i contaminanti meno aderenti possono essere rimossi con un'energia inferiore.

- Ottimizzazione: utilizzare tecniche di ablazione fotomeccanica o energia di impulso più elevate per contaminanti fortemente aderenti. Per contaminanti poco aderenti, possono essere sufficienti impostazioni di energia più basse.

Proprietà ottiche

- Impatto sulla pulizia: l'assorbimento e la riflettività del contaminante alla lunghezza d'onda laser influenzano l'efficacia con cui assorbe l'energia laser. I contaminanti altamente riflettenti possono ostacolare l'efficienza della pulizia.

- Ottimizzazione: utilizzare lunghezze d'onda laser allineate con il picco di assorbimento del contaminante e prendere in considerazione l'impiego di rivestimenti assorbenti per migliorare l'assorbimento di energia per i contaminanti riflettenti.

Interazione dei fattori

- Un materiale con basso assorbimento ed elevata riflettività in un ambiente umido richiederà una selezione precisa della lunghezza d'onda e un controllo ambientale per ottenere una pulizia efficace.

- I contaminanti spessi e fortemente aderiti a un substrato ad alta conduttività potrebbero richiedere una combinazione di energia di impulso più elevata, durate di impulso più brevi e focalizzazione ottimale del raggio per una rimozione efficiente.

Strategie per migliorare la qualità della pulizia laser a impulsi

Selezione ottimale dei parametri

Durata dell'impulso

- Impulsi più brevi: utilizzare impulsi ultrabrevi (picosecondi o femtosecondi) per ridurre al minimo la diffusione termica e prevenire danni al substrato.

- Ottimizzazione specifica per l'applicazione: regola la durata dell'impulso in base al tipo di contaminante. Per i materiali sensibili al calore, impulsi più brevi garantiscono risultati migliori.

Energia impulsiva

- Energia più elevata per contaminanti più resistenti: aumentare l'energia dell'impulso per contaminanti spessi o fortemente aderenti per ottenere un'ablazione efficace.

- Energia controllata per la precisione: utilizzare un'energia leggermente superiore alla soglia di ablazione per prevenire danni al substrato, garantendo al contempo la rimozione dei contaminanti.

Frequenza di ripetizione

- Pulizia più rapida: frequenze di ripetizione più elevate aumentano la velocità di pulizia, ma possono causare accumulo di calore se non controllate.

- Efficienza e sicurezza dell'equilibrio: selezionare una velocità che consenta un raffreddamento sufficiente tra gli impulsi per evitare danni termici al substrato.

Selezione della lunghezza d'onda

- Compatibilità materiale-contaminante: scegliere una lunghezza d'onda che corrisponda alle caratteristiche di assorbimento del contaminante per un assorbimento efficiente dell'energia.

- Sistemi versatili: utilizzano laser con lunghezze d'onda regolabili per applicazioni che coinvolgono diversi tipi di contaminanti.

Ottimizzazione del profilo del fascio

- Distribuzione uniforme dell'intensità: utilizzare profili di raggio a cappello per una pulizia uniforme su aree più ampie.

- Pulizia di precisione: utilizza profili gaussiani per la pulizia mirata di aree piccole o complesse.

- Ottica di modellazione: implementare ottiche di modellazione del fascio per adattare il profilo del fascio ai requisiti specifici dell'applicazione.

Sistemi avanzati di monitoraggio e controllo

Monitoraggio in tempo reale

- Maggiore precisione: utilizza sensori, telecamere o fotodiodi per monitorare l'interazione laser-materiale in tempo reale.

- Rilevare tempestivamente i problemi: identificare immediatamente una pulizia incompleta, il surriscaldamento o altri problemi per evitare difetti.

- Registrazione dei dati: raccolta dei dati durante il processo di pulizia a scopo di analisi e ottimizzazione dei processi.

Controllo del feedback

- Regolazioni dinamiche: implementare sistemi di feedback a circuito chiuso per regolare al volo i parametri laser in base al monitoraggio in tempo reale.

- Risultati costanti: mantenimento di condizioni ottimali a ogni passaggio, anche in caso di variazioni nello spessore dei contaminanti o nelle proprietà dei materiali.

- Integrazione dell'intelligenza artificiale: sfrutta gli algoritmi di apprendimento automatico per prevedere i risultati e ottimizzare automaticamente i parametri.

Preparazione della superficie di pre-pulizia

Pre-pulizia meccanica

- Rimozione dei detriti: utilizzare spazzole, aria compressa o metodi abrasivi delicati per rimuovere lo sporco, la polvere o le particelle di grandi dimensioni.

- Interazione laser migliorata: assicura che il laser interagisca direttamente con il contaminante anziché con i detriti superficiali, per una pulizia uniforme.

Pretrattamento chimico

- Trattamento selettivo: applica sostanze chimiche per ammorbidire o sciogliere contaminanti specifici, riducendo l'energia richiesta per l'ablazione laser.

- Assorbimento migliorato: utilizzare rivestimenti assorbenti sulle superfici riflettenti per migliorare l'assorbimento dell'energia laser e ridurre al minimo le perdite di riflessione.

- Risciacquo accurato: assicurarsi di risciacquare via i residui chimici per evitare interferenze con il processo di pulizia laser.

Combinare strategie per risultati ottimali

- Ottimizzazione dei parametri con sistemi di monitoraggio: regolazione precisa dei parametri laser in base al feedback in tempo reale per garantire una pulizia precisa su diverse superfici e contaminanti.

- Pulizia preliminare per risultati costanti: combina tecniche di preparazione delle superfici con parametri ottimizzati per ridurre la perdita di energia e migliorare l'efficienza.

- Tecnologia adattiva: utilizzare sistemi basati sull'intelligenza artificiale per un controllo adattivo, consentendo risposte dinamiche ai cambiamenti nelle proprietà dei materiali o dei contaminanti.

Sfide e soluzioni nella pulizia laser a impulsi

Gestione degli effetti termici

Soluzioni:

- Ottimizzare la durata e l'energia dell'impulso: utilizzare durate di impulso ultrabrevi (picosecondo o femtosecondo) per ridurre al minimo la diffusione del calore. Regolare l'energia dell'impulso per rimanere leggermente al di sopra della soglia di ablazione, assicurando la rimozione dei contaminanti senza surriscaldare il substrato.

- Controllo della frequenza di ripetizione: selezionare una frequenza di ripetizione che consenta un tempo di raffreddamento sufficiente tra gli impulsi. Utilizzare cicli di pulizia intermittenti per materiali sensibili al calore per evitare effetti termici cumulativi.

- Monitoraggio in tempo reale: incorpora sensori termici e telecamere a infrarossi per monitorare le temperature superficiali durante la pulizia. Regola i parametri laser in modo dinamico in base al feedback per evitare il surriscaldamento.

- Introdurre sistemi di raffreddamento: utilizzare misure di raffreddamento esterne, come ugelli ad aria compressa o a gas inerte, per dissipare il calore durante il processo di pulizia.

Affrontare la variabilità dei materiali

Soluzioni:

- Parametri specifici del materiale: adatta i parametri laser, come lunghezza d'onda, durata dell'impulso ed energia, in modo che corrispondano alle proprietà di assorbimento e termiche del materiale. Ad esempio, lunghezze d'onda più corte sono migliori per materiali altamente riflettenti come i metalli.

- Strategie di pulizia a strati: per i contaminanti a strati, utilizzare un approccio multi-passaggio con livelli di energia gradualmente crescenti per rimuovere gli strati senza danneggiare il substrato.

- Sistemi laser sintonizzabili: utilizzano laser con lunghezze d'onda regolabili per adattarsi a una gamma più ampia di materiali. Questa flessibilità consente una pulizia precisa di materiali misti o superfici con proprietà variabili.

- Pre-test: eseguire test specifici sui materiali prima del processo di pulizia per determinare i parametri ottimali per ciascun substrato e tipo di contaminante.

Garantire la coerenza

Soluzioni:

- Ottimizzazione del profilo del raggio: assicura un profilo del raggio uniforme (ad esempio, a cilindro) per una distribuzione uniforme dell'energia nell'area di pulizia. Utilizza ottiche di sagomatura del raggio per mantenere l'uniformità, in particolare per superfici grandi o complesse.

- Sistemi automatizzati: integra sistemi di scansione automatizzati, come scanner galvanometrici o bracci robotici, per mantenere un movimento laser preciso e costante. Ciò garantisce una pulizia uniforme su tutta la superficie.

- Feedback e regolazioni in tempo reale: utilizzare sistemi di monitoraggio avanzati per rilevare incongruenze nella pulizia. Utilizzare il controllo del feedback per regolare i parametri in modo dinamico e mantenere una qualità costante.

- Ambiente controllato: effettuare la pulizia in un ambiente stabile con temperatura e umidità controllate per ridurre al minimo i fattori esterni che influenzano il processo. Gli spazi di lavoro chiusi possono ridurre l'impatto della variabilità ambientale.

Approccio olistico per superare le sfide

- Regolazione dinamica dei parametri: i sistemi di monitoraggio in tempo reale, combinati con controlli adattivi, garantiscono la gestione degli effetti termici, la gestione della variabilità dei materiali e il mantenimento della coerenza.

- Formazione degli operatori: assicurarsi che gli operatori siano ben formati nell'uso dei sistemi di pulizia laser e comprendano i requisiti specifici dei materiali. Gli operatori qualificati possono identificare e correggere rapidamente potenziali problemi.

- Manutenzione regolare delle apparecchiature: effettuare regolarmente la manutenzione dei sistemi laser e delle ottiche associate per garantire una qualità e prestazioni del raggio costanti.

Considerazioni sulla sicurezza e sull'ambiente nella pulizia laser a impulsi

Estrazione dei fumi

Soluzioni:

- Installare sistemi di estrazione dei fumi: utilizzare aspiratori di fumi ad alta efficienza con filtri HEPA e a carbone attivo per catturare e neutralizzare particelle e gas nocivi.

- Posizionamento delle unità di estrazione: posizionare le unità di estrazione dei fumi in prossimità dell'area di pulizia per garantire un'efficace cattura dei contaminanti presenti nell'aria.

- Ventilazione: assicurarsi che l'area di lavoro sia adeguatamente ventilata per evitare l'accumulo di fumi pericolosi, in particolare in ambienti chiusi.

- Manutenzione regolare: effettuare la manutenzione e la sostituzione periodica dei filtri per garantire l'efficienza continua del sistema di aspirazione dei fumi.

Equipaggiamento protettivo

Soluzioni:

- Occhiali di protezione laser: utilizzare occhiali di protezione laser progettati per la specifica lunghezza d'onda del laser utilizzato, per proteggersi dalle radiazioni laser dirette o riflesse.

- Protezione respiratoria: fornire agli operatori respiratori o maschere idonei, in particolare in ambienti con aspirazione dei fumi insufficiente.

- Indumenti protettivi: dotare gli operatori di guanti, schermi facciali e indumenti ignifughi per proteggersi dai detriti espulsi e dall'esposizione accidentale al raggio laser.

- Recinti di sicurezza: ove possibile, effettuare la pulizia laser all'interno di un sistema completamente chiuso per ridurre al minimo l'esposizione a radiazioni e fumi.

- Formazione: formare gli operatori sull'uso corretto dei dispositivi di protezione e sulla gestione sicura dei sistemi di pulizia laser.

Conformità alle normative

Soluzioni:

- Standard di sicurezza laser: seguire le linee guida come quelle delineate in ISO 11553 per la sicurezza laser. Assicurarsi che la classificazione del sistema laser sia appropriata per l'applicazione e la configurazione dell'area di lavoro.

- Normative sulle emissioni di fumi: rispettare le normative ambientali relative alla qualità dell'aria, come i livelli consentiti di emissione di particolato e sostanze tossiche.

- Certificazione dell'operatore: assicurarsi che gli operatori siano certificati o formati in base agli standard di sicurezza applicabili, come i requisiti OSHA negli Stati Uniti o standard locali equivalenti.

- Gestione dei rifiuti: smaltire correttamente i contaminanti raccolti, i filtri e gli altri rifiuti secondo le normative sullo smaltimento dei rifiuti pericolosi.

- Audit periodici: effettuare audit regolari delle pratiche di sicurezza, delle attrezzature e dei controlli ambientali per garantire la continua conformità alle normative.

Riepilogo

Ottieni soluzioni di pulizia laser

L'ablazione fotochimica comporta l'interazione diretta tra i fotoni laser e i legami chimici delle molecole contaminanti. I fotoni ad alta energia rompono questi legami, con conseguente formazione di composti volatili che vengono rimossi dalla superficie.

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.