Comprendere la saldatura laser

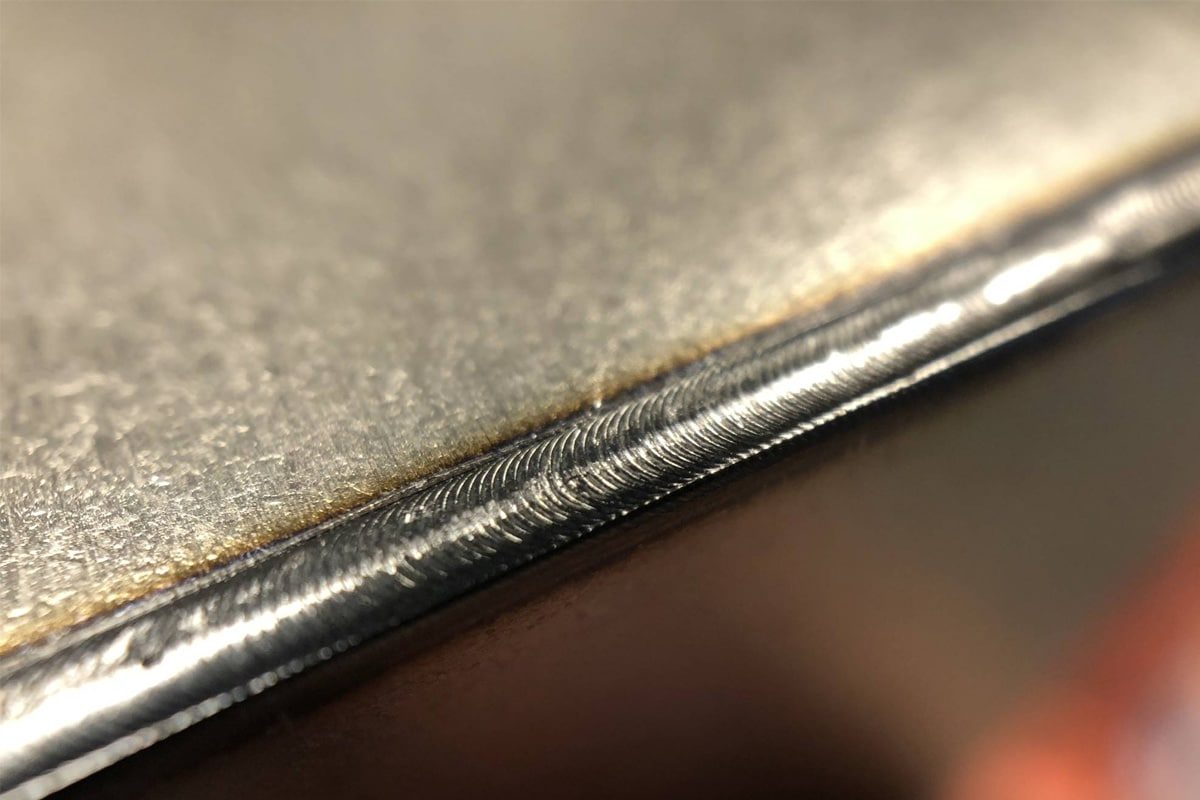

Nozioni di base sulla saldatura laser

Tipo di saldatura laser

- Saldatura laser a onda continua: adatta per esigenze di saldatura a lungo termine e ad alta intensità, ampiamente utilizzata per la giunzione e la sigillatura di lamiere spesse.

- Saldatura laser pulsata: riscalda il materiale attraverso impulsi ad alta energia di breve durata, più adatta alla saldatura di piastre sottili o microcomponenti, con maggiore precisione di controllo.

Fattori che influenzano la larghezza della saldatura

Parametri laser

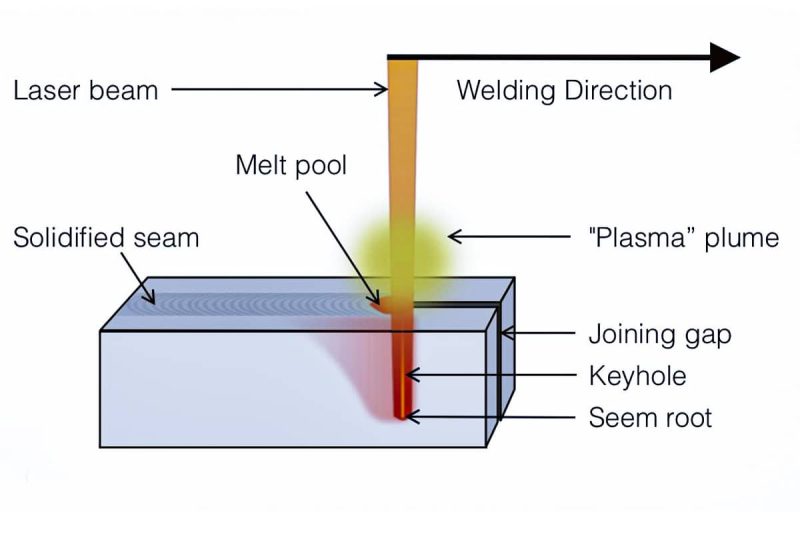

- Potenza laser: la potenza laser è uno dei parametri più critici che influenzano i risultati della saldatura. Maggiore è la potenza laser, maggiore è il calore generato e aumenta anche il volume della zona interessata dal calore e del bagno fuso, il che aumenta la larghezza della saldatura. Al contrario, se la potenza è troppo bassa, non può fornire energia sufficiente per fondere il materiale e il giunto di saldatura potrebbe essere insufficiente, con conseguente saldatura stretta o incompleta. Pertanto, la potenza laser deve essere selezionata ragionevolmente in base allo spessore, al tipo e alla velocità di saldatura del materiale per ottenere la larghezza ottimale della saldatura.

- Velocità di saldatura: la velocità di saldatura ha un'influenza importante sull'apporto di calore. Quando la velocità di saldatura è lenta, il laser rimane nell'area di saldatura per un tempo più lungo, con conseguente maggiore trasferimento di calore al materiale di base, formando una piscina fusa più grande e una zona interessata dal calore, aumentando così la larghezza della saldatura. Al contrario, una velocità di saldatura troppo elevata ridurrà l'apporto di calore, con conseguente saldatura incompleta, saldature troppo strette e possibilmente saldature deboli. Pertanto, un controllo ragionevole della velocità di saldatura è la chiave per garantire la larghezza di saldatura appropriata.

- Lunghezza d'onda: la lunghezza d'onda del laser determina il modo in cui il laser interagisce con il materiale. I laser a lunghezza d'onda corta (come quelli emessi dai generatori laser a fibra) possono essere assorbiti meglio dai materiali metallici perché hanno una concentrazione di energia più elevata e possono fornire più energia in un'area più piccola, migliorando così l'efficienza della saldatura e rendendo la saldatura più stretta. Relativamente parlando, i laser a lunghezza d'onda lunga (come quelli emessi dai tubi laser a CO2) hanno un assorbimento scarso dei materiali metallici e la distribuzione di energia durante la saldatura è relativamente ampia, il che porta facilmente a una larghezza di saldatura maggiore. Pertanto, i laser a lunghezza d'onda corta sono più adatti per la saldatura ad alta precisione.

- Durata dell'impulso: la saldatura laser pulsata ha l'esclusivo vantaggio di ottimizzare la saldatura regolando la durata dell'impulso. Più breve è la durata dell'impulso, più breve è il tempo di immissione di calore del laser, il che aiuta a ridurre l'espansione della zona interessata dal calore e a formare una saldatura più piccola. Durate dell'impulso più lunghe determinano un maggiore apporto di calore e una saldatura più ampia. Grazie alla tecnologia di sagomatura dell'impulso, la larghezza e l'intervallo dell'impulso del laser possono essere controllati con precisione per ottimizzare la distribuzione del calore e la morfologia della saldatura durante la saldatura.

- Qualità del raggio: la qualità e il controllo della messa a fuoco del raggio laser sono fondamentali per la precisione della saldatura. I laser con una migliore qualità del raggio hanno dimensioni di messa a fuoco più piccole ed energia più concentrata, che possono ottenere una saldatura più precisa. Una qualità del raggio più elevata aiuta a ridurre la diffusione del calore in modo che il calore sia più concentrato nell'area di saldatura e la larghezza della saldatura diventi più piccola. Se la qualità del raggio è scarsa, causerà una distribuzione non uniforme dell'energia laser, aumentando così la larghezza della saldatura.

Proprietà dei materiali

- Tasso di assorbimento: il tasso di assorbimento del materiale al laser influisce direttamente sull'effetto di saldatura. Il tasso di assorbimento dei materiali metallici è solitamente elevato, soprattutto quando il laser a lunghezza d'onda corta è abbinato al metallo, il tasso di assorbimento è ulteriormente migliorato. Nel processo di saldatura laser, un tasso di assorbimento più elevato significa che l'energia laser può essere convertita efficacemente in energia termica, con conseguente saldatura più piccola. Al contrario, se il tasso di assorbimento del materiale è basso, il tasso di utilizzo effettivo dell'energia laser è scarso, il che può causare una saldatura troppo ampia o incompleta.

- Conduttività termica: la conduttività termica del materiale influenza la velocità di diffusione del calore nel substrato. Materiali con conduttività termica più elevata (come rame e alluminio) disperderà rapidamente il calore, con conseguente dispersione eccessiva del calore nell'area di saldatura e saldature più ampie. Al contrario, i materiali con una conduttività termica inferiore (come acciaio inossidabile) può mantenere più calore concentrato nell'area di saldatura, formando una saldatura più stretta. Pertanto, quando si saldano materiali con diverse conduttività termiche, è necessario regolare i parametri di saldatura in base alle loro proprietà termiche per garantire che la larghezza della saldatura sia appropriata.

- Riflettività: i materiali con elevata riflettività (come alluminio e rame) produrranno una maggiore riflessione del laser e ridurranno l'efficienza di assorbimento dell'energia laser, influenzando così la qualità della saldatura e potrebbero causare un aumento della larghezza della saldatura. Per superare questo problema, puoi scegliere un tipo di laser adatto a materiali altamente riflettenti (come l'utilizzo di un laser a lunghezza d'onda corta) o aumentare la potenza del laser per compensare la perdita di riflessione. Inoltre, l'utilizzo di un raggio focalizzato e di una lunghezza d'onda laser appropriata può anche aiutare ad aumentare il tasso di assorbimento laser dei materiali riflettenti.

Ambiente di saldatura

- Gas di protezione: il gas di protezione svolge un ruolo importante nella saldatura laser. Non solo previene l'ossidazione e la contaminazione durante la saldatura, ma influisce anche sulla conduzione del calore e sulla larghezza della saldatura controllando il flusso di gas. Ad esempio, argon e azoto sono spesso utilizzati come gas di protezione nella saldatura laser. Possono ridurre efficacemente la gamma della zona interessata dal calore ed evitare la generazione di saldature eccessive. La selezione e il controllo del gas di protezione devono essere regolati in base ai materiali specifici e ai requisiti di saldatura.

- Condizioni ambientali: anche fattori ambientali come temperatura e umidità hanno un certo impatto sull'effetto della saldatura laser. In ambienti a bassa temperatura, la conduttività termica dei materiali metallici può cambiare, il che influisce sulla gestione termica durante la saldatura. Inoltre, ambienti ad alta umidità possono causare dispersione dell'energia laser e influire sulla qualità della saldatura. Condizioni ambientali stabili aiutano a mantenere la stabilità del raggio laser e a garantire la coerenza della larghezza della saldatura durante la saldatura.

Tecnologia per ottenere la larghezza minima della saldatura

Selezione del tipo di laser

- Generatore laser a fibra: il generatore laser a fibra è una delle sorgenti laser più ampiamente utilizzate nella saldatura laser. Ha elevata potenza, elevata qualità del fascio e un'eccellente capacità di messa a fuoco. Il fascio del generatore laser a fibra può essere focalizzato con precisione su un'area molto piccola, rendendo la larghezza della saldatura più piccola e in grado di elaborare in modo efficiente materiali a piastra sottile. I generatori laser a fibra sono molto adatti per attività di saldatura ad alta precisione e rapide e possono ottenere piccole saldature di alta qualità e ridurre l'espansione della zona termicamente alterata (HAZ) del materiale.

- Tubo laser CO2: il tubo laser CO2 è un'altra sorgente laser comunemente utilizzata per la saldatura dei metalli. Sebbene la qualità del raggio dei tubi laser CO2 non sia generalmente buona come quella dei generatori laser a fibra, può fornire maggiore potenza e una maggiore profondità di penetrazione, il che è adatto per la saldatura di materiali più spessi. Sebbene non sia accurato come il laser a fibra, è possibile ottenere larghezze di saldatura relativamente piccole tramite una ragionevole regolazione della potenza e una velocità di saldatura ottimizzata.

Selezione della lunghezza d'onda laser

Ottimizzazione dei parametri laser

- Regolazione della potenza laser: la potenza laser è il fattore principale che influenza l'apporto di calore di saldatura. Una potenza eccessiva causerà la diffusione di calore eccessivo nell'area circostante, allargando così la saldatura e persino causando difetti di saldatura. Una riduzione appropriata della potenza può aiutare a ridurre l'apporto di calore e restringere la larghezza della saldatura, specialmente quando si saldano materiali a piastre sottili. Tuttavia, una potenza troppo bassa può causare una saldatura inadeguata. Pertanto, una regolazione ragionevole della potenza laser per adattarla alle proprietà del materiale, alla velocità di saldatura e ai requisiti di saldatura può ottenere una saldatura precisa e controllare efficacemente la larghezza della saldatura.

- Tecnologia di plasmatura a impulsi: la tecnologia di saldatura laser a impulsi può controllare accuratamente l'apporto di calore durante la saldatura regolando la frequenza, la durata e l'energia dell'impulso laser. Più breve è la larghezza dell'impulso, più breve è il tempo di apporto di calore e minore è l'accumulo di calore nell'area di saldatura, rendendo la saldatura più stretta. Inoltre, regolando la frequenza e l'energia dell'impulso, è possibile controllare la velocità di saldatura e la morfologia del bagno fuso, che a sua volta influisce sulla larghezza della saldatura. Utilizzando la tecnologia di plasmatura a impulsi, in particolare nella microsaldatura, la distribuzione del calore di ciascun impulso può essere controllata accuratamente per ottenere efficacemente la larghezza minima della saldatura.

- Controllo della messa a fuoco del raggio: la precisione e la larghezza della saldatura della saldatura laser sono strettamente correlate alla posizione focale del raggio. Più piccola è la messa a fuoco del raggio laser, maggiore è la densità di energia, che può essere concentrata nell'area di saldatura, producendo così una saldatura stretta e fine. Pertanto, il controllo della messa a fuoco del laser è molto importante. Regolando la posizione della messa a fuoco, l'energia del raggio laser può essere maggiormente concentrata nell'area di saldatura, evitando la diffusione del calore nell'area circostante e riducendo così la larghezza della saldatura.

Preparazione del materiale

- Pulizia della superficie: la pulizia della superficie del materiale di saldatura influisce direttamente sull'effetto della saldatura laser. Ossidi, olio, ruggine e altri contaminanti sulla superficie influenzeranno il tasso di assorbimento del laser, con conseguente incapacità di concentrare efficacemente il calore nell'area di saldatura, influenzando così la qualità della saldatura e aumentando la larghezza della saldatura. Assicurarsi che la superficie di saldatura sia pulita e priva di contaminazione è un prerequisito per ottimizzare la qualità della saldatura. I contaminanti superficiali possono solitamente essere rimossi tramite pulizia chimica, pulizia meccanica o pulizia laser.

- Rivestimento superficiale: in alcuni casi, in particolare per materiali difficili da saldare, il rivestimento superficiale può migliorare significativamente l'efficienza di assorbimento del laser. I materiali di rivestimento (come la placcatura in rame, la placcatura in zinco, ecc.) possono migliorare l'interazione tra il laser e il materiale e aumentare l'accumulo di calore nell'area di saldatura, aiutando così a controllare con precisione la larghezza della saldatura durante il processo di saldatura. Inoltre, rivestimenti speciali possono anche migliorare la stabilità del bagno fuso durante la saldatura e ridurre i difetti durante la saldatura.

Tecnologia di saldatura avanzata

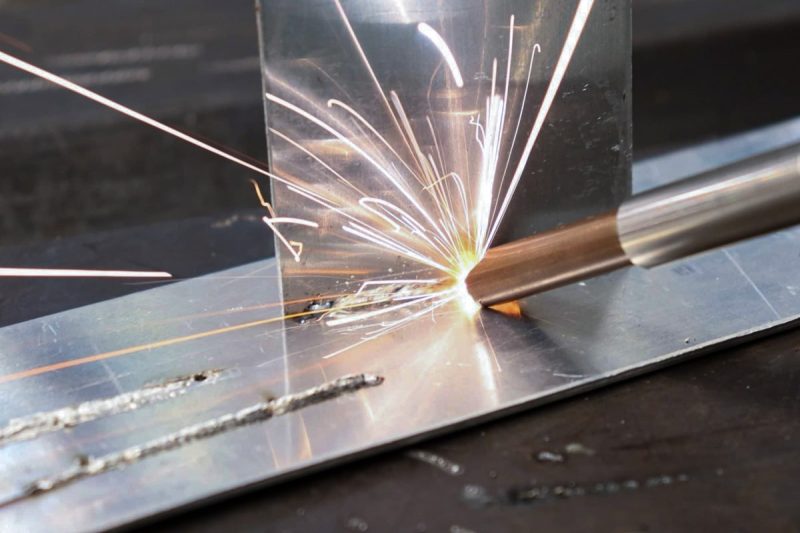

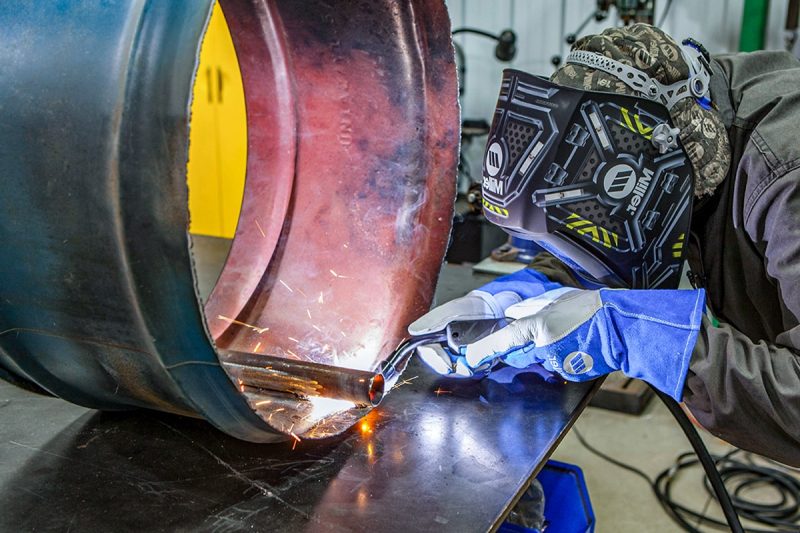

- Saldatura laser ibrida: la tecnologia di saldatura laser ibrida combina i vantaggi dei metodi di saldatura laser e tradizionali (come la saldatura TIG o la saldatura MIG) e migliora l'apporto di calore e la precisione della saldatura combinando i vantaggi di diverse fonti di calore. La combinazione di metodi di saldatura laser e tradizionali può ridurre efficacemente la larghezza della saldatura, specialmente quando si saldano materiali più spessi. La tecnologia di saldatura laser ibrida può fornire una maggiore stabilità del bagno fuso e zone più piccole interessate dal calore, ottenendo così effetti di saldatura più raffinati.

- Tecnologia di microsaldatura: la microsaldatura laser è una tecnologia di saldatura ad alta precisione per l'elaborazione di saldature ultra-piccole, particolarmente adatta per collegare piccole parti. La tecnologia di microsaldatura utilizza impulsi laser finemente controllati per ottenere un trasferimento di energia efficiente in un'area di saldatura molto piccola, garantendo la formazione di saldature molto strette. La microsaldatura è comunemente utilizzata in settori quali elettronica, strumenti di precisione e dispositivi medici e può ottenere un'elevata precisione di saldatura e ridurre al minimo l'impatto termico dell'area di saldatura.

Sfide e soluzioni

Gestione termica

Sfida

Soluzione

- Utilizzare il raffreddamento a gas ausiliario: l'utilizzo di un gas di protezione o di un gas ausiliario appropriato (come argon, azoto o ossigeno) può non solo prevenire l'ossidazione dell'area di saldatura, ma anche rimuovere efficacemente il calore in eccesso generato durante la saldatura, riducendo così l'espansione della zona interessata dal calore. La portata e la pressione del gas ausiliario devono essere ottimizzate in base al materiale di saldatura, alla velocità di saldatura e alla potenza del laser per garantire il miglior effetto di raffreddamento.

- Ottimizzazione della velocità di saldatura: aumentare correttamente la velocità di saldatura può ridurre l'apporto di calore per unità di tempo e ridurre il tempo di riscaldamento del materiale, evitando così efficacemente il surriscaldamento dell'area di saldatura. Velocità di saldatura più elevate possono causare una rapida diffusione del calore su un'area più ampia, ridurre l'aumento di temperatura locale e quindi controllare la larghezza della saldatura e la zona interessata dal calore.

- Regolazione della fonte di calore: regolando la potenza del laser o utilizzando un laser pulsato, l'apporto di calore può essere controllato con precisione durante il processo di saldatura. Soprattutto nella saldatura pulsata, impulsi brevi e frequenze di impulsi più elevate possono garantire che il calore venga rapidamente concentrato e distribuito nell'area di saldatura per evitare la diffusione del calore.

Riflettività del materiale

Sfida

Soluzione

- Utilizzare laser a lunghezza d'onda corta: i laser a lunghezza d'onda corta (come quelli prodotti dai generatori laser a fibra) hanno un tasso di assorbimento più elevato per materiali altamente riflettenti. I laser a lunghezza d'onda corta possono essere meglio assorbiti dai materiali, ridurre le riflessioni e garantire che più energia laser venga utilizzata efficacemente nel processo di saldatura, migliorando così l'efficienza della saldatura e riducendo la larghezza della saldatura. Rispetto ai laser CO2 a lunghezza d'onda lunga, i generatori laser a fibra sono più adatti per la lavorazione di materiali con maggiore riflettività.

- Regolazione della potenza laser: per materiali con elevata riflettività, una riduzione appropriata della potenza laser può evitare un'eccessiva riflessione di energia. Impostazioni di potenza inferiori aiutano a ridurre le riflessioni ed evitare sprechi di energia, controllando così efficacemente la larghezza della saldatura e ottimizzando la qualità della saldatura.

- Utilizzare materiali rivestiti: alcuni materiali metallici altamente riflettenti, come alluminio e rame, possono utilizzare la tecnologia di rivestimento, come la placcatura in alluminio, la placcatura in rame e altri metodi di trattamento superficiale. Questi rivestimenti hanno una riflettività inferiore, che può migliorare l'efficienza di assorbimento del laser e ridurre l'interferenza della riflessione sul processo di saldatura, controllando così meglio la larghezza della saldatura.

Stabilità del processo

Sfida

Soluzione

- Sistema di controllo laser avanzato: utilizzando sistemi di controllo laser avanzati, parametri chiave come potenza laser, velocità di saldatura, messa a fuoco del raggio, ecc. possono essere monitorati e regolati in tempo reale per garantire la coerenza dei parametri laser durante ogni processo di saldatura. I moderni sistemi di saldatura laser sono solitamente dotati di sensori ad alta precisione e funzioni di regolazione automatica, in grado di rilevare la temperatura dell'area di saldatura, la morfologia del bagno fuso e la posizione del raggio in tempo reale e regolare automaticamente l'uscita laser per mantenere la stabilità del processo di saldatura.

- Feedback in tempo reale e controllo a circuito chiuso: l'uso della tecnologia di feedback in tempo reale e controllo a circuito chiuso può regolare i parametri in tempo reale durante il processo di saldatura per far fronte ai cambiamenti nelle proprietà dei materiali e nell'ambiente di saldatura. Ad esempio, i sensori possono monitorare le dimensioni, la forma e la temperatura del bagno fuso e il sistema può regolare automaticamente la potenza del laser e la velocità di saldatura per mantenere la coerenza della qualità della saldatura. Questa tecnologia può migliorare significativamente l'affidabilità del processo di saldatura ed evitare problemi di saldatura causati da fluttuazioni del processo.

- Ottimizzazione del percorso di saldatura: durante il processo di saldatura, l'ottimizzazione della pianificazione del percorso laser è un altro modo importante per migliorare la stabilità del processo. Controllando accuratamente il percorso di saldatura e la sequenza di saldatura, è possibile ridurre la deformazione del materiale e le modifiche nella zona interessata dal calore, garantendo una distribuzione uniforme della temperatura durante ogni processo di saldatura e ottenendo così risultati di saldatura stabili.

Riassumere

In questo processo, il nostro saldatrici laser sono diventati leader nel settore con la loro tecnologia superiore e il design innovativo. Le macchine per saldatura laser della nostra azienda utilizzano la più recente tecnologia laser a fibra, che può ottenere una saldatura efficiente garantendo al contempo un controllo accurato della temperatura durante il processo di saldatura, controllando così efficacemente la larghezza della saldatura e riducendo la zona interessata dal calore. La nostra attrezzatura per saldatura non solo ha capacità di regolazione del raggio laser ad alta precisione, ma è anche dotata di un avanzato sistema di controllo della temperatura che può regolare automaticamente i parametri durante il processo di saldatura, ottimizzando così l'effetto di saldatura e garantendo una qualità stabile e costante in ogni punto di saldatura.

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.