Come ridurre al minimo la distorsione e la deformazione della saldatura laser?

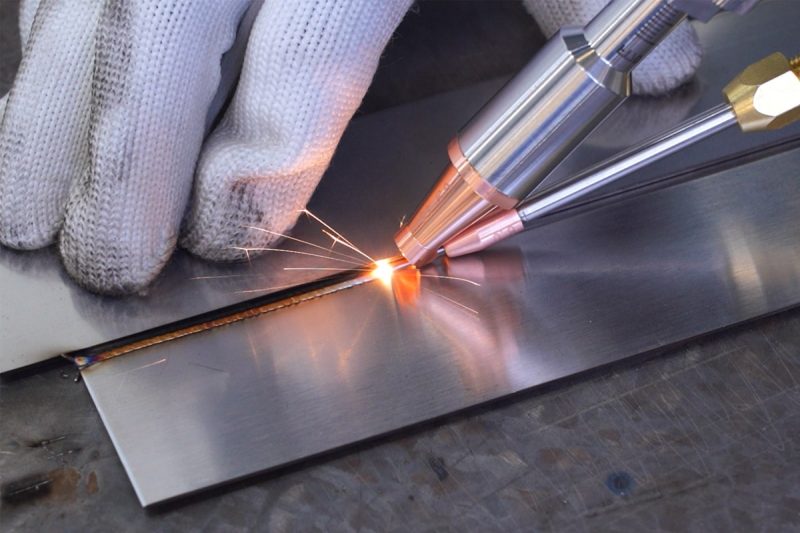

La saldatura laser ha rivoluzionato la produzione moderna, offrendo precisione, efficienza e versatilità senza pari in tutti i settori. Dai componenti automobilistici e aerospaziali ai dispositivi medici ed elettronici, la saldatura laser fornisce una soluzione ad alta velocità e alta qualità per unire i metalli. Tuttavia, nonostante i suoi numerosi vantaggi, la saldatura laser non è immune alle comuni sfide di saldatura, come distorsione e deformazione. Questi problemi, causati da riscaldamento e raffreddamento non uniformi durante il processo di saldatura, possono compromettere la precisione dimensionale, l'integrità meccanica e l'aspetto estetico dei componenti saldati.

Ridurre al minimo la distorsione e la deformazione è fondamentale per garantire la qualità del prodotto, ridurre lo spreco di materiale e mantenere l'efficienza produttiva. Per raggiungere questo obiettivo è necessaria una profonda comprensione dei fattori che contribuiscono alle sollecitazioni termiche, nonché l'implementazione di tecniche ottimizzate e tecnologie avanzate. Questo articolo esplora le cause della distorsione della saldatura laser e fornisce strategie pratiche per i produttori per mitigare queste sfide, offrendo saldature senza distorsioni per applicazioni ad alte prestazioni.

Sommario

Comprensione della distorsione e della deformazione della saldatura laser

La saldatura laser, nota per la sua precisione ed efficienza, può comunque produrre distorsioni e deformazioni, mettendo a dura prova l'integrità strutturale e la qualità dei componenti saldati. Queste deformazioni derivano da vari fattori, tra cui effetti termici, proprietà dei materiali e il tipo di distorsione sperimentata durante il processo di saldatura. Comprendere questi aspetti può aiutare a ridurre al minimo la distorsione e garantire saldature di alta qualità.

Effetti termici durante la saldatura

La saldatura laser comporta la rapida applicazione di calore concentrato a un'area localizzata, creando forti gradienti termici. Quando il materiale si riscalda, si espande e, durante il raffreddamento, si contrae. La natura localizzata di questo processo causa spesso un'espansione e una contrazione termica non uniforme, che porta a stress residui all'interno del materiale.

Gli effetti termici principali includono:

- Espansione e contrazione termica: il riscaldamento rapido espande il materiale in modo non uniforme, mentre il raffreddamento rapido crea forze di contrazione che distorcono il pezzo in lavorazione.

- Zona termicamente alterata (HAZ): l'area circostante la saldatura è sottoposta a cicli termici che ne alterano la microstruttura, causando spesso ulteriori sollecitazioni.

- Velocità di raffreddamento: velocità di raffreddamento più elevate possono causare deformazioni più significative dovute al brusco restringimento termico.

Proprietà dei materiali che influenzano la distorsione

Il comportamento dei materiali durante la saldatura laser è ampiamente influenzato dalle loro proprietà fisiche e termiche. Queste proprietà determinano il modo in cui il calore viene assorbito, condotto e dissipato, influenzando l'entità della distorsione e della deformazione.

Le principali proprietà dei materiali includono:

- Conduttività termica: materiali come l'alluminio, dotati di elevata conduttività termica, dissipano rapidamente il calore, riducendo i gradienti termici ma richiedendo una maggiore potenza laser.

- Coefficiente di dilatazione termica (CTE): i materiali con un CTE più elevato, come le leghe di alluminio, subiscono una maggiore espansione e contrazione, aumentando la probabilità di distorsione.

- Modulo elastico: i materiali con un modulo elastico più basso sono più inclini a deformarsi sotto stress termico.

- Capacità termica specifica: i materiali con elevata capacità termica assorbono più energia prima di cambiare temperatura, influenzando la distribuzione dell'apporto termico.

Tipi di distorsione nella saldatura

La distorsione durante la saldatura laser si manifesta in diverse forme, a seconda del materiale, della progettazione del giunto e dei parametri di saldatura. I tipi più comuni includono:

- Restringimento longitudinale: si verifica lungo il cordone di saldatura a causa della contrazione durante il raffreddamento, accorciando il materiale nel senso della lunghezza.

- Restringimento trasversale: avviene perpendicolarmente al cordone di saldatura, provocando la contrazione laterale del materiale.

- Distorsione angolare: causata dalla distribuzione non uniforme del calore tra i bordi del giunto, che provoca uno spostamento angolare.

- Deformazione: i materiali sottili possono deformarsi o piegarsi a causa dell'eccessivo apporto di calore, rendendo il pezzo in lavorazione instabile.

- Distorsione rotazionale: si riscontra nelle parti circolari o curve in cui le sollecitazioni termiche inducono torsioni.

Analizzando e comprendendo l'interazione tra effetti termici, proprietà dei materiali e tipi di distorsione, i produttori possono implementare strategie per attenuare queste sfide e produrre saldature di alta qualità e prive di distorsioni.

Materiali soggetti a distorsioni e deformazioni dopo la saldatura

L'entità della distorsione e della deformazione dopo la saldatura laser è influenzata dalle proprietà fisiche e termiche del materiale. Alcuni materiali sono intrinsecamente più suscettibili a causa dei loro tassi di espansione termica, conduttività e caratteristiche meccaniche. Comprendere quali materiali sono inclini alla distorsione aiuta i produttori ad adottare strategie su misura per ridurre al minimo questi effetti.

Alluminio e leghe di alluminio

L'alluminio è altamente incline alla distorsione a causa del suo basso punto di fusione e dell'elevato coefficiente di espansione termica (CTE). Queste caratteristiche determinano una significativa espansione termica durante la saldatura e una rapida contrazione durante il raffreddamento. Inoltre, l'elevata conduttività termica dell'alluminio dissipa rapidamente il calore, richiedendo un maggiore apporto di energia, il che può esacerbare i gradienti termici e portare alla deformazione.

Sfide principali:

- Un CTE elevato provoca un'espansione e una contrazione pronunciate.

- Le sezioni sottili sono particolarmente soggette a deformazioni o deformazioni angolari.

- La rapida dissipazione del calore porta a profili termici irregolari.

Strategie di minimizzazione:

- Utilizzare dispositivi di fissaggio e morsetti per limitare il movimento.

- Ottimizzare la velocità di saldatura e la potenza del laser per controllare l'apporto di calore.

- Preriscaldare i componenti per ridurre i gradienti termici.

Acciaio inossidabile

Il CTE relativamente alto e la bassa conduttività termica dell'acciaio inossidabile possono renderlo incline alla distorsione, specialmente nelle sezioni sottili. La scarsa dissipazione del calore del materiale spesso determina stress termici concentrati vicino alla zona di saldatura, portando a restringimento e distorsione angolare.

Sfide principali:

- Il calore concentrato nella zona di saldatura aumenta le tensioni residue.

- Suscettibile di distorsione angolare e trasversale nelle sezioni sottili.

- Le variazioni della microstruttura nella zona termicamente alterata (HAZ) possono amplificare gli stress.

Strategie di minimizzazione:

- Bilanciare potenza e velocità del laser per controllare l'apporto di calore.

- Utilizzare giunti simmetrici per distribuire il calore in modo uniforme.

- Utilizzare tecniche di saldatura a passi indietro o a salti per consentire il raffreddamento tra una passata e l'altra.

Acciai ad alto tenore di carbonio

Gli acciai ad alto tenore di carbonio sono suscettibili di distorsione a causa della loro elevata espansione termica e del potenziale di cambiamenti significativi nella microstruttura durante la saldatura. Il rapido raffreddamento degli acciai ad alto tenore di carbonio può introdurre tensioni residue, con conseguente deformazione o criccatura.

Sfide principali:

- Elevato rischio di dilatazione e contrazione termica durante la saldatura.

- Il raffreddamento rapido aumenta le tensioni residue.

- I cambiamenti microstrutturali possono causare fragilità e deformazione.

Strategie di minimizzazione:

- Preriscaldare e controllare la velocità di raffreddamento per ridurre le sollecitazioni termiche.

- Utilizzare tecniche di saldatura a impulsi per ridurre al minimo l'apporto di calore.

- Ottimizzare l'accoppiamento dei giunti per ridurre gli spazi vuoti e il riscaldamento non uniforme.

Lamiera sottile

Indipendentemente dal tipo di materiale, le lamiere sottili sono particolarmente soggette a distorsioni perché non hanno la rigidità necessaria per resistere alle sollecitazioni termiche. Anche un apporto di calore minimo durante la saldatura laser può causare deformazioni o ondulazioni.

Sfide principali:

- Rigidità limitata per contrastare le sollecitazioni termiche.

- Maggiore suscettibilità alla distorsione angolare e all'instabilità.

- Il rapido assorbimento e la rapida dissipazione del calore amplificano i gradienti termici.

Strategie di minimizzazione:

- Utilizzare morsetti e fissaggi rigidi per mantenere la forma.

- Ridurre l'apporto di calore aumentando la velocità di saldatura o utilizzando laser pulsati.

- Utilizzare barre di supporto o dissipatori di calore per stabilizzare il pezzo in lavorazione.

Titanio e leghe di titanio

Il titanio mostra una moderata suscettibilità alla distorsione a causa del suo CTE relativamente alto e della bassa conduttività termica. Sebbene sia meno incline alla deformazione rispetto all'alluminio o all'acciaio sottile, un controllo improprio del calore durante la saldatura può portare a distorsioni angolari o longitudinali.

Sfide principali:

- Una bassa dissipazione del calore aumenta le sollecitazioni termiche localizzate.

- Un'elevata reattività con l'ossigeno durante la saldatura può aggravare la deformazione.

- Sensibile al surriscaldamento e all'esposizione prolungata ad alte temperature.

Strategie di minimizzazione:

- Utilizzare gas di protezione per mantenere la qualità della saldatura e ridurre al minimo gli effetti termici.

- Utilizzare dispositivi di fissaggio di precisione per tenere i pezzi in posizione.

- Ottimizzare i parametri di saldatura per un apporto termico controllato.

Rame e leghe di rame

L'elevata conduttività termica del rame rende difficile saldarlo in modo uniforme, poiché il calore si dissipa rapidamente, creando gradienti termici irregolari. Tuttavia, il suo elevato CTE lo rende suscettibile alla distorsione quando l'apporto di calore è eccessivo.

Sfide principali:

- Per una rapida dissipazione del calore è necessaria un'elevata potenza laser.

- Un CTE elevato provoca una notevole espansione e contrazione.

- Un riscaldamento non uniforme provoca deformazioni nelle geometrie complesse.

Strategie di minimizzazione:

- Utilizzare il preriscaldamento per ridurre il gradiente termico.

- Ottimizzare la messa a fuoco e la potenza del laser per garantire un'applicazione uniforme del calore.

- Utilizzare il monitoraggio in tempo reale per controllare l'apporto di calore.

Acciaio inossidabile duplex

Gli acciai inossidabili duplex sono meno inclini alla distorsione rispetto agli acciai inossidabili austenitici, grazie alla loro maggiore rigidità. Tuttavia, l'applicazione non uniforme del calore può comunque portare a distorsioni angolari e trasversali, in particolare nelle saldature asimmetriche.

Sfide principali:

- Un raffreddamento non uniforme può causare tensioni residue.

- Distorsione angolare in geometrie complesse.

- Cambiamenti microstrutturali dovuti ai cicli termici.

Strategie di minimizzazione:

- Utilizzare tecniche di saldatura bilanciate per distribuire uniformemente il calore.

- Controllare le temperature interpass per evitare un raffreddamento non uniforme.

- Per una maggiore precisione, utilizzare la saldatura laser con monitoraggio in tempo reale.

I materiali inclini alla distorsione dopo la saldatura condividono caratteristiche comuni come elevati coefficienti di dilatazione termica, bassa rigidità e sensibilità al riscaldamento non uniforme. Per affrontare queste sfide è necessaria un'attenta selezione dei parametri di saldatura, delle soluzioni di fissaggio e delle tecniche di controllo termico. Comprendendo il comportamento di ciascun materiale sotto stress termico, i produttori possono implementare strategie su misura per ottenere saldature senza distorsioni e mantenere l'integrità dei loro componenti.

Fattori che influenzano la distorsione e la deformazione nella saldatura laser

La saldatura laser è un processo preciso ed efficiente, ma il suo apporto di calore localizzato e il raffreddamento rapido possono causare distorsioni e deformazioni. Comprendere i fattori che contribuiscono a queste sfide può aiutare a implementare strategie efficaci per ridurle al minimo.

Apporto di calore e gradienti termici

L'apporto di calore durante la saldatura laser e i gradienti termici risultanti svolgono un ruolo fondamentale nel determinare l'entità della distorsione e della deformazione.

- Apporto di calore localizzato: la saldatura laser concentra un calore intenso su una piccola area, creando forti gradienti di temperatura. Questi gradienti causano un'espansione e una contrazione irregolari del materiale, portando a stress residui.

- Apporto termico eccessivo: se la potenza del laser è troppo elevata o la velocità di saldatura troppo lenta, un apporto termico eccessivo può ampliare la zona termicamente alterata (HAZ) e amplificare la distorsione.

- Raffreddamento rapido: la saldatura laser spesso comporta un raffreddamento rapido, che può creare bruschi sbalzi di temperatura e aumentare il rischio di deformazione.

Strategie di mitigazione:

- Ottimizzare la potenza del laser e la velocità di saldatura per bilanciare l'apporto di calore e ridurre al minimo i gradienti termici.

- Utilizzare tecniche di saldatura a impulsi per controllare l'erogazione del calore e ridurre il riscaldamento eccessivo.

- Utilizzare sistemi di monitoraggio termografico o in tempo reale per tracciare e regolare i profili di temperatura durante la saldatura.

Spessore del materiale e progettazione del giunto

Lo spessore del materiale e la progettazione del giunto saldato influiscono notevolmente sul comportamento di deformazione durante la saldatura laser.

- Spessore del materiale: i materiali sottili sono più inclini alla distorsione a causa della loro bassa rigidità e incapacità di resistere alle sollecitazioni termiche. I materiali più spessi sono meno suscettibili ma potrebbero richiedere una potenza laser maggiore, aumentando la HAZ.

- Progettazione del giunto: il tipo e l'adattamento del giunto di saldatura influenzano la distribuzione del calore. Giunti mal progettati possono esacerbare i gradienti termici e portare a dilatazioni e contrazioni irregolari.

Tipi comuni di articolazioni e loro impatto:

- Giunti di testa: generalmente riducono al minimo la distorsione se correttamente allineati.

- Giunti a sovrapposizione: possono creare gradienti termici significativi, causando deformazioni.

- Giunti a T e giunti angolari: geometrie più complesse possono concentrare le sollecitazioni, aumentando i rischi di distorsione.

Strategie di mitigazione:

- Selezionare giunti che favoriscano la simmetria e distribuiscano il calore in modo uniforme.

- Assicurare una perfetta tenuta dei giunti per ridurre al minimo gli spazi vuoti e il riscaldamento non uniforme.

- Utilizzare tecniche di preparazione dei bordi, come la smussatura, per migliorare la stabilità del giunto e ridurre la distorsione.

Serraggio e fissaggio

Un serraggio e un fissaggio adeguati sono essenziali per tenere fermo il pezzo in lavorazione e contrastare le forze che distorcono la saldatura.

- Serraggio rigido: fornisce un supporto robusto ma può causare sollecitazioni residue se eccessivamente limitato.

- Serraggio flessibile: consente un certo movimento per ridurre l'accumulo di sollecitazioni, ma potrebbe non impedire completamente la deformazione.

- Dissipatori di calore: i dispositivi che fungono da dissipatori di calore possono contribuire a dissipare il calore, riducendo i gradienti termici.

Effetti di un fissaggio inadeguato:

- Un supporto insufficiente può causare lo spostamento o la deformazione del pezzo durante la saldatura.

- Un vincolo eccessivo può bloccare le sollecitazioni, provocando deformazioni post-saldatura.

Strategie di mitigazione:

- Utilizzare dispositivi di fissaggio robusti per tenere i pezzi saldamente in posizione senza esercitare troppa pressione.

- Incorporare dissipatori di calore negli apparecchi per gestire la dissipazione del calore.

- Utilizzare la saldatura a punti o la saldatura sequenziale per mantenere l'allineamento durante il processo.

Velocità di preriscaldamento e raffreddamento

Il ciclo termico di preriscaldamento e raffreddamento ha un impatto significativo sull'entità della distorsione e della deformazione nella saldatura laser.

- Preriscaldamento: aumentando la temperatura del pezzo prima della saldatura si riducono i gradienti termici, poiché il materiale si espande in modo più uniforme.

- Raffreddamento controllato: la gestione della velocità di raffreddamento previene contrazioni improvvise che causano sollecitazioni residue e deformazioni.

Considerazioni chiave:

- Il preriscaldamento è particolarmente vantaggioso per i materiali con elevati coefficienti di dilatazione termica, come l'alluminio o gli acciai ad alto tenore di carbonio.

- Il surriscaldamento può aumentare la ZTA e introdurre cambiamenti metallurgici indesiderati.

- Un raffreddamento incontrollato può esacerbare le concentrazioni di stress e aumentare la distorsione.

Strategie di mitigazione:

- Preriscaldare uniformemente l'intero pezzo utilizzando forni o riscaldamento a induzione per ridurre le differenze di temperatura.

- Controllare la velocità di raffreddamento con trattamenti termici post-saldatura o metodi di raffreddamento lento.

- Monitorare le temperature durante il preriscaldamento e il raffreddamento con termocoppie o sensori a infrarossi per garantirne la costanza.

Per ridurre al minimo la distorsione e la deformazione nella saldatura laser è necessario prestare molta attenzione ai fattori che influenzano l'apporto di calore, il comportamento del materiale, la progettazione del giunto e la gestione termica. Ottimizzando questi parametri e incorporando tecniche efficaci di serraggio e preriscaldamento, i produttori possono ridurre significativamente i rischi di distorsione, garantendo una maggiore qualità della saldatura e una maggiore precisione dimensionale.

Metodi per ridurre al minimo la distorsione e la deformazione nella saldatura laser

Per ridurre al minimo la distorsione e la deformazione nella saldatura laser è necessario un approccio strategico che tenga conto della gestione del calore, della progettazione dei giunti, della preparazione dei materiali e delle tecniche di saldatura.

Ottimizzazione dei parametri di saldatura

La corretta regolazione dei parametri di saldatura è essenziale per controllare l'apporto di calore, ridurre al minimo i gradienti termici e ridurre la distorsione.

- Regolazione della potenza laser: un'elevata potenza laser può portare a un apporto di calore eccessivo e a zone termicamente alterate (HAZ) più grandi. Ottimizzare la potenza laser per ottenere una penetrazione sufficiente riducendo al minimo il riscaldamento non necessario.

- Controllo della velocità di saldatura: velocità di saldatura lente aumentano l'apporto di calore, portando a una maggiore distorsione. Velocità più elevate riducono i gradienti termici, ma bisogna fare attenzione a garantire una fusione completa.

- Utilizzo di laser a impulsi rispetto a quelli a onda continua: i laser a impulsi consentono un'erogazione di calore intermittente, riducendo l'apporto di calore complessivo e minimizzando la distorsione. I laser a onda continua sono più adatti per applicazioni ad alta velocità, ma potrebbero richiedere strategie di raffreddamento aggiuntive.

Consigli pratici:

- Eseguire delle prove per identificare le impostazioni ottimali di potenza e velocità per materiali specifici.

- Utilizzare la termografia per monitorare la distribuzione del calore durante la saldatura.

- Per materiali sottili o soggetti a distorsioni, combinare una potenza inferiore con modalità laser pulsate.

Considerazioni sulla progettazione congiunta

La progettazione e la preparazione dei giunti saldati influenzano notevolmente la distribuzione del calore e le concentrazioni di sollecitazioni.

- Scelta del tipo di giunto giusto: i giunti simmetrici, come i giunti a testa, aiutano a distribuire il calore in modo uniforme e a ridurre la distorsione. I giunti a sovrapposizione e i giunti angolari, sebbene necessari per alcune applicazioni, richiedono una manipolazione attenta per gestire lo stress.

- Preparazione dei bordi: una corretta preparazione dei bordi, ad esempio mediante smussatura o lavorazione meccanica, garantisce una tenuta perfetta e un'applicazione uniforme del calore, riducendo il rischio di riscaldamento non uniforme e deformazioni.

Consigli pratici:

- Utilizzare giunti progettati per favorire un flusso di calore uniforme.

- Ridurre al minimo gli spazi tra i giunti mediante una lavorazione precisa.

- Si consiglia di utilizzare materiali di riempimento in modo selettivo per colmare le lacune e migliorare la qualità della saldatura.

Selezione e preparazione dei materiali

La selezione dei materiali appropriati e la garanzia della loro idoneità alla saldatura possono ridurre notevolmente la distorsione.

- Compatibilità dei materiali: utilizzare materiali con coefficienti di dilatazione termica (CTE) più bassi o elevata conduttività termica per ridurre al minimo le sollecitazioni termiche.

- Pulizia della superficie: contaminanti come oli, ossidi o sporcizia influenzano l'assorbimento del calore e causano un riscaldamento non uniforme. Superfici pulite assicurano una migliore consistenza della saldatura e riducono la distorsione.

Consigli pratici:

- Abbinare materiali di base e riempitivi per ottenere proprietà termiche e meccaniche simili.

- Utilizzare metodi di pulizia chimici o meccanici per preparare le superfici.

- Preriscaldare i materiali con elevata dilatazione termica per ridurre i gradienti termici.

Utilizzo di dispositivi di fissaggio e serraggio

Le tecniche di fissaggio e serraggio appropriate impediscono il movimento durante la saldatura e gestiscono efficacemente la dissipazione del calore.

- Tecniche di serraggio adeguate: tenere saldamente in posizione il pezzo da lavorare per evitare distorsioni, ma evitare di esercitare una pressione eccessiva, che può causare sollecitazioni residue.

- Utilizzo di barre di supporto e dissipatori di calore: le barre di supporto sostengono l'area di saldatura e riducono la distorsione stabilizzando il materiale, mentre i dissipatori di calore dissipano il calore in eccesso per controllare i gradienti termici.

Consigli pratici:

- Progettare attrezzature personalizzate adatte a geometrie specifiche del pezzo.

- Incorpora morsetti regolabili per garantire flessibilità senza compromettere il supporto.

- Utilizzare materiali con elevata conduttività termica per le barre di supporto o i dissipatori di calore per gestire la dissipazione del calore.

Trattamento termico di preriscaldamento e post-saldatura

La gestione termica prima e dopo la saldatura riduce notevolmente le tensioni residue e le distorsioni.

- Preriscaldamento controllato: il preriscaldamento del pezzo in lavorazione riduce i gradienti termici, in particolare per materiali come l'alluminio e l'acciaio ad alto tenore di carbonio.

- Trattamento termico post-saldatura: il raffreddamento graduale o la ricottura di distensione dopo la saldatura riducono le tensioni residue e stabilizzano il materiale.

Consigli pratici:

- Preriscaldare i pezzi in modo uniforme utilizzando forni, torce o riscaldatori a induzione.

- Controllare la velocità di raffreddamento con coperte isolanti o trattamenti termici per evitare contrazioni improvvise.

- Monitorare le temperature utilizzando termocoppie per una gestione termica uniforme.

Pianificazione della sequenza di saldatura

La pianificazione strategica della sequenza di saldatura aiuta a distribuire il calore in modo uniforme e a gestire l'accumulo di stress.

- Saldatura bilanciata: le saldature alternate sui lati opposti del pezzo bilanciano l'apporto di calore e riducono al minimo la deformazione.

- Tecniche di saldatura a salti: saldare sezioni intermittenti, consentendo il raffreddamento tra le saldature per evitare un accumulo eccessivo di calore in una qualsiasi area.

Consigli pratici:

- Dividere le saldature di grandi dimensioni in sezioni più piccole per consentire il raffreddamento intermedio.

- Iniziare la saldatura nelle aree a basso stress e passare gradualmente alle aree ad alto stress.

- Utilizzare strumenti software per simulare la distribuzione delle sollecitazioni e ottimizzare le sequenze di saldatura.

Utilizzo di tecniche avanzate

Le tecnologie di saldatura innovative offrono soluzioni avanzate per ridurre al minimo distorsioni e deformazioni.

- Saldatura laser ibrida: combina la saldatura laser con altre tecniche come la saldatura ad arco per migliorare la distribuzione del calore e ridurre la distorsione.

- Saldatura laser adattiva: utilizza sensori e sistemi di feedback per regolare i parametri di saldatura in tempo reale in base alle condizioni del materiale e del processo.

- Monitoraggio e controllo in tempo reale: incorpora termografia, feedback di potenza laser e sensori di deformazione per mantenere condizioni di saldatura ottimali.

Consigli pratici:

- Investire in sistemi ibridi per applicazioni complesse o ad alta tolleranza.

- Utilizzare sistemi di monitoraggio in tempo reale per rilevare e correggere immediatamente le deviazioni.

- Implementare sistemi di controllo a circuito chiuso per mantenere parametri di saldatura coerenti.

Implementando questi metodi, i produttori possono ridurre al minimo in modo efficace la distorsione e la deformazione nei processi di saldatura laser. Ottimizzare i parametri di saldatura, progettare giunti appropriati, preparare materiali, utilizzare dispositivi di fissaggio appropriati, gestire cicli termici e sfruttare tecnologie avanzate contribuiscono tutti a ottenere saldature di alta qualità e prive di distorsioni. Queste strategie non solo migliorano la precisione dimensionale dei componenti saldati, ma migliorano anche l'efficienza produttiva e riducono lo spreco di materiale, garantendo risultati di produzione affidabili e convenienti.

Riepilogo

Ridurre al minimo la distorsione e la deformazione nella saldatura laser è fondamentale per ottenere saldature di alta qualità e mantenere l'integrità strutturale dei componenti. La distorsione deriva da riscaldamento e raffreddamento non uniformi, che portano a sollecitazioni residue che deformano il materiale. Affrontando fattori chiave come apporto di calore, proprietà dei materiali, progettazione dei giunti e gestione termica, i produttori possono mitigare efficacemente queste sfide.

L'ottimizzazione dei parametri di saldatura, tra cui potenza laser, velocità e l'uso di laser a impulsi o a onda continua, è essenziale per controllare l'apporto di calore. Una corretta progettazione del giunto, la selezione dei materiali e la preparazione della superficie migliorano ulteriormente la qualità della saldatura assicurando una distribuzione uniforme del calore e riducendo le sollecitazioni termiche. Anche un serraggio efficace, l'uso di barre di supporto e dissipatori di calore e trattamenti termici strategici di preriscaldamento e post-saldatura svolgono un ruolo fondamentale. Tecniche avanzate come la saldatura laser ibrida, il monitoraggio in tempo reale e i sistemi di controllo adattivi forniscono strumenti aggiuntivi per ridurre al minimo la distorsione.

Integrando queste strategie, i produttori possono realizzare saldature precise, affidabili e prive di distorsioni, migliorando l'efficienza e le prestazioni del prodotto.

Ottieni soluzioni di saldatura laser

A Laser AccTek, comprendiamo le sfide che i produttori devono affrontare nel ridurre al minimo la distorsione e la deformazione durante la saldatura laser. Come produttore professionale di macchine per il taglio laser, saldatrici laser, macchine per la pulizia laser, E macchine per marcatura laser, ci impegniamo a fornire soluzioni all'avanguardia su misura per le tue esigenze. Le nostre avanzate macchine per saldatura laser sono progettate per garantire un controllo preciso del calore, consentendo una saldatura senza distorsioni anche nelle applicazioni più impegnative.

Con una gamma di funzionalità personalizzabili, tra cui impostazioni di potenza laser ottimizzate, sistemi di monitoraggio in tempo reale e tecnologie di saldatura adattive, le macchine AccTek Laser offrono prestazioni e affidabilità senza pari. Che tu stia lavorando con materiali delicati o geometrie complesse, i nostri esperti possono guidarti nella selezione della configurazione migliore per i tuoi requisiti specifici.

Collabora con AccTek Laser per superare le sfide della saldatura e migliorare l'efficienza della tua produzione. Contattaci oggi stesso per una consulenza completa, supporto tecnico e accesso alle soluzioni di saldatura laser leader del settore. Lascia che ti aiutiamo a raggiungere la perfezione in ogni saldatura.

Un serraggio e un fissaggio adeguati sono essenziali per tenere fermo il pezzo in lavorazione e contrastare le forze che distorcono la saldatura.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser