Informazioni sulla rimozione di ruggine e vernice

Cos'è la ruggine?

Perché è importante rimuovere ruggine e vernice?

Integrità strutturale

Appello estetico

Efficienza funzionale

Conformità alla sicurezza

Longevità

Metodi tradizionali di rimozione di ruggine e vernice

Metodi meccanici

I metodi meccanici comportano la rimozione fisica di ruggine o vernice mediante forza abrasiva. Le tecniche comuni includono:

- Sabbiatura: utilizza aria ad alta pressione per spruzzare materiali abrasivi (come sabbia o graniglia) sulla superficie, rimuovendo ruggine e vernice.

- Rettifica e raschiatura: comporta l'uso di spazzole metalliche, raschietti o smerigliatrici per rimuovere manualmente i contaminanti.

Svantaggi:

- Danni alla superficie: la natura abrasiva di questi metodi può graffiare o erodere il materiale di base.

- Rischi per la salute: questi processi generano polvere e detriti che possono essere nocivi se inalati.

- Richiesto molto lavoro: la rimozione meccanica richiede molto tempo, soprattutto nel caso di superfici di grandi dimensioni o parti complesse.

Metodi chimici

La decapatura chimica utilizza solventi o soluzioni acide per sciogliere ruggine e vernice. Questi prodotti chimici vengono applicati sulla superficie e lasciati agire prima di essere puliti o lavati via.

- Vantaggi: può penetrare geometrie complesse e aree difficili da raggiungere.

Svantaggi:

- Impatto ambientale: molti prodotti chimici decapanti contengono sostanze tossiche che rappresentano un pericolo per l'ambiente.

- Rischi per la salute: l'esposizione a queste sostanze chimiche può causare irritazioni cutanee, problemi respiratori e altri problemi di salute.

- Compatibilità dei materiali: alcune sostanze chimiche possono reagire con determinati metalli, causando danni.

Metodi termici

I metodi termici prevedono l'applicazione di calore per sciogliere o bruciare ruggine e vernice.

- Pistole termiche e torce: utilizzate per ammorbidire la vernice, rendendola più facile da raschiare via.

- Pulizia al plasma: un metodo più avanzato che utilizza archi al plasma per rimuovere i contaminanti.

Svantaggi:

- Rischio di deformazione: il calore prolungato o eccessivo può deformare o indebolire i substrati metallici.

- Rischio di incendio: lavorare con fiamme libere o calore elevato aumenta il rischio di incendio.

- Rimozione incompleta: potrebbero rimanere residui di ruggine o vernice che richiedono un ulteriore trattamento.

Tecnologia di pulizia laser

Cos'è la pulizia laser?

Come funziona la pulizia laser?

Fasi chiave del processo di pulizia laser:

- Irradiazione laser: un raggio laser focalizzato colpisce la superficie contaminata.

- Vaporizzazione dei contaminanti: l'energia assorbita provoca il rapido riscaldamento e la vaporizzazione di ruggine, vernice o residui.

- Formazione di plasma e onde d'urto: gli impulsi ad alta energia generano una nube di plasma e onde d'urto, rimuovendo ulteriormente i contaminanti.

- Rimozione dei detriti: man mano che i contaminanti evaporano o si allentano, la superficie pulita rimane libera da impurità.

- Nessun residuo: poiché non vengono utilizzati materiali abrasivi o sostanze chimiche, il processo non lascia scarti secondari, il che lo rende ideale per applicazioni pulite e precise.

Tipi di sistemi di pulizia laser

Laser pulsati

Caratteristiche:

- Emette impulsi di energia laser brevi e ad alta intensità a intervalli, garantendo la rimozione precisa dei contaminanti superficiali.

Applicazioni:

- Superfici delicate che richiedono un impatto termico minimo (ad esempio, reperti storici, dispositivi elettronici).

- In situazioni in cui è necessaria una pulizia controllata e precisa.

Vantaggi:

- Riduce il rischio di danni causati dal calore alle superfici sensibili.

- Ideale per la pulizia fine e dettagliata di aree piccole o complesse.

Laser ad onda continua

Caratteristiche:

- Fornisce un fascio di energia laser costante e ininterrotto, adatto per attività di pulizia rapide e su larga scala.

Applicazioni:

- Applicazioni industriali pesanti, come la costruzione navale, la produzione e la pulizia di componenti automobilistici.

- Superfici con spessi strati di ruggine o vernice che richiedono elevata energia per la rimozione completa.

Vantaggi:

- Pulizia più rapida su grandi aree.

- Adatto ad ambienti in cui la velocità è prioritaria rispetto alla precisione.

Vantaggi della pulizia laser rispetto ai metodi tradizionali

Non abrasivo e senza contatto

- A differenza della sabbiatura o della molatura, la pulizia laser non usura né danneggia il materiale di base.

- Conserva la struttura e l'aspetto originali del substrato, il che è fondamentale per i componenti sensibili o di valore.

Ecologico

- La pulizia laser elimina la necessità di utilizzare prodotti chimici o abrasivi, riducendo l'impatto ambientale e gli sprechi.

- Non genera residui pericolosi, il che lo rende un'opzione sostenibile per le industrie che intendono rispettare le normative ambientali.

Alta precisione e selettività

- Il laser può essere regolato per colpire aree specifiche, lasciando intatte le superfici circostanti.

- Questo livello di precisione è particolarmente prezioso in applicazioni quali la produzione aerospaziale e quella elettronica.

Maggiore efficienza e produttività

- La pulizia laser riduce i tempi di fermo macchina perché garantisce una pulizia rapida ed efficace, in particolare per superfici complesse o apparecchiature con geometrie intricate.

- Richiede una configurazione minima ed elimina la necessità di materiali di consumo, migliorando ulteriormente l'efficienza.

Maggiore sicurezza

- Riduce l'esposizione dei lavoratori a polvere, sostanze chimiche e rumore, tipici dei metodi tradizionali.

- Con adeguati protocolli di sicurezza, la pulizia laser garantisce un ambiente di lavoro più sicuro.

Versatilità tra materiali e settori

- La pulizia laser è adatta a vari substrati, tra cui acciaio, alluminio, rame, plastica e materiali compositi.

- Trova applicazioni in settori quali l'automotive, l'aerospaziale, la cantieristica navale e il restauro dei beni culturali.

Minori costi di manutenzione e operativi

- Grazie al minor numero di materiali di consumo e all'usura minima delle apparecchiature, i sistemi di pulizia laser richiedono meno manutenzione.

- La lunga durata utile delle sorgenti laser contribuisce a ridurre i costi operativi nel tempo.

Come rimuovere ruggine e vernice utilizzando la pulizia laser

Guida passo passo

Valutazione della superficie

Una valutazione adeguata garantisce che il processo di pulizia sia ottimizzato per la superficie e i contaminanti specifici.

- Identificare il materiale: determinare se il substrato è compatibile con la pulizia laser (ad esempio acciaio, alluminio, rame).

- Analizzare i contaminanti: valutare lo spessore e il tipo di ruggine o vernice per selezionare le impostazioni laser appropriate.

- Controllare le condizioni della superficie: verificare la presenza di rivestimenti, crepe o altre caratteristiche della superficie che potrebbero influire sul processo di pulizia.

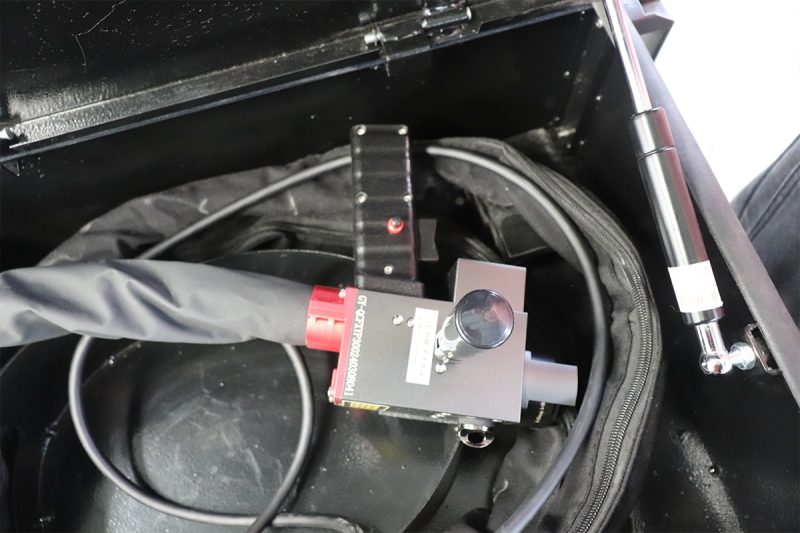

Selezione dell'attrezzatura

Per ottenere una pulizia efficace e sicura è fondamentale scegliere l'attrezzatura giusta.

- Seleziona il tipo di laser:

- Laser pulsati: per superfici delicate che richiedono precisione.

- Laser a onda continua: per pulizie intensive su ampie superfici.

- Considerare le esigenze di mobilità: decidere tra un'unità portatile per la pulizia in loco o un sistema fisso per l'uso in officina.

- Scegli gli accessori: alcune applicazioni potrebbero richiedere ugelli o ottiche speciali per migliorare le prestazioni.

Configurazione dei parametri

La regolazione precisa delle impostazioni laser garantisce un'efficace rimozione dei contaminanti senza danneggiare il substrato.

- Imposta la potenza del laser: una potenza più elevata è ideale per strati spessi di ruggine o vernice; una potenza più bassa è indicata per superfici delicate.

- Regola la frequenza degli impulsi e la velocità di scansione: una frequenza e una velocità maggiori migliorano la copertura, ma potrebbero richiedere più passaggi.

- Mettere a fuoco il raggio laser: una corretta messa a fuoco garantisce un assorbimento ottimale dell'energia da parte dei contaminanti per una pulizia efficiente.

Misure di sicurezza

Seguire i protocolli di sicurezza è essenziale per proteggere i lavoratori e l'ambiente.

- Dispositivi di protezione individuale (DPI): utilizzare occhiali di sicurezza laser, guanti e indumenti protettivi.

- Preparazione dell'area: installare barriere per controllare l'accesso ed evitare l'esposizione al laser da parte di personale non autorizzato.

- Formazione: assicurarsi che gli operatori siano adeguatamente formati sulla sicurezza laser e sul funzionamento delle apparecchiature.

- Ventilazione: installare sistemi di estrazione dei fumi per rimuovere i materiali vaporizzati dall'area di lavoro.

Processo di pulizia

L'esecuzione corretta del processo garantisce una rimozione completa ed efficiente dei contaminanti.

- Posizionamento della testina laser: tenere o montare la testina di pulizia alla distanza e all'angolazione corrette.

- Eseguire una prova: iniziare con una piccola sezione per verificare che i parametri siano corretti.

- Scansione della superficie: spostare la testina laser in modo uniforme sulla superficie con passaggi sovrapposti per garantire una copertura completa.

- Monitoraggio del processo: osservare costantemente la superficie per evitare danni al substrato o una pulizia incompleta.

Procedure di post-pulizia

L'ispezione e la manutenzione post-pulizia garantiscono risultati di qualità e longevità delle attrezzature.

- Ispezionare la superficie: verificare la presenza di eventuali contaminanti residui o danni al substrato.

- Applicare rivestimenti protettivi: se necessario, applicare rivestimenti per prevenire la riossidazione o la corrosione.

- Pulizia: rimuovere polvere e detriti e assicurarsi che l'area di lavoro sia pulita.

- Documentare i risultati: registrare le impostazioni e i risultati per riferimento futuro.

Suggerimenti per risultati ottimali

Passaggi multipli

- In caso di strati spessi di ruggine o vernice, potrebbero essere necessarie più passate di pulizia.

- Regolare i parametri tra una passata e l'altra per migliorare l'efficienza della pulizia.

Intervalli di raffreddamento

- Lasciare raffreddare il substrato tra una passata e l'altra per evitare l'accumulo di calore e danni alla superficie.

Ottimizzazione dei parametri

- Per ottenere risultati ottimali, monitorare e regolare costantemente la potenza del laser, la velocità di scansione e la frequenza degli impulsi.

- Eseguire delle prove di prova per regolare i parametri prima di procedere alla pulizia completa.

Manutenzione

- Pulire e ispezionare regolarmente l'ottica, i cavi e la testina laser per mantenere prestazioni ottimali.

- Controllare il sistema di raffreddamento per evitare il surriscaldamento durante il funzionamento prolungato.

Documentazione

- Conservare registri dettagliati delle impostazioni laser, dei risultati e di tutte le regolazioni effettuate durante il processo di pulizia.

- Utilizzare queste registrazioni per perfezionare le procedure e migliorare l'efficienza delle attività future.

Applicazioni della pulizia laser

Industria automobilistica

- Restauro: nel settore del restauro automobilistico, rimuovere ruggine e vecchia vernice da auto classiche e d'epoca è fondamentale per preservarne l'integrità strutturale e l'aspetto. La pulizia laser offre una soluzione delicata ma efficace per rimuovere i contaminanti senza danneggiare il metallo sottostante, consentendo una pulizia precisa di componenti delicati come telai, cornici e pannelli della carrozzeria.

- Produzione: la pulizia laser è sempre più utilizzata nella produzione automobilistica per preparare le parti per il rivestimento, l'incollaggio o la saldatura. Rimuovendo ossidi, grasso o residui da parti del motore, componenti dei freni e altri sistemi critici, la pulizia laser migliora la qualità del prodotto e garantisce la corretta adesione dei rivestimenti protettivi.

- Manutenzione: per la manutenzione continua, la pulizia laser fornisce una soluzione efficiente per rimuovere ruggine, corrosione e accumuli su componenti automobilistici come sistemi di scarico, blocchi motore e parti delle sospensioni. La natura precisa della pulizia laser consente una rimozione mirata, contribuendo a prolungare la durata dei componenti automobilistici riducendo al minimo i tempi di fermo.

Industria aerospaziale

- Pulizia dei componenti: nel settore aerospaziale, componenti come pale di turbine, carrello di atterraggio e parti strutturali devono essere puliti meticolosamente prima della manutenzione o dell'ispezione. La pulizia laser è ideale per rimuovere contaminanti superficiali come ruggine, depositi di carbonio e ossidazione da componenti aerospaziali critici, assicurando che soddisfino rigorosi standard di sicurezza e prestazioni.

- Preparazione della superficie: prima che i componenti vengano rivestiti, saldati o incollati, si utilizza la pulizia laser per rimuovere i contaminanti che potrebbero compromettere l'integrità di questi processi. Questo metodo assicura che le superfici siano accuratamente pulite e preparate per ulteriori trattamenti, migliorando la qualità e la durata dei componenti aerospaziali.

- Sbavatura: nella produzione aerospaziale di precisione, la pulizia laser viene spesso utilizzata per rimuovere spigoli vivi, sbavature o residui lasciati dai processi di lavorazione. La natura senza contatto della pulizia laser previene danni superficiali, assicurando che i componenti soddisfino le tolleranze esatte richieste nel settore aerospaziale.

Cantieristica navale e industria marittima

- Pulizia dello scafo: ruggine e biofouling si accumulano sugli scafi delle navi nel tempo, portando a un aumento della resistenza e a un maggiore consumo di carburante. La pulizia laser fornisce un metodo efficiente e non abrasivo per rimuovere questi contaminanti, ripristinando la superficie dello scafo senza danneggiare il metallo o i rivestimenti. Questo metodo è particolarmente utile nei cantieri navali in cui le normative ambientali richiedono soluzioni di pulizia ecocompatibili.

- Manutenzione dei componenti: la pulizia laser viene utilizzata per mantenere valvole, tubi e parti meccaniche esposte a difficili ambienti marini. Rimuovendo corrosione, depositi di sale e vecchia vernice, la pulizia laser aiuta a prolungare la durata di vita dei componenti marini e garantisce che navi e altre imbarcazioni funzionino al massimo delle prestazioni.

- Prevenzione della corrosione: la pulizia laser regolare delle strutture e delle attrezzature marine impedisce la diffusione della corrosione, il che è fondamentale per mantenere la sicurezza e la funzionalità di navi, piattaforme offshore e strutture portuali. La pulizia laser offre un modo preciso e controllato per pulire le superfici metalliche, consentendo l'applicazione di rivestimenti protettivi che proteggono dalla corrosione futura.

Manifattura e industria pesante

- Pulizia di utensili e matrici: nel settore manifatturiero, utensili e matrici accumulano ruggine, grasso e contaminanti che possono compromettere la qualità della produzione. La pulizia laser fornisce un modo efficiente per pulire queste superfici senza causare usura o deformazione, assicurando che i processi di produzione procedano senza intoppi e che i prodotti finali soddisfino elevati standard qualitativi.

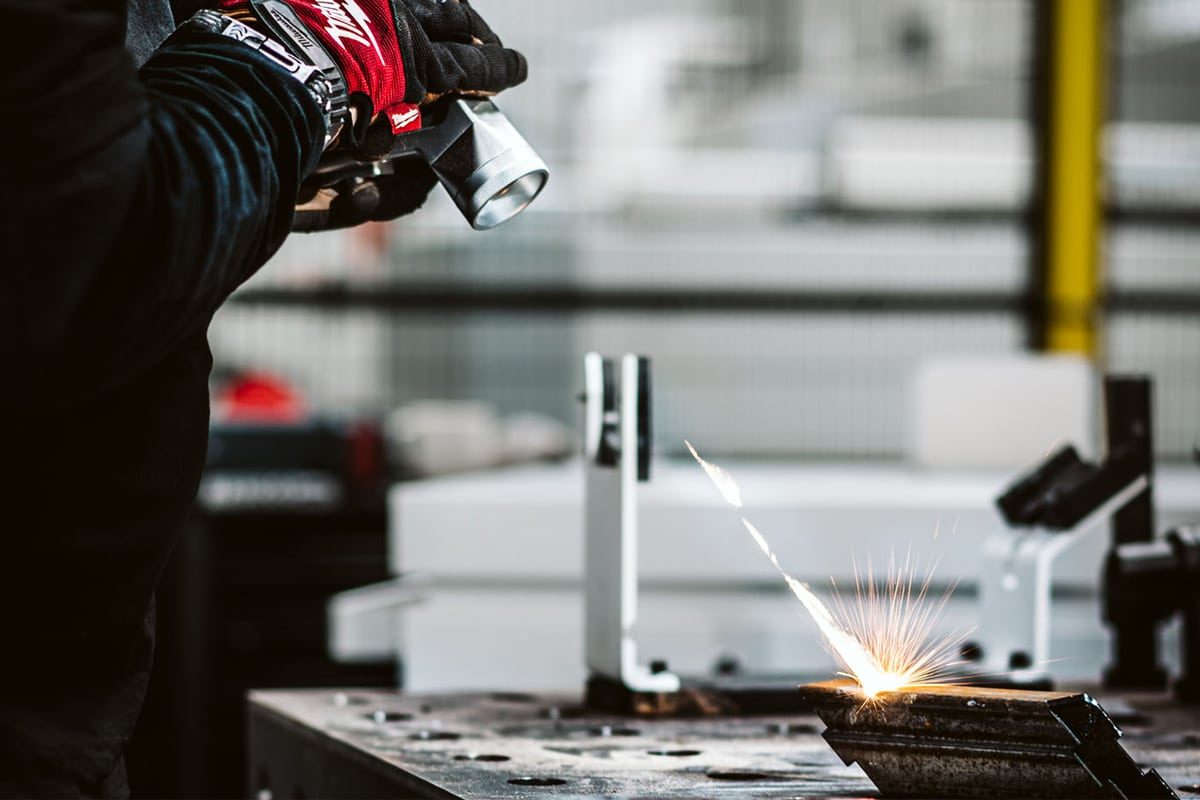

- Preparazione della saldatura: prima della saldatura, la pulizia laser viene utilizzata per rimuovere contaminanti come ossidi, ruggine o vecchi rivestimenti dalle superfici metalliche, assicurando saldature resistenti e affidabili. La precisione della pulizia laser consente la rimozione selettiva nelle aree che richiedono la saldatura, migliorando l'integrità e la qualità dei giunti di saldatura.

- Testurizzazione superficiale: la pulizia laser può essere utilizzata anche per creare specifiche texture o finiture superficiali nei componenti metallici. Controllando attentamente l'intensità e la messa a fuoco del laser, i produttori possono ottenere le caratteristiche superficiali desiderate, che possono migliorare le prestazioni o l'estetica dei loro prodotti.

Beni Culturali e Restauro d'Arte

- Conservazione di manufatti: quando si tratta di preservare manufatti storici, i metodi di pulizia tradizionali possono causare danni irreversibili. La pulizia laser, d'altro canto, offre un metodo delicato e controllato per rimuovere corrosione, sporcizia e inquinanti da manufatti in metallo, pietra o legno. Questo processo non invasivo preserva l'integrità delle superfici delicate pulendole efficacemente.

- Materiali delicati: per gli oggetti realizzati con materiali sensibili, come metalli antichi, tessuti o opere d'arte fragili, la pulizia laser è ideale perché colpisce con precisione i contaminanti senza danneggiare la struttura originale. Ciò è particolarmente utile nel restauro di sculture, monumenti e pezzi da museo, dove la conservazione è una priorità assoluta.

Industria elettronica

- Pulizia dei circuiti stampati: nell'industria elettronica, la pulizia laser viene utilizzata per rimuovere ossidi, residui di saldatura e contaminanti dai circuiti stampati e da altri componenti elettronici. La precisione e la natura senza contatto della pulizia laser la rendono perfetta per la pulizia di dispositivi elettronici sensibili senza rischiare di danneggiare i circuiti.

- Pulizia di precisione: la pulizia laser viene utilizzata anche per attività di pulizia ad alta precisione nella produzione di dispositivi elettronici, semiconduttori e altri componenti su microscala. La capacità di pulire selettivamente aree mirate senza influenzare le parti adiacenti la rende uno strumento essenziale nella produzione di elettronica, dove la precisione è fondamentale.

Scegliere la macchina per la pulizia laser giusta

Requisiti di alimentazione

La potenza di una macchina per la pulizia laser influisce direttamente sulla sua capacità di rimuovere i contaminanti e sulla velocità del processo di pulizia. Le macchine con potenza maggiore sono adatte per lavori pesanti, mentre i modelli a potenza inferiore sono ideali per applicazioni delicate.

- Laser a bassa potenza (100 W – 300 W):

- Ideale per ruggine leggera o strati sottili di vernice.

- Adatto per superfici delicate, tra cui componenti elettronici e reperti storici.

- Laser di media potenza (500 W – 1000 W):

- Offre un equilibrio tra precisione e velocità.

- Ideale per la manutenzione automobilistica, i componenti aerospaziali e le applicazioni di produzione generale.

- Laser ad alta potenza (1500 W e oltre):

- Adatto per la rimozione di ruggine spessa e vernice pesante in settori quali la cantieristica navale e l'industria manifatturiera.

- Ideale per applicazioni su larga scala o ad alto volume che richiedono tempi di consegna rapidi.

Compatibilità dei materiali

Ogni materiale risponde in modo unico alla pulizia laser, pertanto è fondamentale scegliere una macchina compatibile con le superfici da trattare.

- Metalli: acciaio, alluminio, rame, ottone e titanio possono essere puliti efficacemente utilizzando la tecnologia laser.

- Non metalli: alcuni materiali plastici, compositi e rivestimenti possono essere puliti con la giusta configurazione laser.

- Sensibilità della superficie: per superfici delicate come metalli sottili o reperti storici, i laser pulsati sono più adatti grazie al loro controllo preciso e al minimo impatto termico.

Geometria della superficie

La forma e la complessità della superficie da pulire influiscono sulla tipologia di macchina per la pulizia laser necessaria.

- Superfici piane: le grandi superfici piane, come lamiere o scafi di navi, traggono vantaggio dai laser a onda continua ad alta potenza per una pulizia rapida.

- Forme complesse o intricate: i laser pulsati sono ideali per disegni intricati, angoli o piccoli componenti che richiedono una pulizia precisa.

- Aree difficili da raggiungere: i sistemi di pulizia laser con ugelli regolabili e opzioni portatili offrono maggiore flessibilità per geometrie irregolari e spazi inaccessibili.

Mobilità

La mobilità è un fattore critico da considerare, soprattutto per le attività di pulizia in loco o quando si lavora con attrezzature di grandi dimensioni.

- Macchine per la pulizia laser portatili:

- Leggero e facile da spostare.

- Ideale per lavori sul campo, riparazioni automobilistiche o manutenzione in località remote.

- Sistemi di pulizia laser fissi:

- Adatto per officine o linee di produzione.

- Offre maggiore potenza e aree di lavoro più ampie per applicazioni ad alto volume.

- Soluzioni ibride: alcune macchine offrono sia configurazioni fisse che portatili per garantire la massima flessibilità.

Budget e costi di proprietà

Le macchine per la pulizia laser rappresentano un investimento significativo, per cui è fondamentale valutare sia i costi iniziali sia i risparmi a lungo termine.

- Investimento iniziale: i sistemi più potenti possono avere un prezzo di acquisto più elevato, ma offrono velocità di pulizia più elevate, riducendo i costi di manodopera.

- Costi operativi: la pulizia laser ha bassi costi operativi poiché non richiede prodotti chimici o abrasivi. La manutenzione di routine è minima rispetto ai metodi di pulizia tradizionali.

- Efficienza e ROI: pulizia più rapida e tempi di fermo minimi si traducono in risparmi a lungo termine. Calcola il ritorno sull'investimento (ROI) per determinare l'efficacia in termini di costi della macchina nel corso della sua durata.

Conformità normativa

La tecnologia di pulizia laser deve soddisfare gli standard di sicurezza e ambientali specifici del settore per garantire un funzionamento sicuro e responsabile.

- Standard di sicurezza laser: assicurarsi che la macchina sia conforme alle normative di sicurezza internazionali, come IEC 60825-1. Gli operatori devono ricevere una formazione adeguata e utilizzare dispositivi di protezione individuale (DPI) per prevenire incidenti.

- Normative ambientali: la pulizia laser non produce rifiuti o emissioni pericolose, il che la rende ecosostenibile. Le macchine con sistemi di estrazione dei fumi adeguati aiutano a mantenere la qualità dell'aria conforme agli standard ambientali.

- Linee guida specifiche del settore: alcuni settori, come la produzione aerospaziale e medica, hanno requisiti rigorosi per i processi di pulizia. Assicurati che la macchina laser scelta soddisfi questi standard per la conformità normativa.

Considerazioni sulla sicurezza

Sicurezza laser

Le macchine per la pulizia laser utilizzano laser ad alta potenza che possono rappresentare dei rischi se non gestiti correttamente. È fondamentale comprendere le misure di sicurezza laser per proteggere gli operatori e gli astanti.

- Classificazione laser: la maggior parte dei sistemi di pulizia laser industriali sono classificati come laser di Classe 4, che rappresentano la categoria a più alto rischio. L'esposizione diretta o riflessa al raggio laser può causare gravi danni alla pelle e agli occhi.

- Dispositivi di protezione individuale (DPI): gli operatori devono indossare occhiali di sicurezza laser adatti alla lunghezza d'onda specifica del laser utilizzato. Devono essere indossati anche indumenti protettivi per proteggersi dall'esposizione accidentale al raggio laser. I DPI aiutano a prevenire ustioni, lesioni agli occhi e altri incidenti correlati al laser.

- Controllo del raggio laser: assicurarsi sempre che il sistema di pulizia laser sia dotato di funzioni di sicurezza quali involucri o barriere del raggio per prevenire l'esposizione accidentale. Un corretto allineamento e messa a fuoco del laser sono essenziali per ridurre al minimo i riflessi indesiderati che potrebbero rappresentare un rischio.

- Formazione e certificazione: solo personale qualificato dovrebbe utilizzare le macchine per la pulizia laser. Gli operatori devono avere familiarità con i protocolli di sicurezza laser, comprese le procedure di arresto di emergenza e l'uso corretto delle attrezzature di protezione.

Sicurezza ambientale

Rispetto alla decapaggio chimico o alla sabbiatura, la pulizia laser è un processo più rispettoso dell'ambiente, ma ci sono comunque fattori ambientali da considerare.

- Sistemi di estrazione dei fumi: durante la pulizia laser, contaminanti come ruggine, particelle di vernice e materiale vaporizzato vengono rilasciati nell'aria. Un sistema di estrazione dei fumi adeguato è essenziale per rimuovere queste particelle e garantire una qualità dell'aria pulita nell'area di lavoro. Ciò non solo protegge i lavoratori, ma aiuta anche a mantenere la conformità alle normative ambientali.

- Gestione dei rifiuti: a differenza della pulizia chimica, la pulizia laser non produce rifiuti liquidi pericolosi. Tuttavia, la polvere fine e le particelle generate durante il processo devono essere raccolte e smaltite correttamente secondo le normative locali per prevenire la contaminazione.

- Efficienza energetica: le macchine per la pulizia laser sono efficienti dal punto di vista energetico, ma è importante assicurarsi che l'attrezzatura funzioni in modo ottimale per ridurre al minimo il consumo di energia. Una manutenzione regolare aiuta a mantenere le macchine efficienti, riducendo l'impatto ambientale.

Sicurezza operativa

La sicurezza operativa implica la creazione di un ambiente di lavoro sicuro e l'adozione di protocolli che prevengano gli incidenti e garantiscano il regolare svolgimento delle operazioni.

- Accesso controllato all'area laser: l'area di lavoro per la pulizia laser dovrebbe essere un'area controllata, con accesso limitato solo al personale autorizzato. Dovrebbe essere esposta una segnaletica chiara per avvisare della presenza di laser ad alta potenza. Ciò riduce il rischio di esposizione accidentale degli astanti.

- Sistemi di spegnimento di emergenza: tutte le macchine per la pulizia laser devono essere dotate di pulsanti di spegnimento di emergenza facilmente accessibili. In caso di malfunzionamento dell'apparecchiatura o esposizione imprevista, gli operatori devono essere in grado di spegnere rapidamente il sistema per prevenire lesioni o danni.

- Monitoraggio e manutenzione: il monitoraggio regolare delle apparecchiature di pulizia laser è necessario per garantire che tutti i sistemi di sicurezza funzionino correttamente. È necessario condurre ispezioni di routine per verificare eventuali usure su coperture protettive, cavi o ottiche. Ciò aiuta a prevenire guasti o malfunzionamenti laser che potrebbero mettere in pericolo i lavoratori.

- Protocolli operativi: stabilire procedure operative chiare è fondamentale per mantenere la sicurezza. Gli operatori devono essere tenuti a seguire le procedure operative standard (SOP) per l'avvio, il funzionamento e lo spegnimento della macchina. Ciò include controlli preliminari per verificare che tutte le funzioni di sicurezza siano attive e protocolli di pulizia successivi per garantire un corretto stoccaggio e la cura dell'attrezzatura.

Manutenzione e cura della macchina per la pulizia laser

Attività di manutenzione ordinaria

Pulizia Ottica

Controllo dei cavi e dei connettori laser

Monitoraggio del sistema di raffreddamento

Calibrazione laser

Lubrificazione delle parti mobili

Manutenzione programmata

Ispezioni professionali

Sostituzione dei componenti

Aggiornamenti software

Risoluzione dei problemi comuni

Risultati di pulizia incoerenti

- Causa: la causa potrebbe essere un'ottica sporca, un disallineamento del raggio laser o impostazioni errate dei parametri.

- Soluzione: Per prima cosa, pulire l'ottica e controllare la calibrazione laser per assicurarsi che il raggio sia correttamente focalizzato. Rivedere i parametri di pulizia, tra cui livello di potenza, frequenza degli impulsi e velocità di scansione, per assicurarsi che siano impostati in modo appropriato per il materiale e il contaminante da rimuovere.

Fluttuazioni della potenza laser

- Causa: le fluttuazioni di potenza potrebbero essere causate da un alimentatore difettoso, da ottiche sporche o da una sorgente laser surriscaldata a causa di un guasto del sistema di raffreddamento.

- Soluzione: controllare l'alimentatore e i collegamenti per eventuali componenti allentati o danneggiati. Pulire l'ottica per garantire una trasmissione laser ottimale. Ispezionare il sistema di raffreddamento per verificarne il corretto funzionamento e assicurarsi che mantenga la temperatura corretta.

Problemi di surriscaldamento

- Causa: Il surriscaldamento può verificarsi in caso di malfunzionamento del sistema di raffreddamento o di ostruzione del flusso d'aria.

- Soluzione: controllare il sistema di raffreddamento, compresi i livelli del refrigerante e le prese d'aria, e assicurarsi che funzionino correttamente. Pulire o sostituire i filtri dell'aria se necessario e assicurarsi che ci sia una ventilazione adeguata attorno alla macchina.

La macchina non si avvia

- Causa: potrebbe essere dovuto a un problema elettrico, ad esempio un interruttore automatico scattato o un problema con l'alimentazione.

- Soluzione: controllare tutti i collegamenti elettrici e l'alimentazione. Ripristinare l'interruttore automatico se necessario. Se il problema persiste, consultare un tecnico professionista per una diagnosi più approfondita.

Arresti imprevisti

- Causa: uno spegnimento improvviso potrebbe essere causato da surriscaldamento, sovratensione o malfunzionamento del sistema di controllo laser.

- Soluzione: ispezionare il sistema di raffreddamento per individuare eventuali blocchi o guasti e assicurarsi che la macchina sia adeguatamente ventilata. Verificare eventuali problemi elettrici, come sovratensioni, e riavviare la macchina. Se il problema persiste, contattare un tecnico dell'assistenza.

Riepilogo

Ottieni soluzioni di pulizia laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.