Come scegliere il gas ausiliario nel taglio laser CO2

La tecnologia di taglio laser CO2 è ampiamente utilizzata nel taglio di vari materiali come metallo, plastica, legno, ecc. grazie ai suoi vantaggi di elevata precisione e alta velocità. In questo processo, la selezione e l'impostazione del gas ausiliario sono fondamentali, il che influisce direttamente sulla qualità del taglio, sulla velocità e sulla stabilità del processo complessivo. Selezionando scientificamente il gas ausiliario adatto, non solo è possibile migliorare efficacemente la qualità del taglio e ridurre la deformazione termica del materiale, ma anche ottimizzare la velocità di taglio e migliorare l'efficienza complessiva della lavorazione. Il principio di base del Macchina da taglio laser CO2 consiste principalmente nel focalizzare il raggio laser sulla superficie del materiale per generare un'alta temperatura che sciolga o vaporizzi il materiale; il gas ausiliario svolge molteplici ruoli in questo processo, tra cui favorire lo scarico del materiale fuso, proteggere il tagliente dall'ossidazione e raffreddare l'area di taglio per ridurre la zona termicamente alterata.

Diversi tipi di gas ausiliari hanno caratteristiche diverse. Ad esempio, l'ossigeno è adatto per il taglio dell'acciaio al carbonio. Può accelerare la velocità di taglio tramite reazione di ossidazione, ma produrrà ossidi sul bordo. L'azoto inibisce efficacemente l'ossidazione e garantisce bordi lisci. È molto adatto per materiali con elevati requisiti di qualità superficiale come l'acciaio inossidabile. L'aria è un'opzione a basso costo ed è adatta per applicazioni con bassi requisiti di precisione. Nelle applicazioni reali, anche la purezza, la pressione e la portata del gas ausiliario devono essere regolate in base ai materiali specifici e ai requisiti di taglio. Questo articolo analizzerà i vantaggi e gli svantaggi e gli scenari applicabili dei gas ausiliari come ossigeno, azoto e aria in base alle caratteristiche dei diversi materiali, per aiutarti a comprendere meglio il ruolo dei gas ausiliari e ottenere risultati di taglio più efficienti e precisi.

Sommario

Il principio di base del taglio laser CO2

Spiegazione del principio di funzionamento del taglio laser CO2

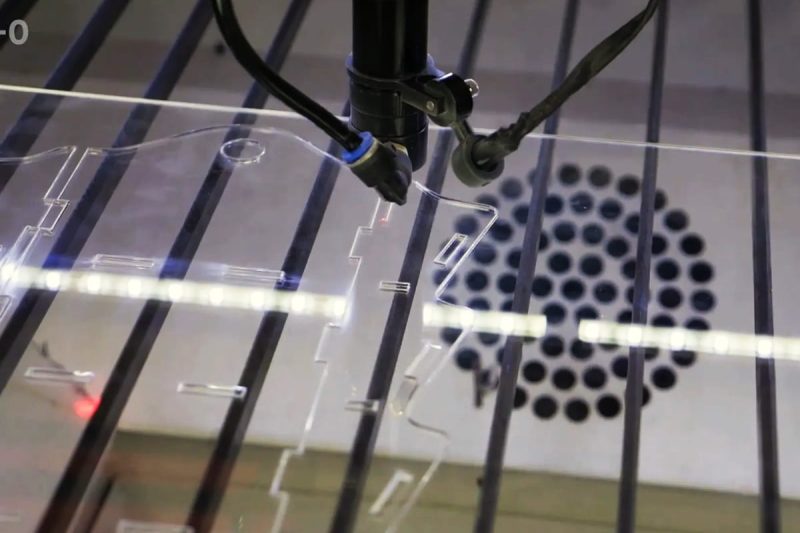

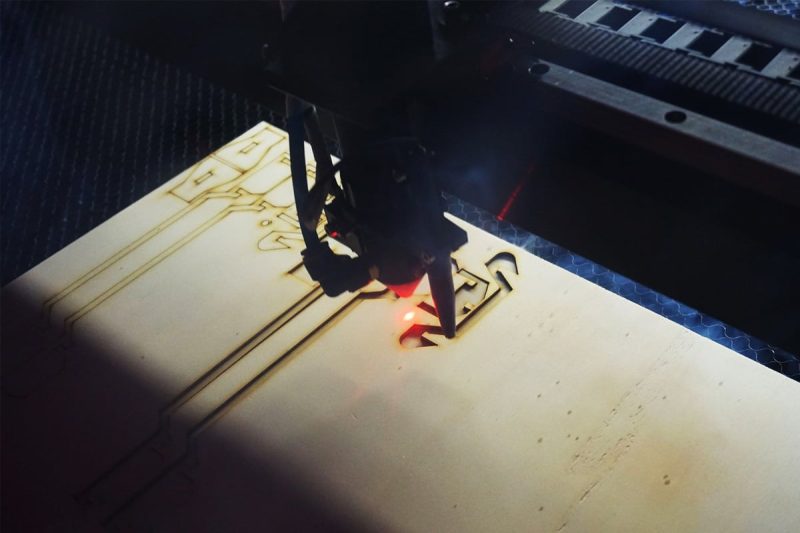

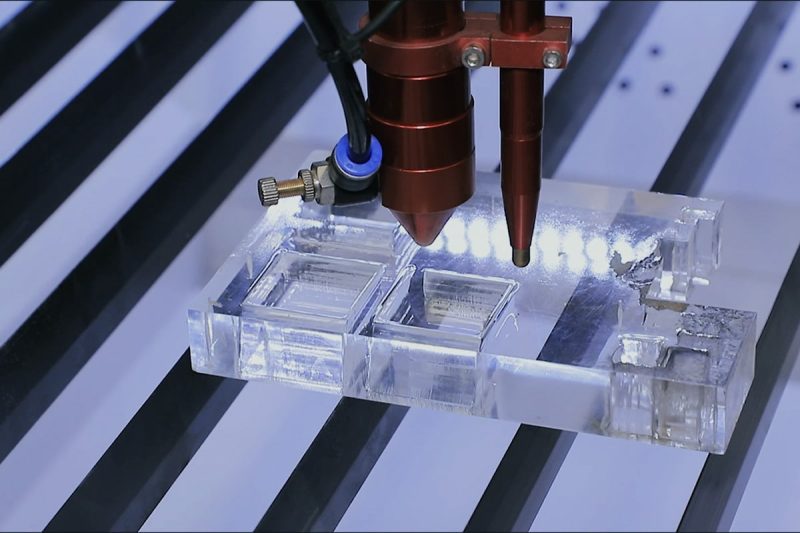

Il taglio laser CO2 si basa sulle caratteristiche di elevata concentrazione di energia del raggio laser. Concentrando il raggio laser sulla superficie del materiale per formare una temperatura estremamente elevata, il materiale viene parzialmente fuso o vaporizzato e il gas ausiliario soffia via il prodotto di fusione o gassificazione dall'area di taglio. Il raggio laser forma una piccola perforazione sulla superficie del materiale e quindi si muove lungo una traiettoria preimpostata per ottenere un taglio preciso. Il processo di taglio si basa sull'elevato trasferimento di energia termica del laser. Il raggio laser è costantemente concentrato sulla superficie del materiale per mantenere una temperatura sufficiente affinché il materiale possa raggiungere stabilmente uno stato di fusione o vaporizzazione. Allo stesso tempo, il ruolo del gas ausiliario assicura che la porta di taglio rimanga pulita per evitare l'accumulo di residui. L'effetto sinergico del raggio laser e del gas ausiliario assicura la continuità, la precisione e la qualità del bordo del taglio.

Panoramica del processo di taglio laser CO2

L'intero processo di taglio laser CO2 è il risultato della cooperazione di energia laser e gas ausiliario. Il gas ausiliario non solo aiuta a rimuovere materiali fusi o vapore, ma svolge anche un ruolo protettivo. Ad esempio, il gas ausiliario può impedire che i detriti e il fumo generati durante il processo di taglio entrino in contatto con la lente ottica, in modo da non compromettere la precisione del taglio. Allo stesso tempo, nel taglio di determinati materiali, la scelta di un gas ausiliario adatto può anche evitare reazioni di ossidazione, migliorando così la finitura del tagliente e la qualità del taglio. Il tipo, la purezza, la pressione e la portata del gas ausiliario devono essere determinati in base alle caratteristiche dei diversi materiali e ai requisiti specifici del taglio.

Il ruolo del gas ausiliario nel taglio laser CO2

Nel taglio laser CO2, il ruolo del gas ausiliario è cruciale. La scelta del gas ausiliario giusto può non solo migliorare l'efficienza del taglio, ma anche migliorare la qualità del taglio e ridurre i difetti di processo. Di seguito sono riportate le principali funzioni e l'importanza del gas ausiliario nel taglio laser CO2.

Garantire l'efficienza del taglio

Il gas ausiliario rimuove la fusione e il vapore in tempo durante il processo di taglio, assicurando che il raggio laser possa agire sulla superficie del materiale in modo stabile e continuo, mantenendo così un'elevata efficienza di taglio. In particolare, i gas ausiliari come l'ossigeno rilasceranno calore aggiuntivo tramite reazioni di ossidazione, aumentando ulteriormente la velocità di taglio e influenzando notevolmente l'efficienza della produzione.

Migliorare la qualità del taglio

La corretta selezione del gas ausiliario è fondamentale per la qualità del tagliente. Ad esempio, l'azoto può inibire efficacemente le reazioni di ossidazione, garantire bordi lisci, nessun residuo di ossidazione e ridurre sbavature e incrostazioni. La scelta del gas ausiliario appropriato può migliorare significativamente la levigatezza della superficie di taglio e soddisfare le esigenze delle applicazioni che richiedono elevata precisione di taglio ed estetica.

Ridurre la zona termicamente alterata (ZTA)

Il gas di assistenza aiuta a raffreddare il tagliente, previene il surriscaldamento e riduce l'estensione della zona interessata dal calore, proteggendo così le proprietà fisiche e l'integrità strutturale del materiale. Ciò è particolarmente importante per la lavorazione di precisione e il taglio di materiali sottili, contribuendo a mantenere la resistenza e la durezza del materiale.

Proteggere l'attrezzatura e prolungarne la durata utile

Il gas ausiliario non solo protegge l'area di taglio, ma impedisce anche che fumo e detriti generati durante il processo di taglio aderiscano alla lente ottica laser, evitando danni o contaminazione della lente. L'uso del gas ausiliario può ridurre la frequenza di pulizia e manutenzione dell'attrezzatura, garantendo la stabilità e la durata dell' macchina per taglio laser.

In generale, il gas ausiliario non è solo un importante strumento ausiliario nel taglio laser CO2, ma anche un elemento chiave per ottenere un taglio efficiente e di alta qualità. La scelta del gas giusto in base al tipo di materiale e alle esigenze di taglio può migliorare significativamente l'efficienza produttiva, ridurre i costi e garantire la scorrevolezza del tagliente e la qualità del taglio.

Gas ausiliari comuni per il taglio laser CO2

Nel processo di taglio laser CO2, la selezione del gas ausiliario è fondamentale per l'effetto di taglio. Di seguito sono riportati i gas ausiliari comuni e le loro funzioni:

Ossigeno (O2)

L'ossigeno è uno dei gas ausiliari più comunemente utilizzati nel taglio laser CO2, particolarmente adatto per il taglio dell'acciaio al carbonio. Reagendo con il materiale tagliato, l'ossigeno genera calore aggiuntivo, aumentando significativamente la velocità di taglio. Questo processo di reazione non solo accelera il taglio, ma riduce anche i residui di fusione, garantendo una maggiore efficienza di taglio. Tuttavia, ci sono alcune limitazioni all'uso dell'ossigeno. Nelle applicazioni di taglio con elevata precisione o severi requisiti di ossidazione, l'ossigeno può formare uno strato di ossido sul tagliente, influenzando l'aspetto e le prestazioni del prodotto finale, quindi dovrebbe essere usato con cautela in queste situazioni.

Azoto (N2)

L'azoto è un gas inerte che viene spesso utilizzato per acciaio inossidabile, alluminio e altri materiali che richiedono un taglio di alta qualità. La funzione principale dell'azoto è quella di impedire che si verifichino reazioni di ossidazione, assicurando così che il bordo tagliato rimanga liscio e pulito. Ciò rende l'azoto molto adatto per applicazioni che richiedono un'elevata finitura superficiale, come l'industria aerospaziale ed elettronica. Utilizzando l'azoto, le scorie e le sbavature generate durante il processo di taglio possono essere efficacemente ridotte, migliorando la qualità della parte tagliata finale. Inoltre, il costo dell'azoto è relativamente basso, rendendolo una scelta conveniente.

Aria

L'aria è solitamente utilizzata come gas ausiliario per tagli a basso costo ed è adatta per pezzi con bassi requisiti di precisione. Poiché l'aria contiene circa 21% di ossigeno, durante il processo di taglio si verificherà una certa reazione di ossidazione. Sebbene questa reazione possa fornire un po' di calore per aiutare il taglio, l'effetto di taglio dell'aria è leggermente inferiore a quello dell'ossigeno puro. Tuttavia, l'uso dell'aria può ridurre notevolmente i costi ed è adatto per alcune applicazioni che non richiedono un'elevata qualità di taglio, come il taglio o la lavorazione grossolana di materiali edili.

In sintesi, la scelta del gas ausiliario appropriato è fondamentale per ottimizzare il processo di taglio laser CO2. Ossigeno, azoto e aria hanno ciascuno i propri vantaggi unici e scenari applicabili. La selezione e l'impostazione appropriate dei gas ausiliari possono migliorare significativamente l'efficienza e la qualità del taglio per soddisfare le esigenze di diversi materiali e applicazioni.

L'influenza del gas ausiliario sull'efficienza di taglio

Il gas ausiliario svolge un ruolo importante nel processo di taglio laser CO2. La sua selezione influisce direttamente sull'efficienza di taglio, che si riflette principalmente nella velocità di taglio, nella compatibilità dei materiali e nel controllo della zona termicamente alterata.

Velocità di taglio

L'ossigeno, come gas ausiliario, può accelerare significativamente la velocità di taglio dell'acciaio al carbonio. Questo perché la reazione di ossidazione dell'ossigeno con il ferro durante il processo di taglio rilascerà calore aggiuntivo, accelerando così la velocità di taglio. Tuttavia, l'ossigeno non aumenta significativamente la velocità di taglio su altri materiali come alluminio o acciaio inossidabile. Ciò è dovuto alla reattività chimica dell'ossigeno, che può causare lo sviluppo di uno strato di ossido in questi materiali, che può influire negativamente sulla qualità del taglio. In questi casi, potrebbe essere più appropriato utilizzare l'azoto come gas di assistenza. Sebbene l'azoto di per sé non acceleri il taglio, le sue proprietà inerti possono migliorare la compatibilità dei materiali e ridurre i problemi che possono sorgere durante il processo di taglio, migliorando così l'efficienza di taglio complessiva.

Compatibilità dei materiali

Materiali diversi hanno requisiti diversi per i gas di assistenza durante il taglio. Adattare il gas di assistenza al materiale può migliorare efficacemente l'effetto di taglio. Ad esempio, materiali altamente riflettenti come alluminio e rame sono più adatti per il taglio con azoto perché l'azoto può prevenire l'ossidazione superficiale e ridurre il rischio di riflessione laser. Per l'acciaio inossidabile, l'azoto è anche preferito perché può fornire un buon bordo di taglio e ridurre le sbavature. Per l'acciaio bassolegato, l'ossigeno è una scelta adatta, che può tagliare rapidamente e migliorare l'efficienza. Selezionando correttamente il gas di assistenza in base alle caratteristiche del materiale, l'operazione di taglio può raggiungere maggiore efficienza e migliore qualità.

Ridurre la zona interessata dal calore

Durante il processo di taglio, la zona termicamente alterata (HAZ) è l'area del materiale in cui il calore del laser viene trasferito all'area circostante. Una grande HAZ può causare la deformazione del bordo del materiale e modificarne le proprietà fisiche. L'uso di azoto e aria come gas ausiliari può ridurre efficacemente le dimensioni della HAZ. L'azoto raffredda il bordo di taglio per impedirne il surriscaldamento, mentre l'umidità e il flusso di gas nell'aria aiutano anche a ridurre la temperatura. La riduzione della HAZ non solo protegge le prestazioni del materiale, ma garantisce anche la planarità e la finitura del bordo di taglio, assicurando la qualità del prodotto finale.

In sintesi, la selezione del gas ausiliario ha un impatto importante sull'efficienza del taglio laser CO2. Una configurazione ragionevole del gas ausiliario può aumentare la velocità di taglio, garantire la compatibilità dei materiali e ridurre efficacemente la zona interessata dal calore, ottenendo così risultati di taglio di qualità superiore.

L'influenza del gas ausiliario sulla qualità del taglio

Nel processo di taglio laser CO2, il gas ausiliario non influisce solo sull'efficienza del taglio, ma svolge anche un ruolo fondamentale nella qualità del taglio, che si riflette principalmente nella finitura superficiale, nella qualità dei bordi e nella riduzione di sbavature e scorie.

Finitura superficiale

L'azoto come gas ausiliario può prevenire efficacemente il verificarsi di reazioni di ossidazione durante il processo di taglio, il che è fondamentale per garantire la levigatezza della superficie del materiale. Quando si tagliano materiali come acciaio inossidabile e alluminio che hanno elevati requisiti di finitura superficiale, l'azoto può inibire efficacemente l'ossidazione superficiale, ridurre la formazione di pellicola di ossido e garantire una superficie più liscia dopo il taglio. Inoltre, una buona finitura superficiale può non solo migliorare l'estetica del prodotto, ma anche evitare successivi trattamenti superficiali in alcune applicazioni, risparmiando così costi e tempo. Pertanto, l'azoto è una scelta ideale per scenari applicativi con elevati requisiti di precisione.

Qualità dei bordi

La qualità del bordo è un altro indicatore importante per valutare i risultati del taglio. Sebbene l'ossigeno possa accelerare la velocità di taglio dell'acciaio al carbonio, è facile generare ossidi durante il processo di taglio, che possono causare bordi di taglio irregolari e ruvidi. Al contrario, l'uso di azoto può migliorare efficacemente la qualità del bordo e garantire che il bordo di taglio sia pulito e liscio. Le proprietà inerti dell'azoto sopprimono la reazione di ossidazione durante il processo di taglio, evitando così difetti di taglio causati dalla generazione di ossidi. Pertanto, l'uso di azoto è particolarmente importante nelle applicazioni di taglio che hanno elevati requisiti per la qualità del bordo.

Ridurre sbavature e scorie

I gas ausiliari ad alta purezza, come l'azoto, possono ridurre efficacemente la formazione di bave e scorie durante il processo di taglio. Le bave e le scorie non solo influenzano l'estetica del pezzo tagliato, ma aumentano anche la complessità e il costo della lavorazione successiva. Quando si utilizza azoto ad alta purezza, il materiale fuso nel processo di taglio viene rapidamente rimosso, riducendo così la formazione di bave. Inoltre, l'azoto può anche mantenere pulita l'area di taglio, riducendo ulteriormente la generazione di scorie. Riducendo la quantità di bave e scorie, le fasi di lavorazione successive, come la sbavatura e la pulizia, possono essere più semplici, risparmiando tempo di produzione e migliorando l'efficienza.

In sintesi, il gas ausiliario ha un impatto significativo sulla qualità del taglio laser CO2. La selezione del gas di assistenza appropriato può migliorare la finitura superficiale, ottimizzare la qualità dei bordi e ridurre efficacemente la formazione di sbavature e scorie, garantendo così l'elevata qualità della parte tagliata finale. Ciò è fondamentale per soddisfare gli standard di settore sempre più rigorosi e le richieste dei clienti.

Requisiti e precauzioni specifiche per il gas ausiliario

Quando si sceglie il gas ausiliario appropriato durante il taglio laser CO2, è importante non solo considerare il tipo, ma anche prestare attenzione ai requisiti e alle precauzioni specifici, tra cui il livello di purezza, le impostazioni di pressione e flusso e le istruzioni di sicurezza.

Grado di purezza

La purezza del gas ausiliario influisce direttamente sull'effetto di taglio, in particolare quando si tagliano materiali con requisiti rigorosi sulla qualità della superficie. Ad esempio, la purezza dell'azoto dovrebbe raggiungere più di 99,99% per garantire che non influisca sulla superficie del materiale. L'azoto di purezza inferiore può contenere umidità e impurità, che causeranno reazioni di ossidazione durante il processo di taglio laser, influenzando così la finitura e la qualità del bordo tagliato. Allo stesso modo, l'ossigeno, la sua purezza dovrebbe anche essere mantenuta a un livello appropriato per evitare di indurre reazioni di ossidazione non necessarie. Pertanto, l'uso di gas ad alta purezza è un prerequisito importante per garantire la qualità del taglio.

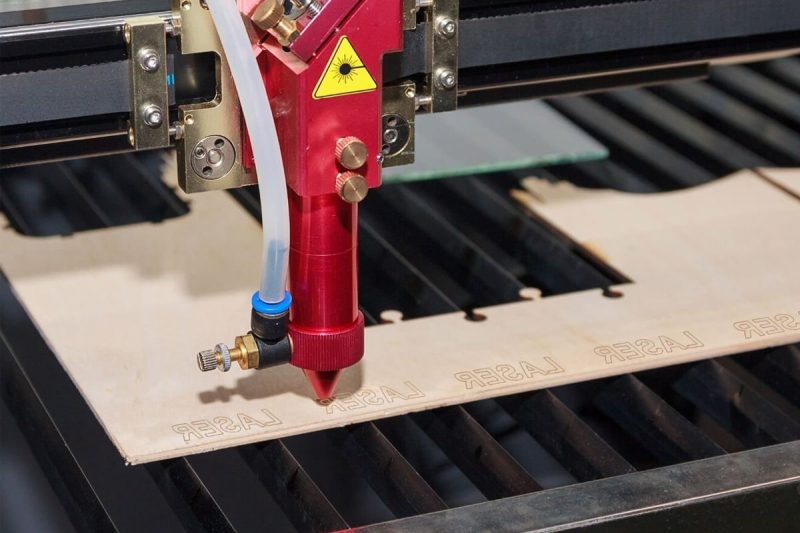

Impostazioni di pressione e flusso

Le impostazioni di pressione e flusso del gas sono parametri chiave che influenzano l'efficienza e la qualità del taglio. Quando si tagliano piastre spesse, è richiesta una pressione del gas più elevata per garantire che il metallo fuso possa essere efficacemente soffiato via, mantenendo così la continuità e la stabilità del processo di taglio. In generale, quando si tagliano materiali più spessi, la pressione dell'ossigeno è solitamente inferiore a quella dell'azoto, perché l'ossigeno stesso rilascia calore aggiuntivo durante il processo di taglio, riducendo la necessità di pressione. Al contrario, per il taglio di piastre sottili, una pressione del gas inferiore spesso ottiene risultati di taglio migliori ed evita surriscaldamento e deformazione. Pertanto, le impostazioni specifiche di flusso e pressione devono essere regolate di conseguenza in base al tipo e allo spessore del materiale da taglio per ottenere il miglior effetto di taglio.

Suggerimenti per la sicurezza

Quando si utilizzano gas ad alta purezza, la sicurezza è un fattore importante che non può essere ignorato. La sigillatura del sistema è fondamentale ed è necessario garantire che non vi siano perdite nelle condutture del gas e nei connettori per prevenire potenziali rischi per la sicurezza. Le perdite di gas possono non solo causare inquinamento ambientale, ma anche causare gravi incidenti come incendi o esplosioni. Pertanto, quando si installa e si utilizza il sistema di gas ausiliario, l'apparecchiatura deve essere regolarmente ispezionata e sottoposta a manutenzione per garantire che sia in buone condizioni. Inoltre, gli operatori devono ricevere la necessaria formazione sulla sicurezza e avere familiarità con le procedure di gestione delle emergenze per garantire che possano essere prese rapidamente misure appropriate in caso di situazioni anomale, riducendo così al minimo i rischi.

In sintesi, quando si seleziona e si utilizza il gas ausiliario, bisogna prestare attenzione al suo livello di purezza, alle impostazioni di pressione e flusso e alle precauzioni di sicurezza. Solo considerando questi fattori in modo esaustivo è possibile garantire l'efficienza, la sicurezza e la qualità del processo di taglio laser CO2.

Analisi comparativa dei gas di assistenza

Nel processo di taglio laser CO2, la scelta del gas ausiliario ha un impatto significativo sull'efficienza e sulla qualità del taglio. Di seguito è riportata un'analisi comparativa dei gas ausiliari comunemente utilizzati (ossigeno, azoto e aria) che comprende confronti di prestazioni, considerazioni sui costi e raccomandazioni specifiche per l'applicazione.

Confronto delle prestazioni

- Ossigeno (O2): l'ossigeno è superiore in termini di velocità di taglio ed è particolarmente adatto per il taglio dell'acciaio al carbonio. Reagendo con la superficie metallica, l'ossigeno rilascia calore aggiuntivo, che accelera il processo di taglio. Tuttavia, l'effetto collaterale di questa reazione è che si forma uno strato di ossido sul bordo tagliato, con conseguente diminuzione della qualità della superficie di taglio e una finitura inferiore. Pertanto, l'ossigeno è più adatto per applicazioni in cui la velocità di taglio è elevata ma i requisiti di qualità di taglio sono relativamente vaghi.

- Azoto (N2): l'azoto è superiore in termini di qualità di taglio e finitura superficiale. Può prevenire efficacemente l'ossidazione del materiale e garantire un bordo di taglio liscio, specialmente per materiali come acciaio inossidabile e alluminio che richiedono un'elevata qualità superficiale. Sebbene l'azoto non sia veloce quanto l'ossigeno nella velocità di taglio, la sua eccellente qualità di taglio lo rende una scelta ideale per applicazioni di taglio ad alta precisione.

- Aria: l'aria è un gas ausiliario a basso costo, adatto per occasioni di taglio con requisiti di precisione inferiori. Sebbene l'uso dell'aria possa ridurre i costi di taglio, a causa del suo contenuto di ossigeno, l'effetto di taglio spesso non è buono quanto quello dell'azoto e dell'ossigeno puro, quindi non è adatto per applicazioni che richiedono elevata precisione e finitura.

Considerazioni sui costi

- Ossigeno: rispetto all'azoto, l'ossigeno ha un costo inferiore ed è adatto per applicazioni in cui è richiesta un'elevata velocità di taglio ma la qualità del taglio non è così rigorosa. Ciò rende l'ossigeno il gas di scelta in molte applicazioni industriali, specialmente nella produzione e lavorazione su larga scala.

- Azoto: Sebbene l'azoto costi più dell'ossigeno, i suoi vantaggi in termini di qualità e precisione del taglio lo rendono più competitivo nelle applicazioni di fascia alta. Pertanto, per le industrie con elevati requisiti di qualità e precisione del taglio, il costo aggiuntivo dell'azoto spesso vale la pena.

- Aria: l'aria ha il costo di utilizzo più basso ed è adatta a progetti con budget limitati e necessità di taglio a basso costo. Tuttavia, a causa del suo effetto di taglio limitato, è consigliata solo per pezzi con requisiti di precisione inferiori.

Raccomandazioni specifiche per l'applicazione

- Taglio dell'acciaio al carbonio: per il taglio dell'acciaio al carbonio, si preferisce l'ossigeno. Il suo vantaggio in termini di velocità può migliorare significativamente l'efficienza produttiva, soprattutto quando si producono grandi quantità.

- Acciaio inossidabile e alluminio: l'azoto è una scelta migliore quando si tagliano acciaio inossidabile e alluminio. Garantisce bordi di taglio lisci e privi di ossidazione ed è adatto per applicazioni in cui la qualità della superficie è critica.

- Acciaio inossidabile e alluminio: l'azoto è una scelta migliore quando si tagliano acciaio inossidabile e alluminio. Garantisce bordi di taglio lisci e privi di ossidazione ed è adatto per applicazioni in cui la qualità della superficie è critica.

Confrontando e analizzando i gas ausiliari, possiamo selezionare il gas ausiliario appropriato per le attività di taglio di materiali diversi, migliorando così l'efficienza e la qualità del taglio e prendendo decisioni ragionevoli sui costi. La selezione del gas ausiliario appropriato può non solo ottimizzare l'effetto di taglio, ma anche ridurre i costi di produzione a lungo termine e migliorare la competitività dell'impresa.

Ottimizzare la selezione del gas di assistenza per diversi materiali

Nel taglio laser CO2, la selezione del gas ausiliario è fondamentale per l'effetto e la qualità del taglio. Le caratteristiche dei diversi materiali richiedono di ottimizzare l'uso del gas ausiliario in base alle loro esigenze specifiche. Di seguito sono riportate le raccomandazioni per la selezione del gas per materiali metallici, materiali plastici e materiali compositi.

Materiali metallici

- Taglio dell'acciaio al carbonio: per il taglio dell'acciaio al carbonio, si consiglia l'ossigeno (O2) come gas ausiliario. L'ossigeno può rilasciare calore aggiuntivo tramite reazione di ossidazione, aumentando così significativamente la velocità di taglio, il che è adatto per produzioni su larga scala e occasioni con elevati requisiti di efficienza di taglio. Tuttavia, l'ossigeno può formare uno strato di ossido sul tagliente, quindi il suo impatto sulla qualità del taglio deve essere considerato quando lo si applica.

- Acciaio inossidabile e alluminio: l'azoto (N2) è una scelta migliore quando si tagliano acciaio inossidabile e alluminio. L'azoto può prevenire il verificarsi di reazioni di ossidazione, mantenendo così la levigatezza del tagliente ed evitando problemi nella lavorazione successiva. Pertanto, quando si taglia acciaio inossidabile e alluminio con azoto, è possibile garantire una qualità superficiale superiore, soprattutto in applicazioni con elevati requisiti estetici e funzionali.

Materiali plastici

- Quando si tagliano materiali plastici, si consiglia di utilizzare azoto o aria come gas ausiliari. L'uso di azoto può evitare la deformazione termica o la combustione causata da alte temperature, garantendo la sicurezza e la qualità del processo di taglio. Sebbene l'aria sia leggermente inferiore all'azoto in termini di effetto, è economica e adatta per attività di taglio della plastica che non richiedono un'elevata precisione di taglio. Pertanto, in base ai requisiti di taglio, la scelta del gas giusto può evitare efficacemente danni ai materiali plastici durante il processo di taglio.

Materiali compositi

- Per il taglio di materiali compositi, si consiglia di scegliere aria o azoto in base alle esigenze specifiche. I materiali compositi sono solitamente composti da materiali diversi e il loro processo di taglio può produrre gas nocivi, quindi è fondamentale scegliere il gas ausiliario giusto. L'aria come gas ausiliario può ridurre i costi di taglio, ma può causare ossidazione superficiale in alcuni casi; mentre l'azoto può fornire una migliore qualità di taglio e sicurezza ed è adatto per applicazioni di taglio impegnative. In base alle caratteristiche specifiche del materiale composito e ai requisiti di taglio, la personalizzazione della selezione del gas appropriata può ridurre efficacemente la generazione di gas nocivi e garantire la sicurezza e la protezione ambientale del processo di taglio.

Selezione di gas personalizzata per requisiti di taglio specifici

Quando si seleziona il gas ausiliario, fattori quali proprietà del materiale, velocità di taglio, qualità di taglio e costo devono essere considerati in modo completo per ottenere il miglior effetto di taglio. Personalizzando la selezione del gas per diversi materiali, non solo è possibile migliorare l'efficienza di taglio, ma anche la qualità di taglio può essere controllata efficacemente per soddisfare le diverse esigenze e scenari applicativi dei clienti. La selezione del gas ausiliario corretto influirà direttamente sul regolare svolgimento del processo di taglio e sulla qualità del prodotto finale, ed è una parte importante del miglioramento dell'efficienza produttiva e della riduzione dei costi.

L'azoto svolge un ruolo fondamentale nel taglio laser. Per soddisfare le esigenze di taglio di pezzi esigenti, AccTek fornisce anche una macchina professionale per la produzione di azoto in grado di produrre azoto ad alta purezza. Questo investimento è molto importante per le applicazioni che richiedono un taglio preciso, garantendo la levigatezza della superficie del materiale e la qualità del bordo tagliato. Con il nostro generatore di azoto, otterrai risultati di taglio e affidabilità migliori, migliorerai ulteriormente l'efficienza produttiva e ridurrai i costi di taglio.

Sfide e soluzioni comuni

Durante il processo di taglio laser CO2, le aziende spesso affrontano sfide che, se non affrontate tempestivamente, possono influire sull'efficienza produttiva e sulla qualità del prodotto finale. Di seguito sono riportati alcuni problemi comuni e le relative soluzioni.

Problema di ossidazione

Quando si tagliano materiali facilmente ossidabili come l'acciaio inossidabile, la formazione di uno strato di ossido può influenzare significativamente la lavorazione successiva e la qualità dell'aspetto del prodotto. Per risolvere questo problema, si consiglia di utilizzare azoto (N2) come gas ausiliario durante il processo di taglio. L'azoto può prevenire efficacemente le reazioni di ossidazione e garantire che il tagliente sia liscio e privo di strati di ossido. In questo modo, la qualità del taglio viene migliorata e la pulizia richiesta nelle fasi di lavorazione successive viene ridotta, aumentando così la produttività complessiva.

La zona interessata dal calore è troppo grande

Durante il processo di taglio laser, una grande zona termicamente alterata (HAZ) può causare deformazione e degradazione delle prestazioni del materiale sul bordo di taglio, influenzando la precisione del taglio. A tal fine, è fondamentale regolare correttamente il flusso e la pressione del gas ausiliario. Un flusso inferiore e impostazioni appropriate della pressione del gas possono ridurre il trasferimento di calore al materiale circostante, riducendo così la zona termicamente alterata. Allo stesso tempo, l'utilizzo di gas di purezza più elevata (come l'azoto) può anche aiutare a controllare il calore e garantire una distribuzione della temperatura più uniforme durante il processo di taglio, migliorando così la precisione e la qualità del taglio.

Controllo del consumo di gas

Il consumo di gas non è solo correlato al taglio dei costi, ma anche all'efficienza economica complessiva della produzione. Per controllare più efficacemente il consumo di gas, si raccomanda alle aziende di monitorare regolarmente le impostazioni di flusso e pressione del gas. Utilizzando misuratori di portata del gas e sensori di pressione, gli operatori possono monitorare l'utilizzo del gas in tempo reale e regolare i parametri in tempo per soddisfare diverse esigenze di taglio. Inoltre, la manutenzione e le ispezioni regolari delle apparecchiature possono garantire la tenuta del sistema del gas e ridurre le perdite non necessarie, risparmiando ulteriormente sui costi e migliorando l'efficienza di taglio complessiva.

Implementando soluzioni corrispondenti alle sfide di cui sopra, le aziende possono migliorare efficacemente l'efficienza produttiva e la qualità del taglio laser CO2, riducendo al contempo costi e rischi. Una gestione e una regolazione efficaci del gas possono aiutare le aziende a mantenere i propri vantaggi nella feroce concorrenza del mercato e a soddisfare i crescenti requisiti di qualità dei clienti.

Riassumere

La selezione del gas ausiliario in un sistema di taglio laser CO2 svolge un ruolo fondamentale nella qualità, velocità e costo del taglio. Materiali diversi hanno requisiti di gas diversi durante il processo di taglio. Una selezione ragionevole del gas ausiliario può non solo migliorare l'efficienza del taglio, ma anche garantire la qualità del taglio e ridurre i costi di produzione complessivi. Ad esempio, quando si taglia l'acciaio al carbonio, l'uso dell'ossigeno come gas ausiliario può aumentare significativamente la velocità di taglio, mentre quando si taglia l'acciaio inossidabile e l'alluminio, l'azoto è una scelta più ideale perché può prevenire l'ossidazione e garantire la scorrevolezza del tagliente e la precisione.

Inoltre, anche la purezza e i parametri di impostazione del gas ausiliario hanno un profondo impatto sull'effetto di taglio. L'azoto ad alta purezza può ridurre efficacemente la generazione di sbavature e scorie e migliorare la finitura superficiale del materiale. Le impostazioni appropriate di flusso e pressione possono ridurre la zona interessata dal calore, migliorando così la precisione di taglio e l'integrità del materiale. Per diverse applicazioni di taglio, regolando continuamente il tipo di gas e le impostazioni dei parametri, le aziende possono soddisfare meglio esigenze industriali sempre più diversificate.

In sintesi, la selezione accurata del gas ausiliario e le impostazioni ottimizzate dei parametri di taglio sono fattori chiave per ottenere un taglio laser CO2 efficiente e di alta qualità. Ciò può non solo migliorare l'efficienza produttiva, ma anche aumentare la competitività di mercato dei prodotti, consentendo alle aziende di ottenere un vantaggio nella forte concorrenza. Pertanto, nell'applicazione effettiva del taglio laser CO2, le aziende dovrebbero prestare attenzione alla selezione e alla gestione dei gas ausiliari per ottenere maggiori vantaggi di produzione e costi operativi inferiori.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser