La tecnologia di taglio laser CO2 è ampiamente utilizzata nell'industria manifatturiera per la sua elevata precisione ed efficienza. La potenza del laser è uno dei fattori chiave che influenzano l'effetto di taglio, che determina la velocità di taglio, la profondità e l'adattabilità del materiale. Scegliere la potenza giusta può non solo migliorare l'efficienza produttiva, ma anche garantire la qualità del taglio. Materiali e spessori diversi hanno requisiti di potenza diversi, quindi è importante comprendere i concetti di base e i principi di selezione della potenza laser. Questo articolo esplorerà i principi di base del taglio laser CO2, la relazione tra potenza e spessore del materiale, i fattori che influenzano la selezione della potenza e come scegliere la potenza laser giusta per diversi materiali, aiutandoti a ottimizzare il processo di taglio e ottenere i migliori risultati.

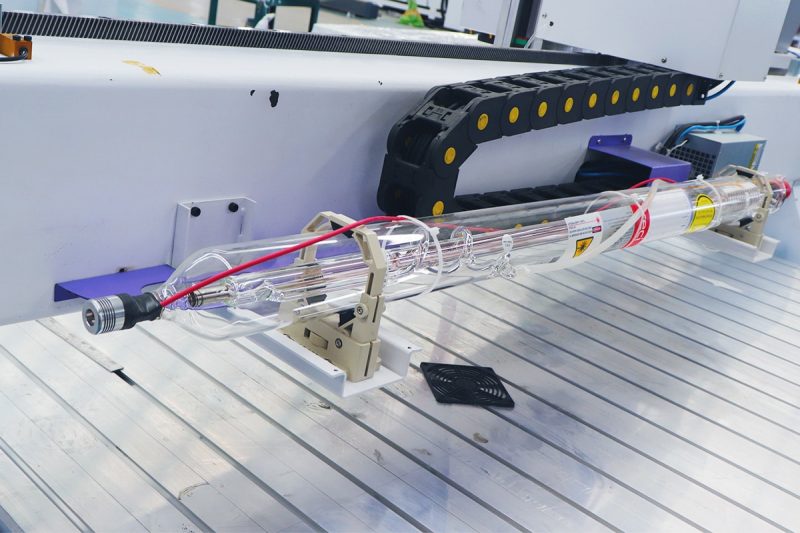

I generatori laser a CO2 generano laser convertendo l'energia elettrica in energia luminosa. Il processo specifico è il seguente:

Durante il taglio laser CO2, il raggio laser entra prima in contatto con la superficie del materiale e forma un'area ad alta temperatura nel punto di contatto. Mentre il raggio laser si muove lungo il percorso predeterminato, il materiale viene fuso, vaporizzato o direttamente asportato sotto l'alta temperatura del laser, formando un taglio. La potenza del laser svolge un ruolo fondamentale nel processo di taglio. Determina l'energia in uscita del raggio laser e influisce direttamente sulla velocità di taglio, sulla profondità di taglio e sulla qualità del taglio.

In sintesi, la tecnologia di taglio laser CO2 ottiene effetti di taglio ad alta precisione e ad alta velocità attraverso l'interazione tra raggi laser ad alta energia e materiali. La potenza laser è uno dei parametri chiave che influenzano il processo di taglio. Una ragionevole regolazione della potenza può ottenere il miglior effetto di taglio.

La potenza di taglio laser è uno dei parametri più critici nel processo di taglio laser, che determina l'energia in uscita dal raggio laser, influenzando così direttamente l'efficienza, la profondità e la qualità del taglio. Comprendere la potenza di taglio laser non solo aiuta a ottimizzare il processo di taglio, ma migliora anche l'efficienza produttiva e riduce i costi di lavorazione.

La potenza di taglio laser si riferisce all'intensità energetica in uscita dal laser durante il processo di taglio, solitamente espressa in watt (W). Questo valore di potenza determina la densità energetica del raggio laser e influenza direttamente l'interazione tra il laser e la superficie del materiale. Durante il processo di taglio laser, il laser converte l'energia elettrica in energia luminosa e il raggio laser generato viene focalizzato in un'area molto piccola attraverso il sistema ottico per formare un punto ad alta densità energetica. Questo punto genera temperature estremamente elevate sulla superficie del materiale, causando la fusione, la vaporizzazione o l'ablazione rapida del materiale, ottenendo così il taglio. Maggiore è la potenza, più forte è l'energia del raggio laser, che può fondere o vaporizzare il materiale più velocemente, quindi i laser ad alta potenza sono solitamente utilizzati per tagliare materiali più spessi o aumentare le velocità di taglio. Tuttavia, maggiore è la potenza, meglio è. Una potenza eccessiva può causare il surriscaldamento della superficie del materiale, influenzando così la qualità del taglio, ad esempio causando bordi di taglio ruvidi o scorie eccessive. Pertanto, la selezione della potenza laser deve essere regolata in base ai requisiti di taglio specifici e alle caratteristiche del materiale per ottenere il miglior effetto di taglio.

Esiste una stretta relazione tra potenza del laser, velocità di taglio e spessore del materiale, che insieme determinano l'effetto e l'efficienza del taglio laser.

Nell'applicazione effettiva, la relazione tra potenza laser, velocità di taglio e spessore del materiale è un equilibrio dinamico. Regolando questi parametri, gli operatori possono ottimizzare i risultati di taglio e garantire un'elaborazione efficiente e di alta qualità. L'impostazione di potenza appropriata può non solo migliorare l'efficienza della produzione, ma anche ridurre lo spreco di materiale e la necessità di un'elaborazione successiva, migliorando così la produttività complessiva.

Nel processo di taglio laser, la scelta della giusta potenza laser è la chiave per garantire qualità ed efficienza del taglio. Diversi fattori influenzano la scelta della potenza laser, tra cui il tipo e lo spessore del materiale, i requisiti di velocità di taglio, la qualità di taglio richiesta e la capacità della macchina e la configurazione delle lenti. Di seguito è riportata un'introduzione dettagliata a questi fattori e al loro impatto sulla selezione della potenza laser.

Il tipo di materiale è il fattore principale che determina la potenza di taglio laser. Materiali diversi hanno un diverso assorbimento e riflettività del laser, che influisce direttamente sulla potenza richiesta. Ad esempio:

Lo spessore del materiale è un altro fattore importante. I materiali spessi richiedono potenze laser più elevate per garantire che il laser di taglio possa penetrare l'intero spessore del materiale. I materiali sottili possono solitamente utilizzare potenze inferiori, ma è necessario assicurarsi che la potenza non sia troppo elevata per evitare una fusione o una bruciatura eccessiva dei bordi del materiale.

La velocità di taglio si riferisce alla velocità alla quale la testina di taglio laser si muove sulla superficie del materiale. Esiste una relazione diretta tra potenza laser e velocità di taglio: una potenza laser più elevata può supportare velocità di taglio più elevate perché può fornire energia sufficiente per fondere o vaporizzare rapidamente il materiale.

Tuttavia, il requisito di velocità di taglio non dipende solo dall'efficienza produttiva, ma deve anche corrispondere alle caratteristiche e allo spessore del materiale. Se la velocità di taglio è troppo elevata, il laser potrebbe non avere abbastanza tempo per tagliare completamente il materiale, con conseguenti bordi di taglio ruvidi o tagli incompleti. Al contrario, sebbene la velocità di taglio sia troppo lenta, può garantire la qualità del taglio, ma ridurrà l'efficienza produttiva. Pertanto, quando si imposta la velocità di taglio, la potenza del laser deve essere regolata in base al tipo e allo spessore del materiale per trovare il miglior equilibrio tra velocità e potenza.

La qualità del taglio è solitamente misurata dalla levigatezza, dalla precisione e dalla chiarezza del bordo del taglio. La potenza del laser influisce direttamente su questi indicatori di qualità:

Quando si considera la qualità di taglio richiesta, la scelta della potenza del laser deve essere combinata anche con la velocità di taglio e lo spessore del materiale per ottenere l'effetto desiderato.

Le capacità della macchina includono la potenza di uscita massima del generatore laser, la stabilità e la qualità del sistema ottico. Diverse macchine per il taglio laser hanno diversi intervalli di potenza, quindi quando si sceglie una potenza di taglio, è necessario considerare le effettive capacità della macchina. Se la potenza richiesta supera la capacità di uscita massima della macchina, l'effetto di taglio non sarà quello previsto. Inoltre, la stabilità del generatore laser influirà anche sulla continuità e la precisione del taglio.

Anche la configurazione delle lenti è uno dei fattori importanti che influenzano la selezione della potenza laser. La lunghezza focale e la qualità della lente di messa a fuoco determinano la capacità di messa a fuoco del raggio laser, che influisce sulla precisione e sulla profondità del taglio. Lenti con lunghezze focali più corte sono adatte per tagliare materiali più sottili e possono fornire una maggiore precisione di messa a fuoco, ma potrebbe essere necessario regolare leggermente la potenza. Al contrario, lenti con lunghezze focali più lunghe sono adatte per tagliare materiali più spessi e possono fornire un taglio più profondo, ma potrebbe essere necessaria una maggiore potenza laser per mantenere la qualità del taglio.

Nelle applicazioni reali, le capacità della macchina e le configurazioni delle lenti determinano la gamma disponibile di potenza laser. Gli operatori devono regolare ragionevolmente la potenza laser in base alla configurazione specifica della macchina per garantire che l'effetto di taglio raggiunga il livello migliore.

La scelta della giusta potenza di taglio laser richiede una considerazione completa del tipo e dello spessore del materiale, dei requisiti di velocità di taglio, della qualità di taglio richiesta, nonché delle capacità della macchina e della configurazione delle lenti. Questi fattori sono correlati e insieme determinano l'effetto finale del taglio laser. Nel funzionamento effettivo, una ragionevole regolazione di questi parametri può aiutare le aziende a migliorare l'efficienza produttiva, ridurre i costi e garantire risultati di taglio di alta qualità.

Durante il processo di taglio laser, materiali diversi hanno diverse caratteristiche di assorbimento e riflessione dei laser, quindi è necessario selezionare la potenza laser appropriata in base al tipo e allo spessore del materiale. Di seguito è riportata una guida alla selezione della potenza laser per materiali comuni, tra cui metalli e materiali non metallici (come acrilico, legno e plastica), nonché materiali compositi e speciali.

Materiali diversi hanno requisiti diversi per la potenza laser, e scegliere la giusta potenza laser è fondamentale. L'impostazione della potenza non solo influisce sulla velocità e l'efficienza del taglio, ma è anche direttamente correlata alla qualità del taglio e alla levigatezza dei bordi. Regolando correttamente la potenza laser, le aziende possono migliorare l'efficienza produttiva, ridurre gli sprechi di materiale e garantire un output di prodotti di alta qualità.

Quando si seleziona la potenza del laser CO2, test e sperimentazione sono passaggi chiave per garantire la qualità e l'efficienza del taglio. Attraverso esperimenti, l'impatto di diverse impostazioni di potenza sugli effetti di taglio può essere valutato con precisione e può essere fornito un supporto dati affidabile per il funzionamento effettivo.

Innanzitutto, vengono condotti test preliminari sul materiale target. Selezionare campioni di materiale rappresentativi e tagliarli utilizzando diverse impostazioni di potenza laser. Registrare i risultati di ogni taglio, tra cui velocità di taglio, levigatezza del bordo, condizioni di scoria e se ci sono parti non tagliate. Con questi dati, è possibile esprimere un giudizio preliminare sull'intervallo di potenza richiesto.

Sulla base del test preliminare, la potenza laser viene gradualmente regolata in base alla velocità di taglio e ai requisiti di qualità. Assicurati di testare le variazioni di velocità di taglio a diverse potenze per trovare la migliore impostazione di potenza che bilanci efficienza e qualità. Questo processo dovrebbe includere il test della complessità del percorso di taglio per garantire che l'effetto di taglio possa essere mantenuto stabilmente nella produzione effettiva.

Per garantire l'affidabilità e la coerenza della potenza selezionata, sono necessari test multipli per lo stesso materiale e lotti diversi. Osservare se l'effetto di taglio di lotti diversi di materiali alla stessa potenza è coerente e assicurarsi che l'impostazione della potenza possa adattarsi alle lievi differenze nel materiale durante la produzione.

Dopo aver determinato l'impostazione di potenza in un ambiente di laboratorio, applicarla alle condizioni di produzione effettive. Osservare le prestazioni dell'impostazione di potenza sulla linea di produzione effettiva ed effettuare le necessarie regolazioni di precisione in base alle condizioni in loco (come lo stato dell'apparecchiatura e i fattori ambientali). Assicurarsi che nelle applicazioni effettive la potenza laser possa soddisfare i requisiti di qualità di taglio ed efficienza di produzione.

Durante il processo di test, deve essere preso in considerazione anche l'impatto delle impostazioni di potenza sull'attrezzatura. Una potenza eccessiva può accelerare l'usura dell'attrezzatura e aumentare i costi di manutenzione. Pertanto, nella selezione della potenza, l'effetto di taglio e l'uso a lungo termine dell'attrezzatura devono essere bilanciati per ottenere la migliore combinazione di economia ed efficienza.

Attraverso test ed esperimenti sistematici, è possibile fornire una base scientifica per la selezione della potenza del laser CO2 per garantire il miglior effetto di taglio nelle applicazioni reali. Questi esperimenti non solo aiutano a ottimizzare la qualità e la velocità di taglio, ma proteggono anche l'uso a lungo termine dell'attrezzatura.

Nel taglio laser, calcolare accuratamente i requisiti di potenza è la chiave per ottenere un taglio efficiente e preciso. Il calcolo dei requisiti di potenza considera principalmente il tipo e lo spessore del materiale, la velocità di taglio e la qualità di taglio richiesta.

Il tipo e lo spessore del materiale sono i fattori principali che determinano i requisiti di potenza laser. Materiali diversi (come metalli, non metalli e compositi) hanno diversi tassi di assorbimento laser e conduttività termica, che influenzano direttamente la capacità di penetrazione del laser. In genere, i materiali più spessi richiedono una potenza maggiore per garantire che il raggio laser possa tagliare completamente il materiale, mentre i materiali più sottili richiedono una potenza inferiore per evitare una fusione eccessiva.

La velocità di taglio è proporzionale alla potenza del laser. Per migliorare l'efficienza produttiva, potrebbe essere necessario aumentare la potenza per supportare velocità di taglio più elevate. Tuttavia, velocità troppo elevate potrebbero influire sulla qualità del taglio, soprattutto quando si tagliano forme complesse o delicate. Pertanto, quando si imposta la potenza, si dovrebbe trovare un equilibrio tra velocità e qualità.

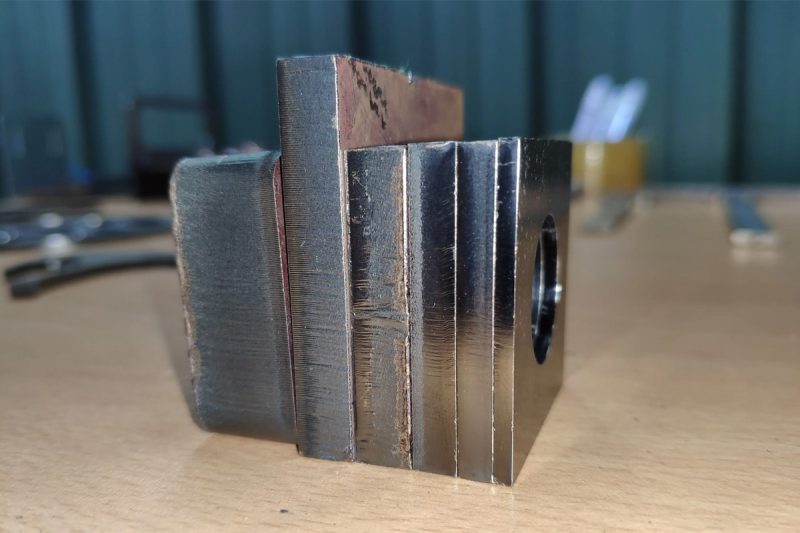

I requisiti di qualità del taglio influiscono anche sulla selezione della potenza. Per ottenere bordi di taglio lisci e ridurre le scorie, la potenza del laser deve essere controllata con precisione. Una potenza troppo elevata può causare la fusione dei bordi, mentre una potenza insufficiente può causare un taglio incompleto o sbavature. Nel funzionamento effettivo, l'effetto di diverse impostazioni di potenza sulla qualità del taglio dovrebbe essere testato sperimentalmente per trovare l'impostazione migliore.

Il calcolo del fabbisogno energetico per il taglio laser è un processo di bilanciamento multifattoriale, che richiede calcoli scientifici basati sulle proprietà dei materiali, sulla velocità di taglio e sui requisiti di qualità. La seguente formula può aiutare a determinare:

Potenza richiesta = spessore del materiale × velocità di taglio × coefficiente di proprietà del materiale.

Attraverso prove e regolazioni, è possibile trovare l'impostazione di potenza più adatta per garantire un processo di taglio efficiente e preciso.

Anche per lo stesso materiale, piccole differenze tra lotti possono influenzare l'effetto del taglio laser. Ad esempio, la composizione del legno può variare leggermente da lotto a lotto, con conseguenti diversi tassi di assorbimento del laser. Ciò richiede che la potenza del laser possa dover essere regolata con precisione ogni volta che si cambia lotto di materiale per garantire risultati di taglio coerenti.

Fattori quali temperatura ambiente, umidità e qualità dell'aria possono influenzare le prestazioni del generatore laser e l'effetto di taglio. Ad esempio, i cambiamenti di temperatura possono influenzare la stabilità di uscita del generatore laser e un'umidità eccessiva può causare vapore acqueo sulla superficie del materiale, influenzando la trasmissione del laser. Pertanto, in diverse condizioni ambientali, la potenza del laser deve essere opportunamente regolata per adattarsi ai cambiamenti ambientali.

Lo stato dell'attrezzatura per il taglio laser ha un impatto diretto sulla richiesta di potenza. Man mano che l'attrezzatura viene utilizzata per un periodo di tempo più lungo, il generatore laser, la lente e il sistema ottico potrebbero usurarsi o essere contaminati, con conseguente diminuzione della qualità del raggio, che a sua volta influisce sull'effetto di taglio. Pertanto, la manutenzione e la pulizia regolari dell'attrezzatura sono essenziali per garantire che l'attrezzatura sia sempre in condizioni di lavoro ottimali. Le attrezzature con maggiore usura potrebbero richiedere una potenza maggiore per compensare la diminuzione di efficienza.

Nella produzione effettiva, la velocità di taglio e la complessità del percorso influiranno direttamente sui requisiti di potenza. Velocità di taglio più elevate richiedono solitamente una potenza maggiore per garantire la penetrazione del taglio, mentre percorsi complessi (come curve o motivi fini) potrebbero richiedere un controllo della potenza più preciso. Pertanto, nel funzionamento effettivo, la progettazione e l'esecuzione effettiva del percorso di taglio devono corrispondere all'impostazione di potenza.

Nella produzione effettiva, è molto importante monitorare l'effetto di taglio in tempo reale e regolare la potenza secondo necessità. Anche con gli stessi materiali e condizioni, man mano che la produzione procede, lo stato dell'attrezzatura o le condizioni ambientali possono cambiare, con conseguente riduzione della qualità di taglio. Grazie al monitoraggio in tempo reale della levigatezza del bordo, della penetrazione e delle scorie del taglio, i problemi possono essere scoperti in tempo e corretti regolando la potenza o altri parametri.

Nelle impostazioni di potenza effettive, devono essere considerati anche la sicurezza e l'economicità. Sebbene impostazioni di potenza eccessive possano migliorare l'efficienza di taglio, possono aumentare il consumo di energia e portare a costi più elevati. Inoltre, una potenza eccessiva può anche comportare rischi per la sicurezza, come il surriscaldamento dei materiali o danni alle apparecchiature. Pertanto, nel funzionamento effettivo, le impostazioni di potenza dovrebbero utilizzare l'energia nel modo più efficiente possibile per ridurre i costi di produzione garantendo al contempo la sicurezza.

Nel funzionamento effettivo, il calcolo e l'impostazione della potenza di taglio laser devono gestire in modo flessibile una varietà di fattori realistici, come differenze nei materiali, cambiamenti ambientali, stato delle apparecchiature e complessità del percorso di taglio. Considerando in modo completo questi fattori ed eseguendo monitoraggio e regolazioni in tempo reale, è possibile garantire l'efficienza e la stabilità del processo di taglio, riducendo al contempo costi e rischi.

La scelta della potenza di una macchina per il taglio laser a CO2 è un processo dalle molteplici sfaccettature. I fattori chiave includono tipo e spessore del materiale, velocità di taglio, requisiti di qualità del taglio e configurazione della macchina. Materiali diversi hanno diversi tassi di assorbimento e conduttività termica dei laser, quindi quando si sceglie la potenza, è necessario prima regolarla in base alle caratteristiche del materiale. I materiali più spessi generalmente richiedono una potenza maggiore, mentre i materiali sottili devono controllare attentamente la potenza per evitare una fusione eccessiva.

La velocità di taglio è strettamente correlata alla potenza. Aumentare la potenza può aumentare la velocità di taglio, ma ciò può influire sulla precisione del taglio, soprattutto quando si ha a che fare con grafiche complesse. Pertanto, trovare il miglior equilibrio tra velocità e potenza è fondamentale per garantire efficienza e qualità della produzione. La qualità del taglio è un altro fattore fondamentale. Una potenza troppo alta o troppo bassa risulterà in una qualità di taglio ridotta, quindi l'impostazione di potenza più adatta dovrebbe essere determinata tramite test effettivi. Inoltre, anche la configurazione dell'attrezzatura di taglio laser, come il tipo di generatore laser e il sistema ottico, influirà sui requisiti di potenza. Pertanto, quando si sceglie la potenza, è necessario considerare le capacità e le limitazioni specifiche dell'attrezzatura.

Considerando attentamente questi fattori ed eseguendo i test e le regolazioni necessarie, è possibile ottimizzare la selezione della potenza per ottenere risultati di taglio efficienti e precisi.

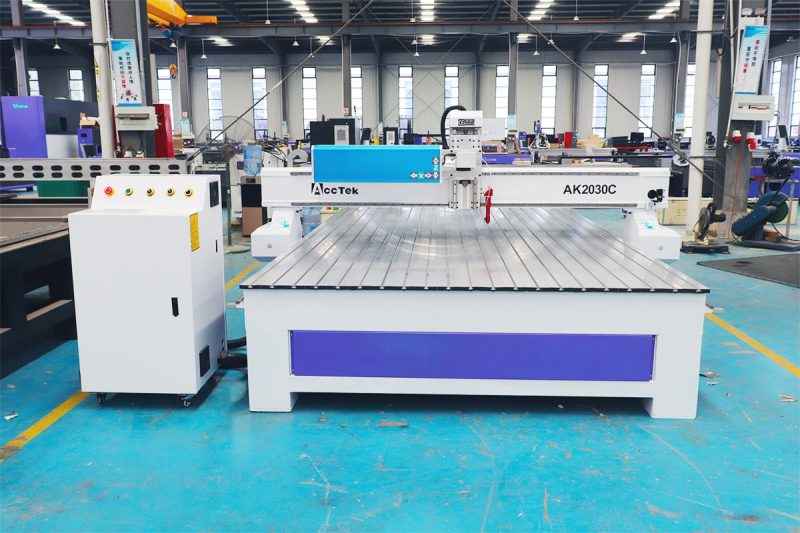

La scelta della potenza di taglio laser CO2 corretta può aiutare a ottimizzare il consumo energetico e raggiungere un'elevata efficienza operativa. Lavorare con un fornitore di fiducia garantisce l'accesso a tecnologie avanzate, consulenza personalizzata e supporto continuo. In AccTek Laser, offriamo una gamma completa di apparecchiature per macchine da taglio laser CO2 progettate per soddisfare una varietà di esigenze industriali. I nostri esperti possono aiutarti a scegliere il modello e la configurazione più efficienti dal punto di vista energetico, tenendo conto di fattori come tipo di materiale, spessore e volume di produzione. Offriamo anche funzionalità all'avanguardia come generatori laser ad alta efficienza, sistemi di raffreddamento intelligenti e software di gestione dell'energia per massimizzare le prestazioni e ridurre al minimo il consumo di energia. Inoltre, il nostro team fornisce servizi di manutenzione regolari e supporto tecnico per mantenere le tue apparecchiature al massimo dell'efficienza. Collaborando con AccTek Laser, puoi ottenere significativi risparmi energetici, ridurre i costi operativi e migliorare i tuoi sforzi di sostenibilità. Contattaci oggi stesso per saperne di più sulle nostre innovative soluzioni laser e su come possono apportare benefici alla tua attività.