Considerazioni sulla progettazione per il taglio laser

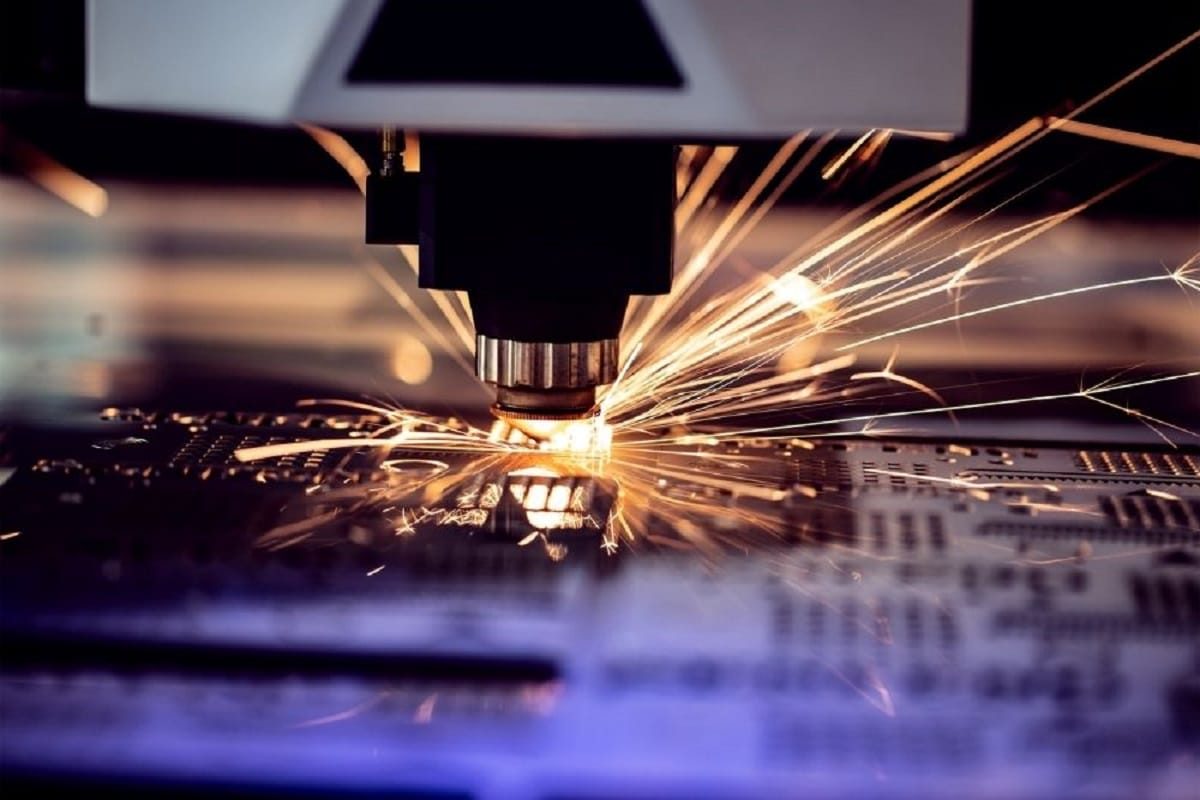

Taglio laser è diventata una tecnologia versatile e precisa con applicazioni che spaziano dalla produzione all'arte e al design. Allo stesso tempo, la sua capacità di creare motivi intricati, tagli dettagliati e bordi netti lo rende la prima scelta per molti progetti. Tuttavia, come ogni processo, il taglio laser presenta una serie di considerazioni e limitazioni di progettazione che progettisti e ingegneri devono superare per ottenere i risultati di taglio desiderati. In questo articolo esploriamo questi fattori di progettazione in dettaglio.

Sommario

Considerazioni sulla progettazione degli interni

Le considerazioni sulla progettazione degli interni che utilizzano la tecnologia di taglio laser si concentrano sulle caratteristiche, forme e caratteristiche specifiche del design stesso. Queste considerazioni aiutano a garantire che il progetto sia adatto alla tecnologia di taglio laser e potrebbero influire sul successo del processo di taglio e sulla qualità del prodotto finale. Di seguito sono riportate le considerazioni chiave sulla progettazione degli interni quando si utilizza il taglio laser:

Forme chiuse e perforazioni

- Il taglio laser è più efficiente quando si lavora con forme o contorni chiusi. Perché queste forme mantengono stabile il materiale durante il processo di taglio e rendono più facile per il laser seguirlo con precisione.

- Quando nel disegno sono incluse le perforazioni (fori), è necessario assicurarsi che siano sufficientemente distanziate e sufficientemente grandi da evitare deformazioni del materiale o difficoltà di taglio. Considera lo spessore del materiale e le capacità del generatore laser.

Dimensioni e tolleranze delle caratteristiche

Le caratteristiche del progetto dovrebbero essere coerenti con la funzionalità del generatore laser e lo spessore del materiale utilizzato. È necessario focalizzarsi sui seguenti aspetti:

- Dimensioni delle caratteristiche: presta molta attenzione alle caratteristiche del tuo progetto, come fori, asole e tagli. Assicurarsi che siano dimensionati in modo appropriato per lo spessore del materiale e le capacità del laser. Le caratteristiche prestazionali potrebbero non essere ottenibili o potrebbero richiedere apparecchiature laser specializzate.

- Tolleranze: incorporare le tolleranze appropriate nel progetto per tenere conto della larghezza del raggio laser (kerf) e di eventuali variazioni del materiale. Tolleranze adeguate aiutano a garantire che le parti si adattino perfettamente dopo il taglio.

Angoli vivi e raggi interni

- Angoli estremamente acuti nel design possono creare sfide per il taglio laser. Poiché il raggio laser ha un diametro limitato, tende a produrre una leggera arrotondatura.

- Per migliorare la precisione del taglio, valuta la possibilità di aggiungere piccoli raccordi o angoli arrotondati al tuo progetto. Assicurarsi che il raggio interno sia progettato per adattarsi al diametro del raggio laser per evitare tagli involontari o rimozione di materiale.

Compatibilità dei materiali

- Assicurati che i materiali che scegli per il tuo progetto siano compatibili con il processo di taglio laser. Materiali diversi hanno proprietà di assorbimento e capacità di taglio diverse.

- Scopri come si comportano i materiali scelti in condizioni di taglio laser in modo da poter ottimizzare i tuoi progetti di conseguenza.

Complessità progettuale

- Il taglio laser è ottimo per progetti complessi e puoi sfruttare questa funzionalità progettando modelli dettagliati e precisi.

- Tuttavia, ottenere dettagli estremamente fini con il taglio laser, soprattutto quelli più piccoli del diametro del raggio laser (kerf), può essere difficile.

Compensazione del taglio

- Considera la larghezza del raggio laser (kerf) per regolare il tuo progetto, il che potrebbe comportare il taglio della linea leggermente verso l'interno per ottenere la dimensione della parte desiderata.

Considerazioni sulla nidificazione

- Se prevedi di annidare più parti o modelli su un singolo foglio di materiale, progetta in modo da ottimizzare l'uso del materiale assicurando al contempo che vi sia spazio sufficiente tra le parti per evitare interferenze durante il taglio.

Spessore materiale

- Le caratteristiche del design dovrebbero essere coerenti con lo spessore del materiale utilizzato. Se il tuo progetto include materiali di spessore diverso, assicurati che la macchina per il taglio laser sia configurata in modo appropriato per gestire queste variazioni.

Direzione della grana del materiale

- Considera la direzione delle venature del materiale, in particolare materiali come il legno o alcuni metalli. Modifica il tuo disegno per allinearlo o adattarlo alla direzione delle venature per ottenere risultati migliori.

Caratteristiche interne e cavità

- Le macchine per il taglio laser potrebbero non essere in grado di accedere alle caratteristiche interne o alle cavità dei materiali, quindi pianifica il tuo progetto di conseguenza e considera metodi di produzione alternativi se sono necessari tagli interni.

Affrontando queste considerazioni di progettazione interna, è possibile ottimizzare la progettazione del taglio laser, aumentare l'efficienza e la precisione del processo di taglio e garantire che la parte tagliata finale soddisfi i requisiti del progetto. Collaborare con un fornitore o un ingegnere esperto di servizi di taglio laser può fornire indicazioni preziose sulla progettazione e sulla selezione dei materiali.

Considerazioni sulla progettazione esterna

Le considerazioni sulla progettazione esterna per il taglio laser si concentrano su fattori esterni al progetto stesso, ma sono fondamentali per il successo del processo di taglio e la qualità complessiva del risultato. Queste considerazioni includono fattori relativi al processo complessivo, alla movimentazione dei materiali e al funzionamento della macchina. Di seguito sono riportate le principali considerazioni sulla progettazione esterna quando si utilizza il taglio laser:

Supporto materiale

- Supportare adeguatamente i materiali sul tavolo da taglio per evitare deformazioni, vibrazioni o deformazioni del materiale durante il taglio. Un supporto insufficiente può causare tagli imprecisi e ridurre la qualità del taglio.

Movimentazione e allineamento dei materiali

- Caricare e allineare correttamente il materiale sul tavolo da taglio per garantire che rimanga piatto, stabile e posizionato saldamente durante il processo di taglio.

- Materiali disallineati o instabili possono causare tagli imprecisi e ridurre la qualità del taglio.

Ventilazione e flusso d'aria

- A seconda del materiale da tagliare, il taglio laser può produrre fumo e gas. Assicurati che il tuo progetto consenta una ventilazione e una programmazione adeguate per eliminare questi sottoprodotti nell'area di taglio.

- Un flusso d'aria adeguato aiuta a eliminare i detriti dall'area di taglio e mantiene un percorso di taglio libero. Si consiglia di consultare il produttore della macchina da taglio laser per determinare la portata e il tipo di gas appropriati per i propri materiali.

Fili di ingresso e uscita

- Incorpora percorsi di ingresso e uscita nel tuo progetto. Questi percorsi rappresentano i punti di ingresso e di uscita del raggio laser e contribuiscono a garantire che il processo di taglio si avvii e si interrompa senza intoppi.

- Le linee di ingresso e uscita possono evitare segni o difetti non necessari all'inizio e alla fine del taglio, migliorando così la qualità del taglio.

Evitare sovrasquadri e sottosquadri

- Il sovrataglio si verifica quando il raggio laser si estende leggermente oltre il percorso di taglio previsto, provocando un'eccessiva rimozione del materiale.

- Il sottosquadro si verifica quando il raggio laser non raggiunge il percorso di taglio previsto, lasciando potenzialmente materiale non tagliato.

- Questi problemi possono essere ridotti al minimo mettendo a punto il progetto, ottimizzando i parametri di taglio e garantendo una buona manutenzione della macchina per il taglio laser.

Struttura di supporto esterna

- Se il tuo progetto include parti delicate o sottili che potrebbero muoversi facilmente durante il processo di taglio, prendi in considerazione l'aggiunta di strutture o linguette di supporto esterne per mantenere le parti in posizione fino al completamento del processo di taglio.

- Queste strutture di supporto possono essere rimosse una volta completato il taglio.

Posizionamento e messa a fuoco degli ugelli

- Assicurarsi che l'ugello di taglio laser sia posizionato correttamente e focalizzato sul materiale da tagliare. Il corretto allineamento e messa a fuoco degli ugelli sono fondamentali per ottenere tagli precisi.

Misure di sicurezza della macchina

- Implementare misure di sicurezza durante la manipolazione dei materiali e l'utilizzo di apparecchiature di taglio laser. Seguire le linee guida sulla sicurezza, utilizzare dispositivi di protezione individuale (DPI) adeguati e fornire un'adeguata ventilazione per proteggere l'operatore e mantenere un ambiente di lavoro sicuro.

Manutenzione della macchina

- Effettua la manutenzione e la calibrazione regolari della tua macchina da taglio laser per garantire prestazioni ottimali. Una corretta manutenzione può aiutare a prevenire problemi come il disallineamento della trave o le fluttuazioni di potenza che possono influire sulla qualità del taglio.

Focalizzazione del raggio laser e regolazione della potenza

- A seconda del materiale e dello spessore, regolare le impostazioni di messa a fuoco e potenza del raggio laser per ottimizzare il processo di taglio. Potrebbero essere necessari alcuni esperimenti e test per trovare le impostazioni ideali.

Pulizia e manutenzione degli ugelli

- Pulisci e mantieni regolarmente l'ugello di taglio laser per garantire prestazioni ottimali. Gli ugelli puliti aiutano a mantenere una qualità e una precisione di taglio costanti.

Gestione dei rifiuti

- Sviluppare un piano di gestione dei rifiuti per gestire gli scarti e i rifiuti generati durante il processo di taglio. Il corretto smaltimento dei rifiuti aiuta a mantenere uno spazio di lavoro pulito e sicuro.

Affrontando queste considerazioni di progettazione esterne, è possibile contribuire al successo dell'esecuzione del processo di taglio laser, ridurre al minimo potenziali problemi o difetti e contribuire a garantire che la parte finale tagliata soddisfi gli standard di qualità richiesti. Collaborare con un fornitore o un operatore esperto di servizi di taglio laser può anche fornire una guida preziosa sull’ottimizzazione dei fattori esterni per il tuo progetto di taglio laser.

Ottimizzazione nidificata

La progettazione di ottimizzazione del nesting nel taglio laser dispone le parti o i modelli sul foglio del materiale nel modo più efficiente per ridurre al minimo gli sprechi e massimizzare l'utilizzo del materiale. Un piazzamento corretto può comportare notevoli risparmi sui costi, una riduzione degli sprechi di materiale e una maggiore efficienza produttiva. Per ottenere i migliori risultati nell'ottimizzazione annidata per il taglio laser, considerare le seguenti considerazioni chiave:

Geometria e orientamento della parte

- Analizza la geometria della parte e seleziona il annidamento appropriato per massimizzare l'utilizzo dello spazio e ridurre al minimo lo spreco di materiale.

- Ottimizza l'orientamento della parte per ridurre il movimento del materiale durante il taglio e ridurre al minimo il tempo di spostamento della testina laser.

Selezione della dimensione ottimale del pannello

- Scegli una dimensione del foglio di materiale che corrisponda strettamente alle dimensioni della parte o del modello. L'utilizzo di pannelli di dimensioni adeguate riduce al minimo gli sprechi e massimizza l'utilizzo del materiale. Evitare l'uso di tavole molto più grandi del necessario.

Software di nidificazione

- Sfrutta le funzionalità di software di annidamento specializzati o di software di progettazione per automatizzare il processo di annidamento. Questi strumenti analizzano il progetto, le dimensioni del foglio di materiale e i parametri di taglio per ottimizzare automaticamente il piazzamento.

Efficienza dei materiali

- Dai priorità all'utilizzo efficiente dei materiali posizionando le parti vicine tra loro senza sovrapposizioni. Evitare spazi eccessivi tra le parti aiuta a ridurre gli sprechi e i costi di produzione.

Evitare tagli sovrapposti

- Assicurarsi che i percorsi di taglio per le diverse parti non si sovrappongano. I tagli sovrapposti possono causare bordi irregolari e materiale di scarto. Il software di Nesting può essere utilizzato per disporre automaticamente le parti per evitare sovrapposizioni.

Consistenza dello spessore del materiale

- Assicurarsi che lo spessore del materiale sia uniforme su tutta la lastra per mantenere una qualità di taglio uniforme ed evitare variazioni che potrebbero influenzare il nidificazione. Inoltre, le variazioni nello spessore del materiale possono portare a risultati di taglio incoerenti.

Ottimizza l'utilizzo del pannello

- Utilizzando il software di nidificazione, è possibile calcolare il modo più efficiente per disporre le parti su un foglio di materiale, tenendo conto delle forme irregolari e delle proprietà del materiale. Alcuni software possono persino ruotare le parti per ridurre al minimo gli sprechi.

- In alcuni casi, la disposizione manuale delle parti in base ai requisiti specifici può produrre risultati migliori rispetto all'affidamento esclusivo al software di piazzamento automatizzato. Sperimenta diverse modalità per trovare quella che funziona meglio.

Priorità dell'ordine di taglio della parte

- Considerare l'ordine in cui le parti vengono tagliate per ridurre al minimo il rischio di deformazione del materiale o interferenza tra le parti. Tagliare prima elementi più piccoli o interni aiuta a mantenere la stabilità del materiale.

Annidamento dei contorni

- Utilizza la tecnologia di contouring per annidare parti con forme simili ravvicinate, riducendo ulteriormente gli sprechi e ottimizzando l'uso del materiale.

Nidificazione dinamica

- Alcuni software di nidificazione avanzati possono regolare dinamicamente la disposizione delle parti in tempo reale in base ai cambiamenti nel design o ai materiali disponibili. Questa flessibilità ottimizza l'uso dei materiali per la produzione personalizzata o su richiesta.

Gestione dei rifiuti

- Sviluppare strategie per la gestione e il riutilizzo dei rifiuti ove possibile. I resti più piccoli dei tagli precedenti potrebbero avere ancora sezioni utilizzabili per parti più piccole.

Riassumere

Il taglio laser offre precisione e flessibilità senza precedenti, ma realizzarne tutto il potenziale richiede una profonda comprensione delle considerazioni e dei limiti della progettazione. Scegliendo i materiali giusti, ottimizzando i progetti e rispettando le capacità della tecnologia di taglio laser, progettisti e ingegneri possono liberare la potenza di questo processo di produzione trasformativo evitando potenziali insidie. Lavorare con un produttore o un professionista esperto di macchine per il taglio laser può fornire preziose informazioni su misura per i requisiti specifici del progetto, garantendo un lavoro di taglio laser di successo.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser