Nozioni di base sul taglio laser

Principio di funzionamento

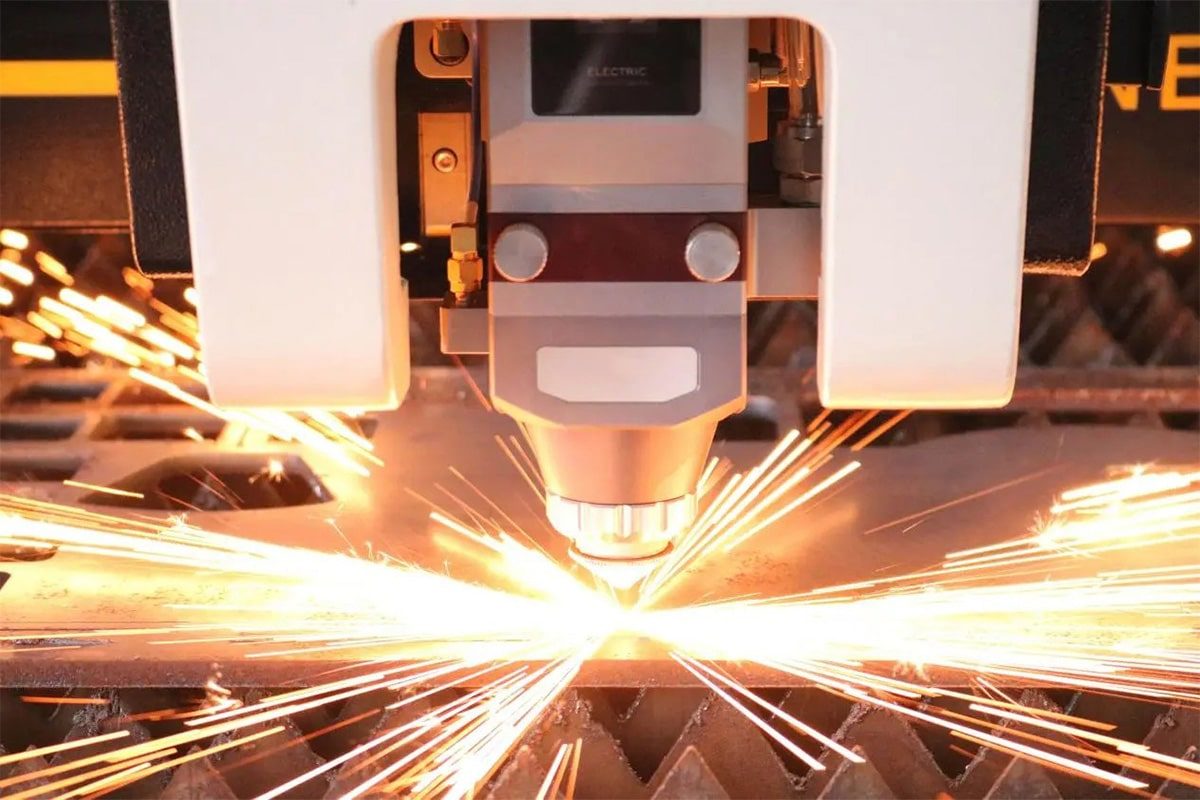

Il taglio laser è un processo di produzione senza contatto, basato sul calore, che utilizza un raggio laser focalizzato per fondere, bruciare o vaporizzare il materiale, ottenendo tagli precisi con elevata precisione. Il principio di funzionamento di base include i seguenti passaggi:

- Generazione laser: il laser cutter utilizza una sorgente laser per generare un raggio laser ad alta intensità. Il raggio viene generato stimolando un mezzo laser (ad esempio, gas, materiale solido) per emettere luce.

- Focalizzazione del raggio: il raggio laser generato viene guidato attraverso una serie di specchi o fibre ottiche e focalizzato su un piccolo punto sulla superficie del materiale tramite una lente. La lente di focalizzazione concentra l'energia laser in un punto molto stretto e ad alta densità.

- Interazione con il materiale: quando il raggio laser focalizzato colpisce il materiale, riscalda rapidamente l'area, facendola sciogliere, bruciare o vaporizzare. Questo riscaldamento localizzato consente al laser di tagliare il materiale con un impatto minimo sull'area circostante.

- Rimozione del materiale: i gas di assistenza ad alta pressione (come ossigeno, azoto o aria) sono solitamente utilizzati per soffiare via il materiale fuso, liberare il percorso di taglio e aumentare la velocità di taglio. Il tipo di gas di assistenza utilizzato può anche influenzare la qualità del taglio.

- Controllo del movimento: la testa laser viene guidata lungo il percorso di taglio desiderato da un sistema di movimento controllato da computer che segue con precisione il progetto programmato, garantendo accuratezza e ripetibilità.

Diversi tipi di macchine per il taglio laser

Macchine per il taglio laser in fibra

I generatori laser a fibra sono generatori laser a stato solido che producono un raggio laser tramite un processo chiamato "amplificazione della fibra". La luce viene generata in una fibra ottica attiva drogata con elementi di terre rare e quindi diretta e focalizzata sulla superficie di taglio. I laser a fibra sono noti per la loro efficienza ed efficacia nel taglio dei metalli.

- Pro: i generatori laser a fibra sono estremamente efficienti nel convertire l'energia elettrica in energia laser, con conseguente minore consumo energetico e velocità di taglio più elevate, soprattutto per materiali sottili e riflettenti come acciaio inossidabile, alluminio e ottone.

- Contro: Sebbene i laser a fibra siano adatti al taglio dei metalli, sono meno efficaci sui materiali non metallici, il che limita la loro versatilità rispetto ai laser a CO2.

Macchine per il taglio laser CO2

I laser a CO2 sono una delle tecnologie di taglio laser più ampiamente utilizzate. Producono un raggio laser eccitando una miscela di gas (principalmente anidride carbonica) con una scarica elettrica. I laser a CO2 sono particolarmente adatti per il taglio di materiali non metallici e di alcuni metalli.

- Pro: i laser CO2 sono estremamente efficienti nel taglio di materiali organici come legno, acrilico, pelle e plastica. Forniscono anche tagli lisci e puliti con requisiti minimi di post-elaborazione.

- Contro: i laser a CO2 sono generalmente meno efficienti nel taglio dei metalli rispetto ai laser a fibra e richiedono un raffreddamento prolungato, con conseguente maggiore consumo di energia.

Applicazioni comuni del taglio laser

Il taglio laser è utilizzato in un'ampia gamma di settori per la sua precisione, velocità e versatilità. Ecco alcune applicazioni comuni:

- Lavorazione dei metalli: il taglio laser è ampiamente utilizzato nell'industria della lavorazione dei metalli per tagliare una varietà di metalli, tra cui acciaio, alluminio, ottone e rame. Viene spesso utilizzato per realizzare parti per macchinari automobilistici, aerospaziali e industriali.

- Elettronica: nell'industria elettronica, il taglio laser viene utilizzato per tagliare con precisione circuiti stampati, microchip e altre parti. Il taglio di queste parti richiede elevata precisione e severi requisiti di deformazione termica.

- Segnaletica e pubblicità: i laser CO2 vengono spesso utilizzati per tagliare e incidere acrilici, materie plastiche e altri materiali per segnaletica, espositori e applicazioni decorative.

- Dispositivi medici: il taglio laser viene utilizzato nel campo medico per realizzare parti di precisione come stent, strumenti chirurgici e impianti. Queste parti richiedono elevata precisione e bordi puliti.

- Tessile e moda: l'industria tessile utilizza i laser per tagliare tessuti e pelle, e riesce a realizzare in modo rapido e preciso disegni e motivi complessi.

- Gioielleria: l'industria della gioielleria utilizza il taglio laser per tagliare e incidere metalli preziosi e pietre preziose, consentendo di realizzare design intricati e delicati.

- Aerospaziale: nel settore aerospaziale, il taglio laser viene utilizzato per realizzare componenti leggeri e altamente resistenti con materiali avanzati, garantendo precisione e integrità strutturale.

Componenti del consumo energetico delle macchine per il taglio laser

Generatore laser

Il generatore laser, o sorgente laser, è il cuore di qualsiasi macchina per il taglio laser. Produce il raggio laser utilizzato per tagliare il materiale. Il consumo di energia del generatore laser dipende dal tipo di laser (CO2, fibra), dalla potenza in uscita del laser e dall'efficienza del sistema.

- Generatori laser a CO2: sono generalmente meno efficienti dei laser a fibra, in genere intorno a 10-20%. Ad esempio, un laser a CO2 con una potenza di uscita di 200 W potrebbe consumare circa 1-2 kW di elettricità. L'inefficienza è dovuta alla scarica richiesta per eccitare la miscela di gas CO2, nonché all'energia persa nella generazione di calore.

- Generatori laser a fibra: i generatori laser a fibra sono più efficienti, convertendo fino a 25-30% dell'energia elettrica in luce laser. Ciò significa che un generatore laser a fibra con una potenza di uscita di 4 kW potrebbe consumare solo circa 13,5-16 kW di energia elettrica. Questa maggiore efficienza significa un consumo di energia inferiore per le stesse prestazioni di taglio, rendendo i generatori laser a fibra più efficienti dal punto di vista energetico e convenienti.

Sistemi di raffreddamento

Aria condizionata

Raffreddamento ad acqua

Sistema di controllo del movimento

Il motore

Guidare

Controllore

Sistema di controllo

Arte e Scultura

Caratteristiche di sicurezza

Controllo CNC

Interfaccia utente e software

Sistemi ausiliari

Sistema di alimentazione dell'aria

Sistema di scarico e filtraggio

Fattori che influenzano il consumo energetico

Potenza laser (Wattaggio)

La potenza laser, misurata in watt (W), è uno dei fattori più importanti che influenzano il consumo energetico. La potenza in watt di un laser determina l'intensità energetica del raggio, che influisce direttamente sulla capacità della macchina di tagliare materiali diversi.

- Wattaggio più elevato: le macchine con wattaggio più elevato possono tagliare materiali più spessi e duri più velocemente. Tuttavia, consumano anche più elettricità. Ad esempio, un generatore laser da 6 kW consuma molta più energia di un generatore laser da 3 kW, soprattutto quando funziona a piena capacità.

- Adattamento della potenza all'applicazione: la potenza del laser deve essere adattata all'applicazione di taglio specifica. L'utilizzo di un laser ad alta potenza per tagliare materiali sottili può comportare un consumo di energia non necessario e può anche influire sulla precisione del taglio.

- Impostazioni di potenza variabili: alcune macchine consentono impostazioni di potenza variabili, consentendo agli operatori di regolare la potenza in base al materiale e ai requisiti di taglio. Questa flessibilità aiuta a ridurre il consumo di energia quando non sono necessari laser a piena potenza.

Tipo e spessore del materiale

- Tipo di materiale: materiali diversi assorbono e rispondono all'energia laser in modi diversi. Metalli come acciaio, alluminio e rame richiedono più potenza per tagliare rispetto a non metalli come acrilico, legno o plastica. I metalli riflettenti, in particolare, possono presentare delle sfide e spesso richiedono livelli di potenza più elevati o tipi di laser specializzati (come i laser a fibra) per tagliare in modo efficace.

- Spessore del materiale: i materiali più spessi richiedono più energia per essere tagliati perché il laser deve penetrare più in profondità nel materiale. Ad esempio, tagliare acciaio inossidabile spesso 20 mm richiederà più potenza e tempo rispetto al taglio di lamiera spessa 5 mm. I materiali più spessi potrebbero anche richiedere velocità di taglio più lente, aumentando ulteriormente il consumo di energia.

- Qualità del materiale: la qualità del materiale, come la sua purezza e la finitura superficiale, può anche influenzare l'efficienza del laser. I materiali che contengono impurità o hanno una superficie ruvida potrebbero richiedere più potenza per ottenere un taglio pulito.

Velocità e precisione di taglio

La velocità e la precisione del taglio sono strettamente correlate al consumo energetico, poiché entrambi influiscono sulla durata e sull'intensità del funzionamento del laser.

- Velocità di taglio: velocità di taglio più elevate richiedono generalmente livelli di potenza più elevati per mantenere la densità di energia richiesta per un taglio efficace. Tuttavia, il funzionamento a velocità molto elevate comporta un maggiore consumo di energia. Al contrario, velocità più basse possono ridurre il consumo di energia ma potrebbero richiedere al laser di funzionare più a lungo, bilanciando i costi energetici complessivi.

- Requisiti di precisione: il taglio ad alta precisione richiede generalmente velocità di taglio più lente per ottenere risultati dettagliati e accurati. Questa operazione più lenta aumenta il tempo attivo del generatore laser, con conseguente maggiore consumo di energia. Nelle applicazioni in cui la precisione è critica, come nella produzione di dispositivi medici o nella lavorazione complessa dei metalli, il consumo di energia potrebbe essere maggiore a causa della necessità di un controllo preciso e di un funzionamento stabile.

- Ottimizzazione: bilanciare velocità di taglio e precisione è fondamentale per ottimizzare il consumo energetico. I sistemi di controllo avanzati possono aiutare regolando dinamicamente le impostazioni di velocità e potenza in base all'attività di taglio specifica.

Uso del gas di assistenza

L'uso di gas di assistenza, come ossigeno, azoto o aria, svolge un ruolo fondamentale nel processo di taglio laser, influendo sia sulla qualità del taglio sia sul consumo energetico totale.

- Tipo di gas: la scelta del gas di assistenza influisce sulla potenza richiesta per il taglio. Ad esempio, l'ossigeno può aumentare la velocità di taglio dell'acciaio promuovendo una reazione esotermica, che può ridurre la potenza laser richiesta. Tuttavia, può anche portare a un maggiore consumo di energia nel sistema di fornitura del gas. L'azoto, utilizzato per il taglio di acciaio inossidabile e alluminio, previene l'ossidazione ma richiede più potenza laser per ottenere la stessa velocità di taglio.

- Pressione del gas: la pressione dell'alimentazione del gas influisce anche sul consumo di energia. Pressioni del gas più elevate possono migliorare la qualità e la velocità del taglio, ma aumentano l'energia richiesta dal sistema di alimentazione del gas, il che aumenta il consumo di energia totale.

- Ottimizzazione dell'uso del gas: la gestione efficace del flusso e della pressione del gas può aiutare a ridurre al minimo il consumo di energia. I sistemi automatizzati che regolano l'uso del gas in base ai parametri di taglio possono far risparmiare energia.

Ciclo di lavoro e condizioni operative

Il ciclo di lavoro e le condizioni operative di una macchina per il taglio laser hanno un impatto significativo sul consumo energetico. Il ciclo di lavoro si riferisce alla percentuale di tempo in cui la macchina funziona a piena potenza in un dato periodo.

- Ciclo di lavoro elevato: le macchine con cicli di lavoro elevati consumano più energia a causa di lunghi periodi di funzionamento ad alta intensità. Ciò è comune negli ambienti industriali, poiché le macchine per il taglio laser devono funzionare ininterrottamente per soddisfare le esigenze di produzione. Garantire che la macchina sia ben tenuta e funzioni in modo efficiente può aiutare a gestire il consumo di energia in tali situazioni.

- Uso intermittente: le macchine utilizzate in modo intermittente possono avere un consumo energetico complessivo inferiore, ma il costo energetico per unità di prodotto può essere più elevato e l'efficienza può essere ridotta a causa di frequenti avvii e arresti.

- Condizioni ambientali: l'ambiente operativo, tra cui temperatura, umidità e ventilazione, può influenzare il consumo energetico della macchina. Ad esempio, in un ambiente caldo, il sistema di raffreddamento deve lavorare di più e consumare più energia. Ambienti polverosi o scarsamente ventilati possono anche portare a una manutenzione e pulizia più frequenti, influenzando indirettamente il consumo energetico.

- Manutenzione: una manutenzione regolare della macchina per il taglio laser (compreso il generatore laser, il sistema di raffreddamento e l'ottica) garantisce che la macchina funzioni con la massima efficienza e riduce il consumo energetico non necessario.

Misure di risparmio energetico per macchine di taglio laser

Manutenzione e calibrazione regolari

Una manutenzione e una calibrazione regolari possono garantire che la tua macchina per il taglio laser funzioni al massimo dell'efficienza. Nel tempo, l'usura può causare una riduzione dell'efficienza dei componenti, il che può portare a un aumento del consumo di energia.

- Manutenzione: la manutenzione di routine include l'ispezione e la sostituzione di parti usurate, come specchi, lenti e motori, che possono degradarsi nel tempo. Assicurarsi che questi componenti siano puliti e in buone condizioni aiuta a mantenere l'efficienza della macchina e riduce l'uso non necessario di energia.

- Calibrazione: una calibrazione regolare assicura che il laser sia allineato in modo accurato e che il sistema di controllo del movimento funzioni in modo preciso. Un laser non allineato o un sistema mal calibrato possono causare un taglio inefficiente, richiedendo più potenza e tempo per ottenere i risultati desiderati.

Tecnologie di raffreddamento avanzate

I sistemi di raffreddamento possono mantenere la temperatura di esercizio ottimale di una macchina per il taglio laser, ma possono anche essere una fonte significativa di consumo energetico. L'implementazione di tecnologie di raffreddamento avanzate può ridurre questa richiesta di energia.

- Raffreddamento ad acqua con refrigeratori: le macchine per il taglio laser ad alta potenza spesso richiedono un sistema di raffreddamento ad acqua che utilizza un refrigeratore per mantenere bassa la temperatura. I refrigeratori moderni sono progettati tenendo a mente l'efficienza energetica, utilizzando cicli di refrigerazione avanzati e compressori a velocità variabile per ridurre al minimo il consumo di energia.

- Raffreddamento ad aria per laser a bassa potenza: per le macchine da taglio laser a bassa potenza, il raffreddamento ad aria può essere un'alternativa efficiente dal punto di vista energetico. Questi sistemi utilizzano l'aria ambiente per raffreddare il generatore laser, eliminando la necessità di sistemi di raffreddamento ad acqua che consumano energia. Assicurarsi che il sistema di raffreddamento ad aria sia ben ventilato e libero da ostruzioni può migliorarne ulteriormente l'efficienza.

- Sistemi di raffreddamento ibridi: alcune macchine di taglio laser avanzate utilizzano sistemi di raffreddamento ibridi che combinano raffreddamento ad aria e ad acqua. Questi sistemi regolano dinamicamente il metodo di raffreddamento in base alla potenza in uscita del generatore laser e alle condizioni operative, ottimizzando l'uso di energia.

Software di gestione dell'energia

- Monitoraggio in tempo reale: i sistemi di gestione energetica tracciano l'utilizzo di energia di vari componenti, come il generatore laser, il sistema di raffreddamento e il sistema di controllo del movimento. I dati in tempo reale consentono agli operatori di identificare le inefficienze e di regolare le impostazioni per ridurre al minimo il consumo di energia.

- Controllo automatico: il software avanzato di gestione dell'energia può regolare automaticamente le impostazioni della macchina in base ai requisiti di taglio e alle condizioni operative. Ad esempio, può ridurre la potenza del laser durante i tempi di inattività o ottimizzare il ciclo di lavoro per bilanciare la velocità di taglio e l'utilizzo di energia.

- Reporting e analisi: report e analisi dettagliate aiutano le aziende a comprendere i loro modelli di consumo energetico e a identificare opportunità di miglioramento. Analizzando le tendenze e i dati sulle prestazioni, le aziende possono implementare misure mirate di risparmio energetico.

Investire in apparecchiature a risparmio energetico

La scelta di apparecchiature a risparmio energetico può ridurre significativamente il consumo di energia della tua macchina per il taglio laser. Investire in una moderna tecnologia a risparmio energetico può farti risparmiare sui costi a lungo termine e ridurre il tuo impatto ambientale.

- Generatori laser ad alta efficienza: i moderni generatori laser a fibra sono più efficienti dal punto di vista energetico rispetto ai tradizionali generatori laser a CO2, convertendo una percentuale maggiore di energia elettrica in luce laser. L'aggiornamento a generatori laser ad alta efficienza può ridurre significativamente il consumo di energia, specialmente nelle operazioni di taglio ad alto volume.

- Motori e azionamenti ad alta efficienza: la selezione di motori e azionamenti a risparmio energetico per i sistemi di controllo del movimento può anche ridurre il consumo di energia. I servomotori con tecnologia di azionamento avanzata forniscono un controllo preciso riducendo al minimo lo spreco di energia, mentre i sistemi di azionamento più recenti possono ottimizzare la trasmissione di potenza per ridurre il consumo.

- Sistemi ausiliari a risparmio energetico: anche i sistemi ausiliari, come i sistemi di alimentazione e scarico dell'aria, possono essere ottimizzati per l'efficienza energetica. Investire in compressori d'aria a bassa potenza e alta efficienza e sistemi di filtrazione avanzati può ridurre i requisiti energetici di questi sistemi di supporto.

Ottimizzazione dei processi

L'ottimizzazione del processo di taglio laser stesso è una strategia chiave per ridurre il consumo di energia. L'ottimizzazione del processo include la regolazione dei parametri di taglio, il miglioramento della movimentazione dei materiali e la semplificazione dei flussi di lavoro per ridurre al minimo l'uso di energia.

- Parametri di taglio: la regolazione della velocità di taglio, della potenza laser e del flusso di gas di assistenza può ottimizzare l'uso di energia. Ad esempio, la riduzione della potenza laser per materiali più sottili o la regolazione della velocità di taglio per adattarla allo spessore del materiale può ridurre il consumo energetico complessivo senza sacrificare la qualità del taglio.

- Movimentazione dei materiali: una movimentazione efficiente dei materiali riduce i tempi di inattività e aumenta la produttività complessiva del processo di taglio laser. I sistemi di carico e scarico automatizzati possono ridurre al minimo i tempi di fermo e garantire che la macchina per il taglio laser funzioni al massimo dell'efficienza.

- Semplificazione del flusso di lavoro: semplificare i flussi di lavoro per ridurre i colli di bottiglia e ottimizzare l'utilizzo delle macchine può anche far risparmiare energia. Una pianificazione efficiente e un sequenziamento dei lavori possono ridurre al minimo i tempi di inattività delle macchine e garantire un uso efficiente dell'energia.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.