Introduzione alla marcatura laser

Come funziona la marcatura laser

La marcatura laser è un metodo preciso ed efficiente per marcare o incidere in modo permanente materiali utilizzando un fascio di luce concentrato, ovvero un laser. Il principio fondamentale consiste nel dirigere questo fascio laser sulla superficie di un materiale per modificarne l'aspetto o le proprietà senza contatto fisico o l'uso di inchiostri e sostanze chimiche. Ecco una ripartizione di come funziona il processo:

- Generazione laser: la macchina per marcatura laser genera un fascio di luce ad alta intensità attraverso un mezzo di guadagno, che può essere un gas, un liquido o un materiale allo stato solido. Questo fascio ha una singola lunghezza d'onda ed è altamente focalizzato.

- Beam Focusing: lenti o specchi vengono utilizzati per focalizzare il raggio laser su un punto di dimensioni molto piccole, aumentandone la densità energetica. Questa energia concentrata consente al laser di interagire efficacemente con la superficie del materiale.

- Interazione con i materiali: quando il raggio laser focalizzato colpisce il materiale, induce una reazione che dipende dalla lunghezza d'onda del laser, dalla potenza e dalle proprietà del materiale.

- Controllo computerizzato: l'intero processo è controllato da un software specializzato che dirige il movimento del raggio laser utilizzando scanner galvanometrici o sistemi CNC. Ciò consente la riproduzione precisa di design complessi, testo, codici a barre e numeri di serie.

- Processo senza contatto: poiché la marcatura laser è un metodo senza contatto, l'usura dell'attrezzatura è minima e il rischio di contaminazione o deformazione del materiale è notevolmente ridotto.

- Versatilità: i parametri laser come lunghezza d'onda, durata dell'impulso e potenza possono essere regolati per adattarsi a diversi materiali ed effetti desiderati. Ciò rende la marcatura laser adatta a un'ampia gamma di substrati, tra cui metalli, plastica, ceramica, vetro e altro ancora.

Fasi chiave del processo di marcatura laser

- Creazione del design: il design di marcatura desiderato viene creato o importato nel software di marcatura laser.

- Impostazione dei parametri: le impostazioni laser vengono configurate in base al tipo di materiale e all'effetto di marcatura richiesto.

- Posizionamento del materiale: il pezzo in lavorazione viene posizionato sul tavolo di lavoro della macchina e vengono effettuate regolazioni della messa a fuoco per garantire un'interazione laser ottimale.

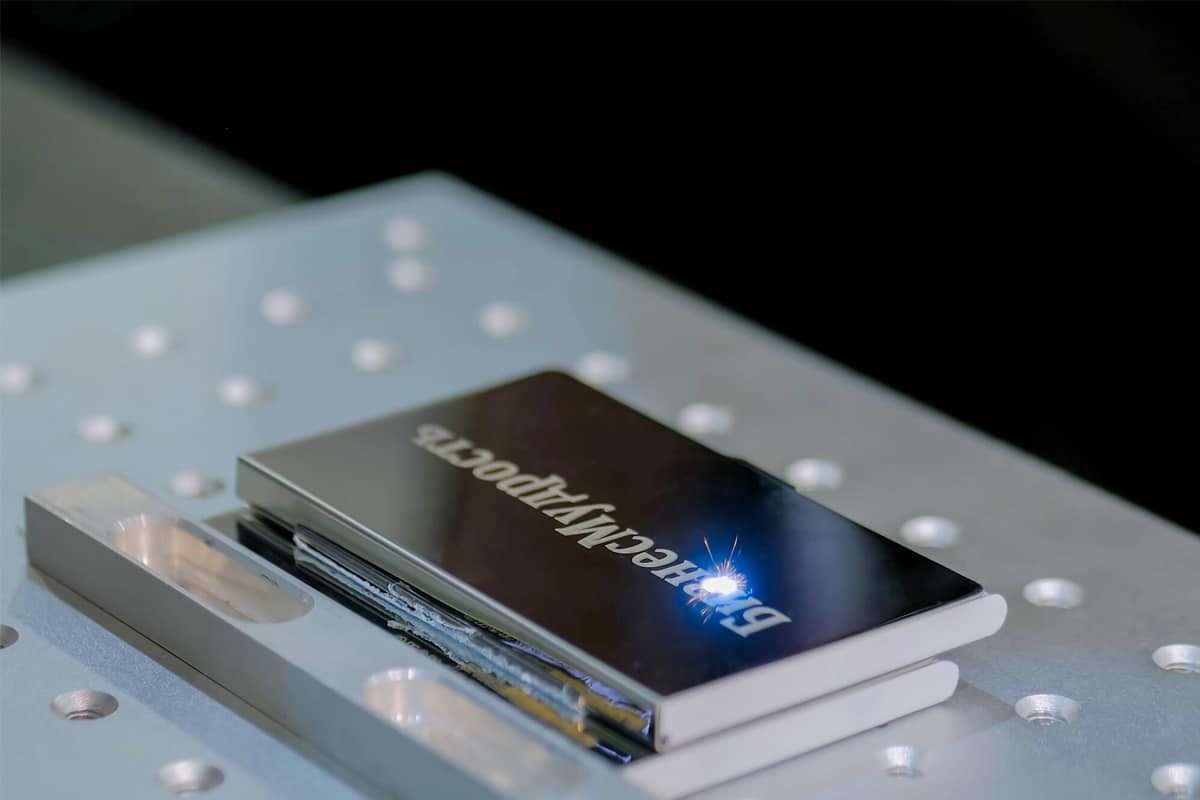

- Esecuzione della marcatura: la macchina per marcatura laser esegue il processo di marcatura secondo il progetto programmato.

- Controllo qualità: il pezzo finito viene ispezionato per verificare la qualità, la precisione e la durata del marchio.

Tipi di tecnologia di marcatura laser

La marcatura laser comprende una gamma di tecniche che alterano l'aspetto o le proprietà della superficie di un materiale utilizzando un raggio laser focalizzato. Ogni metodo offre vantaggi unici ed è adatto a diverse applicazioni e materiali. Di seguito sono riportati i principali tipi di tecnologie di marcatura laser:

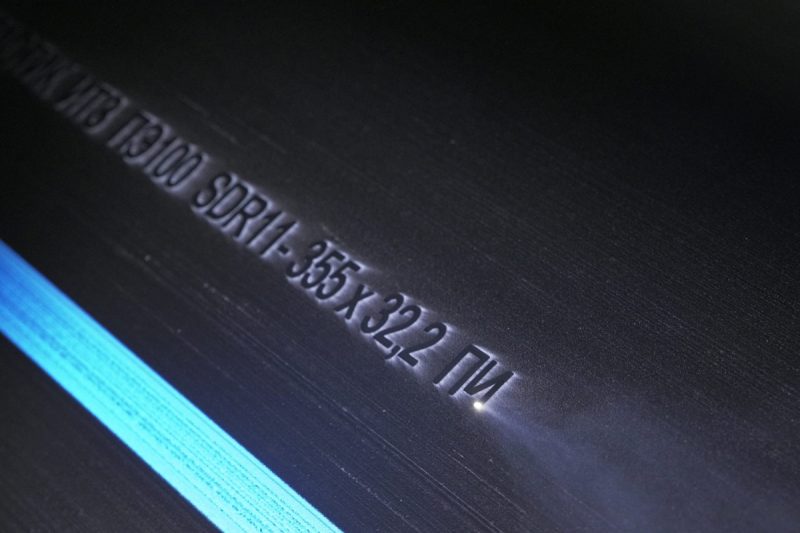

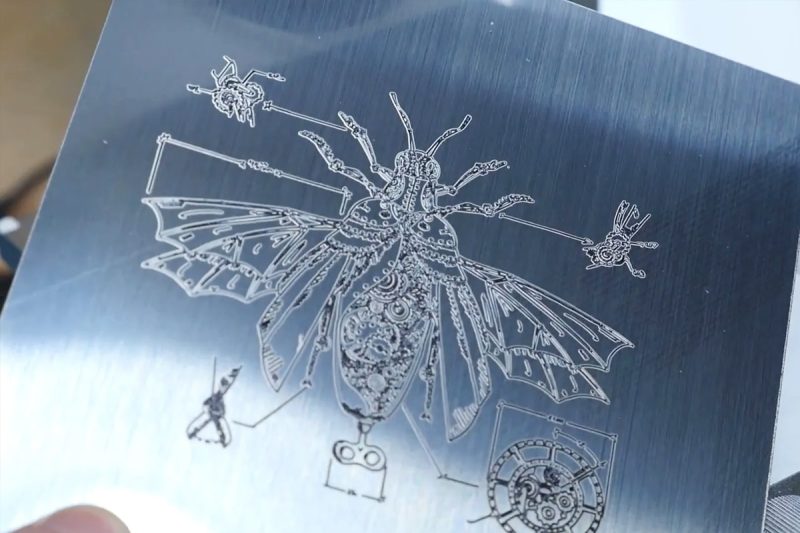

- Incisione laser: l'incisione laser è un processo in cui il raggio laser rimuove materiale dalla superficie per creare una cavità che rivela un'immagine o un testo. Il laser vaporizza il materiale a una profondità specificata, creando un segno profondo e permanente. Questo metodo è ideale per produrre segni durevoli che siano resistenti all'usura. L'incisione laser è comunemente utilizzata su metalli, plastica, legno e vetro.

- Incisione laser: l'incisione laser è un sottoinsieme dell'incisione laser che fonde la superficie del materiale per creare un segno in rilievo. Il calore del laser fa sì che il materiale si espanda leggermente, formando una protuberanza sulla superficie. Questa tecnica richiede meno energia dell'incisione ed è adatta per la marcatura di metalli, ceramiche e polimeri. L'incisione laser è spesso utilizzata per aggiungere codici a barre, numeri di serie e loghi ai prodotti.

- Ricottura laser: la ricottura laser è utilizzata principalmente su metalli come acciaio inossidabile e titanio. In questo processo, il laser riscalda il metallo al di sotto del suo punto di fusione, causando ossidazione e un cambiamento nel colore del materiale. Il risultato è una marcatura liscia e ad alto contrasto senza alcuna interruzione della superficie. La ricottura laser è ideale per applicazioni che richiedono marcature resistenti alla corrosione, come dispositivi medici e strumenti chirurgici.

- Ablazione laser: l'ablazione laser comporta la rimozione di strati di materiale da un substrato tramite irradiazione con un raggio laser. Questo processo può rimuovere con precisione rivestimenti, vernici o altri trattamenti superficiali senza danneggiare il materiale sottostante. L'ablazione laser è comunemente utilizzata in settori come l'elettronica per la produzione di circuiti stampati e il settore automobilistico per la rimozione di strati di vernice.

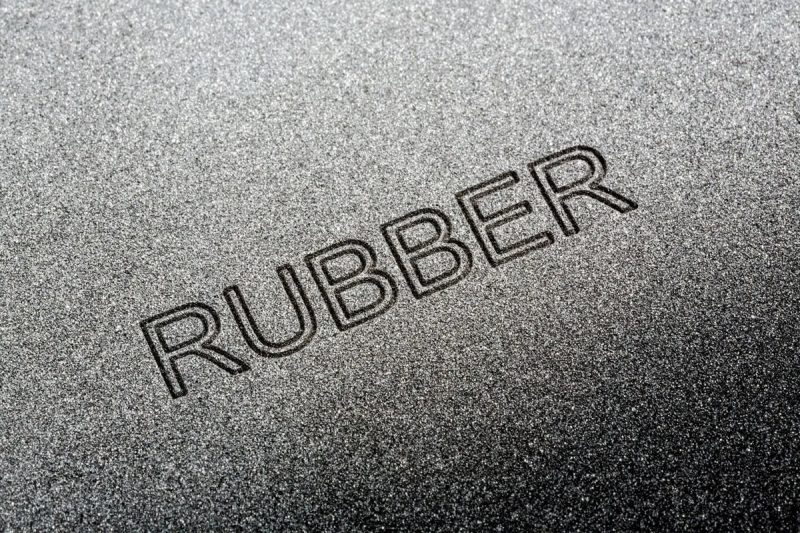

- Schiuma: la schiuma è una tecnica di marcatura laser utilizzata principalmente su materie plastiche e alcuni metalli. Il laser fonde il materiale, creando bolle di gas che rimangono intrappolate quando il materiale si raffredda. Ciò si traduce in segni in rilievo di colore più chiaro rispetto al materiale circostante. La schiuma fornisce marcature ad alto contrasto su superfici scure ed è spesso utilizzata per scopi estetici o per aggiungere informazioni funzionali ai componenti in plastica.

- Carbonizzazione: la carbonizzazione utilizza il laser per riscaldare materiali organici come legno, carta o pelle, facendoli scurire a causa della formazione di carbonio. Il processo produce segni scuri e ad alto contrasto che risaltano su sfondi più chiari. La carbonizzazione è ampiamente utilizzata per incisioni decorative, regali personalizzati e marchi su materiali organici.

- Rimozione (rimozione laser): nota anche come stripping laser, questa tecnica prevede l'uso del laser per rimuovere uno strato superiore di materiale o rivestimento, rivelando un materiale o un colore sottostante diverso. La rimozione è efficace per marcare alluminio anodizzato, metalli rivestiti e superfici verniciate. Crea segni chiari e ad alto contrasto senza compromettere l'integrità del materiale di base.

- Scolorimento: lo scolorimento è un metodo di marcatura laser in cui il laser induce una reazione chimica o un cambiamento strutturale nel materiale, determinando un cambiamento di colore senza incidere o corrodere la superficie. Questa tecnica è particolarmente utile per le materie plastiche, in cui il laser può produrre segni scuri o chiari a seconda della composizione del materiale. Lo scolorimento è ideale per applicazioni che richiedono marcature ad alto contrasto senza alterare la consistenza del materiale.

Tipi di macchine per marcatura laser

Macchina per marcatura laser a fibra

Applicazioni

- Materiali: metalli (acciaio, alluminio, rame, oro, argento), plastica dura e alcune ceramiche.

- Settori: aerospaziale, automobilistico, elettronica, dispositivi medici, gioielleria e utensili.

Vantaggi

- Elevata precisione: in grado di produrre marcature fini e dettagliate con un'eccellente risoluzione.

- Durata: i segni sono permanenti e resistenti all'usura, al calore e alle sostanze chimiche.

- Efficienza: le elevate velocità di marcatura aumentano la produttività.

- Bassa manutenzione: il design a stato solido con un numero minimo di parti mobili garantisce una lunga durata.

Caratteristiche

- Processo senza contatto: previene sollecitazioni meccaniche o danni al pezzo in lavorazione.

- Versatilità: adatto a varie tecniche di marcatura, tra cui incisione, ricottura e acquaforte.

- Integrazione: facilmente integrabile nelle linee di produzione esistenti per la marcatura automatizzata.

Macchina per marcatura laser CO2

Applicazioni

- Materiali: legno, vetro, carta, pelle, plastica, tessuti, gomma e acrilici.

- Settori: imballaggio, tessile, lavorazione del legno, artigianato e pubblicità.

Vantaggi

- Versatilità: in grado di marcare, incidere e tagliare un'ampia gamma di materiali non metallici.

- Conveniente: investimento iniziale generalmente inferiore rispetto ad altri tipi di laser.

- Marchi di qualità: producono marcature pulite e precise senza contatto fisico.

- Versatilità: in grado di marcare, incidere e tagliare un'ampia gamma di materiali non metallici.

- Conveniente: investimento iniziale generalmente inferiore rispetto ad altri tipi di laser.

- Marchi di qualità: producono marcature pulite e precise senza contatto fisico.

Caratteristiche

- Potenza regolabile: consente di controllare profondità e intensità per vari materiali.

- Ampia area di lavoro: adatta per la lavorazione di pezzi di grandi dimensioni.

- Semplicità d'uso: utilizzo semplice con interfacce software intuitive.

Macchina per marcatura laser UV

Applicazioni

- Materiali: Materiali sensibili al calore come vetro, alcuni tipi di plastica, wafer di silicio, ceramiche e metalli sottili.

- Settori: elettronica, produzione di semiconduttori, dispositivi medici, prodotti farmaceutici e confezionamento di cosmetici.

Vantaggi

- Marcatura a freddo: riduce il rischio di danni o deformazioni del materiale grazie alla minima generazione di calore.

- Alta precisione: ideale per la micromarcatura con dettagli estremamente fini e caratteri di piccole dimensioni.

- Contrasto eccellente: produce segni chiari e leggibili, anche su materiali trasparenti o traslucidi.

Caratteristiche

- Senza contatto e senza danni: preserva l'integrità dei materiali delicati e sensibili.

- Elevato tasso di assorbimento: la luce UV viene assorbita in modo efficiente da un'ampia varietà di materiali.

- Capacità di microlavorazione: adatta per progetti intricati e modelli complessi.

Materiali adatti per la marcatura laser

Metalli

Metalli comuni

- Acciaio inossidabile

- Alluminio

- Ottone

- Rame

- Titanio

- Oro e argento

- Leghe

Applicazioni

- Numeri di serie e codici a barre per la tracciabilità

- Loghi e marchi

- Identificazione dei componenti

- Incisioni decorative

Tecniche utilizzate

- Incisione laser: rimuove il materiale per creare segni profondi e duraturi.

- Ricottura laser: modifica il colore della superficie del metallo senza inciderlo.

- Incisione laser: fonde la superficie formando segni in rilievo.

- Migrazione del carbonio: scurisce il metallo portando il carbonio in superficie.

Vantaggi

- Durata: i marchi sono resistenti all'usura, al calore e alla corrosione.

- Precisione: marcature ad alta risoluzione adatte a componenti di piccole dimensioni.

- Processo senza contatto: preserva l'integrità delle parti delicate.

Plastica

Plastica comune

- addominali

- Policarbonato

- Polietilene

- Polipropilene

- PVC

- Acrilico

Applicazioni

- Tastiere e pulsanti

- Alloggiamenti elettronici

- Strumenti medici

- Imballaggio ed etichettatura

Tecniche utilizzate

- Formazione di schiuma: crea segni in rilievo, di colore più chiaro.

- Carbonizzazione: produce macchie scure riscaldando la plastica.

- Cambiamento di colore (scolorimento): altera la struttura molecolare per ottenere contrasto.

- Incisione laser: fonde la superficie creando marcature in rilievo.

Vantaggi

- Segni ad alto contrasto: migliorano la leggibilità senza inchiostri aggiuntivi.

- Personalizzazione: si adatta facilmente a progetti complessi e dati variabili.

- Efficienza: Adatto per produzioni ad alto volume con tempi di lavorazione rapidi.

Legna

Boschi comuni

- Acero

- Quercia

- Ciliegia

- Noce

- Compensato

- MDF (pannelli di fibra a media densità)

Applicazioni

- Personalizzazione dei mobili

- Oggetti decorativi e opere d'arte

- Strumenti musicali

- Casse e pallet per imballaggio

Tecniche utilizzate

- Incisione laser: rimuove il materiale per ottenere segni profondi e strutturati.

- Carbonizzazione: scurisce la superficie del legno per creare contrasto.

Vantaggi

- Qualità estetica: produce disegni complessi con un elevato livello di dettaglio.

- Versatilità: adatto a vari tipi di legno e materiali compositi.

- Rispetto per l'ambiente: elimina la necessità di prodotti chimici o inchiostri.

Ceramica

Ceramica comune

- Piastrelle di ceramica

- Porcellana

- Ceramiche tecniche utilizzate in elettronica e aerospaziale

Applicazioni

- Branding e loghi su piastrelle

- Identificazione dei componenti nei dispositivi elettronici

- Marcatura degli impianti medici

Tecniche utilizzate

- Incisione laser: crea segni poco profondi fondendo la superficie.

- Ablazione laser: rimuove gli strati sottili per ottenere marcature precise.

- Scolorimento: cambia il colore senza alterare la consistenza della superficie.

Vantaggi

- Segni permanenti: resistenti alle alte temperature e all'abrasione.

- Processo pulito: genera residui o polvere minimi.

- Precisione: consente marcature dettagliate su forme piccole o complesse.

Bicchiere

Applicazioni

- Bottiglie e Bicchieri

- Attrezzatura da laboratorio

- Componenti in vetro per auto

- Articoli decorativi e premi

Tecniche utilizzate

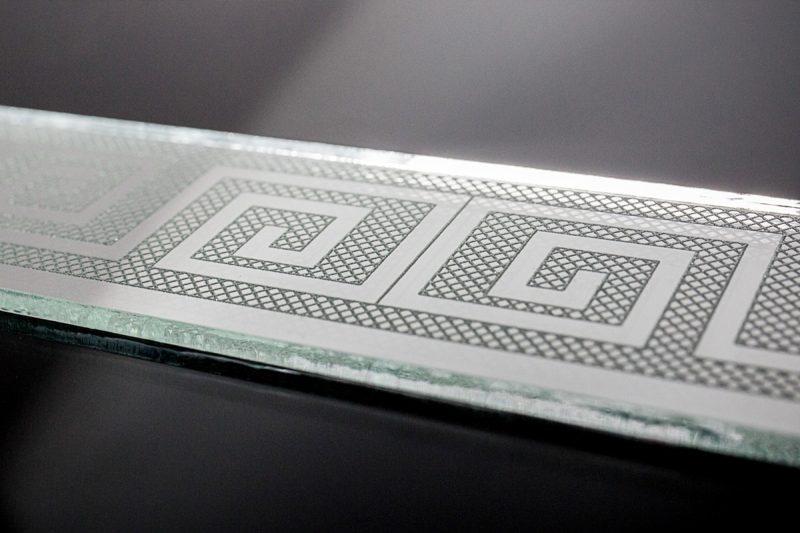

- Incisione laser: incide la superficie creando segni satinati.

- Marcatura laser interna: crea segni all'interno del vetro senza alterarne la superficie.

- Incisione laser: rimuove il materiale per ottenere segni più profondi.

Vantaggi

- Processo senza contatto: riduce il rischio di crepe o danni.

- Personalizzazione: ideale per disegni complessi, loghi e testi.

- Resistenza: i marchi sono resistenti agli agenti chimici e ai fattori ambientali.

Vantaggi della marcatura laser

Precisione e accuratezza

La marcatura laser fornisce una precisione e un'accuratezza eccezionali, consentendo la creazione di marcature ad alta risoluzione con dettagli intricati. Il raggio laser focalizzato può produrre linee estremamente sottili e motivi complessi che sono chiari e leggibili, anche su oggetti piccoli o di forma irregolare.

- Alta risoluzione: in grado di marcare con precisione micrometrica.

- Coerenza: garantisce uniformità nelle grandi tirature di produzione.

- Progetti complessi: consentono di inserire grafica, loghi e testo dettagliati.

Permanenza

La marcatura laser produce segni permanenti resistenti all'usura, al calore, alle sostanze chimiche e ad altri fattori ambientali. Questa durevolezza assicura che informazioni critiche come numeri di serie, codici a barre e loghi rimangano intatti per tutto il ciclo di vita del prodotto.

- Resistenza all'usura: i segni non sbiadiscono né si erodono nel tempo.

- Resistenza chimica: resiste all'esposizione ad acidi, solventi e altre sostanze corrosive.

- Resistenza al calore: mantiene l'integrità anche in condizioni di alte temperature.

Processo senza contatto

La marcatura laser è un metodo senza contatto, il che significa che il raggio laser interagisce con il materiale senza alcun contatto fisico.

- Integrità del materiale: riduce il rischio di danneggiare o deformare il pezzo in lavorazione.

- Nessuna usura degli utensili: elimina l'usura meccanica delle attrezzature.

- Processo pulito: riduce al minimo la contaminazione poiché non c'è contatto diretto.

Ad alta velocità

I sistemi di marcatura laser operano ad alta velocità, migliorando significativamente l'efficienza produttiva. Possono applicare rapidamente marcature complesse senza sacrificare la qualità.

- Elaborazione rapida: in grado di marcare centinaia di caratteri al secondo.

- Tempi di inattività ridotti: aumenta la produttività e riduce al minimo i colli di bottiglia.

- Compatibile con l'automazione: facilmente integrabile in linee di produzione automatizzate.

Rispetto dell'ambiente

La marcatura laser è una tecnologia ecologica che riduce l'impatto ambientale.

- Nessun materiale di consumo: elimina la necessità di inchiostri, prodotti chimici o solventi.

- Efficienza energetica: i laser moderni consumano meno energia rispetto ai metodi tradizionali.

- Rifiuti minimi: genera quantità trascurabili di rifiuti o inquinanti.

Versatilità

La marcatura laser è estremamente versatile e si adatta a un'ampia gamma di materiali e applicazioni.

- Compatibilità con i materiali: efficace su metalli, plastica, legno, ceramica, vetro e altro ancora.

- Varie tecniche: supporta incisione, acquaforte, ricottura, ablazione, formazione di schiuma e scolorimento.

- Personalizzazione: facilmente adattabile a diverse profondità, dimensioni e stili di marcatura.

Efficacia dei costi

Sebbene non sia elencato esplicitamente, è importante notare che la marcatura laser offre notevoli vantaggi in termini di costi.

- Costi operativi ridotti: riduzione della necessità di materiali di consumo e manutenzione.

- Lunga durata: apparecchiature durevoli con vita operativa estesa.

- Costi di manodopera ridotti: le funzionalità di automazione riducono la necessità di interventi manuali.

Fattori che influenzano la qualità della marcatura laser

Proprietà dei materiali

Le caratteristiche del materiale da marcare svolgono un ruolo cruciale nella qualità della marcatura laser. Materiali diversi interagiscono con l'energia laser in vari modi a causa delle loro proprietà fisiche e chimiche.

- Tasso di assorbimento: i materiali assorbono le lunghezze d'onda laser in modo diverso. Metalli, plastica, legno, ceramica e vetro hanno spettri di assorbimento unici. L'abbinamento del tipo di laser (fibra, CO₂, UV) al materiale garantisce un assorbimento di energia efficiente e una qualità di marcatura ottimale.

- Conduttività termica: i materiali con elevata conduttività termica, come i metalli, dissipano rapidamente il calore, il che può influire sulla profondità e sul contrasto della marcatura. La regolazione della potenza e della velocità del laser può compensare queste differenze.

- Riflettività: i materiali altamente riflettenti, come alluminio o rame, possono riflettere una porzione significativa dell'energia laser, riducendo l'efficienza della marcatura. I trattamenti superficiali o l'uso di laser con lunghezze d'onda appropriate possono attenuare questo problema.

- Composizione del materiale: additivi, rivestimenti o leghe nel materiale possono influenzare il modo in cui reagisce all'energia laser. Ad esempio, alcune plastiche contengono additivi che migliorano l'assorbimento laser, con conseguente migliore contrasto e chiarezza.

- Condizioni della superficie: la pulizia, la ruvidità e la finitura della superficie del materiale possono influire sulla qualità della marcatura. Contaminanti come olio, polvere o ruggine possono ostacolare l'interazione del laser con il materiale. La pre-pulizia della superficie assicura risultati coerenti.

Parametri laser

La regolazione delle impostazioni del laser può aiutare a ottenere la qualità di marcatura desiderata. I parametri laser determinano il modo in cui il laser interagisce con il materiale.

- Potenza laser: una potenza maggiore aumenta l'energia erogata al materiale, influenzando la profondità e la velocità di marcatura. Tuttavia, una potenza eccessiva può causare una fusione o danni indesiderati.

- Frequenza e durata degli impulsi: la frequenza e la durata degli impulsi laser influenzano l'apporto di calore e la precisione della marcatura. Impulsi più brevi con frequenze più elevate possono produrre dettagli più fini senza surriscaldare il materiale.

- Velocità di scansione: la velocità a cui il raggio laser si muove attraverso il materiale influenza il tempo di esposizione. Velocità più basse consentono un maggiore assorbimento di energia, con conseguenti segni più profondi, mentre velocità più elevate producono segni più superficiali.

- Qualità del raggio (valore M²): un laser con una qualità del raggio più elevata può essere focalizzato su uno spot più piccolo, consentendo marcature più fini e precise.

- Lunghezza d'onda: diverse lunghezze d'onda laser vengono assorbite in modo diverso dai materiali. La selezione della lunghezza d'onda corretta (ad esempio, 1064 nm per i laser a fibra, 10,6 μm per i laser CO₂, 355 nm per i laser UV) garantisce una marcatura efficiente.

Messa a fuoco e allineamento

La corretta messa a fuoco e l'allineamento del raggio laser contribuiscono a ottenere una marcatura chiara e precisa.

- Posizione di messa a fuoco: il laser deve essere correttamente messo a fuoco sulla superficie del materiale per massimizzare la densità di energia. Un raggio fuori fuoco comporta una densità di potenza ridotta e marcature sfocate.

- Spot Size: il diametro del raggio laser nel punto focale determina la risoluzione della marcatura. Uno spot size più piccolo consente un dettaglio maggiore ma richiede una messa a fuoco precisa.

- Allineamento del raggio: il disallineamento dei componenti ottici può causare distorsioni o incongruenze nel modello di marcatura. Una manutenzione e una calibrazione regolari assicurano che il raggio laser sia allineato correttamente.

- Posizionamento del pezzo: il materiale deve essere posizionato con precisione rispetto al laser. Le variazioni di distanza possono influire sulla messa a fuoco e sulla coerenza della marcatura, specialmente su superfici curve o irregolari.

Condizioni ambientali

I fattori ambientali nell'area di lavoro possono influenzare la qualità della marcatura laser.

- Temperatura: le temperature estreme possono influire sia sul sistema laser che sul materiale. Le alte temperature possono alterare le proprietà del materiale, mentre le basse temperature possono influire sulle prestazioni del laser. È consigliabile mantenere una temperatura ambiente stabile.

- Umidità: un'umidità eccessiva può causare condensa sui componenti ottici o sulla superficie del materiale, interrompendo il raggio laser e causando marcature non uniformi.

- Polvere e contaminanti: il particolato presente nell'aria può depositarsi su lenti, specchi o sul materiale, disperdendo il raggio laser e riducendo la qualità della marcatura. Un ambiente pulito riduce al minimo questo rischio.

- Vibrazione: le vibrazioni esterne provenienti da macchinari o movimenti nelle vicinanze possono causare disallineamenti o movimenti del laser o del pezzo in lavorazione, con conseguenti marcature distorte. Le misure di isolamento dalle vibrazioni possono aiutare a mantenere la stabilità.

Come scegliere la giusta macchina per marcatura laser

Identificare il materiale da contrassegnare

Conoscere il materiale che si intende marcare è il primo passo per scegliere la macchina giusta.

- Metalli: per la marcatura di metalli quali acciaio inossidabile, alluminio, ottone e titanio, una macchina per marcatura laser a fibra è la soluzione ideale, grazie alla sua elevata efficienza e precisione con i materiali metallici.

- Non metalli: se si intende marcare materiali non metallici come legno, vetro, ceramica, tessuti o alcune plastiche, una macchina per marcatura laser CO2 è più adatta perché ha una lunghezza d'onda maggiore, che viene meglio assorbita dai materiali organici.

- Materiali sensibili al calore: per materiali sensibili al calore, come alcune plastiche, componenti elettronici o dispositivi medici, una macchina per marcatura laser UV è la scelta migliore. Il suo processo di "marcatura a freddo" riduce al minimo lo stress termico, prevenendo danni al materiale.

Determina i requisiti della tua applicazione

Considerare le esigenze specifiche della propria applicazione di marcatura.

- Profondità e tipo di marcatura: decidi se desideri un'incisione profonda, un'incisione superficiale, una ricottura o una marcatura con cambio di colore.

- Precisione e dettaglio: per applicazioni che richiedono elevata precisione e dettagli intricati, come la micromarcatura o progetti complessi, scegliete una macchina con un'eccellente qualità del raggio e dimensioni dello spot ridotte.

- Velocità di marcatura: se hai esigenze di produzione ad alto volume, scegli una macchina in grado di marcare ad alta velocità senza compromettere la qualità.

- Contrasto e leggibilità: assicurarsi che la macchina possa produrre marcature con il contrasto desiderato, particolarmente importante per codici a barre e codici QR che devono essere facilmente scansionati.

Valutare le specifiche della macchina

Rivedi le specifiche tecniche per assicurarti che siano in linea con i tuoi requisiti.

- Potenza laser: i laser di potenza più elevata possono marcare più in profondità e più velocemente, ma potrebbero non essere necessari per alcune applicazioni. Adatta la potenza laser alle tue esigenze specifiche.

- Dimensioni dell'area di lavoro: assicurarsi che il tavolo di lavoro o l'area di marcatura della macchina siano adatti alle dimensioni dei componenti.

- Ingombro della macchina: considera lo spazio disponibile nella tua struttura e scegli una macchina che si adatti comodamente.

- Sistema di raffreddamento: le macchine possono usare raffreddamento ad aria o ad acqua. I sistemi raffreddati ad aria sono solitamente più compatti e richiedono meno manutenzione.

Considerare i sistemi software e di controllo

L'interfaccia software gioca un ruolo importante nella semplicità d'uso.

- Interfaccia intuitiva: cerca un software intuitivo e facile da imparare, che riduca i tempi di formazione per gli operatori.

- Compatibilità: assicurati che il software supporti vari formati di file (ad esempio DXF, PLT, AI) e possa integrarsi con i sistemi esistenti.

- Caratteristiche: funzionalità avanzate come il monitoraggio in tempo reale, la generazione di codici a barre e la serializzazione possono aumentare la produttività.

Valutare la qualità e l'affidabilità

Investire in una macchina di alta qualità garantisce prestazioni e durata a lungo termine.

- Qualità costruttiva: le macchine costruite con materiali e componenti di alta qualità offriranno maggiore longevità e stabilità.

- Durata della sorgente laser: controlla le ore operative previste per la sorgente laser. I laser a fibra solitamente offrono durate maggiori (fino a 100.000 ore).

- Garanzia e assistenza: una garanzia completa e un'assistenza clienti reattiva sono indicatori di un produttore affidabile.

Considerare i costi e il budget

Bilancia il tuo budget con le funzionalità e le capacità di cui hai bisogno.

- Investimento iniziale: sebbene sia importante restare nei limiti del budget, bisogna considerare il costo totale di proprietà, inclusi i costi di manutenzione e operativi.

- Costi operativi: valutare il consumo energetico, i materiali di consumo (se presenti) e i potenziali costi di fermo.

- Ritorno sull'investimento: una macchina più costosa, con maggiore efficienza e minore manutenzione, può offrire un valore migliore a lungo termine.

Esaminare il supporto e il servizio post-vendita

Un supporto affidabile è essenziale per garantire operazioni senza interruzioni.

- Supporto tecnico: assicurarsi che il produttore fornisca un'assistenza tecnica rapida ed efficace.

- Formazione e installazione: cercate aziende che offrano programmi di formazione completi e supporto durante l'installazione.

- Disponibilità di pezzi di ricambio: l'accesso rapido ai pezzi di ricambio riduce al minimo i tempi di fermo in caso di riparazioni.

Garantire la conformità con gli standard di sicurezza e normativi

Il rispetto degli standard del settore è fondamentale per motivi legali e di sicurezza.

- Dispositivi di sicurezza: le macchine devono essere dotate di involucri di sicurezza e funzioni di arresto di emergenza, nonché essere conformi alle normative sulla sicurezza laser.

- Certificazioni: verificare la presenza di certificazioni quali CE, FDA o altre approvazioni specifiche del settore.

Pianificare le esigenze future

Considerare la scalabilità e l'adattabilità della macchina.

- Modularità: le macchine che consentono aggiornamenti o modifiche possono adattarsi alle mutevoli esigenze.

- Versatilità: una macchina in grado di gestire più materiali o applicazioni offre maggiore flessibilità.

Scegliere la macchina per marcatura laser giusta comporta un'attenta considerazione dei materiali, dei requisiti applicativi, delle specifiche della macchina e delle esigenze operative a lungo termine. Valutando questi fattori e collaborando con un produttore affidabile come AccTek Laser, puoi selezionare una macchina che migliora le tue capacità di produzione, garantisce marcature di alta qualità e supporta la crescita della tua attività.

Prendendo una decisione informata, trarrai vantaggio dall'efficienza e dai vantaggi offerti dalla tecnologia di marcatura laser, posizionando la tua attività verso il successo in un mercato competitivo.

Riepilogo

Ottieni soluzioni laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.