La saldatura laser è un processo preciso che prevede l'applicazione mirata di un raggio laser per unire i materiali tramite calore. I fondamenti della saldatura laser ruotano attorno a quattro fasi chiave: emissione del raggio laser, assorbimento di energia, fusione e solidificazione. Ogni fase svolge un ruolo cruciale nel garantire il successo della saldatura e nel raggiungere la resistenza e la qualità desiderate.

Il processo inizia con l'emissione di un raggio laser altamente concentrato da una sorgente laser. Il raggio laser è un flusso di particelle di luce (fotoni) che sono strettamente focalizzate in una piccola area, generando un'immensa quantità di energia. Questo raggio può essere diretto verso punti specifici sui materiali da saldare con grande precisione, consentendo un apporto di calore controllato e un impatto minimo sulle aree circostanti. Il tipo di laser utilizzato, che sia a fibra o a CO2, dipende dal materiale e dal risultato desiderato.

Una volta che il raggio laser colpisce la superficie del materiale, l'energia della luce viene assorbita dal metallo o dal termoplastico. Questo assorbimento di energia provoca un rapido aumento della temperatura del materiale. L'efficienza dell'assorbimento di energia varia in base al tipo di materiale e alla lunghezza d'onda del laser. Metalli come acciaio inossidabile, alluminio e titanio assorbono efficacemente l'energia laser, rendendoli candidati ideali per la saldatura laser. Un controllo adeguato di questa fase può evitare il surriscaldamento o il sottoriscaldamento del materiale.

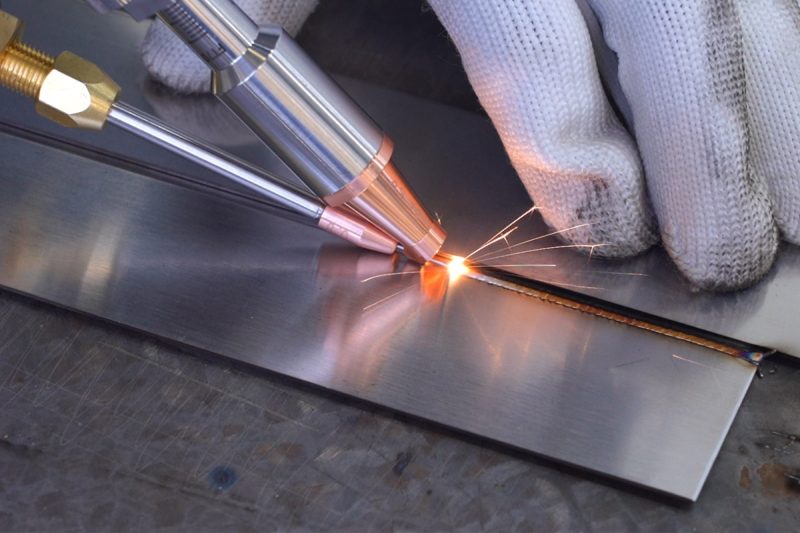

Quando il materiale assorbe l'energia laser, inizia a fondersi nel punto preciso in cui è focalizzato il raggio. La fusione crea una pozza di materiale fuso, nota come pozza di saldatura, che costituisce la base della saldatura. La profondità e la larghezza di questa pozza di saldatura sono controllate regolando la potenza, la velocità e la messa a fuoco del laser. Questa fase è fondamentale per garantire che i due materiali da unire si fondano completamente, creando una saldatura forte e uniforme. La natura localizzata della saldatura laser assicura che solo l'area desiderata venga fusa, riducendo al minimo la distorsione o il danno al materiale circostante.

Una volta che il laser si allontana dall'area saldata, il materiale fuso inizia a raffreddarsi e solidificarsi. Durante la solidificazione, le parti fuse dei due materiali si fondono, formando un legame solido e durevole. Il processo di raffreddamento deve essere controllato per prevenire difetti come crepe o porosità nella saldatura. Un raffreddamento rapido, spesso aiutato dall'ambiente o da sistemi di raffreddamento esterni, aiuta a mantenere l'integrità della saldatura e garantisce che il giunto finale sia forte, pulito e privo di difetti.

Queste quattro fasi (emissione del raggio laser, assorbimento di energia, fusione e solidificazione) costituiscono il nucleo del processo di saldatura laser. Controllando ogni fase con precisione, la saldatura laser può produrre saldature affidabili e di alta qualità, ampiamente utilizzate in tutti i settori.

La saldatura laser è un processo altamente preciso che utilizza un fascio di luce concentrato per unire i materiali. A seconda del tipo di materiale, dello spessore e della profondità di penetrazione della saldatura desiderata, la saldatura laser funziona in diverse modalità: modalità di conduzione, modalità Transition Keyhole e modalità di penetrazione (Keyhole). Ogni modalità serve applicazioni specifiche e offre vantaggi distinti.

In modalità conduzione, il laser riscalda la superficie del materiale senza penetrare in profondità. L'energia laser viene assorbita dallo strato superficiale, causando una fusione localizzata. Il calore si diffonde principalmente attraverso la conduzione termica nel materiale. La modalità conduzione è in genere utilizzata per materiali sottili o quando è richiesto un controllo preciso dell'apporto di calore. Produce saldature superficiali con un aspetto liscio, rendendolo ideale per applicazioni estetiche o delicate in cui la finitura superficiale è importante e la penetrazione profonda non è necessaria. La saldatura in modalità conduzione di solito funziona a impostazioni di potenza inferiori.

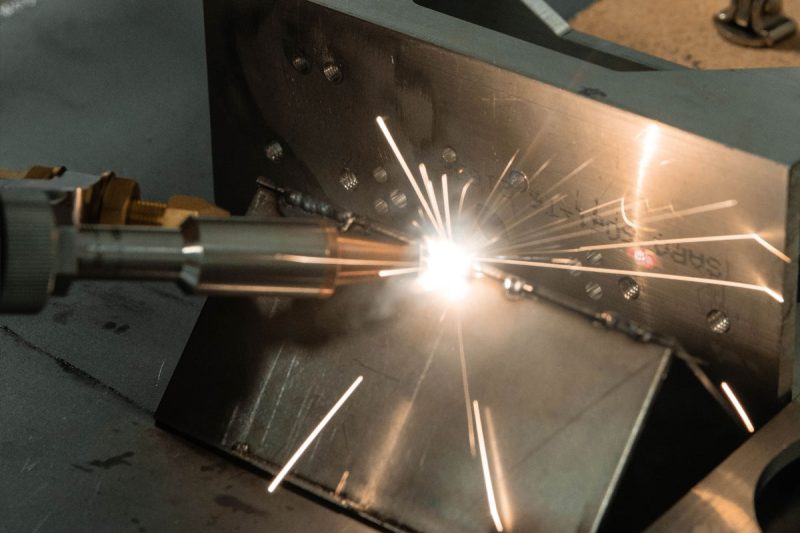

La modalità keyhole di transizione si verifica quando il processo di saldatura passa dalla modalità di conduzione alla modalità di penetrazione completa del keyhole. In questa fase intermedia, la potenza del laser è sufficiente a creare una piccola depressione o un keyhole nel materiale, ma non penetra ancora completamente il materiale come nella modalità keyhole. Questa modalità si verifica spesso quando si saldano materiali di medio spessore o quando si aumenta gradualmente la potenza del laser durante il processo di saldatura. La modalità keyhole di transizione fornisce una maggiore penetrazione rispetto alla modalità di conduzione, mantenendo comunque una finitura superficiale relativamente liscia.

La modalità di penetrazione, spesso definita modalità keyhole, è utilizzata per la saldatura profonda di materiali spessi. In questa modalità, il raggio laser genera abbastanza calore da vaporizzare il materiale nel punto focale, creando una cavità o "keyhole". Questo keyhole è circondato da materiale fuso e, mentre il laser si muove, il metallo fuso si solidifica dietro di esso, formando una saldatura profonda. La modalità keyhole consente la penetrazione completa di materiali spessi ed è comunemente utilizzata in applicazioni pesanti come l'industria automobilistica, aerospaziale e cantieristica navale, dove sono richieste saldature forti e profonde. Questa modalità funziona a livelli di potenza laser elevati ed è altamente efficiente per unire metalli spessi.

Ognuna di queste modalità fornisce diversi livelli di penetrazione e finitura superficiale, rendendo la saldatura laser versatile per un'ampia gamma di applicazioni. La selezione della modalità dipende da fattori quali lo spessore del materiale, il tipo di materiale e la resistenza e l'aspetto desiderati della saldatura.

La saldatura laser offre una serie di vantaggi che la rendono una scelta ideale per vari settori, in particolare quelli che richiedono precisione, velocità e impatto minimo sui materiali da saldare. I seguenti vantaggi evidenziano perché la saldatura laser è un metodo preferito in molti processi di produzione:

Uno dei maggiori vantaggi della saldatura laser è la sua precisione. Il raggio laser altamente focalizzato consente un controllo esatto sul processo di saldatura, consentendo la creazione di saldature fini e dettagliate con elevata accuratezza. Questo livello di controllo è particolarmente utile per applicazioni in settori come l'elettronica, i dispositivi medici e l'aerospaziale, dove la precisione è fondamentale. La capacità di dirigere il raggio laser con tale precisione significa meno spreco di materiale e una ridotta necessità di lavorazione post-saldatura.

A differenza dei metodi di saldatura tradizionali, la saldatura laser produce minime zone termicamente alterate (HAZ). La natura concentrata del raggio laser consente al processo di saldatura di avvenire con un riscaldamento molto localizzato, il che significa che il materiale circostante rimane in gran parte inalterato. Ciò riduce il rischio di distorsione termica e degradazione del materiale, garantendo l'integrità strutturale della saldatura e del materiale. Ciò è particolarmente importante per materiali sottili o sensibili al calore, che potrebbero deformarsi o essere danneggiati dal calore eccessivo nei processi di saldatura convenzionali.

La saldatura laser è nota per la sua velocità ed efficienza. Il processo può essere completato molto più velocemente rispetto ai metodi di saldatura tradizionali, il che è ideale per ambienti di produzione ad alto volume come la produzione automobilistica o industriale. La rapida velocità di saldatura non solo aumenta la produttività, ma riduce anche i tempi di fermo, rendendola una soluzione conveniente. Nei sistemi automatizzati, la saldatura laser può funzionare in modo continuo, aumentando ulteriormente la produttività.

La saldatura laser è un processo senza contatto, ovvero il raggio laser non tocca fisicamente i materiali da saldare. Ciò riduce l'usura delle apparecchiature ed elimina il rischio di contaminazione da elettrodi di saldatura o materiali di riempimento. La natura senza contatto del processo è particolarmente vantaggiosa quando si lavora con componenti delicati o di piccole dimensioni, dove il contatto fisico potrebbe causare danni o disallineamenti. Inoltre, ciò consente di utilizzare la saldatura laser in ambienti in cui l'accesso all'area di saldatura è limitato o in applicazioni che richiedono un ambiente pulito e sterile.

La saldatura laser è incredibilmente versatile e in grado di unire un'ampia gamma di materiali, tra cui metalli come alluminio, acciaio inossidabile, titanio e persino termoplastici. Può essere utilizzata sia per materiali spessi che sottili, nonché per geometrie complesse difficili da saldare con metodi tradizionali. Questa versatilità rende la saldatura laser adatta a un ampio spettro di settori, tra cui aerospaziale, automobilistico, elettronico e dispositivi medici. Che si tratti di microsaldatura nell'elettronica o di saldature profonde in macchinari pesanti, la saldatura laser fornisce una soluzione flessibile per varie applicazioni.

Questi vantaggi dimostrano perché la saldatura laser sta diventando una scelta sempre più popolare per la produzione moderna. La sua combinazione di precisione, velocità, impatto termico minimo e versatilità la rendono una soluzione di saldatura efficiente ed efficace per un'ampia gamma di applicazioni industriali.

Sebbene la saldatura laser offra molti vantaggi, non è esente da sfide e limitazioni. Questi fattori possono influenzare la scelta del metodo di saldatura per applicazioni specifiche. Comprendere queste limitazioni può aiutare a determinare se la saldatura laser è appropriata per un dato processo di produzione.

Uno dei principali ostacoli all'adozione della tecnologia di saldatura laser è l'elevato investimento iniziale richiesto. I sistemi di saldatura laser sono in genere più costosi dei metodi di saldatura tradizionali. Il costo della sorgente laser, dell'ottica di precisione, dei sistemi di raffreddamento e dei controlli automatizzati si somma, rendendo significativo il costo iniziale. Per le aziende, questo può essere una sfida, soprattutto per le aziende più piccole o quelle con volumi di produzione inferiori. Tuttavia, nel tempo, l'elevata efficienza, lo spreco di materiale ridotto e i costi di manutenzione inferiori possono aiutare a compensare la spesa iniziale, rendendola una soluzione più economica a lungo termine.

La saldatura laser è altamente efficace per molti materiali, in particolare metalli come acciaio inossidabile, alluminio e titanio. Tuttavia, potrebbe presentare delle limitazioni con determinati materiali che non assorbono l'energia laser in modo efficiente. Ad esempio, alcuni metalli riflettenti, come rame e ottone, possono riflettere una quantità significativa di energia laser, rendendo più difficile ottenere una saldatura uniforme. Inoltre, materie plastiche e compositi potrebbero richiedere laser o impostazioni speciali per garantire una fusione corretta, il che può complicare il processo di saldatura per materiali al di fuori della tipica gamma di metalli.

La precisione della saldatura laser può essere sia un vantaggio che una limitazione. Affinché il processo funzioni in modo efficace, i materiali da saldare devono essere allineati con precisione. Anche lievi disallineamenti possono portare a saldature incomplete o deboli, influenzando la qualità complessiva del giunto. Questo livello di precisione richiede un controllo rigoroso sul posizionamento del pezzo in lavorazione e sull'attrezzatura di saldatura. Nei sistemi automatizzati, l'allineamento di precisione può essere ottenuto più facilmente, ma nelle configurazioni manuali o semi-automatiche, ottenere e mantenere questo allineamento può essere più impegnativo.

La saldatura laser è altamente efficiente per materiali di spessore sottile o medio. Tuttavia, quando si tratta di saldare materiali molto spessi, la saldatura laser può essere limitata nella sua capacità di ottenere una penetrazione completa in una singola passata. Mentre la modalità di penetrazione può creare saldature profonde, spesso richiede più passate o tecniche di saldatura ibride quando si ha a che fare con materiali più spessi, il che può aggiungere complessità e ridurre i vantaggi in termini di velocità. Per applicazioni che richiedono saldature profonde e spesse in una sola passata, altre tecniche di saldatura, come la saldatura ad arco, potrebbero essere più adatte.

Riconoscendo queste sfide e limitazioni, i produttori possono valutare meglio l'idoneità della saldatura laser per le loro esigenze specifiche. Nonostante queste limitazioni, la saldatura laser continua a offrire vantaggi eccezionali per molte applicazioni industriali, specialmente in ambienti in cui precisione ed efficienza sono prioritarie.

La saldatura laser coinvolge diversi componenti chiave che lavorano insieme per garantire precisione, efficienza e sicurezza. Ogni parte del sistema svolge un ruolo cruciale nel fornire prestazioni ottimali. Di seguito è riportata una panoramica dei componenti essenziali che costituiscono un sistema di saldatura laser:

La sorgente laser è il cuore di qualsiasi sistema di saldatura laser. Genera il fascio di luce concentrato che viene utilizzato per saldare i materiali. I tipi di laser più comunemente utilizzati nella saldatura includono i laser a fibra e i laser a CO2. I laser a fibra sono particolarmente popolari per la loro elevata efficienza energetica, l'eccellente qualità del fascio e l'idoneità per un'ampia gamma di metalli. La potenza della sorgente laser può essere regolata in base allo spessore del materiale e alla profondità di penetrazione desiderata. La scelta della sorgente laser influisce sulla precisione, sulla velocità e sulla qualità della saldatura.

L'ottica è responsabile della direzione e della focalizzazione del raggio laser sul materiale da saldare. Il sistema utilizza lenti e specchi per focalizzare accuratamente il raggio, assicurando che l'energia sia concentrata su un punto specifico. La qualità e la configurazione dell'ottica hanno un impatto diretto sulla precisione e sul controllo del processo di saldatura. I sistemi ottici avanzati consentono punti di messa a fuoco regolabili, consentendo ai produttori di mettere a punto il laser per diversi materiali e condizioni di saldatura. In alcuni sistemi, l'ottica include anche meccanismi di erogazione del raggio, come la fibra ottica, che guidano il raggio laser al pezzo in lavorazione.

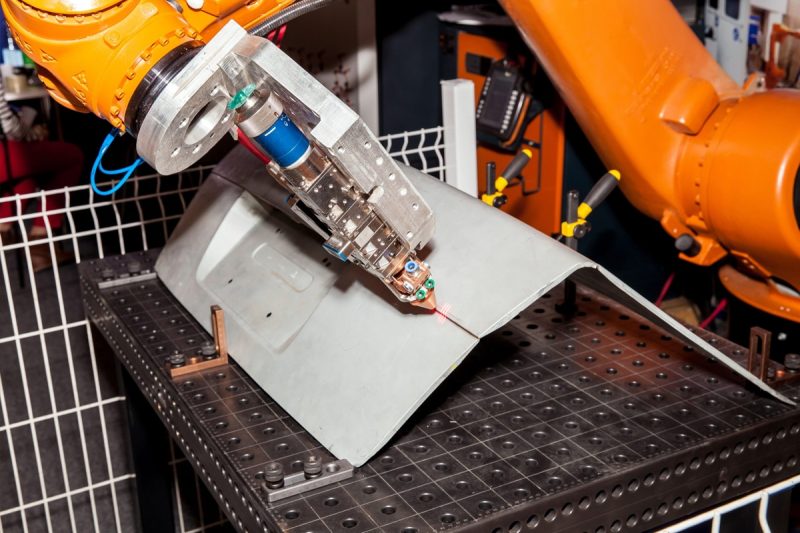

Il sistema di movimento controlla il movimento della testa laser o del pezzo durante il processo di saldatura. Garantisce che il raggio laser sia diretto lungo il percorso corretto, seguendo il giunto che deve essere saldato. Nei sistemi automatizzati, il sistema di movimento può comprendere bracci robotici o sistemi di posizionamento controllati da CNC che forniscono un movimento preciso su più assi. La precisione del sistema di movimento è fondamentale per mantenere la coerenza nella qualità della saldatura, specialmente in applicazioni complesse o ad alto volume. I sistemi di movimento di fascia alta consentono anche modelli di saldatura intricati e la capacità di gestire pezzi di grandi dimensioni o di forma scomoda.

Il sistema di controllo funge da cervello della macchina per saldatura laser, gestendo vari parametri come potenza laser, messa a fuoco del raggio, velocità di saldatura e movimento del laser o del pezzo. I moderni sistemi di saldatura laser sono spesso dotati di software di controllo avanzato che consente agli operatori di programmare specifici schemi di saldatura, regolare le impostazioni in tempo reale e monitorare il processo di saldatura per garantire la qualità. Il sistema di controllo può anche includere cicli di feedback che regolano i parametri in base alle condizioni del materiale o ad altre variabili, garantendo una qualità di saldatura costante in diverse applicazioni.

La saldatura laser genera una notevole quantità di calore, soprattutto quando si lavora con laser ad alta potenza. Per evitare il surriscaldamento e garantire prestazioni stabili, viene utilizzato un sistema di raffreddamento per dissipare il calore in eccesso sia dalla sorgente laser che dall'ottica. I sistemi di raffreddamento possono essere raffreddati ad aria o ad acqua, a seconda dei requisiti del sistema. Per le macchine per saldatura laser industriali ad alta potenza, i sistemi raffreddati ad acqua sono spesso preferiti per la loro maggiore efficienza nel mantenere temperature operative ottimali. Un raffreddamento adeguato non solo aumenta la durata dell'attrezzatura, ma impedisce anche distorsioni termiche nel processo di saldatura.

La sicurezza è una priorità assoluta nella saldatura laser, poiché il raggio laser ad alta intensità può causare gravi lesioni agli operatori se non adeguatamente controllato. Le macchine per saldatura laser sono dotate di vari sistemi di sicurezza per proteggere gli operatori e garantire un ambiente di lavoro sicuro. Le caratteristiche di sicurezza comuni includono involucri protettivi attorno all'area di saldatura, sistemi di interblocco che impediscono al laser di sparare se l'involucro è aperto e pulsanti di arresto di emergenza. Inoltre, sono richiesti occhiali protettivi specifici per laser per proteggere gli occhi degli operatori dalle radiazioni laser dannose. I sistemi di ventilazione possono aiutare a rimuovere fumi o particelle nocive create durante il processo di saldatura.

Ciascuno di questi componenti svolge un ruolo fondamentale nel garantire l'efficienza, la precisione e la sicurezza delle operazioni di saldatura laser. Quando combinati, creano un potente sistema in grado di produrre saldature di alta qualità in una varietà di applicazioni industriali. Le macchine per saldatura avanzate di AccTek Laser integrano tutti questi componenti senza soluzione di continuità, fornendo soluzioni affidabili ed efficienti per le moderne esigenze di produzione.

L'uso del gas nella saldatura laser svolge un ruolo cruciale nel migliorare la qualità della saldatura, proteggere l'area di saldatura e potenziare il processo complessivo. I gas vengono spesso introdotti durante il processo di saldatura per proteggere il materiale fuso dalla contaminazione atmosferica, stabilizzare il raggio laser e migliorare la penetrazione e la finitura superficiale. Vengono utilizzati diversi tipi di gas a seconda del materiale da saldare e delle caratteristiche di saldatura desiderate. Di seguito sono riportate le funzioni principali e i tipi comuni di gas utilizzati nella saldatura laser:

La scelta del gas nella saldatura laser è un fattore critico che influenza le prestazioni complessive e il risultato del processo di saldatura. Selezionando il gas corretto e ottimizzandone il flusso, i produttori possono ottenere una migliore qualità di saldatura, una maggiore efficienza e meno difetti.

La saldatura laser è ampiamente utilizzata per unire una varietà di metalli con precisione ed efficienza. Il processo è ideale per molti metalli, ma ogni tipo di materiale reagisce in modo diverso all'energia laser, richiedendo impostazioni e considerazioni specifiche per ottenere risultati ottimali. Di seguito sono riportati alcuni dei metalli più comuni utilizzati nella saldatura laser e le loro caratteristiche:

L'acciaio inossidabile è uno dei metalli più frequentemente saldati utilizzando la tecnologia laser. Ha un'eccellente saldabilità grazie alla sua conduttività termica relativamente bassa e al buon assorbimento dell'energia laser. L'acciaio inossidabile è ampiamente utilizzato in settori quali l'automotive, i dispositivi medici e la lavorazione alimentare per la sua resistenza alla corrosione e robustezza. La saldatura laser dell'acciaio inossidabile fornisce saldature pulite e precise con una distorsione minima, rendendolo ideale per applicazioni in cui l'aspetto e la durata sono fondamentali.

L'alluminio è più difficile da saldare con la tecnologia laser a causa della sua elevata riflettività e conduttività termica. Queste proprietà possono portare a difficoltà nell'assorbimento di energia e nella gestione del calore durante il processo di saldatura. Tuttavia, con impostazioni laser appropriate, come livelli di potenza più elevati e l'uso di lunghezze d'onda specializzate o tecniche come la saldatura laser pulsata, l'alluminio può essere saldato con successo. La saldatura laser è comunemente utilizzata per l'alluminio nei settori aerospaziale e automobilistico, dove i materiali leggeri sono essenziali per migliorare l'efficienza del carburante.

Il titanio è un altro metallo che è molto adatto per la saldatura laser. Noto per la sua elevata resistenza, resistenza alla corrosione e proprietà leggere, il titanio è utilizzato nell'industria aerospaziale, dei dispositivi medici e nell'industria di lavorazione chimica. La saldatura laser offre un controllo eccellente sull'apporto di calore quando si lavora con il titanio, il che aiuta a prevenire contaminazione e ossidazione. Inoltre, la precisione della saldatura laser assicura che le saldature in titanio siano resistenti e prive di difetti, rendendolo un metodo preferito per applicazioni ad alto stress.

L'acciaio al carbonio è comunemente saldato con i laser, specialmente nei settori automobilistico e delle costruzioni. Ha buone proprietà di assorbimento e risponde bene alla saldatura laser, specialmente quando si lavora con lamiere sottili. La conduttività termica relativamente bassa dell'acciaio al carbonio significa che il calore è più concentrato nel giunto di saldatura, consentendo una penetrazione profonda con una distorsione minima. La saldatura laser riduce anche il rischio di difetti come le crepe, rendendola ideale per ambienti di produzione ad alto volume.

Il rame è un metallo difficile da saldare al laser a causa della sua elevata riflettività e conduttività termica, che rendono difficile ottenere un assorbimento di energia sufficiente. Tuttavia, i recenti progressi nella tecnologia laser, come l'uso di laser verdi o blu, hanno migliorato la capacità di saldare efficacemente il rame. La saldatura laser è utilizzata per il rame in settori quali l'elettronica e l'ingegneria elettrica, dove componenti come connettori e cablaggi richiedono saldature precise e pulite.

Le leghe di nichel sono ampiamente utilizzate in applicazioni ad alte prestazioni, tra cui aerospaziale, lavorazione chimica e produzione di energia. Questi metalli presentano un'eccellente resistenza al calore e alla corrosione, rendendoli ideali per ambienti estremi. La saldatura laser è adatta per unire leghe di nichel, in quanto fornisce elevata precisione, zone minime di alterazione termica e saldature resistenti. Il processo garantisce che le proprietà meccaniche della lega di nichel siano mantenute, il che è fondamentale per le applicazioni che richiedono una durata a lungo termine.

L'ottone, una lega di rame e zinco, è un altro materiale che può essere saldato al laser, sebbene ponga sfide simili al rame a causa della sua riflettività. L'ottone è spesso utilizzato nella produzione di oggetti decorativi, strumenti musicali e componenti per l'industria idraulica. La saldatura laser è vantaggiosa per l'ottone perché consente saldature complesse e fornisce una finitura pulita. Tuttavia, è necessario un attento controllo delle impostazioni laser per prevenire porosità o difetti durante la saldatura.

Nei settori specializzati come aerospaziale, difesa e medicina, metalli e leghe esotici come Inconel, Hastelloy e leghe di cobalto-cromo sono spesso utilizzati per le loro proprietà uniche. La saldatura laser è ideale per questi materiali perché offre un controllo preciso sull'apporto di calore, riducendo il rischio di danni termici o distorsioni. La saldatura laser garantisce giunzioni resistenti e prive di difetti, il che è fondamentale per le applicazioni impegnative in cui vengono utilizzati questi metalli esotici.

La saldatura laser è versatile e può essere applicata a un'ampia gamma di metalli, dai comuni materiali industriali come acciaio inossidabile e alluminio a metalli più specializzati come titanio e leghe di nichel. Selezionando attentamente le impostazioni e le tecniche laser appropriate per ogni tipo di metallo, i produttori possono ottenere saldature di alta qualità che soddisfano le rigorose richieste di vari settori.

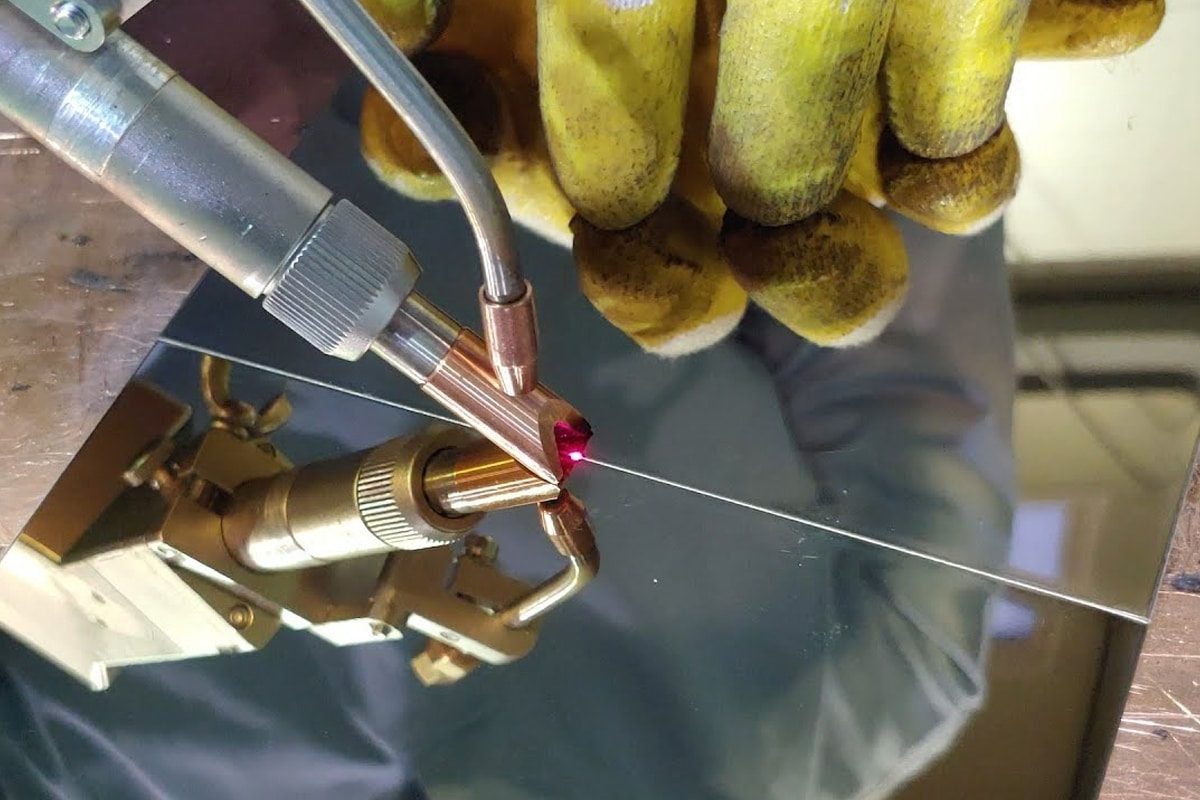

La saldatura laser può essere eseguita con o senza filo di saldatura, a seconda dell'applicazione specifica e dei requisiti del giunto da saldare. La scelta di utilizzare il filo di saldatura dipende da fattori quali il tipo di materiale, la progettazione del giunto e la resistenza di saldatura desiderata.

In molte applicazioni di saldatura laser, specialmente quando si saldano materiali sottili o componenti con una tenuta stretta, il filo di riempimento non è necessario. Questo è noto come saldatura autogena, dove il laser fonde le due superfici del materiale, consentendo loro di fondersi senza la necessità di materiale aggiuntivo. La saldatura laser autogena è altamente precisa e viene spesso utilizzata in settori come l'elettronica, l'aerospaziale e la produzione automobilistica, dove tolleranze strette e distorsione minima sono fondamentali. Questo metodo è anche più veloce e più conveniente, poiché elimina la necessità di materiale di riempimento.

In alcuni casi, specialmente quando si saldano materiali più spessi o quando il giunto presenta uno spazio, è necessario l'uso di filo di riempimento. Il filo di riempimento viene aggiunto al bagno di saldatura durante il processo di saldatura laser per riempire gli spazi, aumentare la resistenza della saldatura o compensare la perdita di materiale. Viene utilizzato anche quando si uniscono materiali dissimili o quando è necessario un rinforzo aggiuntivo per il giunto di saldatura. L'uso di filo di saldatura può migliorare la qualità della saldatura, garantendo un legame più forte e riducendo il rischio di difetti.

La saldatura laser non richiede sempre il filo di saldatura, ma può essere utilizzato quando necessario per migliorare la qualità della saldatura, riempire spazi vuoti o fornire resistenza aggiuntiva. La decisione di utilizzare il filo di riempimento dipende dai requisiti specifici del progetto di saldatura.

La saldatura laser è diventata un processo essenziale in vari settori grazie alla sua precisione, velocità e capacità di produrre saldature forti e pulite. La sua versatilità consente di applicarla a un'ampia gamma di materiali e componenti, rendendola preziosa in settori in cui precisione ed efficienza sono fondamentali. Di seguito sono riportati alcuni dei settori chiave in cui la saldatura laser svolge un ruolo cruciale.

L'industria automobilistica è stata una delle più grandi ad adottare la tecnologia di saldatura laser. La saldatura laser è ampiamente utilizzata nell'assemblaggio di carrozzerie, telai e componenti di veicoli grazie alla sua capacità di creare saldature ad alta resistenza con una distorsione minima. La precisione e la velocità della saldatura laser sono particolarmente utili nella produzione di strutture leggere, essenziali per migliorare l'efficienza del carburante nei veicoli moderni. La saldatura laser è ampiamente utilizzata anche nella produzione di componenti come cambi, sistemi di scarico e iniettori di carburante, garantendo prestazioni affidabili e longevità.

Nel settore aerospaziale, precisione e sicurezza sono fondamentali, rendendo la saldatura laser una soluzione ideale per la produzione di componenti complessi. La saldatura laser viene utilizzata per unire materiali come titanio, alluminio e leghe ad alta resistenza, comunemente utilizzati nella costruzione di aeromobili. La capacità di creare saldature pulite e di alta qualità senza causare distorsioni del materiale è particolarmente importante nella produzione di componenti della fusoliera, parti del motore e pale della turbina. La saldatura laser ha una zona minima interessata dal calore, garantendo il mantenimento dell'integrità strutturale del materiale, il che è fondamentale per aiutare a mantenere gli standard di sicurezza per le applicazioni aerospaziali.

L'industria elettronica si affida alla saldatura laser per l'assemblaggio di componenti piccoli e delicati che richiedono elevata precisione. La microsaldatura laser viene utilizzata per unire parti minuscole come connettori, sensori e schede di circuito. La natura senza contatto della saldatura laser è particolarmente vantaggiosa nella produzione di componenti elettronici, poiché previene i danni ai componenti sensibili che potrebbero verificarsi con i metodi di saldatura tradizionali. Inoltre, la saldatura laser consente ai produttori di lavorare con materiali molto sottili, come gli involucri metallici di smartphone, laptop e altri dispositivi elettronici di consumo, senza compromettere il design o la funzionalità del prodotto.

La saldatura laser è ampiamente utilizzata anche nel settore dei dispositivi medici, dove la necessità di processi di saldatura puliti, sterili e precisi è fondamentale. Dispositivi medici come pacemaker, strumenti chirurgici e impianti richiedono saldature di alta qualità per garantirne l'affidabilità e la sicurezza. La natura non invasiva e precisa della saldatura laser consente di unire parti piccole e complesse senza introdurre contaminanti o compromettere l'integrità del materiale. Inoltre, la saldatura laser è spesso utilizzata per materiali di grado medico come acciaio inossidabile e titanio, assicurando che i dispositivi soddisfino rigorosi standard di igiene e prestazioni.

Nel settore energetico, la saldatura laser è impiegata nella produzione di componenti per la produzione di energia, l'estrazione di petrolio e gas e le tecnologie per le energie rinnovabili. La saldatura ad alta precisione è essenziale per creare saldature resistenti e durevoli in apparecchiature come turbine, condotte e scambiatori di calore, dove prestazioni e longevità sono fondamentali. Nel settore delle energie rinnovabili, la saldatura laser è utilizzata nell'assemblaggio di pannelli solari e turbine eoliche, dove materiali leggeri e resistenti alla corrosione devono essere uniti in modo efficiente. La capacità della saldatura laser di lavorare con materiali ad alta resistenza garantisce che questi sistemi energetici possano resistere a condizioni ambientali difficili mantenendo le prestazioni.

La versatilità e la precisione della saldatura laser la rendono uno strumento indispensabile in questi settori. Con il continuo progresso della tecnologia, la saldatura laser rimarrà una soluzione chiave per i produttori che cercano di migliorare la qualità, l'efficienza e l'affidabilità dei loro prodotti. I sistemi di saldatura laser avanzati di AccTek Laser sono progettati per soddisfare le diverse esigenze di questi settori, garantendo risultati e prestazioni di alta qualità in un'ampia gamma di applicazioni.

La saldatura laser è un processo altamente efficiente, ma diversi fattori chiave ne determinano le prestazioni e l'efficacia complessive. Ottimizzare questi fattori è fondamentale per ottenere saldature di alta qualità e massimizzare l'efficienza produttiva. Di seguito sono riportati i fattori principali che influenzano l'efficienza della saldatura laser:

La potenza laser è uno dei fattori più critici che influenzano l'efficienza del processo di saldatura. Una potenza laser più elevata consente una penetrazione più profonda e velocità di saldatura più elevate, rendendolo adatto a materiali più spessi e saldature ad alta resistenza. Tuttavia, una potenza eccessiva può portare a surriscaldamento, causando difetti come schizzi o fusione eccessiva. Per un'efficienza ottimale, la potenza laser deve essere attentamente abbinata al tipo di materiale, allo spessore e alla profondità di saldatura desiderata. Il bilanciamento dei livelli di potenza garantisce saldature resistenti senza compromettere l'integrità del materiale o causare un consumo energetico non necessario.

La velocità con cui il laser si muove sul materiale ha un impatto significativo sull'efficienza della saldatura. Velocità di saldatura più elevate riducono l'apporto di calore, il che aiuta a minimizzare la distorsione e il danno termico, in particolare nei materiali sensibili al calore. Tuttavia, se la velocità di saldatura è troppo elevata, il materiale potrebbe non avere abbastanza tempo per assorbire energia sufficiente, portando a saldature incomplete o deboli. D'altro canto, velocità più basse possono portare a un accumulo eccessivo di calore e alla deformazione del materiale. Trovare il giusto equilibrio tra velocità e potenza è fondamentale per ottenere una saldatura di alta qualità mantenendo l'efficienza.

La dimensione del punto focale si riferisce al diametro del raggio laser quando entra in contatto con il materiale. Un punto focale più piccolo concentra più energia su un'area specifica, con conseguente penetrazione più profonda e saldatura più precisa. Tuttavia, un punto focale più grande distribuisce l'energia su un'area più ampia, riducendo la penetrazione ma consentendo finiture superficiali più lisce in alcuni casi. La regolazione della dimensione del punto focale in base al materiale e all'applicazione può migliorare la precisione e l'efficienza del processo di saldatura. La messa a punto precisa della dimensione del punto è particolarmente importante per le applicazioni di microsaldatura, in cui la precisione è fondamentale.

Materiali diversi rispondono alla saldatura laser in modi unici. Metalli come acciaio inossidabile, titanio e alluminio vengono comunemente saldati utilizzando i laser, ma ogni materiale richiede regolazioni specifiche in termini di potenza, velocità e dimensione del punto focale per ottenere risultati ottimali. Inoltre, lo spessore del materiale gioca un ruolo significativo nel determinare l'efficienza della saldatura. I materiali più spessi richiedono più potenza e velocità di saldatura più lente per una penetrazione completa, mentre i materiali più sottili traggono vantaggio da impostazioni di potenza inferiori e velocità più elevate per evitare bruciature o distorsioni. La comprensione delle proprietà del materiale garantisce una saldatura efficiente e di alta qualità.

La qualità del raggio si riferisce a quanto è ben focalizzato e coerente il raggio laser e ha un impatto diretto sull'efficienza del processo di saldatura. Un raggio di alta qualità produce un'uscita di energia più concentrata, con conseguente penetrazione più profonda e maggiore precisione. Una scarsa qualità del raggio, d'altro canto, può portare a saldature incoerenti, minore efficienza di trasferimento di energia e qualità di saldatura ridotta. Garantire che il sistema laser mantenga una qualità del raggio ottimale può aiutare a ottenere saldature coerenti, specialmente in applicazioni ad alta precisione.

Controllando attentamente questi fattori, i produttori possono migliorare significativamente l'efficienza dei loro processi di saldatura laser. Raggiungere il giusto equilibrio tra potenza laser, velocità di saldatura, dimensione del punto focale, proprietà del materiale e qualità del fascio porta a saldature forti e affidabili con difetti minimi. I sistemi di saldatura avanzati di AccTek Laser sono progettati per fornire la flessibilità e la precisione necessarie per ottimizzare questi fattori, garantendo risultati ad alte prestazioni in un'ampia gamma di applicazioni industriali.

Quando si implementa la tecnologia di saldatura laser, è essenziale tenere conto di diversi fattori per garantire prestazioni ottimali e risultati di alta qualità. Ogni considerazione influisce sull'efficienza, sui costi e sul successo complessivo del processo di saldatura. Di seguito sono riportati i fattori chiave da valutare:

Il tipo di materiale da saldare gioca un ruolo cruciale nel determinare i parametri del processo di saldatura laser. Metalli come acciaio inossidabile, alluminio, titanio e leghe di nichel sono comunemente saldati usando i laser, ma ogni materiale richiede regolazioni specifiche. Ad esempio, metalli riflettenti come rame e alluminio potrebbero richiedere una potenza laser maggiore o laser specializzati per ottenere un corretto assorbimento di energia. Inoltre, alcuni materiali potrebbero richiedere lunghezze d'onda laser specifiche per garantire saldature coerenti. Comprendere le proprietà del materiale, tra cui la sua riflettività, conduttività termica e punto di fusione, può aiutare a scegliere le impostazioni laser corrette.

La progettazione del giunto da saldare ha un impatto significativo sul processo di saldatura laser. Un corretto allineamento e preparazione del giunto assicurano un efficace assorbimento di energia e saldature resistenti. La saldatura laser è più efficiente quando utilizzata su giunti con uno spazio minimo tra le parti, poiché è un processo senza contatto che richiede una messa a fuoco precisa. I progetti di giunti comuni per la saldatura laser includono giunti di testa, giunti a sovrapposizione e giunti a filetto. Un'attenta considerazione della configurazione del giunto garantisce un trasferimento di energia ottimale e riduce al minimo il rischio di difetti come porosità o fusione incompleta. La progettazione del giunto dovrebbe anche tenere conto dell'accessibilità, assicurando che il raggio laser possa raggiungere tutte le aree del giunto.

La potenza del laser è un fattore critico per determinare la profondità e la resistenza della saldatura. I laser più potenti forniscono una penetrazione più profonda e sono adatti per saldare materiali più spessi, mentre le impostazioni di potenza più basse funzionano meglio per materiali più sottili o più delicati. È importante selezionare il livello di potenza appropriato in base allo spessore del materiale e al tipo di saldatura richiesta. Una potenza insufficiente può causare saldature deboli o incomplete, mentre una potenza eccessiva può causare deformazioni o danni al materiale. Trovare il giusto equilibrio assicura risultati costanti e massimizza l'efficienza del processo di saldatura.

Sebbene la saldatura laser offra numerosi vantaggi in termini di precisione e velocità, spesso comporta un investimento iniziale più elevato rispetto ai metodi di saldatura tradizionali. Il costo di un sistema di saldatura laser dipende da fattori quali il tipo di laser, la potenza in uscita e la necessità di funzionalità aggiuntive come l'automazione o l'ottica specializzata. Tuttavia, i vantaggi a lungo termine, quali una maggiore velocità di produzione, una riduzione degli sprechi di materiale e minori costi di manodopera, spesso compensano le maggiori spese iniziali. Inoltre, la ridotta necessità di lavorazione post-saldatura e la capacità di automatizzare il processo rendono la saldatura laser una soluzione conveniente per la produzione ad alto volume.

Considerando attentamente il tipo di materiale, la progettazione dei giunti, i requisiti di potenza e i costi, i produttori possono ottimizzare il loro processo di saldatura laser per ottenere risultati di alta qualità in modo efficiente. I sistemi avanzati di AccTek Laser sono progettati per fornire flessibilità e precisione, consentendo agli utenti di personalizzare le loro operazioni di saldatura per soddisfare le esigenze specifiche dei loro progetti, mantenendo al contempo i costi gestibili.

Sebbene la saldatura laser sia nota per la sua precisione e i risultati di alta qualità, come qualsiasi processo di saldatura, non è immune a potenziali difetti. Questi difetti possono sorgere a causa di parametri non corretti, materiali non adatti o fattori ambientali. Comprendere i difetti comuni aiuta i produttori a ottimizzare i loro processi ed evitare problemi di qualità. Ecco alcuni dei difetti più comuni associati alla saldatura laser:

La porosità si verifica quando le bolle di gas rimangono intrappolate nella saldatura mentre si solidifica. Questo difetto indebolisce il giunto di saldatura e può portare a guasti sotto sforzo. Nella saldatura laser, la porosità spesso deriva da contaminazione sulla superficie del materiale, flusso di gas di protezione non corretto o apporto di calore eccessivo. Per prevenire la porosità, è importante assicurarsi che il materiale sia pulito, che vengano utilizzati gas di protezione appropriati e che le impostazioni laser siano ottimizzate.

Le crepe possono svilupparsi nella saldatura durante o dopo il processo di saldatura laser, in particolare nelle applicazioni ad alto stress. Le crepe sono solitamente causate da un rapido raffreddamento, da elevati stress interni o dall'incompatibilità tra i materiali saldati. In alcuni casi, i materiali che sono inclini a indurirsi o diventare fragili, come alcune leghe di alluminio o acciaio, sono più suscettibili alle crepe. Il preriscaldamento dei materiali, l'uso di una progettazione adeguata dei giunti e la regolazione dei parametri laser possono aiutare ad attenuare questo difetto.

Un sottotaglio si verifica quando materiale in eccesso viene fuso lontano dal giunto, creando una scanalatura lungo il bordo di saldatura. Questo difetto riduce la resistenza della saldatura e può influire sull'integrità strutturale complessiva del componente. Il sottotaglio è spesso causato da un'elevata potenza laser o da una velocità di saldatura non idonea. Il controllo della potenza in uscita e l'ottimizzazione della velocità di saldatura possono ridurre il rischio di sottotaglio.

La fusione incompleta si verifica quando il laser non riesce a fondere completamente i materiali nel giunto, determinando un legame debole tra le parti. Questo difetto è comunemente causato da una potenza laser insufficiente, un allineamento non corretto del raggio laser o un'elevata velocità di saldatura. La fusione incompleta può essere particolarmente problematica nelle applicazioni che richiedono saldature ad alta resistenza. Per evitare questo problema, è importante allineare attentamente il raggio laser e assicurarsi che vengano applicate potenza e velocità di saldatura adeguate.

Gli schizzi si riferiscono a piccole goccioline di materiale fuso che vengono espulse dal bagno di saldatura durante il processo di saldatura. Questo materiale può aderire alla superficie del pezzo, creando imperfezioni che potrebbero richiedere una pulizia o una finitura post-saldatura. Gli schizzi sono in genere causati da un eccessivo apporto di calore, da un'elevata velocità di saldatura o da un gas di protezione insufficiente. Per ridurre al minimo gli schizzi, è importante mettere a punto i parametri laser e garantire un flusso di gas adeguato.

Nella saldatura laser, l'instabilità del keyhole può verificarsi quando il laser crea una cavità instabile nel materiale fuso, causando fluttuazioni nel bagno di saldatura. Questa instabilità può portare a saldature irregolari, porosità o altri difetti. L'instabilità del keyhole è spesso causata da un'elevata potenza laser o da una messa a fuoco non corretta del raggio laser. Per garantire un keyhole stabile è necessario ottimizzare i parametri laser, come potenza, messa a fuoco e velocità.

Il burn-through si verifica quando il laser penetra completamente attraverso il materiale, creando un foro o assottigliando il materiale oltre limiti accettabili. Questo difetto è solitamente il risultato di una potenza laser eccessiva, basse velocità di saldatura o dell'utilizzo di un laser troppo intenso per lo spessore del materiale. Ridurre la potenza o aumentare la velocità di saldatura può impedire il burn-through, specialmente nei materiali sottili.

Comprendendo e affrontando questi difetti, i produttori possono perfezionare i loro processi di saldatura laser per produrre risultati coerenti e di alta qualità. I sistemi di saldatura laser avanzati di AccTek Laser sono progettati con caratteristiche di controllo di precisione che aiutano a ridurre il verificarsi di questi difetti, garantendo saldature resistenti e affidabili su una vasta gamma di materiali e applicazioni.

La sicurezza è fondamentale quando si lavora con sistemi di saldatura laser, poiché il raggio laser ad alta energia può presentare rischi significativi per gli operatori se non vengono prese le dovute precauzioni. Diverse misure di sicurezza sono integrate negli ambienti di saldatura laser per proteggere i lavoratori e mantenere uno spazio di lavoro sicuro. Di seguito sono riportati i componenti chiave che garantiscono la sicurezza durante la saldatura laser:

Le custodie laser sono progettate per contenere il raggio laser e impedire l'esposizione accidentale di operatori o astanti. Queste custodie creano un ambiente controllato attorno all'area di saldatura, assicurando che il raggio laser rimanga all'interno dell'area di lavoro designata. Le pareti della custodia sono in genere realizzate con materiali in grado di assorbire o riflettere l'energia laser, impedendone la fuoriuscita. Alcuni sistemi utilizzano anche porte o saracinesche automatiche che si chiudono quando il laser è in funzione, assicurando che il processo di saldatura rimanga completamente contenuto. Le custodie sono particolarmente importanti per i sistemi di saldatura laser ad alta potenza, in cui anche una breve esposizione al raggio laser può causare gravi danni.

Nonostante la presenza di involucri, agli operatori viene spesso richiesto di indossare occhiali protettivi specifici per laser. La saldatura laser emette potenti fasci di luce che possono danneggiare gravemente gli occhi, anche in caso di esposizione indiretta. Gli occhiali protettivi sono progettati per bloccare o filtrare le lunghezze d'onda dannose della luce, a seconda del tipo di laser utilizzato. Gli occhiali sono classificati in base alla loro densità ottica, che misura l'efficacia con cui bloccano le radiazioni laser. Indossare gli occhiali protettivi corretti è essenziale per prevenire lesioni agli occhi ed è un requisito di sicurezza standard in tutte le operazioni di saldatura laser.

La saldatura laser può produrre fumi, fumo e altri contaminanti atmosferici che possono essere pericolosi per la salute dei lavoratori. Il processo di saldatura dei metalli può vaporizzare il materiale, rilasciando nell'aria particelle potenzialmente dannose. Per mitigare questi rischi, devono essere installati sistemi di ventilazione adeguati per rimuovere fumi e particolato dall'area di lavoro. Alcuni sistemi includono sistemi di scarico integrati o estrattori di fumi che catturano e filtrano l'aria, garantendo un ambiente di respirazione sicuro per gli operatori. Garantire una ventilazione adeguata non solo protegge i lavoratori, ma previene anche la contaminazione dell'area di lavoro e delle apparecchiature sensibili.

I sistemi di saldatura laser sono dotati di interblocchi e meccanismi di arresto di emergenza per migliorare la sicurezza. Gli interblocchi sono progettati per disattivare automaticamente il laser se una qualsiasi funzione di sicurezza viene violata, ad esempio se l'involucro viene aperto durante il funzionamento. Ciò impedisce l'esposizione accidentale al raggio laser e garantisce che il sistema rimanga sicuro in situazioni impreviste. I pulsanti di arresto di emergenza consentono agli operatori di interrompere rapidamente il processo di saldatura laser in caso di emergenza. Questi arresti sono posizionati a portata di mano e spengono immediatamente il laser e qualsiasi apparecchiatura associata, proteggendo gli operatori da potenziali pericoli.

Questi sistemi di sicurezza garantiscono che le operazioni di saldatura laser vengano eseguite in un ambiente controllato e sicuro, riducendo il rischio di incidenti o lesioni.

La saldatura laser è un metodo altamente efficiente e preciso per unire materiali, in particolare metalli, utilizzando un raggio laser focalizzato per creare una saldatura forte e pulita. È ampiamente utilizzata in settori quali automotive, aerospaziale, elettronica, dispositivi medici ed energia grazie alla sua velocità, precisione e capacità di produrre zone minime interessate dal calore. La saldatura laser offre numerosi vantaggi, tra cui controllo superiore, ridotta distorsione del materiale ed elevate velocità di saldatura. Tuttavia, presenta anche sfide quali elevato investimento iniziale, limitazioni del materiale e necessità di un allineamento preciso. A seconda dell'applicazione, la saldatura laser può essere eseguita con o senza filo di riempimento e vengono utilizzati gas comuni per proteggere l'area di saldatura. Nonostante potenziali difetti quali porosità e crepe, l'ottimizzazione dei parametri di saldatura può mitigare questi problemi.

In AccTek Laser, siamo specializzati nella fornitura di soluzioni laser di alta qualità per una varietà di settori. Che tu abbia bisogno di saldatura laser, taglio, pulizia o marcatura, i nostri sistemi laser avanzati sono progettati per soddisfare le esigenze della tua attività con precisione ed efficienza. Le nostre macchine per saldatura laser offrono prestazioni eccellenti su un'ampia gamma di materiali, dai metalli sottili ai componenti industriali spessi. Con opzioni personalizzabili, inclusi sistemi automatizzati e compatibilità con vari materiali e gas, garantiamo che i tuoi requisiti di produzione specifici siano soddisfatti.

AccTek Laser si impegna a fornire un supporto completo, dalla consulenza iniziale al servizio post-vendita. Il nostro team di esperti è pronto a guidarti nella scelta del sistema di saldatura laser più adatto alla tua applicazione, aiutandoti a massimizzare produttività e qualità. Contatta AccTek Laser oggi stesso per saperne di più su come le nostre soluzioni laser possono migliorare le tue capacità di produzione e far progredire la tua attività.