Effetto della lunghezza d'onda laser sulla capacità di taglio

La tecnologia di taglio laser è ampiamente utilizzata nella produzione moderna grazie alla sua elevata efficienza e precisione, in particolare nei settori aerospaziale, automobilistico, della lavorazione dei metalli e dell'elettronica. Tuttavia, l'effetto del taglio laser è influenzato da molti fattori, tra cui la lunghezza d'onda laser è uno dei parametri chiave. I laser di diverse lunghezze d'onda hanno diverse caratteristiche di assorbimento dei materiali, che influenzano direttamente la velocità di taglio, la qualità e l'efficienza. Comprendere l'impatto della lunghezza d'onda laser sulla capacità di taglio può aiutare gli ingegneri a scegliere la migliore soluzione di taglio, migliorando così l'efficienza produttiva e riducendo i costi. Inoltre, l'emergere di nuovi generatori laser come i generatori laser a fibra e i generatori laser a CO2 ha ulteriormente arricchito gli scenari applicativi della tecnologia di taglio laser. Pertanto, uno studio approfondito della selezione della lunghezza d'onda laser e del suo impatto fornirà un importante supporto alle aziende per ottimizzare i processi di produzione e promuovere lo sviluppo futuro della tecnologia di taglio laser.

Sommario

Nozioni di base sul taglio laser

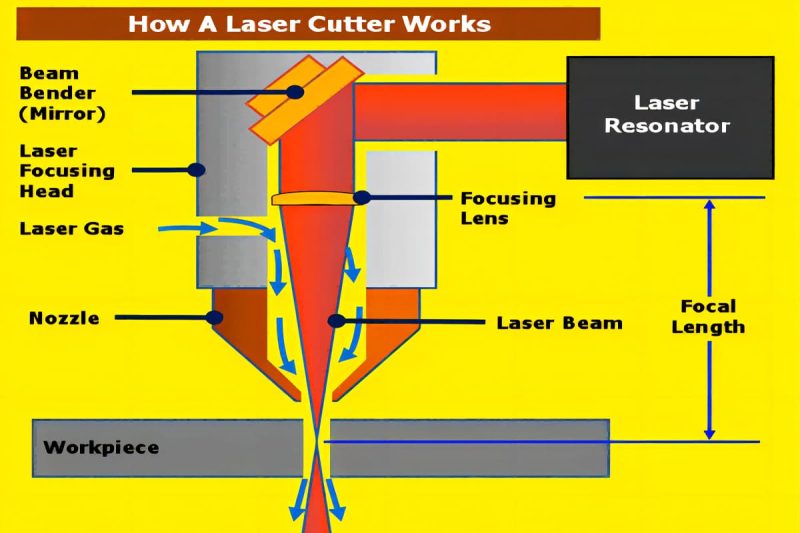

Principio della tecnologia di taglio laser

Il taglio laser è una tecnologia che utilizza un raggio laser ad alta densità di energia per focalizzarsi sulla superficie di un materiale e ottenere una fusione o vaporizzazione locale ad alta temperatura tramite l'assorbimento di energia laser da parte del materiale, ottenendo così un taglio preciso. Il raggio laser è altamente focalizzato in un punto estremamente fine tramite un sistema ottico e il suo diametro è solitamente inferiore a 0,1 mm. Questa densità di energia estremamente elevata può riscaldare localmente il materiale alla temperatura di fusione o vaporizzazione in un tempo molto breve. Combinandosi con gas ausiliari (come ossigeno, azoto o aria compressa), il materiale fuso verrà soffiato via, formando una superficie di taglio liscia.

La tecnologia di taglio laser è caratterizzata da elevata velocità di taglio, incisione fine, piccola zona interessata dal calore, taglio senza contatto e nessuna necessità di utensili fisici per entrare in contatto con la superficie del materiale, quindi è adatta per attività di lavorazione ad alta precisione. Questa tecnologia è ampiamente utilizzata nel taglio di materiali metallici (come acciaio inossidabile, acciaio al carbonio, alluminio, ecc.) e materiali non metallici (come plastica, legno, ceramica, ecc.), specialmente nei settori manifatturieri di fascia alta come l'industria aerospaziale, la produzione automobilistica, l'elettronica e i dispositivi medici.

Componenti chiave dei sistemi di taglio laser

Il sistema di taglio laser è costituito da più componenti che lavorano insieme, ognuno dei quali ha un impatto critico sulle prestazioni complessive e sulla qualità di taglio del sistema. I componenti principali includono:

- Generatore laser: Il generatore laser è il componente principale del macchina da taglio laser, che produce un raggio laser ad alta energia. I tipi di generatori laser includono generatori laser a CO2, generatori laser a fibra e generatori laser a stato solido. Diversi tipi di generatori laser hanno diverse lunghezze d'onda e sono adatti per tagliare materiali diversi. Ad esempio, i generatori laser a fibra sono solitamente utilizzati per tagliare materiali metallici, mentre i generatori laser a CO2 sono più adatti per tagliare materiali non metallici.

- Sistema di trasmissione del raggio: dopo che il raggio laser è stato emesso dal generatore laser, deve essere trasmesso alla testa di taglio tramite il sistema di trasmissione del raggio. Per i generatori laser a CO2, il raggio viene trasmesso tramite lenti e riflettori; mentre i generatori laser a fibra vengono trasmessi tramite fibre ottiche, con bassa perdita di energia durante la trasmissione e qualità del raggio stabile.

- Lente di messa a fuoco: dopo che il raggio laser passa attraverso il sistema di trasmissione del raggio, deve essere focalizzato sulla superficie del materiale attraverso la lente di messa a fuoco per formare un punto luminoso estremamente fine. La qualità della lente di messa a fuoco determina direttamente la dimensione focale del raggio laser, che a sua volta influisce sulla precisione e sulla velocità del taglio.

- Testa di taglio: la funzione principale della testa di taglio è quella di guidare il raggio laser focalizzato sulla superficie del pezzo in lavorazione. Di solito è dotata di un ugello del gas ausiliario per soffiare via il materiale fuso. Il controllo dell'altezza della testa di taglio è molto importante, perché un'altezza non corretta può portare a una riduzione della qualità della superficie di taglio o a danni all'attrezzatura.

- Sistema di controllo: il sistema di controllo della macchina per il taglio laser è responsabile del coordinamento operativo dell'intera macchina, incluso il controllo preciso della potenza di uscita del laser, della velocità di taglio e della pianificazione della traiettoria. I moderni sistemi di taglio laser solitamente utilizzano la tecnologia CNC o il controllo computerizzato per fornire capacità di taglio automatizzate ad alta precisione.

Fattori che influenzano la capacità di taglio

La capacità di taglio del taglio laser è influenzata da diversi fattori, tra cui principalmente i seguenti aspetti:

- Potenza laser: la potenza del generatore laser è un fattore chiave che influenza le capacità di taglio. I generatori laser ad alta potenza possono fornire più energia, facendo sì che il materiale si fonda e si vaporizzi più velocemente, tagliando così materiali più spessi. In generale, più spesso è lo spessore di taglio, maggiore è la potenza laser richiesta.

- Velocità di taglio: la velocità di taglio è strettamente correlata alla potenza del laser. Aumentare la velocità di taglio può migliorare l'efficienza produttiva, ma se la velocità è troppo elevata, può portare a una qualità di taglio ridotta, a un taglio incompleto o a bordi del materiale ruvidi. Il controllo della velocità di taglio appropriata è la chiave per ottenere risultati di taglio di alta qualità.

- Caratteristiche del materiale: Materiali diversi hanno diverse capacità di assorbire l'energia laser, punti di fusione e riflettività, quindi gli effetti di taglio variano notevolmente. Materiali metallici come alluminio e rame hanno un'elevata riflettività e sono difficili da assorbire l'energia laser. Richiedono laser a potenza più elevata o a lunghezza d'onda specifica per il taglio. Per alcuni materiali altamente riflettenti, vengono solitamente utilizzati generatori laser a fibra perché possono ridurre efficacemente le perdite di riflessione dell'energia.

- Lunghezza d'onda laser: diversi tipi di generatori laser emettono diverse lunghezze d'onda laser e sono adatti al taglio di materiali diversi. Ad esempio, i generatori laser a fibra di solito operano nell'intervallo di lunghezza d'onda di 1,06 micron, che è adatto al taglio di materiali metallici, mentre i generatori laser a CO2 hanno una lunghezza d'onda di 10,6 micron, che è adatta alla lavorazione di materiali non metallici.

- Tipo e pressione del gas ausiliario: il gas ausiliario, come ossigeno, azoto o aria compressa, viene solitamente utilizzato nel processo di taglio laser. L'ossigeno viene solitamente utilizzato per tagliare l'acciaio al carbonio perché può reagire esotermicamente con il metallo fuso, accelerando la velocità di taglio. L'azoto è adatto per tagliare l'acciaio inossidabile e l'alluminio perché non reagisce con il materiale e può evitare efficacemente l'ossidazione del taglio. La pressione del gas ausiliario influisce sulla velocità di taglio e sulla qualità del tagliente. Una pressione più elevata aiuta a soffiare via rapidamente il materiale fuso, migliorando così la qualità del taglio.

Regolando opportunamente questi fattori, è possibile ottimizzare le prestazioni del taglio laser per garantire risultati di lavorazione efficienti e precisi.

Comprensione delle lunghezze d'onda laser

La lunghezza d'onda laser si riferisce alla lunghezza d'onda delle onde luminose laser, solitamente in nanometri (nm) o micrometri (µm), ed è un parametro chiave che determina le proprietà e le aree di applicazione dei laser. La lunghezza d'onda dei laser influenza direttamente l'interazione tra laser e materia e determina il tasso di assorbimento, la riflettività e la dispersione dei laser in diversi materiali. A seconda della lunghezza d'onda, i laser possono coprire un'ampia gamma di spettro dalla luce ultravioletta e visibile alla luce infrarossa. Diversi tipi di apparecchiature laser possono realizzare una varietà di attività di elaborazione generando laser di diverse lunghezze d'onda.

Ad esempio, la lunghezza d'onda di un generatore laser ultravioletto è solitamente di 355 nanometri (nm), che è un laser a lunghezza d'onda corta ed è adatto per la micro-elaborazione, mentre la lunghezza d'onda di un generatore laser a fibra è solitamente di 1,06 micrometri (µm), che è adatto per il taglio dei metalli. Più corta è la lunghezza d'onda, più concentrata è l'energia laser, che è adatta per attività di elaborazione di precisione, mentre il laser a lunghezza d'onda più lunga è adatto per il trattamento della superficie del materiale e il taglio di grandi aree.

Relazione tra lunghezza d'onda e assorbimento del materiale

L'interazione tra laser e materiale dipende in larga misura dalle caratteristiche della lunghezza d'onda laser. Il tasso di assorbimento dell'energia laser da parte dei materiali varia con la lunghezza d'onda. In generale, più corta è la lunghezza d'onda, più concentrata è l'energia laser, più forte è la sua capacità di penetrazione e maggiore è l'energia laser assorbita dal materiale. I laser a lunghezza d'onda corta possono produrre una maggiore densità di energia sulla superficie dei materiali, il che è adatto per lavorazioni delicate e precise, come la fabbricazione di dispositivi elettronici e apparecchiature mediche. Al contrario, il laser a lunghezza d'onda lunga ha una lunghezza d'onda maggiore e una distribuzione di energia più dispersa, il che è adatto per riscaldare, fondere o vaporizzare materiali di grandi dimensioni, come il taglio e la saldatura dei metalli.

Materiali diversi hanno caratteristiche di assorbimento diverse per i laser, che dipendono dalla struttura elettronica, dalle proprietà ottiche e dalla conduttività termica del materiale. Ad esempio, i materiali metallici hanno un tasso di assorbimento più elevato per i generatori laser a fibra a lunghezza d'onda corta (1,06 µm), che è adatto per il taglio, la saldatura e la marcatura dei metalli. Materiali non metallici come vetro e plastica hanno un tasso di assorbimento migliore per i laser a CO2 (10,6 µm), quindi i generatori laser a CO2 sono ampiamente utilizzati nel taglio e nell'incisione di questi materiali. Inoltre, alcuni materiali ad alta riflettività (come rame e alluminio) hanno una riflettività più elevata per i laser di lunghezze d'onda specifiche e sono necessari generatori laser di lunghezze d'onda specifiche per evitare perdite di riflessione. Ad esempio, quando si utilizza un generatore laser a fibra per tagliare rame e alluminio, i laser con lunghezze d'onda più corte possono ridurre i problemi di riflessione, migliorando così l'efficienza di taglio.

Lunghezze d'onda laser comunemente utilizzate nelle applicazioni di taglio

La lunghezza d'onda laser è un fattore importante che influenza l'effetto di taglio. I laser con diverse lunghezze d'onda sono adatti a materiali e scenari di lavorazione diversi. Di seguito sono riportate alcune lunghezze d'onda laser comuni e le loro aree di applicazione:

Generatore laser CO2 (10,6 µM)

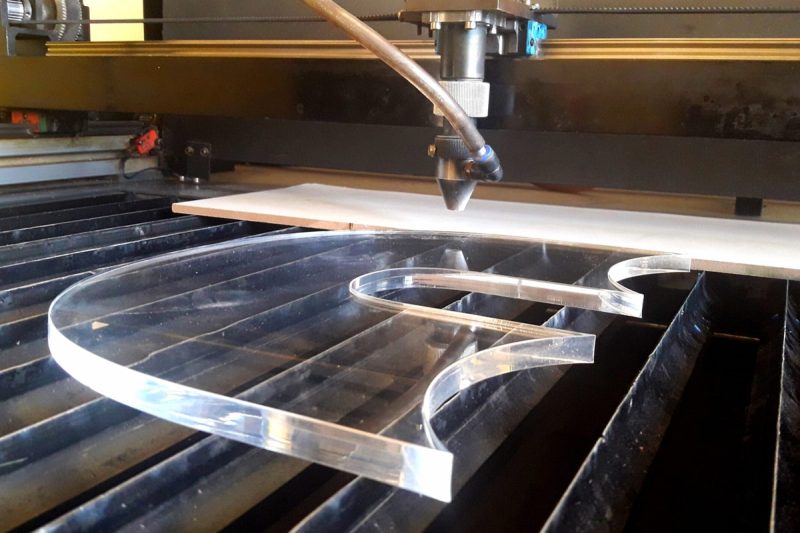

I generatori laser CO2 operano nella banda infrarossa lontana con una lunghezza d'onda di 10,6 micron. I laser di questa lunghezza d'onda sono molto adatti per la lavorazione di materiali non metallici come legno, plastica, vetro e acrilico. I generatori laser CO2 hanno un ampio intervallo di potenza e sono adatti per una varietà di applicazioni, dall'incisione leggera al taglio di lastre spesse. Grazie alla sua lunga lunghezza d'onda, la densità energetica dei generatori laser CO2 è bassa, quindi è adatta per riscaldare e fondere aree più grandi di materiali. È ampiamente utilizzata nella produzione di cartelloni pubblicitari, nell'industria degli imballaggi e nell'industria tessile.

Generatore laser a fibra (1,06 µM)

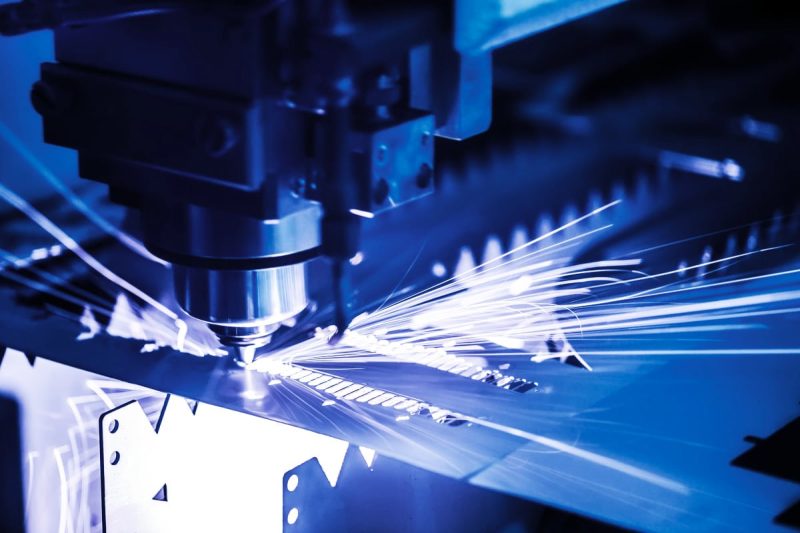

La lunghezza d'onda di un generatore laser a fibra è solitamente di 1,06 micron, che appartiene alla banda del vicino infrarosso. I laser di questa lunghezza d'onda hanno un'elevata densità di energia e sono particolarmente adatti per il taglio di materiali metallici come acciaio inossidabile, acciaio al carbonio, alluminio, rame, ecc. Il generatore laser a fibra ha una lunghezza d'onda corta, una buona qualità del fascio e un'elevata efficienza di trasmissione, ed è particolarmente adatto per il taglio e la saldatura di metalli che richiedono elevata precisione e alta velocità. Inoltre, il generatore laser a fibra ha bassi costi di manutenzione e una lunga durata delle apparecchiature ed è ampiamente utilizzato in settori quali la produzione automobilistica, la lavorazione dei metalli e l'aerospaziale.

Generatore laser Nd (1,064 µM)

Il generatore laser Nd (granato di ittrio e alluminio drogato al neodimio) è anch'esso un generatore laser che lavora nella banda del vicino infrarosso con una lunghezza d'onda di 1,064 micron. Questo generatore laser è caratterizzato da un'elevata potenza di picco e da una buona qualità del fascio ed è adatto per il taglio, la punzonatura e la saldatura di spesse piastre metalliche. Grazie alle sue buone caratteristiche di uscita a impulsi, i generatori laser Nd sono ampiamente utilizzati anche nella lavorazione di precisione, come la fabbricazione di prodotti elettronici e dispositivi medici. Tuttavia, rispetto ai generatori laser a fibra, i generatori laser Nd hanno un'efficienza di conversione fotoelettrica inferiore, quindi vengono gradualmente sostituiti dai generatori laser a fibra.

La lunghezza d'onda laser è uno dei parametri principali che determinano le prestazioni e la gamma di applicazione dei generatori laser. Le caratteristiche di assorbimento di diversi materiali ai laser variano con la lunghezza d'onda, quindi scegliere la giusta lunghezza d'onda laser è la chiave per garantire l'effetto di elaborazione. Nelle applicazioni di taglio laser, i generatori laser CO2, i generatori laser a fibra e i generatori laser Nd hanno ciascuno i loro campi di applicazione specifici e una selezione ragionevole può migliorare notevolmente l'efficienza e la qualità dell'elaborazione.

Effetto della lunghezza d'onda laser sui parametri di taglio

Caratteristiche di assorbimento del materiale

Materiali diversi hanno caratteristiche di assorbimento significativamente diverse delle lunghezze d'onda laser, che influenzano l'effetto di taglio. Le proprietà ottiche di un materiale determinano il suo tasso di assorbimento della luce laser di una lunghezza d'onda specifica. Ad esempio, i materiali metallici generalmente assorbono meglio i laser a lunghezza d'onda corta (come i laser a fibra e i laser Nd). La lunghezza d'onda del laser a fibra è di circa 1,06 micron, che è adatta per il taglio efficiente di materiali metallici come acciaio inossidabile, alluminio, rame e acciaio al carbonio. Poiché il metallo ha un tasso di assorbimento più elevato per questa lunghezza d'onda, l'energia può essere concentrata nell'area di taglio più rapidamente, ottenendo un taglio ad alta efficienza e una migliore qualità del bordo.

Al contrario, i materiali non metallici come legno, plastica e vetro hanno un tasso di assorbimento più elevato per i laser CO2 a lunghezza d'onda lunga (10,6 micron) e sono adatti per il taglio e l'incisione con generatori laser CO2. Questo perché il laser CO2 ha una lunghezza d'onda più lunga e un'energia relativamente dispersa, il che è più adatto per la lavorazione di materiali di grandi dimensioni. Inoltre, anche la riflettività superficiale del materiale è correlata alla lunghezza d'onda laser. Quando si tagliano determinati materiali ad alta riflettività (come rame, alluminio, ecc.) utilizzando un generatore laser a fibra, potrebbe essere necessario un trattamento speciale per ridurre la perdita di energia e l'instabilità del taglio causata dalla riflessione.

Profondità di penetrazione

La lunghezza d'onda del laser ha un impatto significativo sulla profondità di penetrazione dei materiali. I laser a lunghezza d'onda corta hanno generalmente capacità di penetrazione più forti e sono adatti per tagliare materiali più spessi. Ad esempio, grazie alla loro lunghezza d'onda più corta e alla maggiore densità di energia, i laser a fibra e i laser Nd sono adatti per il taglio profondo, specialmente con una migliore penetrazione nei materiali metallici. Pertanto, quando si tagliano lamiere spesse, i generatori laser a lunghezza d'onda corta sono solitamente la prima scelta, che possono penetrare spessori maggiori garantendo al contempo la precisione del taglio.

In confronto, il laser CO2 ha una lunghezza d'onda maggiore e una capacità di penetrazione relativamente più debole, il che lo rende adatto a materiali non metallici più sottili come legno, plastica, cartone, ecc. Inoltre, la profondità di penetrazione dipende anche dalla regolazione di parametri come potenza laser, lunghezza focale e velocità di taglio. La scelta della giusta lunghezza d'onda laser può massimizzare la profondità di penetrazione garantendo al contempo precisione ed efficienza di taglio.

Zona termicamente alterata (HAZ) ed effetti termici

Diverse lunghezze d'onda laser influenzano direttamente la zona termicamente alterata (HAZ) durante il taglio del materiale. La zona termicamente alterata si riferisce all'area in cui il materiale si fonde o subisce cambiamenti fisici durante il processo di taglio laser. In genere, i laser a lunghezza d'onda corta producono zone termicamente alterate più piccole perché la loro energia è più concentrata, il che può completare il processo di taglio più velocemente e ridurre la diffusione del calore nell'area circostante. Una zona termicamente alterata più piccola aiuta a ridurre la deformazione termica e il danno fisico al materiale, il che è particolarmente importante nelle applicazioni con requisiti di elevata precisione.

Al contrario, i laser a CO2 con lunghezze d'onda maggiori hanno una zona termicamente alterata relativamente ampia a causa della loro più ampia distribuzione di energia. Ciò non è particolarmente ovvio quando si tagliano materiali non metallici, ma quando si tagliano materiali metallici, può causare problemi come deformazione termica della superficie del materiale, scorie e riduzione della qualità dei bordi. Pertanto, quando si tagliano metalli, i laser a lunghezza d'onda corta (come i laser a fibra) sono solitamente superiori ai laser a CO2 perché possono controllare meglio gli effetti termici e fornire risultati di taglio di qualità superiore.

Velocità di taglio ed efficienza

La lunghezza d'onda laser non solo influenza le caratteristiche di assorbimento e la zona termicamente alterata del materiale, ma influisce anche direttamente sulla velocità e l'efficienza di taglio. La giusta lunghezza d'onda laser può ottimizzare l'assorbimento dell'energia laser nel materiale, aumentando così la velocità di taglio e riducendo i costi di produzione. Ad esempio, i laser a fibra sono spesso più veloci dei laser a CO2 nel taglio dei metalli grazie alla loro lunghezza d'onda corta e all'elevata densità di energia, specialmente nel taglio di lamiere sottili. I laser a fibra hanno anche un'elevata efficienza di conversione elettro-ottica, che riduce ulteriormente i costi operativi e migliora l'efficienza di produzione.

Nel taglio di materiali non metallici, la lunghezza d'onda lunga del generatore laser CO2 non è veloce quanto il generatore laser a fibra in termini di velocità di taglio, ma è comunque molto efficiente nel taglio di materiali specifici come legno, acrilico e plastica. Selezionando la lunghezza d'onda e la potenza laser appropriate, combinate con parametri di taglio ottimizzati (come posizione di messa a fuoco, velocità di taglio e sistema di assistenza a gas), è possibile ottenere un'elevata efficienza e un effetto di taglio di alta qualità nel processo di taglio di diversi materiali.

La lunghezza d'onda laser è uno dei fattori chiave che influenzano le prestazioni di taglio, influenzando direttamente le caratteristiche di assorbimento del materiale, la profondità di penetrazione, la zona interessata dal calore e la velocità e l'efficienza di taglio. Selezionando la lunghezza d'onda laser appropriata in base alle caratteristiche del materiale, è possibile migliorare l'efficienza di taglio riducendo al contempo la deformazione e il danneggiamento del materiale, ottenendo così un effetto di taglio di qualità superiore. Nelle applicazioni di taglio laser, i generatori laser a fibra e i generatori laser a CO2 hanno ciascuno i propri vantaggi a diverse lunghezze d'onda, fornendo soluzioni affidabili per una varietà di applicazioni industriali.

L'influenza della lunghezza d'onda laser sulla qualità del taglio

Finitura superficiale e qualità del bordo tagliati

La lunghezza d'onda laser ha un impatto diretto sulla finitura superficiale e sulla qualità del bordo del materiale durante il processo di taglio. In genere, i laser con lunghezze d'onda più corte, come i laser a fibra (1,06 micron), hanno una densità di energia più elevata e possono essere focalizzati con maggiore precisione sulla linea di taglio del materiale, producendo così superfici di taglio più lisce e bordi più nitidi nel taglio di materiali metallici. Quando si taglia con laser a fibra, l'energia è concentrata e il percorso di taglio è chiaro, riducendo scorie e sbavature sul bordo di taglio.

Al contrario, i laser CO2 a lunghezza d'onda lunga (10,6 micron) possono anche fornire una qualità del bordo di alta qualità quando si tagliano materiali non metallici come legno, acrilico e plastica. Tuttavia, la finitura del bordo può essere leggermente inferiore a quella dei laser a lunghezza d'onda corta quando si tagliano materiali metallici. Questo perché la densità di energia dei laser CO2 è relativamente bassa, con conseguente maggiore intervallo di diffusione del calore durante il taglio, producendo più scorie e zone interessate dal calore. Pertanto, quando si perseguono bordi di alta precisione e alta qualità, i generatori laser a fibra o i generatori laser Nd sono solitamente le opzioni preferite, specialmente nella lavorazione di lamiere sottili.

Controllo della larghezza e della conicità dell'incisione

La lunghezza d'onda del laser gioca un ruolo importante nel controllo della larghezza e della conicità dell'incisione. I laser con lunghezze d'onda più corte (come i laser a fibra o i laser Nd) possono solitamente ottenere incisioni più strette ed effetti di taglio più fini. I raggi laser a lunghezza d'onda corta possono essere focalizzati con maggiore precisione, il percorso di taglio è stretto e dritto e i bordi su entrambi i lati dell'incisione sono molto piatti, il che è adatto per applicazioni industriali con requisiti di elevata precisione, come la produzione di componenti elettronici, la lavorazione di precisione, ecc.

Al contrario, i laser a lunghezza d'onda lunga come i laser CO2 possono dare luogo a tagli più ampi in alcuni casi, specialmente quando si tagliano materiali più spessi, dove la conicità del taglio può essere più pronunciata. Questo perché il raggio laser si disperde in una certa misura quando penetra nel materiale, con conseguente distribuzione non uniforme dell'energia laser nella direzione dello spessore del materiale, con conseguente taglio conico. In queste applicazioni, il taglio è più ampio sul lato superiore e più stretto sul lato inferiore, il che non è favorevole alle applicazioni che richiedono un taglio preciso e dritto. Pertanto, la scelta della giusta lunghezza d'onda laser (specialmente laser a lunghezza d'onda corta) può controllare efficacemente la larghezza e la conicità del taglio e garantire la qualità del taglio.

Riduce la deformazione termica e la formazione di scorie

La scelta della lunghezza d'onda laser è fondamentale per ridurre la distorsione termica e la formazione di schiuma. Grazie alla sua energia concentrata e alla velocità di taglio rapida, il laser a lunghezza d'onda corta può completare rapidamente la fusione o la vaporizzazione dei materiali, riducendo il carico termico sul materiale durante il processo di taglio. Questa elevata densità di energia determina una zona termicamente alterata (HAZ) più piccola, riducendo così la deformazione termica e la deformazione dei bordi del materiale. Soprattutto nel taglio di materiali metallici sottili, l'uso del laser a fibra o del laser Nd può ridurre significativamente la deformazione del materiale causata dagli effetti termici, migliorando così la qualità complessiva della lavorazione.

Al contrario, il laser CO2 a lunghezza d'onda lunga ha una distribuzione di energia relativamente ampia e un ampio intervallo di riscaldamento del materiale, quindi la zona interessata dal calore è ampia, il che può facilmente causare deformazione del materiale, specialmente nel taglio di materiali metallici. La formazione di scorie è un altro problema che deve essere preso in considerazione. Durante il taglio, se il materiale non è completamente vaporizzato o fuso, le scorie metalliche residue possono aderire al tagliente, influenzando la pulizia del taglio e le successive fasi di lavorazione. I laser a lunghezza d'onda corta possono ridurre la generazione di scorie attraverso la loro efficiente conduzione del calore e la capacità di fusione, mantenendo l'incisione pulita e liscia.

La lunghezza d'onda laser ha un profondo impatto sulla qualità durante il processo di taglio. I laser a lunghezza d'onda corta (come i laser a fibra e i laser Nd) possono ottenere una finitura superficiale più elevata, incisioni più strette e un controllo della conicità più preciso grazie alla loro elevata densità di energia, specialmente nel taglio di materiali metallici. Allo stesso tempo, i laser a lunghezza d'onda corta riducono la portata della zona interessata dal calore, evitano la deformazione termica del materiale e la formazione di schiuma e garantiscono l'efficienza e la qualità del taglio. I laser a lunghezza d'onda lunga (come i laser a CO2) sono più adatti per il taglio di materiali non metallici e le loro zone più grandi interessate dal calore sono adatte per la lavorazione di materiali di grandi dimensioni e di precisione inferiore. Selezionando la lunghezza d'onda laser appropriata, gli utenti possono ottimizzare la qualità del taglio in base alle caratteristiche del materiale e ai requisiti di lavorazione e ottenere un processo di produzione e lavorazione efficiente.

Analisi comparativa di diverse lunghezze d'onda laser

Generatore laser CO2

Descrivere

Il generatore laser CO2 ha una lunghezza d'onda operativa di 10,6 micron, che è un tipo di laser a lunghezza d'onda lunga ed è utilizzato principalmente per il taglio e la lavorazione di materiali non metallici. Grazie alle sue caratteristiche di trasmissione efficiente dell'energia, i generatori laser CO2 sono ampiamente utilizzati nella lavorazione di materiali non metallici come legno, plastica, vetro, carta e pelle, in particolare nel settore pubblicitario e nella decorazione della casa.

Caratteristiche

- Elevato tasso di assorbimento per materiali non metallici: la lunghezza d'onda del generatore laser CO2 è adatta per la lavorazione di materiali non metallici. Tali materiali hanno un elevato tasso di assorbimento per laser a lunghezza d'onda lunga, quindi l'efficienza di conversione energetica è eccellente. Ciò rende il generatore laser CO2 una scelta ideale per il taglio e l'incisione di materiali come acrilico, legno e pelle.

- Elevata velocità di taglio: durante la lavorazione di materiali non metallici, la velocità di taglio del generatore laser CO2 è relativamente elevata, in particolare quando si tagliano lastre sottili e materiali morbidi, potendo così completare il lavoro in modo rapido ed efficiente.

- Scarso effetto di taglio sui materiali metallici: i generatori laser a CO2 non sono adatti per tagliare e saldare materiali metallici a causa del basso tasso di assorbimento dei metalli ai laser a lunghezza d'onda lunga da 10,6 micron. Sebbene il tasso di assorbimento possa essere aumentato rivestendo uno strato di assorbimento sulla superficie metallica, l'effetto e l'efficienza non sono ancora buoni come i generatori laser a lunghezza d'onda corta utilizzati specificamente per la lavorazione dei metalli.

- Comunemente utilizzato nella lavorazione di materiali non metallici: come il taglio e l'incisione di materiali quali plastica, carta, gomma, stoffa, ecc., ampiamente utilizzato nella produzione di cartelloni pubblicitari, imballaggi, produzione di abbigliamento e altri settori.

- Campi di applicazione: i generatori laser CO2 sono ampiamente utilizzati nella lavorazione di materiali non metallici, come l'industria pubblicitaria, la produzione artigianale, la decorazione della casa, i settori elettronico ed elettrico, ecc. Le sue eccezionali prestazioni su materiali flessibili gli conferiscono un importante valore applicativo in questi campi.

Generatore laser a fibra

Descrivere

Il generatore laser a fibra ha una lunghezza d'onda operativa di 1,06 micron ed è il generatore laser a lunghezza d'onda corta più comunemente utilizzato nelle applicazioni di taglio laser industriale. I generatori laser a fibra sono particolarmente adatti per il taglio e la lavorazione di materiali metallici e, grazie al loro elevato tasso di conversione fotoelettrica, sono eccezionali nel risparmio energetico e nella protezione ambientale. I generatori laser a fibra hanno un'elevata densità di energia e possono tagliare con precisione materiali metallici spessi.

Caratteristiche

- Elevata efficienza di taglio: i generatori laser a fibra hanno una densità di energia estremamente elevata e possono concentrare rapidamente l'energia sulla superficie del metallo per ottenere un taglio efficiente. Che si tratti di un sottile foglio di metallo o di una piastra di acciaio più spessa, i generatori laser a fibra possono fornire risultati di taglio rapidi e precisi. Soprattutto per acciaio inossidabile, acciaio al carbonio, lega di alluminio e altri materiali, la sua velocità di taglio e qualità presentano vantaggi significativi.

- Basso consumo energetico e bassi costi di manutenzione: l'efficienza di conversione fotoelettrica del generatore laser a fibra può raggiungere oltre 30%. Rispetto ad altri tipi di generatori laser, la perdita di energia è inferiore, quindi il costo operativo è più economico. Inoltre, il generatore laser a fibra adotta la trasmissione interamente in fibra, non richiede una complessa regolazione delle lenti ottiche e richiede meno manutenzione giornaliera.

- Elevato prezzo delle attrezzature: Sebbene i generatori laser a fibra presentino molti vantaggi in termini di prestazioni, il loro costo di acquisto iniziale è relativamente elevato, soprattutto per le piccole imprese, l'investimento in attrezzature è una considerazione importante. Tuttavia, con lo sviluppo della tecnologia e il graduale calo dei costi delle attrezzature, l'economicità dei generatori laser a fibra è in continuo miglioramento.

- Scelta ideale per la lavorazione dei metalli: i generatori laser a fibra sono particolarmente adatti per il taglio, la saldatura e la marcatura di materiali metallici e sono ampiamente utilizzati nella produzione automobilistica, aerospaziale, nei macchinari di precisione e in altri settori.

- Aree di applicazione: I generatori laser a fibra sono le principali apparecchiature nel campo della lavorazione dei metalli e sono ampiamente utilizzati in settori quali la produzione di automobili, l'industria aerospaziale, la produzione di elettrodomestici e la lavorazione di lamiere. Presentano vantaggi insostituibili, soprattutto in scenari industriali che richiedono un'elaborazione rapida e ad alta precisione.

Generatore laser Nd

Descrivere

La lunghezza d'onda operativa del generatore laser Nd (generatore laser YAG drogato con Nd) è di 1,064 micron, che è simile a quella di un generatore laser a fibra. Grazie alle sue buone caratteristiche di impulso, il generatore laser Nd è adatto per applicazioni specifiche di lavorazione fine, come marcatura, saldatura e taglio. A differenza dei generatori laser a fibra, il generatore laser Nd è più efficace in alcune applicazioni specifiche, in particolare nella lavorazione locale di materie plastiche e metalli.

Caratteristiche

- Forte capacità di taglio: Sebbene non sia efficiente e ampiamente utilizzato come i generatori laser a fibra, il laser pulsato dei generatori laser Nd può fornire un'elevata energia di picco, adatta per il taglio fine e la microlavorazione di metalli, materie plastiche e altri materiali. Può tagliare materiali metallici spessi in condizioni di alta intensità, specialmente in processi fini come la marcatura e la foratura sulla superficie di materiali metallici.

- Bassa efficienza: rispetto ai generatori laser a fibra, l'efficienza di conversione fotoelettrica dei generatori laser Nd è inferiore, solitamente solo 2%-10%, quindi il consumo energetico operativo è relativamente elevato. Questa caratteristica rende i generatori laser Nd adatti ad alcuni scenari di elaborazione specifici piuttosto che a linee di produzione efficienti su larga scala.

- Adatto per applicazioni speciali: Grazie alle sue eccellenti caratteristiche di impulso, i generatori laser Nd presentano vantaggi unici nelle applicazioni che richiedono elevata precisione e controllo speciale degli impulsi. Sono utilizzati principalmente nella saldatura dei metalli, nella foratura, nella marcatura di precisione e in altri campi, specialmente in situazioni in cui sono richieste elevata accuratezza di lavorazione e qualità della superficie.

- Campi di applicazione: i generatori laser Nd sono ampiamente utilizzati nei campi di lavorazione ad alta precisione, come la produzione di prodotti elettronici, la lavorazione di dispositivi medici, la riparazione di stampi e altri settori. Inoltre, sono comunemente utilizzati anche nella saldatura e marcatura dei metalli nel settore aerospaziale e svolgono un ruolo negli scenari di lavorazione di precisione che richiedono un'elevata densità di energia.

Diversi tipi di generatori laser hanno i loro vantaggi unici nelle applicazioni di taglio grazie alle loro diverse lunghezze d'onda di lavoro. I generatori laser a CO2 sono più adatti per la lavorazione di materiali non metallici, i generatori laser a fibra sono apparecchiature di punta nel campo della lavorazione dei metalli, con elevata efficienza e basso consumo energetico, e i generatori laser Nd hanno un posto nella lavorazione di precisione grazie alle loro caratteristiche di impulso. In base ai requisiti di lavorazione specifici e alle caratteristiche del materiale, la scelta della lunghezza d'onda laser e del tipo di generatore laser appropriati può migliorare notevolmente l'efficienza di taglio e la qualità della lavorazione.

Strategia di ottimizzazione per la selezione della lunghezza d'onda laser

Nel taglio laser, è molto importante scegliere la giusta lunghezza d'onda laser, che non solo influisce sulla qualità del taglio, ma determina anche direttamente l'efficienza di elaborazione, la convenienza e l'utilizzo complessivo dell'energia. Ottimizzare la selezione della lunghezza d'onda laser può aiutare le aziende a raggiungere una produzione efficiente riducendo al minimo i costi operativi. Quanto segue verrà analizzato in dettaglio da molteplici aspetti quali proprietà dei materiali, efficienza di taglio, trasmissione del raggio e controllo dei costi.

Considerazioni sul tipo di materiale e sullo spessore

Ci sono differenze significative nel tasso di assorbimento del laser da parte di materiali diversi, quindi quando si sceglie la lunghezza d'onda laser appropriata, è necessario prima considerare il tipo e lo spessore del materiale da lavorare. Più corta è la lunghezza d'onda laser, maggiore è la concentrazione di energia e più è adatta al taglio di materiali ad alta densità come il metallo. I laser a lunghezza d'onda più lunga, come i laser CO2, sono più adatti al taglio di materiali non metallici, come legno, acrilico, pelle, ecc.

- Materiali metallici: i materiali metallici, come acciaio, alluminio, acciaio inossidabile, ecc., di solito assorbono meglio i laser a lunghezza d'onda corta (come i laser a fibra e i laser Nd). Questi materiali possono assorbire in modo efficiente i laser con una lunghezza d'onda di circa 1 micron, producendo un rapido effetto di fusione, rendendo il processo di taglio più fluido ed efficiente. I generatori laser a fibra sono particolarmente adatti per il taglio dei metalli e possono elaborare rapidamente lamiere metalliche più spesse e fornire una buona qualità di taglio.

- Materiali non metallici: per materiali non metallici come plastica, legno, vetro e materiali organici, la lunghezza d'onda lunga (10,6 micron) del generatore laser CO2 è più ideale. Il laser CO2 ha un elevato tasso di assorbimento di energia durante la lavorazione di materiali non metallici, che può ottenere efficacemente un taglio e un'incisione rapidi. Soprattutto su materiali non metallici più sottili, la precisione di lavorazione del laser CO2 è maggiore, i bordi di taglio sono lisci e la possibilità di deformazione del materiale è ridotta.

- Spessore del materiale: anche lo spessore del materiale è un fattore importante nella selezione della lunghezza d'onda laser. Per materiali più spessi, i laser a lunghezza d'onda corta (come i laser a fibra) solitamente hanno capacità di penetrazione più elevate, possono fornire capacità di messa a fuoco più forti e migliorare l'efficienza di elaborazione. Per materiali sottili, la scelta di una lunghezza d'onda moderata può prevenire un'ablazione eccessiva e mantenere la qualità del tagliente.

Strategie per massimizzare l'efficienza e la qualità del taglio

Selezionando la lunghezza d'onda laser appropriata in base alle caratteristiche del materiale, l'efficienza e la qualità del taglio possono essere notevolmente migliorate. I due obiettivi principali del taglio laser sono la velocità e la qualità del taglio, e la selezione corretta della lunghezza d'onda può raggiungere un equilibrio tra i due.

- Ottimizzazione della velocità di taglio: i laser a lunghezza d'onda corta (come i laser a fibra) hanno un'elevata densità di energia e possono riscaldare rapidamente la superficie dei materiali metallici e completare rapidamente il taglio. Questa caratteristica è particolarmente importante nella lavorazione dei materiali metallici perché velocità di taglio più elevate significano cicli di produzione più brevi e maggiore efficienza produttiva. Allo stesso modo, per i materiali non metallici, i laser CO2 possono tagliare rapidamente materiali più sottili e migliorare l'efficienza produttiva.

- Qualità di taglio migliorata: i laser con lunghezze d'onda più corte solitamente producono zone termicamente alterate (HAZ) più piccole, il che aiuta a ridurre la deformazione termica dei materiali e garantisce la planarità e la levigatezza dei bordi tagliati. Soprattutto negli scenari di lavorazione di precisione, come la fabbricazione di prodotti elettronici, la selezione precisa della lunghezza d'onda laser è fondamentale per migliorare la qualità dei prodotti finiti.

L'importanza dell'ottica adattiva e dei sistemi di distribuzione del fascio

Ottica adattiva ed efficienti sistemi di distribuzione del raggio svolgono un ruolo importante nel processo di taglio laser. Non solo migliorano la capacità di messa a fuoco del laser, ma effettuano anche regolazioni in tempo reale in base alle caratteristiche superficiali di diversi materiali per garantire stabilità e precisione del taglio.

- Vantaggi dell'ottica adattiva: l'ottica adattiva può regolare la forma e la posizione focale del raggio laser in base alle condizioni di lavoro del generatore laser e alle caratteristiche del materiale, migliorando così l'efficienza e la qualità del taglio. Questa tecnologia è particolarmente efficace quando si elaborano materiali con superfici irregolari o grandi variazioni di spessore. Può regolare automaticamente la messa a fuoco in modo che il laser mantenga sempre la migliore distribuzione di energia, evitando così la riduzione della precisione di taglio dovuta allo scostamento della messa a fuoco.

- Il ruolo del sistema di trasmissione del raggio: un efficiente sistema di trasmissione del raggio può trasmettere il raggio laser alla superficie di lavoro con una perdita minima. Il metodo di trasmissione del laser (come la trasmissione in fibra e la trasmissione nello spazio libero) influenzerà l'efficienza di trasmissione dell'energia del laser. Il metodo di trasmissione interamente in fibra del generatore laser in fibra riduce notevolmente la perdita di energia, rendendolo particolarmente eccezionale nella trasmissione a lunga distanza. Allo stesso tempo, un eccellente sistema di trasmissione può ridurre la dispersione e la diffrazione del raggio laser, garantendo la concentrazione di energia dopo che il laser è focalizzato, migliorando così la precisione del taglio.

Considerazioni sull'efficacia dei costi e sull'efficienza energetica

La scelta della giusta lunghezza d'onda laser può non solo migliorare la qualità del taglio, ma anche ridurre efficacemente i costi di produzione e il consumo energetico nelle operazioni a lungo termine. Il tipo di generatore laser, l'efficienza di conversione fotoelettrica e i costi operativi delle apparecchiature influenzeranno direttamente il costo di produzione complessivo.

- Ottimizzazione dell'efficienza energetica: diversi tipi di generatori laser presentano grandi differenze nell'efficienza di conversione energetica. L'efficienza di conversione fotoelettrica dei generatori laser a fibra è pari a 30%-40%, che è molto più elevata rispetto ai 10% dei generatori laser a CO2. Ciò significa che nelle stesse condizioni di lavorazione, i generatori laser a fibra possono completare più lavoro con meno energia, il che non solo aiuta a ridurre i costi dell'elettricità, ma riduce anche la necessità di dissipazione del calore delle apparecchiature e migliora la stabilità complessiva del sistema.

- Costi di manutenzione ridotti: il metodo di trasmissione del raggio dei generatori laser a fibra e dei generatori laser Nd è più stabile e affidabile di quello dei generatori laser CO2, riducendo la dipendenza da sistemi ottici complessi, quindi la frequenza di manutenzione e i costi di manutenzione sono inferiori. Inoltre, il design non consumabile dei generatori laser a fibra li rende anche più convenienti nel funzionamento a lungo termine.

- Costo iniziale dell'attrezzatura e ritorno a lungo termine: Sebbene l'investimento iniziale in attrezzatura dei generatori laser a fibra sia relativamente elevato, le sue caratteristiche di elevata efficienza e basso consumo energetico gli conferiscono un significativo vantaggio in termini di costi nel funzionamento a lungo termine. Il prezzo dell'attrezzatura di un generatore laser a CO2 è inferiore e adatto a un'ampia gamma di applicazioni di materiali non metallici, ma richiede più materiali di consumo e investimenti di manutenzione.

Nel taglio laser, la selezione ottimale della lunghezza d'onda influisce direttamente sull'efficienza di lavorazione, sulla qualità del taglio e sulla convenienza. Analizzando razionalmente il tipo, lo spessore, i requisiti di produzione e altri fattori del materiale, la selezione della lunghezza d'onda laser più adatta, combinata con l'ottica adattiva e un efficiente sistema di trasmissione del raggio, può non solo migliorare significativamente l'efficienza di produzione, ma anche ridurre i costi operativi e massimizzare il beneficio complessivo dell'azienda. Nell'industria manifatturiera moderna altamente competitiva, l'uso flessibile di queste strategie di ottimizzazione aiuterà le aziende a ottenere significativi vantaggi competitivi nella tecnologia del taglio laser.

Riassumere

Il ruolo della lunghezza d'onda laser nel taglio laser è cruciale e influisce direttamente sulla precisione, l'efficienza e la qualità del taglio. Materiali diversi hanno caratteristiche di assorbimento diverse per laser di diverse lunghezze d'onda. Pertanto, comprendere le caratteristiche di varie lunghezze d'onda laser è la chiave per ottimizzare l'effetto di taglio. Selezionando correttamente la lunghezza d'onda laser, è possibile garantire il miglior effetto di taglio per un materiale specifico, che si tratti di metallo, non metallo o materiale composito. L'ottimizzazione della selezione della lunghezza d'onda laser può non solo migliorare la qualità del taglio, ma anche ridurre la zona interessata dal calore e la deformazione durante il processo di produzione, migliorare la finitura superficiale e ottenere un controllo preciso della larghezza e della conicità dell'incisione. Inoltre, la selezione appropriata della lunghezza d'onda laser può migliorare l'efficienza di taglio, ridurre il consumo di energia e ridurre i costi di produzione complessivi. In combinazione con la tecnologia dell'ottica adattiva e gli efficienti sistemi di trasmissione del raggio, le prestazioni del laser possono essere ulteriormente ottimizzate per garantire un miglioramento continuo del processo di taglio e un funzionamento efficiente della produzione. In definitiva, comprendendo a fondo e ottimizzando l'applicazione delle lunghezze d'onda laser, l'industria manifatturiera può soddisfare meglio le diverse esigenze di lavorazione, promuovendo così il continuo progresso della tecnologia di taglio laser, migliorando la competitività del mercato e ampliando le possibilità per future applicazioni laser.

La scelta della giusta lunghezza d'onda laser è la chiave per garantire efficienza e qualità del taglio. Con la sua ricca esperienza nel settore e il supporto tecnico, AccTek può aiutarti a determinare e selezionare facilmente la lunghezza d'onda laser più adatta alle tue esigenze di lavorazione. La nostra attrezzatura laser di alta qualità non solo ha eccellenti prestazioni di taglio, ma fornisce anche garanzie di assistenza post-vendita stabili per garantire una produzione senza preoccupazioni. Che si tratti di lavorazione di materiali metallici o non metallici o di complesse esigenze di personalizzazione, AccTek può fornirti la soluzione migliore. Contattaci subito per rendere il tuo processo di produzione più efficiente e più accurato!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser