Scopri di più sul taglio laser

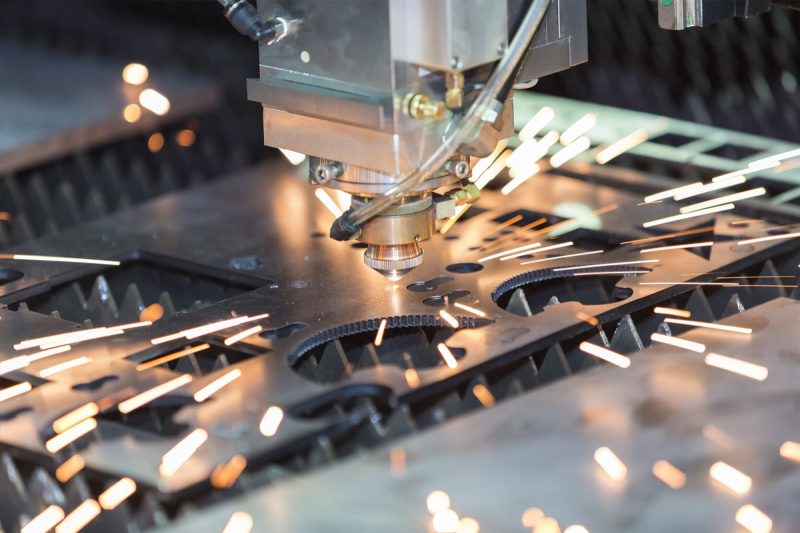

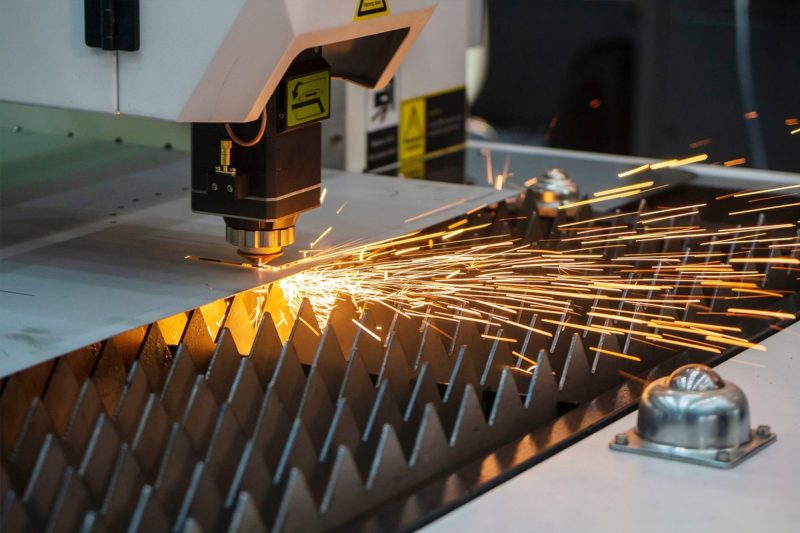

Descrizione del taglio laser

Tipi di laser utilizzati nelle applicazioni di taglio

Laser a fibra

Laser CO2

Componenti di un sistema di taglio laser

Il tipico sistema di taglio laser è costituito da diversi componenti chiave che lavorano insieme per fornire prestazioni di taglio precise ed efficienti:

- Sorgente laser: questo è il componente principale che produce il raggio laser. A seconda dell'applicazione, la sorgente laser può essere un generatore laser a fibra, un generatore laser CO2 o un altro tipo di generatore laser.

- Ottica: specchi e lenti vengono utilizzati per dirigere e focalizzare il raggio laser sul materiale da tagliare. La qualità dell'ottica influisce sulla precisione e sull'efficienza del processo di taglio.

- Testa di taglio: la testa di taglio contiene la lente di focalizzazione e l'ugello attraverso il quale vengono diretti il raggio laser e il gas di assistenza. È responsabile del mantenimento della lunghezza focale corretta e della garanzia di condizioni di taglio ottimali.

- Piano di lavoro: supporta il materiale da tagliare e solitamente include un meccanismo per spostare il materiale sotto la testa di taglio.

- Controller CNC: il controller CNC gestisce il movimento della testa di taglio laser e del pezzo in lavorazione, seguendo il percorso di taglio programmato per produrre la forma e il modello desiderati.

- Fornitura di gas di assistenza: il gas di assistenza assiste il processo di taglio soffiando via il materiale fuso, raffreddando la zona di taglio e prevenendo l'ossidazione. I gas di assistenza comuni includono ossigeno, azoto e aria compressa.

- Sistema di scarico: rimuove i fumi e i detriti generati durante il processo di taglio per mantenere un ambiente di lavoro pulito e proteggere l'ottica e i componenti del laser.

- Sistema di raffreddamento: il taglio laser genera molto calore che deve essere dissipato per evitare danni alla sorgente laser e ad altri componenti. I sistemi di raffreddamento, come i refrigeratori d'acqua, vengono utilizzati per mantenere temperature operative ottimali.

Parametri chiave che influiscono sulle prestazioni del taglio laser

Diversi parametri possono influenzare le prestazioni e la qualità del processo di taglio laser. Comprendere e ottimizzare questi parametri può aiutare a raggiungere i risultati desiderati:

- Potenza laser: la potenza della sorgente laser determina lo spessore e il tipo di materiale che può essere tagliato. Potenze più elevate consentono il taglio di materiali più spessi, ma potrebbe essere necessario regolare altri parametri per mantenere la qualità del taglio.

- Velocità di taglio: la velocità con cui la testa di taglio si muove sul pezzo. La velocità di taglio ottimale garantisce un equilibrio tra produttività e qualità di taglio. Una velocità troppo elevata può provocare tagli incompleti, mentre una velocità troppo lenta può causare un eccessivo accumulo di calore e danni ai materiali.

- Posizione focale: la posizione del punto focale del raggio laser rispetto alla superficie del materiale. La corretta messa a fuoco garantisce la massima densità di energia nel punto di taglio, con conseguenti tagli puliti e precisi. Il disallineamento può comportare una scarsa qualità di taglio e una ridotta efficienza.

- Tipo e pressione del gas di assistenza: il tipo e la pressione del gas di assistenza utilizzato (ossigeno, azoto o aria compressa) hanno un impatto significativo sul processo di taglio. La corretta selezione e pressione del gas ottimizza la rimozione del materiale fuso, previene l'ossidazione e migliora la qualità del taglio.

- Tipo e spessore del materiale: materiali e spessori diversi reagiscono in modo diverso al taglio laser. Quando si impostano i parametri di taglio, è necessario considerare le proprietà del materiale come riflettività, conduttività termica e punto di fusione.

- Qualità del raggio: la qualità del raggio laser, caratterizzata dalla sua messa a fuoco e dalla struttura modale, influisce sulla precisione e sulla qualità del taglio. Un raggio di alta qualità con una dimensione del punto focale ridotta produce tagli più fini con una larghezza di taglio minima.

- Design dell'ugello: il design dell'ugello, inclusi diametro e forma, influisce sul flusso del gas di assistenza e sulla rimozione del materiale fuso. Il design ottimizzato dell'ugello migliora l'efficienza e la qualità del taglio.

Il ruolo dei gas ausiliari nel taglio laser

Rimozione del materiale fuso

Durante il processo di taglio laser, un raggio laser ad alta intensità scioglie il materiale nel punto del taglio. Il gas ausiliario viene diretto attraverso un ugello verso l'area di taglio, dove aiuta a rimuovere il materiale fuso dal taglio (lo spazio creato dal laser). La rimozione efficace del materiale fuso mantiene la qualità del taglio e previene i difetti.

- Getto efficiente: l'alta pressione del gas di assistenza soffia il materiale fuso lontano dal taglio, impedendogli di solidificarsi nuovamente sul pezzo e garantendo un taglio netto.

- Prevenzione della formazione di scorie: evacuando rapidamente il materiale fuso, il gas di assistenza riduce al minimo la formazione di scorie (materiale residuo che aderisce alla superficie inferiore del taglio), riducendo la necessità di post-elaborazione.

- Mantenimento della larghezza del taglio: la rimozione continua del materiale fuso aiuta a mantenere la larghezza del taglio desiderata, garantendo accuratezza dimensionale e precisione del taglio finale.

Raffreddamento della zona di taglio

L'intenso calore generato dal raggio laser può causare effetti termici significativi sul pezzo, tra cui deformazioni, deformazioni e cambiamenti nelle proprietà dei materiali. Il gas di assistenza aiuta a controllare questi effetti termici raffreddando la zona di taglio.

- Dissipazione del calore: il flusso del gas di assistenza assorbe e dissipa il calore in eccesso nell'area di taglio, prevenendo il surriscaldamento e minimizzando la deformazione termica del materiale.

- Riduzione della zona interessata dal calore (ZTA): il raffreddamento della zona di taglio aiuta a limitare le dimensioni della ZTA, mantenendo le proprietà meccaniche del materiale e riducendo il rischio di deformazioni o altri danni termici.

- Aumento delle velocità di taglio: un raffreddamento efficiente aumenta le velocità di taglio perché è meno probabile che il materiale sviluppi difetti indotti termicamente, con conseguente produzione più rapida ed efficiente.

Protezione dell'obiettivo

La lente nella testa di taglio focalizza il raggio laser sul pezzo da lavorare. Contaminanti come fumo, polvere e detriti generati durante il processo di taglio possono danneggiare l'obiettivo o ridurne le prestazioni. Il gas ausiliario protegge la lente dai contaminanti.

- Schermatura della lente: il gas ausiliario forma una barriera tra la lente e l'area di taglio, impedendo ai contaminanti di raggiungere e depositarsi sulla superficie della lente.

- Mantenimento della qualità ottica: mantenendo la lente pulita e priva di detriti, il gas di assistenza garantisce una messa a fuoco ottimale del raggio e prestazioni di taglio costanti.

- Prolungamento della durata delle lenti: prevenire la contaminazione riduce l'usura delle lenti, prolungandone la durata e riducendo i costi di manutenzione.

Migliora la reazione di taglio

I gas ausiliari possono influenzare le reazioni chimiche che si verificano durante il taglio laser, migliorando così le prestazioni di taglio di diversi materiali. Il tipo di gas utilizzato può favorire o inibire determinate reazioni, che possono influire sulla qualità e sull'efficienza del taglio.

- Ossigeno (O₂): l'ossigeno è comunemente usato per tagliare l'acciaio al carbonio. Promuove una reazione esotermica con il metallo fuso, generando ulteriore calore, che aumenta la velocità di taglio. Questa reazione aiuta a produrre un taglio netto con meno bava, ma può causare ossidazione sul bordo tagliato.

- Azoto (N₂): l'azoto è un gas inerte comunemente utilizzato per tagliare acciaio inossidabile, alluminio e altri metalli non ferrosi. Previene l'ossidazione formando un'atmosfera inerte attorno alla zona di taglio. Ciò produce un bordo pulito e privo di ossidi, rendendolo ideale per applicazioni che richiedono una finitura superficiale di alta qualità.

- Aria compressa: l'aria compressa è un'alternativa economica che può essere utilizzata per tagliare una varietà di materiali. Combina le proprietà dell'ossigeno e dell'azoto per fornire prestazioni di taglio adeguate a un costo inferiore. Tuttavia, può introdurre impurità che influiscono sulla qualità del taglio.

Tipi di gas ausiliari

Ossigeno (O₂)

Vantaggi

- Maggiore velocità di taglio: l'ossigeno reagisce con il materiale in una reazione esotermica, rilasciando ulteriore calore. Questo calore aggiuntivo aumenta la velocità di taglio, rendendo il taglio assistito da ossigeno significativamente più veloce, soprattutto con materiali più spessi.

- Efficienza migliorata: la reazione esotermica riduce la potenza del laser necessaria per tagliare il materiale, migliorando l'efficienza energetica complessiva del processo di taglio.

- Tagli più puliti su materiali spessi: l'ossigeno aiuta a produrre tagli più puliti su materiali più spessi, riducendo bava e scorie, riducendo così la necessità di un'estesa post-elaborazione.

Svantaggi

- Ossidazione: la reazione tra l'ossigeno e il materiale può causare l'ossidazione del bordo tagliato, con conseguente finitura superficiale più ruvida e possibili problemi di corrosione.

- Zona interessata dal calore (HAZ): il calore aggiuntivo generato dalla reazione esotermica aumenta le dimensioni della ZTA, che può modificare le proprietà meccaniche del materiale vicino al bordo tagliato e causare problemi come deformazioni o ridotta integrità strutturale.

- Limitazioni per i metalli non ferrosi: l'ossigeno non è efficace quanto i metalli non ferrosi come l'alluminio e il rame, che non reagiscono così facilmente con l'ossigeno.

Azoto (N₂)

Vantaggi

- Taglio senza ossidazione: l'azoto è un gas inerte che non reagisce con il materiale durante il processo di taglio. Questa proprietà previene l'ossidazione, producendo un bordo pulito, brillante e privo di ossidi, ideale per applicazioni che richiedono una finitura superficiale di alta qualità.

- Finitura superficiale di alta qualità: l'assenza di ossidazione si traduce in un bordo più liscio e una finitura superficiale più liscia, che riduce o elimina la necessità di post-elaborazione.

- Zona termicamente alterata (HAZ) ridotta al minimo: l'azoto aiuta a mantenere una piccola zona alterata dal calore, preservando le proprietà meccaniche del materiale e riducendo al minimo la deformazione termica. Questo può essere utilizzato per ottenere tagli di precisione e applicazioni che richiedono tolleranze strette.

Svantaggi

- Velocità di taglio più lente: senza la reazione esotermica fornita dall'ossigeno, il taglio assistito da azoto determina in genere velocità di taglio più lente, soprattutto con materiali più spessi. Questa velocità inferiore influisce sulla produttività complessiva.

- Requisiti di potenza del laser più elevati: poiché l'azoto non fornisce calore aggiuntivo al processo di taglio, il laser deve fornire tutta l'energia necessaria per tagliare il materiale. Questo requisito può comportare un maggiore consumo energetico e costi operativi.

- Considerazioni sui costi: l'azoto può essere più costoso di altri gas e l'aumento del consumo causato dai maggiori requisiti di potenza del laser può aumentare ulteriormente i costi operativi.

Aria compressa

Vantaggi

- Conveniente: l'aria compressa è più facilmente disponibile e meno costosa rispetto ai gas puri come azoto e ossigeno. Ciò lo rende una scelta economica per molte applicazioni di taglio laser, in particolare quelle che coinvolgono materiali più sottili.

- Versatilità: l'aria compressa può essere utilizzata per tagliare un'ampia gamma di materiali, tra cui acciaio dolce, acciaio inossidabile e alluminio. La sua versatilità lo rende una scelta pratica per il taglio generico.

- Costi operativi ridotti: poiché l'aria compressa è poco costosa e ampiamente disponibile, l'utilizzo dell'aria compressa può ridurre i costi operativi complessivi, rendendola adatta per operazioni su piccola scala o progetti attenti al budget.

- Vantaggi ambientali: l'uso dell'aria compressa riduce la dipendenza dal gas in bombole, che a sua volta riduce l'impronta di carbonio associata alla produzione e al trasporto del gas, fornendo un vantaggio ambientale.

Svantaggi

- Qualità di taglio inferiore: l'ossigeno e le impurità presenti nell'aria compressa possono influire sulla qualità del taglio, determinando bordi più ruvidi, aumento della bava e potenziale contaminazione della superficie di taglio. Questo problema è particolarmente evidente nelle applicazioni che richiedono un'elevata qualità superficiale o precisione.

- Velocità di taglio limitate: l'aria compressa generalmente taglia a velocità inferiori rispetto al taglio assistito da ossigeno, soprattutto per materiali più spessi. Questa limitazione influisce sulla produttività e potrebbe non essere adatta per la produzione di volumi elevati.

- Risultati incoerenti: la qualità e le prestazioni del taglio con aria compressa possono essere incoerenti a causa delle differenze nella composizione e nella pressione dell'aria erogata. Questa incoerenza rende difficile ottenere risultati uniformi da un lavoro di taglio all'altro.

- Ossidazione e formazione di bava: l'aria compressa contiene una varietà di gas, compreso l'ossigeno, che possono causare ossidazione e formazione di bava sul bordo tagliato, richiedendo un'ulteriore post-elaborazione per ottenere i risultati desiderati.

Impatto su diversi materiali

Acciaio al carbonio

Ossigeno

- Vantaggi: l'ossigeno viene spesso utilizzato per tagliare l'acciaio al carbonio perché reagisce esotermicamente con il materiale. Questa reazione genera calore aggiuntivo, che aumenta significativamente la velocità di taglio e l'efficienza. I tagli risultanti sono generalmente puliti con bava minima e il calore potenziato aiuta a tagliare sezioni di acciaio al carbonio più spesse.

- Svantaggi: La reazione esotermica con l'ossigeno provoca ossidazione che, se non trattata, può provocare una finitura superficiale più ruvida e possibile corrosione. Anche la zona alterata dal calore (HAZ) è più grande, il che può influenzare le proprietà meccaniche del materiale vicino al bordo tagliato.

Azoto

- Vantaggi: l'azoto non reagisce con l'acciaio al carbonio, prevenendo l'ossidazione e producendo un taglio pulito e privo di ossidi. Ciò si traduce in una finitura superficiale di alta qualità e una ZTA più piccola, che preserva le proprietà meccaniche del materiale.

- Svantaggi: la mancanza di una reazione esotermica significa che il taglio assistito da azoto è più lento del taglio assistito da ossigeno. Per ottenere la stessa velocità di taglio è necessaria una potenza laser maggiore, il che aumenta i costi operativi.

Aria compressa

- Vantaggi: l'aria compressa è un'alternativa economica per il taglio dell'acciaio al carbonio. Raggiunge un equilibrio tra costo e prestazioni ed è adatto per il taglio di sezioni di acciaio al carbonio più sottili.

- Svantaggi: l'ossigeno nell'aria compressa può causare ossidazione e formazione di bava, compromettendo la qualità del taglio. Le velocità e la qualità di taglio sono generalmente inferiori rispetto a quando si utilizza ossigeno o azoto puro.

Acciaio inossidabile

Ossigeno

- Vantaggi: L'ossigeno può essere utilizzato per tagliare l'acciaio inossidabile, fornendo velocità di taglio elevate grazie alla reazione esotermica. Questa reazione può anche aiutare a ottenere tagli netti con bava minima.

- Svantaggi: l'uso dell'ossigeno può causare ossidazione, che può portare allo scolorimento dei bordi e potenziali problemi di corrosione. Lo strato di ossido può richiedere un'ulteriore post-elaborazione per ottenere la qualità superficiale desiderata.

Azoto

- Vantaggi: L'azoto è il gas preferito per il taglio dell'acciaio inossidabile perché previene l'ossidazione, ottenendo un bordo pulito, brillante e privo di ossidi. La natura inerte dell'azoto produce tagli di alta qualità con una necessità minima di post-elaborazione. L'azoto aiuta anche a mantenere le proprietà meccaniche del materiale riducendo al minimo la zona interessata dal calore.

- Svantaggi: l'azoto ha velocità di taglio più lente e richiede una potenza laser maggiore rispetto all'ossigeno, con conseguente aumento del consumo energetico e dei costi operativi.

Aria compressa

- Vantaggi: l'aria compressa può essere utilizzata per tagliare sezioni più sottili di acciaio inossidabile. È più conveniente rispetto al gas puro ed è una valida opzione per applicazioni che non richiedono elevata precisione.

- Svantaggi: l'ossigeno nell'aria compressa può causare ossidazione e formazione di bava, compromettendo la qualità del taglio. Il bordo potrebbe richiedere ulteriore pulizia e finitura dopo il taglio.

Alluminio e metalli non ferrosi

Ossigeno

- Vantaggi: L'ossigeno non è generalmente consigliato per il taglio dell'alluminio e di altri metalli non ferrosi a causa della loro elevata riflettività e del basso assorbimento del raggio laser. Tuttavia, in alcuni casi, l’ossigeno può aiutare a tagliare sezioni più spesse promuovendo una reazione esotermica.

- Svantaggi: l'ossigeno può causare una grave ossidazione, risultando in una superficie di taglio ruvida e porosa. Questa ossidazione può influenzare negativamente le proprietà e l'aspetto del materiale, richiedendo un'estesa post-elaborazione.

Azoto

- Vantaggi: l'azoto è molto efficace per il taglio dell'alluminio e di altri metalli non ferrosi. Previene l'ossidazione, ottenendo un bordo pulito, brillante e di alta qualità. L'azoto aiuta inoltre a minimizzare la zona termicamente alterata, preservando le proprietà meccaniche del materiale.

- Svantaggi: il taglio assistito dall'azoto è più lento rispetto all'utilizzo dell'ossigeno e richiede una potenza laser maggiore per tagliare il materiale, il che aumenta i costi operativi.

Aria compressa

- Vantaggi: l'aria compressa è un'opzione economica per il taglio di sezioni più sottili di alluminio e metalli non ferrosi. Può fornire prestazioni di taglio soddisfacenti per applicazioni in cui la precisione non è fondamentale.

- Svantaggi: l'ossigeno nell'aria compressa può causare ossidazione e formazione di bava, compromettendo la qualità del taglio. I bordi potrebbero richiedere un'ulteriore post-elaborazione per ottenere la finitura desiderata.

Materiali non metallici

Ossigeno

- Vantaggi: l'ossigeno può essere utilizzato per tagliare materiali non metallici come legno, acrilico e plastica. La reazione esotermica con l'ossigeno può aumentare la velocità di taglio e l'efficienza per alcuni materiali.

- Svantaggi: l'uso dell'ossigeno può causare bruciature e bruciature di materiali come legno e acrilico, influenzando negativamente la qualità della superficie. Ciò può comportare la necessità di ulteriori processi di finitura per ottenere l'aspetto desiderato.

Azoto

- Vantaggi: L'azoto è particolarmente adatto per il taglio di materiali non metallici come plastica e ceramica, che devono essere protetti dall'ossidazione. Previene lo scolorimento e produce bordi puliti e di alta qualità riducendo al minimo i danni termici.

- Svantaggi: il taglio assistito dall'azoto può essere più lento dell'ossigeno e richiede una potenza laser maggiore per raggiungere la velocità di taglio desiderata.

Aria compressa

- Vantaggi: l'aria compressa è una soluzione economica per il taglio di materiali non metallici e fornisce prestazioni di taglio adeguate per una varietà di applicazioni. È adatto per applicazioni in cui precisione e qualità non sono fondamentali.

- Svantaggi: le impurità presenti nell'aria compressa possono influire sulla qualità del taglio, provocando bordi irregolari e potenziale contaminazione. La qualità e la velocità di taglio potrebbero non essere paragonabili a quelle dei gas puri come ossigeno o azoto.

Ottimizzazione della selezione del gas ausiliario

Tipo e spessore del materiale

Il tipo e lo spessore del materiale da tagliare sono considerazioni importanti quando si seleziona un gas di assistenza. Materiali diversi reagiscono in modo diverso ai vari gas, influenzando la qualità e l'efficienza del taglio.

- Acciaio al carbonio: l'ossigeno è spesso la prima scelta per il taglio dell'acciaio al carbonio perché reagisce esotermicamente, aumentando la velocità di taglio e l'efficienza. Per gli acciai al carbonio più spessi, l'ossigeno può fornire il calore necessario per tagliare efficacemente il materiale. Per gli acciai al carbonio più sottili, è possibile utilizzare l'azoto per ottenere un taglio pulito e privo di ossidazione, anche se a una velocità inferiore.

- Acciaio inossidabile: l'azoto è ideale per tagliare l'acciaio inossidabile perché previene l'ossidazione e produce un bordo liscio e di alta qualità. Per l'acciaio inossidabile di grosso spessore, è possibile utilizzare l'ossigeno per aumentare le velocità di taglio, ma causerà ossidazione, richiedendo la post-lavorazione.

- Alluminio e metalli non ferrosi: l'azoto è la prima scelta per il taglio dell'alluminio e dei metalli non ferrosi per evitare l'ossidazione e ottenere un taglio netto. Per le applicazioni meno critiche, l'aria compressa può rappresentare un'alternativa economicamente vantaggiosa, sebbene possa causare una certa ossidazione.

- Materiali non metallici: per il taglio di materiali non metallici come plastica, ceramica e legno, l'azoto viene spesso utilizzato per prevenire lo scolorimento e ottenere un bordo di alta qualità. L'ossigeno può essere utilizzato per tagliare più velocemente alcuni non metalli, ma può causare bruciature o bruciature.

Qualità di taglio richiesta

La qualità di taglio richiesta è un fattore chiave nella scelta del gas di assistenza appropriato. Le applicazioni di precisione richiedono in genere un taglio di alta qualità con ossidazione minima e bordi lisci.

- Finitura superficiale di alta qualità: l'azoto è spesso la scelta migliore per applicazioni che richiedono tagli precisi, puliti e privi di ossidazione. Previene l'ossidazione, garantendo bordi lisci e una finitura superficiale di alta qualità.

- Qualità generale: l'ossigeno può fornire un taglio di alta qualità con bava minima, ma i bordi potrebbero richiedere una pulizia aggiuntiva a causa dell'ossidazione. L'aria compressa può essere adatta per applicazioni meno critiche in cui non è necessaria la massima qualità di finitura superficiale.

Velocità di taglio ed efficienza

La velocità di taglio e l'efficienza sono influenzate dal tipo di gas ausiliario utilizzato. L'obiettivo è raggiungere la massima velocità possibile senza compromettere la qualità del taglio.

- Velocità massima: fornisce le velocità di taglio più elevate per acciaio al carbonio e materiali più spessi grazie alla reazione esotermica dell'ossigeno, che aggiunge ulteriore calore al processo di taglio.

- Velocità e qualità bilanciate: l'azoto raggiunge un equilibrio tra velocità e tagli di alta qualità, sebbene possa richiedere una potenza laser maggiore e tagliare a una velocità inferiore rispetto all'ossigeno.

- Velocità economicamente vantaggiosa: l'aria compressa offre un compromesso tra velocità e costo, adatta per applicazioni in cui sono accettabili velocità di taglio moderate e qualità ragionevole.

Considerazioni sui costi

Il costo è un fattore importante nell’assistere la scelta del gas, incidendo sulle spese operative e sul rapporto costo-efficacia complessivo.

- Costi operativi ridotti: l'aria compressa è la scelta più economica perché è facilmente disponibile ed è più economica dei gas puri come l'ossigeno e l'azoto. È ideale per il taglio di materiali meno critici o quando i vincoli di budget sono una priorità.

- Qualità superiore e costi più elevati: l’azoto, sebbene più costoso, fornisce una migliore qualità di taglio. Il costo aggiuntivo è giustificato dalla migliore qualità e dalla ridotta necessità di post-elaborazione.

- Bilanciamento di costi ed efficienza: Oxygen offre una via di mezzo, fornendo velocità di taglio elevate e qualità ragionevole a un costo moderato. È adatto a molte applicazioni industriali in cui sia la velocità che la qualità sono importanti.

Requisiti di post-elaborazione

Le esigenze di post-elaborazione possono influenzare la scelta del gas di assistenza, poiché alcuni gas producono tagli più puliti, che possono ridurre il lavoro di finitura.

- Post-elaborazione minima: l'azoto produce tagli puliti e privi di ossidazione, riducendo la necessità di un'estesa post-elaborazione e risparmiando tempo e costi sulle operazioni di finitura.

- Post-elaborazione moderata: il taglio con ossigeno può richiedere passaggi aggiuntivi per rimuovere gli ossidi e ottenere la finitura superficiale desiderata. Tuttavia, velocità di taglio più elevate possono compensare alcuni dei costi aggiuntivi.

- Maggiore post-elaborazione: l'aria compressa può causare più bava e ossidazione, richiedendo una post-elaborazione più estesa per pulire e rifinire il bordo. Ciò può aumentare i tempi e i costi complessivi di produzione.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.