Fattori che influenzano la velocità e l’efficienza del taglio laser

Nella produzione moderna, il taglio laser si distingue come una tecnologia chiave, offrendo precisione ed efficienza senza pari nella modellatura di un’ampia gamma di materiali. Poiché le industrie continuano ad abbracciare la versatilità del processo di taglio laser, l’ottimizzazione della velocità e dell’efficienza diventa sempre più importante. Il processo dalle materie prime ai prodotti finali tagliati in modo complesso implica una complessa interazione di fattori che richiedono un'attenta considerazione. Dalle proprietà intrinseche del materiale alla complessa configurazione della macchina da taglio, è fondamentale comprendere appieno i principali fattori che influenzano la velocità e l'efficienza del taglio laser.

In questo articolo esploriamo in modo esaustivo i principali fattori che influenzano la velocità e l'efficienza del taglio laser, illustrando la complessità delle proprietà dei materiali, dei parametri del laser, delle condizioni di taglio, delle configurazioni della macchina e delle considerazioni sulla progettazione. Questa esplorazione fornisce agli utenti informazioni preziose che consentono loro di sfruttare tutto il potenziale della tecnologia di taglio laser e promuovere l’innovazione nei processi di produzione.

Sommario

Comprendere la velocità e l'efficienza del taglio laser

Il taglio laser, una tecnica di produzione sofisticata, si basa su un delicato equilibrio di fattori per ottenere velocità ed efficienza ottimali. Le proprietà del materiale, come composizione, spessore e condizioni della superficie, influenzano i parametri di taglio. I parametri del laser, tra cui densità di potenza, qualità del raggio e lunghezza focale, determinano la precisione e l'efficacia dei tagli. Le condizioni di taglio, come la velocità e la selezione del gas di assistenza, svolgono un ruolo fondamentale nel modellare l'efficienza di taglio. I fattori della macchina, come la configurazione e la manutenzione del sistema, contribuiscono in modo significativo alle prestazioni complessive. Inoltre, considerazioni di progettazione, come la complessità geometrica e l’ottimizzazione del nesting, influiscono sulla velocità di taglio e sull’efficienza. Comprendendo e ottimizzando in modo completo questi fattori, i produttori possono migliorare la velocità, la precisione e l’efficienza dei processi di taglio laser, aumentando la produttività e la competitività nei moderni ambienti di produzione.

Principali fattori che influenzano la velocità e l'efficienza del taglio laser

Il taglio laser è l’apice della precisione produttiva moderna e una complessa combinazione di fattori ne determina la velocità e l’efficienza. Scavando più a fondo nelle complessità di questo processo di cambiamento si rivelano considerazioni globali che gli utenti devono esplorare con attenzione. Qui esploriamo i principali fattori che influenzano in modo significativo la velocità e l’efficienza del taglio laser.

Proprietà dei materiali

- Tipo di materiale: il tipo di materiale da tagliare gioca un ruolo importante nel determinare la velocità e l'efficienza del taglio laser. Metalli come acciaio inossidabile, alluminio e acciaio al carbonio hanno conduttività termica, punti di fusione e riflettività diversi che influenzano la loro risposta al taglio laser.

- Spessore: lo spessore del materiale influisce direttamente sulla velocità di taglio e sull'efficienza. I materiali più spessi richiedono più energia e tempo per essere tagliati rispetto ai materiali più sottili. Per ottenere i migliori risultati su diversi spessori è necessario regolare la potenza del laser, la lunghezza focale e la velocità di taglio.

- Condizioni della superficie: le irregolarità della superficie, come ruggine, ossidazione o rivestimento, possono influire sulla qualità e sulla velocità del taglio laser. Per un taglio efficiente, potrebbe essere necessario preparare la superficie del materiale mediante pulizia o trattamento superficiale.

Parametri laser

- Densità di potenza: la densità di potenza del laser è determinata dalla potenza del raggio laser focalizzato su una determinata area, influenzando direttamente la velocità di taglio e l'efficienza. Una maggiore densità di potenza consente velocità di taglio più elevate ma richiede un'attenta calibrazione per evitare danni al materiale.

- Qualità del raggio: la qualità del raggio laser, inclusi fattori quali divergenza, modalità e lunghezza d'onda, influirà sulla precisione e sull'efficienza del taglio. Il raggio di alta qualità garantisce una distribuzione uniforme dell'energia, con conseguenti tagli più puliti e maggiore efficienza.

- Lunghezza focale: la lunghezza focale della lente laser determina la dimensione dello spot e la profondità focale. La selezione ottimale della messa a fuoco garantisce un'erogazione precisa dell'energia alla superficie di taglio, massimizzando l'efficienza senza compromettere la qualità.

Condizioni di taglio

- Velocità di taglio: la velocità con cui il raggio laser attraversa la superficie del materiale influisce in modo significativo sull'efficienza di taglio. Trovare il giusto equilibrio tra velocità di taglio e potenza può aiutare a ottenere i risultati desiderati e ridurre al minimo i tempi di lavorazione.

- Selezione del gas ausiliario: i gas ausiliari come ossigeno, azoto o aria compressa aiutano nella rimozione del materiale e nel raffreddamento durante il taglio laser. La scelta del gas di assistenza dipende dal tipo di materiale, dallo spessore e dalla qualità del bordo richiesta, con gas diversi che forniscono diversi livelli di efficienza di taglio e pulizia.

- Progettazione e allineamento degli ugelli: il design e l'allineamento corretti degli ugelli aiutano a dirigere il flusso d'aria secondario e a mantenere distanze di separazione ottimali. Un allineamento improprio o ugelli usurati possono comportare una riduzione dell'efficienza e della qualità del taglio.

Fattori macchina

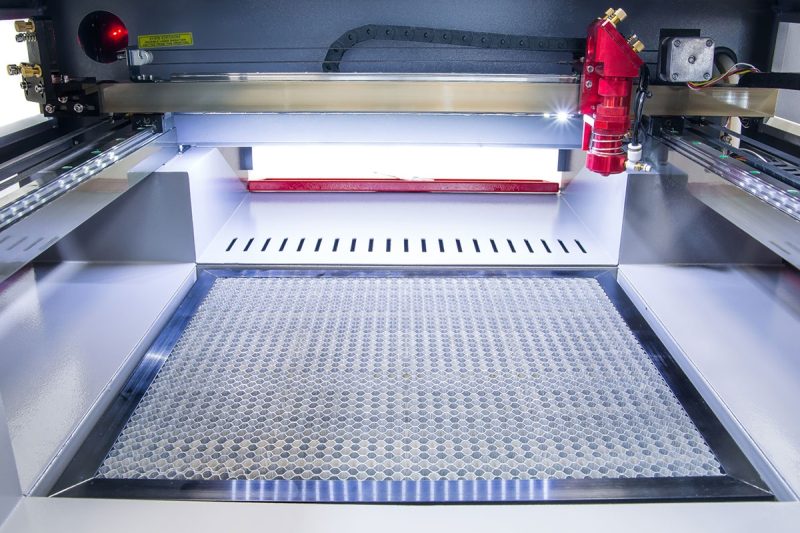

- Configurazione del sistema laser: il design e la funzionalità del macchina da taglio laser, compreso il sistema di erogazione del raggio, il controllo del movimento e le funzionalità di automazione, influiscono sulla velocità e sull'efficienza del taglio. I progressi nella moderna tecnologia laser hanno aumentato la velocità e la precisione di elaborazione.

- Manutenzione e calibrazione: la manutenzione, l'allineamento e la calibrazione regolari delle apparecchiature di taglio laser aiutano a garantire prestazioni costanti e prolungare la durata della macchina. Trascurare la manutenzione può comportare una riduzione dell’efficienza di taglio, un aumento dei tempi di inattività e riparazioni costose.

Fattore ambientale

- Temperatura e umidità: la temperatura ambientale e i livelli di umidità possono influire sulle prestazioni del taglio laser. Temperature estreme o umidità elevata possono causare la deformazione del materiale o interferire con la propagazione del raggio laser, influenzando la velocità e la qualità del taglio.

- Qualità dell'aria: la presenza di contaminanti nell'aria, come polvere o particelle, può interferire con le operazioni di taglio laser. Mantenere pulita l'aria nell'ambiente di taglio aiuta a prevenire l'ostruzione degli ugelli e garantisce un'efficienza di taglio costante.

considerazioni sul design

- Complessità geometrica: progetti complessi con spigoli vivi, caratteristiche piccole o tolleranze strette possono richiedere velocità di taglio più lente per mantenere la precisione e la qualità dei bordi. Il software CAD avanzato può ottimizzare i percorsi di taglio per geometrie complesse, aumentando così l'efficienza complessiva.

- Ottimizzazione del Nesting: l'utilizzo efficace dei materiali attraverso il software di ottimizzazione del Nesting può ridurre al minimo lo spreco di materiale e ridurre i tempi di taglio, migliorando in definitiva l'efficienza complessiva del processo. Gli algoritmi di annidamento organizzano le parti nel modo più efficiente in termini di spazio, massimizzando l'utilizzo del materiale.

- Requisiti di finitura del bordo: la qualità del bordo richiesta, che sia liscio, ruvido o privo di bave, influisce sui parametri e sulla velocità di taglio. Potrebbero essere necessarie modifiche per soddisfare specifici standard di finitura superficiale per garantire che il prodotto finale soddisfi gli standard di qualità.

Nel complesso processo di taglio laser, i produttori devono considerare attentamente e bilanciare questi fattori per sfruttare appieno il potenziale di questa tecnologia avanzata. Una comprensione dettagliata delle interazioni dei materiali, della dinamica del laser, delle condizioni di taglio, delle configurazioni delle macchine, degli effetti ambientali e delle complessità di progettazione aiuta a raggiungere velocità ed efficienza di taglio laser ottimali nella produzione moderna.

Come migliorare la velocità e l'efficienza del taglio laser

L’ottimizzazione della velocità e dell’efficienza del taglio laser richiede un approccio strategico che incorpori considerazioni sui materiali, configurazione della macchina e migliori pratiche operative. Ecco una guida dettagliata su come migliorare le prestazioni del processo di taglio laser:

Selezione e preparazione dei materiali

- Scegli il materiale migliore: considera fattori come la conduttività termica e la riflettività e scegli un materiale con buone caratteristiche di taglio laser.

- Ottimizzazione dello spessore del materiale: bilancia velocità e qualità di taglio con lo spessore giusto per l'applicazione prevista.

- Preparazione della superficie: garantisce che le superfici del materiale siano pulite e prive di contaminanti, ottimizzando l'efficienza prevenendo interferenze durante il taglio.

Regolazione fine dei parametri laser

- Calibrazione della densità di potenza: regola la densità di potenza del laser in base al tipo e allo spessore del materiale per evitare un'eccessiva generazione di calore.

- Ottimizza la qualità del raggio: ottimizza i parametri di qualità del raggio per raggiungere un equilibrio tra precisione e velocità di taglio.

- Regolazione della messa a fuoco: ottimizza le impostazioni della messa a fuoco per diversi materiali e spessori, garantendo un'erogazione precisa dell'energia alla superficie di taglio.

Ottimizzazione delle condizioni di taglio

- Selezione della velocità di taglio: regolazione fine della velocità di taglio in base al tipo di materiale, allo spessore e alla qualità del bordo desiderata.

- Gestione del gas ausiliario: selezionare il gas ausiliario appropriato in base ai requisiti del materiale. La selezione ottimale del gas migliora la rimozione e il raffreddamento del materiale, con conseguente taglio più efficiente.

- Manutenzione degli ugelli: l'ispezione e la manutenzione regolari degli ugelli per prevenire l'usura e garantire un flusso d'aria costante aiuta a migliorare le prestazioni di taglio.

Configurazione avanzata della macchina

- Aggiorna il sistema laser: investi in una moderna macchina da taglio laser con funzionalità avanzate, controllo del movimento migliorato e automazione migliorata.

- Utilizza controlli avanzati: utilizza un sistema di controllo avanzato per ottimizzare i parametri di taglio in tempo reale per massimizzare l'efficienza operativa.

- Implementa la tecnologia di messa a fuoco dinamica: esplora macchine con capacità di messa a fuoco dinamica per mantenere condizioni di taglio ottimali su superfici e spessori di materiali diversi.

Manutenzione ordinaria e calibrazione

- Ispezioni regolari delle apparecchiature: stabilire un programma di manutenzione ordinaria che includa il controllo dell'allineamento del laser, della calibrazione e dello stato generale delle apparecchiature.

- Risoluzione rapida dei problemi: affronta tempestivamente eventuali problemi rilevati per prevenire tempi di inattività e garantire prestazioni di taglio laser continue e affidabili.

Controllo ambientale

- Gestione della temperatura e dell'umidità: mantieni costanti la temperatura e l'umidità dell'ambiente di taglio per prevenire la deformazione del materiale e garantire prestazioni laser stabili.

- Mantenimento della qualità dell'aria: implementare un efficace sistema di filtraggio dell'aria per ridurre i contaminanti presenti nell'aria, preservare l'integrità degli ugelli e mantenere l'efficienza di taglio.

Considerazioni sulla progettazione strategica

- Semplificare la complessità geometrica: ove possibile, semplificare i progetti complessi per ridurre i tempi di taglio e aumentare l'efficienza.

- Ottimizzazione del nido: utilizza il software di ottimizzazione del nido per massimizzare l'utilizzo del materiale, ridurre al minimo gli sprechi e ridurre i tempi di taglio complessivi.

- Pianificazione della finitura del bordo: il processo di regolazione dei parametri di taglio in base ai requisiti di finitura del bordo desiderati per ottimizzare il processo per caratteristiche superficiali specifiche.

Formazione e sviluppo delle competenze dei dipendenti

- Formazione degli operatori: fornire agli operatori una formazione completa sulle complessità del taglio laser, consentendo loro di prendere decisioni informate per prestazioni ottimali.

- Programma di miglioramento delle competenze: investire in programmi continui di sviluppo delle competenze per mantenere gli operatori aggiornati sulle nuove tecnologie e sulle migliori pratiche.

Affrontando sistematicamente questi problemi, i produttori possono aumentare significativamente la velocità e l’efficienza del taglio laser, aumentando così la produttività, riducendo i costi operativi e fornendo prodotti finali di alta qualità in una varietà di applicazioni industriali.

Riassumere

La velocità e l'efficienza del taglio laser sono molteplici e influenzate da una miriade di fattori che vanno dalle proprietà dei materiali alle configurazioni delle macchine e alle considerazioni sulla progettazione. Poiché la tecnologia continua ad evolversi, i produttori devono rimanere al passo con questi fattori e implementare le migliori pratiche per ottimizzare i processi di taglio laser. Questa esplorazione completa mira a fornire una comprensione olistica delle complesse dinamiche in gioco nel taglio laser, consentendo ai produttori di prendere decisioni informate e promuovere progressi in questo campo fondamentale.

Laser AccTek fornisce agli utenti che ottimizzano la velocità e l’efficienza del taglio laser soluzioni all’avanguardia su misura per soddisfare le diverse esigenze industriali. Impegnati nell'innovazione e nell'eccellenza, offriamo macchine da taglio laser all'avanguardia dotate di funzionalità avanzate come la tecnologia di messa a fuoco dinamica, controllo di precisione del raggio e software di taglio intelligente. Queste soluzioni consentono alle aziende di ottenere velocità di elaborazione più elevate, maggiore produttività e qualità di taglio superiore su una varietà di materiali e applicazioni. Con AccTek Laser, gli utenti possono aumentare le capacità di produzione e stare al passo con i tempi nel panorama competitivo del mercato odierno.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser