Fattori da considerare quando si installano sistemi di ventilazione e scarico per macchine da taglio laser CO2

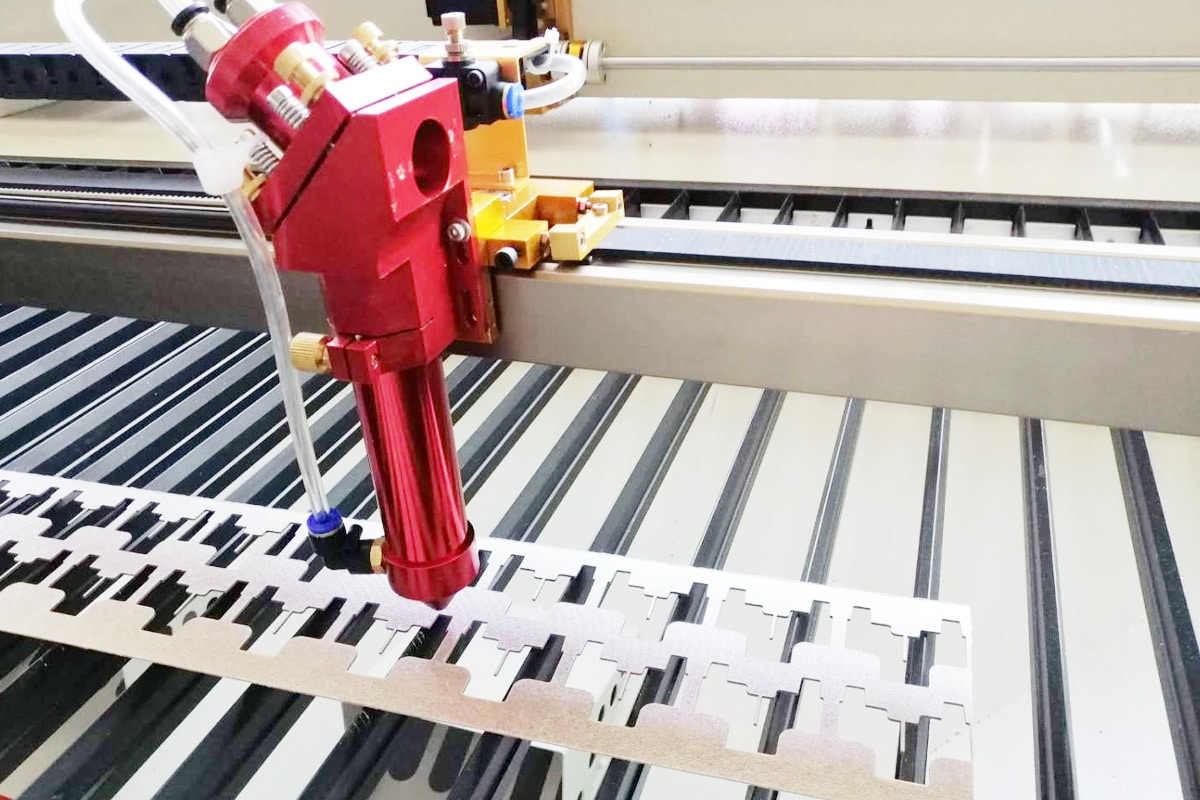

Le macchine per il taglio laser a CO2 sono utilizzate principalmente per tagliare materiali non metallici, come plastica, legno, tessuti, ecc. Il fumo prodotto può contenere particolato, gas sgradevoli e composti potenzialmente pericolosi, a seconda del materiale in lavorazione. Per preservare la salute e la sicurezza dell'operatore laser e delle persone che lo circondano, i gas nocivi prodotti dalla macchina per il taglio laser a CO2 devono essere aspirati e un gran numero di particelle di fumo può anche danneggiare i componenti ottici laser, con conseguenti frequenti manutenzioni e tempi di fermo più lunghi. Sistemi di ventilazione progettati e mantenuti correttamente possono aiutare a controllare le emissioni di fumo, proteggere gli operatori da inquinanti nocivi e garantire la conformità ai requisiti normativi. Possono anche migliorare l'efficienza di taglio e prolungare la durata della macchina. Molti clienti vogliono sapere come creare un sistema di scarico efficace. Successivamente, esamineremo più da vicino questo problema e acquisiremo una comprensione approfondita dei fattori che devono essere considerati quando si installa un sistema di scarico.

Sommario

Importanza dei sistemi di ventilazione e scarico

Un sistema di ventilazione e scarico è essenziale per qualsiasi incisore o cutter laser. Senza di esso, l'utilizzo della macchina può comportare gravi rischi per la salute sia del lavoratore che della macchina stessa.

Salute e sicurezza

Le macchine per il taglio laser a CO2 sono utilizzate principalmente per lavorare materiali non metallici. La lunghezza d'onda del generatore laser a CO2 è di 10,6 um, che viene facilmente assorbita dai materiali non metallici. Il taglio laser a CO2 produrrà fumo e gas nocivi (come anidride carbonica, ossidi di azoto e composti organici volatili). Se queste sostanze non vengono scaricate in tempo, rappresenteranno una minaccia per la salute dell'operatore e potrebbero causare malattie respiratorie, reazioni allergiche e altri problemi. La progettazione del sistema di ventilazione e scarico può catturare e filtrare efficacemente queste sostanze nocive per garantire la qualità dell'aria dell'ambiente di lavoro. Inoltre, tutti nel settore del taglio laser dovrebbero rispettare i protocolli di sicurezza, che si tratti di un piccolo appassionato di macchine laser o di una grande azienda di taglio laser.

Conformità ambientale

A seconda della posizione, il governo locale ha una serie di leggi e regolamenti e i professionisti del laser devono seguire le normative pertinenti per scaricare correttamente il fumo. Se necessario, il fumo deve essere pretrattato e soddisfare gli standard ambientali prima di poter essere scaricato nell'aria. Molti paesi e regioni hanno rigide normative ambientali sulle emissioni industriali. L'utilizzo di sistemi di scarico non conformi può comportare responsabilità legali e multe. La scelta di un sistema di ventilazione efficiente può aiutare le aziende a rispettare le normative ambientali locali, ridurre l'impatto ambientale e mantenere una buona immagine aziendale.

Prestazioni e durata delle apparecchiature

Anche le macchine per il taglio laser a CO2 sono influenzate dal fumo residuo. Senza un sistema di scarico adeguato, il fumo e il particolato generato durante il processo di taglio possono depositarsi sui componenti interni della macchina per il taglio laser a CO2, influenzando le prestazioni e la durata utile dell'attrezzatura. Un sistema di ventilazione adeguato può impedire agli inquinanti di entrare all'interno dell'attrezzatura, ridurre i costi di manutenzione, prolungare la durata dell'attrezzatura e migliorare l'efficienza produttiva.

Laser AccTek Macchine taglio laser CO2 hanno diverse potenze e funzioni per soddisfare le esigenze di diversi clienti. Il design completamente chiuso assicura che il raggio laser e il gas di fumo siano isolati all'interno della macchina, riducendo così il rischio di esposizione accidentale per l'operatore. Un ragionevole sistema di ventilazione può garantire lo scarico ragionevole dei gas di scarico e proteggere i componenti ottici della macchina.

Fattori da considerare quando si seleziona un sistema di ventilazione o di scarico

Volume d'aria

Il volume d'aria è un parametro chiave quando si seleziona un sistema di ventilazione e deve essere determinato in base al carico di lavoro della macchina per il taglio laser CO2, alle dimensioni dell'area di lavoro e al tipo di materiale di lavorazione. Il volume d'aria è un parametro cruciale e la selezione del volume d'aria dovrebbe tenere conto dei seguenti fattori per garantire che il sistema possa catturare ed espellere efficacemente tutto il fumo e i gas generati durante il processo di taglio.

- Carico di lavoro: il carico di lavoro della macchina per il taglio laser a CO2 influisce direttamente sul volume d'aria richiesto per il sistema di ventilazione. Le attività di taglio ad alto carico solitamente producono più fumo e gas, quindi è necessario un volume d'aria maggiore per garantire uno scarico e una filtrazione efficaci. Conoscere il carico di lavoro massimo della macchina può aiutare a determinare la capacità del sistema di ventilazione.

- Dimensioni dell'area di lavoro: anche le dimensioni dell'area di lavoro sono un fattore importante per determinare il volume d'aria. Aree di lavoro più grandi richiedono volumi d'aria maggiori per garantire che gli inquinanti nell'aria possano essere catturati ed espulsi prontamente. Se il volume d'aria del sistema di ventilazione è insufficiente, potrebbe causare la diffusione degli inquinanti nell'area di lavoro e influire sulla qualità dell'aria.

- Tipo di materiale di lavorazione: diversi materiali di lavorazione rilasceranno diversi tipi e quantità di fumo e gas durante il processo di taglio laser. Ad esempio, il taglio di materie plastiche e materiali sintetici può rilasciare più gas nocivi, mentre il taglio di metalli di solito produce più fumo. Pertanto, è molto importante regolare il volume d'aria in base al tipo di materiale di lavorazione.

Quando si sceglie un sistema di ventilazione per una macchina per il taglio laser a CO2, determinare correttamente il volume d'aria è fondamentale per garantire la sicurezza operativa e le prestazioni dell'attrezzatura. Combinando fattori quali carico di lavoro, dimensioni dell'area di lavoro e tipo di materiali lavorati, è possibile selezionare la soluzione di ventilazione più appropriata per l'azienda, migliorando così l'efficienza produttiva, proteggendo la salute dei dipendenti e rispettando le normative ambientali.

Efficienza di filtrazione

Quando si sceglie un sistema di ventilazione e scarico per una macchina per il taglio laser a CO2, l'efficienza della filtrazione è una considerazione cruciale. Un sistema di filtrazione efficiente può rimuovere efficacemente vari inquinanti generati durante il processo di taglio e garantire la qualità dell'aria dell'ambiente di lavoro. Il tipo e l'efficienza del filtro (come il filtro HEPA o il filtro a carbone attivo) devono essere considerati quando si seleziona per rimuovere efficacemente diversi tipi di inquinanti. Di seguito sono riportati alcuni filtri comunemente utilizzati e le loro caratteristiche:

Filtro HEPA

- Caratteristiche: Filtro dell'aria antiparticolato ad alta efficienza, in grado di rimuovere il 99,97% di particelle con un diametro di 0,3 micron o superiore.

- Campo di applicazione: rimuove efficacemente particelle fini, fumo e minuscoli inquinanti solidi presenti nell'aria.

Filtro a carbone attivo

- Caratteristiche: Rimuove gli inquinanti gassosi e gli odori sfruttando le caratteristiche di adsorbimento del carbone attivo.

- Campo di applicazione: Adatto per la rimozione di composti organici volatili (COV), odori e gas nocivi.

Filtro elettrostatico

- Caratteristiche: Rimuove le particelle mediante il principio dell'adsorbimento elettrostatico.

- Campo di applicazione: cattura efficacemente fumo e particelle minuscole, ma richiede pulizia e manutenzione regolari.

Filtro a sacco

- Caratteristiche: adotta una struttura a sacchetto filtro multistrato, che può contenere un volume maggiore di polvere e particelle.

- Campo di applicazione: adatto ad ambienti molto polverosi, può catturare particelle più grandi.

Filtro a rete metallica

- Caratteristiche: Filtra le particelle più grandi attraverso una rete metallica.

- Campo di applicazione: utilizzato principalmente per la filtrazione primaria, solitamente utilizzato come prefiltro in combinazione con altri filtri.

I filtri sopra indicati sono spesso utilizzati in combinazione tra loro. I filtri a maglie metalliche sono generalmente utilizzati come filtri primari, seguiti da filtri a sacco, filtri elettrostatici, filtri HEPA e filtri a carbone attivo. Per regioni e paesi con requisiti di protezione ambientale molto severi, è molto comodo installare un filtro con una combinazione di più filtri nel sistema di ventilazione e scarico. Il gas di scarico trattato può soddisfare gli standard di sicurezza per lo scarico. Quando si installa il filtro, tenere conto del tipo di rifiuti generati dal taglio e quindi scegliere la combinazione di filtri appropriata.

Configurazione delle tubazioni e dello scarico

Una progettazione ragionevole del condotto e una configurazione di scarico possono aiutare a migliorare l'efficienza del sistema. Il condotto dovrebbe essere il più corto possibile con curve minime e lunghe distanze per ridurre la resistenza del flusso d'aria. Allo stesso tempo, l'uscita di scarico dovrebbe essere impostata in una posizione adatta per evitare l'impatto sull'ambiente circostante e sugli edifici.

Impostazioni della pipeline

- Ridurre le curve: ogni gomito aumenterà la resistenza al flusso d'aria e si dovrebbero usare tubi dritti il più possibile. Se è necessaria una curva, usare un gomito a raggio ampio per ridurre la resistenza.

- Ridurre la lunghezza: accorciare il più possibile la lunghezza del tubo per ridurre la resistenza al vento e il consumo di energia.

- Corrispondenza del diametro del tubo: il diametro del tubo deve corrispondere alla potenza del ventilatore e alla quantità di gas elaborata. Un diametro troppo piccolo aumenterà la resistenza, mentre un diametro troppo grande potrebbe portare a una riduzione dell'efficienza.

- Ridurre l'attrito: scegliere un materiale per tubi con una parete interna liscia per ridurre l'attrito del flusso d'aria e aumentarne la velocità e l'efficienza.

Impostazione della posizione dell'uscita di scarico

- Lontano dall'ingresso: l'uscita di scarico deve essere posizionata lontano dall'ingresso dell'aria fresca per evitare che l'aria inquinata rientri nel sistema.

- Evitare le aree sensibili: l'uscita dell'aria di scarico deve essere lontana dall'area dell'ufficio, dalla presa d'aria o dagli edifici adiacenti per ridurre l'impatto sulla folla e sull'ambiente circostante.

- Sollevare l'uscita di scarico: posizionare l'uscita di scarico in una posizione più alta per garantire che i gas di scarico possano diffondersi rapidamente e ridurre l'impatto sul terreno e sugli edifici circostanti.

Livello di rumore

I sistemi di ventilazione e scarico delle macchine per il taglio laser a CO2 possono generare rumore durante il funzionamento, il che può non solo influire sulla salute fisica e mentale degli operatori, ma anche interferire con l'ambiente di lavoro circostante. Pertanto, è necessario selezionare apparecchiature a bassa rumorosità o installare silenziatori per ridurre l'impatto sugli operatori e sull'ambiente circostante.

- Selezionare apparecchiature a bassa rumorosità: quando si acquistano sistemi di ventilazione e scarico, dare priorità alle apparecchiature progettate tenendo a mente il trattamento di riduzione del rumore. Queste apparecchiature solitamente utilizzano tecnologie di riduzione del rumore come ventole a bassa rumorosità e cuscinetti ammortizzanti, che possono mantenere il rumore a un livello basso garantendo al contempo le prestazioni.

- Installare silenziatori: per i sistemi di ventilazione e scarico installati, se il livello di rumore è elevato, prendere in considerazione l'installazione di silenziatori. I silenziatori come silenziatori e coperture insonorizzate possono assorbire o isolare efficacemente la diffusione del rumore, riducendo così l'impatto del rumore sull'ambiente circostante.

Efficienza energetica

I sistemi di ventilazione a risparmio energetico possono non solo ridurre i costi operativi, ma anche il consumo di energia. La scelta di sistemi a risparmio energetico aiuterà a ottenere benefici economici e ambientali a lungo termine.

- Dare priorità alle ventole a risparmio energetico quando si acquistano sistemi di ventilazione. Far funzionare la ventola a piena velocità per tutto il tempo, indipendentemente dal carico di lavoro effettivo, produrrà più aria del necessario, con conseguente spreco di energia e usura del filtro. Regolare la velocità della ventola in base al volume d'aria effettivo richiesto per il lavoro è essenziale per ridurre il consumo energetico e i costi. Gli azionamenti a velocità variabile (VSD) con controllo della pressione, noti anche come azionamenti a frequenza variabile (VFD) o inverter, aiutano a controllare le variazioni del volume d'aria della ventola. La pressione del sistema di condotti è controllata e la velocità della ventola può essere ottimizzata in base al volume d'aria effettivo richiesto per ottenere la migliore capacità di rimozione della polvere.

- Utilizzare ventilatori con pale curve all'indietro.

Manutenzione e idoneità

- Il sistema dovrebbe essere progettato per facilitare la manutenzione e il funzionamento quotidiani, i filtri dovrebbero essere facili da sostituire e il tasso di guasto delle apparecchiature dovrebbe essere basso per ridurre i tempi di fermo. Scegli un sistema adatto allo scenario applicativo specifico e assicurati che possa soddisfare i requisiti di diversi materiali e processi.

Rispettare le normative e gli standard

- Assicurarsi che i sistemi di ventilazione ed estrazione selezionati soddisfino gli standard locali e internazionali in materia di sicurezza, salute e ambiente, come ISO, certificazione CE, ecc. Ciò non solo aiuta a rispettare le normative legali, ma migliora anche la credibilità dell'azienda.

Costo e budget

- Quando si sceglie un sistema di ventilazione, è necessario considerare l'investimento iniziale, i costi operativi e i costi di manutenzione. Scegli un sistema conveniente nel tuo budget per ottenere i migliori vantaggi economici.

Integrazione con il controllo macchina

- La scelta di apparecchiature di ventilazione che possono essere integrate con il sistema di controllo della macchina di taglio laser CO2 può ottenere un controllo automatizzato e migliorare la velocità di risposta e la sicurezza del sistema. Ciò consente al sistema di ventilazione di accendersi automaticamente quando la macchina di taglio si avvia e di spegnersi automaticamente quando viene spenta.

Riepilogo

La scelta del giusto sistema di ventilazione o estrazione è essenziale per il funzionamento sicuro ed efficiente delle macchine per il taglio laser a CO2. Considerare fattori quali volume d'aria, efficienza di filtrazione, progettazione dei condotti, livello di rumore, efficienza energetica, facilità di manutenzione, conformità normativa, costi e integrazione con la macchina può aiutare le aziende a massimizzare l'efficienza produttiva, proteggendo al contempo la salute dell'operatore, prolungando la durata delle apparecchiature e rispettando le normative ambientali. Attraverso una pianificazione e un'implementazione ragionevoli, le aziende possono creare un ambiente di produzione sicuro, ecologico ed efficiente.

Ottieni soluzioni laser

Scegliere il giusto sistema di ventilazione o di scarico può aiutare a ottimizzare il consumo energetico e raggiungere un'elevata efficienza operativa. Lavorare con un fornitore di fiducia garantisce l'accesso a tecnologie avanzate, consulenza personalizzata e supporto continuo. In AccTek Laser, offriamo una gamma completa di apparecchiature per sistemi di ventilazione o di scarico progettate per soddisfare una varietà di esigenze industriali. I nostri esperti possono aiutarti a scegliere il modello e la configurazione più efficienti dal punto di vista energetico, tenendo conto di fattori come tipo di materiale, spessore e volume di produzione. Offriamo anche funzionalità all'avanguardia come generatori laser ad alta efficienza, sistemi di raffreddamento intelligenti e software di gestione dell'energia per massimizzare le prestazioni e ridurre al minimo il consumo di energia. Inoltre, il nostro team fornisce servizi di manutenzione regolari e supporto tecnico per mantenere le tue apparecchiature al massimo dell'efficienza. Collaborando con noi, puoi ottenere significativi risparmi energetici, ridurre i costi operativi e migliorare i tuoi sforzi di sostenibilità. Se hai domande, contattaci in tempo, AccTek Laser si impegna a fornire soluzioni laser perfette per ogni cliente!

I sistemi di ventilazione a risparmio energetico possono non solo ridurre i costi operativi, ma anche il consumo di energia. La scelta di sistemi a risparmio energetico aiuterà a ottenere benefici economici e ambientali a lungo termine.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser