Nozioni di base sulla saldatura dell'alluminio

Caratteristiche dell'alluminio

Le proprietà fisiche uniche dell'alluminio rendono il processo di saldatura significativamente diverso da quello di altri metalli, come l'acciaio:

- Elevata conduttività termica: la conduttività termica dell'alluminio è circa 4 volte quella dell'acciaio, il che significa che durante il processo di saldatura il calore si diffonderà rapidamente all'intera saldatura, rendendo difficile mantenere abbastanza calore nelle aree locali per una saldatura efficace.

- Basso punto di fusione: il punto di fusione dell'alluminio è di circa 660°C, che è molto più basso del punto di fusione dell'acciaio. Pertanto, è facile causare bruciature del metallo a causa del surriscaldamento durante la saldatura, specialmente per l'alluminio a pareti sottili.

- Pellicola di ossido: l'alluminio forma facilmente una pellicola di ossido densa (Al₂O₃) nell'aria. Il punto di fusione di questo strato di ossido è alto quanto 2050 °C, che è molto più alto del punto di fusione dell'alluminio stesso. Se questa pellicola di ossido non viene rimossa o trattata, influenzerà la qualità della saldatura e causerà difetti di saldatura.

- Rapporto resistenza/peso dell'alluminio: l'alluminio è solo un terzo più denso dell'acciaio, ma la sua resistenza è maggiore, soprattutto se legato. Ciò rende l'alluminio un materiale preferito nell'industria automobilistica, aerospaziale e in altri settori, ma richiede anche processi di saldatura che possano tenere conto sia della resistenza che della leggerezza.

Sfide della saldatura dell'alluminio

- Effetti del trattamento termico: l'alluminio è sensibile al calore e il calore generato durante la saldatura può indebolire il materiale, specialmente per le leghe di alluminio che sono state rinforzate dal trattamento termico. La saldatura provoca una ricottura locale, che porta a una diminuzione della resistenza.

- Deformazione termica: a causa dell'elevato coefficiente di dilatazione termica dell'alluminio, è facile che si verifichi una deformazione termica durante la saldatura. Soprattutto quando si salda su un'area ampia, i fogli di alluminio possono piegarsi e deformarsi a causa del riscaldamento non uniforme, influenzando la qualità della saldatura e la precisione del prodotto finito.

- Porosità e crepe: quando si salda l'alluminio, la pozza fusa assorbe facilmente l'idrogeno dall'aria, causando pori nell'area di saldatura. Inoltre, a causa del rapido raffreddamento durante la saldatura, possono essere indotte crepe di saldatura, il che è particolarmente comune nei materiali in lega di alluminio.

- Trattamento della superficie di saldatura: prima della saldatura, lo strato di ossido e altri contaminanti sulla superficie di alluminio devono essere accuratamente rimossi. Se non gestito correttamente, il film di ossido influenzerà la fusione della saldatura e potrebbe causare problemi di qualità della saldatura come mancanza di fusione e pori.

L'importanza della corretta tecnica di saldatura

- Pulisci la superficie: prima di saldare, assicurati di usare metodi meccanici o chimici per rimuovere la pellicola di ossido sulla superficie dell'alluminio. Questo può essere fatto tramite levigatura o usando uno speciale detergente per garantire la qualità della saldatura.

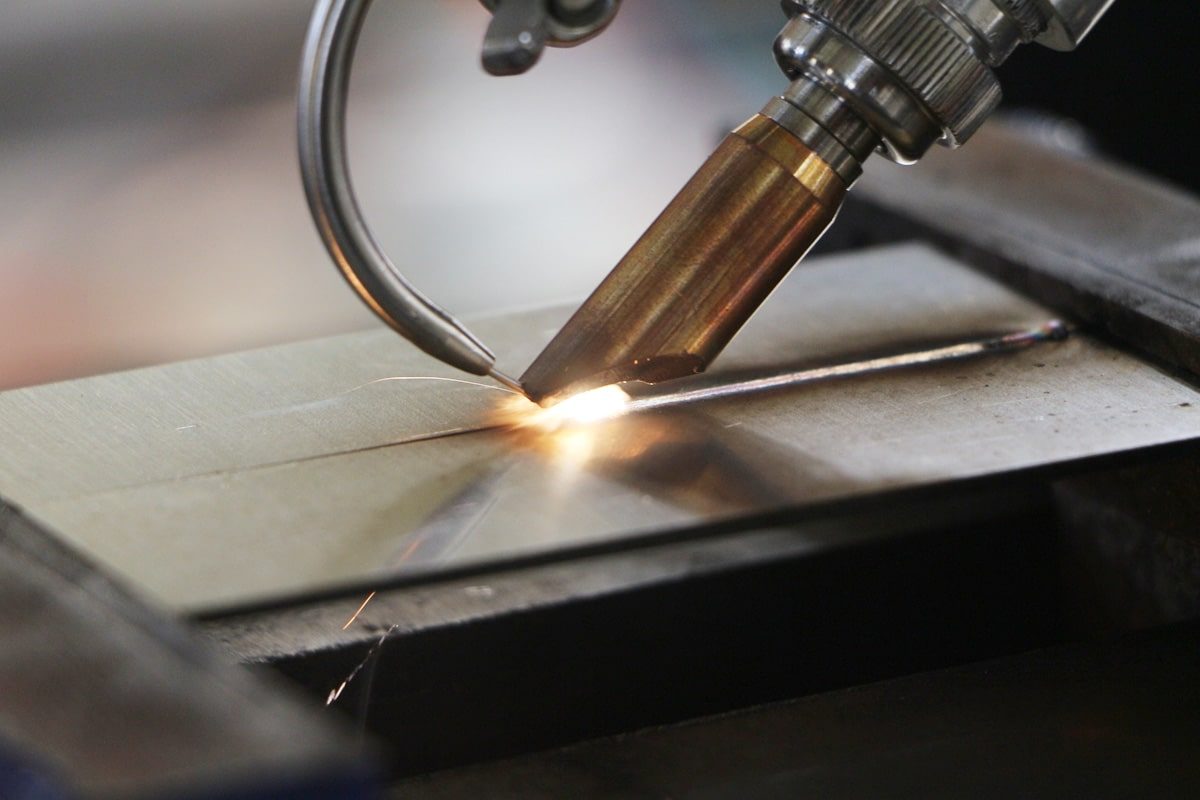

- Vantaggi della saldatura laser: Macchine per saldatura laser a fibra sono caratterizzati da elevata precisione ed elevata efficienza, e sono particolarmente adatti per la saldatura dell'alluminio. La saldatura laser può fornire saldature più stabili e uniformi, ridurre le zone interessate dal calore e migliorare la qualità della saldatura.

- Gas di protezione: Sebbene il processo delle macchine per saldatura laser a fibra sia diverso dai metodi di saldatura tradizionali, il gas di protezione è comunque importante. L'uso di argon o elio può prevenire efficacemente l'ossidazione nell'area di saldatura e garantire la pulizia e la resistenza della saldatura.

- Ottimizzazione dei parametri di saldatura: quando si salda l'alluminio, la corrente di saldatura, la tensione e la velocità di saldatura devono essere controllate con precisione. Una corrente elevata e una saldatura lenta possono causare surriscaldamento e bruciatura del materiale, mentre una corrente bassa e una saldatura veloce possono causare una penetrazione insufficiente e una fusione incompleta della saldatura.

Nozioni di base sulla saldatura laser

Principio della saldatura laser

- Elevata densità energetica: la caratteristica principale della saldatura laser è la sua elevata densità energetica, il che significa che anche in poco tempo, il raggio laser può generare abbastanza calore da fondere il materiale. Questa elevata densità energetica non solo aumenta la velocità di saldatura, ma riduce anche l'impatto termico sui materiali circostanti.

- Saldatura a fusione profonda e saldatura a conduzione termica: in base alle diverse densità di potenza laser, la saldatura laser può essere suddivisa in saldatura a fusione profonda e saldatura a conduzione termica. La saldatura a fusione profonda è solitamente utilizzata per saldare materiali spessi, con grande profondità di fusione ed elevata resistenza della saldatura; mentre la saldatura a conduzione termica è adatta per materiali sottili, con elevata velocità di saldatura, piccola larghezza di saldatura e piccola zona interessata dal calore.

Tipi di processi di saldatura laser

I processi di saldatura laser si dividono principalmente nelle seguenti categorie:

- Saldatura laser continua: questo processo di saldatura è adatto per scenari che richiedono un'elevata efficienza produttiva. Il raggio laser viene emesso continuamente durante il processo di saldatura, il che è adatto per saldare lunghe saldature o materiali spessi. Il suo vantaggio è che può garantire una qualità di saldatura uniforme senza interruzioni.

- Saldatura laser a impulsi: la saldatura laser a impulsi è adatta per la saldatura di materiali sottili o per la saldatura di precisione. Durante il processo di saldatura, il generatore laser emette energia sotto forma di impulsi per fornire un raggio laser ad alta energia a breve termine. La saldatura laser a impulsi può ridurre l'impatto termico sul materiale ed è adatta per quegli scenari applicativi che richiedono elevata precisione nell'area di saldatura.

- Saldatura laser ibrida: si tratta di un processo che combina la saldatura laser con altri processi di saldatura (come la saldatura ad arco), solitamente utilizzato per saldature che richiedono una maggiore profondità di penetrazione. La saldatura laser ibrida raggiunge una maggiore resistenza e velocità di saldatura combinando l'elevata densità di energia del laser con la capacità di riempimento del materiale della saldatura tradizionale.

Vantaggi della saldatura laser

L'uso diffuso della saldatura laser nella produzione moderna è dovuto ai suoi numerosi vantaggi in vari tipi di saldatura industriale. Ecco alcuni dei principali vantaggi del processo di saldatura laser:

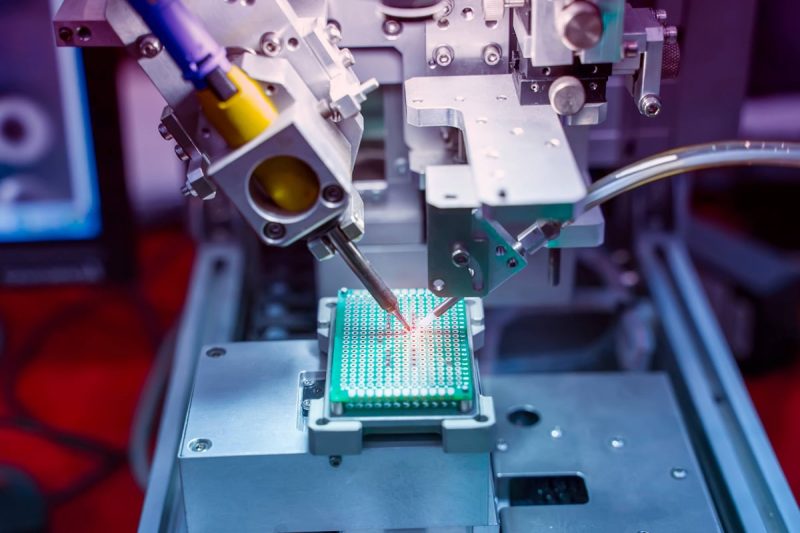

- Elevata precisione: la saldatura laser consente di ottenere un'elevata precisione di posizionamento, particolarmente adatta ai settori che richiedono lavorazioni di precisione, come l'industria aerospaziale e la produzione elettronica.

- Elevata resistenza della saldatura: la saldatura laser può produrre saldature con buone proprietà meccaniche grazie alle sue caratteristiche di saldatura a penetrazione profonda. La resistenza della saldatura può solitamente raggiungere o superare la resistenza del materiale di base, il che è particolarmente importante in alcuni scenari applicativi ad alta richiesta.

- Piccola zona termicamente alterata: grazie all'energia laser concentrata e veloce, la zona termicamente alterata del materiale durante la saldatura è molto piccola, il che riduce la deformazione e il danno termico del materiale, rendendolo eccellente nella saldatura di parti con pareti sottili e di precisione.

- Adattabile a una varietà di materiali: la saldatura laser può essere utilizzata per quasi tutti i materiali metallici, tra cui alluminio, rame, acciaio inossidabile, ecc., che sono difficili da saldare. Può anche adattarsi a diverse proprietà dei materiali regolando la lunghezza d'onda laser e il livello di potenza.

- Elevato grado di automazione: il processo di saldatura laser può essere facilmente integrato in una linea di produzione automatizzata e combinato con la robotica per ottenere un funzionamento completamente automatizzato. Ciò non solo migliora l'efficienza della produzione, ma garantisce anche la coerenza e la qualità della saldatura.

Saldatura laser alluminio

Sorgenti laser e livelli di potenza

- Tipo di laser: i generatori laser a fibra sono la prima scelta per la saldatura dell'alluminio perché possono produrre un'elevata densità di potenza a fuoco piccolo, il che è adatto per materiali altamente riflettenti e altamente conduttivi termicamente come l'alluminio. Sebbene i generatori laser a CO2 possano essere utilizzati anche per la saldatura dell'alluminio, la loro lunghezza d'onda è simile alla riflettività superficiale dell'alluminio e solitamente ci sarà una maggiore perdita di energia.

- Controllo della potenza: a causa dell'elevata conduttività termica dell'alluminio, il calore durante la saldatura è facile da diffondere, con conseguente difficoltà di concentrazione del calore nell'area di saldatura. Pertanto, di solito è richiesta una potenza maggiore quando si salda l'alluminio al laser per garantire che energia sufficiente sia concentrata sul punto di saldatura. Il controllo della potenza deve essere mantenuto in un intervallo stabile per evitare saldature irregolari o surriscaldamento dell'area di saldatura.

Ottica di focalizzazione e sistemi di distribuzione del fascio

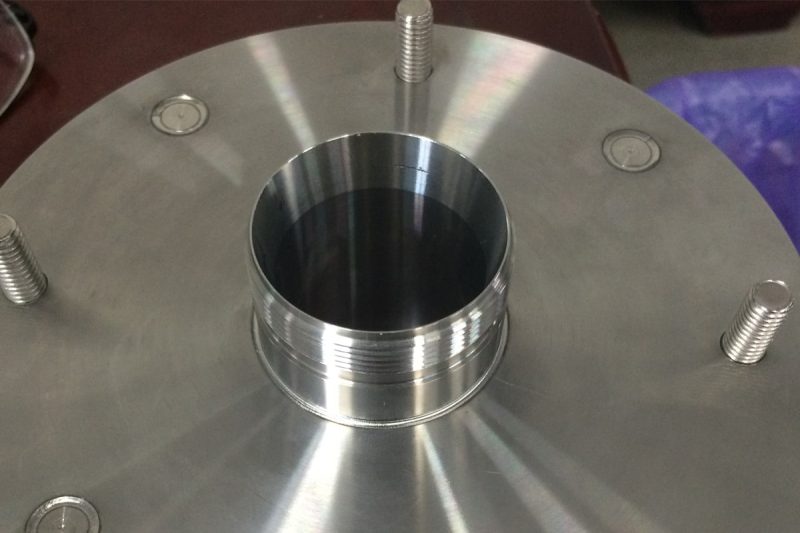

- Sistema ottico: quando si salda l'alluminio, è necessario utilizzare lenti e riflettori di alta qualità per focalizzare il raggio laser. L'ottica di focalizzazione può concentrare l'energia del raggio laser in un'area molto piccola, aumentando la densità di energia sulla superficie del materiale, garantendo così che l'alluminio possa essere fuso efficacemente.

- Trasmissione del raggio: per mantenere l'elevata densità di energia del raggio laser, il sistema di trasmissione del raggio deve essere mantenuto in buone condizioni di allineamento e pulizia. Se si verificano errori o perdite di energia durante il processo di trasmissione del raggio, la qualità della saldatura ne risentirà. Pertanto, è necessaria un'ispezione e una manutenzione regolari del sistema di trasmissione del raggio.

Controllo del gas protettivo e dell'atmosfera

Durante la saldatura laser dell'alluminio, la selezione del gas di protezione e il controllo dell'atmosfera sono cruciali. L'alluminio si ossida facilmente ad alte temperature e il gas di protezione deve essere utilizzato durante la saldatura per prevenire l'ossidazione e la formazione di pori.

- Gas di protezione comuni: l'argon è il gas di protezione più comunemente utilizzato perché può formare un'atmosfera inerte ad alte temperature, impedendo all'alluminio di reagire con l'ossigeno nell'aria, evitando così la formazione di strati di ossido e pori nella zona di saldatura. Anche l'elio può essere utilizzato come gas alternativo. È più leggero dell'argon e può coprire meglio la zona di saldatura senza indurre ossidazione.

- Controllo dell'atmosfera: la portata e la copertura del gas di protezione devono essere attentamente controllate per garantire che si formi un'atmosfera inerte uniforme durante tutto il processo di saldatura. Una portata di gas troppo alta o troppo bassa darà luogo a un'atmosfera non uniforme, che influirà sulla qualità della saldatura.

Pulizia e preparazione delle superfici

La superficie dell'alluminio è molto facile da ossidare e la pulizia e la preparazione della superficie prima della saldatura sono passaggi chiave per garantire la qualità della saldatura. Lo strato di ossido e i contaminanti sulla superficie dell'alluminio possono causare difetti di saldatura, quindi devono essere rimossi con metodi di pulizia appropriati.

- Metodo di pulizia: lo strato di ossido e le macchie di olio sulla superficie dell'alluminio possono essere rimossi tramite molatura meccanica, pulizia chimica o sabbiatura. La pulizia chimica di solito utilizza soluzioni acide o alcaline, che possono rimuovere efficacemente lo strato di ossido. La contaminazione superficiale deve essere ridotta al minimo prima della saldatura per migliorare la stabilità e la qualità della saldatura.

- L'importanza del trattamento superficiale: se la superficie dell'alluminio non viene trattata correttamente, durante la saldatura possono verificarsi problemi come pori, crepe o resistenza insufficiente della saldatura. Un buon trattamento superficiale può migliorare l'uniformità del bagno di saldatura ed evitare difetti di saldatura.

Attrezzature ausiliarie e accessori

La selezione di attrezzature e accessori ausiliari è ugualmente importante durante la saldatura laser dell'alluminio. Queste attrezzature includono dispositivi di saldatura, tavoli di saldatura e sistemi di raffreddamento, che possono aiutare nel regolare svolgimento del processo di saldatura.

- Dispositivi di saldatura: l'alluminio è soggetto a deformazioni ad alte temperature, quindi l'uso di dispositivi adatti durante la saldatura può fissare il materiale e ridurre la deformazione. Dispositivi ad alta precisione possono garantire l'allineamento del giunto di saldatura e ridurre gli errori di posizione nella saldatura.

- Sistema di raffreddamento: per evitare il surriscaldamento dell'alluminio durante la saldatura, è essenziale un sistema di raffreddamento. Il sistema di raffreddamento può aiutare a dissipare rapidamente il calore e ridurre la temperatura della zona interessata dal calore, riducendo così la deformazione del materiale e i difetti di saldatura.

Precauzioni e precauzioni di sicurezza

Dispositivi di Protezione Individuale (DPI)

La saldatura laser produce raggi laser ad alta temperatura e luminosità e può causare la generazione di schizzi di metallo e fumo, pertanto gli operatori devono essere dotati di adeguati dispositivi di protezione individuale (DPI).

- Occhiali laser: i laser di diverse lunghezze d'onda presentano pericoli diversi e i raggi laser diretti o riflessi negli occhi dell'operatore possono causare gravi danni. Pertanto, gli operatori devono indossare speciali occhiali laser adatti al loro tipo di laser per evitare che le radiazioni laser danneggino gli occhi.

- Indumenti e guanti protettivi: gli schizzi di metallo ad alta temperatura durante la saldatura possono causare ustioni alla pelle. Gli operatori devono indossare indumenti e guanti protettivi resistenti alle alte temperature e al fuoco per garantire la sicurezza fisica durante le operazioni di saldatura.

- Maschere e protezione respiratoria: gas e fumi nocivi possono essere generati durante la saldatura laser, in particolare quando si salda alluminio o altri materiali rivestiti. Gli operatori devono essere dotati di un'adeguata protezione respiratoria per evitare di inalare sostanze nocive.

Ventilazione e scarico fumi

Durante la saldatura laser, la fusione e la gassificazione dei materiali produrranno una grande quantità di fumo e gas nocivi, come particelle di ossido di alluminio, monossido di carbonio e altri gas tossici. Queste sostanze non sono solo dannose per la salute dell'operatore, ma inquinano anche l'ambiente.

- Sistema di scarico fumi: un efficiente sistema di scarico fumi e ventilazione deve essere equipaggiato per espellere tempestivamente i fumi e i gas nocivi generati durante la saldatura dall'area di lavoro. Il sistema di ventilazione deve essere regolarmente ispezionato e sottoposto a manutenzione per garantirne l'efficienza di funzionamento.

- Dispositivo di filtraggio: il sistema di aspirazione dei fumi deve essere dotato di adeguati dispositivi di filtraggio per rimuovere il particolato e i gas nocivi presenti nell'aria, impedendo loro di inquinare l'operatore e l'ambiente circostante.

Manutenzione e ispezione delle attrezzature

Le attrezzature per la saldatura laser richiedono manutenzione e ispezione regolari per garantirne il funzionamento sicuro e prevenire potenziali guasti meccanici. L'usura meccanica, la contaminazione del dispositivo ottico o il guasto della sorgente laser possono causare incidenti pericolosi.

- Manutenzione del sistema ottico: i sistemi di trasmissione e messa a fuoco del raggio laser devono essere puliti e calibrati regolarmente. Se i dispositivi ottici come lenti e riflettori sono contaminati o danneggiati, il raggio laser devierà o perderà energia, influenzando la qualità della saldatura e potrebbe causare danni alle apparecchiature e al personale.

- Ispezione dell'attrezzatura: prima di ogni saldatura, l'operatore deve controllare tutte le funzioni di sicurezza dell'attrezzatura, come il sistema di raffreddamento della sorgente laser, i collegamenti elettrici, i pulsanti di arresto di emergenza, ecc., per garantire che l'attrezzatura sia in buone condizioni.

Considerazioni sulla sicurezza

Il sistema di saldatura laser deve essere dotato di molteplici meccanismi di sicurezza per garantire che l'operazione possa essere interrotta immediatamente in situazioni anomale, evitando così incidenti.

- Pulsante di arresto di emergenza: l'attrezzatura deve essere dotata di un pulsante di arresto di emergenza. Una volta che si verifica una situazione anomala (come un guasto dell'attrezzatura o un errore operativo), l'operatore può immediatamente interrompere il funzionamento dell'attrezzatura per evitare l'espansione dell'incidente.

- Dispositivo di interblocco di sicurezza: le apparecchiature di saldatura laser sono solitamente dotate di un sistema di interblocco di sicurezza per garantire che il generatore laser si spenga automaticamente quando si apre lo sportello dell'apparecchiatura o l'operatore entra nell'area di lavoro, per prevenire incidenti di sicurezza causati da un funzionamento errato.

- Meccanismo di attivazione a due fasi: i sistemi di saldatura laser solitamente dispongono di un meccanismo di attivazione a due fasi per garantire che l'operatore debba confermare che il sistema è pronto prima di avviare il laser, evitando così che il laser venga attivato per errore.

- Isolamento e schermatura dell'area: l'area di operazione di saldatura laser deve essere adeguatamente isolata per impedire l'ingresso di personale non correlato. Inoltre, l'uso di dispositivi di schermatura laser può impedire che la riflessione o la dispersione del raggio laser danneggi l'ambiente circostante.

Applicazioni della saldatura laser dell'alluminio

Industria automobilistica

Elettronica

Aerospaziale

Edifici

Prodotti di consumo

Tecnologia e migliori pratiche per la saldatura laser dell'alluminio

Parametri e impostazioni di saldatura

Modalità di saldatura laser

Evitare difetti e problemi comuni

Pulizia e finitura post-saldatura

Riepilogo

Ottieni soluzioni laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.