Saldatrici laser: guida completa

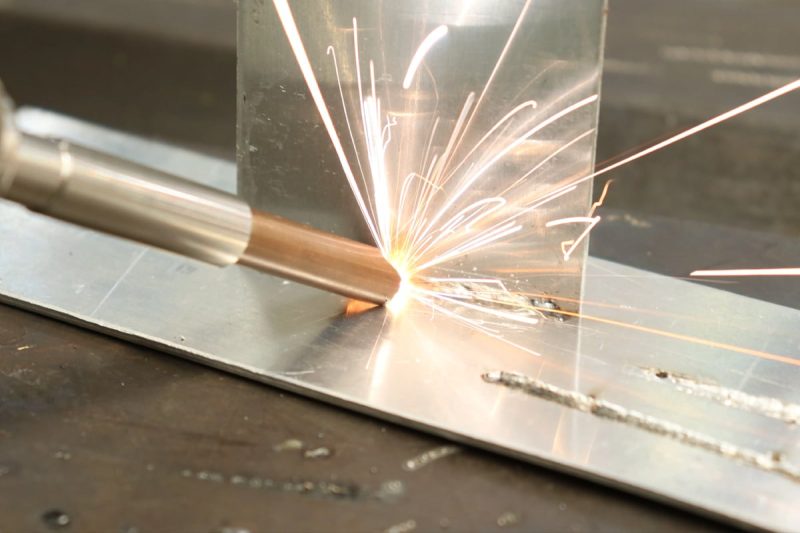

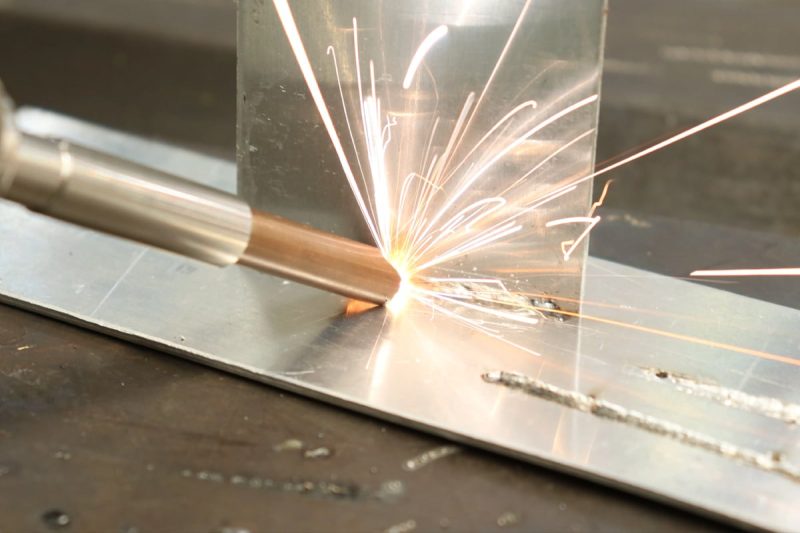

Benvenuto nella tua guida completa alle macchine per saldatura laser, il tuo sguardo approfondito a una delle tecnologie più avanzate che plasmano il panorama produttivo moderno. In un'epoca in cui precisione, efficienza e qualità sono fondamentali, la saldatura laser si distingue come un metodo altamente efficiente che offre capacità senza pari in settori che vanno dall'automotive e aerospaziale all'elettronica e ai dispositivi medici.

In questa guida completa ne esploreremo le funzionalità, i vantaggi, le applicazioni e le considerazioni chiave per l'implementazione. Questo articolo approfondisce i fondamenti della saldatura laser, studiando le complesse interazioni tra raggi laser e materiali per ottenere connessioni precise e affidabili. Dalla comprensione dei diversi tipi di tecnologia di saldatura laser all'esplorazione di metodi avanzati e tendenze emergenti, non lasciamo nulla di intentato per fornirti le conoscenze necessarie per realizzare il pieno potenziale della tecnologia di saldatura laser. Che tu sia un professionista esperto del settore che desidera ottimizzare i processi di produzione o un principiante desideroso di padroneggiare le tecnologie all'avanguardia che guidano l'innovazione, questa guida fa al caso tuo.

Sommario

Vantaggi della saldatura laser

In esso esploriamo i numerosi vantaggi che rendono la saldatura laser una tecnologia importante per la produzione moderna. La saldatura laser offre numerosi vantaggi che la elevano rispetto ai metodi di saldatura tradizionali e rivoluzionano il processo di produzione in diversi settori.

Precisione e accuratezza

Uno dei vantaggi più significativi della saldatura laser è il suo elevato grado di precisione e accuratezza. Il raggio focalizzato del laser consente un controllo preciso per creare saldature complesse con un margine di errore minimo. Questa precisione garantisce qualità costante e accuratezza dimensionale, rendendo la saldatura laser ideale quando le applicazioni di precisione sono un problema, come nei settori aerospaziale ed elettronico.

Velocità ed efficienza

La saldatura laser è significativamente più veloce ed efficiente rispetto alle tecniche di saldatura tradizionali. La fonte di calore concentrata del raggio laser è vantaggiosa per la rapida fusione dei materiali, riducendo efficacemente i tempi di saldatura e aumentando la resa. Questa efficienza significa maggiore produttività e minori costi di produzione, rendendo la saldatura laser la prima scelta per le operazioni di produzione ad alto volume.

Zona minima interessata dal calore

A differenza dei metodi di saldatura tradizionali che si basano sul calore intenso per unire i materiali, la saldatura laser crea una zona minima influenzata dal calore (HAZ). La natura focalizzata del raggio laser garantisce che l'apporto di calore sia localizzato, riducendo così la deformazione, la deformazione e i cambiamenti metallografici nell'area circostante. Questa minimizzazione della zona interessata dal calore è vantaggiosa quando si saldano materiali o componenti sensibili al calore con tolleranze dimensionali strette.

Versatilità

Saldatrici laser offrono una versatilità senza precedenti e sono in grado di saldare un'ampia gamma di materiali, inclusi metalli, plastica, ceramica e compositi. Che si tratti di unire materiali diversi o di adattarsi a geometrie complesse, la saldatura laser eccelle laddove i metodi tradizionali falliscono. Inoltre, la saldatura laser può essere integrata in sistemi automatizzati, estendendone ulteriormente la versatilità e l’applicabilità in una varietà di processi produttivi.

Senza contatto

Un altro vantaggio significativo della saldatura laser è la sua natura senza contatto. Non c'è contatto fisico tra lo strumento di saldatura e il pezzo durante il processo di saldatura, riducendo il rischio di contaminazione, deformazione o danneggiamento dei componenti di precisione. Questa caratteristica è preziosa nei settori in cui la pulizia e la precisione sono fondamentali, come la produzione di dispositivi elettronici e medici.

In sintesi, i vantaggi della saldatura laser, tra cui precisione e accuratezza, velocità ed efficienza, zona minima interessata dal calore, versatilità e funzionamento senza contatto, ne fanno una tecnologia trasformativa che guida l’innovazione e l’eccellenza nella produzione moderna.

Svantaggi della saldatura laser

Sebbene la saldatura laser offra numerosi vantaggi, è importante rendersi conto che, come ogni tecnologia, presenta limiti e svantaggi. Ecco alcuni dei principali svantaggi della saldatura laser:

Costo dell'investimento iniziale

Uno dei principali svantaggi della saldatura laser è il grande investimento iniziale richiesto per acquistare e installare l’attrezzatura necessaria. Le macchine per saldatura laser sono sistemi complessi e sofisticati che incorporano ottiche avanzate, controlli di precisione e generatori laser ad alta potenza. Pertanto, i costi iniziali associati all’acquisto e all’installazione di un sistema di saldatura laser possono essere elevati, soprattutto per le piccole e medie imprese.

Requisiti di abilità

Il funzionamento di una saldatrice laser richiede formazione e competenza specializzate. A differenza di alcuni metodi di saldatura tradizionali che richiedono un livello più elevato di abilità dell’operatore, la saldatura laser richiede un elevato grado di precisione e controllo. Gli operatori devono avere una conoscenza approfondita della tecnologia laser, delle proprietà dei materiali e dei parametri di saldatura per garantire risultati positivi. Questo requisito di competenze può creare sfide per le aziende che desiderano adottare la saldatura laser senza accesso a personale qualificato o risorse di formazione.

Gamma di spessori limitata

Sebbene la saldatura laser sia efficace per unire materiali sottili o moderatamente spessi, potrebbe non essere adatta per saldare sezioni molto spesse. Rispetto ad altri metodi di saldatura, la saldatura laser ha una profondità di penetrazione ottenibile limitata, il che potrebbe limitarne l'idoneità in determinate applicazioni, come la produzione pesante o la saldatura strutturale. Inoltre, ottenere una qualità di saldatura costante su diversi spessori di materiale può essere impegnativo e può richiedere tecniche o attrezzature specializzate.

Materiale riflettente

La saldatura laser è meno efficace su materiali altamente riflettenti come rame, alluminio e alcune leghe. Questi materiali tendono a riflettere gran parte dell'energia laser, rendendo il processo di saldatura meno efficiente e possono portare a problemi come scarsa penetrazione della saldatura o difetti superficiali. Sebbene tecniche come la modellazione del fascio o l’utilizzo di lunghezze d’onda specifiche possano contribuire ad alleviare in una certa misura questa limitazione, la saldatura di materiali riflettenti con i laser rimane una sfida rispetto ad altri metodi di saldatura.

Domanda di Sicurezza

La saldatura laser prevede l'uso di raggi laser ad alta intensità, che possono rappresentare un rischio per la sicurezza se non gestiti correttamente. L'esposizione diretta ai raggi laser può causare gravi ustioni o danni agli occhi, pertanto sono necessari rigidi protocolli di sicurezza e misure protettive. Inoltre, il processo di saldatura laser può produrre fumi, vapori o particelle nocive, che richiedono un'adeguata ventilazione e dispositivi di protezione individuale per garantire la sicurezza dei lavoratori.

In sintesi, sebbene la saldatura laser offra numerosi vantaggi in termini di precisione, efficienza e versatilità, è necessario considerare i suoi limiti e le sfide ad essa associate. Affrontare fattori quali il costo dell’investimento iniziale, i requisiti di competenza, la compatibilità dei materiali e le considerazioni sulla sicurezza può massimizzare i vantaggi della saldatura laser riducendo al minimo i potenziali inconvenienti.

Quali sono i costi della saldatura laser?

Quando si considera l’implementazione della tecnologia di saldatura laser, è fondamentale comprendere i costi associati. Quando si acquista una saldatrice laser, è importante valutare l'investimento iniziale e i costi correnti per prendere una decisione informata. Di seguito è riportata una panoramica delle considerazioni sui costi associati alla saldatura laser:

Investimento iniziale in attrezzature

La principale componente di costo dell’utilizzo della saldatura laser è l’investimento iniziale in attrezzature. I prezzi delle saldatrici laser variano notevolmente, a seconda di fattori quali potenza, caratteristiche tecniche e reputazione del produttore. Le macchine entry-level di AccTek Laser partono da $4.000, mentre le macchine di fascia alta di livello industriale possono costare fino a $30.000 o più. Inoltre, le apparecchiature ausiliarie quali schermi di sicurezza laser, unità di raffreddamento e sistemi di estrazione dei fumi possono aumentare l'investimento iniziale complessivo.

Manutenzione e assistenza

Come qualsiasi macchinario di precisione, i sistemi di saldatura laser richiedono manutenzione e manutenzione regolari per garantire prestazioni e longevità ottimali. Le attività di manutenzione possono includere la pulizia dell'ottica, la calibrazione dei parametri laser e la sostituzione di parti consumabili come finestre protettive, ugelli e filtri del gas. I costi di manutenzione ordinaria variano in genere da poche centinaia a poche migliaia di dollari all’anno. I costi di manutenzione possono variare a seconda della complessità e del livello di utilizzo del sistema, ma è opportuno prevedere un budget per il funzionamento continuato.

Materiali di consumo e forniture

La saldatura laser comporta anche costi associati ai materiali di consumo e alle forniture. Questi possono includere gas di saldatura come argon o elio, gas di protezione per prevenire l'ossidazione e materiali di apporto per alcuni tipi di saldatura. Inoltre, potrebbe essere necessario rifornire regolarmente i materiali di consumo, come i cappucci protettivi delle lenti, le punte degli ugelli e il liquido refrigerante, e il costo dei materiali di consumo può variare notevolmente a seconda della marca e del modello della macchina, dell'intensità di utilizzo e dei materiali di consumo specifici richiesti. Il costo annuale dei materiali di consumo può variare da poche centinaia a poche migliaia di dollari.

Consumo di energia

Le macchine per saldatura laser richiedono grandi quantità di elettricità per funzionare, in particolare i sistemi ad alta potenza utilizzati nelle applicazioni industriali. I costi del consumo energetico possono variare in base a fattori quali la potenza del laser, il ciclo di lavoro e i prezzi locali dell’elettricità. Comprendere e gestire il consumo energetico è fondamentale per controllare i costi operativi e ottimizzare il rapporto costo-efficacia del processo di saldatura laser. Le tariffe dell'elettricità sono generalmente misurate in centesimi per kilowattora (kWh) e possono variare da pochi centesimi a pochi centesimi per kWh. Bollette elettriche più elevate comporteranno costi di consumo energetico più elevati per il funzionamento di una saldatrice laser.

Formazione e sviluppo delle competenze

Investire nella formazione e nello sviluppo delle competenze di operatori e tecnici è un’altra considerazione sui costi associati alla saldatura laser. Una formazione adeguata garantisce che il personale abbia le conoscenze e le competenze necessarie per utilizzare le apparecchiature in modo sicuro ed efficiente, riducendo al minimo il rischio di errori, incidenti e tempi di fermo. I costi di formazione sulle macchine per saldatura laser e di sviluppo delle competenze vanno da centinaia a migliaia di dollari a persona, a seconda di fattori quali il tipo di formazione, il fornitore di formazione e il livello di competenza richiesto.

In sintesi, sebbene la saldatura laser offra numerosi vantaggi in termini di precisione, efficienza e versatilità, per prendere una decisione informata è necessario considerare i costi associati. Valutando fattori quali investimenti in attrezzature, manutenzione e assistenza, materiali di consumo, consumo energetico e formazione, le aziende possono valutare in modo efficace l'impatto finanziario dell'adozione della tecnologia di saldatura laser e garantire che sia integrata in modo economicamente vantaggioso nel processo di produzione.

Requisiti del gas per saldatura laser

La saldatura laser si basa sul controllo preciso dell'ambiente del gas per ottenere qualità, efficienza e sicurezza di saldatura ottimali. La selezione e la gestione dei gas di saldatura svolgono un ruolo fondamentale per il successo del processo di saldatura laser. Di seguito è riportata una panoramica dei requisiti del gas per la saldatura laser:

Gas Protettivo

I gas di protezione vengono utilizzati per proteggere il bagno di saldatura dai contaminanti atmosferici, come ossigeno e azoto, che possono causare difetti come porosità e ossidazione. I comuni gas di protezione utilizzati per la saldatura laser includono argon, elio e miscele di questi gas. L'argon è generalmente preferito per la sua convenienza ed efficacia nella schermatura della maggior parte dei metalli, mentre l'elio ha una conduttività termica superiore, migliorando la penetrazione e riducendo le zone interessate dal calore in alcune applicazioni.

Gas ausiliario

I gas ausiliari servono a diversi scopi nella saldatura laser, tra cui il miglioramento della penetrazione della saldatura, il controllo degli spruzzi e il miglioramento della stabilità complessiva del processo. L'ossigeno e l'azoto sono comunemente usati come gas di assistenza, essendo l'ossigeno particolarmente efficace nell'aumentare le velocità di taglio e saldatura in alcuni materiali, mentre l'azoto è preferito per la sua capacità di ridurre l'ossidazione e affinare la geometria del cordone di saldatura.

Gas di spurgo

Nelle applicazioni in cui la saldatura viene eseguita sul lato posteriore di un giunto o in uno spazio chiuso, il gas di spurgo viene utilizzato per creare un'atmosfera inerte che previene l'ossidazione e garantisce la qualità della saldatura. L'argon è comunemente usato come gas di spurgo grazie alla sua inerzia ed economia. La portata e la distribuzione del gas di spurgo devono essere attentamente controllate per mantenere l'atmosfera richiesta e prevenire la contaminazione.

Gas di raffreddamento

I sistemi di saldatura laser ad alta potenza generano grandi quantità di calore e richiedono un raffreddamento efficace per mantenere le prestazioni del sistema e prevenire danni ai componenti critici. Il gas di raffreddamento, solitamente sotto forma di flusso d'aria di raffreddamento o circolazione di acqua, viene utilizzato per dissipare il calore dall'ottica laser, dalle lenti di focalizzazione e da altri componenti sensibili al calore.

Qualità e purezza del gas

La qualità e la purezza del gas di saldatura sono fattori chiave per ottenere una qualità di saldatura costante e stabilità del processo. Impurità come umidità, olio e particelle possono influire negativamente sulla qualità del raggio laser, causando difetti e riducendo la produttività. Pertanto, l'utilizzo di gas di alta qualità provenienti da fornitori affidabili e l'implementazione di adeguati sistemi di filtraggio e purificazione del gas è vantaggioso per prestazioni ottimali della saldatura laser.

In sintesi, comprendendo i requisiti specifici dei gas di protezione, ausiliari, spurgo e raffreddamento, i produttori possono ottimizzare i processi di saldatura laser per soddisfare le esigenze applicative garantendo saldature di alta qualità, efficienti e affidabili.

Quali metalli sono compatibili con la saldatura laser?

Comprendere la compatibilità dei diversi metalli con la saldatura laser consente di ottenere qualità, efficienza e prestazioni di saldatura ottimali. Quella che segue è una panoramica dei metalli comunemente saldati utilizzando processi di saldatura laser:

Acciaio al carbonio

L'acciaio al carbonio è uno dei metalli più utilizzati nella produzione grazie alla sua convenienza, versatilità e resistenza. La saldatura laser è altamente compatibile con l'acciaio al carbonio, consentendo un controllo preciso dei parametri di saldatura e producendo giunti resistenti e durevoli. Le applicazioni per la saldatura laser di componenti in acciaio al carbonio abbracciano una varietà di settori, tra cui quello automobilistico, dell'edilizia e della produzione di macchinari.

Acciaio inossidabile

L'acciaio inossidabile è apprezzato per la sua resistenza alla corrosione, l'estetica e le proprietà meccaniche, che lo rendono una scelta popolare per applicazioni che richiedono durata e igiene. La saldatura laser è particolarmente adatta per l'unione dell'acciaio inossidabile perché produce saldature pulite e precise con distorsioni e zone alterate dal calore minime. Dalle apparecchiature per la lavorazione degli alimenti ai dispositivi medici, i componenti in acciaio inossidabile saldati al laser sono onnipresenti nella produzione moderna.

Alluminio

L'alluminio e le sue leghe sono apprezzati per le loro proprietà leggere, l'elevato rapporto resistenza/peso e l'eccellente conduttività termica. La saldatura laser fornisce un metodo efficiente per unire componenti in alluminio, fornendo saldature forti e belle con una distorsione minima. Le applicazioni per la saldatura laser dell'alluminio spaziano dalle parti aerospaziali e automobilistiche all'elettronica di consumo e alle strutture edili.

Titanio

Il titanio è apprezzato per la sua eccezionale robustezza, resistenza alla corrosione e biocompatibilità, che lo rendono il materiale preferito per applicazioni aerospaziali, mediche e marine. La saldatura laser è ideale per unire le leghe di titanio, consentendo un controllo preciso dell'apporto di calore e riducendo al minimo il rischio di contaminazione. I componenti in titanio saldati al laser sono parte integrante di applicazioni critiche come strutture aeronautiche, impianti medici e attrezzature marine.

Rame e Ottone

Le leghe di rame e ottone sono apprezzate per le loro proprietà elettriche, termiche e decorative, che le rendono materiali importanti nell'elettronica, nell'idraulica e nelle arti decorative. Sebbene la saldatura laser di rame e ottone presenti sfide a causa della loro elevata riflettività e conduttività termica, tecniche specializzate come la modellazione degli impulsi e l'ottimizzazione della lunghezza d'onda possono saldare con successo questi materiali. La saldatura laser di componenti in rame e ottone può essere utilizzata in connettori elettrici, scambiatori di calore e decorazioni architettoniche.

Lega di nichel

Le leghe di nichel hanno un'eccellente resistenza alla corrosione, resistenza alle alte temperature e resistenza all'ossidazione e sono adatte per applicazioni impegnative nel settore aerospaziale, nella lavorazione chimica e nella produzione di energia. La saldatura laser fornisce un controllo preciso del processo di saldatura, consentendo la produzione di saldature di alta qualità in leghe di nichel con distorsioni e cambiamenti metallurgici minimi. La saldatura laser di componenti in lega di nichel è parte integrante di applicazioni critiche come turbine a gas, reattori chimici e centrali nucleari.

Nel loro insieme, la tecnologia di saldatura laser offre un modo versatile ed efficace per unire una varietà di metalli, dall'acciaio al carbonio e inossidabile all'alluminio, titanio, rame, ottone e leghe di nichel. Comprendendo le proprietà uniche e le caratteristiche di saldatura di ciascun metallo, i produttori possono utilizzare processi di saldatura laser per produrre saldature affidabili e di alta qualità in base ai requisiti specifici della loro applicazione.

Applicazioni della saldatura laser in vari settori

La tecnologia di saldatura laser è ampiamente utilizzata in vari settori grazie alla sua precisione, efficienza e versatilità. Quella che segue è un'introduzione dettagliata all'applicazione della saldatura laser in aree chiave:

Industria automobilistica

Nell'industria automobilistica, la saldatura laser svolge un ruolo fondamentale nella produzione di veicoli, consentendo la produzione di parti complesse con elevata precisione ed efficienza. La saldatura laser viene utilizzata per unire pannelli della carrozzeria, componenti del telaio, sistemi di scarico, serbatoi del carburante e componenti del motore. La saldatura laser produce saldature resistenti e durevoli con zone minime influenzate dal calore, rendendola ideale per le applicazioni automobilistiche in cui l'integrità strutturale, la riduzione del peso e l'estetica sono importanti.

Produzione elettronica

La saldatura laser è ampiamente utilizzata nella produzione elettronica per assemblare parti con caratteristiche di precisione e tolleranze strette. Viene utilizzato per collegare alloggiamenti elettronici, connettori, sensori e dispositivi microelettronici. La saldatura laser consente un controllo preciso dell'apporto di calore, ottenendo saldature pulite e belle senza danneggiare i componenti elettronici sensibili. La sua natura senza contatto riduce inoltre al minimo il rischio di contaminazione, rendendolo ideale per gli ambienti delle camere bianche.

Attrezzature mediche

L'industria dei dispositivi medici fa affidamento sulla saldatura laser per produrre impianti, strumenti chirurgici, apparecchiature diagnostiche e alloggiamenti di dispositivi medici. La saldatura laser può produrre saldature piccole e complesse con una distorsione termica minima, rendendola ideale per l'assemblaggio di componenti microscopici utilizzati nei dispositivi medici. Inoltre la saldatura laser ha anche il vantaggio di saldare biocompatibile su materiali come il titanio e l’acciaio inox, garantendone la compatibilità con il corpo umano.

Aerospaziale e Difesa

Nei settori aerospaziale e della difesa, dove affidabilità, prestazioni e sicurezza sono fondamentali, la saldatura laser è ampiamente utilizzata per unire componenti critici di aerei, veicoli spaziali, missili e sistemi di difesa. La saldatura laser viene utilizzata per saldare strutture di cellule, componenti di motori, serbatoi di carburante, carrelli di atterraggio e sistemi d'arma. La sua capacità di produrre saldature ad alta resistenza con una perdita di peso minima lo rende indispensabile per le applicazioni aerospaziali dove la riduzione del peso e l'efficienza del carburante sono priorità chiave.

Oltre a questi settori, la saldatura laser viene utilizzata anche in settori quali la costruzione navale, l’energia, la produzione di gioielli e la produzione di beni di consumo. La sua versatilità, precisione e capacità di saldare una varietà di materiali la rendono una tecnologia versatile e indispensabile nella produzione moderna. Poiché i progressi nella tecnologia laser continuano a portare miglioramenti in termini di velocità, efficienza e capacità, si prevede che le applicazioni di saldatura laser si espanderanno ulteriormente, offrendo nuove possibilità a diversi settori.

Pericoli comuni associati all'uso di saldatrici laser

Sebbene le macchine per saldatura laser offrano molti vantaggi, i potenziali pericoli associati al loro funzionamento devono essere riconosciuti e mitigati. Di seguito è riportata una panoramica dei rischi comuni associati all'utilizzo di saldatrici laser:

Radiazione ottica

Le saldatrici laser emettono radiazioni ottiche ad alta intensità sotto forma di raggi laser, che possono causare gravi danni agli occhi e ustioni alla pelle se non adeguatamente controllati o schermati. L'esposizione diretta o indiretta ai raggi laser può causare danni permanenti agli occhi e alla pelle. Pertanto, è fondamentale implementare misure di sicurezza laser adeguate, compreso l'uso di occhiali protettivi, involucri e interblocchi, per ridurre al minimo il rischio di radiazioni ottiche.

Calore e fumo

La saldatura laser genera un calore intenso che provoca la fusione e la vaporizzazione dei materiali, creando fumi, vapori e particelle pericolosi. L'inalazione di fumi di saldatura e l'esposizione a temperature elevate possono comportare rischi per la salute degli operatori, tra cui irritazioni respiratorie, danni ai polmoni e malattie legate al calore. Una ventilazione adeguata, sistemi di scarico e dispositivi di protezione individuale (DPI) come respiratori e indumenti resistenti al calore possono mitigare efficacemente i rischi di calore e fumo negli ambienti di saldatura laser.

Pericoli elettrici

Le saldatrici laser richiedono elettricità per funzionare e, se non installate, messe a terra e mantenute correttamente, presentano il rischio di folgorazione, folgorazione e incendio. I rischi elettrici possono derivare da un cablaggio errato, da componenti elettrici danneggiati o da una gestione impropria dei collegamenti elettrici. L'ispezione regolare, la manutenzione e il rispetto degli standard di sicurezza elettrica possono servire come misure preventive per prevenire incidenti elettrici e garantire il funzionamento sicuro delle apparecchiature di saldatura laser.

Pericolo d'incendio

Il forte calore generato durante la saldatura laser può incendiare materiali infiammabili come polvere, gas, lubrificanti e materiali combustibili del pezzo in lavorazione, provocando incendi ed esplosioni. Inoltre, le scintille e le particelle calde generate durante la saldatura possono rappresentare un pericolo di accensione per l'ambiente circostante. L'implementazione di misure di prevenzione incendi, come la rimozione di materiali combustibili, il mantenimento delle aree di lavoro pulite e l'installazione di sistemi di rilevamento e soppressione degli incendi, può aiutare a ridurre al minimo i rischi di incendio nelle operazioni di saldatura laser.

Pericoli meccanici

Le macchine per saldatura laser contengono parti mobili come bracci robotici, manipolatori di pezzi e attrezzature per utensili che possono creare rischi meccanici se non adeguatamente protetti o controllati. Il contatto accidentale con parti in movimento o punti di schiacciamento può provocare lesioni da schiacciamento, tagli o amputazione. L'implementazione di protezioni della macchina, interblocchi di sicurezza e programmi di formazione degli operatori può aiutare a mitigare i rischi meccanici e garantire il funzionamento sicuro delle apparecchiature di saldatura laser.

In sintesi, implementando misure di sicurezza adeguate, programmi di formazione e valutazioni dei rischi, i produttori possono ridurre al minimo i rischi associati alle operazioni di saldatura laser e creare un ambiente di lavoro sicuro per tutti i soggetti coinvolti.

L'uso del filo di saldatura nella saldatura laser

La saldatura laser è un metodo di giunzione versatile e preciso con numerosi vantaggi, tra cui alta velocità, distorsione minima ed eccellente qualità di saldatura. Sebbene la saldatura laser venga generalmente eseguita senza materiale d'apporto, l'uso del filo di saldatura può migliorare il processo ed espanderne l'idoneità per determinate applicazioni. Di seguito è riportata una panoramica dell'uso del filo di saldatura nella saldatura laser:

Riempitivo

Il filo per saldatura, chiamato anche filo di apporto o bacchetta di apporto, è un materiale di consumo utilizzato per aggiungere ulteriore materiale alla saldatura durante il processo di saldatura. Nella saldatura laser, il filo di apporto viene solitamente inserito nell'area di saldatura manualmente o tramite un sistema di alimentazione filo automatizzato. L'aggiunta di materiale di riempimento può aiutare a riempire gli spazi tra i bordi del pezzo, migliorare la resistenza del giunto e controllare la geometria del cordone di saldatura.

Compatibilità delle leghe

Il filo di saldatura viene selezionato per ottenere le caratteristiche di saldatura richieste e garantire la compatibilità con il metallo base di saldatura. I fili per saldatura sono disponibili in una varietà di composizioni e leghe per soddisfare le proprietà dei metalli di base come acciaio al carbonio, acciaio inossidabile, alluminio, titanio e leghe di nichel. L'adattamento della composizione e delle proprietà del filo di saldatura a quelle del metallo base è un prerequisito importante per produrre saldature di alta qualità con proprietà meccaniche uniformi.

Controllo della geometria della saldatura

Le applicazioni di saldatura laser richiedono un controllo preciso della geometria di saldatura e l'utilizzo del filo di saldatura aiuta a ottenere il profilo e le dimensioni di saldatura desiderati. Regolando la velocità di avanzamento e il posizionamento del filo di saldatura rispetto al raggio laser, gli operatori possono controllare le dimensioni, la forma e la profondità di penetrazione del cordone di saldatura. Questo livello di controllo è particolarmente vantaggioso per le applicazioni che richiedono dimensioni ed estetica della saldatura costanti, come le saldature decorative nei pannelli della carrozzeria automobilistica o nei componenti di finitura.

Gap Bridging e tolleranze articolari

Laddove vi siano variazioni nell'adattamento, nell'allineamento dei giunti o nelle tolleranze degli spazi tra i bordi del pezzo, è possibile utilizzare il filo di saldatura per colmare gli spazi e compensare le differenze dimensionali. L'aggiunta di materiale di riempimento aiuta a garantire la completa penetrazione e fusione del giunto, anche in situazioni in cui non è possibile un adattamento perfetto. Questa funzionalità è utile per saldare materiali diversi, unire parti con geometrie complesse o riparare parti usurate o danneggiate.

Ottimizzazione dei processi

L'uso del filo per saldatura nella saldatura laser può anche promuovere l'ottimizzazione del processo e il miglioramento dell'efficienza. Aggiungendo un materiale di apporto per controllare il tasso di deposizione e l'apporto di calore, gli operatori possono ottimizzare i parametri di saldatura per una qualità di saldatura, una produttività e un utilizzo del materiale ottimali. Inoltre, l'utilizzo del filo di saldatura aumenta l'affidabilità complessiva del processo riducendo la probabilità di difetti di saldatura come mancanza di fusione, mancanza di penetrazione o sottosquadri.

In sintesi, sebbene la saldatura laser venga generalmente eseguita senza materiale di apporto, l’uso del filo di saldatura può offrire numerosi vantaggi in termini di controllo della saldatura, qualità del giunto e ottimizzazione del processo. Selezionando il filo di saldatura appropriato e regolando i parametri di alimentazione del filo, i produttori possono migliorare le capacità della tecnologia di saldatura laser ed espanderne l'applicabilità in un'ampia gamma di settori e applicazioni.

Cura e manutenzione della saldatura laser

La manutenzione della saldatrice laser è fondamentale per garantire prestazioni, affidabilità e longevità ottimali. Le procedure regolari di manutenzione e assistenza aiutano a prevenire guasti, ridurre al minimo i tempi di inattività e prolungare la durata dei componenti critici. Di seguito è riportata una panoramica delle attività di manutenzione chiave per le macchine per saldatura laser:

Pulizia regolare

Una pulizia regolare previene la contaminazione della saldatrice laser, mantiene la chiarezza ottica e garantisce prestazioni costanti. Le procedure di pulizia possono includere l'uso di un panno privo di lanugine e di una soluzione detergente adeguata per rimuovere polvere, sporco e detriti dai componenti ottici come lenti, specchi e finestre protettive. Inoltre, la pulizia dell'attrezzatura del pezzo in lavorazione, dell'alloggiamento della macchina e dell'area di lavoro circostante aiuta a mantenere un ambiente operativo pulito e sicuro per le operazioni di saldatura laser.

Controllo dell'allineamento

Il corretto allineamento dell'ottica è fondamentale per ottenere un'erogazione precisa del raggio e una qualità di saldatura costante nella saldatura laser. L'ispezione regolare dell'allineamento ottico garantisce che il raggio laser sia correttamente focalizzato e diretto sul pezzo, riducendo al minimo la divergenza del raggio e la perdita di energia. I controlli di allineamento possono comportare l'utilizzo di uno strumento di allineamento, un sistema di allineamento laser o un profilatore del raggio laser per verificare l'allineamento dell'ottica laser e apportare le modifiche necessarie per ottimizzare le prestazioni.

Manutenzione del sistema di raffreddamento

Le macchine per saldatura laser si affidano a sistemi di raffreddamento per dissipare il calore generato durante il funzionamento e mantenere temperature operative stabili di componenti chiave come sorgenti laser, ottica e alimentatori. La manutenzione regolare del sistema di raffreddamento, compreso il controllo dei livelli del liquido refrigerante, l'ispezione di tubi e raccordi per perdite o danni e la pulizia dei filtri del liquido refrigerante e degli scambiatori di calore, può aiutare a garantire un'efficace dissipazione del calore e prevenire problemi legati al surriscaldamento.

Calibrazione

La calibrazione delle saldatrici laser aiuta a mantenere la precisione dei parametri di saldatura quali potenza del laser, durata dell'impulso, qualità del raggio e dimensione del fuoco. Controlli regolari della calibrazione utilizzando strumenti calibrati, standard di riferimento o procedure di calibrazione integrate possono aiutare a verificare l'accuratezza delle impostazioni della macchina e garantire la conformità alle tolleranze specificate. Gli intervalli di calibrazione possono variare in base al livello di utilizzo, alle condizioni ambientali e alle raccomandazioni del produttore.

Ispezione di routine

Le ispezioni di routine della saldatrice laser possono aiutare a rilevare potenziali problemi, usura o danni prima che si trasformino in costose riparazioni o tempi di fermo. Le ispezioni possono includere l'ispezione visiva dei componenti della macchina come cavi, connettori, motori e cuscinetti per individuare segni di usura, corrosione o fatica. Inoltre, il monitoraggio dei parametri prestazionali del sistema, come la potenza di uscita del laser, la qualità del raggio e la stabilità del processo, può aiutare a rilevare deviazioni dal normale funzionamento e attivare azioni correttive secondo necessità.

In sintesi, implementando un programma di manutenzione proattivo che comprende pulizia regolare, controlli di allineamento, manutenzione del sistema di raffreddamento, calibrazione e ispezioni di routine, i produttori possono massimizzare l'efficienza e la longevità delle proprie apparecchiature di saldatura laser riducendo al minimo i tempi di fermo macchina non pianificati e il rischio di costose riparazioni.

Riassumere

Nel loro insieme, questa guida completa a saldatrici laser fornisce un'esplorazione completa delle caratteristiche, dei vantaggi, delle applicazioni e delle considerazioni sulla manutenzione di questa tecnologia trasformativa. Dalla precisione ed efficienza alla versatilità e affidabilità, le saldatrici laser offrono vantaggi ineguagliabili a settori diversi come quello automobilistico, elettronico, dei dispositivi medici, aerospaziale e altro ancora. Comprendendo i fondamenti, i potenziali pericoli e le migliori pratiche associati alla saldatura laser, i produttori possono sfruttare tutto il potenziale di questa tecnologia avanzata per promuovere l'innovazione, ottimizzare i processi di produzione e ottenere una qualità di saldatura superiore. Che tu sia un professionista esperto del settore o un principiante nel campo della tecnologia di saldatura laser, questa guida rappresenta una risorsa completa per padroneggiare le complessità delle macchine per saldatura laser e sbloccare nuove possibilità nella produzione moderna.

Spinta dall’evoluzione delle tecnologie e delle norme di settore, la versatilità delle apparecchiature di saldatura laser continuerà a migliorare, portando un ambiente di produzione più efficiente e affidabile nel campo della produzione industriale. Solo sfruttando in modo completo i vari vantaggi delle saldatrici laser e mantenendole in modo flessibile in base alle esigenze specifiche possiamo massimizzare l'efficienza produttiva della saldatura laser. Se stai considerando la saldatura laser, contatta Laser AccTek e troveremo la soluzione migliore per le tue esigenze.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser