Come migliorare la resistenza dei giunti saldati al laser

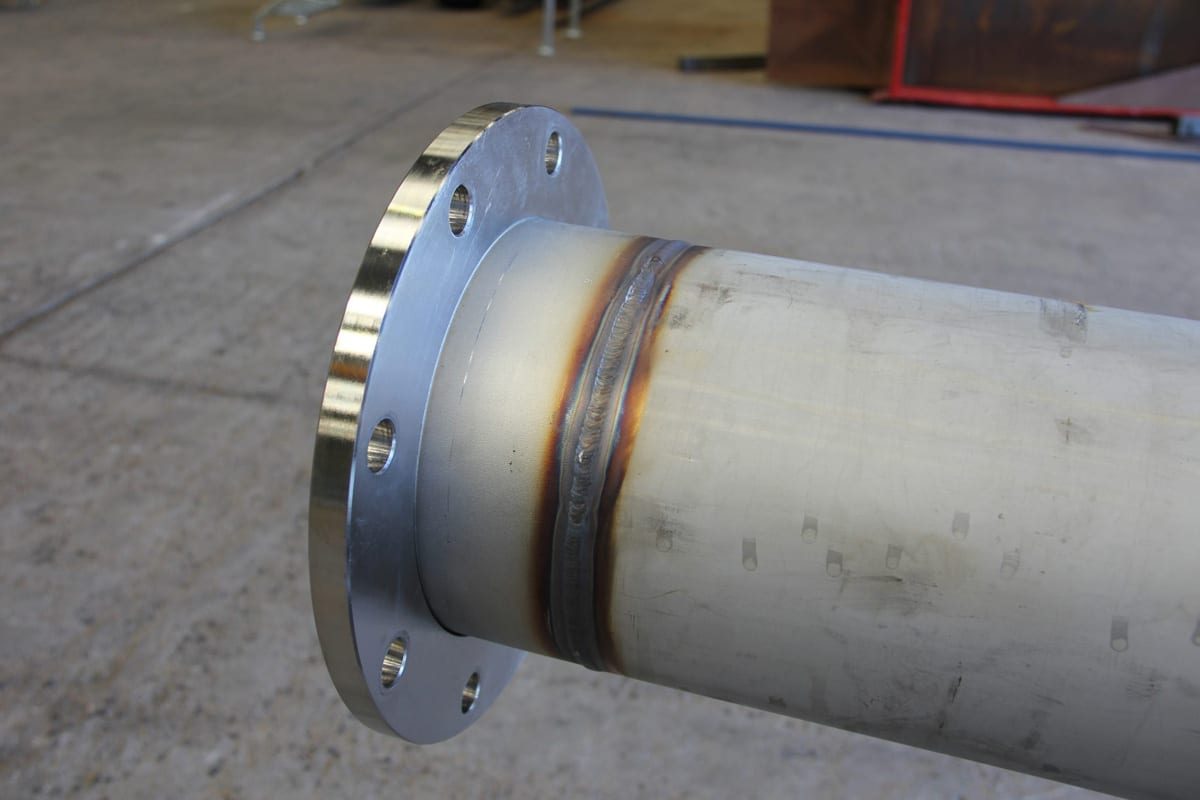

La saldatura laser è stata ampiamente utilizzata nei settori della produzione automobilistica, aerospaziale ed elettronica come tecnologia di saldatura efficiente e precisa grazie al suo basso apporto di calore, alla saldatura a penetrazione profonda e alle eccellenti capacità di automazione. Questa tecnologia può migliorare notevolmente l'efficienza della produzione garantendo al contempo la qualità della saldatura e riducendo la deformazione del materiale e le fasi di lavorazione. Pertanto, la saldatura laser è diventata un mezzo indispensabile e importante nella produzione moderna.

Tuttavia, la resistenza dei giunti saldati è direttamente correlata alle prestazioni e all'affidabilità dei prodotti, specialmente in applicazioni soggette a stress elevato o ambienti di lavoro complessi. Come ottimizzare materiali, processi e progetti per migliorare ulteriormente la resistenza dei giunti saldati è una questione chiave nella ricerca e sviluppo tecnologico e nelle applicazioni industriali. Questo articolo inizierà con i principali fattori che influenzano la resistenza della saldatura, analizzerà in dettaglio le tecnologie avanzate per migliorare la resistenza, esplorerà l'importanza del trattamento post-saldatura e fornirà soluzioni alle sfide comuni.

Sommario

Scopri di più sulla saldatura laser

La saldatura laser utilizza un raggio laser ad alta energia come fonte di calore, che può essere focalizzato in un punto molto piccolo per ottenere un basso apporto di calore ed effetti di saldatura a penetrazione profonda. I vantaggi unici di questa tecnologia sono la sua accuratezza e flessibilità, che la rendono particolarmente adatta per strutture geometriche complesse, requisiti di alta precisione e aree di saldatura difficili da raggiungere. Rispetto ai metodi di saldatura tradizionali, la saldatura laser può non solo ridurre significativamente la deformazione termica e lo stress residuo, ma anche migliorare la velocità di lavorazione e l'efficienza produttiva.

Inoltre, macchina per saldatura laser può essere applicato alla connessione di una varietà di materiali, tra cui vari metalli e materiali in lega, e svolge un ruolo fondamentale, soprattutto nel contesto della crescente domanda di componenti leggeri e ad alta resistenza nel settore manifatturiero. Tuttavia, pur ottenendo una saldatura efficiente, la resistenza del giunto saldato rimane un problema chiave che influisce sulle prestazioni e l'affidabilità del prodotto. Ciò richiede un miglioramento continuo della qualità della saldatura ottimizzando materiali, processi e progetti per soddisfare le esigenze di applicazioni industriali di alto livello.

Fattori che influenzano la resistenza della saldatura

La resistenza dei giunti saldati al laser è influenzata da una combinazione di fattori, tra cui proprietà dei materiali, parametri laser, progettazione dei giunti e ambiente di saldatura. Per ottenere giunti saldati di alta qualità, è necessario avere una profonda comprensione del ruolo specifico di questi fattori e della loro reciproca influenza, per ottimizzare ogni collegamento nelle applicazioni pratiche. Di seguito analizzeremo questi fattori in dettaglio.

Proprietà dei materiali

Le proprietà dei materiali sono una base importante per determinare i risultati della saldatura, che si manifestano principalmente nella composizione del materiale di base, nello spessore del materiale e nelle condizioni della superficie.

- Composizione del substrato: Materiali diversi hanno diversi tassi di assorbimento per i laser. Ad esempio, metalli altamente riflettenti (come alluminio e rame) hanno bassi tassi di assorbimento per l'energia laser, il che può facilmente portare a una penetrazione insufficiente. È necessario migliorare l'effetto di saldatura regolando i parametri laser o rivestendo la superficie con materiali assorbenti.

- Spessore del materiale: lo spessore del materiale influisce direttamente sulla distribuzione dell'energia del laser. Materiali troppo spessi possono causare una penetrazione laser insufficiente, con conseguenti saldature a penetrazione incompleta; mentre materiali troppo sottili tendono a bruciare a causa dell'eccessiva energia laser, richiedendo un'attenta regolazione delle impostazioni dei parametri.

- Condizioni della superficie: la pulizia, la pellicola di ossido e la ruvidità della superficie del materiale influenzeranno la trasmissione e l'assorbimento del laser. La contaminazione o l'ossidazione della superficie possono portare alla formazione irregolare di pozze di fusione e ridurre la resistenza della saldatura. Pertanto, la pulizia pre-saldatura e il trattamento superficiale appropriato sono essenziali.

Parametri laser

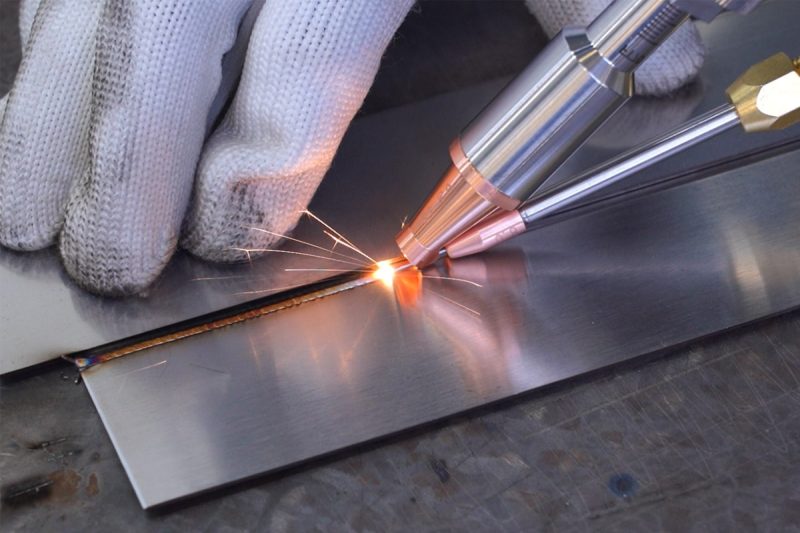

I parametri laser determinano direttamente l'apporto di calore e la formazione del bagno fuso durante la saldatura.

- Potenza laser: una potenza troppo bassa può portare a una penetrazione insufficiente e a una resistenza della saldatura indebolita, mentre una potenza troppo alta può facilmente causare la bruciatura del materiale o formare una pozza fusa eccessivamente grande, indebolendo così la resistenza del giunto di saldatura. Pertanto, è necessario selezionare il livello di potenza appropriato in base alle proprietà e allo spessore del materiale.

- Velocità di saldatura: una velocità di saldatura troppo elevata può portare a una formazione insufficiente di bagno fuso e nella saldatura potrebbero formarsi pori o crepe; mentre una velocità troppo bassa può causare un apporto di calore eccessivo, con conseguente surriscaldamento o addirittura deformazione del materiale.

- Posizione di messa a fuoco: il posizionamento accurato della messa a fuoco laser aiuta a massimizzare l'uso efficace dell'energia e a garantire la profondità e l'uniformità della piscina fusa. La deviazione della messa a fuoco ridurrà l'efficienza della saldatura e potrebbe causare difetti di qualità.

- Parametri di impulso: per la saldatura laser pulsata, l'impostazione della larghezza e della frequenza dell'impulso influisce direttamente sul processo di formazione e solidificazione del bagno fuso. L'ottimizzazione dei parametri di impulso può ridurre la generazione di crepe e pori e migliorare la resistenza della saldatura.

Progettazione del connettore

La progettazione del giunto non influisce solo sulla facilità di saldatura, ma è anche direttamente correlata alle proprietà meccaniche e all'affidabilità della saldatura.

- Configurazione del giunto: diversi tipi di giunti (come giunti di testa, giunti a sovrapposizione) sono adatti a diversi requisiti strutturali e requisiti di prestazioni meccaniche. Ad esempio, i giunti di testa sono adatti per la saldatura ad alta resistenza, mentre i giunti a sovrapposizione sono più adatti per la saldatura di lamiere sottili.

- Assemblaggio e allineamento: errori di assemblaggio o allineamento di giunti scadenti possono causare migrazione del bagno di saldatura o difetti di saldatura, riducendo la resistenza della saldatura. Nelle operazioni effettive, l'uso di dispositivi di precisione o sistemi di allineamento automatico può migliorare significativamente la precisione dell'assemblaggio.

- Preparazione dei bordi: la qualità della preparazione dei bordi è fondamentale per l'effetto di saldatura. Bordi irregolari o sbavati possono causare crepe o difetti di inclusione, quindi sono necessarie attrezzature di lavorazione di precisione per gestire i bordi.

Ambiente di saldatura

L'ambiente di saldatura è un fattore esterno che influenza la qualità della saldatura, compresa la scelta del gas di protezione e il controllo delle condizioni ambientali.

- Gas di protezione: il tipo e il flusso corretti di gas di protezione possono prevenire l'ossidazione del bagno fuso e migliorare la compattezza e la resistenza alla corrosione del giunto saldato. Ad esempio, argon ed elio sono gas di protezione comunemente utilizzati e un flusso eccessivo o insufficiente influirà sull'effetto di protezione.

- Condizioni ambientali: un ambiente con elevata umidità, troppa polvere o una forte differenza di temperatura può avere un effetto negativo sul processo di saldatura e persino causare il deterioramento delle prestazioni della saldatura. Pertanto, mantenere un buon controllo ambientale nell'area di saldatura è una misura importante per garantire la qualità della saldatura.

I fattori che influenzano la resistenza dei giunti saldati al laser sono complessi e diversificati, e coinvolgono tutti gli aspetti delle proprietà dei materiali, dei parametri laser, della progettazione dei giunti e dell'ambiente di saldatura. Nelle applicazioni pratiche, questi fattori devono essere considerati in modo completo e giunti saldati di alta qualità e ad alta resistenza possono essere ottenuti tramite una ragionevole ottimizzazione dei processi e una regolazione delle apparecchiature.

Tecnologia per migliorare la resistenza della saldatura

Per migliorare la resistenza dei giunti saldati al laser, è necessario ottimizzare le proprietà dei materiali, la tecnologia laser, il controllo del processo di saldatura e il trattamento post-saldatura. Ciò include non solo la selezione e la preparazione dei materiali di saldatura, ma anche la regolazione precisa dei parametri laser, la progettazione di forme di giunto ragionevoli e l'uso di una tecnologia avanzata di controllo del processo. Ottimizzando in modo completo questi collegamenti, le proprietà meccaniche e l'affidabilità della saldatura possono essere notevolmente migliorate. Di seguito verranno elaborati metodi tecnici specifici per migliorare la resistenza della saldatura.

Selezione e preparazione dei materiali

I materiali sono la base delle prestazioni della saldatura e svolgono un ruolo fondamentale nella resistenza dei giunti saldati.

- Ottimizzazione della lega: selezionando materiali ad alta resistenza adatti alla saldatura laser e regolando la composizione della lega, i risultati della saldatura possono essere notevolmente migliorati. Ad esempio, aggiungendo elementi specifici per migliorare la saldabilità e la resistenza alla fatica del materiale, la saldatura può mantenere la stabilità in ambienti difficili.

- Pulizia della superficie: pulire accuratamente la superficie del materiale prima della saldatura per rimuovere grasso, strati di ossido e altri contaminanti, garantire un'efficiente trasmissione dell'energia laser e ridurre i difetti di saldatura. I metodi comuni includono la pulizia meccanica, la pulizia chimica e la pulizia laser.

- Preriscaldamento: per materiali altamente sensibili al calore o soggetti a crepe, un preriscaldamento appropriato può ridurre il gradiente termico durante il processo di saldatura e ridurre lo stress termico, migliorando così la qualità della saldatura.

Ottimizzazione laser

La regolazione dei parametri laser determina direttamente la qualità della formatura e le proprietà meccaniche della saldatura.

- Controllo della densità di potenza: regola con precisione la densità di potenza laser per garantire una distribuzione uniforme del bagno fuso, migliorando così la densità e la resistenza della saldatura. Una densità di potenza inferiore può causare una penetrazione insufficiente, mentre una densità di potenza troppo elevata può facilmente causare bruciature o schizzi di metallo.

- Sagomatura del fascio: l'ottimizzazione della forma del punto laser può migliorare la distribuzione del calore durante il processo di saldatura. Ad esempio, la modifica del punto circolare in una forma del fascio ellittica o distribuita linearmente può ridurre significativamente la comparsa di pori di saldatura e migliorare la stabilità della saldatura.

- Regolazione della messa a fuoco: il posizionamento preciso della messa a fuoco laser è la chiave per migliorare la qualità della saldatura. Una messa a fuoco troppo profonda può causare una penetrazione insufficiente, mentre una messa a fuoco troppo superficiale può causare problemi di ablazione superficiale. La penetrazione ottimale della saldatura è quindi garantita tramite messa a fuoco automatica o regolazione meccanica di precisione.

Controllo di processo

La tecnologia avanzata di controllo del processo fornisce una solida garanzia per la stabilità della qualità della saldatura.

- Sistema di controllo adattivo: utilizza apparecchiature di monitoraggio in tempo reale (come telecamere e sensori) per monitorare i parametri chiave nel processo di saldatura e regolare automaticamente la potenza del laser, la velocità di saldatura, ecc. per garantire che la qualità della saldatura sia sempre ottimale.

- Feedback a circuito chiuso: il sensore ottiene dati quali la forma e la temperatura del bagno fuso e li invia in tempo reale al sistema di controllo, che può ottimizzare dinamicamente i parametri di saldatura e ridurre i difetti di saldatura.

- Algoritmo di apprendimento automatico: introduce l'intelligenza artificiale e la tecnologia di apprendimento automatico per analizzare una grande quantità di dati di saldatura, prevedere la migliore combinazione di parametri, ottimizzare ulteriormente il processo di saldatura e migliorare il livello di automazione.

Progettazione e preparazione congiunta

La progettazione dei giunti e la preparazione dei bordi svolgono un ruolo importante nella resistenza dei giunti saldati.

- Geometria del giunto ottimizzata: la forma del giunto è progettata in base al processo di saldatura e ai requisiti strutturali. Ad esempio, i giunti di testa sono adatti per saldature ad alta resistenza, mentre i giunti a sovrapposizione sono più adatti per connessioni a piastre sottili. Ottimizzando la geometria del giunto, le proprietà meccaniche della saldatura possono essere notevolmente migliorate.

- Assemblaggio e allineamento precisi: utilizzare dispositivi di fissaggio ad alta precisione e apparecchiature di posizionamento automatico per garantire la precisione dell'allineamento dei giunti, evitando così offset di saldatura e giunti scadenti e migliorando la resistenza complessiva delle saldature.

- Preparazione del bordo: utilizzare attrezzature di precisione per lavorare il bordo di saldatura e renderlo liscio e senza sbavature, il che può ridurre efficacemente la tendenza alle crepe e migliorare la coerenza e l'affidabilità della saldatura.

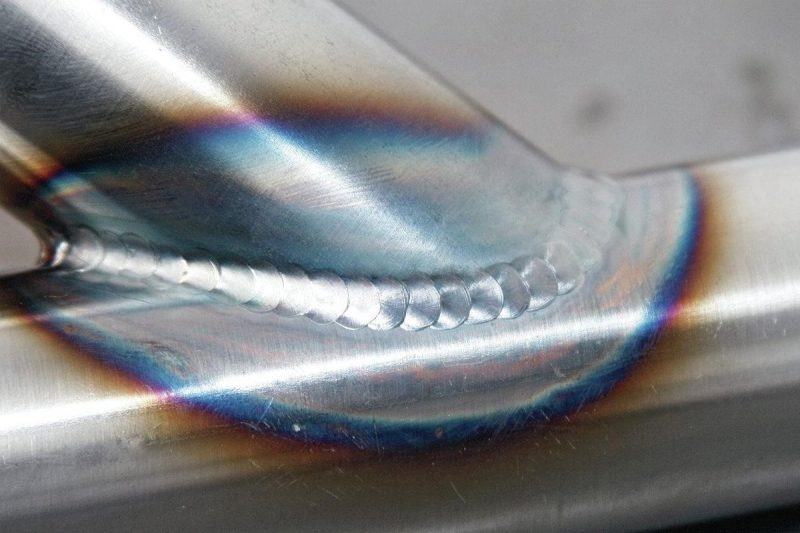

Trattamento Post Saldatura

Il trattamento post-saldatura può ulteriormente rilasciare lo stress residuo della saldatura e migliorare le proprietà meccaniche e la durata utile della saldatura.

- Trattamento termico: rilascia le sollecitazioni di saldatura tramite ricottura o rinvenimento, migliora la microstruttura della saldatura e dei materiali circostanti e aumenta la tenacità e la resistenza del materiale.

- Finitura superficiale: rimozione di parti ruvide e difetti dalla superficie saldata mediante levigatura o lucidatura, migliorandone così la resistenza alla fatica e l'estetica.

- Prove non distruttive: utilizzare metodi di prova non distruttivi, come test ultrasonici e radiografici, per garantire che non vi siano pericoli nascosti, come crepe e pori all'interno della saldatura, migliorando ulteriormente l'affidabilità del prodotto.

- Lavorazione meccanica: migliorare la distribuzione dello stress residuo sulla superficie di saldatura tramite metodi quali la pallinatura e utilizzare la tecnologia di laminazione per migliorare la densità e la resistenza alla fatica della saldatura tramite pressione meccanica. Questi metodi di lavorazione meccanica possono fornire misure di rinforzo aggiuntive per la saldatura.

Il miglioramento della resistenza dei giunti saldati al laser richiede un'ottimizzazione completa di molti aspetti, dalla selezione e preparazione dei materiali alla regolazione precisa dei parametri laser, al controllo avanzato del processo e al trattamento post-saldatura, ogni collegamento è cruciale. Attraverso combinazioni di processi scientifiche e ragionevoli, non solo è possibile migliorare le proprietà meccaniche dei giunti saldati, ma anche la qualità e l'affidabilità complessive della saldatura, fornendo un forte supporto per applicazioni industriali di alto livello.

Sfide e soluzioni

Nel processo di saldatura laser, sebbene l'efficienza e la precisione della tecnologia forniscano un forte supporto per applicazioni multisettoriali, ci sono ancora alcune sfide nelle applicazioni pratiche, che influenzano direttamente la qualità e la stabilità dei giunti saldati. Per affrontare queste sfide, soluzioni efficaci possono non solo migliorare la qualità della saldatura, ma anche ampliare l'ambito di applicazione della saldatura laser. Di seguito verranno discusse in dettaglio le tre sfide chiave della gestione termica, della compatibilità dei materiali e della stabilità del processo e le loro soluzioni.

Gestione termica

La gestione termica è un problema importante che deve essere affrontato durante la saldatura laser. La saldatura laser può facilmente portare al surriscaldamento locale del materiale a causa dell'apporto di calore concentrato, che può causare deformazione, crepe termiche o stress residuo, tutti fattori che possono ridurre la resistenza e la durata del giunto saldato.

Analisi della sfida

- In ambienti con elevato apporto di calore, l'espansione e la contrazione irregolari dei materiali possono causare deformazioni, soprattutto nella saldatura di materiali sottili e parti di precisione.

- Temperature eccessivamente elevate possono causare crepe o corrosione intergranulare nella saldatura, compromettendone le prestazioni.

Soluzione

- Ottimizzazione del percorso di saldatura: ottimizzazione del percorso di saldatura tramite progettazione assistita da computer (CAD), dispersione dell'apporto termico e riduzione della temperatura dell'area di accumulo del calore.

- Dispositivo di raffreddamento: l'introduzione di un dispositivo di raffreddamento ad acqua o di un'apparecchiatura di raffreddamento ad aria durante la saldatura può controllare efficacemente l'intensità dell'apporto di calore nell'area di saldatura e ridurre la probabilità di deformazioni termiche e crepe.

- Modalità laser a impulsi: utilizzando la saldatura laser a impulsi anziché quella continua è possibile controllare meglio l'apporto di calore, ridurre la gamma di zone termicamente interessate e quindi migliorare la qualità della saldatura.

Compatibilità dei materiali

Nella produzione industriale, la saldatura di materiali diversi sta diventando sempre più comune, come acciaio e alluminio, rame e acciaio inossidabile, ecc. Le differenze nelle proprietà fisiche e chimiche di questi materiali possono causare difficoltà di saldatura.

Analisi della sfida

- La saldatura di materiali diversi è soggetta a scarsa fusione, fasi fragili o cricche all'interfaccia, che compromettono seriamente la resistenza e l'affidabilità del giunto saldato.

- La differenza nel coefficiente di dilatazione tra i materiali può causare grandi sollecitazioni residue nella saldatura durante il raffreddamento, aumentando il rischio di cricche.

Soluzione

- Selezionare leghe compatibili: ottimizzando la formula del materiale, selezionare leghe con maggiore compatibilità come materiale di base per ridurre il verificarsi di scarsa fusione e crepe.

- Utilizzare materiali di riempimento: l'aggiunta di materiali di riempimento specifici (come leghe madri o fili per saldatura) durante il processo di saldatura può migliorare le prestazioni di fusione dei due materiali, riducendo al contempo la complessità della reazione di interfaccia.

- Ottimizzazione dei parametri laser: regolazione precisa della potenza laser, della velocità di saldatura e della posizione di messa a fuoco per soddisfare le esigenze specifiche della saldatura di materiali dissimili e garantire la stabilità e l'uniformità del bagno fuso.

Stabilità del processo

La saldatura laser è un processo altamente dipendente dai parametri. Le fluttuazioni nei parametri di saldatura possono portare a incongruenze nella qualità della saldatura, influenzando così l'efficienza della produzione e le prestazioni del prodotto.

Analisi della sfida

- Una potenza laser o una velocità di saldatura instabili possono dare luogo a profondità, larghezza e resistenza della saldatura non uniformi.

- Le vibrazioni nell'attrezzatura di saldatura o il serraggio allentato del materiale possono causare difetti di saldatura, come mancanza di fusione, porosità o problemi di offset.

Soluzione

- Controllo adattivo: introduzione di un sistema di controllo adattivo intelligente per regolare dinamicamente la potenza del laser e la velocità di saldatura in base ai parametri di saldatura monitorati in tempo reale (come temperatura, forma del bagno fuso, ecc.), garantendo così un'elevata stabilità del processo.

- Sistema di feedback a circuito chiuso: utilizza sensori ad alta precisione per raccogliere dati chiave nel processo di saldatura e reinviarli al sistema di controllo per la regolazione automatica. Ad esempio, la posizione di messa a fuoco viene regolata dinamicamente tramite il monitoraggio in tempo reale dei cambiamenti di forma del bagno fuso per garantire la coerenza della saldatura.

- Ottimizzazione dell'intelligenza artificiale: introdurre un algoritmo basato sull'apprendimento automatico per ottenere l'ottimizzazione automatica del processo di saldatura laser attraverso l'analisi dei big data e la previsione dei parametri, ridurre l'impatto delle fluttuazioni dei parametri e migliorare l'affidabilità e la ripetibilità della saldatura.

Nelle applicazioni di saldatura laser, la gestione termica, la compatibilità dei materiali e la stabilità del processo sono le tre sfide chiave che influenzano la qualità della saldatura. Questi problemi possono essere risolti efficacemente adottando percorsi di saldatura ottimizzati, leghe compatibili, materiali di riempimento e tecnologia di controllo intelligente per migliorare le proprietà meccaniche e la stabilità del processo della saldatura. Queste soluzioni possono non solo soddisfare gli elevati requisiti dell'attuale produzione industriale, ma anche fornire una solida base per l'ulteriore sviluppo della tecnologia di saldatura laser.

Riassumere

Come metodo di saldatura efficiente e preciso, la tecnologia di saldatura laser ha un grande potenziale per migliorare la resistenza dei giunti. Ottimizzando la selezione dei materiali, i parametri laser, la progettazione dei giunti e il trattamento post-saldatura, la resistenza e l'affidabilità dei giunti saldati possono essere migliorate in modo efficace. Il controllo preciso della potenza laser, la corretta pulizia della superficie, la progettazione della geometria dei giunti adatta e il trattamento termico post-saldatura durante la saldatura possono aiutare a ridurre la deformazione termica e migliorare la resistenza alla fatica dei giunti saldati. Inoltre, con l'avanzamento della tecnologia di controllo dei processi, in particolare l'applicazione di sistemi di apprendimento automatico e controllo adattivo, la stabilità e la qualità della saldatura laser sono state garantite senza precedenti. L'integrazione di tutte queste tecnologie rende la saldatura laser più competitiva nelle applicazioni industriali e offre soluzioni di saldatura più efficienti e affidabili a vari settori.

Ottieni soluzioni laser

Come leader nel campo della saldatura laser, Laser AccTek I generatori laser forniscono soluzioni di saldatura ad alta resistenza e stabilità con prestazioni eccellenti e tecnologia di precisione. Ci concentriamo sulla personalizzazione delle soluzioni per i nostri clienti per garantire che ogni dispositivo possa adattarsi perfettamente alle tue esigenze specifiche. Che si tratti di compatibilità dei materiali, controllo del processo di saldatura o elaborazione post-saldatura, la nostra tecnologia laser può aiutarti a ottenere il miglior effetto di saldatura e migliorare l'efficienza produttiva e la qualità del prodotto. Ci impegniamo a fornire supporto tecnico completo e soluzioni a ogni cliente per garantire che il tuo processo di saldatura sia sempre al livello leader nel settore. Se hai domande o esigenze sulla tecnologia di saldatura laser, non esitare a contattarci. Ti forniremo la consulenza e i servizi più professionali per aiutarti a raggiungere il successo sulla strada della saldatura laser!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser