Il taglio laser CO2 può realizzare progetti complessi ad alta precisione?

Il taglio laser CO2 è diventato una tecnologia fondamentale nella produzione moderna, rivoluzionando il modo in cui le industrie affrontano la lavorazione dei materiali. Sfruttando la potenza di un raggio laser concentrato, la tecnologia è in grado di tagliare con precisione un'ampia gamma di materiali, tra cui metalli, materie plastiche e compositi. La sua natura senza contatto riduce al minimo la deformazione del materiale, rendendolo ideale per applicazioni che richiedono elevata precisione e dettagli intricati. La versatilità di Macchine taglio laser CO2 ha permesso di utilizzarli in svariati campi, dalla produzione industriale al design creativo, dimostrando la loro adattabilità ed efficienza.

Il taglio laser CO2 dimostra un'impareggiabile alta precisione in progetti complessi e può facilmente elaborare modelli e dettagli complessi per garantire tolleranze rigorose. Ciò non solo migliora la qualità dei prodotti finiti e riduce la necessità di lavorazioni secondarie, ma riduce anche significativamente i costi e migliora l'efficienza produttiva. Con la continua innovazione del settore, il taglio laser CO2 è diventato una forza trainante fondamentale per l'ingegneria di precisione e la produzione avanzata.

Sommario

Capire il taglio laser CO2

Il taglio laser CO2 è diventato una tecnologia chiave nella produzione e nella progettazione moderne grazie alla sua elevata precisione e alle sue complesse capacità di progettazione. Una profonda comprensione dei suoi principi e funzioni può aiutare le aziende a massimizzare il suo potenziale e soddisfare diverse esigenze applicative.

Principi del taglio laser CO2

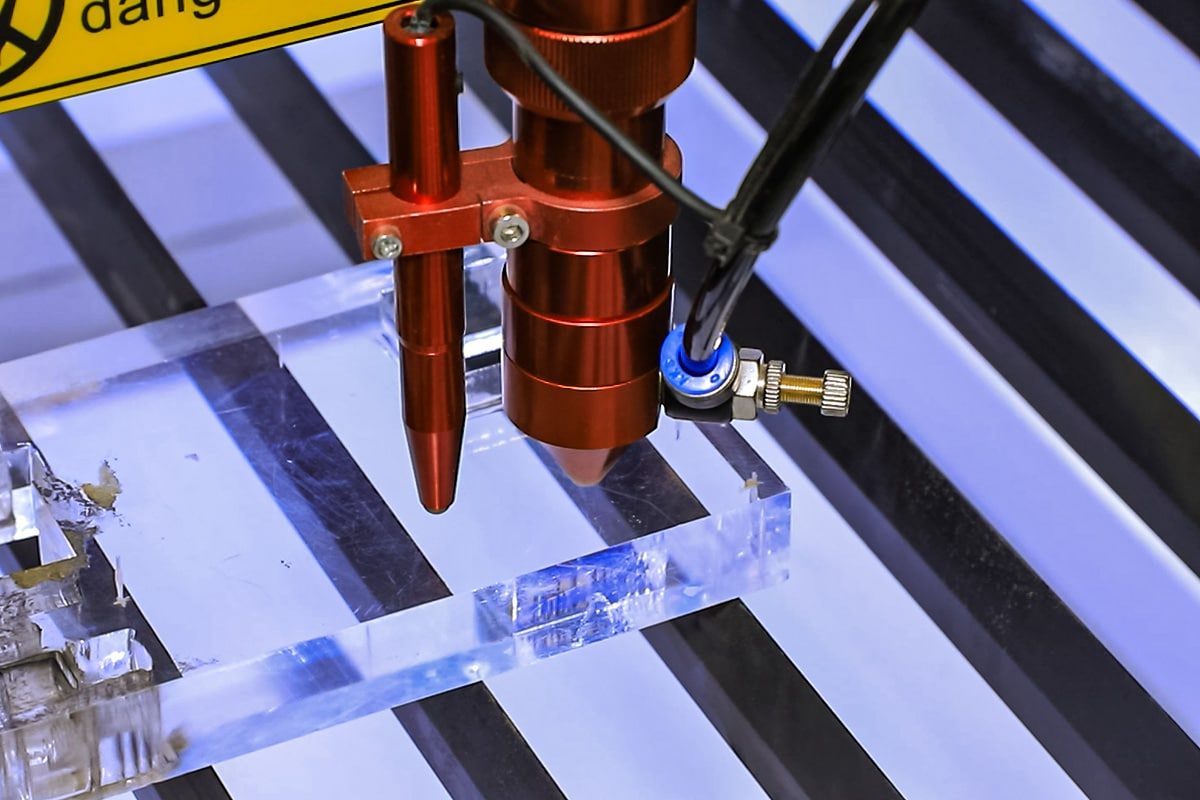

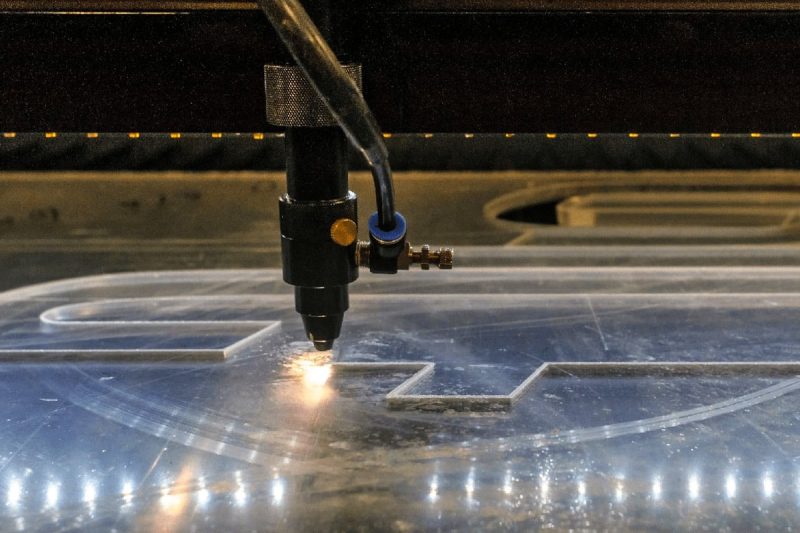

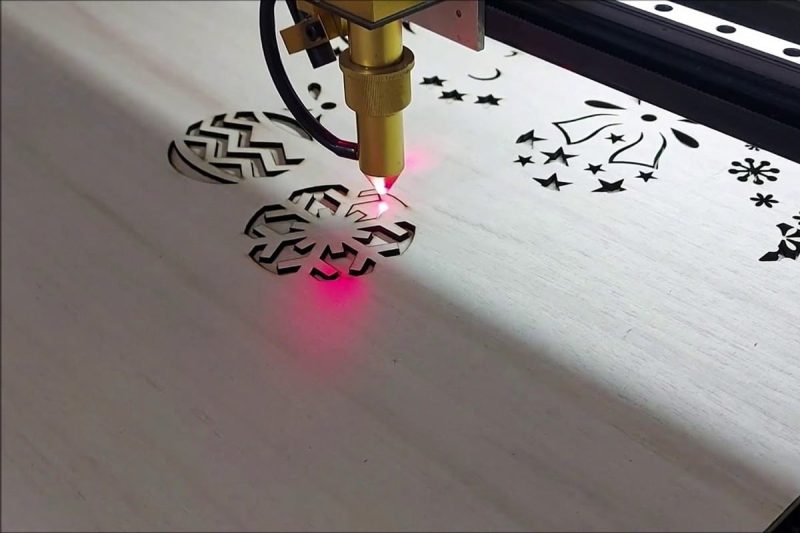

Il taglio laser CO2 utilizza un generatore laser ad anidride carbonica per emettere un raggio infrarosso ad alta energia per tagliare, incidere o incidere materiali con una precisione estremamente elevata. I suoi principi fondamentali includono: l'utilizzo di un mezzo laser miscelato con anidride carbonica, azoto ed elio per generare un raggio laser; la focalizzazione del raggio sulla superficie del materiale tramite lenti e lenti; l'utilizzo di sistemi automatizzati come CNC per guidare con precisione la testa laser per completare modelli complessi; e l'utilizzo di gas ausiliari come ossigeno, azoto o aria per migliorare l'efficienza di taglio, evitare l'ossidazione e rimuovere le scorie.

Panoramica della tecnologia di taglio e delle capacità di precisione

Il processo di taglio del sistema laser CO2 garantisce accuratezza e qualità attraverso fasi altamente controllate, tra cui la generazione del raggio laser, l'assorbimento di energia del materiale che causa la fusione o la vaporizzazione e il gas di assistenza per rimuovere il materiale fuso, lasciando un bordo pulito. Le sue capacità di precisione si riflettono nell'elevata accuratezza (tolleranza di taglio a ±0,1 mm), taglio stretto per ridurre lo spreco di materiale, sistema automatizzato per garantire ripetibilità e ampia compatibilità per una varietà di materiali come metallo, acrilico, legno, ecc.

Fattori chiave che influenzano la precisione del taglio laser CO2

Il raggiungimento di un'elevata precisione con il taglio laser CO2 dipende da diversi fattori critici. Comprendere e ottimizzare questi elementi può migliorare la precisione e l'efficienza del taglio.

Qualità del raggio laser: la qualità del raggio laser è misurata dal fattore M2. Più il valore M2 è vicino a 1, più concentrato è il raggio laser e più fine è l'effetto di taglio. Un raggio laser di alta qualità può fornire uno spot più piccolo, migliorare la precisione di taglio e ridurre la zona interessata dal calore, garantendo così la precisione del percorso di taglio.

Impostazioni di messa a fuoco: la posizione di messa a fuoco influisce sulla finezza del tagliente. La corretta impostazione di messa a fuoco assicura che il raggio laser formi un punto adatto sulla superficie del materiale, fornendo una profondità di taglio precisa e bordi di alta qualità.

Stabilità del sistema: la stabilità della macchina per il taglio laser determina la precisione del taglio. Una potenza laser instabile o una vibrazione meccanica causeranno fluttuazioni nella precisione. Un generatore laser stabile e un sistema di movimento preciso possono garantire un taglio continuo ad alta precisione.

Tolleranze ottenibili: il taglio laser CO2 può raggiungere una precisione di ±0,1 mm, il che lo rende adatto ai settori che richiedono elevata precisione, come la lavorazione di parti di precisione e prodotti elettronici.

Qualità del bordo: il taglio laser CO2 fornisce bordi di taglio lisci. Il raggio laser di alta qualità e il controllo della messa a fuoco riducono le sbavature e le zone interessate dal calore, migliorando la qualità del taglio e riducendo la necessità di operazioni secondarie.

Sistemi di controllo del movimento: la precisione di posizionamento e la risposta dinamica della macchina da taglio influiscono direttamente sulla precisione del percorso di taglio, soprattutto quando si tratta di progetti complessi.

Proprietà e spessore del materiale: la densità, la conduttività termica e lo spessore del materiale influiranno sull'efficienza di assorbimento dell'energia laser, influenzando di conseguenza l'effetto di taglio e la precisione.

Velocità e potenza di taglio: una velocità di taglio troppo elevata o una potenza insufficiente possono causare un taglio incompleto, mentre una potenza eccessiva può asportare il materiale o compromettere la qualità del bordo.

In breve, il taglio laser CO2 garantisce un taglio ad alta precisione ed effetti sui bordi di alta qualità grazie al controllo preciso del raggio laser e alla stabilità del sistema, ed è ampiamente utilizzato nei campi di lavorazione ad alta precisione.

Complessità del design

Nel campo del taglio laser, i design complessi si riferiscono a progetti che contengono dettagli fini e modelli complessi e richiedono tolleranze rigorose. La realizzazione di questi design pone requisiti estremamente elevati in termini di accuratezza, stabilità e capacità di elaborazione dell'attrezzatura e porta anche nuove sfide alla tecnologia di elaborazione.

Definizione di progettazione complessa nel contesto del taglio laser

I progetti complessi solitamente si riferiscono a progetti che richiedono elevata precisione e un funzionamento attento, tra cui:

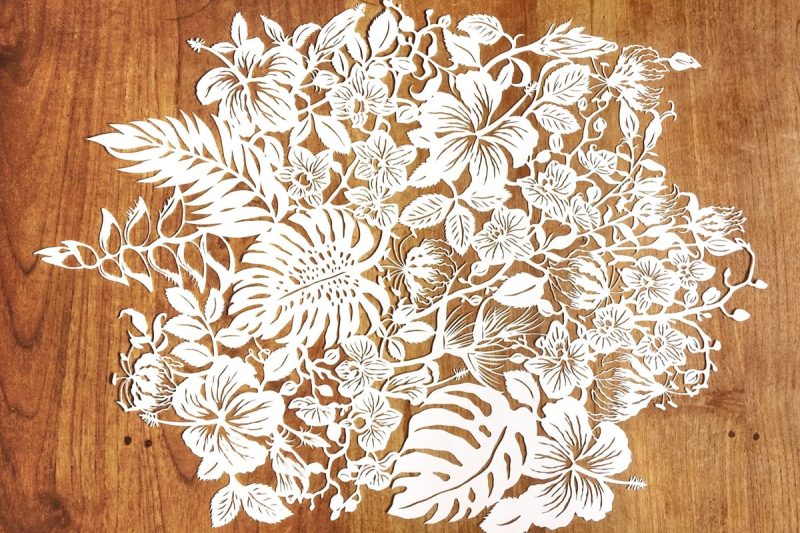

- Dettagli precisi: come microincisioni o motivi decorativi, richiedono che la macchina per il taglio laser ottenga un posizionamento stabile e ad alta precisione.

- Modelli complessi: quando si tratta di forme irregolari o disegni geometrici gerarchici, il percorso di taglio richiede molteplici regolazioni e una pianificazione efficiente.

- Tolleranze strette: nelle produzioni che richiedono una precisione estremamente elevata, le deviazioni di taglio devono essere controllate entro un intervallo di micron o 0,1 mm.

Questi progetti impongono requisiti elevati alle prestazioni principali delle apparecchiature di taglio laser, come la qualità del raggio, il controllo del movimento e la stabilità della potenza.

Sfide dei modelli complessi

La gestione di pattern complessi è una sfida importante nella tecnologia di taglio laser, soprattutto quando si riproducono accuratamente design multistrato o asimmetrici. I seguenti problemi sono particolarmente evidenti:

- Pianificazione di percorsi complessi: quando si tagliano modelli complessi, il sistema CNC deve ottimizzare il percorso di taglio variabile per ridurre perdite di tempo ed errori.

- Accumulo di effetti termici: il taglio continuo a lungo termine di modelli complessi può portare all'accumulo di calore locale, causando la deformazione o la deformazione del materiale.

- Controllo della coerenza: per le attività di elaborazione ripetitive, è necessario garantire che ogni prodotto finito rimanga coerente anche in progetti complessi, senza deviazioni o difetti.

La sfida dei dettagli fini

Per ottenere un taglio di dettagli fini, sono richieste prestazioni più elevate alla macchina per il taglio laser:

- Limitazione del diametro del raggio: per ottenere linee di taglio sottili, il diametro del raggio laser deve essere molto piccolo, solitamente nell'ordine dei micrometri.

- Stabilità di potenza: le fluttuazioni di potenza nell'uscita laser influiscono direttamente sulla nitidezza dei dettagli e sulla qualità dei bordi, il che può causare tagli irregolari o sbavature.

- Requisiti di risposta dinamica elevata: il controllo del movimento della testina laser deve rispondere rapidamente per garantire che il percorso non venga spostato o sovrapposto durante l'esecuzione di tagli complessi in aree sottili.

Questi requisiti tecnici rendono la lavorazione di dettagli fini un compito molto impegnativo nel taglio laser.

Le sfide delle tolleranze strette

Le tolleranze strette sono un requisito indispensabile nella produzione di fascia alta, specialmente in settori come quello medico e aerospaziale. Per soddisfare questi requisiti, il taglio laser incontra le seguenti difficoltà:

- Posizionamento ad alta precisione: la macchina per il taglio laser deve essere dotata di un sistema di feedback della posizione ad alta risoluzione per garantire la precisione di posizionamento della testa di taglio a livello di micron.

- Compensazione della deformazione termica: il materiale può espandersi o deformarsi a causa del calore durante il processo di taglio. La macchina per il taglio laser deve essere monitorata in tempo reale e regolata automaticamente per garantire le dimensioni di taglio.

- Qualità del raggio: l'uso di componenti ottici di alta qualità può ridurre la dispersione e la deviazione del raggio, garantendo la chiarezza e la precisione del tagliente.

La necessità di mantenere un'elevata efficienza di lavorazione rispettando al contempo tolleranze rigorose complica ulteriormente il processo di taglio.

Grazie a queste sfide, la tecnologia del taglio laser è diventata uno strumento essenziale per realizzare progetti complessi, aprendo nuove possibilità al mondo della produzione di precisione.

Tecnologia di miglioramento della precisione del taglio laser

Nel campo in continua evoluzione del taglio laser, i progressi tecnologici hanno notevolmente migliorato la precisione, l'efficienza e la versatilità. Queste innovazioni affrontano le sfide legate all'accuratezza e alla coerenza, soprattutto quando si gestiscono progetti complessi e tipi di materiali diversi. Di seguito, esploriamo tre innovazioni chiave nel taglio laser CO2: regolazione della messa a fuoco automatica, sistemi di monitoraggio in tempo reale e integrazione CAD/CAM.

Regolazione della messa a fuoco automatica: miglioramento della precisione su tutti i materiali

La regolazione automatica della messa a fuoco è una caratteristica trasformativa nei sistemi di taglio laser CO2. Consente al laser di adattarsi dinamicamente a diversi spessori di materiale e contorni di superficie, assicurando che il raggio laser rimanga su un punto focale ottimale, il che è fondamentale per un taglio di precisione.

- Precisione tra i tipi di materiali: materiali diversi (ad esempio metalli, plastica, vetro) richiedono impostazioni focali specifiche per tagli puliti. La messa a fuoco automatica elimina la necessità di regolazioni manuali, riducendo sia i tempi di fermo che l'errore umano.

- Qualità dei bordi migliorata: mantenendo la corretta distanza focale, la messa a fuoco automatica riduce al minimo problemi quali bordi irregolari, tagli incompleti o bruciature del materiale, in particolare nei motivi intricati.

- Maggiore efficienza: le regolazioni automatiche semplificano il processo di taglio, rendendolo più rapido e affidabile, soprattutto quando si passa da un materiale all'altro o si lavora con progetti multistrato.

Sistemi di monitoraggio in tempo reale: garantire la coerenza tramite regolazioni in tempo reale

I sistemi di monitoraggio in tempo reale consentono alle macchine per il taglio laser CO2 di mantenere precisione e coerenza durante tutto il processo di taglio. Questi sistemi utilizzano sensori e loop di feedback per monitorare parametri come potenza in uscita, allineamento del raggio e interazione con i materiali.

- Regolazioni dinamiche: i sistemi di monitoraggio possono regolare automaticamente impostazioni quali la potenza del laser e la velocità di taglio per tenere conto di variazioni nella densità del materiale o di irregolarità impreviste.

- Difetti ridotti al minimo: il rilevamento in tempo reale di problemi quali distorsione termica o disallineamento del raggio previene i difetti prima che si verifichino, garantendo risultati di qualità superiore.

- Maggiore produttività: il feedback continuo riduce la necessità di ispezioni e rilavorazioni post-taglio, aumentando la produttività e l'efficienza dei costi.

Integrazione CAD/CAM: progettazione e realizzazione di precisione

L'integrazione del software di progettazione assistita da computer (CAD) e di produzione assistita da computer (CAM) con i sistemi di taglio laser CO2 ha rivoluzionato il modo in cui i progetti vengono tradotti in componenti fisici. Questa sinergia consente un'esecuzione e un'ottimizzazione del progetto senza soluzione di continuità.

- Pianificazione accurata del percorso: il software CAD/CAM genera percorsi di taglio precisi, assicurando che anche i progetti più complessi vengano eseguiti in modo impeccabile. Ciò è fondamentale per i settori che richiedono tolleranze strette, come la produzione di dispositivi aerospaziali e medicali.

- Ottimizzazione dei materiali: un software avanzato simula i percorsi di taglio e l'utilizzo dei materiali, riducendo gli sprechi e migliorando l'efficienza dei costi.

- Parametri personalizzabili: gli operatori possono predefinire le impostazioni del generatore laser (come potenza e velocità di taglio) all'interno del software, garantendo coerenza tra più cicli di produzione e materiali.

- Automazione e scalabilità: l'integrazione CAD/CAM supporta flussi di lavoro automatizzati, facilitando la produzione scalabile senza compromettere la precisione o la qualità.

La combinazione di regolazione automatica della messa a fuoco, monitoraggio in tempo reale e integrazione CAD/CAM stabilisce un nuovo standard per la precisione del taglio laser CO2. Questi progressi tecnologici non solo aumentano la precisione del taglio, ma migliorano anche l'efficienza, riducono lo spreco di materiale e riducono i costi operativi. Insieme, consentono ai produttori di affrontare progetti complessi e ottenere un'eccellente coerenza in un'ampia gamma di applicazioni.

Adottando queste tecnologie all'avanguardia, le aziende possono massimizzare il potenziale dei generatori laser CO2 e fornire risultati di alta qualità che soddisfano le esigenze dell'industria moderna. Che si tratti di complessi design di gioielli, componenti medicali di precisione o parti di automobili, questi progressi tecnologici stanno aprendo la strada al futuro delle soluzioni di taglio laser.

Vantaggi del taglio laser CO2 ad alta precisione

Miglioramento della qualità e della coerenza delle parti

Il taglio laser CO2 ad alta precisione fornisce finiture superficiali e uniformità superiori. Questa tecnologia garantisce che ogni prodotto mantenga un'elevata coerenza in termini di dimensioni e forma, sia nella produzione di massa che in parti personalizzate. Rispetto ai metodi di taglio tradizionali, il taglio laser CO2 riduce significativamente le deviazioni causate da errori umani o problemi di precisione meccanica, migliorando così notevolmente la coerenza e la qualità del prodotto. Soprattutto nei settori con rigorosi requisiti di qualità superficiale, come la produzione automobilistica, aerospaziale e di dispositivi medici, il taglio laser produce bordi più lisci con meno sbavature e forme irregolari.

Riduzione delle esigenze di elaborazione secondaria

Le capacità di taglio precise dei generatori laser CO2 riducono significativamente la necessità di regolazioni post-taglio. I metodi di taglio tradizionali spesso richiedono più operazioni secondarie per rifinire i bordi tagliati o regolare le dimensioni. Al contrario, il taglio laser ad alta precisione può ottenere i risultati di taglio desiderati in una sola passata, risparmiando tempo e costi sulle regolazioni successive. Questo vantaggio è particolarmente prezioso per la produzione di parti complesse o di precisione, come utensili di precisione, componenti aerospaziali e alloggiamenti elettronici, riducendo i costi di manodopera e i tempi di produzione.

Risparmio sui costi e aumento della produttività

Riducendo al minimo la lavorazione secondaria e ottimizzando il processo di taglio, il taglio laser CO2 ad alta precisione aumenta significativamente l'efficienza produttiva. I generatori laser possono eseguire tagli efficienti con un intervento umano minimo, accorciando i cicli di produzione e garantendo una qualità costante delle parti, il che riduce la rilavorazione e lo spreco di materiale. Questo metodo di produzione automatizzato e preciso non solo riduce i costi operativi, ma aumenta anche la produttività, migliorando così la produttività complessiva delle aziende. Per i produttori su larga scala, il taglio laser CO2 ad alta precisione è uno strumento chiave per semplificare i processi di produzione e migliorare la competitività.

Applicazioni che richiedono un taglio ad alta precisione

Il taglio ad alta precisione viene utilizzato in un'ampia gamma di settori, tra cui:

Componenti aerospaziali: l'industria aerospaziale richiede una precisione di taglio estremamente elevata per garantire le prestazioni e la sicurezza dei componenti. Ad esempio, la produzione di componenti di motori, telai strutturali e parti di precisione richiede la tecnologia di taglio laser per garantire che ogni componente soddisfi rigorosi requisiti in termini di dimensioni, forma e resistenza. Qualsiasi piccola deviazione può influire sulle prestazioni complessive o sulla sicurezza, quindi la tecnologia di taglio ad alta precisione è essenziale.

Elettronica e microelettronica: poiché i dispositivi elettronici diventano sempre più miniaturizzati, i componenti microelettronici hanno requisiti di precisione sempre più rigorosi. In applicazioni come il confezionamento di chip, il taglio di schede PCB e la produzione di sensori, il taglio laser può raggiungere una precisione estremamente elevata per garantire che ogni circuito e componente sia collegato correttamente, garantendo così l'affidabilità e le prestazioni dei dispositivi elettronici.

Dispositivi medici: i dispositivi e le attrezzature mediche, in particolare gli strumenti chirurgici e gli impianti minimamente invasivi, richiedono un'altissima precisione di taglio. Questi dispositivi spesso comportano geometrie complesse e dimensioni estremamente ridotte, e il taglio laser può tagliare metalli, plastiche e altri materiali biocompatibili con una precisione estremamente fine per garantire che il dispositivo soddisfi rigorosi standard medici in termini di funzionalità e sicurezza.

Modelli e prototipi architettonici: nella progettazione architettonica e nella prototipazione, la tecnologia di taglio laser viene utilizzata per creare modelli architettonici complessi e componenti delicati. Può tagliare con precisione una varietà di materiali come legno, plastica e metallo per la verifica del progetto e la produzione di campioni. Ciò è molto importante per dimostrare concetti di progettazione, testare soluzioni ingegneristiche e comunicare con i clienti.

Queste applicazioni dimostrano il ruolo insostituibile della tecnologia di taglio ad alta precisione in vari campi, in grado di soddisfare tolleranze rigorose e requisiti di progettazione complessi per garantire prestazioni e qualità del prodotto.

Riassumere

La tecnologia di taglio laser CO2, con la sua elevata precisione e l'eccellente adattabilità, ha dimostrato i suoi vantaggi senza pari nel campo dei design complessi e delle tolleranze rigorose. Dalla qualità del raggio laser alle funzioni di automazione, ogni aspetto supporta la realizzazione di tagli ad alta precisione. Che si tratti di parti chiave per l'industria aerospaziale o delle esigenze di precisione della microelettronica e delle apparecchiature mediche, il taglio laser CO2 non solo migliora la coerenza e la qualità delle parti, ma riduce anche significativamente i costi di lavorazione secondaria e migliora l'efficienza produttiva complessiva.

Guardando al futuro, con la continua innovazione della tecnologia, il taglio laser CO2 mostrerà il suo potenziale in più campi, fornendo soluzioni più efficienti ed economiche per lavorazioni di precisione e design complessi nel settore manifatturiero. Questa tecnologia non è solo uno strumento fondamentale per la produzione di fascia alta, ma continuerà anche a guidare le industrie verso un futuro più preciso ed efficiente.

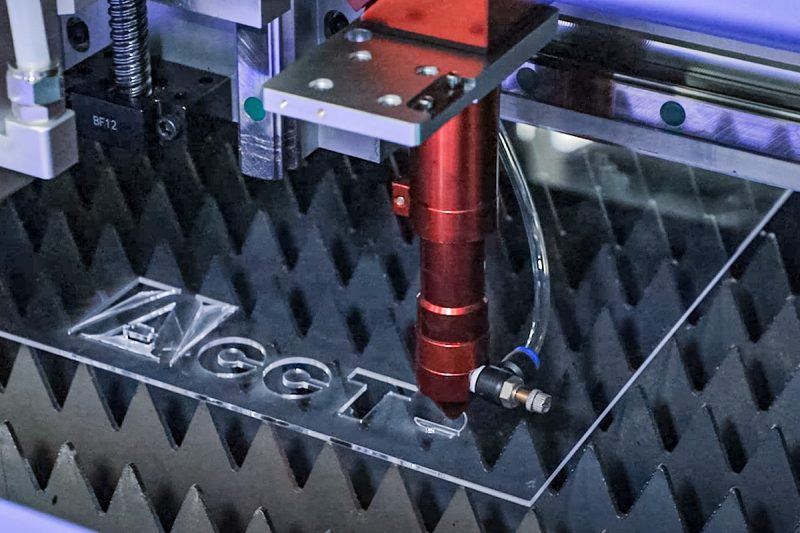

Ottieni soluzioni laser

Vuoi ottenere un taglio ad alta precisione di progetti complessi? Laser AccTek ti offre la soluzione perfetta! In qualità di esperti in tecnologia laser, ci concentriamo sulla fornitura ai clienti di macchine per il taglio laser CO2 ad alte prestazioni e alta affidabilità per soddisfare le tue varie esigenze nella produzione di precisione. Dai componenti aerospaziali alla microlavorazione di dispositivi elettronici, la nostra attrezzatura di taglio ti aiuta ad affrontare facilmente complesse sfide di progettazione con eccellente precisione e stabilità. Contattaci subito per ottenere una soluzione di taglio laser personalizzata per te per rendere il tuo processo di produzione più efficiente e migliore!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser