In che modo la qualità del raggio laser influisce sui risultati della marcatura?

La qualità del raggio laser è fondamentale per l'effetto di marcatura, in quanto influenza direttamente la precisione, la velocità e l'adattabilità di una varietà di materiali. La qualità del raggio non è solo un'espressione della concentrazione e della stabilità del raggio, ma anche un indicatore fondamentale per misurare le prestazioni di elaborazione laser. Analizzando fattori chiave come diametro del raggio, angolo di divergenza, uniformità e fattore M2, possiamo comprendere appieno la distribuzione del raggio nel fuoco, determinando così la chiarezza, la profondità e la coerenza complessiva della marcatura. Questi indicatori di qualità non sono solo correlati agli effetti visivi, ma influenzano anche in modo significativo l'efficienza della produzione, quindi sono fondamentali per l'effetto finale della marcatura laser.

Sommario

Comprensione della qualità del raggio laser

La qualità del raggio laser è l'elemento fondamentale delle prestazioni di elaborazione laser, che determina direttamente l'accuratezza, la velocità e la coerenza dell'elaborazione. In applicazioni come la marcatura laser, il taglio e la saldatura, la qualità del raggio ha un impatto cruciale sull'effetto di elaborazione finale.

Definizione della qualità del raggio laser

La qualità del raggio laser si riferisce principalmente alla concentrazione, alla stabilità e all'uniformità del raggio. La concentrazione indica la distribuzione dell'energia laser nello spazio, la stabilità riflette la coerenza dell'output del raggio in momenti diversi e l'uniformità descrive se l'energia luminosa è distribuita uniformemente sulla sezione trasversale del raggio. Un raggio di alta qualità può concentrarsi su un'area più piccola e mantenere una distribuzione di energia stabile, il che è particolarmente importante in scenari che richiedono un'elaborazione fine e complessa.

Fattori che influenzano la qualità del raggio laser

I fattori che influenzano la qualità del raggio includono il tipo di generatore laser, la configurazione dei componenti ottici, la stabilità del generatore laser e le condizioni ambientali. La struttura e il design del generatore laser determinano la qualità originale del raggio, come l'angolo di divergenza e la forma del raggio. La qualità dei componenti ottici (come lenti e riflettori) influenza l'uniformità e la capacità di messa a fuoco del raggio. Anche le condizioni ambientali (come temperatura e umidità) possono influenzare la stabilità del raggio e la coerenza dell'output. La qualità del raggio può essere efficacemente migliorata ottimizzando il design del generatore laser, selezionando componenti ottici di alta qualità e mantenendo buone condizioni ambientali.

Indicatori per la valutazione della qualità del raggio laser

- Diametro del raggio: il diametro del raggio si riferisce alla larghezza del laser nel punto focale. Più piccolo è il diametro, più forte è la capacità di focalizzazione del raggio e più alta è la densità di energia, che può marcare, tagliare e altre operazioni sui materiali in modo più efficiente. La dimensione del diametro del raggio influisce direttamente sulla risoluzione e sulla precisione di marcatura della messa a fuoco.

- Divergenza del raggio: l'angolo di divergenza descrive la velocità alla quale il laser si diffonde nello spazio. Un raggio con un basso angolo di divergenza può mantenere uno stato focalizzato a una distanza maggiore, migliorando la precisione di elaborazione. Più piccolo è l'angolo di divergenza del raggio, più concentrato è il raggio, il che è adatto per applicazioni laser ad alta precisione.

- Uniformità del raggio: l'uniformità del raggio si riferisce al fatto che la distribuzione dell'energia luminosa del laser sia uniforme sulla sezione trasversale. Un raggio uniforme assicura che non vi sia alcuna differenza evidente tra luce e oscurità nell'area di marcatura e che la marcatura sia chiara e coerente. L'uniformità del raggio è particolarmente importante per le applicazioni che richiedono marcatura o lavorazione superficiale di alta qualità.

- Fattore M2: il fattore M2 è una metrica utilizzata per valutare quanto il raggio sia vicino a un raggio gaussiano ideale. Più M2 è vicino a 1, maggiore è la qualità del raggio e più forte è la capacità di focalizzazione del raggio. Un fattore M2 di alta qualità significa che il raggio può concentrare l'energia su un punto focale più piccolo, consentendo un'elaborazione più sofisticata.

Tipi di processi di marcatura laser

La marcatura laser è un processo che utilizza la tecnologia laser per marcare o modellare la superficie di un materiale. Include principalmente i seguenti tipi:

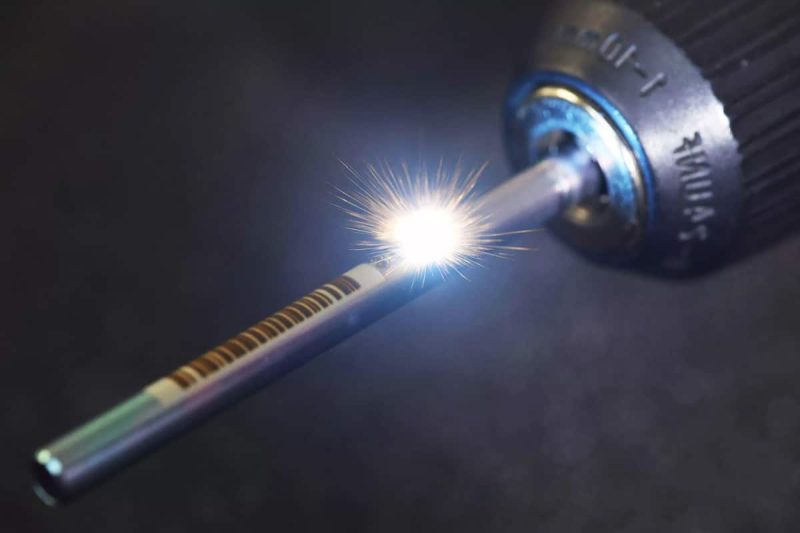

Incisione laser

L'incisione laser è il processo di incisione profonda di una superficie di materiale con un raggio laser per creare motivi e testo complessi. Questo processo è adatto a una varietà di materiali, tra cui metalli e plastiche. L'incisione laser è estremamente precisa e duratura e può essere utilizzata per produrre prodotti personalizzati, opere d'arte e loghi commerciali. Poiché il laser può controllare con precisione la profondità e la portata dell'incisione, può ottenere effetti di design dettagliati.

Incisione al laser

L'incisione laser è un processo che crea motivi rimuovendo piccoli strati di materiale, ed è spesso utilizzato su superfici metalliche. Rispetto all'incisione laser, l'incisione laser è solitamente meno profonda e viene utilizzata principalmente per creare motivi, testo o loghi, e può creare dettagli fini. Questo processo è particolarmente adatto per materiali metallici come acciaio inossidabile e alluminio ed è ampiamente utilizzato nella marcatura industriale e nella lavorazione decorativa.

Ricottura laser

La ricottura laser utilizza i laser per riscaldare la superficie di un materiale per cambiarne il colore senza effettivamente rimuovere alcun materiale. Questa tecnologia è adatta a metalli come l'acciaio inossidabile e può ottenere bellissimi cambiamenti di colore senza influenzare la struttura del materiale. La ricottura laser è spesso utilizzata per l'identificazione e la decorazione del prodotto e ha il vantaggio di essere efficiente e non distruttiva.

Ablazione laser

L'ablazione laser è un processo che utilizza laser ad alta energia per rimuovere strati di materiale, utilizzato principalmente in applicazioni ad alta precisione. Concentrando l'energia laser sulla superficie di un materiale, il materiale può essere rimosso con precisione, rendendolo adatto per creare modelli o forme complesse. L'ablazione laser ha un'ampia gamma di utilizzi nella produzione di componenti elettronici, nell'elaborazione di microdispositivi e nelle applicazioni industriali di precisione. Il suo efficiente utilizzo dell'energia e la minima zona di lavorazione termicamente alterata lo rendono ideale per l'elaborazione ad alta precisione.

Questi processi di marcatura laser hanno caratteristiche proprie e possono soddisfare le esigenze di diversi materiali e scenari applicativi, per questo sono ampiamente utilizzati nell'industria moderna.

L'influenza della qualità del raggio laser sui risultati della marcatura

La qualità del raggio laser influisce direttamente su tutti gli aspetti della marcatura laser. Di seguito è riportata un'analisi dettagliata di diversi fattori chiave:

Accuratezza e precisione

La qualità del raggio laser determina direttamente l'accuratezza e la precisione della marcatura. Un raggio laser di alta qualità può produrre una larghezza di linea più stretta, il che di solito significa che l'area di azione del laser può essere controllata con maggiore precisione durante il processo di marcatura. Questo controllo non si riflette solo nella larghezza della linea, ma garantisce anche la coerenza della profondità di marcatura, migliorando ulteriormente la qualità del bordo. Una buona qualità del bordo riduce i bordi sfocati e frastagliati e migliora la chiarezza complessiva del modello di marcatura.

Contrasto e leggibilità

L'uniformità del raggio laser è fondamentale per il contrasto e la leggibilità della marcatura. Un raggio uniforme assicura che il laser possa fornire un effetto di marcatura ad alto contrasto durante il processo di marcatura, il che rende il motivo o il testo marcato visibili su una varietà di sfondi. Che venga utilizzato per l'identificazione del prodotto o per etichette di sicurezza, una buona leggibilità è un fattore importante per garantire che le informazioni vengano trasmesse.

Compatibilità dei materiali

I raggi laser di alta qualità hanno una migliore compatibilità con i materiali e possono ottenere effetti di marcatura coerenti su una varietà di materiali. Ad esempio, materiali diversi come metalli, plastiche e ceramiche reagiscono in modo diverso ai raggi laser, ma i raggi di alta qualità assicurano che l'effetto di marcatura rimanga coerente indipendentemente dal tipo di materiale. Questa compatibilità rende la tecnologia di marcatura laser ampiamente utilizzata in più settori per soddisfare le esigenze di diversi clienti.

Velocità ed efficienza

La precisione di messa a fuoco e la stabilità del raggio laser influenzano direttamente la velocità e l'efficienza della marcatura. Un raggio di alta qualità può concentrarsi sull'area bersaglio più rapidamente, aumentando la velocità di elaborazione. Questo miglioramento dell'efficienza non solo accorcia il ciclo di produzione, ma riduce anche il consumo di energia e migliora la produttività complessiva. Un processo di marcatura efficiente è particolarmente importante per la produzione su larga scala e può soddisfare i doppi requisiti di velocità e precisione nell'industria moderna.

In sintesi, la qualità del raggio laser è un fattore importante che influenza i risultati della marcatura laser, dalla precisione e dal contrasto alla compatibilità dei materiali e alla velocità di marcatura. Ottimizzando la qualità del raggio laser, le aziende possono migliorare la qualità della marcatura e l'efficienza produttiva dei loro prodotti, ottenendo così un vantaggio competitivo sul mercato.

Ottimizzazione della qualità del raggio laser

Ottimizzare la qualità del raggio laser è fondamentale per migliorare l'effetto della marcatura laser. Ecco alcune strategie di ottimizzazione chiave:

Calibrazione e manutenzione

La calibrazione e la manutenzione regolari del sistema laser sono la base per garantire la qualità del raggio. I componenti ottici, come lenti e specchi, possono influenzare la qualità del raggio a causa di polvere, sporcizia o danni. Pertanto, pulire regolarmente questi componenti ottici per mantenerne le prestazioni ottimali. Allo stesso tempo, controllare regolarmente la capacità di messa a fuoco del raggio per garantire che il sistema sia nelle migliori condizioni di lavoro. Ciò non solo migliora la precisione della marcatura, ma prolunga anche la durata utile dell'apparecchiatura.

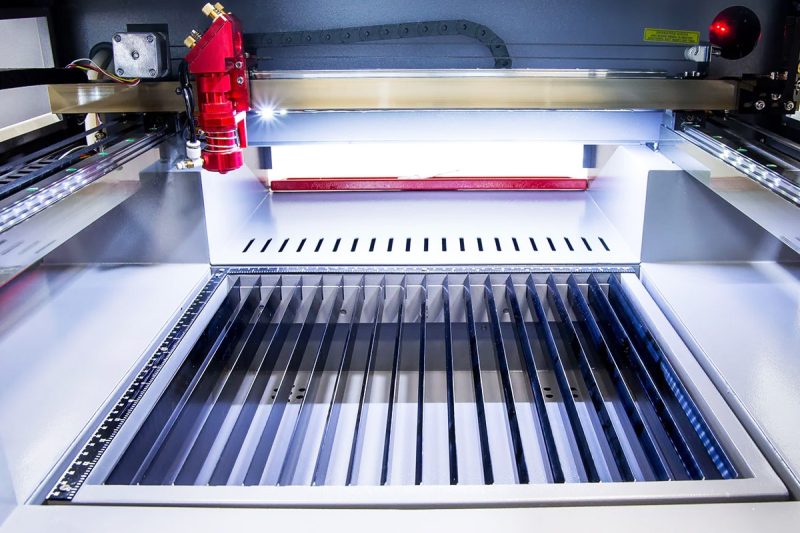

Scegliere il sistema laser giusto

È fondamentale selezionare un sistema laser adatto all'applicazione. Diversi scenari applicativi hanno requisiti diversi per le sorgenti di luce laser e le configurazioni ottiche. Ad esempio, i generatori laser a stato solido, i generatori laser a fibra e i generatori laser a CO2 hanno ciascuno caratteristiche diverse e sono adatti a materiali e requisiti di marcatura diversi. Quando si seleziona un sistema laser, le proprietà del materiale target, il livello di dettaglio della marcatura e l'efficienza di produzione devono essere considerati per garantire che il sistema selezionato possa soddisfare le esigenze effettive.

Considerazioni sui materiali

Il tipo e le caratteristiche del materiale hanno un impatto diretto sull'effetto della marcatura laser. Pertanto, è fondamentale regolare i parametri laser in base alle caratteristiche di reazione dei diversi materiali. Ad esempio, metalli e plastiche hanno diversi tassi di assorbimento e conduttività termica ai laser, e la potenza laser, la frequenza degli impulsi e la velocità di marcatura devono essere regolate di conseguenza. Regolando accuratamente i parametri laser, è possibile migliorare la chiarezza e la coerenza del segno, ottenendo così una qualità di marcatura più elevata.

L'ottimizzazione della qualità del raggio laser richiede una combinazione di calibrazione e manutenzione, selezione del sistema laser appropriato e proprietà dei materiali. Queste misure possono migliorare significativamente l'accuratezza e l'efficienza della marcatura laser e fornire alle aziende soluzioni di marcatura dei prodotti di qualità superiore.

Sfide e limitazioni

Sebbene il miglioramento della qualità del raggio laser apporti molti vantaggi, presenta anche molte sfide e limitazioni nel funzionamento effettivo. Innanzitutto, il miglioramento della qualità del raggio richiede solitamente apparecchiature laser di fascia alta e manutenzione continua. Questi dispositivi non sono solo costosi, ma richiedono anche personale professionale per il loro funzionamento e la loro manutenzione, per garantire la stabilità e la coerenza delle loro prestazioni.

In secondo luogo, le caratteristiche del generatore laser possono essere influenzate da fattori ambientali quali temperatura, umidità e polvere. I cambiamenti ambientali possono causare una diminuzione della capacità di messa a fuoco e della stabilità di uscita del raggio laser, influenzando così l'effetto di marcatura. Pertanto, i requisiti di stabilità per l'apparecchiatura sono relativamente elevati e deve essere utilizzata in un ambiente adatto per ridurre l'interferenza di fattori esterni.

Infine, il processo di produzione di fasci laser di alta qualità è relativamente complesso e richiede maggiori competenze da parte degli operatori. Ciò rende più difficile mantenere una qualità del fascio laser costante nella produzione su larga scala, soprattutto nel caso di linee di produzione veloci. Le aziende devono investire risorse e tempo aggiuntivi per formare i dipendenti per garantire che possano utilizzare e mantenere correttamente il sistema laser per ottenere i migliori risultati di marcatura.

Riassumere

La qualità del raggio laser è fondamentale nel processo di marcatura laser, che influisce direttamente sulla velocità di elaborazione, sulla precisione della marcatura e sull'applicabilità del materiale. Un raggio laser di alta qualità può ottenere un effetto di marcatura più dettagliato, migliorare la coerenza e la chiarezza della marcatura e quindi migliorare l'effetto visivo complessivo del prodotto. Allo stesso tempo, l'ottimizzazione della qualità del raggio può anche migliorare efficacemente l'efficienza della produzione e ridurre lo spreco di risorse e il tasso di rilavorazione, offrendo così alle aziende maggiori vantaggi competitivi nella feroce concorrenza del mercato. Pertanto, quando si selezionano e si mantengono i sistemi laser, le aziende devono prestare attenzione al miglioramento della qualità del raggio per ottenere una produzione efficiente e di alta qualità.

La qualità del raggio laser influisce direttamente sull'effetto, la precisione e l'efficienza produttiva della marcatura. È fondamentale scegliere il sistema laser giusto e ottimizzare la qualità del raggio, il che non solo migliora l'effetto visivo del prodotto, ma migliora anche l'efficienza produttiva complessiva. Lavorare con fornitori esperti può ottenere soluzioni personalizzate e supporto tecnico continuo. Utilizzando tecnologie avanzate macchine per marcatura laser, le aziende possono raggiungere una maggiore efficienza energetica, ridurre i costi operativi e promuovere uno sviluppo sostenibile. Insieme ad AccTek, illumina il tuo futuro! Sperimenta un'elevata efficienza, migliora la produttività e crea un futuro più verde! Scopri subito le nostre soluzioni laser e scopri soluzioni per migliorare il tuo business!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser