In quanto tecnologia di saldatura efficiente e precisa, la saldatura laser è stata ampiamente utilizzata nella produzione moderna. Utilizza un raggio laser come fonte di calore e il generatore laser emette un raggio laser ad alta densità di energia per fondere e collegare i materiali. Rispetto ai metodi di saldatura tradizionali (saldatura ad arco con gas metallico (GMAW/MIG), saldatura ad arco con gas tungsteno (GTAW/TIG), saldatura ad arco con metallo schermato (SMAW) e saldatura ad arco con anima di flusso (FCAW)), la saldatura laser presenta molti vantaggi unici, come elevata precisione ed elevata efficienza del processo di saldatura e una zona termicamente alterata più piccola. Tuttavia, l'effetto e la qualità della saldatura laser sono influenzati da molti fattori, tra cui lo spessore del materiale è un fattore chiave. Questo articolo esplorerà come lo spessore del materiale influisce sulla selezione di saldatrice laser parametri e forniscono metodi di ottimizzazione per diversi spessori di materiale.

Nozioni di base sulla saldatura laser

Descrizione del processo di saldatura laser

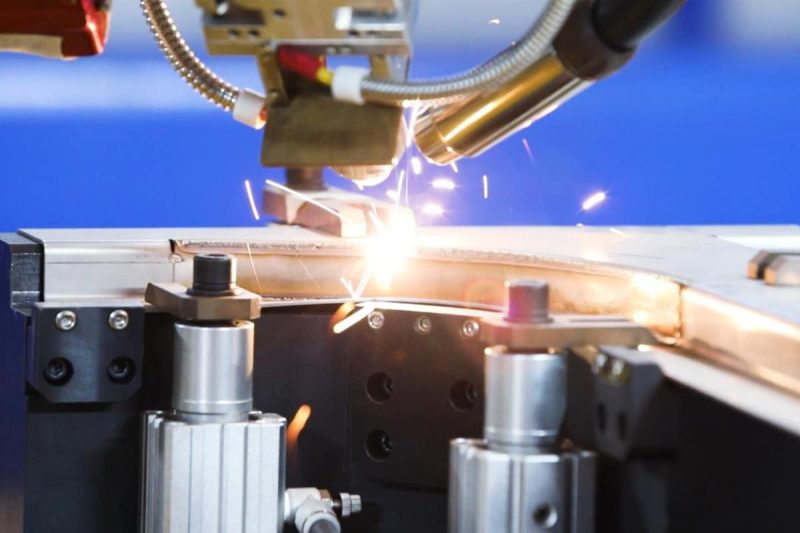

La saldatura laser è un processo di saldatura che utilizza un raggio laser come fonte di calore per fondere e collegare metalli o altri materiali. Il processo include i seguenti passaggi:

- Focalizzazione del raggio laser: il raggio laser emesso dal generatore laser viene focalizzato sulla testa di saldatura tramite un sistema ottico.

- Riscaldamento del materiale: l'elevata densità di energia del raggio laser riscalda il materiale fino al suo punto di fusione, provocandone la fusione o la vaporizzazione localizzata.

- Formazione di pozzanghera fusa: il materiale fuso forma una pozzanghera fusa e l'azione continua del raggio laser mantiene la pozzanghera fusa liquida.

- Solidificazione e connessione: quando il raggio laser si muove o si ferma, la massa fusa si raffredda e si solidifica, completando il processo di saldatura.

Esistono due tipi di processi di saldatura laser: la saldatura a conduzione termica e la saldatura a foro di serratura.

- Saldatura a conduzione termica: il raggio laser riscalda la superficie del materiale al di sopra del punto di fusione del materiale, produce solo fusione sulla superficie di saldatura, l'interno del pezzo non è completamente penetrato e sostanzialmente non si verifica alcuna vaporizzazione. Questo processo è utilizzato principalmente per saldare materiali a parete sottile. La saldatura a conduzione termica produce saldature lisce e belle.

- Saldatura a foro di serratura: nella saldatura a foro di serratura, il raggio laser riscalda la superficie del materiale fino al punto di vaporizzazione e penetra nel materiale. Il materiale evapora per formare un piccolo foro. Il foro riempito di vapore assorbe quasi tutta l'energia del raggio incidente. La temperatura di equilibrio nel foro è di circa 2500℃. Il calore viene trasferito dalla parete esterna del foro ad alta temperatura per fondere il metallo attorno al foro. Il foro di serratura è riempito di vapore ad alta temperatura generato dall'evaporazione continua del materiale sotto l'irradiazione del raggio. Il raggio laser entra continuamente nel foro e il materiale all'esterno del foro scorre continuamente. Mentre il raggio si muove, il foro è sempre in uno stato di flusso stabile. Vale a dire, il metallo fuso attorno al piccolo foro e la parete del foro si muovono in avanti alla velocità del raggio. Il metallo fuso riempie lo spazio lasciato dal movimento del piccolo foro e quindi si condensa per formare una saldatura.

Componenti chiave dei sistemi di saldatura laser

I componenti chiave del sistema di saldatura laser sono:

- Generatore laser: genera ed emette energia laser. I generatori laser comuni includono generatori laser a fibra, generatori laser a gas, ecc.

- Sistema ottico: comprende lenti di messa a fuoco e specchi per la regolazione e la messa a fuoco del raggio laser.

- Sistema di trasmissione laser: sistema per trasmettere il raggio laser dalla sorgente laser alla posizione di saldatura.

- Testa di saldatura: comprende specchio di focalizzazione laser, specchio collimatore e ugello del gas di protezione per l'effettiva operazione di saldatura.

- Sistema di controllo: utilizzato per controllare vari parametri della saldatura laser, come potenza del laser, velocità di saldatura, ecc.

Vantaggi della saldatura laser rispetto ai metodi di saldatura tradizionali

Qualità della saldatura

- La zona termicamente alterata della saldatura laser è piccola, perché la densità di energia del raggio laser è elevata, il tempo di riscaldamento è breve e la perdita di calore è minima, quindi la zona termicamente alterata del materiale è piccola, il che può ridurre la deformazione, la formazione di crepe, l'ossidazione e altri problemi del materiale.

- Il rapporto profondità/larghezza della saldatura nella saldatura laser è elevato, perché il diametro del raggio laser è piccolo e l'energia è concentrata, così da poter formare una saldatura profonda e stretta, che migliora la resistenza e la tenuta della saldatura.

- La saldatura laser è liscia e bella, perché il punto del raggio laser è stabile e la posizione e i parametri di saldatura possono essere controllati con precisione, così da formare una saldatura liscia e bella, riducendo la successiva molatura e lucidatura.

- Nella saldatura laser si verificano meno difetti di saldatura, perché non richiede l'uso di materiali ausiliari quali elettrodi, bacchette di saldatura e gas di protezione, evitando così la generazione di difetti di saldatura quali contaminazione degli elettrodi, pori, inclusioni di scorie e crepe.

Efficienza di saldatura

- La saldatura laser ha una velocità di saldatura elevata. Poiché la densità energetica del raggio laser è elevata e il tempo di riscaldamento è breve, il processo di saldatura può essere completato rapidamente, il che migliora l'efficienza della produzione.

- La saldatura laser ha un'elevata flessibilità di saldatura. Poiché il raggio laser è una fonte di calore senza contatto, può essere trasmesso e controllato da fibra ottica, riflettore, robot, ecc., quindi può adattarsi a varie posizioni e forme di saldatura complesse, migliorando la flessibilità di produzione.

- La saldatura laser ha un alto grado di automazione della saldatura. Poiché la saldatura laser può essere controllata e regolata con precisione tramite computer o sistema CNC, può raggiungere un alto grado di automazione e intelligenza, riducendo l'intervento manuale e gli errori.

Applicazioni di saldatura

- La saldatura laser ha una forte adattabilità ai materiali, perché la fonte di calore della saldatura laser è una fonte di calore senza contatto, che può saldare vari materiali metallici e non metallici e persino saldare diversi tipi di materiali per ottenere la connessione di materiali dissimili.

- La saldatura laser ha una forte adattabilità industriale, perché la fonte di calore della saldatura laser è una fonte di calore efficiente, che può ottenere saldature di alta qualità, ad alta velocità e altamente automatizzate, quindi può essere applicata a vari settori di fascia alta, come quello aerospaziale, automobilistico, elettronico, medico, ecc.

Effetto dello spessore del materiale sui parametri di saldatura

Potenza laser

Durata e frequenza dell'impulso

Velocità di saldatura

Posizione di messa a fuoco

Diametro del fascio

Ottimizzazione dei parametri di saldatura laser per diversi spessori di materiale

Materiali sottili (<1mm)

- Potenza laser: si dovrebbe selezionare una potenza laser inferiore per evitare surriscaldamento e fusione eccessiva. Di solito si seleziona nell'intervallo da decine di watt a centinaia di watt.

- Durata e frequenza degli impulsi: una durata degli impulsi più breve e una frequenza più elevata consentono cicli di riscaldamento e raffreddamento rapidi, riducendo gli effetti termici.

- Velocità di saldatura: è possibile utilizzare velocità di saldatura più elevate per migliorare l'efficienza produttiva ed evitare il surriscaldamento.

- Posizione di messa a fuoco: per ottenere il miglior effetto di saldatura, la messa a fuoco del laser deve essere impostata vicino alla superficie del materiale.

- Diametro del fascio: utilizzare un diametro del fascio più piccolo per migliorare la precisione e il controllo dei dettagli della saldatura.

Materiali di medio spessore (1 mm-5 mm)

- Potenza laser: è necessario selezionare una potenza laser moderata per garantire profondità e qualità della saldatura. Solitamente selezionata nell'intervallo da diverse centinaia di watt a kilowatt.

- Durata e frequenza dell'impulso: in base allo spessore specifico del materiale, selezionare una durata e una frequenza medie dell'impulso per bilanciare gli effetti di riscaldamento e raffreddamento.

- Velocità di saldatura: è opportuno selezionare una velocità di saldatura moderata in base allo spessore del materiale per garantire la qualità della saldatura e l'efficienza della produzione.

- Posizione di messa a fuoco: la messa a fuoco del laser deve essere impostata al centro del materiale per garantire profondità e uniformità della saldatura.

- Diametro del fascio: selezionare un diametro del fascio moderato per bilanciare la distribuzione dell'energia e la precisione della saldatura.

Materiale spesso (>5mm)

- Potenza laser: è necessario selezionare una potenza laser più elevata per fornire un apporto di calore sufficiente a garantire profondità e qualità della saldatura. Solitamente selezionata nell'intervallo di diversi kilowatt.

- Durata e frequenza degli impulsi: una durata degli impulsi più lunga e una frequenza più bassa possono fornire un apporto di calore più sufficiente a fondere materiali più spessi.

- Velocità di saldatura: è opportuno selezionare una velocità di saldatura più lenta per garantire che il raggio laser possa penetrare efficacemente e fondere il materiale.

- Posizione di messa a fuoco: la messa a fuoco del laser deve essere impostata all'interno del materiale per garantire che il raggio laser possa penetrare efficacemente e fondere il materiale.

- Diametro del fascio: utilizzare un diametro del fascio maggiore per garantire una densità di energia e una profondità di saldatura sufficienti.

Riassumere

Ottieni soluzioni laser

Scegliere la giusta macchina per saldatura laser può aiutare a ottimizzare il consumo energetico e raggiungere un'elevata efficienza operativa. Lavorare con un fornitore di fiducia garantisce l'accesso a tecnologie avanzate, consulenza personalizzata e supporto continuo. In AccTek Laser, offriamo una gamma completa di apparecchiature per saldatura laser progettate per soddisfare una varietà di esigenze industriali. I nostri esperti possono aiutarti a scegliere il modello e la configurazione più efficienti dal punto di vista energetico, tenendo conto di fattori come tipo di materiale, spessore e volume di produzione. Offriamo anche funzionalità all'avanguardia come generatori laser ad alta efficienza, sistemi di raffreddamento intelligenti e software di gestione dell'energia per massimizzare le prestazioni e ridurre al minimo il consumo di energia. Inoltre, il nostro team fornisce servizi di manutenzione regolari e supporto tecnico per mantenere la tua attrezzatura al massimo dell'efficienza. Collaborando con noi, puoi ottenere significativi risparmi energetici, ridurre i costi operativi e migliorare i tuoi sforzi di sostenibilità. Se hai domande, contattaci in tempo, AccTek Laser si impegna a fornire a ogni cliente soluzioni laser perfette!

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.