La pulizia laser può essere utilizzata su materiali sensibili senza danneggiarli?

Come tecnologia innovativa, la pulizia laser è stata ampiamente utilizzata negli ultimi anni. Irradia la superficie bersaglio con un raggio laser ad alta energia per rimuovere con precisione ruggine superficiale, sporco, ossidi, rivestimenti o altre impurità, ottenendo così una pulizia efficiente ed ecologica. Questa tecnologia non solo migliora la precisione e l'efficienza del processo di pulizia, ma riduce anche gli sprechi e l'uso di sostanze chimiche causati dai metodi tradizionali. Tuttavia, per alcuni materiali particolarmente sensibili, come reliquie culturali, componenti elettronici o parti aerospaziali, l'applicazione della tecnologia di pulizia laser deve essere trattata con cautela. Poiché questi materiali hanno solitamente un valore elevato o proprietà fisiche e chimiche specifiche, il loro potenziale rischio di danni è diventato il centro dell'attenzione. Ad esempio, antiche reliquie culturali possono causare cambiamenti nella struttura superficiale o perdita della consistenza originale a causa dell'elevata energia del laser; i componenti elettronici possono causare un degrado delle prestazioni del circuito a causa dell'effetto termico del laser; e le parti aerospaziali devono prestare particolare attenzione alle microfratture che possono essere generate durante la pulizia laser, che possono influire sulla resistenza complessiva e sulla durata utile del materiale. Pertanto, quando si applica la tecnologia di pulizia laser in questi campi sensibili, è necessario effettuare una valutazione e una regolazione dettagliate per garantire che non vengano causati danni irreversibili al materiale. Questo articolo esplorerà in profondità il potenziale applicativo della tecnologia di pulizia laser in questi campi sensibili e analizzerà se causerà danni sostanziali al materiale.

Sommario

Scopri la tecnologia di pulizia laser

La tecnologia di pulizia laser è un metodo di pulizia senza contatto che utilizza un raggio laser ad alta energia per irradiare la superficie di un oggetto per rimuovere impurità come sporco, ossidi, grasso e rivestimenti. Negli ultimi anni, questa tecnologia è gradualmente diventata uno dei processi di pulizia preferiti in vari settori grazie alla sua elevata efficienza, protezione ambientale e precisione.

Come funziona la pulizia laser

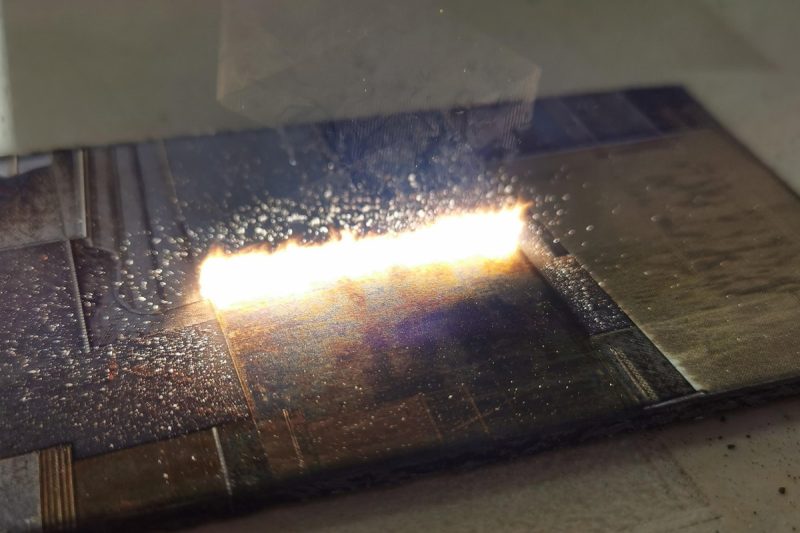

Il principio fondamentale della pulizia laser è quello di utilizzare un raggio laser ad alta energia per interagire con contaminanti o rivestimenti indesiderati sulla superficie di un oggetto. L'energia laser è focalizzata su un'area molto piccola, provocando il riscaldamento, l'espansione o l'evaporazione istantanea dei contaminanti, per poi essere rimossi. Durante il processo di pulizia, l'energia laser può essere assorbita dallo strato di contaminante senza influenzare la struttura di massa dell'oggetto. Questo processo è suddiviso in diversi meccanismi, tra cui principalmente:

- Decomposizione termica: il laser riscalda il materiale bersaglio fino alla sua temperatura di decomposizione, provocandone l'evaporazione o la vaporizzazione.

- Effetto fotopressione: l'onda d'urto generata dal laser provoca il distacco del contaminante dalla superficie.

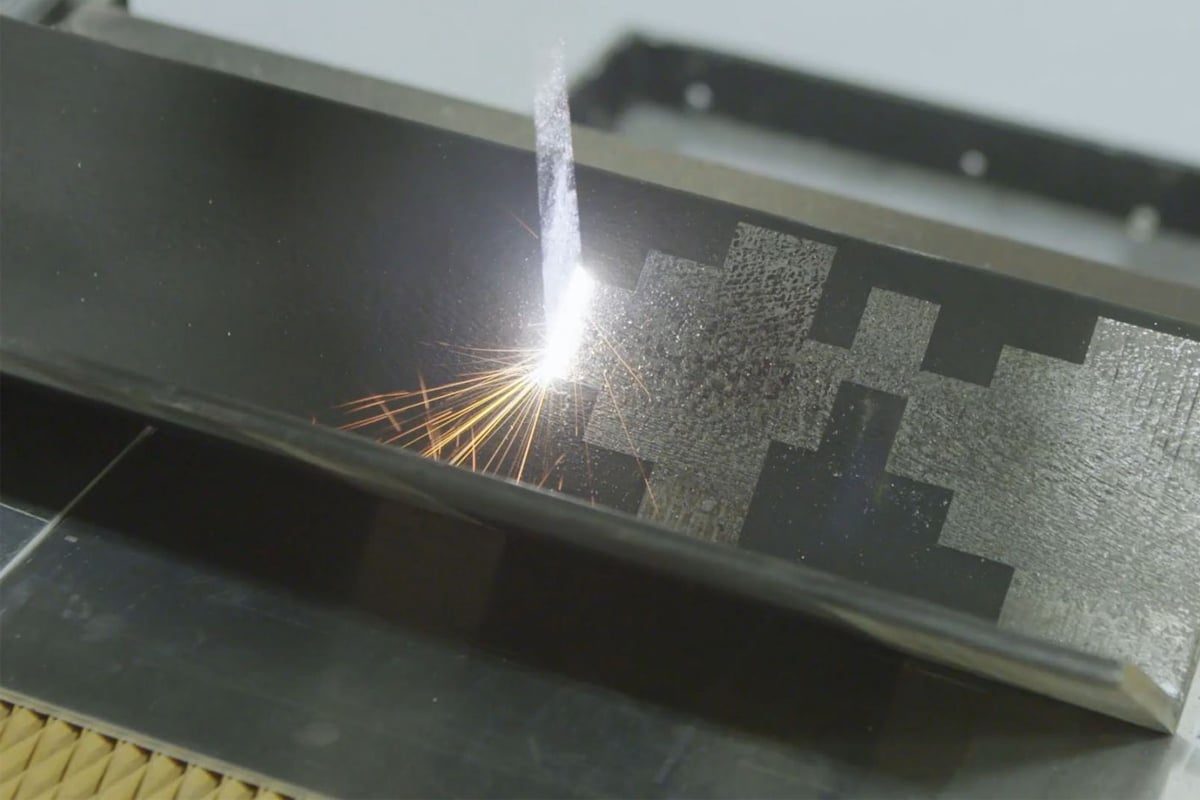

- Peeling laser pulsato: i laser pulsati vengono utilizzati per rimuovere i contaminanti superficiali senza danneggiare il substrato sottostante.

Principali vantaggi della pulizia laser

I principali vantaggi di pulizia laser non solo offrono nuove possibilità per varie applicazioni di pulizia industriale, ma svolgono anche un ruolo chiave nel migliorare l'efficienza produttiva, ridurre l'impatto ambientale e proteggere i materiali sensibili. Di seguito una spiegazione dettagliata di alcuni dei suoi principali vantaggi:

Alta precisione

Le proprietà di focalizzazione del raggio laser consentono di raggiungere livelli di precisione estremamente elevati. I sistemi di pulizia laser possono mirare a aree molto piccole sulla superficie bersaglio per la pulizia senza influenzare il materiale circostante. Per applicazioni che richiedono la rimozione di contaminanti, ruggine o rivestimenti su strutture complesse o delicate, come la pulizia di stampi, il restauro di reperti culturali o la pulizia di microelettronica, la pulizia laser consente operazioni non distruttive. Questa precisione altamente controllabile la rende ideale per settori che richiedono rigorosi requisiti di controllo qualità e dettaglio.

Elevata efficienza di pulizia

La pulizia laser utilizza un raggio laser ad alta energia per vaporizzare e rimuovere rapidamente impurità superficiali come grasso, ruggine, rivestimenti e strati di ossido. Il suo tempo di impulso estremamente breve e la capacità di scansione ad alta velocità riducono notevolmente il tempo di pulizia complessivo, migliorando così l'efficienza della produzione. Rispetto ai metodi di pulizia tradizionali come la sabbiatura o la pulizia chimica, la pulizia laser non solo è più veloce, ma riduce anche i tempi di fermo garantendo al contempo la qualità, ottimizzando notevolmente il processo di produzione.

Rispettoso dell'ambiente e sicuro

La tecnologia di pulizia laser è considerata una delle opzioni ecologiche ed ecocompatibili. A differenza dei tradizionali metodi di pulizia chimica, la pulizia laser non utilizza sostanze chimiche o solventi, quindi non vengono generati rifiuti chimici nocivi. Rimuove solo inquinanti o rivestimenti tramite raggi laser, senza causare inquinamento secondario agli operatori o all'ambiente. Inoltre, il fumo o le microparticelle generate durante la pulizia laser possono essere raccolte da dispositivi di filtraggio specializzati, riducendo ulteriormente l'impatto sull'ambiente. Per le industrie con rigorosi requisiti di protezione ambientale, la pulizia laser è un'alternativa sicura ed efficiente.

Altamente adattabile

La pulizia laser non è limitata a un certo tipo di materiale. Può essere applicata a una varietà di substrati, come metallo, vetro, pietra, materiali compositi e persino plastica. Questa versatilità la rende ampiamente utilizzata in settori come l'aerospaziale, la produzione di automobili e il restauro di edifici. Che si tratti di rimuovere la ruggine dalla superficie metallica o di pulire la pellicola di ossido sul vetro, la pulizia laser può elaborare materiali diversi in modo non distruttivo e fornire risultati di pulizia coerenti.

Processo senza contatto

Poiché la pulizia laser è un processo senza contatto, non viene applicato alcuno stress meccanico alla superficie target durante il processo di pulizia, rendendolo particolarmente adatto per la pulizia di materiali fragili, sensibili o di alto valore. Ad esempio, la pulizia laser può pulire materiali sensibili come reperti culturali e opere d'arte senza danneggiarne la struttura superficiale. Inoltre, durante la pulizia di apparecchiature industriali, si evita l'usura causata dall'attrito fisico, prolungando la durata utile dell'apparecchiatura.

La pulizia laser sta rapidamente diventando lo strumento di scelta per la pulizia industriale e tecnica moderna grazie alla sua precisione, efficienza, rispetto dell'ambiente, versatilità e vantaggi senza contatto. Queste caratteristiche non solo soddisfano i severi requisiti di diversi settori, ma forniscono anche nuovi modi per uno sviluppo sostenibile e una produzione di alta qualità.

La pulizia laser danneggia i materiali sensibili?

La tecnologia di pulizia laser offre la possibilità di pulire una varietà di materiali sensibili, ma è richiesta grande cautela quando si maneggiano questi materiali. L'effetto di pulizia e il fatto che i materiali sensibili vengano danneggiati dipendono principalmente dalla combinazione di diversi fattori chiave:

Le caratteristiche del materiale stesso

I requisiti di pulizia dei materiali sensibili dipendono innanzitutto dalle proprietà fisiche e chimiche del materiale stesso. Ad esempio, i materiali sensibili al calore come materiali sintetici, plastiche e gomma possono sciogliersi, deformarsi o sbiadire a causa dell'accumulo di calore del laser. Allo stesso tempo, anche reperti storici come reperti antichi, archivi cartacei o delicate opere d'arte sono facilmente influenzati dal calore o dalle vibrazioni generate durante il processo di pulizia laser a causa delle loro caratteristiche di invecchiamento e fragilità. Per questi materiali, i parametri laser devono essere impostati con estrema precisione per garantire che i contaminanti vengano rimossi senza danneggiare il materiale stesso.

Complessità della morfologia della superficie

Alcuni materiali hanno microstrutture o incisioni molto complesse sulle loro superfici, come linee in scala micrometrica in componenti elettronici di precisione, opere d'arte incise o parti meccaniche ad alta precisione. La complessità di questi materiali significa che sono estremamente sensibili all'energia e agli impulsi del laser. Un'energia eccessiva può causare danni o deformazioni della microstruttura, specialmente in applicazioni che richiedono texture superficiale e integrità funzionale. Per evitare danni, la potenza del laser, la durata dell'impulso e la posizione di messa a fuoco devono essere regolate attentamente per garantire che il laser agisca solo su contaminanti o impurità senza influenzare il materiale sottostante.

Controllo preciso dei parametri laser

La chiave per la pulizia laser è il controllo preciso dei parametri, tra cui lunghezza d'onda, durata dell'impulso, frequenza e potenza di uscita del laser. Le impostazioni appropriate dei parametri sono cruciali per diversi materiali. Una potenza troppo elevata può causare la fusione o l'ablazione della superficie del materiale, mentre una durata dell'impulso troppo lunga può causare accumulo di calore e influire negativamente sulla struttura del materiale. La scelta della lunghezza d'onda è strettamente correlata alle caratteristiche di assorbimento del materiale. Se il materiale assorbe troppo fortemente la luce laser di una lunghezza d'onda specifica, potrebbero verificarsi danni termici. Pertanto, quando si puliscono materiali sensibili, gli operatori devono ottimizzare i parametri laser tramite esperimenti o mezzi tecnici per trovare le impostazioni ideali che possono rimuovere efficacemente i contaminanti senza danneggiare il materiale.

Impatto dell'ambiente di pulizia

L'effetto della pulizia laser è anche strettamente correlato alle condizioni ambientali dell'operazione, specialmente quando si puliscono materiali ad alta precisione o sensibili. La temperatura ambiente, l'umidità e le impurità nell'aria possono avere un impatto sul processo di pulizia. Ad esempio, temperature ambiente più elevate possono esacerbare l'espansione termica o il danno termico al materiale, mentre un'umidità eccessiva può modificare le caratteristiche di assorbimento della superficie del materiale. Inoltre, anche il flusso d'aria durante il processo di pulizia deve essere controllato per evitare che fumo e particelle generate dal laser contaminino nuovamente l'area di pulizia.

In breve, sebbene la pulizia laser sia una tecnologia di pulizia efficiente ed ecologica, le proprietà dei materiali, la morfologia della superficie, i parametri laser e le condizioni ambientali devono essere completamente analizzati e regolati durante la lavorazione di materiali sensibili. Adottando misure tecniche appropriate, la pulizia laser può rimuovere efficacemente le impurità superficiali mantenendo l'integrità del materiale e fornendo effetti di pulizia ideali.

Fattori che influenzano l'idoneità dei materiali sensibili

Quando si decide se un materiale sensibile è adatto alla pulizia laser, è necessario analizzare a fondo diversi fattori per garantire che il materiale stesso non venga danneggiato durante la pulizia. Di seguito è riportata una descrizione dettagliata di diversi fattori chiave che influenzano l'idoneità della pulizia laser per materiali sensibili:

Composizione del materiale

La composizione di un materiale determina direttamente la sua risposta all'energia laser. Materiali diversi hanno caratteristiche di assorbimento e riflessione diverse per specifiche lunghezze d'onda della luce laser. Ad esempio, i materiali metallici hanno generalmente tassi di assorbimento più elevati per la luce laser a lunghezza d'onda più corta, il che semplifica la rimozione dei contaminanti superficiali durante la pulizia laser. Tuttavia, alcune ceramiche e materiali organici, come plastiche e compositi, possono avere un assorbimento più debole della luce laser, una maggiore riflessione e una maggiore sensibilità al calore, quindi sono inclini a deformazione, ablazione o sbiadimento sotto l'azione della luce laser.

Inoltre, anche il coefficiente di dilatazione termica e la conduttività termica del materiale sono considerazioni importanti. I materiali con coefficienti di dilatazione termica maggiori sono inclini a screpolature o desquamazioni superficiali a causa dello stress termico durante la pulizia laser, mentre i materiali con conduttività termica inferiore possono causare surriscaldamento locale a causa della concentrazione di energia laser, danneggiando così la struttura del materiale. Pertanto, comprendere le caratteristiche della composizione del materiale e selezionare ragionevolmente i parametri laser sono fondamentali per garantire che la pulizia laser sia adatta a materiali sensibili.

Impostazione dei parametri laser

L'effetto della pulizia laser e l'adattabilità dei materiali dipendono in larga misura dall'impostazione dei parametri laser, tra cui lunghezza d'onda, energia dell'impulso, frequenza e durata del laser. Materiali diversi hanno diverse capacità di assorbimento per laser di diverse lunghezze d'onda. Ad esempio, alcune plastiche o materiali organici possono assorbire troppi laser nel vicino infrarosso, con conseguenti danni superficiali, quindi è necessario selezionare una lunghezza d'onda laser adatta per evitare il surriscaldamento.

Inoltre, l'impostazione dell'energia dell'impulso deve essere particolarmente cauta. Per materiali sensibili, un'energia dell'impulso troppo elevata può causare fusione o accumulo di stress meccanico sulla superficie del materiale, mentre una durata dell'impulso troppo lunga può causare accumulo di calore e alla fine causare danni termici al materiale. Frequenze di impulso inferiori sono generalmente più adatte per la pulizia di materiali fragili o sensibili al calore perché consentono al materiale di avere abbastanza tempo per dissipare il calore dopo ogni impulso, riducendo così il rischio di danni. Pertanto, quando si elaborano materiali sensibili, è fondamentale regolare accuratamente questi parametri laser per garantire un equilibrio tra effetto di pulizia e sicurezza del materiale.

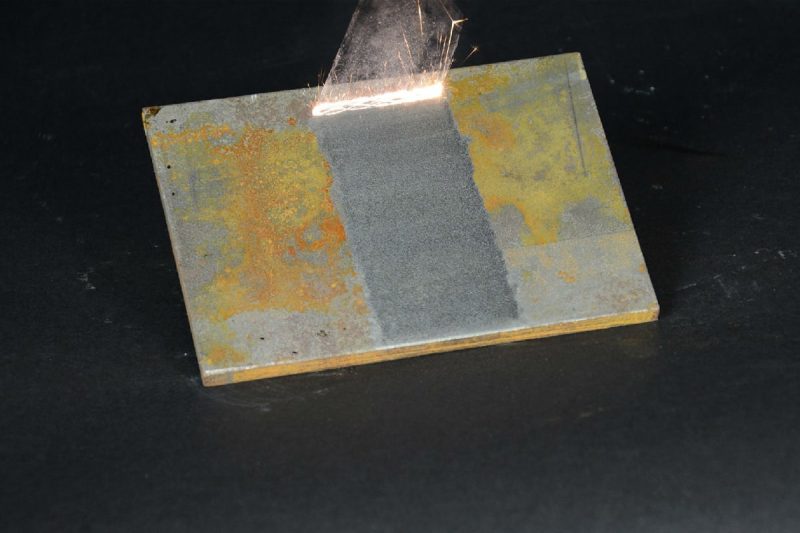

Trattamento e condizioni della superficie del materiale

Le caratteristiche superficiali dei materiali hanno un impatto significativo sull'efficacia e la sicurezza della pulizia laser. La presenza di rivestimenti, ossidi o altri strati di pretrattamento sulla superficie del materiale è un fattore importante per determinare il tasso di assorbimento laser. Ad esempio, lo strato di ossido sulla superficie metallica può solitamente assorbire efficacemente l'energia laser, rendendola più facile da rimuovere. Tuttavia, se il rivestimento è troppo sottile o troppo fragile, la pulizia laser potrebbe danneggiare il substrato.

Inoltre, anche la ruvidità della superficie è un fattore influente. Le superfici ruvide causeranno una distribuzione non uniforme dell'energia laser, che potrebbe causare un surriscaldamento locale in determinate aree. Anche il tipo, lo spessore e l'uniformità dei contaminanti devono essere considerati. Diversi tipi di contaminanti (come grasso, ruggine, vernice, ecc.) hanno diverse caratteristiche di assorbimento per i laser e potrebbero richiedere diverse strategie di pulizia. Per garantire che i materiali sensibili non vengano danneggiati, le loro condizioni superficiali devono essere attentamente analizzate e i parametri di pulizia regolati in base alle effettive esigenze.

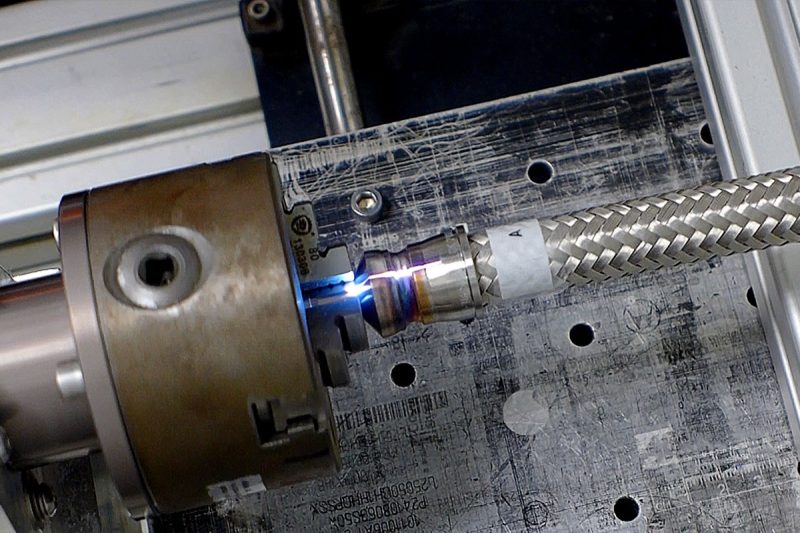

Sistemi e controlli di erogazione laser

Un sistema di trasmissione laser ad alta precisione è un altro fattore chiave per garantire che i materiali sensibili vengano puliti senza errori o danni. La qualità, la precisione di messa a fuoco e la distribuzione dell'energia del raggio laser devono essere altamente coerenti per garantire la stabilità del processo di pulizia. Qualsiasi deviazione, dispersione o distribuzione non uniforme del raggio laser può portare a una pulizia non uniforme e danni al materiale.

I moderni sistemi di pulizia laser sono dotati di tecnologie avanzate di trasmissione e controllo ottico, che possono monitorare e regolare i parametri laser durante il processo di pulizia in tempo reale. Ad esempio, tramite il sistema di controllo del feedback, l'operatore può regolare la potenza di uscita del laser in tempo reale in base alla temperatura superficiale o alle variazioni di riflettività del materiale per evitare una pulizia eccessiva. Inoltre, il sistema automatizzato può anche essere pre-programmato in base alle caratteristiche dei diversi materiali per garantire che ogni pulizia venga eseguita entro un intervallo sicuro. Questi sistemi ad alta precisione riducono notevolmente il rischio di danni ai materiali sensibili durante il processo di pulizia.

Valutando attentamente questi fattori chiave, la pulizia laser può ottenere i risultati desiderati in applicazioni di materiali sensibili, assicurando al contempo che il materiale non venga danneggiato. Gli operatori devono sviluppare un piano di pulizia appropriato basato su ciascun fattore per ottenere un processo di pulizia efficiente e sicuro.

Pulizia laser di materiali sensibili

La pulizia laser è diventata uno strumento indispensabile in molti settori grazie alla sua elevata precisione e flessibilità nella lavorazione di materiali sensibili. Di seguito sono riportate alcune importanti aree di applicazione della tecnologia di pulizia laser in materiali sensibili:

Restauro dell'arte e tutela del patrimonio culturale

La tecnologia di pulizia laser è ampiamente utilizzata nel restauro artistico e nella protezione di reperti culturali antichi, in particolare per alcuni reperti e opere d'arte culturali estremamente sensibili e insostituibili. In queste applicazioni, i metodi di pulizia chimici o meccanici tradizionali possono causare danni irreversibili alla superficie del reperto culturale, mentre la pulizia laser può ottenere una pulizia delicata e non distruttiva attraverso un funzionamento senza contatto e un'energia laser regolabile. Ad esempio, la tecnologia di pulizia laser viene utilizzata per rimuovere sporco, fuliggine, calce o altri strati di ossido su sculture, dipinti, murales ed edifici. Controllando con precisione la lunghezza d'onda e la potenza del laser, il processo di pulizia può rimuovere i contaminanti superficiali in modo mirato senza danneggiare il substrato sottostante, garantendo l'integrità del reperto culturale e la conservazione del suo valore storico.

Produzione di elettronica e semiconduttori

Nei settori dei semiconduttori e della microelettronica, la precisione della pulizia laser è fondamentale per la qualità della produzione. La superficie dei wafer semiconduttori è estremamente sensibile a polvere, grasso o altri minuscoli contaminanti, che possono interferire con le prestazioni elettriche del wafer o addirittura causare guasti al dispositivo. La tecnologia di pulizia laser fornisce una soluzione efficiente e sicura per rimuovere i contaminanti dalla superficie del wafer ed è particolarmente adatta per la gestione di questi materiali ultrasensibili.

Grazie alla regolazione precisa dei parametri laser quali durata dell'impulso, lunghezza d'onda e potenza, gli operatori possono rimuovere solo i contaminanti senza compromettere l'integrità della superficie del wafer. Allo stesso tempo, la pulizia laser non richiede l'uso di reagenti chimici, evitando il rischio di residui o corrosione liquida, ed è adatta per il funzionamento in ambienti con requisiti di pulizia estremamente elevati. Questo metodo di pulizia senza contatto svolge un ruolo fondamentale nel migliorare l'efficienza produttiva e la qualità dei prodotti semiconduttori.

Aerospaziale

Nel settore aerospaziale, la pulizia laser è ampiamente utilizzata per la manutenzione e la riparazione di componenti chiave come pale di motori di aeromobili, strutture composite e parti metalliche di precisione. Poiché i materiali delle apparecchiature aerospaziali hanno solitamente strutture complesse e requisiti di alte prestazioni, la pulizia laser è diventata uno strumento di manutenzione non distruttivo ideale.

La tecnologia di pulizia laser può rimuovere efficacemente rivestimenti, corrosione e altri contaminanti sulla superficie dei componenti senza influenzare la forma, le dimensioni o le proprietà dei materiali dei componenti. Nella manutenzione del motore, il controllo preciso del laser durante il processo di pulizia può garantire che la gamma di pulizia sia concentrata nell'area target e non si diffonda alle parti che non devono essere trattate, garantendo le prestazioni complessive e la durata dei componenti. Allo stesso tempo, le caratteristiche di elevata efficienza e protezione ambientale della pulizia laser la rendono un mezzo importante per ridurre i tempi di fermo e i costi di manutenzione nel settore aerospaziale.

Grazie alla comprensione approfondita e al funzionamento ottimizzato della pulizia laser in diversi scenari applicativi, le esigenze di pulizia dei materiali sensibili possono essere soddisfatte efficacemente, garantendo al contempo l'integrità delle prestazioni e dell'aspetto del prodotto. Ciò rende la tecnologia di pulizia laser ampiamente utilizzata in molteplici settori e fornisce un solido supporto per migliorare l'efficienza produttiva e la qualità del prodotto.

Buone pratiche per la pulizia laser di materiali sensibili

Quando si pulisce al laser materiali sensibili, è fondamentale seguire una serie di buone pratiche per garantire che non vengano causati danni al materiale. Di seguito sono riportate linee guida operative specifiche per aiutare a ottimizzare i risultati della pulizia laser, in particolare quando si trattano materiali sensibili:

Valutazione del materiale

Prima di poter eseguire la pulizia laser, è richiesta una valutazione dettagliata delle proprietà e delle caratteristiche del materiale. I materiali sensibili hanno spesso sensibilità termiche specifiche, fragilità o elevata sensibilità all'energia laser. La composizione del materiale, la struttura superficiale, la conduttività termica, il coefficiente di espansione e le caratteristiche di assorbimento alla lunghezza d'onda laser devono essere prese in considerazione durante la valutazione. Ad esempio, materiali antichi, materiali compositi o strumenti ad alta precisione che possono essere incontrati nel restauro di reperti culturali richiedono rigorose valutazioni preliminari per determinare se sono adatti alla pulizia laser e i punti chiave su cui concentrarsi durante il processo di pulizia.

Pulizia di prova

Prima della pulizia formale, è meglio eseguire una pulizia di prova su un campione o su un'area non importante del materiale. Questo test su piccola scala può fornire un feedback prezioso per la successiva pulizia formale per garantire che la selezione dei parametri laser (come potenza, frequenza e lunghezza d'onda) non danneggi il materiale. La pulizia di prova può anche aiutare gli operatori a determinare le variazioni di temperatura durante il processo di pulizia, l'efficienza della rimozione dei contaminanti e il grado di risposta del materiale. Ad esempio, nel restauro artistico, i test sui campioni possono evitare danni irreversibili a manufatti di valore e garantire che l'energia laser agisca solo sui contaminanti e non danneggi il substrato.

Ottimizzazione dei parametri

Il successo della pulizia laser dipende in larga parte dall'ottimizzazione precisa dei parametri laser. A seconda delle diverse caratteristiche del materiale, l'operatore deve regolare parametri quali potenza laser, frequenza degli impulsi, durata e lunghezza d'onda. Per i materiali sensibili al calore, di solito è necessario ridurre la potenza laser e l'energia degli impulsi per ridurre l'accumulo di calore. Allo stesso tempo, la scelta della lunghezza d'onda appropriata assicura che il laser agisca solo sui contaminanti superficiali senza surriscaldare il materiale stesso. Regolando gradualmente questi parametri, è possibile trovare il punto di equilibrio ideale per ottenere armonia tra efficienza di pulizia e protezione del materiale. Ad esempio, nei settori dei semiconduttori e dell'elettronica, i parametri laser ottimizzati possono rimuovere minuscole particelle superficiali senza danneggiare la microstruttura.

Utilizzare misure di protezione

In alcuni casi, anche se i parametri laser sono ottimizzati, c'è ancora il rischio che il materiale possa essere sovraesposto al laser. Per ridurre questo rischio, possono essere adottate misure di protezione aggiuntive, come l'applicazione di uno strato protettivo staccabile sulla superficie del materiale. Questo strato protettivo può fungere da tampone durante il processo di pulizia laser, impedendo al laser di entrare direttamente in contatto con il substrato, il che è particolarmente adatto per la lavorazione di materiali speciali come manufatti estremamente fragili o storici. Oltre allo strato protettivo, possono essere utilizzate barriere fisiche o filtri ottici per limitare la portata del laser, riducendo così il rischio di pulizia di aree sensibili.

Monitoraggio e controllo

Il monitoraggio in tempo reale e il controllo preciso sono passaggi chiave per garantire la sicurezza dei materiali sensibili durante la pulizia laser. Le apparecchiature di monitoraggio avanzate (come sensori di temperatura a infrarossi, spettrometri, ecc.) possono tracciare le variazioni di temperatura, la riflettività e la distribuzione di energia dell'area di pulizia in tempo reale. Questi dati possono aiutare gli operatori a effettuare le regolazioni necessarie per evitare surriscaldamenti locali o pulizie eccessive. Allo stesso tempo, il sistema di controllo del feedback automatizzato può regolare dinamicamente la potenza o la frequenza del laser in base alle modifiche monitorate in tempo reale per garantire che il processo di pulizia sia sempre entro un intervallo sicuro. Questa tecnologia di monitoraggio ad alta precisione è particolarmente importante nel settore aerospaziale e nella produzione ad alta precisione.

Valutazione post-pulizia

Una volta completata la pulizia, una valutazione completa della qualità del materiale è un passaggio importante per verificare i risultati della pulizia e la sicurezza del materiale. La valutazione dovrebbe includere analisi fisiche e chimiche della superficie del materiale per garantire che i contaminanti siano completamente rimossi, rilevando al contempo eventuali danni o deformazioni. Per alcuni settori esigenti come l'elettronica, la medicina e il restauro artistico, la valutazione post-pulizia può persino includere un'ispezione microscopica, test di durezza superficiale o analisi della morfologia superficiale. Se vengono rilevati potenziali problemi, il processo di pulizia può essere ulteriormente ottimizzato per evitare problemi simili in operazioni future.

Grazie a queste best practice, gli operatori possono ridurre efficacemente i rischi della pulizia laser quando maneggiano materiali sensibili e garantire risultati di pulizia ottimali. Una valutazione accurata dei materiali, un controllo preciso dei parametri laser e l'applicazione di misure di monitoraggio e protezione dell'intero processo sono tutti elementi chiave per garantire un processo di pulizia sicuro ed efficace. Questa strategia di pulizia sistematica non solo migliora l'efficienza della pulizia, ma massimizza anche la protezione dell'integrità e della funzionalità dei materiali ed è ampiamente utilizzata nella protezione delle reliquie culturali, nella produzione di semiconduttori, nell'ingegneria di precisione e in altri campi.

Riassumere

La tecnologia di pulizia laser ha dimostrato eccellenti capacità applicative in molti settori con il suo principio di funzionamento efficiente e senza contatto, specialmente nel trattamento di materiali sensibili, fornisce una soluzione di pulizia altamente precisa. Questa tecnologia ha svolto un ruolo importante nei campi del restauro di reperti culturali, della produzione di semiconduttori, dei macchinari di precisione e dell'aerospaziale, non solo rimuovendo efficacemente i contaminanti, ma anche riducendo al minimo i danni fisici o la corrosione chimica causati dai metodi di pulizia tradizionali.

Tuttavia, se la pulizia laser danneggerà o meno materiali sensibili dipende da molteplici fattori. Innanzitutto, le caratteristiche del materiale sono fondamentali, tra cui la composizione, la sensibilità termica, la struttura superficiale e la capacità di assorbimento e riflessione dell'energia laser. Materiali diversi mostrano risposte diverse durante il processo di pulizia e alcuni materiali potrebbero danneggiarsi a causa dell'accumulo di calore o dello stress meccanico. Pertanto, quando si sceglie la pulizia laser, le caratteristiche del materiale devono essere completamente analizzate e valutate.

In secondo luogo, la selezione dei parametri laser è fondamentale per l'effetto di pulizia e la sicurezza del materiale. La lunghezza d'onda, la potenza, la frequenza degli impulsi e il tempo di azione del laser influenzeranno l'interazione tra il laser e il materiale. Per i materiali sensibili, l'operatore deve regolare accuratamente questi parametri in base alla situazione specifica per garantire una distribuzione uniforme dell'energia durante il processo di pulizia ed evitare surriscaldamenti locali o pulizie eccessive. Il controllo scientifico e ragionevole dei parametri può garantire che l'integrità del materiale non venga compromessa durante la rimozione dei contaminanti superficiali.

L'ambiente operativo e le condizioni sono un altro fattore chiave per determinare l'efficacia della pulizia laser. Sistemi di trasmissione ottica ad alta precisione, monitoraggio in tempo reale e tecnologia di feedback, nonché l'applicazione di misure di protezione contribuiscono tutti a migliorare la sicurezza e l'efficacia della pulizia laser. Monitorando l'intero processo di pulizia, gli operatori possono regolare l'energia laser e il raggio d'azione in qualsiasi momento per evitare danni non necessari.

Per garantire la sicurezza della pulizia di materiali sensibili, è essenziale seguire una serie di buone pratiche. La valutazione completa del materiale è la base e la pulizia di prova del campione deve essere eseguita per ottimizzare i parametri laser prima che la pulizia inizi ufficialmente. Inoltre, strati protettivi o barriere possono essere utilizzati quando necessario per ridurre l'impatto diretto del laser sul materiale. Durante il processo di pulizia, apparecchiature di monitoraggio avanzate e sistemi di controllo possono evitare efficacemente errori operativi o sovraccarichi di energia per garantire un processo di pulizia sicuro e affidabile. Dopo il completamento della pulizia, è richiesta una valutazione dettagliata della qualità del materiale per verificare l'effetto della pulizia e confermare che non si siano verificati danni irreversibili.

In breve, attraverso la valutazione scientifica e la pratica, la tecnologia di pulizia laser può fornire risultati di pulizia ideali mantenendo l'integrità dei materiali sensibili. Ciò rende la pulizia laser una soluzione insostituibile in molti settori, non solo migliorando l'efficienza del lavoro ma anche riducendo efficacemente il rischio di danni ai materiali.

Ottieni soluzioni laser

Scegliere la macchina per la pulizia laser giusta è la chiave per migliorare i risultati di pulizia e proteggere i materiali. Quando lavori con un partner affidabile, puoi ottenere supporto tecnico avanzato, soluzioni professionali e servizio continuo. In AccTek Laser, offriamo un'ampia gamma di apparecchiature per la pulizia laser per tutti i tipi di esigenze di pulizia industriale. I nostri esperti ti aiuteranno a ottimizzare i parametri di pulizia per garantire risultati di pulizia efficienti e sicuri e massimizzare l'efficienza della produzione. Forniamo anche funzionalità avanzate come il controllo preciso dell'energia e sistemi di monitoraggio intelligenti per garantire la stabilità e l'accuratezza del processo di pulizia. Inoltre, il nostro team tecnico fornisce servizi di supporto completi per garantire che la tua attrezzatura sia sempre in condizioni operative ottimali. Lavorando con AccTek Laser, otterrai risultati di pulizia efficienti e non distruttivi, ridurrai i rischi operativi e migliorerai la qualità della produzione. Contattaci ora per saperne di più sulle nostre innovative soluzioni di pulizia per aiutare la tua attività a crescere.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser