Principi della pulizia laser

Come funziona la pulizia laser

Tipi di tecnologie di pulizia laser

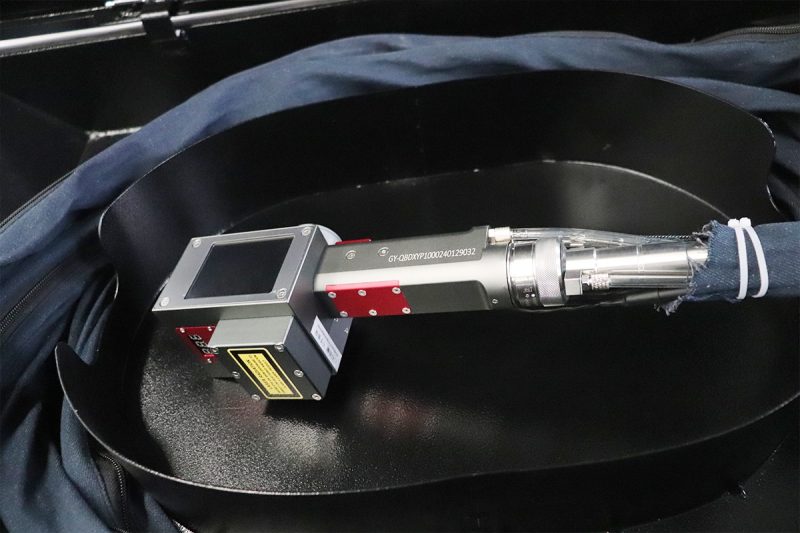

Esistono due tipi principali di tecnologie di pulizia laser, ciascuna progettata per applicazioni specifiche:

- Laser a onda continua: i laser a onda continua emettono un flusso costante di energia laser. Questo tipo è spesso utilizzato per la pulizia di grandi superfici in cui è essenziale la rimozione del materiale ad alta velocità. Pulizia laser ad onda continua è efficace per rimuovere contaminanti come spessi strati di vernice o ruggine, ma il calore generato può riscaldare il substrato, il che potrebbe non essere adatto a materiali delicati.

- Laser pulsati: Pulizia laser pulsata tecnologia fornisce energia in brevi raffiche ad alta potenza, rendendola ideale per attività di pulizia più delicate e precise. I laser pulsati generano un'elevata potenza di picco in ogni impulso, che rimuove i contaminanti strato per strato. Questo tipo di pulizia laser è preferito nei settori che richiedono precisione, come l'industria aerospaziale, l'elettronica e la conservazione del patrimonio, poiché riduce al minimo l'impatto termico sul substrato.

Interazione tra laser e superfici dei materiali

L'interazione tra il laser e la superficie del materiale è fondamentale per il processo di pulizia laser. Materiali e contaminanti diversi assorbono l'energia laser a diverse efficienze e comprendere queste interazioni aiuta a ottimizzare il processo di pulizia.

- Assorbimento dell'energia laser: contaminanti come ruggine, vernice e ossidi assorbono l'energia laser in modo diverso dal materiale di base. I metalli, ad esempio, riflettono la maggior parte della luce laser, mentre i contaminanti in genere la assorbono. Questo assorbimento selettivo consente al laser di rimuovere gli strati indesiderati senza influenzare il materiale sottostante. La scelta della lunghezza d'onda laser è fondamentale, poiché diversi contaminanti hanno diversi tassi di assorbimento per diverse lunghezze d'onda della luce.

- Effetti termici: una volta che il contaminante assorbe l'energia laser, si verifica un rapido riscaldamento, che causa la vaporizzazione o lo spostamento del contaminante dalla superficie. Nel caso di ruggine o vernice, questa energia trasforma il contaminante in plasma, polvere o vapore, che possono quindi essere raccolti o filtrati. Il vantaggio principale della pulizia laser è che il calore è concentrato sul contaminante e non penetra nel materiale di base, preservandone l'integrità.

- Effetti meccanici: in alcuni casi, il rapido riscaldamento del contaminante genera una piccola onda d'urto o pressione che aiuta a rompere il contaminante o a staccarlo dalla superficie. Questo effetto meccanico può aiutare a pulire strati più spessi di contaminanti o in combinazione con il processo termico per migliorare l'efficienza della pulizia.

Applicazioni industriali delle macchine per la pulizia laser

Industria automobilistica

Industria aerospaziale

Produzione e lavorazione dei metalli

Settore della produzione di energia

Cantieristica navale e industria marittima

Industria elettronica e dei semiconduttori

Restauro dell'arte e del patrimonio culturale

Pulizia di utensili e stampi

Industria petrolifera e del gas

Industria nucleare

Vantaggi della pulizia laser nelle applicazioni industriali

Pulizia non abrasiva e delicata

Pulizia di precisione e selettiva

Ecologico

Conveniente

Maggiore sicurezza

Applicazioni versatili

Sfide e limiti della pulizia laser

Costo dell'attrezzatura

Problemi di sicurezza

Limitazioni nella compatibilità dei materiali

Confronto con i metodi di pulizia tradizionali

Pulizia meccanica

La pulizia meccanica prevede l'uso di strumenti come spazzole metalliche, smerigliatrici o raschietti per rimuovere i contaminanti dalle superfici. Questo metodo si basa sull'abrasione fisica, che può essere efficace per rimuovere ruggine, vernice o altri materiali. Tuttavia, la pulizia meccanica presenta diversi svantaggi:

- Danni superficiali: poiché la pulizia meccanica si basa sull'abrasione, può facilmente danneggiare il substrato, in particolare quando si tratta di materiali più morbidi. Nel tempo, questo può usurare parti e componenti, riducendone la durata.

- Ad alta intensità di manodopera: la pulizia meccanica è spesso ad alta intensità di manodopera, richiedendo un notevole sforzo manuale. Ciò non solo aumenta i costi di manodopera, ma limita anche la produttività, specialmente quando si puliscono superfici grandi o complesse.

- Risultati non uniformi: ottenere una pulizia uniforme può essere difficile con la pulizia meccanica, poiché la qualità della pulizia dipende dall'abilità dell'operatore e dal tipo di strumenti utilizzati.

Pulizia chimica

La pulizia chimica utilizza solventi, acidi o soluzioni alcaline per dissolvere e rimuovere i contaminanti dalle superfici. Questo metodo è comunemente utilizzato nelle industrie che richiedono la rimozione di oli, grassi o altri residui. Tuttavia, presenta diverse limitazioni:

- Pericoli per l'ambiente e la salute: la pulizia chimica comporta l'uso di sostanze pericolose che presentano rischi significativi sia per l'ambiente che per la salute umana. Lo smaltimento dei rifiuti chimici richiede una gestione attenta per evitare la contaminazione e i lavoratori sono esposti a fumi potenzialmente nocivi.

- Danni superficiali: alcune sostanze chimiche possono reagire con il materiale di base, provocando nel tempo corrosione o altri danni.

- Richiede molto tempo: il processo di applicazione dei prodotti chimici, il loro rilascio e il successivo risciacquo accurato o la neutralizzazione della superficie possono richiedere molto tempo, riducendo l'efficienza complessiva.

Sabbiatura

La sabbiatura è un metodo di pulizia abrasivo popolare che spinge particelle, come la sabbia, ad alta velocità per rimuovere ruggine, vernice o detriti dalle superfici. Sebbene efficace per la pulizia su larga scala, la sabbiatura presenta una serie di sfide:

- Erosione superficiale: la natura abrasiva della sabbiatura può portare all'erosione o alla corrosione del substrato, specialmente quando si tratta di superfici delicate. Nel tempo, questo può degradare il materiale e comprometterne l'integrità strutturale.

- Polvere e detriti: la sabbiatura genera una notevole quantità di polvere e detriti, che possono essere pericolosi per i lavoratori e l'ambiente circostante. Sono necessari sistemi di contenimento e filtraggio adeguati per prevenire la diffusione della polvere e garantire la sicurezza dei lavoratori.

- Precisione limitata: la sabbiatura non è adatta per applicazioni che richiedono precisione o pulizia selettiva. Può essere difficile da controllare, portando a una pulizia eccessiva o a danni involontari ad aree che non richiedono pulizia.

Considerazioni tecniche

Parametri laser

L'efficacia della pulizia laser si basa in gran parte sulla corretta configurazione dei parametri laser. Diversi parametri chiave devono essere attentamente controllati per ottenere risultati di pulizia ottimali:

- Lunghezza d'onda: la lunghezza d'onda del laser determina il modo in cui il laser interagisce con il materiale sulla superficie. La maggior parte delle applicazioni di pulizia laser utilizza lunghezze d'onda infrarosse, efficaci per rimuovere contaminanti come ruggine, vernice e ossidi. La scelta della lunghezza d'onda è importante perché diversi contaminanti assorbono la luce laser a velocità diverse.

- Durata dell'impulso: nella pulizia laser, i laser pulsati sono spesso utilizzati per fornire un'elevata potenza di picco in brevi raffiche. Le durate degli impulsi più brevi (in nanosecondi o picosecondi) sono ideali per rimuovere sottili strati di contaminanti senza causare danni termici al materiale sottostante. La durata deve essere ottimizzata in base allo spessore e al tipo di strato di contaminante.

- Densità energetica: la densità energetica, nota anche come fluenza, si riferisce alla quantità di energia laser erogata per unità di area. Sono necessarie densità energetiche più elevate per rimuovere contaminanti difficili come ruggine o rivestimenti spessi, mentre densità energetiche più basse sono adatte per superfici delicate. Una corretta calibrazione assicura che il laser pulisca in modo efficiente senza danneggiare il substrato.

- Frequenza di ripetizione: la frequenza di ripetizione, o frequenza con cui vengono erogati gli impulsi laser, influisce sulla velocità del processo di pulizia. Frequenze di ripetizione più elevate possono aumentare la velocità di pulizia, ma devono essere bilanciate con l'energia degli impulsi per evitare di surriscaldare la superficie.

Considerazioni sui materiali

Il tipo di materiale da pulire gioca un ruolo fondamentale nel determinare l'efficacia della pulizia laser. Materiali diversi assorbono e riflettono l'energia laser in modi diversi, il che può avere un impatto sull'efficacia del processo di pulizia.

- Superfici metalliche: metalli come acciaio, alluminio e rame vengono comunemente puliti con i laser perché riflettono la maggior parte dell'energia laser mentre contaminanti come ruggine o vernice la assorbono. Ciò rende la pulizia laser altamente efficace per le superfici metalliche, dove può rimuovere con precisione ossidazione o rivestimenti senza danneggiare il substrato.

- Materiali delicati: alcuni materiali, come la plastica o i compositi, possono assorbire l'energia laser in modo troppo efficiente, causando potenziali deformazioni o danni. In tali casi, è necessario regolare i parametri laser (ad esempio abbassando la densità di energia o utilizzando una lunghezza d'onda maggiore) per prevenire effetti indesiderati.

- Finitura superficiale: le superfici altamente riflettenti o lucidate possono essere più difficili da pulire con i laser. In questi casi, potrebbe essere necessario angolare il raggio laser o modificare la durata dell'impulso per ottenere una pulizia efficace senza riflettere troppa energia.

Misure di sicurezza

Sebbene la pulizia laser sia generalmente più sicura di molti metodi di pulizia tradizionali, come la pulizia chimica o abrasiva, richiede comunque il rispetto di rigorosi protocolli di sicurezza per garantire la protezione dell'operatore e ridurre al minimo i rischi.

- Occhiali protettivi: i laser utilizzati nella pulizia possono rappresentare un serio rischio per gli occhi. Gli operatori devono indossare occhiali protettivi specifici per laser che corrispondano alla lunghezza d'onda del laser utilizzato per prevenire danni accidentali agli occhi.

- Estrazione dei fumi: durante la pulizia laser, contaminanti come ruggine, vernice o grasso vengono vaporizzati o dislocati, il che può rilasciare fumi o particelle nocive nell'aria. Devono essere installati sistemi di estrazione e filtrazione dei fumi adeguati per rimuovere questi inquinanti dall'area di lavoro, garantendo un ambiente pulito e sicuro per gli operatori.

- Recinti e barriere laser: a seconda della potenza del sistema di pulizia laser, gli operatori potrebbero dover utilizzare barriere o recinti protettivi per prevenire l'esposizione accidentale alle radiazioni laser. Queste misure di sicurezza sono particolarmente importanti in ambienti in cui sono presenti più lavoratori, poiché riducono il rischio che raggi laser vaganti causino danni.

- Formazione: una formazione adeguata è essenziale per gli operatori che gestiscono macchine per la pulizia laser. Devono avere familiarità con il funzionamento della macchina, i protocolli di sicurezza e le procedure di emergenza. Questa formazione riduce il rischio di incidenti e garantisce che il processo di pulizia venga eseguito in modo sicuro ed efficace.

Riepilogo

Ottieni soluzioni di pulizia laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.