Lo spessore massimo di taglio della macchina da taglio laser CO2

Nel mondo della produzione e della produzione complesse, la precisione non è solo una preferenza, è una necessità. Mentre le industrie continuano a cercare tecnologie all’avanguardia per soddisfare le mutevoli esigenze, le macchine per il taglio laser a CO2 sono diventate strumenti indispensabili, offrendo precisione e versatilità senza precedenti. Tra le innumerevoli domande che sorgono nella ricerca della perfezione, una spicca: Qual è lo spessore massimo di taglio che a Macchina per taglio laser CO2 in grado di gestire?

Questa domanda è al centro dell’ottimizzazione delle prestazioni e della funzionalità del tuo sistema di taglio laser CO2. Comprendere lo spessore massimo di taglio è fondamentale per i produttori e i produttori che desiderano lavorare in modo efficiente e preciso materiali di vari spessori. In questa esplorazione completa, diamo uno sguardo approfondito ai fattori che influenzano lo spessore massimo di taglio di una macchina da taglio laser CO2, rivelando l'intricata interazione tra tecnologia, materiali e parametri operativi.

Sommario

Ulteriori informazioni sulla tecnologia di taglio laser CO2

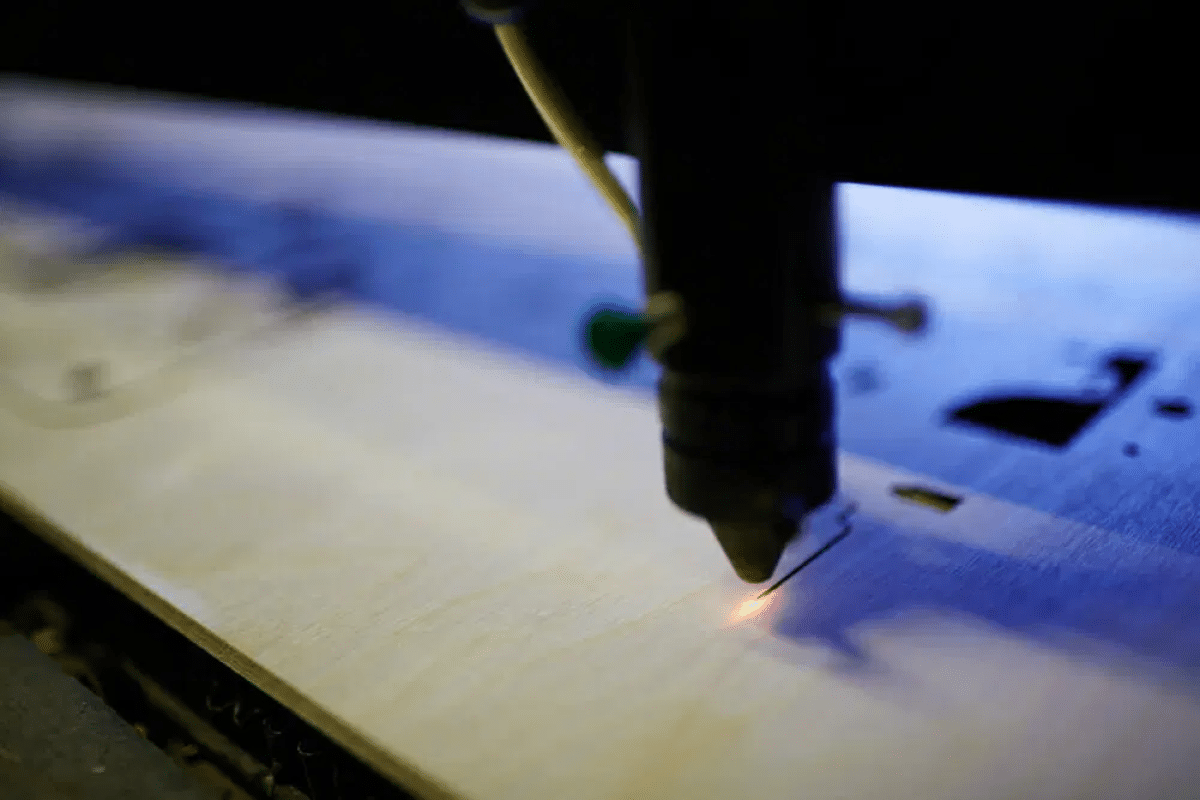

Prima di addentrarsi ulteriormente nei dettagli dello spessore massimo di taglio, è importante comprendere i principi di base della tecnologia laser CO2. Al centro delle macchine da taglio laser CO2 si trova la complessa interazione tra ottica, elettronica e fisica delle alte energie che consente loro di trasformare un raggio di luce in uno strumento di taglio di precisione.

I generatori laser CO2 prendono questo nome perché utilizzano il gas anidride carbonica come mezzo laser per produrre un intenso raggio infrarosso attraverso un processo di emissione stimolata. All'interno del risonatore laser, una corrente elettrica eccita le molecole di anidride carbonica, facendole emettere fotoni, che stimolano un'ulteriore emissione quando colpiscono altre molecole eccitate. Questa cascata di fotoni amplifica l’energia luminosa, producendo un raggio altamente concentrato con una lunghezza d’onda tipicamente intorno ai 10,6 micron.

Il raggio laser emesso passa quindi attraverso una serie di specchi e lenti che lo focalizzano su un piccolo punto del pezzo da lavorare. Questo processo di messa a fuoco aiuta a ottenere un'elevata precisione e una qualità di taglio di qualità. Focalizzando strettamente il raggio laser, le macchine da taglio laser a CO2 possono produrre una densità di potenza incredibilmente elevata nel punto focale, consentendo un rapido riscaldamento e vaporizzazione dei materiali.

Definire lo spessore di taglio massimo

Nel mondo delle macchine da taglio laser CO2, il termine “spessore massimo di taglio” racchiude un parametro chiave che influenza profondamente la portata e la versatilità di questi potenti strumenti. In poche parole, lo spessore di taglio massimo si riferisce al limite superiore dello spessore del materiale che la macchina di taglio laser CO2 può elaborare efficacemente.

Il concetto di spessore massimo di taglio è intrinsecamente correlato alla funzionalità e al design di una specifica macchina per il taglio laser CO2. Macchine diverse possono avere specifiche diverse sullo spessore massimo di taglio in base a una combinazione di fattori tecnici, ognuno dei quali gioca un ruolo chiave nel determinare le capacità di taglio di una macchina. Mentre approfondiamo la complessità dello spessore massimo di taglio, è importante considerare i fattori che influenzano questo parametro critico.

Per gli operatori e i produttori che cercano di ottimizzare i propri processi di taglio laser a CO2, comprendere l’interazione di questi fattori è fondamentale. Non si tratta di una singola variabile, ma di una sinergia di potenza del laser, qualità del raggio, proprietà del materiale e altri fattori influenti che definiscono il limite ultimo dello spessore massimo di taglio per una specifica macchina di taglio laser CO2.

Fattori che influenzano lo spessore massimo di taglio

Nel campo della Macchine taglio laser CO2, lo spessore massimo di taglio è un parametro chiave che determina la versatilità e l'applicabilità della macchina a vari materiali. Per ottenere tagli precisi su substrati più spessi è necessaria una comprensione dettagliata dei numerosi fattori che influiscono sullo spessore massimo di taglio di una macchina da taglio laser CO2. Esaminiamo più a fondo questi fattori per svelare le complessità di questa dimensione critica della tecnologia di taglio laser.

Potenza laser

Il fattore principale che influenza lo spessore massimo di taglio è la potenza del laser. La potenza del generatore laser CO2 è un determinante diretto dell'energia fornita al materiale. Una maggiore potenza del laser produce un raggio più intenso e focalizzato che aiuta a penetrare i materiali più in profondità, consentendo alla macchina di tagliare substrati più spessi. Le macchine da taglio laser CO2 sono disponibili in diversi livelli di potenza, dalle opzioni a bassa potenza adatte per materiali delicati ai sistemi ad alta potenza in grado di lavorare grandi spessori contemporaneamente.

Qualità del raggio

La qualità del raggio laser emesso da una macchina per il taglio laser a CO2 è un altro fattore chiave per determinare lo spessore massimo di taglio. La qualità del raggio include proprietà come la divergenza del raggio, la stabilità della modalità e il profilo spaziale. Il raggio di alta qualità rimane concentrato su distanze maggiori, consentendo tagli più profondi e precisi nei materiali più spessi.

tipo di materiale

Il tipo di materiale da tagliare è il fattore fondamentale per determinare lo spessore massimo di taglio. I generatori laser CO2 dimostrano un'eccezionale versatilità, in grado di lavorare un'ampia gamma di materiali, inclusi metalli, plastica, legno e tessuti. Tuttavia, l'interazione tra il raggio laser e il materiale varia a seconda di fattori quali conduttività termica, riflettività e proprietà di assorbimento. Il metallo, ad esempio, presenta spesso sfide maggiori a causa della sua elevata riflettività, che influisce sullo spessore massimo che può essere effettivamente tagliato.

Gas ausiliario

Il tipo e la pressione del gas di assistenza utilizzato durante il taglio possono influenzare in modo significativo lo spessore massimo di taglio. I gas di assistenza comuni includono ossigeno, azoto e aria, ciascuno dei quali ha un impatto diverso sulla dinamica di taglio. Il gas di assistenza aiuta a rimuovere il materiale fuso dal taglio (taglio) e agisce per prevenire un eccessivo accumulo di calore. La scelta del gas di assistenza e della sua pressione può essere personalizzata in base al materiale specifico da tagliare, influenzando la capacità della macchina di gestire spessori diversi.

Sistema di consegna del raggio

Il sistema di erogazione del raggio è costituito da componenti quali lenti di focalizzazione e teste di taglio, che aiutano a migliorare la precisione e l'efficienza del taglio laser CO2. Un sistema di erogazione del raggio attentamente progettato garantisce che il raggio laser rimanga focalizzato e allineato mentre interagisce con il materiale, ottenendo tagli più profondi e uniformi su diversi spessori. La capacità di messa a fuoco ottimale aiuta a ottenere tagli più profondi e prestazioni di taglio migliorate su un'ampia gamma di spessori. Il design e la qualità del sistema di distribuzione del raggio influiscono direttamente sulla capacità della macchina di mantenere la precisione di taglio in una varietà di applicazioni.

Velocità di taglio

La velocità con cui il laser attraversa il materiale (chiamata velocità di taglio) è un fattore strettamente correlato allo spessore massimo di taglio. Velocità di taglio più lente consentono al materiale di essere esposto al raggio laser più a lungo, consentendo una penetrazione più profonda nei substrati più spessi. Tuttavia, il rapporto tra velocità di taglio e spessore massimo comporta un delicato equilibrio, poiché velocità troppo lente possono causare effetti termici indesiderati e ridurre l’efficienza complessiva. L'ottimizzazione dei parametri della velocità di taglio aiuta a raggiungere l'equilibrio ideale tra profondità di taglio, qualità del bordo e produttività.

Comprendendo e ottimizzando appieno questi fattori, operatori e produttori possono realizzare tutto il potenziale delle macchine da taglio laser CO2 e ottenere tagli precisi ed efficienti su un'ampia gamma di spessori di materiale. La sperimentazione, combinata con una conoscenza approfondita dell’interazione tra queste variabili, è la chiave per superare i limiti dello spessore massimo di taglio e realizzare tutte le capacità della tecnologia laser CO2.

Considerazioni pratiche e applicazioni

Nel campo della produzione e della produzione, lo spessore di taglio massimo che una macchina per il taglio laser a CO2 può gestire ha un impatto significativo sulle applicazioni pratiche in diversi settori. Comprendere le considerazioni pratiche e le applicazioni di una macchina da taglio laser CO2 può aiutarti a ottenere un utilizzo efficace delle sue capacità. Immergiamoci nei vari settori e scenari in cui la tecnologia di taglio laser CO2 gioca un ruolo chiave:

Industria automobilistica

L'industria automobilistica fa molto affidamento sulle macchine da taglio laser CO2 per produrre con precisione parti di automobili. Dal taglio di modelli complessi negli interni automobilistici alla formatura precisa di parti metalliche, i laser CO2 offrono una versatilità senza precedenti. Nella produzione di componenti del telaio, sistemi di scarico e pannelli interni, le macchine per il taglio laser a CO2 eccellono nella lavorazione di una varietà di materiali, tra cui acciaio, alluminio e plastica, per soddisfare rigorosi standard di qualità e prestazioni.

Industria aerospaziale

A differenza dell’industria automobilistica, l’industria aerospaziale utilizza tipicamente materiali più sottili come leghe di alluminio e compositi. Le macchine da taglio laser CO2 hanno una buona qualità e precisione del raggio e possono essere utilizzate per il taglio di precisione di questi materiali nella produzione di componenti aeronautici. Fattori come la qualità del raggio e la velocità di taglio aiutano a garantire i dettagli complessi e le tolleranze strette richieste per le applicazioni aerospaziali.

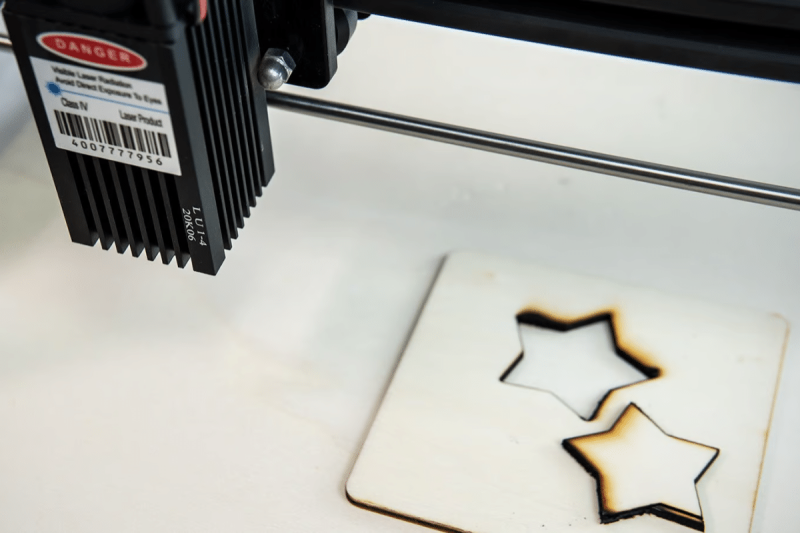

Segnaletica e pubblicità

Il taglio laser CO2 è ampiamente utilizzato nel settore della segnaletica e della pubblicità per produrre progetti complessi e dettagliati. Che si tratti di tagliare lettere e loghi da acrilico, legno o metallo, i laser CO2 offrono precisione e dettagli senza pari. Inoltre, i laser a CO2 possono produrre modelli complessi ed elementi decorativi per segnaletica architettonica, design di interni e materiali promozionali, fornendo alle aziende modi innovativi per coinvolgere i clienti e comunicare l’immagine del proprio marchio.

Produzione di dispositivi medici

Nella produzione di dispositivi medici, vi è una forte esigenza di capacità di microlavorazione. I laser CO2 sono noti per la loro precisione e vengono utilizzati per tagliare materiali sottili per creare componenti medici complessi. Le considerazioni pratiche includono la regolazione fine dei parametri di taglio per ottenere il livello di precisione richiesto senza causare danni termici ai materiali sensibili. La capacità del laser CO2 di tagliare una varietà di materiali per uso medico, inclusi polimeri e leghe, lo rende indispensabile in questo campo.

Elettronica e prodotti di consumo

Le macchine da taglio laser a CO2 sono ampiamente utilizzate nei settori dell'elettronica e dei beni di consumo per produrre una varietà di prodotti, tra cui involucri elettronici, componenti di smartphone ed elettronica di consumo. I laser CO2 forniscono tagli precisi e senza bave con zone minime influenzate dal calore, rendendoli adatti al taglio di materiali delicati come plastica, vetro e ceramica. Inoltre, i laser a CO2 possono produrre componenti e prototipi progettati su misura, consentendo ai produttori di innovare rapidamente e adattarsi alle mutevoli esigenze dei consumatori.

Tessuti e industria tessile

Le macchine da taglio laser CO2 sono ampiamente utilizzate nell'industria tessile e dei tessuti grazie alla loro capacità di tagliare con precisione modelli complessi, ma esiste un equilibrio tra velocità di taglio e precisione che deve essere considerato. Che si tratti di tagliare tessuti delicati o materiali tessili spessi, i produttori devono ottimizzare i parametri di taglio per evitare abrasioni o bruciature garantendo al tempo stesso una produzione efficiente. I laser a CO2 possono lavorare in modo flessibile un’ampia gamma di tessuti, rendendoli adatti a una varietà di applicazioni, dalla moda ai tessili industriali.

Architettura e design degli interni

Nelle applicazioni di architettura e interior design, le macchine da taglio laser CO2 vengono utilizzate per creare elementi progettati su misura per edifici, interni e installazioni decorative. Che si tratti di tagliare modelli complessi in metallo, acrilico o legno, i laser CO2 offrono ad architetti e designer la flessibilità necessaria per realizzare le loro visioni creative con precisione e accuratezza. Dalle facciate architettoniche agli schermi decorativi fino ai mobili personalizzati e agli apparecchi di illuminazione, le macchine per il taglio laser a CO2 consentono ai progettisti di ampliare i confini della creatività e dell'artigianato.

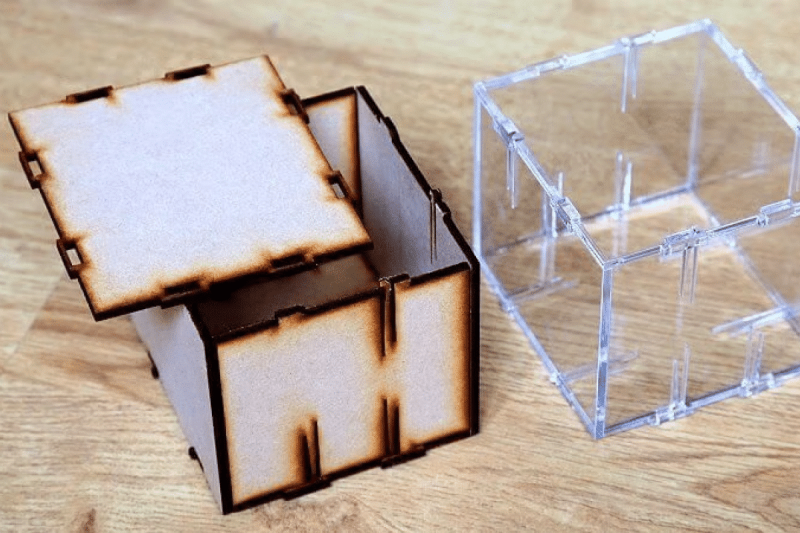

Produzione e prototipazione

Le macchine da taglio laser CO2 sono strumenti preziosi per i produttori che desiderano creare parti e prototipi personalizzati con precisione ed efficienza. Che si tratti di tagliare lamiere, plastica o compositi, i laser CO2 forniscono una soluzione rapida ed economica per produrre parti di alta qualità con geometrie complesse. Inoltre, i laser a CO2 consentono una rapida prototipazione e iterazione, consentendo a progettisti e ingegneri di testare e perfezionare rapidamente i propri progetti prima di passare alla produzione completa.

Le considerazioni pratiche sulle applicazioni delle macchine da taglio laser CO2 vanno ben oltre i limiti teorici. Vari settori utilizzano le capacità di queste macchine per tagliare una varietà di materiali, ciascuno con le sue sfide e requisiti unici. Sia che consentano la precisione nei componenti aerospaziali, la versatilità nella produzione personalizzata o l'adattabilità in campo medico, i laser CO2 continuano a rivoluzionare i processi di produzione. Con l’avanzare della tecnologia, le innovazioni pratiche e le applicazioni pratiche spingeranno ulteriormente i confini di ciò che le macchine per il taglio laser a CO2 possono ottenere, consolidando il loro status di strumento indispensabile nell’industria moderna.

Ottimizza lo spessore massimo di taglio

Poiché i produttori cercano di oltrepassare i limiti Macchine taglio laser CO2, l'ottimizzazione dello spessore massimo di taglio diventa fondamentale. Raggiungere i massimi livelli di prestazioni ed efficienza richiede un approccio strategico che comprenda una varietà di fattori, dalla configurazione della macchina ai parametri laser e alle condizioni di taglio. Successivamente, approfondiremo strategie e considerazioni per ottimizzare lo spessore massimo di taglio, consentendo agli utenti di sfruttare tutto il potenziale della tecnologia di taglio laser CO2.

Scegli la giusta configurazione della macchina

Il primo passo per ottimizzare lo spessore massimo di taglio è scegliere la giusta configurazione della macchina. Le macchine da taglio laser CO2 sono disponibili in una varietà di modelli con diversi livelli di potenza, qualità del raggio e capacità di taglio. Considera i requisiti specifici della tua applicazione, come lo spessore e il tipo di materiale che desideri tagliare, e scegli una macchina che soddisfi tali esigenze. Le macchine più potenti sono generalmente in grado di tagliare materiali più spessi, mentre le macchine con sistemi di distribuzione del raggio e ottiche avanzati possono aumentare la precisione e l'efficienza del taglio.

Ottimizza i parametri laser

- Potenza laser: la potenza laser è la pietra angolare per determinare lo spessore massimo di taglio, ma è necessario trovare il giusto equilibrio tra potenza laser e spessore di taglio. Una potenza troppo bassa può provocare tagli incompleti, mentre una potenza eccessiva può provocare effetti termici indesiderati. Valutare regolarmente il materiale da lavorare e regolare di conseguenza la potenza del laser per ottimizzare la profondità di taglio.

- Qualità del raggio: la qualità del raggio laser influisce direttamente sulle prestazioni di taglio. La regolazione fine della qualità del raggio implica la riduzione al minimo della divergenza del raggio, la garanzia della stabilità della modalità e l'ottimizzazione dei profili spaziali. Il raggio di alta qualità migliora la messa a fuoco e consente una penetrazione più profonda in materiali di vario spessore.

Ottimizza le condizioni di taglio

- Velocità di taglio: la velocità con cui il laser viaggia attraverso il materiale (chiamata velocità di taglio) è un parametro critico. Regolare la velocità di taglio per ottimizzare in base allo spessore del materiale. Velocità più basse sono efficaci per tagliare più in profondità materiali più spessi, mentre velocità più elevate mantengono l'efficienza quando si lavora con substrati più sottili.

- Gas ausiliario: la selezione e l'applicazione del gas ausiliario influiscono in modo significativo sull'efficienza di taglio. Per i materiali più spessi, l'utilizzo di gas come ossigeno o azoto alla pressione appropriata può aiutare a rimuovere il materiale fuso e migliorare il processo di taglio. Tuttavia, la pressione dell'aria deve essere bilanciata per evitare eccessive turbolenze o effetti termici.

Considerazioni sui materiali

- Tipo di materiale: materiali diversi hanno proprietà uniche che influiscono sul metodo di taglio migliore. Ad esempio, i metalli potrebbero richiedere una potenza laser maggiore, mentre i materiali non metallici potrebbero richiedere modifiche ai parametri di taglio per evitare risultati scadenti. Le impostazioni devono essere controllate e regolate regolarmente in base al materiale in lavorazione.

- Densità del materiale: i materiali più densi presentano sfide particolari. Per ottimizzare lo spessore di taglio in questi materiali, prendere in considerazione l'utilizzo di una potenza laser maggiore, la regolazione dei parametri del gas di assistenza o l'implementazione di passaggi multipli per ottenere la profondità di taglio desiderata.

Funzionalità avanzate e innovazione

Esplora le capacità avanzate e le innovazioni della tecnologia di taglio laser CO2. Alcune macchine sono dotate di sistemi di controllo adattivo in grado di regolare automaticamente i parametri di taglio in tempo reale in base alle caratteristiche del materiale. Inoltre, la testa di taglio multifunzionale offre versatilità, consentendo agli utenti di passare da una configurazione all'altra per risultati ottimali in una varietà di spessori.

Manutenzione e calibrazione regolari

Il mantenimento delle prestazioni ottimali della tua macchina da taglio laser CO2 richiede una manutenzione e una calibrazione regolari. Assicurarsi che tutti i componenti, comprese le lenti di messa a fuoco e gli specchi, siano puliti e in buone condizioni. I controlli regolari della calibrazione aiutano a mantenere la precisione e la coerenza delle prestazioni di taglio.

Monitoraggio continuo e miglioramento iterativo

Il monitoraggio continuo del processo di taglio e dei risultati consente miglioramenti iterativi. Analizzare regolarmente la qualità del taglio, la finitura dei bordi e l'efficienza complessiva. Sulla base di questa analisi, i parametri vengono gradualmente adeguati, cercando sempre di raggiungere un buon equilibrio tra precisione e produttività.

L'ottimizzazione dello spessore massimo di taglio di una macchina da taglio laser CO2 richiede un approccio completo che consideri la configurazione della macchina, i parametri del laser, le condizioni di taglio, la tecnologia avanzata e i sistemi di controllo adattivo. Mettendo a punto questi fattori e provando diverse impostazioni e strategie, i produttori possono liberare tutto il potenziale delle loro macchine da taglio laser CO2, spingendo i limiti di ciò che è possibile in termini di spessore di taglio e precisione.

Riassumere

Lo spessore di taglio massimo che una macchina di taglio laser CO2 può gestire è influenzato da una moltitudine di fattori, ognuno dei quali gioca un ruolo cruciale nel determinare le capacità di taglio. Dalla potenza del laser e dalla qualità del raggio al tipo di materiale e alle condizioni di taglio, questi fattori interagiscono in modi complessi per definire i limiti superiori dello spessore di taglio.

La tecnologia di taglio laser CO2 offre precisione e versatilità senza pari, consentendo la lavorazione efficiente di un'ampia gamma di materiali di vari spessori. Il laser ad alta potenza, combinato con sistemi avanzati di erogazione del raggio e parametri di taglio ottimizzati, consente a produttori e fabbricanti di ottenere tagli precisi con scarti minimi e massima efficienza.

Tuttavia, il raggiungimento dello spessore di taglio ottimale richiede un approccio strategico che implica la selezione della giusta configurazione della macchina, la regolazione fine dei parametri del laser, l’ottimizzazione delle condizioni di taglio e la considerazione delle caratteristiche del materiale. Il monitoraggio continuo, la manutenzione e il miglioramento iterativo garantiscono ulteriormente prestazioni di taglio costanti e affidabili.

Con il continuo progresso della tecnologia e l’emergere di innovazioni, il potenziale delle macchine da taglio laser CO2 per gestire materiali più spessi e ampliare i confini del taglio di precisione continuerà a crescere. Comprendendo e ottimizzando i fattori relativi allo spessore massimo di taglio, i produttori possono sbloccare nuove possibilità e raggiungere livelli senza precedenti di precisione ed efficienza nelle loro operazioni di taglio.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser