Garanzia

0

Anni

Ordini

0

+

Modelli

0

+

Macchina per il taglio laser in ottone

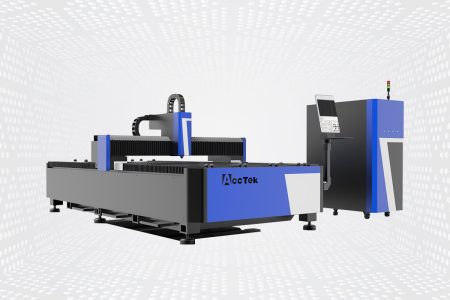

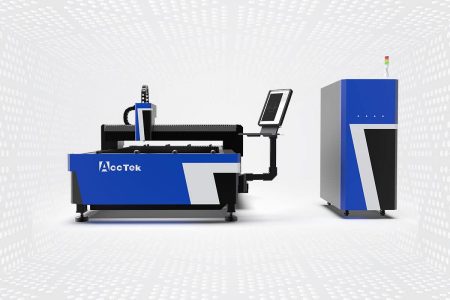

La macchina per il taglio laser in ottone è un tipo speciale di attrezzatura per il taglio laser progettata per tagliare il materiale in ottone in modo preciso ed efficiente. Le macchine sono appositamente dotate di caratteristiche e funzioni su misura per le proprietà uniche dell'ottone, tra cui la sua riflettività, conducibilità termica e requisiti di taglio specifici. Le macchine per il taglio laser in ottone utilizzano solitamente un generatore laser in fibra come fonte di alimentazione. I generatori laser a fibra forniscono elevata potenza, eccellente qualità del raggio ed efficienza energetica, rendendoli ideali per il taglio di materiali metallici come l'ottone.

La macchina per il taglio laser in ottone ha una varietà di opzioni di alimentazione per adattarsi a materiali in ottone di diversi spessori. La potenza del generatore laser determina la velocità di taglio e lo spessore massimo di ottone che può essere efficacemente tagliato. Livelli di potenza più elevati consentono velocità di taglio più elevate e la capacità di tagliare materiali in ottone più spessi. Inoltre, nella macchina sono inclusi sistemi ottici e di erogazione del raggio avanzati, che possono focalizzare con precisione e fornire il raggio laser al punto di taglio. L'ottica di alta qualità garantisce risultati di taglio accurati e coerenti.

Vantaggi della tagliatrice laser in ottone

Alta precisione e accuratezza

Alta precisione e accuratezza

Il taglio laser offre un'eccezionale precisione e accuratezza, consentendo di eseguire tagli complessi su materiale in ottone. Il raggio laser focalizzato consente larghezze di taglio strette, con conseguenti bordi precisi e puliti senza ulteriore finitura o post-elaborazione. Questo livello di precisione è particolarmente prezioso per le applicazioni che richiedono finiture di alta qualità e tolleranze ristrette.

Versatilità

Versatilità

Il taglio laser è un processo versatile che può adattarsi a una varietà di design e forme. Che si tratti di tagli dritti, curve, fori o motivi intricati, il taglio laser può gestirli con facilità. Questa flessibilità lo rende adatto a una varietà di applicazioni, tra cui la creazione di gioielli, componenti architettonici, componenti industriali e altro ancora.

Processo senza contatto

Processo senza contatto

Il taglio laser è un processo senza contatto, il che significa che non c'è contatto fisico tra l'utensile da taglio e il materiale in ottone. Ciò elimina il rischio di usura degli utensili, riduce i costi di manutenzione e garantisce una qualità di taglio costante nel tempo. Inoltre, la natura senza contatto del taglio laser riduce al minimo il rischio di contaminazione o danneggiamento del materiale.

Minimo spreco di materiale

Minimo spreco di materiale

Il taglio laser è un processo altamente preciso che riduce al minimo lo spreco di materiale rispetto ai metodi di taglio tradizionali. La stretta larghezza del taglio del raggio laser ottimizza l'utilizzo del materiale e riduce il costo del materiale. Inoltre, la precisione del taglio laser consente l'efficiente nesting delle parti, massimizzando il numero di componenti che possono essere prodotti da un singolo foglio di ottone.

Taglio pulito e senza sbavature

Taglio pulito e senza sbavature

Il taglio laser produce tagli netti nell'ottone senza ulteriori fasi di post-elaborazione o finitura. Il raggio laser focalizzato scioglie e vaporizza il materiale, lasciando bordi di taglio lisci e di alta qualità senza sbavature o spigoli vivi. Ciò elimina o riduce la necessità di sbavatura manuale o rifinitura del bordo, risparmiando tempo e fatica durante la produzione.

Zona minima interessata dal calore

Zona minima interessata dal calore

Il taglio laser crea una stretta zona termicamente alterata (ZTA) nel materiale in ottone. Il calore concentrato del raggio laser fonde e vaporizza rapidamente l'ottone, riducendo al minimo la distorsione termica o il danneggiamento dei materiali circostanti. Ciò riduce la possibilità di deformazione del materiale, deformazione o modifiche delle proprietà meccaniche dell'ottone.

Alta velocità e alta produttività

Alta velocità e alta produttività

Il taglio laser è un metodo di taglio efficiente in grado di tagliare il materiale in ottone in modo rapido e preciso, aumentando la produttività e riducendo i tempi di produzione. La natura automatizzata del taglio laser consente una rapida configurazione del lavoro e transizioni senza soluzione di continuità tra le diverse modalità di taglio, ottimizzando il flusso di lavoro e massimizzando la produttività.

Flessibilità e personalizzazione

Flessibilità e personalizzazione

Il taglio laser offre una grande flessibilità di progettazione, consentendo la creazione di motivi intricati, dettagli raffinati e geometrie complesse in ottone. La natura controllata dal software del taglio laser consente una facile modifica del progetto e una rapida prototipazione, facilitando la personalizzazione e l'adattamento a requisiti specifici del progetto.

Domande frequenti Domande

Il prezzo di una macchina per il taglio laser in ottone può variare ampiamente in base a una serie di fattori tra cui marca, modello, specifiche e funzionalità aggiuntive. Le macchine per il taglio laser sono disponibili in una varietà di dimensioni e livelli di potenza per soddisfare le diverse esigenze di produzione. Inoltre, le condizioni di mercato e la posizione geografica possono influire sui prezzi.

In genere, una taglierina laser entry-level adatta al taglio dell'ottone costa circa $15.000. Queste macchine hanno in genere livelli di potenza inferiori e aree di taglio più piccole e possono avere limitazioni nello spessore e nella velocità di taglio, rendendole adatte per uso personale o su piccola scala. I prezzi per le macchine da taglio laser di livello industriale progettate per applicazioni professionali e commerciali vanno da $50.000 a centinaia di migliaia di dollari. I prezzi aumentano con livelli di potenza più elevati, aree di taglio più ampie, maggiore precisione e funzionalità aggiuntive come sistemi di carico e scarico automatici, accessori rotanti o sistemi di controllo avanzati. Le taglierine laser di livello industriale possono gestire materiali in ottone più spessi e ottenere una maggiore produttività.

È importante notare che le fasce di prezzo di cui sopra sono approssimative e possono variare notevolmente a seconda di fattori quali regione, fornitore, qualità della macchina, accessori aggiuntivi e assistenza post-vendita. Inoltre, il prezzo di un laser cutter in ottone è solo un aspetto da considerare quando si prende una decisione di acquisto. Devono essere considerati anche i costi di manutenzione, le spese operative correnti (come alimentazione e ausiliari) e possibilmente futuri aggiornamenti o parti di ricambio. Se desideri ottenere un prezzo accurato e aggiornato per una particolare macchina per il taglio laser in ottone, puoi farlo Contattaci. I nostri ingegneri forniranno un preventivo dettagliato in base alle tue esigenze specifiche e alle opzioni di personalizzazione.

I generatori laser a fibra sono il tipo di generatore laser più comunemente utilizzato per il taglio dell'ottone. I generatori laser a fibra sono generatori laser a stato solido che utilizzano fibre ottiche per amplificare il raggio laser. La loro elevata efficienza e la capacità di fornire un'eccellente qualità del raggio li rendono adatti per applicazioni di taglio di metalli di precisione e ad alta velocità, compreso l'ottone.

I generatori laser a fibra operano nello spettro infrarosso, tipicamente a lunghezze d'onda comprese tra 1000 e 1100 nanometri (nm). L'ottone, essendo un materiale altamente emissivo, assorbe bene a queste lunghezze d'onda, consentendo un assorbimento efficiente dell'energia laser e un taglio efficace.

I generatori laser a fibra offrono diversi vantaggi per il taglio dell'ottone:

- Alta potenza: il generatore laser in fibra ha una varietà di livelli di potenza, che possono tagliare efficacemente materiali in ottone di vari spessori. I generatori laser ad alta potenza consentono velocità di taglio più elevate e una maggiore produttività.

- Qualità del raggio: i generatori laser a fibra producono raggi laser di alta qualità con piccole dimensioni del punto focale. Ciò si traduce in una distribuzione dell'energia concentrata che si traduce in tagli precisi e netti con una zona minima interessata dal calore e una ridotta formazione di bave.

- Affidabilità e manutenzione: i generatori laser a fibra hanno un design a stato solido che è più affidabile e richiede meno manutenzione rispetto ad altri tipi di generatori laser. Durano più a lungo e possono sopportare il funzionamento continuo in ambienti industriali.

- Efficienza: i trasmettitori laser a fibra sono molto efficienti, convertendo una percentuale maggiore di energia elettrica in energia laser. Questa efficienza di conversione energetica contribuisce a risparmiare sui costi in termini di consumo energetico e spese operative.

L'ottone è più difficile da tagliare con un laser rispetto all'acciaio a causa di diversi fattori legati alla sua composizione e proprietà:

- Conducibilità termica: l'ottone ha una conduttività termica superiore rispetto all'acciaio. Quando il raggio laser interagisce con il materiale in ottone, il calore generato nel processo viene rapidamente allontanato dalla zona di taglio, rendendo più difficile mantenere le aree calde localizzate necessarie per un taglio efficiente. Ciò si traduce in velocità di taglio più lente e una maggiore tendenza del calore a diffondersi in tutto il materiale, il che può portare a un aumento della zona interessata dal calore e influire negativamente sulla qualità del taglio.

- Riflettività: l'ottone ha una riflettività relativamente elevata per determinate lunghezze d'onda laser, comprese quelle comunemente utilizzate nel taglio laser, come i generatori laser CO2. L'elevata riflettività dell'ottone fa sì che una parte significativa dell'energia laser venga riflessa dalla superficie del materiale anziché essere assorbita per il taglio. Questa riflessione riduce l'efficienza e l'efficacia del processo di taglio e può richiedere livelli di potenza laser più elevati per ottenere tagli simili all'acciaio.

- Sensibilità all'ossidazione: l'ottone è una lega di rame e zinco ed è più suscettibile all'ossidazione rispetto all'acciaio. Durante il taglio laser, le alte temperature possono causare la formazione di uno strato di ossido sulla superficie tagliata, con conseguente scolorimento e potenziali problemi di qualità. È necessario prestare attenzione a controllare adeguatamente i parametri di taglio, come la selezione e la portata del gas di assistenza, per ridurre al minimo l'ossidazione e ottenere un taglio pulito dell'ottone. Inoltre, potrebbero essere necessarie ulteriori fasi di post-elaborazione per rimuovere o ridurre al minimo gli effetti di ossidazione.

- Durezza del materiale: l'ottone è generalmente più morbido e meno duro dell'acciaio, il che può influire sul processo di taglio. Mentre questa proprietà può rendere l'ottone più facile da lavorare in alcuni casi, può anche presentare problemi durante il taglio laser. I materiali più morbidi si deformano più facilmente sotto le forze applicate durante il taglio laser, che possono causare sbavature, bordi ruvidi o tagli imprecisi. È necessaria un'attenzione particolare ai parametri di taglio, agli utensili e agli accessori per garantire tagli puliti e precisi dell'ottone.

- Costo del materiale: l'ottone è una lega di rame e zinco, la cui composizione può variare. La composizione specifica del materiale in ottone da tagliare influisce sulla sua lavorabilità e risposta al taglio laser. Le variazioni nella composizione dell'ottone influenzano fattori come la riflettività, la conducibilità termica e il comportamento del materiale in condizioni di taglio laser. Le variazioni nella composizione del materiale possono influire sul comportamento di taglio e potrebbero essere necessarie regolazioni specifiche dei parametri di taglio laser per ottenere risultati ottimali.

Sì, quando si taglia l'ottone con un laser, la maggiore potenza del laser si tradurrà generalmente in velocità di taglio più elevate. La potenza del laser influisce direttamente sulla quantità di energia fornita al materiale, che a sua volta influisce sulla velocità con cui il materiale viene riscaldato e fuso durante il processo di taglio. Aumentando la potenza del laser, più energia viene assorbita dal materiale in ottone, con conseguente maggiore velocità di rimozione del materiale. Ciò consente velocità di taglio più elevate e una maggiore produttività. Tuttavia, la potenza del laser deve essere bilanciata con altri parametri di taglio (messa a fuoco laser e flusso di gas di assistenza) per garantire una qualità di taglio ottimale ed evitare potenziali problemi come il surriscaldamento o la deformazione del materiale.

Va notato, tuttavia, che la relazione tra potenza del laser e velocità di taglio non è lineare. Per ogni specifico materiale e spessore di ottone, esiste una gamma ottimale di potenza del laser oltre la quale l'aumento della potenza potrebbe non migliorare in modo significativo la velocità o la qualità del taglio. L'utilizzo di una potenza laser troppo elevata può comportare un aumento dell'apporto di calore, una potenziale deformazione del materiale, una maggiore ossidazione e una ridotta precisione di taglio.

Mentre una maggiore potenza del laser può facilitare velocità di taglio più elevate, è anche importante considerare altri fattori come lo spessore del materiale in ottone, la qualità di taglio desiderata e i limiti del sistema di taglio laser. Fattori come la conduttività termica, la riflettività e la suscettibilità all'ossidazione dell'ottone dovrebbero essere considerati anche quando si determina la potenza del laser appropriata per un taglio efficiente e di alta qualità. Effettuare tagli di prova e regolare con precisione la potenza del laser e altri parametri può aiutare a raggiungere il miglior equilibrio tra velocità di taglio e qualità quando si lavora con l'ottone.

Ci sono diversi problemi comuni che possono sorgere durante il taglio laser dell'ottone. Ecco alcuni problemi che possono sorgere:

- Fusione: l'ottone ha un punto di fusione basso rispetto ad altri metalli, quindi si scioglie facilmente durante il taglio laser. Il calore del laser può far sciogliere il materiale invece di tagliarlo in modo netto, con conseguenti tagli meno precisi e bordi frastagliati.

- Ossidazione e scolorimento: l'ottone contiene rame, che si ossida facilmente. L'ottone forma facilmente uno strato di ossido se esposto all'aria o alle alte temperature. Questo strato di ossido riduce l'assorbimento dell'energia laser e influisce sul processo di taglio, con conseguenti tagli più lenti o incompleti. Lo strato di ossido deve essere rimosso o alleggerito prima o durante il taglio laser per ottenere risultati soddisfacenti.

- Deformazione del materiale: l'ottone è un buon conduttore di calore e il taglio laser genera un calore intenso. Questo calore può causare la deformazione termica del materiale, che può portare a deformazioni, piegature o altre forme di deformazione. La riduzione al minimo della deformazione del materiale richiede un attento controllo dei parametri del laser, tra cui potenza, velocità e flusso di gas di assistenza, nonché un corretto fissaggio e supporto del pezzo in lavorazione.

- Emissione del materiale: l'ottone ha un'elevata riflettività alla luce laser, specialmente nello spettro visibile e nel vicino infrarosso. Ciò significa che una parte significativa del raggio laser viene riflessa dalla superficie in ottone anziché essere assorbita, con conseguente taglio meno efficiente. Inoltre, il raggio laser potrebbe divergere durante il taglio dell'ottone, determinando un taglio più ampio del previsto. Potrebbe essere necessario regolare la potenza e la frequenza del laser o utilizzare ottiche specializzate per ottimizzare il processo di taglio.

- Formazione di bave: la formazione di bave si riferisce a bordi rialzati indesiderati o rugosità che possono apparire lungo un bordo di taglio. Nell'ottone tagliato al laser, la presenza di bave è relativamente comune. Le sbavature possono essere causate da fattori quali scarsa messa a fuoco, taglio troppo veloce o formazione di materiale fuso lungo il taglio. Per ridurre al minimo la formazione di bave, l'ottimizzazione dei parametri del laser, la selezione del gas e il corretto design degli ugelli sono fondamentali.

- Formazione di scorie e scorie: durante il taglio laser, il metallo fuso può accumularsi lungo il bordo di taglio, il che può portare alla formazione di scorie o scorie. La scoria è un residuo solidificato che si attacca ai bordi tagliati e influisce sulla finitura desiderata. La scoria è il metallo fuso che si solidifica sul fondo del pezzo. Questi sottoprodotti possono influire sulla qualità del taglio e possono richiedere una pulizia aggiuntiva o operazioni secondarie.

- Limiti di spessore del materiale: il taglio laser in ottone può avere limiti di spessore. La potenza e la messa a fuoco del laser possono determinare lo spessore massimo dell'ottone che può essere efficacemente tagliato. Fogli di ottone più spessi possono richiedere più tagli o trovare metodi di taglio alternativi.

- Messa a fuoco e allineamento: ottenere una messa a fuoco e un allineamento adeguati del raggio laser facilita il taglio preciso. Qualsiasi disallineamento o messa a fuoco errata può provocare tagli irregolari o meno precisi, compromettendo la qualità complessiva del pezzo finito.

- Zona termicamente alterata (HAZ): l'intenso calore generato dal raggio laser crea una zona termicamente alterata attorno al bordo tagliato in ottone. I cambiamenti termici sperimentati da questa regione possono influenzare le proprietà del materiale come la durezza e la duttilità. In alcuni casi, la zona interessata dal calore può diventare più fragile, il che può diventare un problema se il componente in ottone è sollecitato meccanicamente.

- Conduttività termica: l'ottone ha un'elevata conducibilità termica, il che significa che dissipa rapidamente il calore. Sebbene ciò possa essere vantaggioso per alcune applicazioni, può anche creare problemi durante il taglio laser. Un'elevata conduttività termica può provocare un'eccessiva dissipazione del calore, con conseguenti tagli più lenti o meno precisi.

- Ottimizzazione della potenza e della velocità del laser: trovare il giusto equilibrio tra potenza del laser e velocità di taglio è fondamentale per ottenere tagli dell'ottone puliti e precisi. Se la potenza del laser è troppo elevata o la velocità di taglio è troppo lenta, potrebbero verificarsi fusioni o bruciature eccessive, con conseguente scarsa qualità del taglio e potenziale deformazione del materiale. Al contrario, una potenza laser insufficiente o un'elevata velocità di taglio possono causare un taglio incompleto.

Ci sono diversi elementi chiave da considerare e ottimizzare per il successo del taglio laser dell'ottone. I seguenti sono fattori importanti che contribuiscono a un esito positivo:

- Parametri del laser: la potenza del laser e parametri come la durata dell'impulso, la frequenza e il modello del raggio devono essere ottimizzati per il taglio dell'ottone. A causa della sua elevata conduttività termica e riflettività, l'ottone richiede in genere una potenza laser maggiore rispetto ad altri materiali. Trovare il giusto equilibrio tra potenza e velocità di taglio aiuta a ottenere un taglio pulito ed efficiente.

- Messa a fuoco e qualità del raggio: una corretta messa a fuoco del raggio laser contribuisce a tagli accurati e uniformi. Il raggio laser deve essere ben focalizzato sulla superficie di taglio per garantire la massima concentrazione di energia e un'efficiente rimozione del materiale. Per l'ottone, potrebbe essere necessario progettare ottiche specializzate per ridurre al minimo i riflessi e ottimizzare l'assorbimento di energia. Queste ottiche possono aiutare ad alleviare le sfide poste dall'elevata riflettività dell'ottone e garantire un taglio efficiente e preciso.

- Selezione del gas di assistenza: i gas di assistenza vengono utilizzati durante il taglio laser per rimuovere il materiale fuso e prevenire l'ossidazione. Per l'ottone, un gas inerte come l'azoto o l'argon viene solitamente utilizzato come gas ausiliario. Questi gas aiutano a creare un ambiente protettivo, riducono l'ossidazione e migliorano il processo di taglio. La scelta del gas di assistenza e della sua portata dovrebbe essere ottimizzata per ottenere i migliori risultati per lo specifico materiale in ottone da tagliare.

- Preparazione del materiale: l'ottone deve essere adeguatamente preparato prima del taglio laser per garantire i migliori risultati. Ciò può includere la pulizia della superficie per rimuovere la contaminazione, l'applicazione di un rivestimento antiriflesso per ridurre al minimo i riflessi e garantire che il materiale sia posizionato e supportato in modo sicuro durante il taglio per ridurre al minimo la deformazione o il disallineamento. Tecniche di pulizia superficiale come lo sgrassaggio e la passivazione superficiale possono essere impiegate per migliorare la qualità del taglio e prevenire problemi causati da impurità superficiali.

- Manutenzione e calibrazione della macchina: la manutenzione e la calibrazione regolari della tua macchina per il taglio laser contribuiscono a un taglio dell'ottone uniforme e di successo. Ciò include la pulizia delle ottiche, il controllo e la regolazione dell'allineamento del raggio, la garanzia del corretto funzionamento dei sistemi di flusso d'aria e il monitoraggio delle prestazioni complessive della macchina.

- Post-taglio: dopo il processo di taglio laser, potrebbe essere necessario il post-taglio per rimuovere eventuali sbavature, spigoli vivi o imperfezioni della superficie. Ciò può comportare tecniche come la sbavatura, la molatura o la lucidatura per ottenere la finitura e la qualità desiderate sul bordo tagliato.

- Fissaggi e supporti del pezzo: una tenuta e un supporto adeguati contribuiranno a mantenere stabile il pezzo durante il taglio laser. A causa delle alte temperature coinvolte nel taglio laser, l'ottone può espandersi termicamente e deformarsi, quindi è importante tenere il materiale saldamente in posizione per evitare distorsioni o disallineamenti durante il processo di taglio. L'uso di maschere, maschere o dispositivi adeguati può aiutare a garantire che il pezzo rimanga stabile e posizionato correttamente.

- Percorso di taglio e considerazioni sulla progettazione: pianificare attentamente i percorsi di taglio per ottimizzare l'efficienza e ridurre al minimo i movimenti non necessari. Prendi in considerazione fattori come l'annidamento delle parti, evitando eccessivi cambi di direzione e riducendo al minimo le distanze di viaggio per ridurre i tempi di taglio e ottimizzare l'utilizzo del materiale.

No, una velocità di taglio inferiore non facilita necessariamente il taglio dell'ottone. In una taglierina laser, la velocità alla quale il laser si sposta lungo il percorso di taglio influisce sul processo di taglio e sulla qualità del taglio. Tuttavia, è importante notare che la velocità di taglio ottimale per l'ottone può variare a seconda di fattori quali lo spessore del materiale, la potenza del laser e i requisiti specifici dell'applicazione. Mentre le velocità di taglio più lente sono a volte vantaggiose per alcuni materiali, come i metalli più spessi, quando si tratta di tagliare l'ottone, velocità più basse non rendono necessariamente il processo più semplice. Infatti, il taglio dell'ottone a velocità molto basse presenta diverse sfide e potenziali problemi:

- Aumento della zona interessata dal calore (ZTA): la zona interessata dal calore è l'area intorno al taglio interessata dal calore del laser. Quando si taglia l'ottone a velocità inferiori, un'esposizione prolungata al laser può portare a un'espansione della ZTA. Ciò si traduce in una maggiore diffusione termica, stress termico e potenziale deformazione o deformazione del materiale.

- Fusione eccessiva: il taglio dell'ottone a una velocità troppo lenta può causare il governo del materiale. Invece di tagliare in modo netto l'ottone, il laser farà sciogliere il materiale e creerà un taglio più ampio. Ciò può portare a tagli imprecisi, qualità di taglio ridotta e potenziali problemi con la precisione dimensionale.

- Aumento dell'ossidazione: quando l'ottone è esposto all'aria o ad alte temperature, può facilmente formarsi uno strato di ossido. Il taglio dell'ottone a velocità inferiori comporta un'esposizione prolungata al laser, aumentando il potenziale di ossidazione. Gli strati di ossido possono influire negativamente sul processo di taglio riducendo l'assorbimento di energia del laser, con conseguenti tagli incompleti o più lenti.

- Aumento del tempo di taglio: velocità di taglio più lente si traducono naturalmente in tempi di taglio più lunghi. Questo può essere uno svantaggio quando è richiesta un'elevata produttività. Se l'efficienza è una priorità assoluta, diventa fondamentale trovare l'equilibrio ottimale tra velocità di taglio e qualità.

- Accumulo di calore: l'ottone ha un'elevata conducibilità termica, il che significa che dissipa rapidamente il calore. Quando si taglia a velocità inferiori, il calore generato dal laser può accumularsi nel materiale. Un eccessivo accumulo di calore può portare a effetti indesiderati come fusione localizzata, strati di rifusione o formazione di bave, soprattutto se la potenza del laser non è regolata correttamente.

Durante il taglio laser dell'ottone, la scelta del gas di assistenza gioca un ruolo fondamentale per ottenere i migliori risultati di taglio. Il gas di assistenza aiuta a soffiare via il metallo fuso e i detriti dalla zona di taglio, offrendo vantaggi come una migliore qualità di taglio, una minore ossidazione e un'efficienza complessiva del processo. I due gas ausiliari più comunemente utilizzati per il taglio laser dell'ottone sono l'azoto e l'aria compressa. Ecco i dettagli per ogni opzione:

- Azoto (N2): poiché l'azoto è un gas inerte, è una scelta comune per il taglio laser dell'ottone. L'azoto viene solitamente fornito in forma gassosa da una fonte dedicata o da un generatore di azoto. Presenta i seguenti vantaggi:

- Ossidazione ridotta: l'azoto crea un'atmosfera inerte attorno all'area di taglio, contribuendo a ridurre al minimo l'ossidazione dell'ottone. Questo è particolarmente importante perché l'ottone forma facilmente uno strato di ossido se esposto all'aria o alle alte temperature. Riducendo l'ossidazione, la qualità del bordo di taglio viene migliorata e si riduce la necessità di pulizia post-taglio o rimozione dell'ossido.

- Migliore qualità di taglio: l'azoto aiuta a mantenere un processo di taglio stabile prevenendo le reazioni con il materiale fuso, con conseguenti tagli più puliti e uniformi. Aiuta a prevenire l'eccessiva formazione di bave, l'adesione di materiale fuso e altri problemi che possono derivare dall'ossidazione o dall'interazione con l'ossigeno.

- Controllo avanzato del processo: l'azoto ha caratteristiche coerenti e prevedibili, facilitando il controllo del processo di taglio. Consente una regolazione precisa del flusso e della pressione del gas di assistenza per ottimizzare le prestazioni di taglio.

- Aumento della velocità di taglio: grazie all'elevata conduttività termica dell'azoto, può aumentare la velocità di taglio dell'ottone. Assorbe e dissipa il calore in modo efficiente, consentendo una rimozione più rapida del materiale e maggiori velocità di lavorazione.

- Compatibilità con le superfici riflettenti: l'ottone ha una riflettività relativamente alta e l'azoto è meno influenzato dalla riflessione rispetto ad altri gas come l'ossigeno o l'aria compressa. Ciò rende l'azoto una scelta adatta per il taglio laser di materiali riflettenti come l'ottone.

- Aria compressa: l'aria compressa può essere utilizzata anche come gas di assistenza durante il taglio dell'ottone. Sebbene non sia comunemente usato come l'azoto, in alcune situazioni può essere un'opzione più facilmente disponibile ed economica. Perché l'aria compressa è facilmente disponibile nella maggior parte degli ambienti di produzione, a condizione che sia adeguatamente filtrata e asciugata per rimuovere contaminanti e umidità. Ecco alcune considerazioni:

- Aumento del rischio di ossidazione: l'aria compressa contiene ossigeno, che può portare a una maggiore ossidazione dell'ottone durante il taglio. Ciò può portare alla formazione di uno strato di ossido sui bordi tagliati, che richiede ulteriori fasi di pulizia post-taglio o rimozione dell'ossido.

- Qualità di taglio ridotta: l'aria compressa può causare una leggera diminuzione della qualità di taglio rispetto all'azoto. La presenza di ossigeno nell'aria compressa si tradurrà in una superficie di taglio leggermente più ruvida, una maggiore formazione di bave e una maggiore possibilità di strati di rifusione.

- Per materiali più spessi: l'aria compressa può essere migliore per materiali in ottone più spessi in cui l'ossidazione è un problema minore. L'aumento del contenuto di ossigeno può favorire la combustione del materiale fuso, favorendo una migliore rimozione dei detriti durante il taglio.

Ottieni soluzioni laser

Possiamo personalizzare il design in base alle vostre esigenze. Devi solo comunicarci le tue esigenze e i nostri ingegneri ti forniranno soluzioni chiavi in mano nel più breve tempo possibile. I prezzi delle nostre apparecchiature laser sono molto competitivi, contattaci per un preventivo gratuito. Se hai bisogno di altri servizi relativi alle apparecchiature laser, puoi anche contattarci.