Introduzione alla tecnologia laser

Comprendere la macchina per marcatura laser

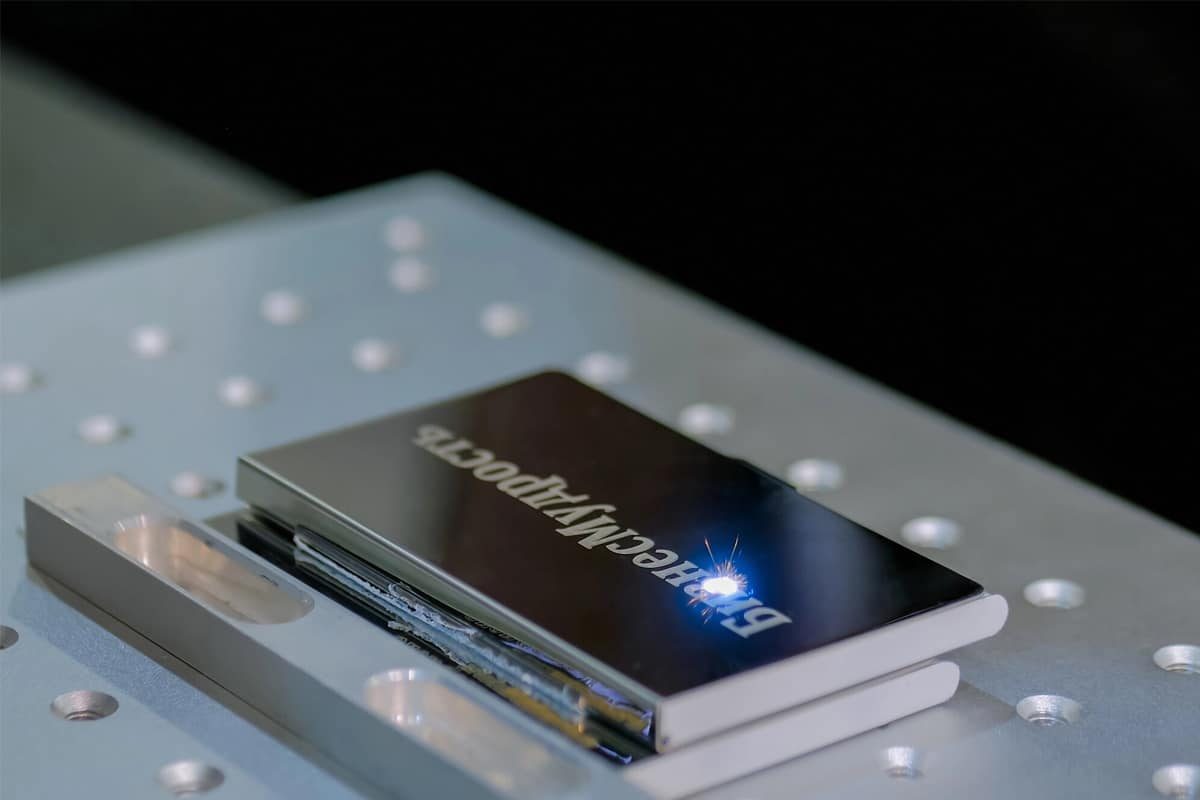

Definizione di marcatura laser

Principio di funzionamento della marcatura laser

Tipi di metodi di marcatura laser

Esistono diversi metodi di marcatura laser, ciascuno adatto a materiali e applicazioni specifici.

- Marcatura di ricottura: questo metodo è utilizzato principalmente su metalli come acciaio inossidabile, titanio e cromo. Il laser riscalda la superficie del metallo, causando la formazione di uno strato ossidato. Il risultato è un cambiamento di colore che varia dal nero a varie tonalità di blu, giallo o verde, a seconda del metallo e della temperatura utilizzati. La ricottura è non invasiva, il che significa che non viene rimosso alcun materiale, rendendola ideale per applicazioni in cui è essenziale mantenere la levigatezza della superficie, come nei dispositivi medici e negli orologi di alta gamma.

- Marcatura a cambio colore: questo metodo è comunemente utilizzato sulle materie plastiche. Il laser altera le proprietà chimiche della superficie della plastica, determinando un cambiamento di colore visibile. Il processo non influisce sulla consistenza della superficie, rendendolo adatto per applicazioni sensibili in cui le proprietà fisiche del materiale non possono essere compromesse. La marcatura a cambio colore è spesso utilizzata nei settori automobilistico ed elettronico, in cui i componenti sono contrassegnati con numeri di parte, loghi o informazioni di sicurezza.

- Schiuma: utilizzata principalmente per marcare materie plastiche e alcuni metalli, la schiuma crea segni in rilievo sciogliendo il materiale di superficie e intrappolando bolle di gas sottostanti. Queste bolle conferiscono all'area marcata un aspetto più chiaro e opaco. La schiuma è particolarmente efficace su materiali di colore scuro, poiché crea segni ad alto contrasto facilmente leggibili. Questo metodo è spesso impiegato in settori in cui la tracciabilità del prodotto è fondamentale, come nel settore degli imballaggi, dell'elettronica e dei beni di consumo.

- Migrazione del carbonio: questo metodo è specifico per metalli come acciaio o leghe di carburo. Il laser porta il carbonio sulla superficie del materiale, creando segni scuri che contrastano con il metallo di base. Questi segni sono eccezionalmente durevoli e resistenti all'usura, rendendo la migrazione del carbonio una scelta ideale per la marcatura di utensili, parti industriali o componenti automobilistici esposti ad ambienti difficili.

Materiali comuni per la marcatura laser

Le macchine per la marcatura laser sono estremamente versatili e possono marcare un'ampia gamma di materiali.

- Metalli: acciaio inossidabile, alluminio, ottone, rame, titanio e leghe di carburo vengono spesso marcati in settori come quello aerospaziale, automobilistico e della produzione medica. Questi materiali sono solitamente utilizzati per applicazioni ad alta durata, rendendo la marcatura laser una soluzione ideale per l'identificazione permanente.

- Plastica: ABS, policarbonato, polipropilene e acrilico sono ampiamente utilizzati in settori quali elettronica, automotive e beni di consumo. La marcatura laser sulla plastica è spesso utilizzata per il branding, l'identificazione delle parti o le avvertenze di sicurezza.

- Ceramica: i materiali ceramici sono comuni nei dispositivi medici ed elettronici, dove la marcatura laser viene utilizzata per la tracciabilità e la conformità alle normative del settore.

- Vetro: il vetro viene spesso marcato nei settori dell'imballaggio, delle bevande e dei beni di lusso. Il laser può creare marcature precise e non invasive senza causare micro-fratture o compromettere l'integrità del vetro.

- Materiali organici: anche legno, pelle e carta vengono marcati tramite laser, spesso nel settore dei beni di lusso o dei prodotti promozionali, dove sono necessari loghi, numeri di serie o motivi decorativi.

Applicazioni della marcatura laser

Le macchine per la marcatura laser vengono utilizzate in vari settori e per diverse applicazioni.

- Dispositivi medici: la marcatura laser è essenziale per aggiungere numeri di serie, marchi normativi e codici di lotto su strumenti chirurgici e impianti medici. Questi marchi garantiscono la tracciabilità e la conformità alle severe normative sanitarie.

- Settore automobilistico: i componenti delle automobili, come i componenti del motore, gli impianti frenanti e i componenti dello scarico, sono spesso contrassegnati con codici QR, codici a barre e numeri di serie per garantire il controllo di qualità e la tracciabilità lungo tutti i processi di produzione e di distribuzione.

- Elettronica: circuiti stampati (PCB), componenti semiconduttori e contenitori elettronici sono spesso contrassegnati con numeri di identificazione e loghi. La marcatura laser assicura che anche i componenti più piccoli e delicati siano contrassegnati senza comprometterne la funzione.

- Gioielli: la marcatura laser consente di aggiungere dettagli intricati, loghi e iscrizioni personalizzate ai gioielli. La precisione e la permanenza della marcatura laser la rendono ideale per il mercato del lusso, dove il branding e la personalizzazione sono essenziali.

- Aerospaziale: nel settore aerospaziale, le parti sono contrassegnate con informazioni essenziali, tra cui numeri di parte, certificazioni di sicurezza e numeri di lotto. Questi marchi devono resistere a condizioni estreme come alte temperature, variazioni di pressione ed esposizione a sostanze chimiche.

Vantaggi della marcatura laser

La marcatura laser offre diversi vantaggi chiave rispetto ai metodi di marcatura tradizionali:

- Marchi permanenti e durevoli: la marcatura laser produce marchi resistenti all'usura, al calore e alle sostanze chimiche. Questa durevolezza la rende ideale per applicazioni a lungo termine in ambienti difficili, come motori di automobili o impianti medici.

- Processo senza contatto: poiché la marcatura laser è un processo senza contatto, non c'è bisogno che strumenti fisici tocchino il materiale da marcare. Ciò riduce l'usura sia della macchina per la marcatura che del materiale stesso, prolungando la durata dell'attrezzatura e mantenendo l'integrità del materiale.

- Alta precisione e dettaglio: la marcatura laser può creare segni estremamente precisi e intricati, anche su componenti piccoli o complessi. Questa precisione la rende adatta per design dettagliati, loghi e testo fine sui prodotti.

- Versatilità: le macchine per marcatura laser possono lavorare con un'ampia gamma di materiali, dai metalli e plastiche alla ceramica e al vetro. Questa versatilità le rende adattabili a numerosi settori e applicazioni.

- Eco-compatibile: la marcatura laser non richiede inchiostri, sostanze chimiche o materiali di consumo aggiuntivi, il che la rende un'opzione ecologica. Riduce gli sprechi ed elimina la necessità di materiali pericolosi utilizzati in altri processi di marcatura.

- Conveniente: Sebbene l'investimento iniziale in una macchina per marcatura laser possa essere più elevato rispetto ad altri metodi di marcatura, i vantaggi economici a lungo termine sono significativi. Il processo senza contatto riduce al minimo i costi di manutenzione e la velocità e l'efficienza della marcatura laser portano a tassi di produzione più elevati.

Comprensione della macchina per incisione laser

Definizione di incisione laser

Principio di funzionamento dell'incisione laser

Tipi di metodi di incisione laser

L'incisione laser comprende diversi metodi specializzati, adattati a diversi materiali e applicazioni:

- Incisione: si tratta di un processo di incisione superficiale, in cui il laser rimuove uno strato minimo di materiale, ottenendo linee sottili e precise. È ideale per progetti dettagliati su metalli, plastica e vetro, comunemente utilizzato per incidere testo, loghi e grafica. L'incisione è anche più veloce dei metodi di incisione più profondi, il che la rende adatta per applicazioni ad alto volume.

- Incisione profonda: in questo metodo, il laser rimuove più materiale per creare una cavità pronunciata. L'incisione profonda è spesso utilizzata sui metalli ed è adatta per applicazioni che richiedono durata, come stampi, timbri e parti esposte ad attrito o impatto. Le incisioni profonde sono solitamente utilizzate in applicazioni industriali in cui le marcature devono rimanere leggibili nel tempo.

- Incisione 3D: questo metodo avanzato prevede la variazione dell'intensità e della messa a fuoco del laser per creare effetti multidimensionali. Regolando la profondità del laser in diverse aree, l'incisione 3D può creare immagini con profondità e texture realistiche. Questa tecnica è popolare in gioielleria, applicazioni artistiche e prodotti di lusso per aggiungere effetti estetici unici.

Materiali comuni per l'incisione laser

Le macchine per incisione laser sono versatili e compatibili con un'ampia gamma di materiali, tra cui:

- Metalli: acciaio inossidabile, alluminio, ottone e rame vengono spesso incisi per la loro durevolezza e l'elevato contrasto.

- Plastica: acrilico, policarbonato, ABS e polipropilene vengono comunemente incisi a scopo di marchiatura, identificazione e decorazione.

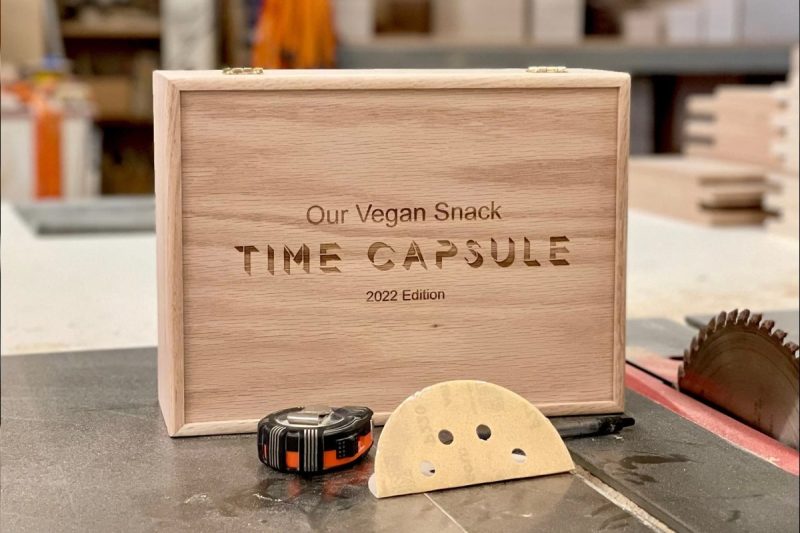

- Legno: i legni duri come la quercia e l'acero, così come i legni teneri e l'MDF, sono ampiamente utilizzati nella segnaletica, nelle opere d'arte e negli articoli personalizzati.

- Vetro: l'incisione sul vetro è una tecnica diffusa nel settore delle bevande e per gli articoli decorativi, poiché consente di ottenere incisioni smerigliate e dettagliate.

- Pelle: pelli naturali e sintetiche vengono incise per prodotti personalizzati, prodotti di lusso e marchi.

- Ceramica e pietra: l'incisione laser è efficace su ceramica, marmo, granito e pietra per contrassegnare monumenti, premi e oggetti decorativi.

Applicazioni dell'incisione laser

Le macchine per incisione laser trovano impiego in numerose applicazioni in diversi settori grazie alla loro capacità di produrre marcature altamente dettagliate, durevoli e tattili:

- Parti e utensili industriali: numeri di serie, specifiche e identificatori vengono incisi sulle parti metalliche per garantirne la tracciabilità e la conformità, in particolare nei settori aerospaziale, automobilistico e delle attrezzature pesanti.

- Segnaletica e targhette: l'incisione viene utilizzata per realizzare segnaletica durevole e resistente alle intemperie e targhette industriali su macchinari o prodotti.

- Gioielli e beni di lusso: l'incisione laser crea disegni complessi, loghi o personalizzazioni su gioielli, orologi e altri articoli di lusso, aggiungendo valore e personalizzazione.

- Regali e premi: messaggi, nomi e disegni personalizzati vengono incisi su trofei, targhe e regali, per una finitura unica e di alta qualità.

- Elettronica: loghi, numeri di modello e informazioni sulla sicurezza sono incisi su componenti elettronici e componenti per garantirne una chiara identificazione e la conformità alle normative.

- Architettura e design d'interni: legno, vetro e pietra incisi vengono spesso utilizzati in progetti architettonici di alto livello, creando elementi decorativi e funzionali che aggiungono un tocco personalizzato agli spazi.

Vantaggi dell'incisione laser

L'incisione laser offre una serie di vantaggi, rendendola la soluzione preferita nelle applicazioni che richiedono marcature durature e dettagli elevati:

- Marcature permanenti e durevoli: il processo di incisione crea marcature profonde e resistenti all'abrasione, agli agenti chimici e agli elementi ambientali, rendendolo ideale per parti sottoposte a frequenti manipolazioni o esposte a condizioni difficili.

- Precisione e dettaglio: l'incisione laser consente di ottenere dettagli fini e intricati, consentendo di ottenere testo, loghi e design ad alta risoluzione. È particolarmente utile nei settori che richiedono precisione e qualità, come beni di lusso e dispositivi medici.

- Versatilità con i materiali: l'incisione laser è compatibile con un'ampia gamma di materiali, tra cui metalli, plastica, legno, vetro e pietra, il che la rende estremamente versatile in tutti i settori.

- Processo senza contatto: la natura senza contatto dell'incisione laser implica un'usura minima del materiale e nessuna usura fisica dell'utensile, riducendo le esigenze di manutenzione e prolungando la durata della macchina.

- Ecologico: l'incisione laser non richiede inchiostri, sostanze chimiche o solventi, il che la rende una soluzione di marcatura ecologica che produce un quantitativo minimo di rifiuti.

- Personalizzazione e flessibilità: l'incisione laser consente rapide regolazioni di design, profondità e pattern, rendendola altamente adattabile a diversi prodotti e ordini. Questa flessibilità è particolarmente utile nella produzione personalizzata e nei prodotti personalizzati.

Differenze principali tra marcatura laser e incisione laser

Profondità di penetrazione del materiale

- Marcatura laser: la marcatura laser è un processo a livello di superficie che modifica il colore, la riflettività o la consistenza del materiale senza rimuovere alcun materiale. Il laser altera solo lo strato superiore, creando un segno ad alto contrasto che non penetra in profondità.

- Incisione laser: l'incisione laser, al contrario, è un processo di rimozione del materiale. Il laser vaporizza o fonde il materiale, creando un segno incassato. La profondità di incisione può essere controllata, consentendo sia incisioni superficiali che profonde. Ciò rende l'incisione adatta ad applicazioni che richiedono segni tattili e visibili.

Velocità ed efficienza

- Marcatura laser: la marcatura laser è generalmente più rapida perché interessa solo la superficie del materiale, rendendola ideale per applicazioni ad alta velocità e ad alto volume. Questo processo è comunemente utilizzato per la marcatura di prodotti in una linea di produzione veloce in cui l'efficienza è fondamentale.

- Incisione laser: l'incisione laser tende a essere più lenta in quanto comporta la rimozione di materiale, il che richiede più passaggi laser e maggiore energia. L'incisione può richiedere molto tempo, in particolare con materiali duri o esigenze di incisione profonda, ed è solitamente riservata ad applicazioni in cui qualità e permanenza superano la velocità.

Compatibilità dei materiali

- Marcatura laser: la marcatura laser è compatibile con un'ampia gamma di materiali, tra cui metalli, plastica, vetro e ceramica. È particolarmente adatta per materiali che richiedono tracciabilità e branding senza compromettere la struttura superficiale, come dispositivi medici, plastica e componenti delicati.

- Incisione laser: l'incisione laser funziona anche su un'ampia varietà di materiali, tra cui metalli, legno, vetro, ceramica, pelle e plastica. Tuttavia, l'incisione è spesso preferita su materiali che possono gestire la rimozione del materiale e su superfici in cui sono desiderati segni profondi e tattili, come placche di legno o targhette di metallo.

Qualità e precisione

- Marcatura laser: la marcatura laser consente di ottenere marcature precise e ad alto contrasto, ideali per dettagli fini, come testo di piccole dimensioni, codici a barre e loghi. La natura superficiale della marcatura significa anche che può produrre disegni complessi senza causare modifiche strutturali al materiale.

- Incisione laser: l'incisione laser è estremamente precisa ma aggiunge anche profondità, consentendo di creare disegni intricati e tattili. Tuttavia, poiché rimuove materiale, i bordi delle incisioni possono apparire più ruvidi rispetto ai segni lisci della marcatura laser. La precisione dell'incisione è apprezzata nelle applicazioni che richiedono marcature permanenti e resistenti.

Durata e leggibilità

- Marcatura laser: le superfici marcate al laser sono durevoli, resistenti allo sbiadimento e mantengono bene il loro contrasto in condizioni di leggera usura. Tuttavia, poiché la marcatura laser non penetra la superficie, potrebbe non resistere a forti abrasioni o a un contatto intenso nel tempo, così come all'incisione.

- Incisione laser: l'incisione laser crea segni incassati altamente resistenti all'usura, alle sostanze chimiche e ai fattori ambientali. Le incisioni rimangono leggibili per tutta la durata del prodotto, anche in condizioni difficili. Questa durevolezza rende l'incisione ideale per parti e prodotti esposti a frequenti manipolazioni o ambienti estremi.

Considerazioni sui costi

- Marcatura laser: le macchine per marcatura laser sono generalmente più convenienti per applicazioni ad alta velocità e basso consumo energetico, specialmente nella produzione ad alto volume. I requisiti di potenza inferiori e i tempi di elaborazione più rapidi si traducono in costi operativi ridotti. La marcatura laser è una scelta pratica per i produttori che necessitano di soluzioni di marcatura efficienti e a basso costo per alti tassi di produzione.

- Incisione laser: le macchine per incisione laser possono essere più costose da utilizzare a causa dell'energia richiesta per la rimozione del materiale e delle velocità di processo più lente. Inoltre, l'incisione richiede macchinari più robusti in grado di gestire materiali più duri, il che può aumentare i costi iniziali. Tuttavia, la durata dell'incisione può giustificare l'investimento per prodotti con lunga durata o uso intenso.

Scegliere la tecnologia giusta per le tue esigenze

Fattori da considerare

tipo di materiale

Profondità e durata del marchio

Requisiti di precisione e dettaglio

Velocità di produzione

Esigenze estetiche e funzionali

Vincoli di bilancio

Raccomandazioni specifiche del settore

Industria automobilistica

- Raccomandazione: incisione laser per i componenti esposti a usura (ad esempio parti del motore) e marcatura laser per le parti che necessitano di numeri di serie o codici a barre ad alto contrasto.

- Motivo: l'incisione garantisce la durevolezza dei pezzi in condizioni estreme, mentre la marcatura assicura una tracciabilità rapida ed efficiente per produzioni su larga scala.

Produzione di dispositivi medici

- Raccomandazione: per i dispositivi e gli strumenti medici spesso si preferisce la marcatura laser.

- Motivo: la marcatura preserva l'integrità del materiale, fondamentale per la biocompatibilità, e fornisce marcature ad alto contrasto per la conformità alle normative senza alterare la superficie, essenziale per gli strumenti che devono rimanere sterili.

Industria elettronica

- Raccomandazione: la marcatura laser è ideale per i componenti elettronici, compresi circuiti stampati e involucri.

- Motivo: la marcatura consente di realizzare codici e loghi piccoli e dettagliati su componenti delicati senza comprometterne la funzionalità, garantendo elevato contrasto e precisione.

Aerospaziale e Difesa

- Raccomandazione: incisione laser per le parti che richiedono resilienza e marcatura laser per codici e identificatori.

- Motivo: l'incisione crea marcature robuste su componenti metallici soggetti a usura, mentre la marcatura è ideale per identificare i componenti in modo tracciabile.

Gioielli e beni di lusso

- Consiglio: incisione laser per design personalizzati e marcatura laser per il branding.

- Motivo: l'incisione produce disegni permanenti e complessi che aggiungono valore agli articoli di lusso, mentre la marcatura realizza loghi ad alta precisione senza compromettere la qualità della superficie.

Beni di consumo e personalizzazione

- Raccomandazione: incisione laser per articoli personalizzati e marcatura laser per il branding o la tracciabilità.

- Motivo: l'incisione offre un effetto tattile per la personalizzazione di articoli come i regali, mentre la marcatura garantisce un marchio chiaro sui prodotti di consumo.

Produzione industriale e utensili

- Raccomandazione: incisione laser per utensili sottoposti a manipolazione frequente e marcatura laser per l'identificazione dei componenti.

- Motivo: l'incisione crea segni durevoli e duraturi sugli utensili, mentre la marcatura consente un'identificazione efficiente e ad alta velocità dei componenti.

Riepilogo

Ottieni soluzioni di marcatura laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.