Importanza della manutenzione quotidiana

Manutenzione ordinaria del tuo macchina per il taglio laser in fibra può garantire prestazioni costanti e prevenire problemi operativi. Ecco perché è fondamentale:

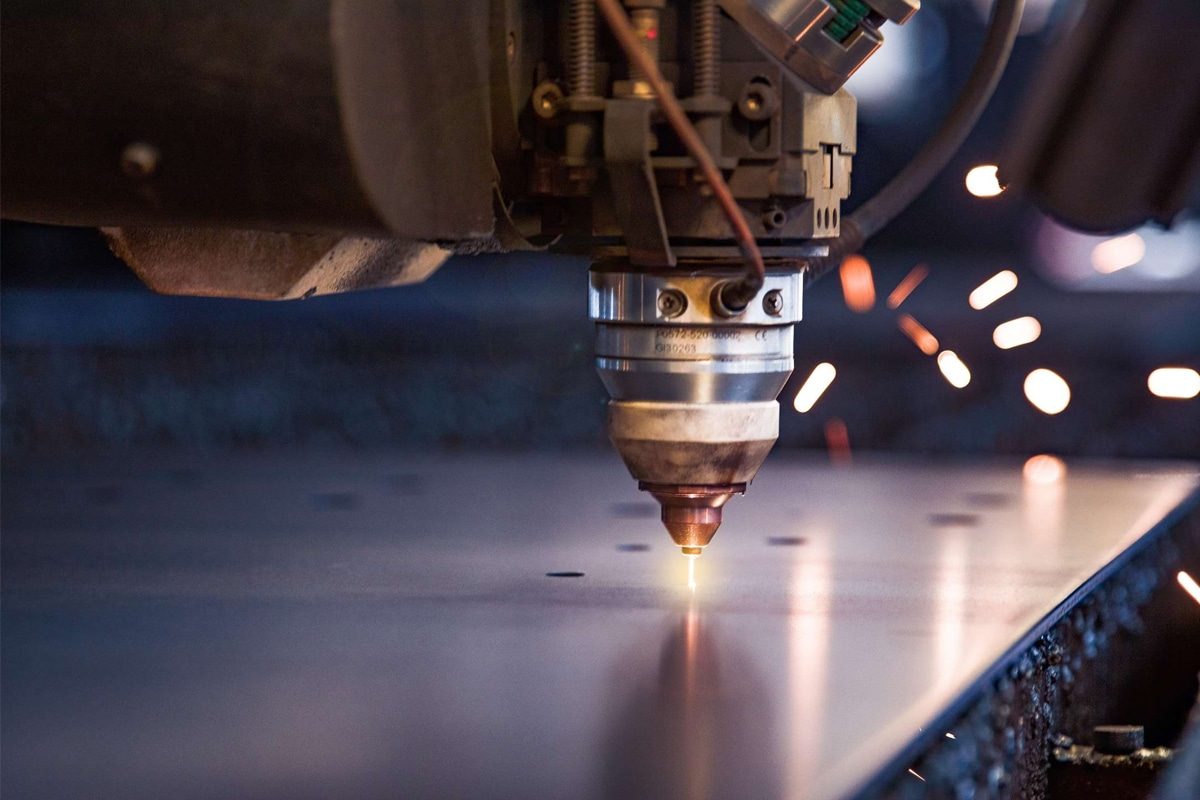

- Prestazioni ottimali: una manutenzione regolare mantiene la macchina in funzione senza problemi ed efficientemente. Controllando e pulendo componenti critici come la lente laser, gli ugelli e il piano di taglio, si garantisce che la macchina funzioni al meglio delle sue capacità, offrendo tagli precisi con errori minimi. Attività di routine come il controllo di parti allentate o la lubrificazione di componenti mobili assicurano che la macchina funzioni con la massima velocità e precisione.

- Durata prolungata: come qualsiasi pezzo complesso di equipaggiamento, le macchine per il taglio laser a fibra traggono vantaggio da una manutenzione regolare, che può estendere significativamente la loro durata operativa. La manutenzione preventiva aiuta a evitare l'usura non necessaria delle parti essenziali, riducendo il rischio di guasti precoci. Semplici attività, come la pulizia e la lubrificazione, aiutano a proteggere i componenti della macchina e a preservarne l'integrità, assicurando che la macchina funzioni efficacemente per anni.

- Miglioramento della sicurezza: la sicurezza è una priorità assoluta quando si lavora con potenti macchine laser. La manutenzione giornaliera assicura che i sistemi di sicurezza come interblocchi, arresti di emergenza e schermi protettivi siano in buone condizioni di funzionamento. Controlli regolari aiutano a identificare potenziali pericoli, come parti usurate o perdite di gas, che possono rappresentare rischi per gli operatori. Eseguendo ispezioni di routine, è possibile prevenire incidenti e mantenere un ambiente di lavoro più sicuro.

- Efficienza dei costi: trascurare la manutenzione giornaliera può portare a costosi guasti e riparazioni. Investendo una piccola quantità di tempo ogni giorno in attività di routine, si riduce la probabilità di guasti importanti che richiedono parti costose o lunghi tempi di fermo. Inoltre, una corretta manutenzione può aiutare la macchina a funzionare in modo più efficiente, riducendo il consumo di energia e prolungando la durata dei materiali di consumo, risparmiando in definitiva denaro a lungo termine.

- Garanzia di qualità: mantenere un'elevata qualità del prodotto è fondamentale per soddisfare le richieste dei clienti. La manutenzione giornaliera assicura che la tua macchina per il taglio laser a fibra fornisca costantemente tagli puliti e precisi con il minimo spreco. Attività come la pulizia dell'ottica e il controllo dell'alimentazione del gas aiutano a mantenere la precisione del taglio, prevenendo difetti o incongruenze nella tua produzione. Una macchina ben tenuta contribuisce a standard di produzione più elevati e alla soddisfazione del cliente.

Misure di sicurezza

Dispositivi di Protezione Individuale (DPI)

L'uso di DPI appropriati è fondamentale per prevenire lesioni da radiazioni laser, detriti volanti, parti metalliche affilate ed esposizione a sostanze chimiche durante la manutenzione. La seguente attrezzatura deve essere indossata da chiunque esegua la manutenzione o l'ispezione di una macchina per il taglio laser a fibra:

- Occhiali di sicurezza o occhiali protettivi: proteggono gli occhi dai riflessi laser, dalla polvere e dai detriti. Utilizzare occhiali con certificazione laser quando si lavora vicino alla sorgente laser.

- Guanti: i guanti antitaglio aiutano a prevenire lesioni derivanti dalla manipolazione di pezzi di metallo affilati, mentre i guanti resistenti alle sostanze chimiche sono consigliati quando si lavora con lubrificanti, refrigeranti o detergenti.

- Indumenti protettivi: indumenti ignifughi a maniche lunghe proteggono il corpo dalle scintille o dall'esposizione al calore durante la pulizia o la lubrificazione.

- Calzature di sicurezza: le scarpe con punta in acciaio proteggono i piedi da lesioni causate da oggetti pesanti, come lamiere o componenti di macchinari.

- Protezione dell'udito: in ambienti molto rumorosi, come officine con più macchinari, i tappi per le orecchie o le cuffie antirumore proteggono l'udito da danni a lungo termine.

Procedure di blocco/etichettatura della macchina

Le procedure di lockout/tagout (LOTO) assicurano che la macchina sia completamente diseccitata e sicura da manutenere, impedendo l'avvio accidentale durante la manutenzione. Seguire questi passaggi riduce al minimo il rischio di lesioni da sistemi elettrici o parti in movimento.

- Spegnimento: utilizzare il pannello di controllo per spegnere la macchina seguendo la procedura di spegnimento consigliata dal produttore.

- Isolamento: scollegare la macchina dalla sua fonte di alimentazione primaria per evitare la riattivazione accidentale. Ciò include alimentazione elettrica, linee del gas e sistemi pneumatici.

- Rilasciare l'energia immagazzinata: assicurarsi che qualsiasi energia residua venga scaricata. Ciò si applica ai circuiti elettrici, all'aria compressa o ai sistemi idraulici, che possono rimanere sotto tensione dopo lo spegnimento.

- Lockout/Tagout: posizionare i lucchetti sui dispositivi di isolamento energetico della macchina e attaccare etichette di avviso che indicano che la manutenzione è in corso. Solo il personale autorizzato deve avere accesso alle chiavi.

- Verifica: confermare che la macchina sia completamente spenta tentando di avviarla tramite il pannello di controllo. Se non si attiva, la procedura di blocco è riuscita.

- Comunicazione: informare tutto il personale interessato che la macchina è in manutenzione. Esporre una segnaletica chiara vicino alla macchina per impedire l'accesso non autorizzato o la manomissione.

Considerazioni ambientali

L'ambiente in cui la macchina viene sottoposta a manutenzione svolge un ruolo importante nella sicurezza dell'operatore. Garantire le giuste condizioni aiuta a prevenire incidenti e supporta un'ispezione e una pulizia approfondite.

- Ventilazione: una ventilazione adeguata impedisce l'accumulo di fumi pericolosi provenienti da gas di assistenza o detergenti chimici utilizzati durante la manutenzione. Assicurarsi che l'area di lavoro sia dotata di sistemi di ventilazione adeguati o unità di estrazione dei fumi.

- Illuminazione: un'illuminazione adeguata garantisce che gli operatori possano ispezionare chiaramente i componenti della macchina, identificare i problemi ed eseguire in sicurezza le attività di manutenzione. Una scarsa visibilità può portare a difetti o incidenti non rilevati.

- Pulizia: uno spazio di lavoro pulito riduce al minimo i rischi di scivolamenti, cadute e malfunzionamenti delle attrezzature. Rimuovi regolarmente polvere, scarti metallici e detriti dall'area di lavoro e dal piano di taglio. Mantieni gli utensili e i materiali di consumo organizzati per evitare disordine.

Elenco di controllo della manutenzione giornaliera

Ispezione esterna

Pulizia della superficie della macchina

- Utilizzare un panno morbido o una salvietta antistatica per rimuovere polvere e detriti dall'esterno della macchina.

- Rimuovere eventuali scorie o rottami metallici dal piano di taglio per evitare interferenze con le operazioni.

- Pulire il pannello di controllo per evitare l'accumulo di sporcizia e garantire un funzionamento regolare.

Controllo delle parti allentate

- Controllare che bulloni, dadi e viti siano ben serrati, soprattutto in prossimità delle parti mobili.

- Verificare che le protezioni, gli schermi e le coperture siano sicuri e intatti.

- Controllare il percorso dei cavi e gli attacchi per evitare che si aggroviglino o si danneggino durante il funzionamento.

Ispezione dei componenti ottici

Pulizia della lente protettiva

- Utilizzare un soffiatore per rimuovere le particelle in sospensione e pulire la lente con un panno privo di lanugine e un detergente ottico.

- Evitare di toccare la superficie delle lenti a mani nude per evitare macchie o contaminazioni.

- Ispezionare la lente per verificare la presenza di graffi, crepe o accumuli di sporcizia che potrebbero compromettere la qualità del fascio luminoso.

Controllo del cavo in fibra

- Ispezionare il cavo in fibra per verificare che non vi siano segni di usura, pieghe o tagli lungo la sua lunghezza.

- Assicurarsi che i connettori siano puliti, asciutti e correttamente fissati ad entrambe le estremità.

- Verificare che il percorso dei cavi eviti curve strette che potrebbero danneggiare la fibra interna.

Ispezione dei componenti meccanici

Guide e cuscinetti lineari

- Pulire le guide per rimuovere polvere e particelle metalliche.

- Ispezionare le rotaie e i cuscinetti per individuare eventuali segni di corrosione o usura.

- Controllare l'allineamento delle guide per garantire un movimento fluido durante il taglio.

Sistemi di azionamento

- Controllare la corretta tensione delle cinghie di trasmissione e regolarla se necessario.

- Controllare che i sistemi a pignone e cremagliera siano puliti e correttamente innestati.

- Monitorare i suoni del motore per individuare rumori insoliti che potrebbero indicare potenziali problemi.

Ispezione dei componenti elettrici

Pannello di controllo

- Assicurarsi che tutti i pulsanti, gli interruttori e i touch screen rispondano correttamente.

- Controllare il pannello per eventuali messaggi di errore e risolverli tempestivamente.

- Pulisci il pannello per mantenerlo pulito e preservare la sensibilità al tocco.

Cablaggio e connessioni

- Ispezionare i cavi per verificare che non siano sfilacciati, danneggiati o che i collegamenti siano allentati.

- Verificare che tutti i collegamenti elettrici siano saldi e privi di corrosione.

- Assicurarsi che i cavi siano instradati correttamente per evitare usura o scollegamenti.

Ispezione dei componenti elettrici

Cablaggio e connessioni

- Ispezionare i cavi per verificare che non siano sfilacciati, danneggiati o che i collegamenti siano allentati.

- Verificare che tutti i collegamenti elettrici siano saldi e privi di corrosione.

- Assicurarsi che i cavi siano instradati correttamente per evitare usura o scollegamenti.

Cablaggio e connessioni

- Ispezionare i cavi per verificare che non siano sfilacciati, danneggiati o che i collegamenti siano allentati.

- Verificare che tutti i collegamenti elettrici siano saldi e privi di corrosione.

- Assicurarsi che i cavi siano instradati correttamente per evitare usura o scollegamenti.

Manutenzione del sistema di raffreddamento

Controllo dell'unità di raffreddamento

- Verificare che il refrigeratore mantenga l'intervallo di temperatura richiesto per la sorgente laser.

- Controllare eventuali perdite di refrigerante attorno al refrigeratore o ai tubi flessibili.

- Pulire o sostituire i filtri dell'aria per mantenere il flusso d'aria e l'efficienza del raffreddamento.

Livelli e qualità del refrigerante

- Controllare il serbatoio del liquido di raffreddamento e, se necessario, rabboccare con il liquido di raffreddamento corretto.

- Controllare la qualità del refrigerante per eventuali scolorimenti o contaminazioni e sostituirlo se necessario.

- Per la sostituzione ordinaria del liquido refrigerante, seguire le linee guida del produttore.

Manutenzione della fornitura di gas

Controlli della pressione e del flusso del gas

- Controllare i manometri dell'alimentazione del gas per assicurarsi che la pressione rientri nell'intervallo consigliato.

- Regolare i regolatori del gas secondo necessità per mantenere le portate richieste.

- Eseguire un test di tenuta utilizzando acqua saponata per rilevare eventuali perdite di gas.

Ispezione delle linee del gas e dei raccordi

- Ispezionare i tubi del gas per individuare eventuali crepe, pieghe o usura.

- Assicurarsi che tutti i raccordi siano ben serrati e sicuri per evitare perdite di gas.

- Verificare che i dispositivi di sicurezza, come i dispositivi antiritorno di fiamma, funzionino correttamente.

Manutenzione della sorgente laser

Monitoraggio dell'uscita laser

- Utilizzare strumenti diagnostici per controllare la potenza di uscita del laser e assicurarsi che sia stabile.

- Osservare il raggio laser per individuare eventuali irregolarità che potrebbero indicare problemi di allineamento.

- Controllare i registri degli errori per eventuali avvisi relativi alla sorgente laser.

Procedure di riscaldamento

- Per stabilizzare il laser, seguire la procedura di riscaldamento consigliata dal produttore.

- Iniziare con una potenza bassa e aumentare gradualmente fino a raggiungere i livelli desiderati per il taglio.

- Prestare attenzione a rumori o avvisi insoliti durante la fase di riscaldamento.

Lubrificazione delle parti mobili

Selezione del lubrificante

- Per evitare problemi di compatibilità, utilizzare lubrificanti specificati dal produttore.

- Assicurarsi che il lubrificante sia adatto ai componenti ad alta velocità, come guide e cuscinetti.

Punti di domanda

- Applicare lubrificante alle guide, ai cuscinetti lineari e alle viti a sfere per ridurre l'attrito.

- Evitare una lubrificazione eccessiva, che può attirare polvere e detriti.

Frequenza

- Eseguire la lubrificazione quotidianamente o secondo le istruzioni del produttore.

- Adattare il programma di lubrificazione in base all'utilizzo e alle condizioni ambientali.

Controlli del software e del sistema di controllo

Aggiornamenti software

- Verificare la presenza di eventuali aggiornamenti firmware o software forniti dal produttore.

- Installare tempestivamente gli aggiornamenti per mantenere la funzionalità e la sicurezza del sistema.

Impostazioni di backup

- Eseguire regolarmente il backup dei parametri della macchina e delle impostazioni software.

- Conservare i backup in modo sicuro per garantire un rapido ripristino in caso di perdita delle impostazioni.

Verifica della calibrazione

- Verificare che tutte le impostazioni di calibrazione siano accurate ed effettuare le opportune regolazioni, se necessario.

- Verificare l'allineamento della macchina per garantire la precisione del taglio.

Servizi di pulizia

Pulizia dell'area di lavoro

- Mantenere l'area circostante la macchina libera da detriti e rottami metallici.

- Assicurarsi che gli strumenti e i materiali di consumo siano organizzati per evitare disordine e confusione.

- Pulire regolarmente le superfici per evitare l'accumulo di polvere.

Smaltimento dei rifiuti

- Smaltire tempestivamente e in modo appropriato i materiali di scarto e i materiali di consumo usati.

- Rispettare le normative ambientali locali per lo smaltimento dei rifiuti pericolosi.

Condizioni ambientali

- Mantenere livelli ottimali di temperatura e umidità nell'ambiente di lavoro.

- Assicurarsi che l'area di lavoro sia ben ventilata per evitare l'accumulo di fumi e gas.

- Monitorare i fattori ambientali per prevenire la formazione di condensa, che può danneggiare i componenti sensibili.

Controlli operativi dopo la manutenzione

Esecuzioni di prova

Prova a secco

- Eseguire una prova a secco (senza materiale) per accertarsi che la testina di taglio, le guide e le altre parti mobili funzionino senza problemi.

- Monitorare il movimento della macchina per assicurarsi che segua il percorso programmato senza ritardi o irregolarità.

- Verificare che non vi siano messaggi di avviso o comportamenti insoliti sul pannello di controllo durante la prova di funzionamento.

Tagli campione

- Utilizzare un piccolo pezzo di materiale di scarto per eseguire tagli di esempio e testare le prestazioni di taglio della macchina.

- Per ottenere risultati ottimali, regolare la potenza del laser, la velocità e il flusso del gas in base alle proprie esigenze.

- Valutare la precisione e la pulizia dei bordi tagliati per confermare che la macchina sia pronta per la produzione.

Monitoraggio delle anomalie

Osservazione del suono

- Prestare attenzione a rumori insoliti, come stridii, sibili o colpi, che potrebbero indicare problemi meccanici o perdite d'aria.

- Prestare attenzione a eventuali cambiamenti improvvisi nel suono del laser o dei motori, poiché potrebbero indicare un problema di allineamento o di cuscinetti.

Controllo delle vibrazioni

- Controllare che la macchina non presenti vibrazioni eccessive durante il movimento, che potrebbero indicare componenti disallineati o parti allentate.

- Se non si interviene tempestivamente, le vibrazioni eccessive possono ridurre la qualità del taglio e danneggiare i componenti meccanici.

Ispezione visiva

- Osservare la macchina durante il funzionamento per verificare che il raggio laser, la testina di taglio e le guide funzionino correttamente.

- Controllare eventuali scintille inaspettate, perdite di gas o tagli disallineati che potrebbero indicare problemi di fondo.

- Verificare che il gas di assistenza fluisca correttamente e che non si verifichi un accumulo anomalo di detriti.

Valutazione della qualità

Analisi del taglio

- Controllare la qualità dei bordi dei tagli campione, cercando tagli puliti e lisci con una quantità minima di scorie o scorie.

- Assicurarsi che la larghezza del taglio sia uniforme e adatta al materiale e al progetto specifici.

- Individuare eventuali segni di bruciature, bordi irregolari o segni di tagli troppo potenti o troppo deboli e apportare le modifiche necessarie alle impostazioni laser.

Precisione dimensionale

- Utilizzare calibri o strumenti di misurazione per verificare la precisione delle dimensioni di taglio rispetto alle specifiche programmate.

- Verificare che la macchina mantenga la precisione, in particolare per i dettagli intricati o fini.

- Assicurarsi che i tagli ripetuti producano risultati costanti, a dimostrazione del fatto che le impostazioni e l'allineamento della macchina sono corretti.

Conservazione dei registri

Registri di manutenzione

Registrazione delle attività

- Registrare ogni attività di manutenzione eseguita, comprese ispezioni, pulizie, lubrificazioni e riparazioni.

- Includi la data, l'ora e il tipo di manutenzione per tenere traccia della frequenza con cui viene eseguita ogni attività.

- Registrare qualsiasi sostituzione di materiali di consumo, come lenti o filtri, e annotare quando sono previste sostituzioni future.

Osservazioni

- Documentare eventuali risultati insoliti riscontrati durante le ispezioni, come parti allentate, componenti disallineati o problemi di prestazioni.

- Annotare eventuali azioni correttive intraprese, come regolazioni o piccole riparazioni.

- Evidenziare i problemi ricorrenti per facilitare l'analisi delle cause profonde e le soluzioni a lungo termine.

Verifica della firma

- Assicurarsi che il tecnico o l'operatore che esegue la manutenzione firmi ogni attività completata.

- Includere la verifica del supervisore per le attività critiche per mantenere la responsabilità e confermare l'accuratezza del lavoro.

- Conservare i registri firmati in modo sicuro per riferimenti e verifiche future.

Pianificazione della manutenzione programmata

Programma di manutenzione preventiva

- Sviluppare un programma di manutenzione preventiva basato sulle raccomandazioni del produttore e sulle modalità di utilizzo della macchina.

- Includere attività che vanno oltre i controlli giornalieri, come ispezioni settimanali, mensili e annuali o sostituzioni di componenti.

- Se possibile, automatizza i promemoria, assicurandoti che nessuna attività programmata venga saltata.

Inventario delle parti

- Mantenere un inventario di pezzi di ricambio, materiali di consumo e utensili essenziali per garantire che i pezzi di ricambio siano prontamente disponibili quando necessario.

- Tieni traccia dei livelli di inventario per evitare di rimanere senza componenti essenziali, come ugelli, lenti o filtri.

- Riordinare i componenti in modo proattivo in base alle tendenze di utilizzo registrate nei registri di manutenzione.

Analisi delle tendenze

- Utilizzare i registri di manutenzione per identificare problemi ricorrenti o guasti dei componenti, consentendo strategie di manutenzione predittiva.

- Analizzare i modelli per adattare i programmi di manutenzione, ottimizzando le prestazioni delle macchine e riducendo i tempi di fermo.

- Monitorare gli indicatori chiave di prestazione (KPI), come la frequenza dei tempi di fermo o i costi di riparazione, per valutare l'efficacia del programma di manutenzione.

Segnalazione di problemi

Comunicazione immediata

- Segnalare immediatamente eventuali problemi critici ai supervisori o al team di manutenzione.

- Utilizzare canali designati (ad esempio software di gestione della manutenzione o moduli) per garantire un reporting e un monitoraggio efficienti dei problemi segnalati.

- Comunicare eventuali scoperte o ritardi alle parti interessate per evitare interruzioni del flusso di lavoro.

Supporto del produttore

- Contattare il produttore della macchina se è necessaria una risoluzione dei problemi specializzata o se sono necessarie parti di ricambio.

- Fornire registri dettagliati della manutenzione e delle osservazioni per agevolare un supporto più rapido da parte del produttore.

- Collaborare con i tecnici del produttore per eseguire diagnosi da remoto o riparazioni in loco, se necessario.

Documentazione di conformità

- Mantenere tutti i registri di manutenzione organizzati per dimostrare la conformità alle politiche interne, agli standard di settore e ai requisiti normativi.

- Conservare i resoconti delle riparazioni, delle ispezioni e delle sostituzioni di parti per verifiche e controlli.

- Assicurarsi che la manutenzione relativa alla sicurezza, come i controlli del sistema di interblocco e di arresto di emergenza, sia documentata correttamente per soddisfare le linee guida normative.

Buone pratiche per la manutenzione

Formazione e competenza

Formazione degli operatori

- Fornire una formazione completa sul funzionamento delle macchine, sulle procedure di manutenzione e sulle tecniche di risoluzione dei problemi.

- Assicurarsi che i nuovi operatori acquisiscano esperienza pratica sotto la supervisione di personale esperto.

- Familiarizzare gli operatori con i protocolli di sicurezza, le procedure di arresto di emergenza e l'uso corretto dei dispositivi di protezione individuale (DPI).

Formazione continua

- Offrire sessioni di formazione regolari per tenere il personale aggiornato sulle nuove tecnologie, sugli aggiornamenti software e sulle migliori pratiche del settore.

- Incoraggiare la partecipazione a workshop, seminari e corsi online pertinenti al taglio laser e alla manutenzione delle macchine.

- Far ruotare gli operatori tra i diversi ruoli per ampliare le loro competenze e migliorare le conoscenze interfunzionali.

Certificazione

- Richiedere agli operatori di ottenere certificazioni da istituzioni riconosciute o dal produttore della macchina per convalidare la loro competenza.

- Mantenere aggiornati i registri di tutte le certificazioni del personale e programmare la ricertificazione quando necessario.

- Riconoscere e premiare gli operatori che completano una formazione avanzata o ottengono certificazioni aggiuntive.

Utilizzo di parti e materiali di consumo originali

Parti approvate dal produttore

- Utilizzare solo parti di ricambio originali consigliate dal produttore della macchina per garantire compatibilità e prestazioni.

- Evitare componenti contraffatti o aftermarket che potrebbero compromettere la sicurezza della macchina e causare malfunzionamenti.

- Tenere un inventario dei pezzi di ricambio essenziali, come lenti, ugelli e filtri, per evitare interruzioni durante la manutenzione.

Garanzia di qualità

- Monitorare le condizioni e la qualità dei materiali di consumo quali gas di assistenza, refrigeranti e lubrificanti per garantire che soddisfino gli standard richiesti.

- Sostituire i materiali di consumo secondo le linee guida del produttore per evitare usura prematura o contaminazione.

- Ispezionare regolarmente i componenti e i materiali di consumo per individuare eventuali difetti, assicurandosi che non influiscano negativamente sulle prestazioni della macchina.

Controllo ambientale

Ambiente pulito

- Assicurarsi che l'area di lavoro sia libera da polvere, detriti e particelle metalliche che potrebbero interferire con l'ottica e le parti mobili della macchina.

- Utilizzare sistemi di aspirazione dei fumi per rimuovere fumo e vapori generati durante il taglio, prevenendo la contaminazione delle lenti ottiche.

- Stabilire protocolli di pulizia per mantenere l'area attorno alla macchina ordinata e sicura.

Temperatura e umidità

- Monitorare la temperatura ambiente e mantenerla entro l'intervallo consigliato per evitare dilatazioni termiche o condensa che potrebbero compromettere le prestazioni.

- Utilizzare sistemi di controllo del clima per mantenere livelli di umidità stabili, proteggendo i componenti elettrici e ottici dalla corrosione o dall'accumulo di umidità.

- Evitare di posizionare la macchina in aree soggette a forti sbalzi di temperatura, che potrebbero compromettere l'allineamento e la precisione del taglio.

Verifiche regolari

Verifiche di manutenzione

- Eseguire audit periodici delle attività di manutenzione per garantire che i compiti vengano completati in modo accurato e nei tempi previsti.

- Esaminare i registri di manutenzione per identificare tendenze o problemi ricorrenti che richiedono ulteriore attenzione.

- Utilizzare audit per verificare la conformità ai protocolli di sicurezza, alle linee guida operative e alle raccomandazioni del produttore.

Misure di prestazione

- Monitorare gli indicatori chiave di prestazione (KPI), come la frequenza dei tempi di fermo, i costi di riparazione e i tempi di manutenzione, per valutare l'efficacia del programma di manutenzione.

- Definire obiettivi prestazionali per migliorare costantemente i tempi di attività e la produttività delle macchine.

- Utilizzare informazioni basate sui dati per adattare i programmi di manutenzione e stabilire le priorità per le attività che migliorano l'affidabilità delle macchine.

Cultura della sicurezza

Promuovere la sicurezza

- Creare un ambiente di lavoro in cui la sicurezza sia una priorità assoluta, incoraggiando il personale a seguire scrupolosamente i protocolli di sicurezza.

- Esporre promemoria e istruzioni di sicurezza vicino alla macchina per rafforzare le pratiche di sicurezza.

- Fornire incentivi o riconoscimenti ai team che mantengono costantemente un ambiente di lavoro sicuro ed efficiente.

Riunioni sulla sicurezza

- Organizzare riunioni periodiche sulla sicurezza per discutere i protocolli di sicurezza, esaminare gli incidenti e affrontare i potenziali rischi.

- Utilizzare le riunioni per condividere le lezioni apprese dalle attività di manutenzione e incoraggiare la risoluzione proattiva dei problemi.

- Chiedere il feedback degli operatori per migliorare le pratiche di sicurezza e affrontare eventuali problemi.

Meccanismo di feedback

- Istituire un sistema che consenta agli operatori di segnalare problemi di sicurezza, problemi alle apparecchiature o miglioramenti dei processi senza timore di ritorsioni.

- Agire tempestivamente in base al feedback, dimostrando impegno verso il miglioramento continuo e la sicurezza.

- Incoraggiare una comunicazione aperta tra i team per favorire la collaborazione e la responsabilità condivisa in materia di sicurezza e manutenzione.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.