Parametri di taglio laser: la guida definitiva

Il taglio laser è un processo di taglio versatile e preciso utilizzato in settori che vanno dall'aerospaziale alla produzione di gioielli per tagliare una varietà di materiali con elevata precisione. La qualità e l’efficienza del taglio laser dipendono da diversi fattori chiave. Per ottenere i migliori risultati di taglio laser, è intuitivamente importante comprendere e controllare i parametri chiave coinvolti in questo processo di taglio. In questa guida completa, approfondiremo i dettagli di questi parametri per aiutarti a ottenere i migliori risultati di taglio nelle tue operazioni di taglio laser.

Sommario

Cos'è il taglio laser?

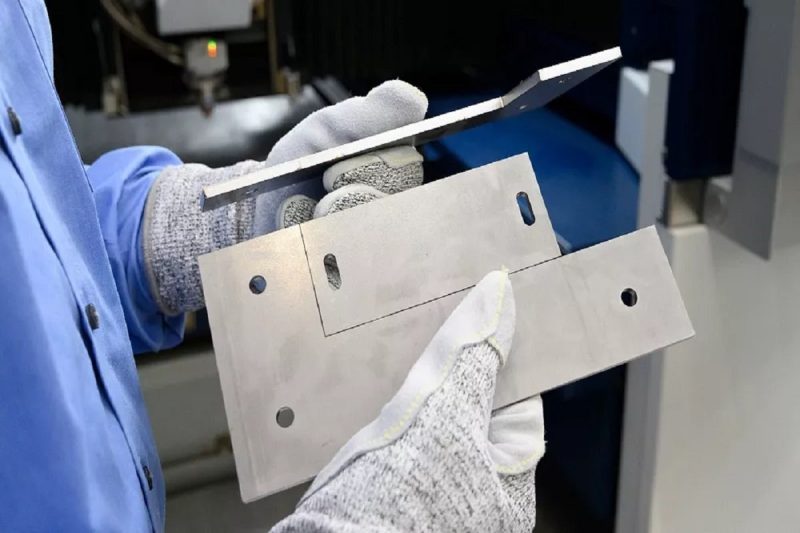

Il taglio laser è un processo di produzione che utilizza un raggio laser altamente focalizzato per tagliare in modo accurato e pulito vari materiali come metallo, plastica, legno, ecc. L'intenso calore generato dal raggio laser vaporizza, scioglie o brucia il materiale lungo un percorso programmato , consentendo tagli precisi e complessi senza la necessità di contatto fisico con l'utensile da taglio. Il taglio laser è noto per la sua precisione, velocità e versatilità in un'ampia gamma di applicazioni.

La precisione del taglio laser consente disegni complessi e dettagli fini, rendendolo adatto sia alla produzione su piccola scala che a quella di massa. È noto per la sua versatilità, in grado di tagliare una varietà di materiali tra cui metallo, plastica, legno e tessuti. Il taglio laser è preferito per la sua zona minima influenzata dal calore, il che significa che provoca una distorsione o un danno minimo al materiale circostante.

Che venga utilizzato per produrre parti di precisione, creare opere d'arte complesse o modellare materiali in applicazioni industriali, il taglio laser è una tecnologia chiave per ottenere risultati personalizzati di alta qualità con una precisione eccezionale.

Quali sono i parametri più importanti da controllare nel taglio laser?

Il taglio laser è una tecnologia di taglio rivoluzionaria che offre precisione e versatilità senza pari nella lavorazione dei materiali. Per sfruttare tutto il potenziale di questa tecnologia all’avanguardia, è necessario comprendere e manipolare i parametri chiave che ne controllano le prestazioni. Vediamo più da vicino i parametri fondamentali del taglio laser per comprenderne l'importanza e come influiscono sul risultato finale.

Potenza laser

- Significato: la potenza del laser viene generalmente misurata in watt (W), che determina l'intensità del raggio laser e la sua capacità di penetrare nei materiali.

- Nota: una potenza laser più elevata può tagliare i materiali più spessi più velocemente, ma una potenza laser troppo elevata può creare zone interessate dal calore indesiderate e bordi imprecisi. Al contrario, potenze laser inferiori sono ideali per dettagli complessi e materiali più sottili. La regolazione precisa della potenza del laser in base allo spessore del materiale aiuta a ottenere risultati ottimali.

Velocità di taglio

- Significato: la velocità di taglio, misurata in millimetri al secondo (mm/s) o pollici al minuto (in/min), determina la velocità con cui si muove la testa laser lungo la superficie del materiale.

- Nota: in genere, velocità inferiori producono bordi più uniformi e maggiore precisione. Al contrario, velocità più elevate vengono utilizzate per materiali più sottili o maggiore produttività. La scelta della velocità di taglio dipende dallo spessore del materiale e dalla qualità richiesta.

Diametro fuoco/raggio

- Significato: Il diametro del fuoco o del raggio si riferisce alla larghezza del raggio laser che interagisce con il materiale, che ha un impatto diretto sulla precisione del taglio. Una corretta messa a fuoco garantisce tagli puliti e precisi.

- Nota: una messa a fuoco accurata aiuta a ottenere risultati di taglio uniformi e di alta qualità. Una messa a fuoco errata può causare cambiamenti nella qualità del taglio e aumentare la produzione di calore. La messa a fuoco deve essere regolata attentamente in base al tipo di materiale e allo spessore della macchina per ottenere prestazioni di taglio ottimali.

Pressione e tipologia del gas ausiliario

- Significato: i gas ausiliari come ossigeno, azoto o aria svolgono un ruolo importante nella rimozione del materiale fuso dall'area di taglio e nel mantenimento di un taglio pulito.

- Nota: materiali e spessori specifici richiedono tipi di gas di assistenza e impostazioni di pressione precisi. Ad esempio, l’ossigeno viene generalmente utilizzato per il taglio dell’acciaio al carbonio, mentre l’azoto è preferito per i metalli non ferrosi e la plastica. La scelta del giusto gas di assistenza garantisce un taglio efficiente e riduce al minimo l'ossidazione.

Spessore materiale

- Significato: lo spessore del materiale è un fattore chiave che influenza vari parametri di taglio laser, tra cui potenza, velocità e impostazioni del gas di assistenza.

- Nota: per risultati accurati e ottimali, le impostazioni del laser devono essere personalizzate in base allo spessore del materiale. Le linee guida del produttore o l'esecuzione di un taglio di prova possono aiutare a determinare i parametri di taglio corretti.

Frequenza di impulso o modalità onda continua

- Significato: La frequenza degli impulsi (misurata in hertz (Hz)) determina la frequenza degli impulsi laser, mentre la modalità onda continua fornisce un raggio laser continuo.

- Nota: frequenze di impulso più elevate aumentano la velocità di taglio e la precisione, ma generano anche più calore. La modalità onda continua fornisce un raggio costante ma può generare più calore. La scelta della modalità dipende dai requisiti di taglio specifici e dalle proprietà del materiale.

Diametro dell'ugello e distanza di spaziatura

- Significato: Il diametro dell'ugello influisce sulla focalizzazione e sull'interazione del raggio laser con il materiale, mentre la distanza di separazione si riferisce allo spazio tra l'ugello e la superficie del materiale.

- Nota: è necessario selezionare la dimensione appropriata dell'ugello in base al materiale e all'applicazione. Gli ugelli più piccoli sono adatti per lavori di precisione, mentre gli ugelli più grandi possono consentire tagli più rapidi. Inoltre, la distanza di separazione deve essere regolata per ottimizzare l'efficienza e la qualità del taglio.

Pre-elaborazione e post-elaborazione

- Significato: la pre-elaborazione prevede attività come la pulizia della superficie e la mascheratura, mentre la post-elaborazione prevede attività come la sbavatura e la pulizia, entrambe fondamentali per il successo del taglio.

- Nota: la pulizia del materiale aiuta a ottenere i migliori risultati di taglio. Un pretrattamento adeguato garantisce che il materiale sia privo di contaminanti prima del taglio. D'altro canto, per ottenere il prodotto finale desiderato, sono spesso necessarie fasi di post-lavorazione, con sbavatura e pulizia che garantiscono una superficie lucida.

Come trovare i migliori parametri di taglio laser?

Trovare i parametri ottimali di taglio laser richiede un approccio sistematico e metodico poiché implica l’ottimizzazione di vari fattori per ottenere la qualità di taglio, la velocità e la precisione desiderate. Ecco una guida dettagliata passo dopo passo su come determinare i migliori parametri di taglio laser per il tuo materiale e la tua applicazione specifici:

- Valutazione del materiale: inizia comprendendo a fondo il materiale che devi tagliare. Raccogli informazioni su composizione, spessore e qualsiasi proprietà unica come emissività, conduttività termica e durezza. Comprendere le proprietà del materiale aiuta a selezionare i parametri corretti di taglio laser.

- Fare riferimento alle linee guida del produttore: fare riferimento alle raccomandazioni e alle linee guida del produttore per il laser cutter. Queste linee guida possono spesso fornire un punto di partenza per l'impostazione dei parametri in base al tipo e allo spessore del materiale e aiutano a garantire la sicurezza e la compatibilità della macchina.

- Configura un ambiente controllato: è necessario creare un ambiente di test controllato in cui poter condurre esperimenti in sicurezza, assicurandosi che il materiale sia tenuto saldamente e posizionato correttamente nel laser cutter.

- Sviluppa un piano di test: crea un piano di test strutturato per il tuo esperimento, delineando i parametri che desideri testare e l'intervallo di valori per ciascun parametro che carbonerai.

- Determina i parametri critici: determina quali parametri di taglio laser sono più critici per la tua applicazione specifica. I parametri principali solitamente includono la potenza del laser, la velocità di taglio, il diametro del fuoco/del raggio, il tipo e la pressione del gas ausiliario e il diametro dell'ugello.

- Esperimento sulla potenza del laser: inizia l'esperimento variando la potenza del laser mantenendo costanti gli altri parametri. Inizia con una gamma di impostazioni di potenza che soddisfano i requisiti di potenza previsti del materiale e osserva come il materiale reagisce alle diverse impostazioni di potenza, prestando attenzione a fattori quali la profondità di taglio, la zona interessata dal calore e l'aspetto del bordo tagliato. Cerca un'impostazione di potenza che offra la qualità di taglio desiderata senza causare eccessivi danni materiali.

- Regolazione della velocità di taglio: una volta determinata l'impostazione di potenza ottimale, iniziare a sperimentare la regolazione della velocità di taglio mantenendo costante la potenza del laser. Valutare l'effetto delle diverse velocità di taglio sulla qualità del taglio, prestando attenzione alla levigatezza del bordo, alla precisione e ad eventuali segni di distorsione.

- Ottimizza la messa a fuoco e il diametro del raggio: ottimizza le impostazioni di messa a fuoco e diametro del raggio. Regola la messa a fuoco per trovare il punto ottimale in cui il raggio laser interagisce in modo più efficace con il materiale. Valutare l'effetto dei cambiamenti nella messa a fuoco e nel diametro del raggio sulla qualità del taglio, in particolare sulla larghezza del taglio e sulla zona interessata dal calore, per cercare impostazioni che producano tagli puliti e precisi.

- Esplora i parametri del gas di assistenza: prova diversi tipi di gas di assistenza (ad esempio ossigeno, azoto, aria compressa) e regola le impostazioni di pressione. La scelta del gas ausiliario e della sua pressione possono influenzare in modo significativo il processo di taglio. Valutare in che modo il gas di assistenza aiuta a rimuovere il materiale e in che modo influisce sulla qualità del taglio finale.

- Testare la frequenza degli impulsi o la modalità onda continua: testare diverse impostazioni della frequenza degli impulsi o della modalità onda continua per trovare un equilibrio tra velocità di taglio e precisione. Considerare il compromesso tra taglio più veloce e potenziale generazione di calore, poiché materiali e spessori diversi possono richiedere frequenze di impulso diverse.

- Diametro dell'ugello e distanza di separazione: regola il diametro dell'ugello e la distanza di separazione tra l'ugello e il materiale per ottimizzare la messa a fuoco del raggio e l'interazione del materiale. Valutare l'impatto delle modifiche di questi parametri sulla qualità del taglio, tenendo conto di fattori quali la levigatezza e la velocità del bordo.

- Valutazione post-elaborazione: dopo ogni taglio di prova, valutare attentamente la qualità del taglio. Controlla la levigatezza dei bordi, la presenza di bave e qualsiasi distorsione del materiale, prendi misurazioni precise e confrontale con le tolleranze richieste.

- Registrazione e analisi: conservare registrazioni dettagliate di ciascun test, registrando i parametri specifici utilizzati, la qualità di taglio osservata e qualsiasi osservazione degna di nota o problema riscontrato. Utilizza questi dati per identificare tendenze e modelli che portano a combinazioni ottimali di parametri.

- Itera e perfeziona: in base alle tue osservazioni e valutazioni, perfeziona le impostazioni dei parametri, apportando modifiche incrementali secondo necessità, con l'obiettivo di ottenere la migliore combinazione di parametri per i tuoi specifici requisiti di qualità ed efficienza. Inoltre, è necessaria una sperimentazione continua per valutare e migliorare il processo fino al raggiungimento della qualità di taglio, dell'efficienza e della precisione richieste per l'applicazione.

- Considerare la sicurezza e i limiti della macchina: è necessario prestare particolare attenzione alla sicurezza durante tutto il processo di test e garantire che il laser cutter possa gestire i parametri selezionati senza causare danni all'attrezzatura o al personale.

- Richiedi consigli e risorse a esperti: se incontri una sfida o hai domande specifiche, sentiti libero di chiedere consiglio a un operatore laser, un ingegnere o un esperto di tecnologia di taglio laser esperto. Inoltre, si consiglia di esplorare forum, comunità e risorse online dedicati al taglio laser, che spesso forniscono preziosi spunti e soluzioni alle sfide comuni.

- Convalida e produzione: una volta determinati i parametri ottimali del taglio laser, verificateli eseguendo ulteriori tagli di prova per garantire coerenza e affidabilità. Quindi applica i parametri ottimizzati al tuo processo di produzione e monitora e mantieni regolarmente i parametri macchina da taglio laser per mantenere le prestazioni.

Trovare i parametri ottimali per il taglio laser è un processo meticoloso e iterativo che richiede pazienza e attenzione ai dettagli. Seguendo questi passaggi e conducendo esperimenti approfonditi, puoi determinare i parametri migliori per produrre tagli laser precisi, efficienti e di alta qualità per i tuoi materiali e applicazioni specifici.

Riassumere

In sintesi, padroneggiare i parametri del taglio laser aiuta a ottenere tagli precisi e di alta qualità. In genere, sono necessari sperimentazione e test per mettere a punto questi parametri per materiali e applicazioni specifici. Quando si regolano i parametri di taglio laser, seguire sempre le raccomandazioni e le linee guida del produttore per garantire sicurezza e risultati ottimali. La competenza nel taglio laser richiede esperienza, quindi se sei nuovo nel processo, non esitare a chiedere al nostro team di esperti. Il team di esperti di AccTek Laser ti consiglierà le impostazioni dei parametri adatte in base alle tue esigenze. Naturalmente forniamo anche un servizio di correzione gratuito, se ne hai bisogno, puoi farlo Contattaci in ogni momento.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser