Introduzione alle macchine per il taglio laser dei tubi

Cosa sono le macchine per il taglio laser dei tubi?

Componenti chiave delle macchine per il taglio laser dei tubi

- Sorgente laser: genera il raggio laser necessario per il taglio. I laser a fibra sono comunemente utilizzati per la loro efficienza e capacità di tagliare un'ampia gamma di f

- Testa di taglio: contiene la lente di messa a fuoco e l'ugello, che indirizzano il raggio laser sul materiale con precisione.

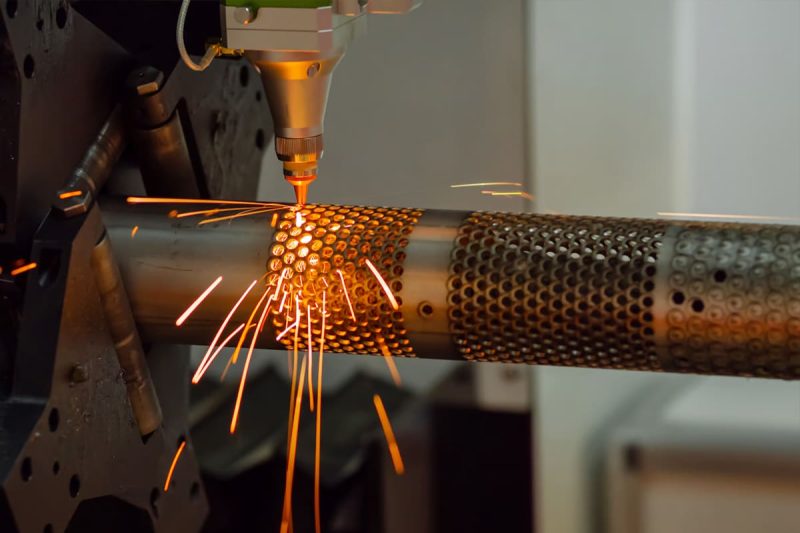

- Sistema di mandrino rotante: trattiene e ruota il tubo, consentendo operazioni di taglio a 360 gradi e geometrie complesse.

- Unità di controllo CNC: il cervello della macchina, interpreta i file di progettazione e controlla il movimento del laser e del materiale.

- Sistema di movimentazione dei materiali: automatizza il carico e lo scarico dei tubi, migliorando la produttività e la sicurezza.

- Sistema di gas di assistenza: utilizza gas come azoto o ossigeno per facilitare il processo di taglio, migliorandone la qualità e la velocità.

L'evoluzione delle tecnologie di taglio

Primi metodi di taglio

Tecnologie di taglio meccanico

Metodi di taglio termico

Taglio al plasma

Introduzione al taglio laser

Progressi nella tecnologia laser

Emersione delle macchine per il taglio laser dei tubi

Come funzionano le macchine per il taglio laser dei tubi

Principi fondamentali del taglio laser

Al centro delle macchine per il taglio laser dei tubi c'è il processo di taglio laser stesso, che prevede l'uso di un fascio di luce concentrato per tagliare i materiali. Il fascio laser è generato da una sorgente laser ed è diretto, sagomato e focalizzato sul pezzo in lavorazione per eseguire l'azione di taglio.

- Generazione laser: la sorgente laser, ad esempio un laser a fibra, genera un fascio di luce ad alta potenza a una lunghezza d'onda specifica.

- Erogazione del raggio: i componenti ottici guidano il raggio laser dalla sorgente alla testina di taglio senza perdite significative di energia.

- Messa a fuoco del raggio: le lenti all'interno della testina di taglio focalizzano il raggio laser su un punto piccolo e preciso del materiale, ottenendo l'elevata densità di energia richiesta per il taglio.

Componenti chiave delle macchine per il taglio laser dei tubi

Sorgente laser

- Laser a fibra: comunemente utilizzati per la loro elevata efficienza, la ridotta manutenzione e la capacità di tagliare un'ampia gamma di metalli.

- Laser CO2: utilizzati per applicazioni specifiche, ma sono meno comuni nel taglio dei tubi a causa delle limitazioni dovute ai materiali riflettenti.

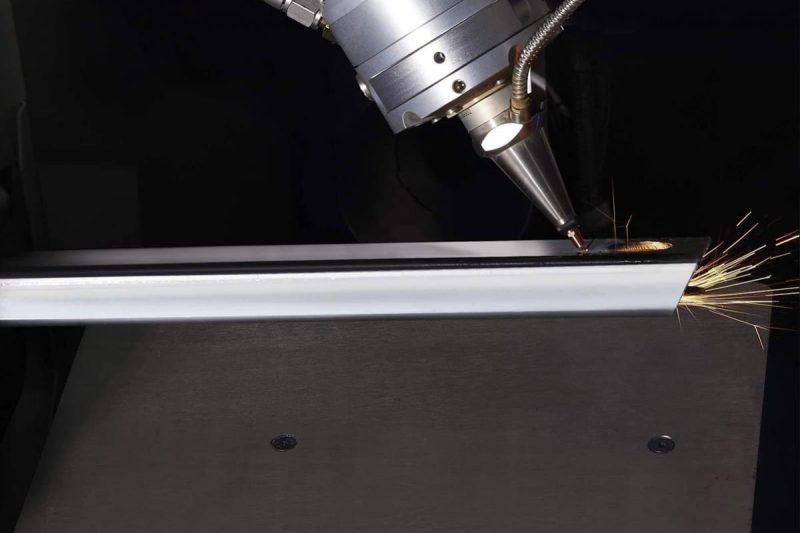

Testa di taglio

- Lente di messa a fuoco: concentra il raggio laser sul pezzo in lavorazione.

- Ugello: indirizza i gas di assistenza (come ossigeno, azoto o aria) verso la zona di taglio.

- Rilevamento dell'altezza: mantiene la distanza ottimale tra l'ugello e il pezzo in lavorazione per una qualità di taglio costante.

Sistema di mandrino rotante

- Tenuta del materiale: mantiene fermo il tubo durante il taglio.

- Meccanismo di rotazione: ruota il pezzo in lavorazione per consentire operazioni di taglio a 360 gradi.

- Serraggio variabile: si adatta a tubi di diverso diametro e forma.

Unità di controllo CNC

- Integrazione software: interpreta i file di progettazione dal software CAD/CAM.

- Movimento di precisione: controlla il movimento della testina di taglio e del pezzo in lavorazione con elevata precisione.

- Interfaccia utente: consente agli operatori di immettere parametri e monitorare il processo di taglio.

Sistema di movimentazione dei materiali

- Carico e scarico automatizzati: velocizzano la produzione e riducono il lavoro manuale.

- Sistemi di supporto: impediscono il cedimento del tubo e garantiscono stabilità durante il taglio.

Sistema di gas di assistenza

- Selezione del gas: utilizza gas come ossigeno, azoto o aria compressa per facilitare il taglio.

- Funzione: Soffia via il materiale fuso dal taglio e raffredda la zona di taglio.

Il processo di taglio spiegato

Progettazione e programmazione

- Progettazione CAD: il processo inizia con la creazione di un progetto dettagliato della parte desiderata utilizzando un software di progettazione assistita da computer (CAD).

- Elaborazione CAM: il progetto viene quindi convertito in un formato leggibile dalla macchina utilizzando un software CAM (Computer-Aided Manufacturing), che genera i percorsi e le sequenze di taglio.

- Programmazione CNC: l'output CAM viene caricato nell'unità di controllo CNC, impostando i parametri per l'operazione di taglio.

Preparazione del materiale

- Selezione: il materiale appropriato per tubi o condotte viene selezionato in base ai requisiti del progetto.

- Caricamento: il materiale viene caricato nella macchina, spesso tramite un sistema automatizzato che lo posiziona con precisione.

Allineamento e calibrazione

- Posizionamento: il mandrino rotante serra il tubo e i sensori ne garantiscono il corretto allineamento.

- Calibrazione: la macchina esegue controlli per confermare che tutti i sistemi siano impostati per un funzionamento ottimale.

Operazione di taglio

- Avvio: la sorgente laser viene attivata, generando il raggio laser diretto verso la testa di taglio.

- Messa a fuoco e movimento: la testa di taglio focalizza il raggio sul materiale, fondendolo o vaporizzandolo nel punto di contatto.

- Applicazione del gas di assistenza: contemporaneamente, il gas di assistenza viene emesso attraverso l'ugello per espellere il materiale fuso e proteggere l'area di taglio.

- Movimento controllato da CNC: il sistema CNC controlla con precisione il movimento della testina di taglio lungo i percorsi programmati, ruotando il tubo secondo necessità.

- Tagli complessi: la macchina può eseguire vari tagli, tra cui tagli dritti, tagli angolati, fessure, tacche, contorni e motivi complessi, il tutto in un'unica operazione.

Completamento ed espulsione

- Verifica del taglio: i sensori possono verificare che i tagli siano completati come programmato.

- Scarico: il pezzo finito viene scaricato automaticamente e il pezzo successivo viene preparato per il taglio.

- Controllo di qualità: i pezzi possono essere sottoposti a ispezione per garantire che rispettino le tolleranze e gli standard qualitativi specificati.

Vantaggi delle macchine professionali per il taglio laser dei tubi

Precisione e accuratezza

Uno dei vantaggi più significativi delle macchine per il taglio laser dei tubi è la loro impareggiabile precisione e accuratezza.

- Tolleranze elevate: ottieni tolleranze di taglio ristrette fino a ±0,1 mm, garantendo che i componenti soddisfino specifiche esatte.

- Ripetizione coerente: il controllo CNC consente la produzione di parti identiche in grandi quantità senza deviazioni.

- Geometrie complesse: in grado di realizzare disegni intricati e modelli dettagliati, difficili da realizzare con i metodi tradizionali.

- Distorsione minima: il raggio laser focalizzato riduce al minimo la zona termicamente alterata (HAZ), riducendo il rischio di deformazione o deformazione del materiale.

Maggiore efficienza e produttività

Le macchine professionali per il taglio laser dei tubi aumentano notevolmente l'efficienza operativa e la produttività.

- Elevata velocità di taglio: la tecnologia laser taglia più velocemente dei metodi meccanici, riducendo i tempi di produzione.

- Tempi di configurazione ridotti: rapidi cambi di programma e minime regolazioni degli utensili velocizzano la transizione tra i lavori.

- Funzionamento continuo: l'automazione consente tempi di funzionamento prolungati, compresi turni senza personale, aumentando la produzione.

- Multifunzionalità: esegue taglio, incisione e marcatura in un'unica operazione, semplificando i processi.

Versatilità nella movimentazione dei materiali

Queste macchine offrono una versatilità eccezionale e sono adatte a un'ampia gamma di materiali e profili.

- Compatibilità con i materiali: taglia vari metalli tra cui acciaio, acciaio inossidabile, alluminio, rame e ottone.

- Flessibilità del profilo: gestisce tubi e condotti rotondi, quadrati, rettangolari, ovali e di forma personalizzata.

- Gamma di spessori: taglia in modo efficiente materiali di diversi spessori, adattandosi ai diversi requisiti del progetto.

- Diversità di applicazioni: adatto a settori quali automobilistico, aerospaziale, edile, dell'arredamento e altro ancora.

Qualità di taglio superiore

Il processo di taglio laser garantisce una qualità di taglio superiore, migliorando le prestazioni e l'aspetto del prodotto finale.

- Bordi puliti: produce bordi lisci e senza sbavature che spesso eliminano la necessità di una finitura secondaria.

- Tagli ad alta precisione: mantengono tolleranze strette anche su forme complesse e motivi intricati.

- Impatto termico minimo: riduce la distorsione termica, preservando l'integrità strutturale del materiale.

- Qualità costante: garantisce risultati uniformi su tutte le parti, essenziale per la produzione di massa.

Riduzione degli sprechi di materiale

L'uso efficiente dei materiali è un vantaggio fondamentale delle macchine per il taglio laser dei tubi.

- Annidamento ottimizzato: il software avanzato organizza le parti per massimizzare l'utilizzo del materiale.

- Larghezza minima del taglio: il taglio laser stretto riduce la quantità di materiale rimosso.

- Riduzione degli errori: il taglio di precisione riduce al minimo gli errori che causano scarti, risparmiando risorse.

- Risparmio sui costi: meno sprechi si traducono in minori costi dei materiali e in una maggiore redditività.

Automazione e funzionamento intuitivo

Le moderne macchine per il taglio laser dei tubi sono progettate per essere semplici da usare e integrabili nei flussi di lavoro automatizzati.

- Sistemi di controllo CNC: interfacce intuitive semplificano la programmazione e il funzionamento.

- Carico/scarico automatizzato: riduce la movimentazione manuale, velocizzando i cicli di produzione.

- Monitoraggio in tempo reale: fornisce feedback e diagnosi immediati, migliorando il controllo dei processi.

- Caratteristiche di sicurezza: incorpora involucri protettivi e sensori per garantire la sicurezza dell'operatore.

Efficacia dei costi a lungo termine

Sebbene l'investimento iniziale sia significativo, i vantaggi finanziari a lungo termine sono sostanziali.

- Costi di manodopera ridotti: l'automazione riduce la necessità di manodopera manuale, abbassando i costi operativi.

- Costi di manutenzione inferiori: un minor numero di componenti meccanici comporta una minore usura e una minore manutenzione.

- Efficienza energetica: i laser moderni consumano meno energia rispetto alle tecnologie più vecchie.

- Maggiore produttività: tassi di produzione più elevati contribuiscono a un ritorno sull'investimento (ROI) più rapido.

- Competitività sul mercato: le capacità avanzate consentono di affrontare progetti più complessi, attirando nuovi clienti.

Confronto tra il taglio laser dei tubi e i metodi tradizionali

Metodi di taglio tradizionali

- Segatura meccanica: utilizza lame fisiche per tagliare tubi e condotte in metallo. È relativamente lento e meno preciso, e le lame si usurano rapidamente, portando a maggiori costi di manutenzione.

- Taglio al plasma: impiega un getto di gas ionizzato ad alta velocità per tagliare il metallo. Offre velocità di taglio più elevate rispetto alla segatura, ma spesso produce bordi irregolari e una precisione inferiore.

- Taglio ossicombustibile: utilizza una fiamma alimentata da ossigeno e gas per tagliare l'acciaio. È efficace per materiali spessi ma non ha la precisione necessaria per progetti complessi e non può tagliare metalli non ferrosi.

Taglio laser del tubo

- Precisione e accuratezza: offre una precisione senza pari con la capacità di realizzare progetti complessi e mantenere tolleranze strette.

- Efficienza: velocità di taglio notevolmente più elevate e tempi di preparazione ridotti migliorano la produttività.

- Versatilità: in grado di tagliare un'ampia gamma di materiali e profili, inclusi tubi rotondi, quadrati e di forma personalizzata.

- Qualità di taglio superiore: produce bordi puliti e lisci che spesso eliminano la necessità di una finitura secondaria.

- Automazione: integra il controllo CNC e la movimentazione automatizzata dei materiali, riducendo il lavoro manuale e il potenziale di errore.

- Convenienza: nonostante l'investimento iniziale sia più elevato, il risparmio a lungo termine in termini di manodopera, manutenzione e spreco di materiali lo rende più economico.

Settori che traggono vantaggio dalle macchine per il taglio laser dei tubi

Costruzioni e infrastrutture

- Componenti strutturali: le macchine per il taglio laser dei tubi consentono la fabbricazione precisa di travi, colonne e supporti, migliorando l'integrità strutturale di edifici e progetti infrastrutturali.

- Progetti architettonici: consente la creazione di complessi progetti in metallo per facciate, ringhiere, scale e altri elementi architettonici, migliorando l'estetica senza comprometterne la resistenza.

- Produzione efficiente: accelera le tempistiche del progetto riducendo i tempi di taglio e di assemblaggio, con conseguenti processi di costruzione più rapidi.

Industria automobilistica

- Produzione di telai e strutture: fornisce tagli precisi per geometrie complesse richieste nei telai dei veicoli e nei componenti del telaio, contribuendo alla sicurezza e alle prestazioni complessive del veicolo.

- Sistemi di scarico: consente la fabbricazione precisa di tubi e sistemi di scarico, migliorando l'efficienza del motore e riducendo le emissioni.

- Personalizzazione: facilita la produzione di parti personalizzate per veicoli specializzati, inclusi prototipi e modelli in edizione limitata.

Aerospaziale e aviazione

- Componenti aeronautici: garantisce il taglio ad alta precisione di materiali leggeri essenziali per le strutture degli aeromobili, come i telai della fusoliera e i componenti delle ali.

- Parti del motore: produce componenti che soddisfano rigorosi standard aerospaziali, dove la precisione e l'integrità dei materiali sono fondamentali.

- Attrezzature per l'esplorazione spaziale: supporta la produzione di parti per satelliti e veicoli spaziali con specifiche rigorose.

Arredamento e Design d'Interni

- Design innovativi: consentono ai designer di creare mobili in metallo unici e intricati, con forme e motivi complessi.

- Apparecchi di illuminazione personalizzati: consente la produzione di apparecchi di illuminazione, accessori ed elementi decorativi su misura che valorizzano gli spazi interni.

- Prototipazione rapida: accelera lo sviluppo di nuovi progetti producendo rapidamente prototipi da testare e perfezionare.

Fabbricazione e produzione di metalli

- Produzione versatile: si adatta a un'ampia gamma di progetti, dai piccoli lavori personalizzati alle produzioni su larga scala.

- Precision Parts: fornisce componenti di alta qualità per macchinari, attrezzature e utensili che richiedono dimensioni esatte.

- Efficienza: riduce i tempi e i costi di produzione attraverso processi automatizzati e uno spreco minimo di materiale.

Dispositivi medici

- Strumenti chirurgici: produce strumenti precisi e complessi necessari per procedure mediche complesse.

- Componenti per apparecchiature: produce parti per apparecchiature mediche come macchine per l'imaging e strumenti diagnostici, dove la precisione è fondamentale.

- Conformità agli standard: soddisfa le severe normative del settore medico in materia di qualità e sicurezza.

Fabbricazione personalizzata

- Progetti artistici: aiuta artisti e scultori a dare vita alle loro visioni tagliando forme e disegni complessi nel metallo.

- Prototipazione e piccole serie: ideale per la produzione di prototipi o serie limitate di parti personalizzate senza la necessità di utensili costosi.

- Lavorazione architettonica dei metalli: supporta elementi architettonici personalizzati come cancelli, segnaletica e strutture decorative con elevata precisione.

Fattori chiave nella scelta di una macchina per il taglio laser dei tubi

Potenza e capacità

La potenza e la capacità della macchina influiscono direttamente sulle sue prestazioni e sulla gamma di applicazioni che può gestire.

- Potenza laser: i laser con wattaggio più elevato possono tagliare materiali più spessi e aumentare la velocità di taglio. Scegli una potenza laser che corrisponda allo spessore massimo e ai tipi di materiali con cui intendi lavorare.

- Capacità di taglio: considera la lunghezza massima del tubo, il diametro e il peso che la macchina può supportare. Assicurati che possa gestire le dimensioni dei tubi e dei profili utilizzati nei tuoi progetti.

- Compatibilità dei materiali: verificare che la macchina possa tagliare in modo efficiente i tipi di materiali utilizzati, come acciaio, acciaio inossidabile, alluminio, rame oppure ottone.

- Esigenze future: prevedere progetti futuri che potrebbero richiedere maggiore potenza o capacità per evitare di superare troppo rapidamente le dimensioni delle proprie apparecchiature.

Sistemi di integrazione e controllo del software

Software e sistemi di controllo avanzati migliorano la precisione, l'efficienza e la facilità d'uso.

- Sistema di controllo CNC: un'interfaccia CNC intuitiva semplifica la programmazione e il funzionamento, riducendo i tempi di formazione e la probabilità di errori.

- Compatibilità software: assicurarsi che il software della macchina sia compatibile con i comuni programmi CAD/CAM per un'integrazione perfetta dalla progettazione alla produzione.

- Funzionalità di automazione: cerca funzionalità come carico e scarico automatizzati, sistemi di movimentazione dei materiali e monitoraggio in tempo reale per aumentare la produttività.

- Diagnostica e aggiornamenti remoti: le macchine che supportano la diagnostica remota possono ridurre i tempi di fermo, mentre gli aggiornamenti software possono mantenere la macchina aggiornata con le funzionalità più recenti.

Servizio post-vendita e supporto tecnico

Un servizio post-vendita affidabile e un supporto tecnico possono contribuire a mantenere l'efficienza operativa.

- Installazione e formazione: scegli un produttore che offra servizi di installazione completi e una formazione approfondita per il tuo personale.

- Manutenzione e riparazioni: assicurarsi che offrano servizi di manutenzione tempestivi, un facile accesso ai pezzi di ricambio e un team di supporto tecnico reattivo.

- Garanzia: una garanzia solida protegge il tuo investimento e riflette la fiducia del produttore nel suo prodotto.

- Rete di assistenza clienti: una rete di assistenza globale o consolidata può fornire un'assistenza più rapida quando necessario.

Reputazione e affidabilità del marchio

La reputazione del produttore può essere un indicatore della qualità e dell'affidabilità delle sue macchine.

- Esperienza nel settore: i produttori con una lunga storia nel settore, come AccTek Laser, hanno dimostrato competenza e affidabilità.

- Recensioni e testimonianze dei clienti: analizza il feedback di altri utenti per valutare i livelli di soddisfazione e le prestazioni delle macchine in applicazioni reali.

- Certificazioni di qualità: certificazioni come ISO 9001 attestano la conformità agli standard internazionali di gestione della qualità.

- Innovazione e tecnologia: i marchi che investono in ricerca e sviluppo hanno maggiori probabilità di offrire macchine più avanzate ed efficienti.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.