Problemi comuni e soluzioni per il taglio laser a fibra

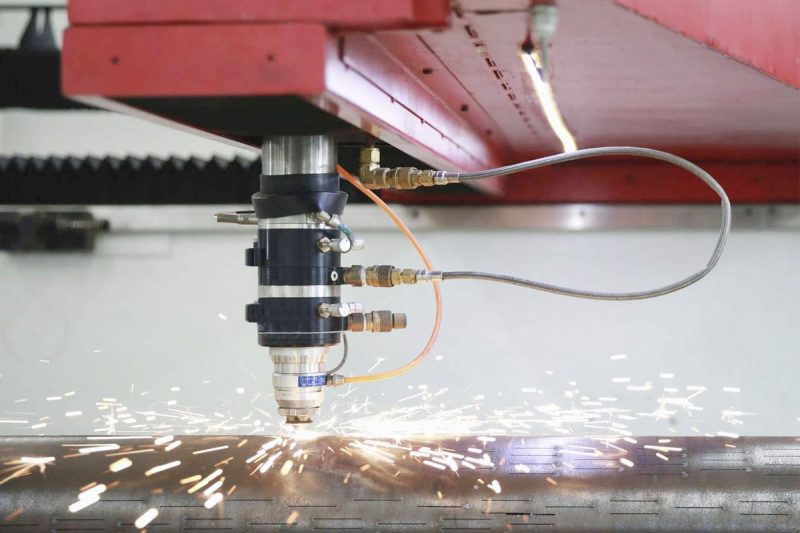

La tecnologia di taglio laser a fibra è ampiamente utilizzata nel taglio e nella lavorazione di vari materiali metallici e non metallici grazie alla sua elevata efficienza, elevata precisione e funzionamento flessibile. Utilizza un raggio laser ad alta potenza per irradiare la superficie del pezzo in lavorazione per fonderlo o vaporizzarlo, ottenendo così un taglio preciso del pezzo in lavorazione. Tuttavia, nelle applicazioni pratiche, il taglio laser a fibra affronta anche alcuni problemi e sfide comuni, come la ridotta qualità di taglio, la bassa efficienza di taglio e la rapida perdita delle apparecchiature. Comprendere e gestire questi problemi può non solo prolungare la durata delle apparecchiature, ma anche migliorare l'efficienza della produzione e la qualità della lavorazione.

Sommario

Sfide legate ai materiali

Riflettività e conduttività

Maggiore è la conduttività del materiale, minore è il tasso di assorbimento dell'energia laser. Ad esempio, oro, argento, rame, alluminio e altri materiali hanno una buona conduttività e un assorbimento energetico scarso, che può anche essere detto rifletta la lunghezza d'onda laser. Pertanto, maggiore è la conduttività del metallo, maggiore è la sua riflettività.

Sfida

- Elevata riflettività: metalli come alluminio e rame hanno un'elevata riflettività. Soprattutto quando il raggio laser incide a un angolo vicino alla normale della superficie del materiale, la maggior parte dell'energia laser verrà riflessa sul generatore laser o sul sistema di trasmissione laser, il che non solo riduce l'efficienza di elaborazione, ma può anche causare danni all'apparecchiatura laser, come la bruciatura della lente o della fibra ottica.

- Assorbimento di energia insufficiente: a causa dell'elevata riflettività, l'energia laser effettiva assorbita dalla superficie del materiale è ridotta, con conseguente profondità di lavorazione insufficiente, bassa velocità di taglio o qualità di lavorazione scadente.

Soluzione

- Utilizzare laser ad alta potenza: aumentare la potenza del generatore laser può aumentare direttamente l'energia laser irradiata sulla superficie del materiale. Anche se parte dell'energia viene riflessa, l'energia rimanente è sufficiente per un'elaborazione efficiente. Selezionare un generatore laser con una larghezza di impulso e una frequenza adatte a materiali specifici per ottimizzare il trasferimento di energia e gli effetti di elaborazione.

- Tecnologia antiriflesso: regolando la forma e l'angolo di divergenza del raggio laser, l'energia laser viene distribuita in modo più uniforme sulla superficie del materiale, riducendo il problema dell'eccessiva riflessione locale. Utilizzare elementi ottici regolabili dinamicamente (come specchi deformabili o modulatori di luce spaziale a cristalli liquidi) per correggere la distorsione del fronte d'onda del raggio laser in tempo reale, migliorare la qualità di messa a fuoco del raggio laser e ridurre la riflessione e la dispersione. Alcuni metalli hanno diverse caratteristiche di riflessione per i laser in diversi stati di polarizzazione. Regolando la direzione di polarizzazione del laser, è possibile ridurre la perdita di riflessione.

- Ottimizzare il trattamento della superficie del materiale: applicare un rivestimento o una pellicola che assorba l'energia laser sulla superficie del materiale per aumentare il tasso di assorbimento dell'energia laser e ridurre la riflettività. Aumentare la ruvidità della superficie del materiale tramite pretrattamento meccanico, chimico o laser, migliorare la dispersione e l'assorbimento dell'energia laser e ridurre la riflessione diretta. Formare uno strato di assorbimento sulla superficie del materiale o modificarne le proprietà chimiche superficiali per aumentare il tasso di assorbimento laser.

- Regola i parametri di elaborazione: ottimizza l'angolo di incidenza del raggio laser per evitare che il raggio laser incida direttamente perpendicolarmente alla superficie del materiale per ridurre la riflessione speculare. Regola la velocità, la potenza, la lunghezza focale e altri parametri dell'elaborazione laser per trovare le migliori condizioni di elaborazione per garantire qualità ed efficienza dell'elaborazione.

Deformazione e deformazione del materiale

La deformazione del materiale è causata dalla deformazione, provocata da sollecitazioni residue all'interno del materiale e distribuita in modo non uniforme lungo la larghezza e la lunghezza del materiale.

Sfida

Durante il processo di taglio laser, il riscaldamento locale può causare la deformazione del materiale, in particolare su materiali a piastra sottile. Questo perché il laser concentrerà una grande quantità di energia termica in una piccola area durante il taglio, causando un rapido aumento della temperatura dell'area, causando così l'espansione termica e la contrazione del materiale e, in ultima analisi, causando la deformazione e la deformazione del materiale.

Soluzione

- Regolazione della potenza del laser: riducendo la potenza del laser è possibile ridurre la concentrazione del calore, riducendo così la deformazione termica del materiale.

- Ottimizzazione della velocità di taglio: aumentando adeguatamente la velocità di taglio è possibile ridurre il tempo di residenza del laser sul materiale e ridurre l'accumulo di calore.

- Utilizzare gas ausiliario: selezionando un gas ausiliario adatto (ad esempio azoto o ossigeno) e regolandone la portata è possibile rimuovere efficacemente il calore generato durante il processo di taglio e ridurre la deformazione del materiale.

Spessore materiale

Nel processo di taglio laser a fibra, lo spessore del materiale influirà direttamente sulla qualità del taglio, l'efficienza e le prestazioni della macchina. I materiali più sottili sono più facili da tagliare, con maggiore velocità e precisione, ma i materiali più spessi possono dare origine a bordi di taglio ruvidi o richiedere maggiore potenza e gas ausiliario.

Sfida

Quando si tagliano materiali più spessi, il laser impiega più tempo per penetrare il materiale, il che può facilmente portare a un taglio irregolare. I materiali spessi hanno una scarsa conduttività termica e il calore non viene facilmente dissipato, con conseguenti scorie e superfici di taglio irregolari sul tagliente.

Soluzione

- Scegliere la potenza laser appropriata: scegliere la potenza laser appropriata in base allo spessore del materiale per garantire che l'energia del raggio sia concentrata nell'area di taglio e ottenere il miglior effetto di taglio.

- Regolare i parametri di taglio: inclusi parametri quali velocità di taglio, posizione focale e pressione del gas ausiliario per garantire la stabilità e l'uniformità del processo di taglio.

- Taglio multiplo: per materiali particolarmente spessi, è possibile utilizzare metodi di taglio multipli, tagliando ogni volta una parte dello spessore, strato per strato, per ridurre l'accumulo di calore e i problemi di taglio irregolare.

Grazie ai metodi sopra descritti, è possibile risolvere efficacemente i problemi di elevata riflessione del materiale, deformazione, deformazione e taglio irregolare di materiali spessi durante il taglio laser, migliorando inoltre la qualità e l'efficienza del taglio.

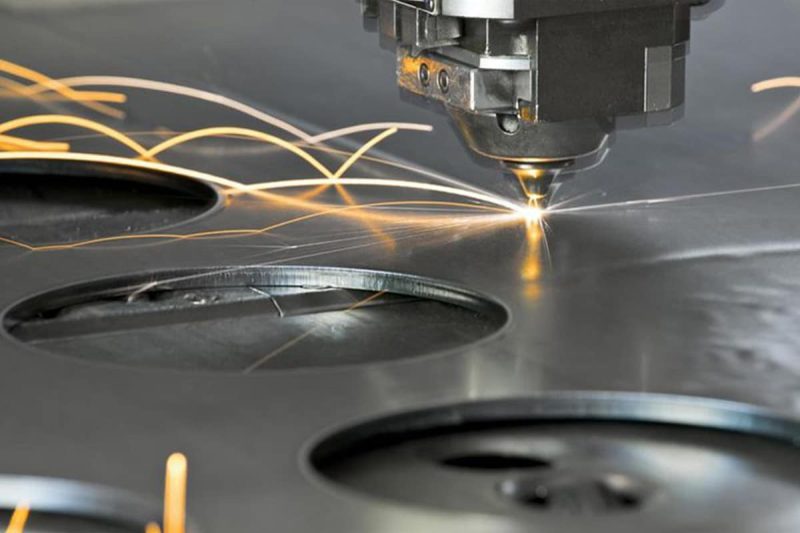

Qualità del bordo e larghezza del taglio

La levigatezza del bordo tagliato e la quantità di sbavature sono fondamentali per valutare la precisione del taglio. Se l'energia laser è distribuita in modo non uniforme o la velocità di taglio non è appropriata, il bordo potrebbe apparire ruvido o sbavato. La larghezza della fessura dipende dalla stabilità della messa a fuoco del laser. Se la messa a fuoco è instabile o la potenza del laser fluttua, la larghezza della fessura potrebbe variare in modo incoerente, influenzando la precisione del taglio.

Bordi ruvidi e sbavature

Sfida

- Durante il taglio laser, se l'energia non è uniforme o la velocità di taglio è troppo elevata o troppo lenta, il bordo di taglio spesso presenterà sbavature e irregolarità. Soprattutto quando la potenza in uscita del raggio laser è instabile, la superficie del materiale tagliato potrebbe surriscaldarsi localmente o fondersi in modo non uniforme, con conseguenti bordi ruvidi.

- Per alcuni materiali metallici (come alluminio, acciaio inossidabile, ecc.), la distribuzione non uniforme del calore induce stress termico, che a sua volta porta alla formazione di bave.

- Inoltre, l'uso improprio del gas ausiliario (flusso d'aria insufficiente o pressione inappropriata) comprometterà l'efficienza di scarico del materiale fuso e aumenterà il numero di sbavature.

Soluzione

- È fondamentale ottimizzare le impostazioni di potenza del laser e la velocità di taglio. Assicurarsi che la potenza del laser sia sufficientemente elevata e che l'uscita sia stabile per mantenere una distribuzione uniforme del calore sulla superficie del materiale. Allo stesso tempo, la velocità di taglio deve essere regolata in base allo spessore e alle caratteristiche del materiale, né troppo veloce (per evitare un taglio insufficiente del materiale) né troppo lenta (per evitare una fusione eccessiva).

- L'utilizzo del gas di assistenza corretto, come azoto o ossigeno, può migliorare i risultati di taglio e garantire una superficie di taglio pulita e liscia. L'azoto è spesso utilizzato per prevenire l'ossidazione e ridurre le sbavature dei bordi, mentre l'ossigeno aiuta ad aumentare l'efficienza di taglio e la velocità di fusione.

Variazione della larghezza della fessura

Sfida

- La ragione principale per una larghezza di fessura non uniforme è solitamente correlata all'instabilità della messa a fuoco laser o alla fluttuazione della potenza laser. Quando la messa a fuoco laser è spostata, la concentrazione di energia cambierà di conseguenza, con conseguenti fluttuazioni nella larghezza di fessura. Se la potenza laser è instabile, la fluttuazione di energia in uscita influenzerà direttamente la precisione di taglio e causerà variazioni nella larghezza di fessura.

- Inoltre, la contaminazione o il danneggiamento dei componenti ottici possono anche causare cambiamenti nella qualità del raggio, influenzando così l'uniformità della linea di taglio. L'usura delle parti meccaniche dell'attrezzatura, come le guide e i cuscinetti, influenzerà anche la precisione del movimento della testa laser, con conseguenti fessure incoerenti.

Soluzione

- Controllare e sottoporre a manutenzione regolarmente il sistema ottico per garantire una messa a fuoco e un'energia laser stabili.

- Pulire o sostituire le lenti ottiche contaminate per evitare rifrazioni o dispersioni non necessarie durante la trasmissione del raggio.

- Calibrare regolarmente la messa a fuoco e la potenza di uscita dell'apparecchiatura laser per garantirne la precisione durante il funzionamento.

- Eseguire la manutenzione delle parti meccaniche dell'apparecchiatura per garantire un movimento fluido e senza ostacoli della testa laser, riducendo così gli errori di taglio causati dall'usura meccanica.

In sintesi, impostando correttamente i parametri e sottoponendo regolarmente a manutenzione il sistema ottico, è possibile migliorare efficacemente la qualità dei bordi e controllare la larghezza del taglio.

Sfide legate al processo

Le sfide legate al processo riguardano principalmente problemi tecnici che possono essere riscontrati durante il processo di taglio laser a fibra. Le sfide comuni legate al processo includono l'accumulo di scorie, che è una sfida comune nel processo di taglio laser a fibra, specialmente quando si tagliano materiali più spessi o difficili da tagliare. Di solito, l'accumulo di scorie è causato dal mancato scioglimento o evaporazione completa del materiale, o da una fornitura insufficiente di gas ausiliario per soffiare via il materiale fuso dall'area di taglio in tempo.

Accumulo di scorie

Sfida

- Quando l'energia laser è insufficiente o la messa a fuoco del raggio laser è spostata, la superficie del materiale non riesce a raggiungere la temperatura per fondersi o evaporare, con conseguente permanenza di materiale sul tagliente. In particolare nella lavorazione di piastre spesse, l'energia laser deve essere sufficientemente forte da penetrare l'intero spessore del materiale.

- Gas ausiliari come ossigeno o azoto sono spesso utilizzati per aiutare a soffiare via il materiale fuso dall'area di taglio. Se la pressione del gas è troppo bassa e il materiale fuso non può essere rimosso efficacemente, si accumuleranno scorie sul tagliente.

- Una velocità di taglio troppo elevata impedirà al laser di continuare ad agire sulla stessa area, il materiale non verrà completamente fuso o il gas non riuscirà a espellere i residui in tempo, con conseguente accumulo di scorie.

Soluzione

- Assicurarsi che venga fornita una pressione del gas sufficiente per aiutare a rimuovere efficacemente il materiale fuso ed evitare l'accumulo di scorie. L'azoto è adatto per materiali non ossidanti, mentre l'ossigeno può accelerare la velocità di taglio ma richiede una pressione del gas più elevata.

- Ottimizzare la velocità di taglio in base allo spessore e alle caratteristiche del materiale per garantire che l'energia laser possa agire completamente sull'area di taglio. La combinazione appropriata di potenza laser e velocità di taglio può ridurre le zone non necessarie interessate dal calore, evitando così il problema della fusione incompleta dei materiali.

- Assicurarsi che i componenti ottici del generatore laser siano in condizioni ottimali e possano erogare stabilmente la potenza laser richiesta per garantire la coerenza del processo di taglio.

Grazie alla regolazione completa di questi parametri, è possibile ridurre significativamente i problemi di accumulo di scorie, migliorare la qualità del taglio e ridurre i successivi lavori di rettifica e pulizia.

Problemi di foratura e avviamento

Durante il processo di taglio laser a fibra, i problemi di perforazione e avvio sono sfide comuni, soprattutto quando si ha a che fare con materiali più spessi o altamente riflettenti. Il processo di perforazione è il punto di partenza del taglio laser e la sua stabilità ed efficienza influenzano direttamente l'effetto dell'intero processo di taglio. Se il tempo di perforazione è troppo lungo o fallisce, può portare a spreco di materiale e usura dell'attrezzatura e persino influenzare la qualità del taglio. L'instabilità del processo di avvio porterà a fessure irregolari e scarsa qualità del tagliente, influenzando la precisione e l'aspetto del prodotto finito.

Ritardi e guasti di perforazione

Sfida

I ritardi di perforazione sono solitamente causati dal fatto che il raggio laser non riesce a focalizzare rapidamente energia sufficiente a penetrare il materiale, con conseguente lungo tempo di perforazione. I ritardi di perforazione sono particolarmente evidenti su materiali più spessi o riflettenti (come alluminio e rame) e possono persino causare guasti di perforazione. Le cause dei guasti di perforazione possono includere potenza laser insufficiente, messa a fuoco laser non accurata, gas ausiliario insufficiente o selezione di gas inappropriata. Ciò può causare avviamenti di taglio irregolari o falliti, spreco di materiale e potenzialmente danneggiare l'apparecchiatura laser.

Soluzione

- Assicurare che la potenza laser possa essere concentrata rapidamente, specialmente su materiali di piastre spesse, dove è richiesta un'energia maggiore per la perforazione. Regolare la messa a fuoco laser per assicurarsi che sia concentrata sulla superficie del materiale, riducendo la dispersione di energia e accorciando il tempo di perforazione.

- Forando in modalità impulso breve, il surriscaldamento e la deformazione del materiale possono essere ridotti, mentre la possibilità di guasto della foratura è ridotta. Questa tecnica è particolarmente adatta per materiali più spessi e materiali altamente riflettenti.

- L'uso di azoto e ossigeno ha un impatto significativo sul processo di perforazione. L'ossigeno può accelerare il processo di perforazione, ma può causare l'ossidazione del materiale, quindi è necessario selezionare il gas e la pressione appropriati in base alle caratteristiche del materiale.

- Per materiali molto spessi, si possono usare tecniche di perforazione multi-stadio, che penetrano il materiale strato per strato anziché tutto in una volta. Questo metodo può efficacemente evitare guasti da perforazione ed effetti termici eccessivi.

Avvio instabile

Sfida

L'avvio instabile si manifesta principalmente come larghezza di taglio irregolare e scarsa qualità del bordo all'inizio del taglio laser e può persino portare al fallimento del processo di taglio. Ciò è solitamente causato da energia laser instabile, cambiamenti nella portata del flusso di gas, caratteristiche superficiali del materiale incoerenti (come ossidazione o rivestimento), ecc. Un avvio instabile può portare a una scarsa qualità di taglio nella parte iniziale, specialmente nelle applicazioni di taglio di precisione, questa instabilità influenzerà l'accuratezza e la coerenza del prodotto finito.

Soluzione

- Prima di iniziare, la superficie del materiale può essere preriscaldata, specialmente su materiali altamente riflettenti. Ciò aiuta a ridurre i riflessi laser e rende il processo di taglio più fluido.

- Assicurare che il generatore laser raggiunga rapidamente uno stato stabile all'avvio regolando la velocità di aumento della potenza laser e la portata del gas ausiliario. Ciò può evitare efficacemente le fluttuazioni di energia all'avvio.

- Per i materiali con strati di ossido o altre impurità sulla superficie, è possibile effettuare una semplice pulizia della superficie o la rimozione del rivestimento prima dell'avvio, per ridurre i riflessi laser e l'instabilità durante il processo di avvio.

- Utilizzare un sistema di monitoraggio in tempo reale per monitorare il processo di taglio, in particolare durante la fase di avvio, e garantire la stabilità e la coerenza del processo di taglio regolando i parametri.

In generale, ottimizzando i parametri laser, selezionando il gas ausiliario appropriato, utilizzando la tecnologia di perforazione a impulsi e pre-elaborando prima dell'avvio, i problemi di ritardo di perforazione, guasti e avvio instabile possono essere significativamente ridotti e l'efficienza e la qualità del taglio possono essere migliorate. Queste soluzioni non solo migliorano l'efficienza operativa, ma garantiscono anche un funzionamento stabile a lungo termine delle apparecchiature.

Sfide legate alle macchine

Nel taglio laser a fibra, le prestazioni della macchina influenzano direttamente la qualità e l'efficienza del taglio. Il sistema di trasmissione del raggio e i componenti meccanici della macchina stessa possono presentare vari problemi dopo un uso prolungato, il che influenzerà la precisione e la stabilità del taglio laser.

Problemi del sistema di distribuzione del fascio

Sfida

Il sistema di trasmissione del raggio è il sistema centrale che trasmette l'energia della sorgente laser alla testa di taglio. Le sue prestazioni determinano direttamente la stabilità energetica del raggio laser e la qualità del taglio. Se il sistema di trasmissione del raggio non viene regolarmente ispezionato e sottoposto a manutenzione, polvere, impurità o usura meccanica possono danneggiare anche i componenti ottici, riducendo ulteriormente l'efficienza del sistema.

Soluzione

- Le lenti ottiche e le lenti nei sistemi di taglio laser a fibra sono soggette ad accumulo di polvere e olio. Una pulizia regolare può evitare il declino dell'efficienza di trasmissione del raggio laser e garantire la stabilità del raggio.

- Assicurare la stabilità dei connettori in fibra e l'allineamento preciso dei raggi laser può ridurre la perdita di energia. Controllare regolarmente i collegamenti in fibra per assicurarsi che non vi siano allentamenti o usura.

- Se si verificano frequenti problemi di instabilità del fascio, si può prendere in considerazione l'utilizzo della tecnologia di ottica adattiva per regolare il sistema di trasmissione del fascio in tempo reale e garantire la migliore qualità del fascio.

- L'accumulo di calore durante la trasmissione del raggio influisce sulla qualità del raggio, quindi è fondamentale mantenere il sistema di raffreddamento in funzione in modo efficace. Controllare regolarmente il sistema di raffreddamento per assicurarsi che possa dissipare il calore normalmente e ridurre l'impatto termico durante la trasmissione del raggio.

Usura meccanica

Sfida

I componenti meccanici nelle macchine per il taglio laser a fibra, tra cui guide, servomotori e sistemi di azionamento, si usureranno gradualmente nel tempo sotto un uso intensivo. L'usura meccanica non solo causerà un movimento instabile della testa di taglio, ma potrebbe anche influenzare la precisione del percorso di taglio e, in ultima analisi, la qualità del prodotto finito. Soprattutto in caso di requisiti di taglio ad alta velocità e alta precisione, l'usura meccanica accelererà l'invecchiamento delle apparecchiature e aumenterà i costi di manutenzione e i tempi di fermo. Inoltre, anche l'aumento delle vibrazioni e del rumore sono sintomi comuni di usura meccanica.

Soluzione

- Le guide e i sistemi di trasmissione devono essere lubrificati regolarmente per ridurre l'attrito e prolungare la durata utile delle parti meccaniche. Allo stesso tempo, il sistema di lubrificazione deve essere controllato per garantirne il normale funzionamento ed evitare un'usura eccessiva delle parti dovuta a lubrificazione insufficiente.

- Se le guide, gli ingranaggi o altre parti risultano usurate o disassate, le parti danneggiate devono essere sostituite tempestivamente per garantire la precisione e la stabilità della macchina.

- Nelle operazioni ad alta precisione, le vibrazioni possono compromettere la precisione del taglio. Installando dispositivi antivibrazioni o ottimizzando la posizione di installazione della macchina, è possibile ridurre l'impatto delle vibrazioni sulle parti meccaniche, ritardandone così l'usura.

- Moderno macchine per il taglio laser in fibra può essere dotato di un sistema di monitoraggio per monitorare in tempo reale lo stato delle parti meccaniche, prevedere in anticipo possibili guasti tramite l'analisi dei dati ed evitare improvvisi tempi di fermo causati dall'usura meccanica.

Grazie alla regolare manutenzione e all'ottimizzazione del sistema di trasmissione del raggio e dei componenti meccanici, è possibile migliorare significativamente le prestazioni e la stabilità della macchina per il taglio laser a fibra, garantendo la continuità e l'elevata qualità dell'effetto di taglio.

Conicità e deviazione angolare

La conicità e la deviazione angolare sono due comuni sfide di precisione nel processo di taglio laser a fibra. I problemi di conicità si manifestano solitamente come larghezze superiori e inferiori non uniformi del bordo tagliato, mentre la deviazione angolare si riferisce alla mancanza di perpendicolarità tra il raggio laser e il materiale, con conseguente superficie di taglio inclinata. Questi problemi influenzano la qualità e l'aspetto del pezzo finale, specialmente nelle attività di taglio ad alta precisione.

Cono

Sfida

Il fenomeno della conicità si verifica solitamente quando si tagliano materiali spessi e si manifesta come il tagliente stretto in alto e largo in basso, o largo in alto e stretto in basso. Questo perché la distribuzione dell'energia del raggio laser è irregolare quando attraversa il materiale. Maggiore è la profondità di taglio, più evidente è l'attenuazione dell'energia laser, con conseguente differenza nelle larghezze superiore e inferiore del tagliente. La conicità influirà sulla precisione del pezzo, specialmente nel caso di assemblaggio ad alta precisione. La conicità causerà difficoltà di assemblaggio e persino scarterà il pezzo. Inoltre, una pressione del gas ausiliario inappropriata e una potenza laser instabile aggraveranno anche il fenomeno della conicità.

Soluzione

- I problemi di conicità possono essere efficacemente ridotti ottimizzando la profondità e la posizione del fuoco laser. Posizionare il fuoco al centro del materiale anziché sulla superficie aiuta a mantenere una distribuzione uniforme dell'energia laser in tutto lo spessore di taglio.

- Per i materiali più spessi, l'utilizzo di un generatore laser ad alta potenza può mantenere un'uscita energetica più stabile durante il processo di taglio e ridurre i problemi di conicità causati dall'attenuazione laser.

- La conicità può essere ridotta regolando correttamente la pressione del gas ausiliario, mantenendo pulita l'area di taglio e raffreddando efficacemente il tagliente. Soprattutto nel taglio di materiali spessi, il ruolo del gas ausiliario è cruciale.

- Qualsiasi piccolo problema con il sistema ottico causerà una distribuzione non uniforme dell'energia del raggio laser. Pertanto, una regolare manutenzione e pulizia dei componenti ottici per garantire la qualità del raggio laser può ridurre efficacemente la conicità.

Deviazione angolare

Sfida

La deviazione angolare si riferisce alla mancanza di verticalità del raggio laser rispetto al materiale, con conseguente taglio inclinato. Ciò può essere causato da un'installazione instabile della testina laser, da un allineamento errato del raggio o da una precisione insufficiente del sistema meccanico. La deviazione angolare renderà la superficie di taglio del pezzo non uniforme, influenzando la precisione e l'aspetto, soprattutto quando il pezzo deve essere tagliato ad angolo retto.

Soluzione

- Assicurarsi che la testa laser sia montata saldamente e perpendicolarmente al materiale è il primo passo per risolvere il problema della deviazione dell'angolo. La calibrazione regolare della testa laser e del sistema meccanico assicura che il raggio laser mantenga sempre l'angolazione corretta durante il taglio.

- La velocità di taglio, la potenza in uscita e le impostazioni del gas ausiliario influiscono tutte sulla deviazione dell'angolo. Ottimizzando questi parametri, il raggio laser può essere mantenuto stabile durante il taglio, riducendo così la deviazione dell'angolo.

- L'ottica adattiva è in grado di regolare in tempo reale il percorso di propagazione e la messa a fuoco del raggio laser, per garantire che durante il taglio venga sempre mantenuta l'angolazione corretta con il materiale, riducendo così la deviazione angolare.

- Fattori esterni come variazioni di temperatura e umidità e vibrazioni possono influenzare la precisione dell'angolo del taglio laser. La deviazione dell'angolo può essere ulteriormente ridotta mantenendo la stabilità dell'ambiente di taglio, ad esempio riducendo le vibrazioni, controllando la temperatura e l'umidità, ecc.

Fattori ambientali

I fattori ambientali hanno un impatto diretto sulla stabilità e sulla qualità del processo di taglio laser a fibra. Le fluttuazioni di temperatura e umidità, così come i cambiamenti nella qualità dell'aria, possono avere un impatto negativo sulle prestazioni del sistema laser, sulla qualità del taglio e sulla durata della macchina. La comprensione e il controllo di questi fattori ambientali possono garantire che l'attrezzatura funzioni al meglio, riducendo guasti non necessari e requisiti di manutenzione.

Fluttuazioni di temperatura e umidità

Sfida

Le fluttuazioni di temperatura e umidità rappresentano una sfida importante nel processo di taglio laser. Il generatore laser e il sistema ottico sono molto sensibili alle variazioni di temperatura e umidità. Ad esempio, una temperatura troppo elevata può causare il surriscaldamento del generatore laser, influenzando la qualità e la stabilità del raggio laser; mentre una temperatura troppo bassa può impedire al generatore laser di raggiungere la temperatura di esercizio richiesta, influenzando così la potenza in uscita. Un'umidità troppo elevata può causare condensa sui componenti ottici, influenzando l'efficienza di trasmissione del raggio laser e persino danneggiando i dispositivi ottici. Un'umidità troppo bassa può aumentare il rischio di elettricità statica, che può interferire con il normale funzionamento dei componenti elettronici.

Soluzione

- Per far fronte alle fluttuazioni di temperatura e umidità, si consiglia di installare sistemi di controllo ambientale specializzati, come aria condizionata e apparecchiature di deumidificazione nell'officina di taglio. Questi sistemi possono mantenere temperatura e umidità costanti nell'officina per garantire che l'apparecchiatura laser funzioni in condizioni ottimali.

- Installare sensori di temperatura e umidità attorno all'attrezzatura di taglio per monitorare le condizioni ambientali in tempo reale. Una volta rilevata un'anomalia, il sistema di controllo ambientale può essere regolato automaticamente oppure il processo di taglio può essere sospeso se necessario per evitare danni all'attrezzatura.

- In un ambiente asciutto, aumentare l'umidità dell'aria per ridurre il rischio di elettricità statica e utilizzare pavimenti antistatici e misure di messa a terra delle apparecchiature per garantire un funzionamento sicuro.

Qualità dell'aria

Sfida

L'impatto della qualità dell'aria sul processo di taglio laser non può essere ignorato. Polvere, nebbia d'olio e altri inquinanti sospesi nell'aria possono entrare nel sistema ottico o nell'area di taglio del generatore laser, influenzando la trasmissione e la messa a fuoco del raggio laser. Gli inquinanti nell'aria possono anche reagire con il raggio laser durante il processo di taglio, con conseguenti scarsi risultati di taglio o persino danni alla superficie del pezzo. Inoltre, l'esposizione a lungo termine a un'aria di scarsa qualità aumenterà la frequenza della manutenzione della macchina e ridurrà la durata utile dell'attrezzatura.

Soluzione

- Installare un sistema di purificazione dell'aria nell'officina di taglio laser per filtrare il particolato e gli inquinanti nell'aria per garantire aria pulita. Soprattutto quando si tagliano determinati materiali (come plastica e legno), questi materiali possono rilasciare gas nocivi durante il processo di taglio laser, quindi un sistema di purificazione dell'aria efficace è particolarmente importante.

- Anche con un sistema di purificazione dell'aria, è comunque necessario pulire regolarmente il sistema ottico del generatore laser. Rimuovere polvere e inquinanti che potrebbero accumularsi per garantire la qualità del raggio laser e l'effetto di taglio.

- In alcune apparecchiature o aree chiave è possibile adottare misure di protezione a pressione positiva, ovvero, introducendo aria filtrata, la pressione dell'aria nell'area viene mantenuta più alta di quella esterna per impedire l'ingresso di agenti inquinanti.

Sfide relative all'operatore

Oltre ai fattori ambientali, anche il livello di abilità dell'operatore e l'efficienza del lavoro influenzano direttamente la qualità e l'efficienza del taglio laser a fibra. La mancanza di formazione e competenza, o un flusso di lavoro inefficiente, possono portare a un funzionamento improprio, a tassi di errore più elevati e persino a danni alle apparecchiature o incidenti di sicurezza. Pertanto, migliorare la professionalità dell'operatore e ottimizzare il flusso di lavoro sono collegamenti importanti per garantire la qualità del taglio e l'efficienza della produzione.

Mancanza di formazione e competenza

Sfida

Il taglio laser a fibra è una tecnologia ad alta precisione che richiede agli operatori elevate conoscenze e competenze professionali. Tuttavia, in alcune aziende, gli operatori potrebbero non avere una formazione sufficiente e non riuscire a comprendere e padroneggiare appieno la complessità del taglio laser. Questa situazione potrebbe impedire agli operatori di rispondere in modo efficace quando si trovano di fronte a problemi tecnici o pezzi complessi, il che potrebbe influire sulla qualità del taglio, aumentare l'usura delle attrezzature e persino causare rischi per la sicurezza. Inoltre, la manutenzione e la cura delle attrezzature richiedono competenze e conoscenze specifiche. La mancanza di conoscenza da parte dell'operatore potrebbe comportare una manutenzione e una cura non tempestive delle attrezzature, riducendone la durata utile.

Soluzione

- Le aziende dovrebbero fornire una formazione sistematica agli operatori, inclusi i principi di base del taglio laser, la guida al funzionamento delle apparecchiature, la risoluzione dei problemi e le soluzioni ai problemi comuni, ecc. Attraverso una formazione regolare, assicurarsi che gli operatori padroneggino sempre le ultime tecnologie e specifiche operative.

- Stabilire un sistema di certificazione delle operazioni per gli operatori, e solo il personale certificato può utilizzare le apparecchiature di taglio laser. Ciò non solo migliora il senso di responsabilità dell'operatore, ma garantisce anche la qualità e la sicurezza delle operazioni.

- Fornire un valido supporto tecnico agli operatori, ad esempio istituendo un reparto speciale di consulenza tecnica o assumendo esperti tecnici che forniscano una guida regolare per aiutare gli operatori a risolvere i problemi nelle operazioni quotidiane.

Flusso di lavoro inefficiente

Sfida

L'efficienza del flusso di lavoro influisce direttamente sull'efficienza complessiva della produzione e sulla qualità del taglio laser. In alcune aziende, a causa di una progettazione irragionevole del flusso di lavoro o di un coordinamento insufficiente, gli operatori potrebbero impiegare troppo tempo a cambiare attività, a eseguire il debug delle apparecchiature o a gestire i materiali. Questo flusso di lavoro inefficiente non solo spreca tempo e risorse, ma può anche causare affaticamento dell'operatore e aumentare la possibilità di errori. Inoltre, se l'azienda non riesce a ottimizzare il flusso di lavoro tempestivamente, con l'aumento del volume degli ordini, il processo inefficiente diventerà più evidente, influenzando seriamente la capacità produttiva e la competitività aziendale.

Soluzione

- Analizzando e valutando il flusso di lavoro attuale, possiamo identificare colli di bottiglia e collegamenti inefficienti e apportare ottimizzazioni mirate. Ad esempio, possiamo organizzare l'ordine delle attività in modo ragionevole, ridurre i tempi di messa in servizio delle attrezzature e movimentazione dei materiali e migliorare l'efficienza del lavoro.

- L'introduzione di tecnologie di automazione, come sistemi di carico e scarico automatici e software di composizione intelligente, può ridurre significativamente i tempi e gli errori di precisione delle operazioni manuali e migliorare l'efficienza del flusso di lavoro complessivo.

- Applicare i principi di produzione snella per ridurre gli sprechi e ottimizzare l'allocazione delle risorse. Attraverso il miglioramento continuo e la partecipazione dei dipendenti, possiamo stabilire un flusso di lavoro efficiente e flessibile per garantire l'efficienza e l'alta qualità del processo di taglio laser.

Affrontando queste sfide ambientali e legate all'operatore, le aziende possono migliorare notevolmente l'efficienza e la qualità del taglio laser a fibra, ottenendo così un vantaggio nella concorrenza del mercato.

Precauzioni e buone pratiche

Per garantire il funzionamento efficiente e continuo del taglio laser a fibra, è fondamentale adottare misure preventive e best practice. Attraverso una regolare manutenzione delle macchine, l'ottimizzazione dei parametri, la formazione degli operatori e il miglioramento continuo, le aziende possono ridurre efficacemente i tassi di guasto, migliorare la qualità del taglio e prolungare la durata delle apparecchiature.

Manutenzione ordinaria della macchina

Sfida

Il funzionamento a lungo termine delle apparecchiature di taglio laser può portare alla contaminazione dei componenti ottici, all'usura della testa laser e al guasto del sistema di raffreddamento. In caso di mancanza di manutenzione regolare, questi problemi possono influire sulle prestazioni del generatore laser, aumentare i tempi di fermo della produzione e persino causare guasti alle apparecchiature.

Soluzione

- Pulire regolarmente il sistema ottico per garantire l'efficienza di trasmissione del raggio laser.

- Controllare e sostituire le parti vulnerabili, come gli ugelli di taglio, le lenti laser e i sistemi di filtraggio.

- Controllare regolarmente il sistema di raffreddamento per accertarsi che funzioni correttamente ed evitare il surriscaldamento del generatore laser.

Ottimizzazione dei parametri

Sfida

Materiali e spessori diversi richiedono diverse potenze laser, velocità di taglio e pressioni del gas. Impostazioni dei parametri non corrette possono causare una riduzione della qualità del taglio, come maggiori sbavature o tagli troppo ampi o troppo stretti.

Soluzione

- Sviluppare tabelle dettagliate dei parametri di taglio per diversi materiali per garantire la corrispondenza precisa di potenza e velocità.

- Testare regolarmente l'uscita laser dell'apparecchiatura per garantire potenza e messa a fuoco stabili.

- Utilizzare software ausiliari per l'ottimizzazione automatica dei parametri per migliorare l'efficienza e la qualità del taglio.

Formazione degli operatori

Sfida

La mancanza di competenza o abilità dell'operatore può portare a errori operativi, aumentare il tasso di guasti e compromettere l'effetto di taglio.

Soluzione

- Fornire regolarmente agli operatori una formazione tecnica per garantire che padroneggino le specifiche operative delle apparecchiature laser.

- Fornire manuali operativi dettagliati delle apparecchiature e istituire un team di supporto tecnico per risolvere i problemi quotidiani.

- Implementare un sistema di certificazione degli operatori per garantire che solo personale qualificato possa utilizzare l'attrezzatura.

Miglioramento continuo

Sfida

I rapidi cambiamenti nella tecnologia e nei mercati impongono alle aziende di ottimizzare costantemente i processi di produzione e le tecnologie per rimanere competitive.

Soluzione

- Introdurre concetti di produzione snella, analizzare e ottimizzare costantemente i processi di produzione, ridurre gli sprechi e migliorare l'efficienza.

- Monitorare l'andamento dello sviluppo della tecnologia di taglio laser e aggiornare tempestivamente le attrezzature e il software.

- Raccogliere dati di produzione, analizzare gli indicatori di prestazione e migliorare costantemente i parametri di taglio e le procedure operative.

Riassumere

Le sfide del taglio laser a fibra coinvolgono molti aspetti, tra cui proprietà dei materiali, prestazioni delle apparecchiature, condizioni ambientali, ecc. Attraverso una manutenzione regolare, parametri ottimizzati, una formazione avanzata e l'uso di tecnologie avanzate, la qualità e l'efficienza del taglio possono essere notevolmente migliorate. Le soluzioni dovrebbero essere implementate caso per caso per migliorare la stabilità del processo di taglio e ridurre i tempi di fermo macchina e i costi di manutenzione.

Ottieni soluzioni laser

Scegliere la giusta macchina per il taglio laser a fibra può aiutare a ottimizzare il consumo energetico e raggiungere un'elevata efficienza operativa. Lavorare con un fornitore di fiducia garantisce l'accesso a tecnologie avanzate, consulenza personalizzata e supporto continuo. In AccTek Laser, offriamo una gamma completa di apparecchiature per macchine per il taglio laser a fibra progettate per soddisfare una varietà di esigenze industriali. I nostri esperti possono aiutarti a scegliere il modello e la configurazione più efficienti dal punto di vista energetico, tenendo conto di fattori come tipo di materiale, spessore e volume di produzione. Offriamo anche funzionalità all'avanguardia come generatori laser ad alta efficienza, sistemi di raffreddamento intelligenti e software di gestione dell'energia per massimizzare le prestazioni e ridurre al minimo il consumo di energia. Inoltre, il nostro team fornisce servizi di manutenzione regolari e supporto tecnico per mantenere la tua attrezzatura al massimo dell'efficienza. Lavorando con noi, puoi ottenere significativi risparmi energetici, ridurre i costi operativi e migliorare i tuoi sforzi di sostenibilità. Se hai domande, contattaci in tempo, AccTek Laser si impegna a fornire soluzioni laser perfette per ogni cliente!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser