Introduzione alla tecnologia di pulizia laser

Comprendere la tecnologia laser

La tecnologia laser, abbreviazione di amplificazione della luce mediante emissione stimolata di radiazioni, prevede l'emissione di un fascio di luce coerente che può essere controllato e direzionato con precisione. I principi di base della tecnologia laser includono:

- Coerenza: le onde luminose prodotte dai laser sono in fase, il che significa che esiste una relazione fissa tra i loro picchi e valli, risultando in un raggio altamente focalizzato e intenso.

- Monocromaticità: i laser sono tipicamente monocromatici, costituiti da una singola lunghezza d'onda o colore, che consente un puntamento preciso e una diffusione minima del raggio.

- Direttività: la direzionalità dei laser fa sì che il raggio possa essere diretto con elevata precisione, rendendoli ideali per applicazioni di pulizia mirate.

- Densità di energia: i laser possono concentrare una grande quantità di energia in una piccola area, consentendo un'efficace rimozione dei contaminanti senza danneggiare il materiale sottostante.

Tipi di macchine per la pulizia laser

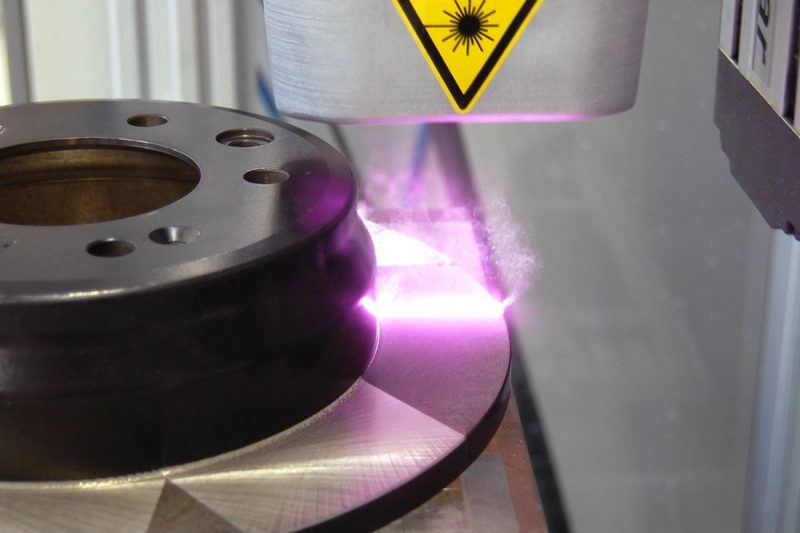

Macchine per la pulizia laser a onda continua (CW).

Le macchine per la pulizia laser a onda continua emettono un raggio laser costante, fornendo un flusso di energia costante e ininterrotto. Questo tipo di macchina per la pulizia laser è particolarmente efficace per applicazioni che richiedono una pulizia uniforme su aree più grandi. Le principali caratteristiche e applicazioni delle macchine per la pulizia laser CW includono:

- Uscita stabile: l'emissione di energia costante consente una pulizia regolare e uniforme, rendendola ideale per la rimozione di strati sottili di contaminanti o rivestimenti.

- Gestione del calore: i laser CW generano molto calore, che deve essere gestito con attenzione per evitare di danneggiare il substrato. Ciò li rende adatti all'uso con materiali che possono resistere a temperature più elevate.

- Applicazioni: gli usi comuni includono la pulizia di superfici metalliche, la rimozione di vernice e il trattamento di superfici nell'industria automobilistica e aerospaziale.

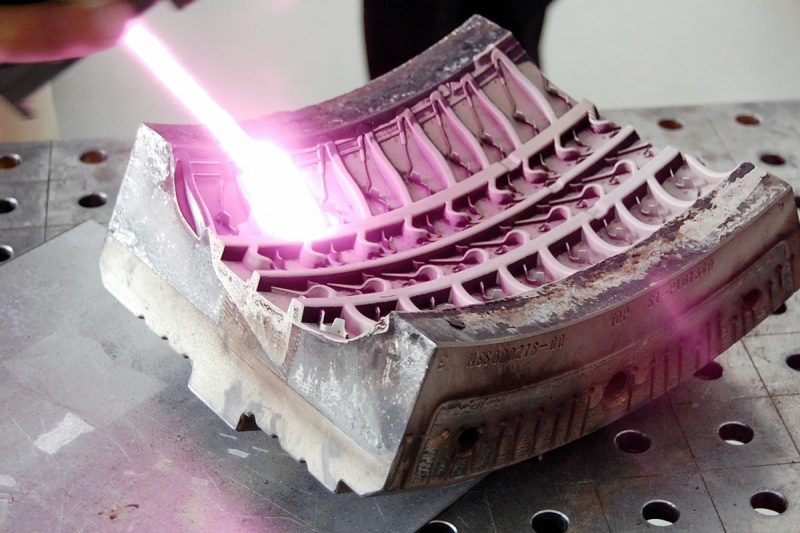

Macchine per la pulizia laser pulsato

Le macchine per la pulizia laser a impulsi funzionano emettendo raggi laser corti e ad alta intensità. Questa modalità di funzionamento consente un controllo preciso dell'energia erogata alla superficie, rendendo i laser pulsati ideali per attività di pulizia delicate e altamente controllate. Le caratteristiche e le applicazioni principali delle macchine per la pulizia laser a impulsi includono:

- Potenza di picco elevata: impulsi brevi forniscono una potenza di picco elevata con un accumulo minimo di calore, riducendo il rischio di danni termici al substrato.

- Precisione: la capacità di controllare la durata e la frequenza dell'impulso consente la rimozione precisa dei contaminanti, rendendo i laser pulsati adatti per applicazioni di pulizia delicate.

- Applicazioni: i laser pulsati vengono spesso utilizzati per pulire materiali sensibili come manufatti storici, componenti semiconduttori e parti meccaniche complesse.

Formazione teorica

Comprendere la fisica del laser

Principi di base del funzionamento del laser

- Emissione stimolata di radiazioni: i laser funzionano secondo il principio dell'emissione stimolata di radiazioni, dove un elettrone eccitato in un atomo scende a un livello energetico inferiore, emettendo un fotone. Questo fotone può quindi stimolare altri elettroni eccitati a emettere più fotoni, risultando in un fascio di luce coerente.

- Coerenza e monocromaticità: i laser sono coerenti, il che significa che le onde luminose sono in fase, e monocromatici, il che significa che hanno un'unica lunghezza d'onda. Queste proprietà consentono ai laser di focalizzare con precisione la loro energia, rendendoli molto efficaci nelle applicazioni di pulizia.

- Amplificazione: la luce viene amplificata in un mezzo di guadagno, che può essere un gas, un liquido o un solido. Il mezzo di guadagno è eccitato da una fonte di energia, come una scarica elettrica o un altro laser, creando un'inversione di popolazione in cui ci sono più atomi in uno stato eccitato che nello stato fondamentale.

Interazioni laser-materiale

- Assorbimento e ablazione: quando un raggio laser colpisce un materiale, la sua energia viene assorbita, provocando un rapido riscaldamento e la successiva ablazione (rimozione) del materiale. L'efficienza del processo dipende dalle caratteristiche di assorbimento del materiale e dai parametri del laser.

- Fluenza di soglia: questa è l'energia laser minima per unità di area richiesta per iniziare l'ablazione del materiale. Materiali diversi hanno fluenze di soglia diverse e l'operatore deve comprendere queste fluenze di soglia per regolare adeguatamente le impostazioni del laser.

- Effetti termici: il laser genera molto calore, che può avere un effetto termico sul materiale. L'operatore deve capire come controllare questi effetti per evitare di danneggiare il substrato.

- Effetti fotochimici: in alcuni casi, il laser può avviare una reazione fotochimica che modifica le proprietà del materiale o rimuove i contaminanti senza un riscaldamento significativo.

Parametri laser

- Lunghezza d'onda: la lunghezza d'onda del laser determina il modo in cui interagisce con i diversi materiali. Ad esempio, le lunghezze d’onda più corte generalmente consentono una pulizia più precisa.

- Densità di potenza: la quantità di potenza del laser per unità di area influisce sulla velocità e sulla profondità della pulizia. Densità di potenza più elevate possono rimuovere il materiale più velocemente ma richiedono un attento controllo per prevenire danni.

- Durata dell'impulso e frequenza di ripetizione: questi parametri controllano la durata e la frequenza degli impulsi laser. Impulsi più brevi consentono una rimozione del materiale più precisa, mentre la frequenza di ripetizione influisce sulla velocità complessiva del processo di pulizia.

Componenti di una macchina per la pulizia laser

Sorgente laser

- Tipo di laser: diverse applicazioni possono richiedere diversi tipi di laser (continui e pulsati). I laser continui sono apprezzati per la loro efficienza e precisione.

- Alimentazione: L'alimentatore fornisce l'energia elettrica necessaria alla sorgente laser. La corretta gestione e manutenzione dell'alimentatore garantisce prestazioni laser costanti.

Sistema ottico

- Emissione del raggio: i componenti che dirigono il raggio laser dalla sorgente al pezzo in lavorazione, inclusi specchi, lenti e fibre ottiche. Gli operatori devono capire come allineare e mantenere questi componenti per garantire un'erogazione efficiente del raggio.

- Meccanismo di messa a fuoco: il sistema utilizzato per focalizzare il raggio laser sulla superficie target, solitamente utilizzando lenti o elementi ottici regolabili. Una corretta messa a fuoco consente di ottenere l'effetto di pulizia desiderato senza danneggiare il substrato.

- Finestre protettive: le barriere trasparenti proteggono i componenti ottici dalla contaminazione dovuta a detriti e fumi generati durante il processo di pulizia. L'ispezione e la pulizia regolari di queste finestre manterranno la chiarezza ottica.

Sistema di controllo

- Interfaccia utente: pannello di controllo o interfaccia software che consente all'operatore di regolare i parametri del laser, monitorare lo stato del sistema ed eseguire procedure di pulizia. La familiarità con l'interfaccia aiuta a ottenere un funzionamento efficiente.

- Interblocchi di sicurezza: i meccanismi di sicurezza integrati prevengono efficacemente l'esposizione accidentale alle radiazioni laser, ad esempio, se la porta di protezione viene aperta, il dispositivo di interblocco disabilita il laser.

- Strumenti diagnostici: è possibile utilizzare sistemi integrati per monitorare le prestazioni della macchina e avvisare l'operatore di potenziali problemi, come surriscaldamento o disallineamento.

Sistema di raffreddamento

- Metodi di raffreddamento: i generatori laser generano molto calore durante il funzionamento e richiedono un sistema di raffreddamento efficace per mantenere prestazioni stabili. Questi possono includere raffreddamento ad aria, raffreddamento ad acqua o unità di refrigerazione.

- Manutenzione: è necessaria una manutenzione regolare del sistema di raffreddamento per prevenire il surriscaldamento e garantire la durata dell'apparecchiatura laser.

Caratteristiche di sicurezza

- Involucri: involucri protettivi che contengono il raggio laser e impediscono l'esposizione accidentale. Gli operatori devono sapere come utilizzare e mantenere correttamente queste recinzioni.

- Pulsante di arresto di emergenza: un pulsante facilmente accessibile che spegne immediatamente il generatore laser in caso di emergenza. Gli operatori devono avere familiarità con la sua posizione e il suo funzionamento.

Ventilazione e filtrazione

- Aspirazione dei fumi: la pulizia laser produce fumi e particelle che devono essere evacuate in sicurezza dall'area di lavoro. Un sistema di ventilazione con filtri garantisce un ambiente di lavoro sicuro.

- Manutenzione dei filtri: la sostituzione e la manutenzione regolare dei filtri sono necessarie per mantenere il sistema di ventilazione efficiente e conforme alle norme in materia di salute e sicurezza.

Procedure di sicurezza per la pulizia laser

Nozioni di base sulla sicurezza laser

Classificazioni laser

- Classe 1: laser sicuri in tutte le normali condizioni d'uso.

- Classe 2: laser visibili a bassa potenza sicuri per un'esposizione accidentale inferiore a 0,25 secondi.

- Classe 3R: laser di media potenza che possono essere pericolosi se esposti direttamente agli occhi.

- Classe 3B: laser ad alta potenza pericolosi se esposti direttamente agli occhi.

- Classe 4: laser ad alta potenza che possono causare lesioni agli occhi e alla pelle e rappresentare un pericolo di incendio.

Pericoli derivanti dalle radiazioni laser

- Pericolo per gli occhi: il raggio laser può causare gravi danni agli occhi, inclusa la perdita permanente della vista, se osservato direttamente o riflesso.

- Pericolo per la pelle: l'esposizione diretta al raggio laser può causare ustioni e altri danni alla pelle.

- Pericolo di incendio: i laser ad alta potenza possono accendere materiali infiammabili, creando un rischio di incendio.

Pericoli non legati al raggio

- Pericoli elettrici: le apparecchiature laser funzionano a tensioni elevate che possono comportare il rischio di scosse elettriche.

- Pericoli derivanti dai fumi: la pulizia laser produce fumi e particolato pericolosi, che richiedono un'adeguata ventilazione.

- Pericoli meccanici: le parti mobili delle macchine per la pulizia laser possono causare lesioni personali se non maneggiate correttamente.

Equipaggiamento di sicurezza

Dispositivi di Protezione Individuale (DPI)

- Occhiali di sicurezza laser: gli operatori devono indossare occhiali di sicurezza laser appositamente progettati per proteggere l'operatore dalla lunghezza d'onda e dalla potenza dei laser utilizzati. Questi occhiali prevengono danni agli occhi causati dai raggi laser diretti o riflessi.

- Indumenti protettivi: indossare indumenti ignifughi e protettivi riduce al minimo il rischio di lesioni cutanee e riduce l'impatto di detriti e particelle generati durante il processo di pulizia.

- Guanti: guanti adeguati proteggono le mani da ustioni, tagli e altre lesioni.

- Maschere facciali e respiratori: a seconda dell'applicazione di pulizia, potrebbero essere necessarie protezioni aggiuntive come maschere facciali e respiratori per proteggersi da fumi e particolati.

Controlli tecnici

- Sistemi di interblocco: gli interblocchi di sicurezza impediscono il funzionamento del laser se determinate condizioni non sono soddisfatte, come una porta di sicurezza aperta o un involucro protettivo non installato. Ciò impedisce l'esposizione accidentale al raggio laser.

- Schermatura: la schermatura attorno al laser e all'area di pulizia blocca le radiazioni laser e i detriti, riducendo il rischio di esposizione accidentale e contaminazione ambientale.

- Pulsante di arresto di emergenza: in caso di emergenza, un pulsante di arresto di emergenza comodamente posizionato spegne immediatamente il laser, prevenendo ulteriori pericoli.

Controlli amministrativi

- Segnali ed etichette di avvertenza: segnali di avvertenza ed etichette visibili attorno all'area di pulizia del laser avvisano il personale della presenza di pericoli derivanti dal laser. Questi segnali dovrebbero identificare la classe del laser, la natura del pericolo e le misure di sicurezza richieste.

- Controllo degli accessi: l'accesso all'area di pulizia laser è limitato al personale addestrato e autorizzato. Ciò riduce al minimo il rischio di esposizione ai pericoli laser per il personale non addestrato.

Controlli ambientali

- Sistemi di ventilazione: una ventilazione adeguata rimuove i fumi e le particelle pericolosi generati durante il processo di pulizia.

- Estrattori di fumi: Gli estrattori di fumi localizzati catturano e filtrano i fumi direttamente alla fonte.

Procedure di sicurezza

Procedure di sicurezza operativa

- Ispezione preoperativa: eseguire un'ispezione preoperativa approfondita per garantire che tutti i sistemi di sicurezza funzionino correttamente. Ciò include la verifica che gli interblocchi di sicurezza siano attivati, gli scudi protettivi siano sicuri e che tutti i DPI siano disponibili e in buone condizioni.

- Configurazione e calibrazione: seguire le linee guida di configurazione e calibrazione della macchina del produttore. Ciò garantisce che il laser sia allineato correttamente e che i parametri siano impostati per un funzionamento sicuro.

- Funzionamento: utilizzare la macchina per la pulizia laser secondo i protocolli stabiliti. Ciò include monitorare lo stato della macchina, mantenere l'area di lavoro pulita e organizzata ed evitare qualsiasi azione che possa compromettere la sicurezza.

Procedure di manutenzione e ispezione

- Manutenzione regolare: eseguire attività di manutenzione regolare come raccomandato dal produttore. Ciò include la pulizia e l'ispezione del sistema ottico, il controllo del sistema di raffreddamento e la sostituzione di componenti usurati o danneggiati.

- Ispezione: ispezionare regolarmente le apparecchiature di sicurezza come occhiali di sicurezza laser e schermi protettivi per garantire che siano in buone condizioni e forniscano una protezione adeguata.

Procedure di risposta alle emergenze

- Spegnimento di emergenza: scopri come utilizzare il pulsante di arresto di emergenza e altre procedure di spegnimento per spegnere il laser in modo rapido e sicuro in caso di emergenza.

- Pronto soccorso e assistenza medica: fornire pronto soccorso immediato per lesioni legate al laser e sapere come cercare assistenza medica quando necessario. Ciò include il trattamento di ustioni, lesioni agli occhi e inalazione di fumo.

- Segnalazione di incidenti: segnalare eventuali incidenti, quasi incidenti o problemi di sicurezza al personale appropriato. Ciò aiuta a identificare i pericoli, migliorare i protocolli di sicurezza e prevenire incidenti futuri.

Tecniche di funzionamento della macchina

Operazione base

Configurazione iniziale

- Assemblaggio della macchina: scopri come assemblare e impostare correttamente la macchina per la pulizia laser secondo le istruzioni del produttore. Ciò include il collegamento dell'alimentazione, l'assemblaggio delle ottiche e l'impostazione del sistema di controllo.

- Calibrazione: calibrare correttamente la macchina per garantire prestazioni di pulizia accurate e costanti. La calibrazione include la regolazione della messa a fuoco del raggio laser, l'impostazione del livello di potenza corretto e l'allineamento del percorso del raggio.

Procedura di avvio

- Accensione: avviare la macchina in sicurezza seguendo le istruzioni del produttore. Ciò include il controllo di tutti i collegamenti, la garanzia che gli interblocchi di sicurezza siano attivati e la verifica che il sistema di raffreddamento funzioni correttamente.

- Controlli del sistema: eseguire una serie di controlli del sistema per garantire che la macchina funzioni correttamente. Ciò include il controllo della sorgente laser, dell'ottica, delle interfacce di controllo e delle caratteristiche di sicurezza.

Impostazione dei parametri

- Potenza laser: impostare il livello di potenza del laser appropriato per il materiale da pulire. Livelli di potenza inferiori sono adatti per superfici delicate, mentre livelli di potenza più elevati sono necessari per contaminanti più ostinati.

- Durata e frequenza dell'impulso: regolare la durata e la frequenza dell'impulso in base ai requisiti di pulizia. Impulsi più brevi e frequenze più alte sono adatti per una pulizia precisa, mentre impulsi più lunghi e frequenze più basse vengono utilizzati per una maggiore rimozione di materiale.

- Regolazione della messa a fuoco: focalizzare correttamente il raggio laser sulla superficie target per massimizzare l'efficienza della pulizia e ridurre al minimo i danni al substrato.

Controlli operativi

- Pannello di controllo: scopri come utilizzare il pannello di controllo o l'interfaccia touchscreen della macchina. Ciò include la navigazione nei menu, l'impostazione dei parametri e l'avvio/arresto del processo di pulizia.

- Funzionamento manuale: scopri come utilizzare manualmente la macchina per eseguire attività di pulizia specifiche. Ciò comporta l’utilizzo di una testina laser portatile o la direzione manuale del raggio laser per pulire aree complesse o difficili da raggiungere.

Monitoraggio e aggiustamenti

- Monitoraggio continuo: monitorare continuamente il processo di pulizia per garantire che il laser funzioni correttamente e che la pulizia proceda come previsto. Cerca segni di surriscaldamento, disallineamento del laser o scarse prestazioni di pulizia.

- Regolazioni in tempo reale: regola i parametri del laser in tempo reale in base ai risultati di pulizia osservati. Ciò può comportare la regolazione fine dei livelli di potenza, la regolazione della messa a fuoco o la modifica della velocità di pulizia.

Procedure di arresto

- Spegnimento sicuro: seguire le linee guida del produttore per spegnere la macchina in sicurezza. Ciò include lo spegnimento della sorgente laser, l'arresto del sistema di raffreddamento e la messa in sicurezza della macchina.

- Controllo post-operazione: eseguire un controllo post-operazione per garantire che la macchina sia in buone condizioni per l'uso successivo. Ciò include l'ispezione dell'ottica, il controllo di eventuali segni di usura o danni e l'esecuzione di attività di manutenzione ordinaria.

Operazioni avanzate

Calibrazione avanzata

- Allineamento di precisione: utilizza strumenti e tecniche di allineamento avanzati per garantire che il raggio laser sia allineato con precisione con la superficie target. Ciò può comportare l'uso di un laser di allineamento o di un software di calibrazione specializzato.

- Valutazione della qualità del raggio: valutare regolarmente la qualità del raggio laser utilizzando un profilatore di raggio o altri strumenti diagnostici per garantire che rimanga entro i parametri specificati.

Ottimizzazione avanzata dei parametri

- Impostazioni specifiche del materiale: ottieni informazioni dettagliate su come i diversi materiali rispondono alla pulizia laser. Regola i parametri del laser (potenza, durata dell'impulso, frequenza) per ottimizzare le prestazioni di pulizia per materiali specifici come metalli, plastica, ceramica e compositi.

- Caratterizzazione della superficie: utilizza tecniche avanzate di caratterizzazione della superficie come la microscopia ottica o la profilometria della superficie per analizzare le superfici pulite e regolare i parametri per ottenere risultati migliori.

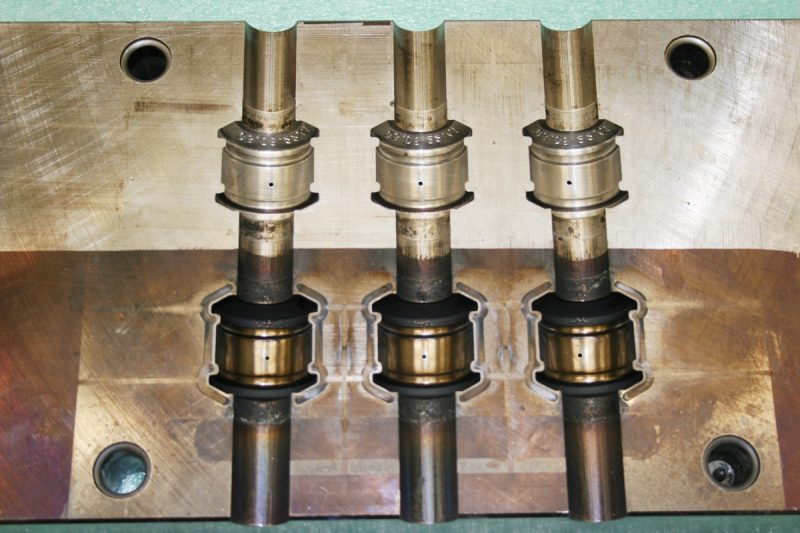

Compiti di pulizia complessi

- Rivestimenti multistrato: scopri come gestire attività di pulizia complesse che coinvolgono più strati di rivestimenti o compositi. Ciò richiede un controllo preciso dei parametri laser per rimuovere selettivamente strati specifici senza danneggiare i materiali sottostanti.

- Superfici complesse: padroneggia le tecniche per pulire superfici complesse o irregolari, come quelle che si trovano nei componenti aerospaziali, nei dispositivi medici o nei manufatti storici. Ciò può comportare l'uso di testine laser specializzate o la regolazione del percorso del raggio per una copertura ottimale.

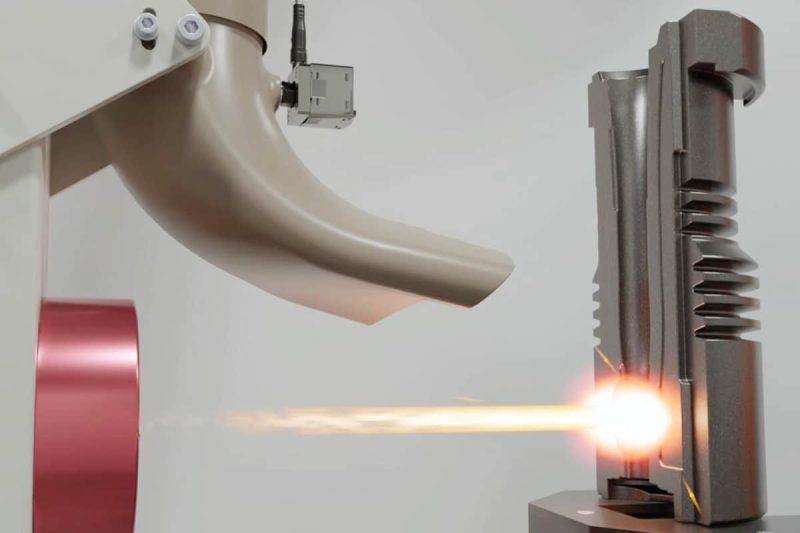

Automazione e Programmazione

- Sistemi di pulizia automatizzati: acquisisci competenza nell'utilizzo di sistemi di pulizia automatizzati con bracci robotici integrati o controlli CNC. Ciò comporta la programmazione della macchina per seguire percorsi di pulizia precisi e regolare automaticamente i parametri in base al feedback in tempo reale.

- Integrazione software: scopri come integrare le macchine per la pulizia laser con altri sistemi software, come software CAD/CAM, per consentire la pulizia automatizzata di geometrie complesse.

Risoluzione dei problemi e manutenzione

- Strumenti diagnostici: utilizza strumenti e tecniche diagnostici avanzati per risolvere i problemi della tua macchina per la pulizia laser. Ciò include l'identificazione e la risoluzione dei problemi relativi all'allineamento del laser, alla stabilità della potenza e all'integrità dell'ottica.

- Manutenzione preventiva: sviluppare un programma di manutenzione preventiva per mantenere la macchina in condizioni ottimali. Ciò include l'ispezione e la pulizia regolari dell'ottica, il controllo dei sistemi di raffreddamento e l'aggiornamento del software di controllo.

Miglioramenti della sicurezza

- Protocolli di sicurezza avanzati: implementa protocolli di sicurezza avanzati per la gestione di sistemi laser ad alta potenza. Ciò include la creazione di ulteriori barriere di sicurezza, l’utilizzo di sistemi di interblocco avanzati e lo svolgimento di controlli di sicurezza regolari.

- Formazione sulla risposta alle emergenze: ricevi una formazione specializzata sulle procedure di risposta alle emergenze per incidenti correlati al laser. Ciò include il primo soccorso per lesioni da laser, procedure di evacuazione e coordinamento con i servizi di emergenza.

Procedure di manutenzione

Manutenzione regolare

Manutenzione ordinaria

- Ispezione visiva: eseguire un'ispezione visiva dell'intera macchina, cercando segni di usura, danni o parti allentate. Prestare particolare attenzione a cavi, connettori e parti mobili.

- Ispezione dell'ottica: pulire quotidianamente lenti, specchi e altri componenti ottici per rimuovere polvere e detriti. Utilizzare soluzioni e materiali detergenti adeguati per evitare di graffiare o danneggiare l'ottica.

- Ispezione del sistema di raffreddamento: verificare che il sistema di raffreddamento funzioni correttamente. Controllare il livello del liquido refrigerante e assicurarsi che non vi siano perdite o ostruzioni nel sistema.

- Test delle funzionalità di sicurezza: testare tutte le funzionalità di sicurezza, come gli interblocchi, i pulsanti di arresto di emergenza e le coperture protettive per garantire che funzionino correttamente.

Manutenzione settimanale

- Ispezione della sorgente laser: ispezionare la sorgente laser per individuare eventuali segni di usura o danni. Pulire la testina laser e verificare il corretto allineamento.

- Collegamenti elettrici: controllare che tutti i collegamenti elettrici siano serrati e che non vi siano segni di corrosione o usura. Assicurarsi che tutti i cavi e i connettori siano sicuri.

- Sistema di ventilazione: controllare e pulire il sistema di ventilazione, compresi i filtri e le ventole di scarico, per garantire un flusso d'aria e un'estrazione dei fumi adeguati.

- Aggiornamenti software: verificare presso il produttore eventuali aggiornamenti software disponibili e installarli per garantire che il sistema di controllo della macchina sia aggiornato.

Manutenzione mensile

- Componenti meccanici: controllare l'usura e la lubrificazione dei componenti meccanici, come motori, cuscinetti e guide lineari. Applicare il lubrificante secondo necessità per ridurre l'attrito e l'usura.

- Calibrazione: eseguire una calibrazione completa della macchina per garantire che il raggio laser sia accuratamente allineato e focalizzato. Ciò include il controllo dell'allineamento degli specchi e la regolazione dei parametri del laser.

- Controllo dell'alimentatore: controllare che l'alimentatore non presenti segni di surriscaldamento o danni. Assicurarsi che fornisca la tensione e la corrente corrette alla sorgente laser.

- Documentazione: conservare registrazioni dettagliate di tutte le attività di manutenzione, comprese le date, le attività eseguite e gli eventuali problemi riscontrati. Ciò aiuta a monitorare le condizioni della macchina e a pianificare la manutenzione futura.

Risoluzione dei problemi

Problemi di uscita laser

- Nessuna uscita laser: se la sorgente laser non emette alcun raggio, controllare l'alimentazione e assicurarsi che la macchina sia collegata e accesa correttamente. Verificare che tutti gli interblocchi di sicurezza siano attivati e che il sistema di controllo sia configurato correttamente.

- Qualità del raggio incoerente: se l'intensità o la qualità del raggio laser fluttua, controllare l'eventuale contaminazione o disallineamento delle ottiche. Pulire e riallineare l'ottica secondo necessità. Ispezionare la sorgente laser per individuare eventuali segni di usura o danni.

Problemi al sistema di raffreddamento

- Surriscaldamento: se la macchina si surriscalda, controllare il livello del liquido refrigerante e assicurarsi che il sistema di raffreddamento funzioni correttamente. Verificare la presenza di eventuali perdite o blocchi nelle linee del liquido di raffreddamento. Assicurarsi che il sistema di ventilazione fornisca un flusso d'aria adeguato.

- Contaminazione del liquido refrigerante: se il liquido refrigerante appare sporco o contaminato, scaricarlo e sostituirlo con liquido refrigerante fresco. Pulire il serbatoio e le linee del liquido refrigerante per prevenire future contaminazioni.

Problemi elettrici

- Fluttuazioni di potenza: se la macchina presenta fluttuazioni di potenza, verificare che i collegamenti elettrici siano sicuri e che non presentino segni di corrosione. Assicurarsi che l'alimentazione sia stabile e fornisca la tensione e la corrente corrette.

- Errore del sistema di controllo: se il sistema di controllo visualizza un messaggio di errore o funziona male, consultare il manuale dell'utente della macchina per le guide alla risoluzione dei problemi. Se necessario, eseguire un ripristino o un aggiornamento del software. Verificare la presenza di cavi allentati o danneggiati.

Problemi meccanici

- Rumore insolito: Se la macchina emette rumori insoliti, controllare che le parti meccaniche non presentino segni di usura o danni. Lubrificare i cuscinetti e le parti mobili per ridurre l'attrito. Sostituire eventuali parti usurate o danneggiate.

- Problemi di movimento: se la testina di scansione della macchina o altre parti mobili non funzionano correttamente, controllare che le guide lineari e i motori non siano ostruiti o usurati. Pulire e lubrificare secondo necessità e sostituire eventuali parti difettose.

Malfunzionamenti del sistema di sicurezza

- Problemi di interblocco: se gli interblocchi di sicurezza non funzionano correttamente, controllare il corretto funzionamento dei sensori e degli interruttori. Assicurarsi che tutte le porte e le coperture di sicurezza siano chiuse e agganciate saldamente.

- Malfunzionamento dell'arresto di emergenza: se il pulsante di arresto di emergenza non funziona, controllare il cablaggio e i collegamenti per eventuali guasti. Se necessario, sostituire il pulsante di arresto di emergenza.

Riepilogo

Ottieni soluzioni di pulizia laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.