Quali difetti di saldatura possono verificarsi nella saldatura laser? Come risolverlo?

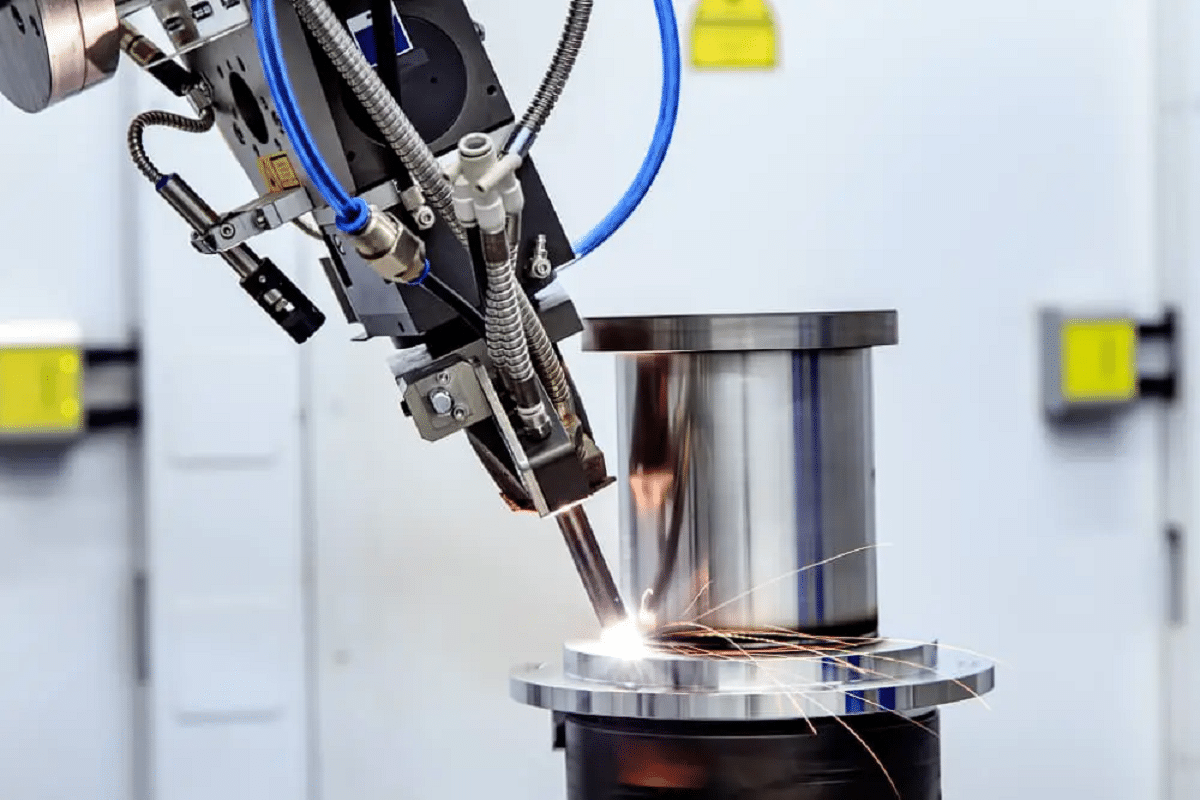

La saldatura laser è ampiamente utilizzata in vari settori grazie ai vantaggi di alta efficienza, alta precisione, buon effetto e facile integrazione dell'automazione. Svolge un ruolo importante nella produzione industriale e manifatturiera, compresi i settori militare, medico, aerospaziale, delle nuove energie e altri. Tuttavia, qualsiasi metodo di lavorazione, se i suoi principi e processi non vengono adeguatamente compresi, può produrre difetti o prodotti difettosi e la saldatura laser non fa eccezione. Per massimizzare il valore della saldatura laser e realizzare un prodotto di qualità dall'aspetto impeccabile, è importante comprendere queste insidie e imparare a evitarle.

Sommario

Principi di saldatura laser

La saldatura laser è una delle applicazioni importanti della tecnologia di lavorazione dei materiali con il laser. La saldatura laser funziona in due modalità fondamentalmente diverse: saldatura a conduzione limitata e saldatura a fori profondi. Durante il processo di saldatura viene eseguita la conduzione del calore, ovvero la radiazione laser riscalda la superficie e il calore della superficie si diffonde all'interno attraverso la conduzione del calore. Controllando l'ampiezza dell'impulso laser, l'energia, la potenza di picco e la frequenza di ripetizione, la fusione degli elementi e altri parametri, sulla superficie del metallo si forma uno specifico pool fuso. Il calore fonde il materiale per creare un cordone di saldatura tra le due superfici, completando la saldatura.

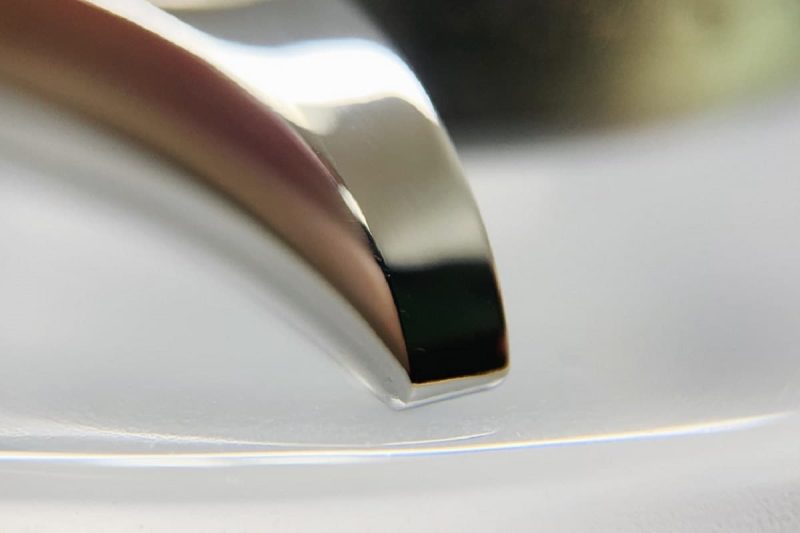

La saldatura laser ha un'elevata precisione di saldatura e qualità di saldatura. Poiché il laser stesso genera pochissimo calore, anche il cordone di saldatura prodotto dopo la saldatura laser è relativamente piccolo, il che rende la saldatura laser particolarmente adatta per materiali più sottili, come l'elettronica o le guarnizioni di vetro/metallo. Mentre quando si saldano materiali più spessi, si producono saldature strette e profonde tra parti squadrate. Inoltre, il laser può raggiungere temperature incredibilmente elevate (migliaia di gradi Celsius), quindi può produrre saldature molto resistenti e durevoli in grado di resistere a temperature estreme e ambienti difficili.

Difetti di saldatura comuni nella saldatura laser e come risolverli

La saldatura laser presenta i vantaggi di alta efficienza, alta precisione, buon effetto, facile automazione, integrazione, ecc., ma un funzionamento improprio può anche portare a gravi difetti di qualità nei prodotti. Solo comprendendo bene questi difetti si può sfruttare appieno il valore della saldatura laser e si possono lavorare prodotti dall'aspetto gradevole e di alta qualità. I seguenti sono 8 difetti di saldatura che si verificano spesso nella saldatura laser.

Porosità

I pori sono uno dei difetti che tendono a verificarsi nella saldatura laser. La porosità nella saldatura laser può essere causata dalla contaminazione della scheda o della superficie o da una pulizia preliminare insufficiente, come grasso, olio, ossidi, vapore acqueo assorbito, residui di fluido da taglio, ecc. Il bagno di saldatura laser è profondo e stretto e la velocità di raffreddamento è veloce. Il gas generato nel pool liquido fuso non ha il tempo di fuoriuscire a causa dell'inquinamento superficiale ed è facile formare pori. Tuttavia, la saldatura laser si raffredda rapidamente e i pori prodotti sono generalmente più piccoli rispetto alla tradizionale saldatura per fusione.

Per evitare la porosità nella saldatura laser:

- garantire un gas di protezione adeguato: utilizzare un gas di protezione di alta qualità (solitamente una miscela di argon o elio) per fornire un'adeguata protezione dai gas atmosferici.

- ottimizzare il flusso di gas: impostare il flusso e la direzione del gas di protezione appropriati, per proteggere efficacemente l'area di saldatura nella massima misura.

- Pulire la superficie del pezzo: pulire accuratamente la superficie da saldare per rimuovere eventuali contaminanti come olio, grasso, ruggine o sporco per evitare l'intrappolamento di gas. Utilizzare metodi di pulizia appropriati come la pulizia con solventi, la pulizia meccanica o la pulizia chimica secondo necessità.

- Adeguata preparazione del giunto: garantire un corretto adattamento e allineamento del giunto per evitare di creare spazi vuoti in cui il gas potrebbe rimanere intrappolato. Se applicabile, utilizzare tecniche di spurgo per evitare l'intrappolamento di gas.

Sottosquadro

Un sottosquadro è una scanalatura o una depressione formata sul bordo di una saldatura. Solitamente causato da eccessivo apporto di calore o velocità di saldatura. Quando la velocità di saldatura è troppo elevata, il metallo liquido dietro il piccolo foro al centro della saldatura non ha il tempo di ridistribuirsi e si solidificherà su entrambi i lati della saldatura per formare un sottosquadro.

Per evitare sottosquadri nella saldatura laser:

- Ottimizzazione dei parametri laser: regolare la potenza del laser, la durata dell'impulso e la posizione di messa a fuoco per ottenere un corretto apporto di calore. Evitare di utilizzare una potenza troppo elevata o di saldare troppo velocemente, in quanto ciò può causare surriscaldamento e sottosquadro.

- Mantenere una velocità di saldatura costante: controllare il movimento del raggio laser o del pezzo in lavorazione per mantenere una velocità di spostamento costante. Rapidi cambi di velocità possono causare una distribuzione non uniforme del calore e la formazione di sottosquadri.

- Progettazione e adattamento corretti del giunto: garantire un'adeguata preparazione del giunto, compreso un adattamento accurato, un angolo di smussatura adeguato e una tolleranza del gioco adeguata. Mantenere una perfetta aderenza aiuta a prevenire l'eccessivo scioglimento dei bordi e riduce la formazione di sottosquadri.

Crepe di saldatura

Le crepe calde di saldatura si riferiscono alle crepe generate nell'area ad alta temperatura quando il metallo nella zona di saldatura e alterata dal calore si raffredda vicino alla linea di solidus durante il processo di saldatura. Generalmente può essere suddiviso in crepe ad alta temperatura e crepe a bassa temperatura. Durante il processo di saldatura laser, a causa del ridotto apporto di calore del laser, la deformazione dopo la saldatura è ridotta e anche lo stress generato dalla saldatura è ridotto, quindi generalmente non si verificano cricche ad alta temperatura. Tuttavia, a causa di materiali diversi e selezione impropria dei parametri di processo, appariranno crepe ad alta temperatura sotto forma di difetti.

Per evitare crepe nella saldatura:

- controllo dell'apporto di calore: ottimizza i parametri del laser per controllare l'apporto di calore e ridurre lo stress termico. Evitare l'eccessivo accumulo di calore e velocità di raffreddamento rapide, che potrebbero causare crepe. Ciò può essere ottenuto regolando la potenza del laser e la durata dell'impulso o utilizzando tecniche di sagomatura dell'impulso.

- Preriscaldamento e trattamento termico post-saldatura: il preriscaldamento del pezzo prima della saldatura contribuisce a ridurre i gradienti termici e le sollecitazioni ea migliorare la saldabilità. Le tecniche di trattamento termico post-saldatura come la ricottura o la distensione possono anche essere utilizzate per alleviare le sollecitazioni residue, migliorare le proprietà meccaniche e ridurre il rischio di fessurazione.

- Selezione del materiale di riempimento: utilizzare un materiale di riempimento con la composizione e la duttilità adeguate per abbinarsi al materiale di base per ridurre al minimo il rischio di crepe.

Fusione incompleta o mancanza di penetrazione

La fusione incompleta, o penetrazione incompleta, si verifica quando il metallo saldato non si fonde completamente con il legno o penetra nell'intero spessore del giunto.

Per evitare una fusione incompleta o non penetrata:

- ottimizzare i parametri del laser: regolare la potenza del laser, la durata dell'impulso e la posizione della messa a fuoco per ottenere una fusione e una penetrazione del materiale adeguate. Un'impostazione di potenza più elevata o la regolazione della posizione di messa a fuoco possono aiutare a ottenere una penetrazione più profonda.

- Preparazione e assemblaggio del giunto: garantire una corretta progettazione e assemblaggio del giunto. Gli angoli della scanalatura, le tolleranze del gioco e le tecniche di preparazione del giunto dovrebbero essere selezionati per promuovere una fusione e una penetrazione adeguate.

- Regolare la velocità di saldatura: regolare la velocità di saldatura per consentire un apporto di calore sufficiente e la penetrazione nel giunto. L'ottimizzazione della velocità di saldatura assicura che l'energia laser interagisca completamente con il materiale.

Spruzzo

Gli spruzzi prodotti dalla saldatura laser possono compromettere seriamente la qualità della superficie del cordone di saldatura. Dopo la saldatura, sulla superficie del pezzo o del materiale possono apparire molte particelle metalliche, che influiscono non solo sull'aspetto ma anche sull'uso. Quando gli schizzi sono gravi, inquineranno e danneggeranno anche la lente.

Per evitare schizzi nella saldatura laser:

- ottimizzare la messa a fuoco e la posizione del raggio laser: regolare correttamente la posizione e la forma della messa a fuoco del raggio laser per ottenere una saldatura stabile e precisa. Evitare il disallineamento o la messa a fuoco instabile del raggio laser, che potrebbero causare schizzi.

- Utilizzare un gas di protezione e una portata adeguati: scegliere la composizione e la portata del gas di protezione adeguate per fornire una protezione adeguata. Il gas di protezione aiuta a prevenire l'ossidazione e la contaminazione del bagno di fusione e riduce gli spruzzi. Il flusso di gas deve essere regolato in base ai requisiti di saldatura.

- Pulire la superficie del pezzo in lavorazione: Pulire accuratamente la superficie del pezzo in lavorazione e rimuovere eventuali contaminazioni che potrebbero causare la formazione di schizzi.

Deformazione

La deformazione si riferisce alla deformazione o flessione di una struttura o pezzo saldato a causa del processo di saldatura.

Per evitare la deformazione della saldatura laser:

- Utilizzare la corretta tecnica di fissaggio e bloccaggio: Fissare il pezzo o la struttura per ridurre al minimo il movimento o la deformazione durante la saldatura. Un supporto e un allineamento adeguati del pezzo aiutano a mantenere la stabilità dimensionale.

- preriscaldamento del pezzo: prendere in considerazione il preriscaldamento del pezzo per ridurre i gradienti termici e ridurre al minimo la distorsione.

- Raffreddamento controllato: implementare tecniche di raffreddamento controllato, come l'uso di dissipatori di calore o dispositivi, per regolare le velocità di raffreddamento e ridurre al minimo i gradienti termici.

Problemi relativi alle zone termicamente interessate (HAZ).

La saldatura laser crea una zona interessata dal calore altamente concentrata attorno alla saldatura. La zona interessata dal calore subisce cicli termici e cambiamenti microstrutturali che possono comportare una riduzione della resistenza e cambiamenti nella durezza del materiale.

Per evitare problemi HAZ:

- Ottimizzazione dei parametri del laser: regolare i parametri del laser per ridurre al minimo le dimensioni e la profondità della zona interessata dal calore. Ciò include il controllo della potenza del laser, della durata dell'impulso e della messa a fuoco del raggio.

- Utilizzo di tecniche di spazzamento o oscillazione: l'uso di tecniche di spazzamento o oscillazione consente una distribuzione più uniforme del calore e riduce la concentrazione di calore in aree specifiche, riducendo così al minimo i problemi associati alle zone colpite dal calore.

- eseguire il trattamento termico post-saldatura: applicare appropriati processi di trattamento termico post-saldatura, come ricottura o distensione, per affinare la microstruttura e ridurre i problemi associati alla zona interessata dal calore. Il trattamento termico aiuta a ripristinare le proprietà del materiale nella zona interessata dal calore.

Crollo della saldatura

Il collasso della saldatura laser si riferisce alla deformazione verso l'interno o all'affondamento del cordone di saldatura durante il processo di saldatura. Ciò può accadere per una serie di motivi, come una potenza laser troppo elevata, un controllo insufficiente del bagno di fusione, un supporto del materiale insufficiente, un assemblaggio improprio dei giunti, una gestione termica scadente, problemi di selezione del materiale e mancanza di monitoraggio e controllo del processo.

Per evitare il collasso della saldatura:

- ottimizzare i parametri del laser: ridurre la potenza del laser o la densità di energia per evitare un'eccessiva fusione dei materiali circostanti. Regola la potenza del laser, la durata dell'impulso e la forma del raggio per raggiungere un equilibrio tra penetrazione ed evitare un'eccessiva fusione che potrebbe portare al collasso.

- Supporto del materiale adeguato: fornire un supporto del materiale adeguato durante la saldatura utilizzando dispositivi, maschere o morsetti per tenere il pezzo in posizione e fornire stabilità. Prendi in considerazione l'utilizzo di aste di supporto o dissipatori di calore per dissipare il calore e fornire un supporto aggiuntivo per le articolazioni.

- garantire un corretto assemblaggio del giunto: un corretto assemblaggio del giunto aiuta a prevenire il collasso. Assicurarsi che le superfici di accoppiamento siano adeguatamente preparate e allineate prima della saldatura. Migliora la resistenza e la stabilità delle giunzioni implementando un'adeguata progettazione delle giunzioni e tecniche di preparazione dei bordi.

- Gestione dell'apporto di calore: controlla l'apporto di calore e gestisci correttamente i cicli termici. Ottimizza le strategie di scansione o movimento per distribuire uniformemente il calore ed evitare il surriscaldamento localizzato. Implementare tecniche di preriscaldamento o raffreddamento controllato per ridurre al minimo i gradienti termici e ridurre il rischio di collasso.

- Selezione e compatibilità dei materiali: selezionare materiali appropriati e parametri di saldatura reciprocamente compatibili. Considerare le proprietà del materiale come la conduttività termica e il punto di fusione per garantire un corretto trasferimento del calore e prevenire un'eccessiva fusione localizzata.

- Monitoraggio e controllo del processo: implementare un sistema di monitoraggio e controllo del processo in tempo reale per rilevare segni di collasso o deviazioni dai parametri di saldatura desiderati. Utilizzare meccanismi di feedback durante la saldatura per regolare i parametri del laser, la velocità di scansione o il supporto del materiale. Adotta tecnologie avanzate come sistemi di controllo adattativi o controllo di feedback a circuito chiuso per ottenere condizioni di saldatura costanti e stabili.

- Garantire il corretto controllo del bagno di fusione: controllare le dimensioni e la forma del bagno di fusione regolando i parametri del laser e la velocità di scansione. Utilizzare tecniche di saldatura adeguate, come la saldatura a buco della serratura o la saldatura in modalità di conduzione, per garantire una formazione stabile e controllata del bagno di saldatura.

Riassumere

Naturalmente, altri difetti possono essere associati alla saldatura laser. Oltre ai problemi operativi tecnici, alcuni difetti possono portare a cambiamenti nelle proprietà del materiale. Solo comprendendo correttamente i difetti che possono verificarsi nel processo di saldatura laser e le cause dei diversi difetti possiamo risolvere il problema della saldatura anomala in modo più mirato.

AccTek Laser dispone di un'ampia gamma di saldatrici laser, compresi portatili, pulizia e saldatura Saldatrici laser 3 in 1, adatto per saldare lamiere e tubi. Se stai cercando una macchina per un'applicazione speciale, Laser AccTek può inoltre essere dotato di componenti idonei per realizzare una soluzione personalizzata secondo le esigenze del cliente.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser