Parametri laser

Lunghezza d'onda

Durata dell'impulso

Frequenza di ripetizione degli impulsi

Densità di energia (flusso)

Profilo e messa a fuoco del raggio

Proprietà dei materiali

Proprietà di assorbimento

Le proprietà di assorbimento dei materiali coinvolti svolgono un ruolo chiave nel determinare l'efficacia della pulizia laser. Le proprietà di assorbimento si riferiscono alla capacità di un materiale di assorbire l'energia laser a una determinata lunghezza d'onda. Materiali diversi assorbono l'energia laser in modo diverso a seconda della loro struttura atomica e molecolare:

- Assorbimento del substrato: la capacità di un substrato di assorbire l'energia laser influisce sulla quantità di calore generato all'interno del materiale. I materiali con coefficienti di assorbimento elevati alla lunghezza d'onda del laser si riscaldano più velocemente, il che può favorire il processo di pulizia o danneggiare potenzialmente il substrato se non adeguatamente controllati.

- Assorbimento dei contaminanti: una pulizia laser efficace richiede che il contaminante assorba l'energia laser più facilmente del substrato. Questo assorbimento differenziale garantisce che il contaminante venga asportato senza influenzare in modo significativo il substrato. Ad esempio, la ruggine (ossido di ferro) assorbe efficacemente l'energia del laser a infrarossi e viene rimossa più facilmente dalle superfici metalliche utilizzando i laser a infrarossi.

Proprietà termali

Le proprietà termiche sia del substrato che del contaminante influiscono sul modo in cui il calore viene gestito durante la pulizia laser. Le principali proprietà termiche includono conduttività termica, calore specifico e punto di fusione:

- Conduttività termica: i materiali con elevata conduttività termica, come i metalli, possono dissipare rapidamente il calore, riducendo il rischio di surriscaldamento locale e danni. Al contrario, i materiali con bassa conduttività termica, come alcuni polimeri, possono trattenere il calore, aumentando il rischio di danni termici durante il processo di pulizia.

- Calore specifico: Il calore specifico di un materiale rappresenta la quantità di energia necessaria per aumentarne la temperatura. I materiali con un calore specifico elevato possono assorbire più energia senza aumentare significativamente la loro temperatura, rendendoli più resistenti ai danni termici durante la pulizia laser.

- Punti di fusione e di ebollizione: i punti di fusione e di ebollizione del substrato e dei contaminanti influenzano la loro risposta al riscaldamento del laser. L'obiettivo è solitamente quello di evaporare o sublimare il contaminante senza raggiungere il punto di fusione del substrato. Comprendere queste soglie aiuta a selezionare i parametri laser appropriati per una pulizia efficace.

Proprietà meccaniche

Le proprietà meccaniche del substrato e dei contaminanti, tra cui durezza, fragilità e duttilità, possono influenzare il processo di pulizia laser:

- Durezza: i materiali più duri possono essere resistenti all'ablazione e richiedono densità di energia più elevate per una pulizia efficace. La durezza del substrato rispetto al contaminante influisce sulla facilità con cui il contaminante può essere rimosso senza danneggiare il substrato.

- Fragilità: i materiali fragili, come alcune ceramiche o vetri, sono più suscettibili a fessurazioni o rotture sotto lo stress indotto dall'impulso laser. I parametri del laser devono essere attentamente controllati per evitare di danneggiare i substrati fragili.

- Duttile: i materiali duttili, come molti metalli, si deformano plasticamente sotto stress indotto dal laser. Sebbene ciò sia talvolta utile per assorbire energia e prevenire danni, un'eccessiva duttilità può portare a modifiche superficiali indesiderate nelle applicazioni di pulizia di precisione.

Proprietà dei contaminanti

La natura del contaminante è un fattore chiave nel determinare l'efficacia della pulizia laser. I contaminanti possono variare ampiamente nella composizione chimica, nello stato fisico, nello spessore e nell'adesione al substrato.

- Composizione chimica: diversi contaminanti reagiscono in modo diverso all'energia laser. Ad esempio, i contaminanti organici, come olio e grasso, possono evaporare o decomporsi sotto esposizione al laser, mentre i contaminanti inorganici, come ruggine o incrostazioni, possono richiedere densità di energia più elevate per una rimozione efficace. La composizione chimica influenza anche le caratteristiche di assorbimento e la risposta termica del contaminante.

- Spessore: lo spessore di uno strato contaminante influisce sull'energia richiesta per la rimozione. Gli strati più spessi richiedono in genere più energia e più esposizioni laser per l’ablazione completa. D'altro canto, gli strati sottili possono essere più facili da rimuovere ma richiedono un controllo preciso per evitare di danneggiare il substrato.

- Stato fisico: i contaminanti possono essere solidi, liquidi o gassosi. I contaminanti solidi, come ruggine o vernice, generalmente richiedono più energia per essere rimossi rispetto ai liquidi o ai vapori. Lo stato fisico influisce anche sull'interazione tra il laser e il contaminante, che influisce sull'efficienza del processo di pulizia.

- Adesione al substrato: la forza del legame tra il contaminante e il substrato influisce sulla facilità di rimozione. I contaminanti leggermente attaccati possono essere rimossi con densità di energia inferiori, mentre i contaminanti fortemente attaccati possono richiedere livelli di energia più elevati o parametri laser diversi per rompere il legame e ottenere una pulizia efficace.

Contaminanti superficiali

Composizione dei contaminanti

La composizione chimica dei contaminanti superficiali determina il modo in cui interagiscono con l'energia laser. Materiali diversi hanno caratteristiche di assorbimento e risposte termiche diverse, che possono influenzare l'efficacia con cui vengono ablati dal laser.

- Contaminanti organici: includono oli, grassi e residui biologici. I materiali organici in genere assorbono l'energia laser in modo diverso rispetto ai materiali inorganici. Ad esempio, gli idrocarburi possono decomporsi o vaporizzare sotto l'irradiazione laser, mentre i contaminanti biologici possono carbonizzarsi o vaporizzare. Conoscere i composti organici specifici presenti può aiutare a selezionare la lunghezza d'onda e i parametri del laser appropriati.

- Contaminanti inorganici: includono ruggine, ossidi e depositi minerali. A causa dei punti di fusione e della stabilità termica più elevati, i materiali inorganici richiedono in genere densità di energia più elevate per una rimozione efficace. La composizione di questi contaminanti può influenzare la selezione dei parametri laser, come la lunghezza d'onda e la densità di energia, per garantire un'ablazione efficiente.

- Contaminanti misti: le superfici spesso contengono una combinazione di contaminanti organici e inorganici. In tali casi, può essere necessario un approccio multifase o combinato, con parametri laser regolati per rimuovere efficacemente ogni tipo di contaminante senza danneggiare il substrato.

Spessore del contaminante

Lo spessore dello strato contaminante è un fattore critico nella pulizia laser. Influisce sull'energia richiesta e sull'efficace strategia di rimozione.

- Strati sottili: strati sottili di contaminanti, come polvere leggera o sottili strati di ossido, possono generalmente essere rimossi con densità di energia inferiori e meno passaggi laser. La sfida con gli strati sottili è garantire la rimozione completa senza sovraesporre il substrato all’energia laser, che può causare danni.

- Strati spessi: gli strati contaminanti più spessi richiedono più energia e potrebbero richiedere più passaggi laser per essere completamente rimossi. La sfida con gli strati spessi è garantire che ogni passaggio rimuova la quantità desiderata di materiale senza surriscaldare o danneggiare il substrato. La regolazione della densità di energia e della velocità di ripetizione del laser può aiutare a gestire il processo di rimozione degli strati più spessi.

Adesione

L'adesione tra il contaminante e il substrato influisce sulla facilità con cui il contaminante può essere rimosso dal laser.

- Adesione debole: i contaminanti che sono attaccati debolmente alla superficie, come polvere o sporco superficiale, possono essere rimossi con relativa facilità con densità di energia inferiori. L'energia del laser rompe i legami deboli, causando l'ablazione del contaminante o l'espulsione del pennacchio risultante.

- Fortemente aderente: i contaminanti fortemente aderenti, come ruggine ostinata o rivestimenti fortemente legati, richiedono densità di energia più elevate e parametri laser più precisi per rompere i legami e rimuovere efficacemente il contaminante. In alcuni casi, potrebbe essere necessario un pretrattamento o un processo di pulizia laser in più fasi per indebolire l'adesione prima della rimozione completa.

Composizione degli strati

La composizione e la struttura degli strati contaminanti possono variare notevolmente, influenzando l'interazione laser-materiale.

- Strati omogenei: gli strati contaminanti omogenei composti da un singolo tipo di materiale generalmente rispondono in modo prevedibile alla pulizia laser. L'uniformità consente un'ottimizzazione più semplice dei parametri laser per una pulizia efficiente.

- Strati eterogenei: molti contaminanti del mondo reale sono eterogenei, composti da più materiali con proprietà diverse. Ad esempio, uno strato può essere composto da una miscela di olio organico e particelle di polvere inorganica. Questi strati richiedono un approccio più sfumato, poiché componenti diversi possono reagire in modo diverso all’energia laser. La regolazione della lunghezza d'onda del laser, della densità di energia e della durata dell'impulso può aiutare a risolvere diverse proprietà all'interno di uno strato.

- Contaminanti multistrato: i contaminanti multistrato, come una combinazione di vernice, ruggine e sporco, richiedono un approccio più complesso. Ciascuno strato può avere caratteristiche di assorbimento, proprietà termiche e forza di adesione diverse. Potrebbe essere necessario regolare i parametri del laser in sequenza o utilizzare lunghezze d'onda diverse per rimuovere efficacemente ogni strato senza danneggiare il substrato.

Condizioni ambientali

Temperatura ambiente

La temperatura ambiente svolge un ruolo fondamentale nella pulizia laser e può influenzare sia i substrati che i contaminanti.

- Risposta del substrato: la temperatura del substrato influisce sulle sue proprietà termiche, come conduttività termica e calore specifico. Temperature ambientali più elevate causano un riscaldamento più rapido del substrato durante il processo di pulizia laser, il che può aumentare il rischio di danni termici. Al contrario, temperature ambiente più basse possono ridurre la sensibilità del substrato all'accumulo di calore, ma possono anche rendere alcuni materiali più fragili e più suscettibili alle fessurazioni.

- Efficienza laser: l'efficienza del sistema laser stesso può essere influenzata dalla temperatura ambiente. I componenti laser, soprattutto quelli dei sistemi ad alta potenza, sono sensibili ai cambiamenti di temperatura, che possono influenzarne le prestazioni e la stabilità. Il mantenimento di una temperatura ambiente stabile aiuta a stabilizzare l'emissione del laser e una pulizia efficace.

- Comportamento dei contaminanti: il comportamento dei contaminanti sotto l'irradiazione laser può variare anche con la temperatura ambiente. Ad esempio, alcuni contaminanti possono diventare più volatili o reattivi a temperature più elevate, mentre altri possono diventare più viscosi o aderire più saldamente al substrato. Il controllo della temperatura ambiente aiuta a garantire una rimozione dei contaminanti prevedibile ed efficiente.

Umidità

Il livello di umidità nell'ambiente può influenzare in modo significativo il processo di pulizia laser.

- Condensa e assorbimento: un'elevata umidità può causare la condensazione dell'umidità sulla superficie del supporto, soprattutto quando il supporto è più freddo dell'aria circostante. Questo strato di umidità può influenzare l'assorbimento dell'energia laser, riducendo l'efficienza della rimozione dei contaminanti. Inoltre, l'umidità assorbita può causare il rigonfiamento dei contaminanti o la modifica delle loro proprietà, complicando il processo di pulizia.

- Carica statica: bassi livelli di umidità aumentano il rischio di accumulo statico sul substrato e di contaminanti. Le cariche statiche attirano la polvere e altre particelle sospese nell'aria, provocando la ricontaminazione dopo la pulizia. Possono anche interferire con il raggio laser, causando una distribuzione non uniforme dell'energia e risultati di pulizia incoerenti.

- Interazione con i materiali: l'umidità può modificare l'interazione tra il laser e determinati materiali. Ad esempio, i contaminanti organici possono assorbire umidità e diventare più difficili da rimuovere, mentre i contaminanti inorganici possono formare idrati, modificando le loro proprietà di ablazione. Il mantenimento di livelli di umidità ottimali garantisce risultati di pulizia stabili e prevedibili.

Contaminanti atmosferici

I contaminanti presenti nell'ambiente possono influenzare negativamente il processo di pulizia laser.

- Interferenza del raggio: le particelle sospese nell'aria possono disperdere o assorbire il raggio laser prima che raggiunga la superficie del materiale. Questa interferenza riduce la densità di energia del laser, portando a una ridotta efficacia di pulizia e a risultati incoerenti. Garantire un ambiente di lavoro pulito con un adeguato sistema di filtraggio dell'aria può ridurre al minimo l'interferenza del raggio.

- Ottica: i contaminanti presenti nell'aria possono depositarsi sui componenti ottici di un sistema laser, come lenti e specchi, riducendone la chiarezza e l'efficienza. Le ottiche contaminate possono ridurre la qualità del raggio laser, causare distorsioni e ridurre l'efficienza complessiva del processo di pulizia. Per prevenire tali problemi è necessaria una manutenzione e una pulizia regolari dell'ottica.

- Sicurezza sul posto di lavoro: i contaminanti presenti nell'aria come particelle di ablazione, fumi e gas generati durante il processo di pulizia laser possono rappresentare un rischio per la salute e la sicurezza degli operatori. L’implementazione di adeguati sistemi di ventilazione e filtraggio è essenziale per catturare e rimuovere questi contaminanti, garantendo così un ambiente di lavoro sicuro. Per proteggere gli operatori dall’esposizione dovrebbero essere utilizzati anche dispositivi di protezione individuale (DPI) come maschere e occhiali.

Considerazioni operative

Velocità di scansione

La velocità di scansione si riferisce alla velocità con cui il raggio laser si muove sulla superficie da pulire. È un fattore chiave che influenza la quantità di tempo in cui il materiale viene esposto all'energia laser.

- Impatto sull'efficienza della pulizia: velocità di scansione più elevate possono ridurre il rischio di danni termici limitando l'accumulo di calore in ogni singola area. Tuttavia, se la velocità è troppo elevata, il laser potrebbe non rimanere su ciascun punto abbastanza a lungo da eliminare efficacemente il contaminante, determinando una pulizia incompleta.

- Equilibrio e ottimizzazione: velocità di scansione più lente consentono esposizioni più lunghe, che possono migliorare la rimozione dei contaminanti ma aumentare il rischio di surriscaldamento e potenziali danni al substrato. Per trovare la velocità di scansione ottimale è necessario bilanciare la necessità di un'efficace rimozione dei contaminanti con il rischio di effetti termici. Questo equilibrio viene spesso determinato sperimentalmente in base alle caratteristiche specifiche del materiale e del contaminante.

Sovrapposizione degli impulsi

Il grado di sovrapposizione tra impulsi laser consecutivi influisce sull'uniformità e sulla completezza del processo di pulizia.

- Fornitura di energia coerente: una corretta sovrapposizione garantisce che ogni area della superficie riceva energia laser coerente. Ciò aiuta a ottenere risultati di pulizia uniformi, il che è importante perché una sovrapposizione insufficiente può lasciare aree non pulite, mentre una sovrapposizione eccessiva può portare ad un maggiore accumulo di calore e potenziali danni.

- Frequenza di ripetizione dell'impulso e velocità di scansione: la sovrapposizione è influenzata dalla frequenza di ripetizione dell'impulso e dalla velocità di scansione. Tassi di ripetizione più elevati e velocità di scansione più lente aumentano la sovrapposizione, il che migliora l'accuratezza della pulizia, ma aumenta anche il carico termico sul substrato. Al contrario, tassi di ripetizione più bassi e velocità di scansione più elevate riducono la sovrapposizione, che potrebbe richiedere più scansioni per ottenere una pulizia completa.

- Regolazione della sovrapposizione: la regolazione del grado di sovrapposizione richiede un'attenta coordinazione della frequenza di ripetizione dell'impulso, della velocità di scansione e dell'energia laser. L'obiettivo è garantire una pulizia accurata senza causare danni termici o lasciare residui contaminanti.

Distanza laser-superficie

La distanza tra la sorgente laser e la superficie del materiale, nota anche come distanza di sicurezza, è un fattore critico nella pulizia laser.

- Messa a fuoco e densità di energia: la distanza di sicurezza influisce sulla messa a fuoco e sulla densità di energia del raggio laser sulla superficie target. Il mantenimento della distanza ottimale garantisce che il raggio laser sia adeguatamente focalizzato, massimizzando l'erogazione di energia ai contaminanti e aumentando l'efficienza dell'ablazione.

- Variazione della distanza: le variazioni della distanza di stallo possono portare a risultati di pulizia incoerenti. Se la distanza è eccessiva, il raggio laser potrebbe non essere a fuoco, riducendo la densità energetica e l'efficacia della pulizia. Se la distanza è troppo breve, aumenta il rischio di danneggiare il substrato a causa di un'eccessiva concentrazione di energia.

- Mantenimento della distanza ottimale: l'utilizzo di sistemi di posizionamento di precisione e meccanismi di feedback può aiutare a mantenere la distanza ottimale durante il processo di pulizia. Ciò garantisce una concentrazione e un'erogazione di energia costanti per una pulizia uniforme ed efficace.

Angolo di incidenza

L'angolo con cui il raggio laser colpisce la superficie è chiamato angolo di incidenza, che può influenzare in modo significativo l'assorbimento e l'efficacia del processo di pulizia.

- Assorbimento e riflessione dell'energia: l'angolo di incidenza influenza l'assorbimento e la riflessione dell'energia laser da parte della superficie. L'angolo di incidenza ottimale massimizza l'assorbimento di energia da parte dei contaminanti, migliorando il processo di ablazione. In genere, un angolo perpendicolare (90 gradi) garantisce l'erogazione di energia più efficace.

- Geometria della superficie: la geometria della superficie da pulire potrebbe richiedere la regolazione dell'angolo di incidenza. Ad esempio, superfici complesse o curve potrebbero richiedere angoli diversi per garantire che tutte le aree siano pulite in modo efficace. L'utilizzo di una testa laser regolabile o di un sistema robotico può aiutare a mantenere l'angolo ottimale per diverse geometrie di superficie.

- Sicurezza della riflessione: la gestione dell'angolo di incidenza ha anche implicazioni sulla sicurezza. Il controllo corretto dell'angolo aiuta a ridurre al minimo i riflessi indesiderati, che possono essere pericolosi per gli operatori e le apparecchiature. Misure di sicurezza come barriere protettive e ambienti controllati possono mitigare questi rischi.

Riepilogo

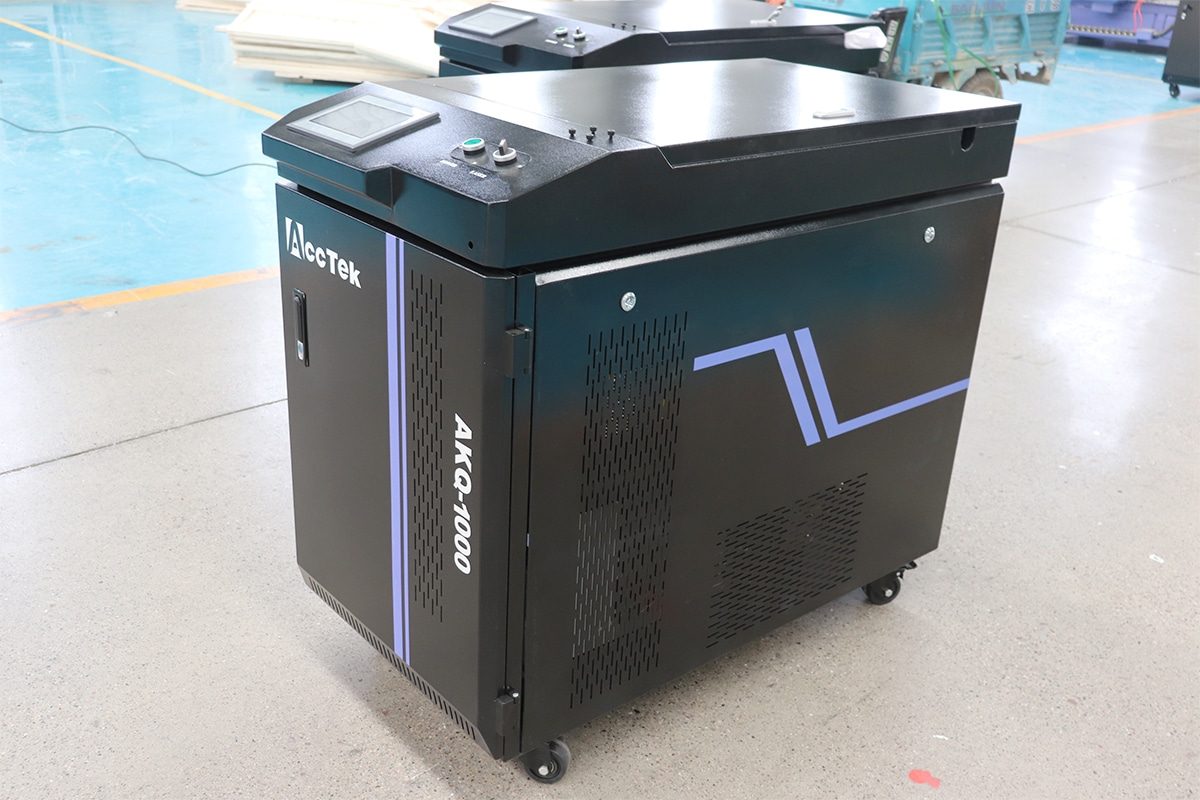

Ottieni soluzioni di pulizia laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.