Parametri laser

Potenza laser

La potenza del laser è un parametro fondamentale nella saldatura laser e determina la quantità di energia erogata all'area di saldatura. L'impostazione della potenza influisce sulla velocità di saldatura e sulla profondità di penetrazione.

- Alta potenza: l'utilizzo di un'elevata potenza del laser aumenta la velocità di saldatura e la profondità di penetrazione, consentendo la saldatura di materiali più spessi. È particolarmente utile per applicazioni che richiedono saldature profonde o elevata produttività. Tuttavia, una potenza troppo elevata può portare a surriscaldamento, fusione eccessiva e difetti come spruzzi e porosità.

- Bassa potenza: le potenze laser inferiori sono adatte per materiali più sottili e applicazioni che richiedono elevata precisione, come la microsaldatura. Tuttavia, una potenza insufficiente può provocare saldature deboli a causa di fusione incompleta o penetrazione insufficiente.

- Ottimizzazione: per ottenere una potenza laser ottimale è necessario bilanciare le esigenze di penetrazione e velocità con i rischi di difetti. Ciò richiede un'attenta calibrazione in base al tipo di materiale, allo spessore e ai requisiti specifici di saldatura.

Lunghezza d'onda

La lunghezza d'onda di un laser influisce sulla capacità del materiale da saldare di assorbire l'energia laser. Materiali diversi hanno caratteristiche di assorbimento diverse a diverse lunghezze d'onda.

- Lunghezze d'onda comuni: le lunghezze d'onda tipiche utilizzate nella saldatura laser includono l'infrarosso (IR), la luce visibile e l'ultravioletto (UV). Ogni lunghezza d'onda presenta i suoi vantaggi, a seconda del materiale e dell'applicazione.

- Laser a infrarossi (IR): i laser IR, come i laser a CO2 e a fibra, sono comunemente usati per saldare i metalli e sono efficaci su materiali con elevato assorbimento nello spettro infrarosso.

- Laser visibili e UV: queste lunghezze d'onda vengono assorbite più facilmente dai non metalli e da alcuni metalli riflettenti, rendendoli utili per applicazioni che coinvolgono plastica e ceramica.

- Considerazioni specifiche sui materiali: materiali come alluminio e rame che sono altamente riflettenti nella gamma degli infrarossi possono richiedere laser con lunghezze d'onda che vengono assorbite più facilmente da questi metalli. Rivestimenti speciali o sorgenti laser con lunghezze d'onda specifiche possono migliorare l'assorbimento e l'efficienza della saldatura.

Durata e frequenza dell'impulso

La durata e la frequenza dell'impulso sono parametri critici nella saldatura laser pulsata, dove il laser funziona con impulsi brevi anziché con un'onda continua.

- Durata dell'impulso: la lunghezza di ciascun impulso laser può influenzare in modo significativo le caratteristiche termiche della saldatura. Impulsi più brevi forniscono energia in raffiche brevi e intense, minimizzando la zona interessata dal calore (HAZ) e riducendo la deformazione termica. Durate di impulso più lunghe forniscono più energia ma possono aumentare la ZTA e il rischio di danni termici.

- Frequenza degli impulsi: la frequenza degli impulsi, o il numero di impulsi al secondo, influisce sull'erogazione complessiva di energia e sulla velocità di saldatura. Frequenze più elevate possono aumentare la velocità di saldatura ma possono anche aumentare il rischio di accumulo di calore, che può causare difetti.

- Ottimizzazione: la combinazione di durata dell'impulso e frequenza deve essere ottimizzata in base alle proprietà del materiale e alle caratteristiche di saldatura desiderate. La regolazione fine di questi parametri aiuta a raggiungere un equilibrio tra velocità di saldatura, penetrazione ed effetto termico.

Qualità del raggio

La qualità di un raggio laser è definita da parametri quali la struttura modale e il profilo del raggio, che influiscono direttamente sull'efficienza della saldatura.

- Modalità raggio: La modalità di un raggio laser (ad esempio TEM00) determina la sua distribuzione dell'intensità. Una struttura di modalità di alta qualità garantisce un'erogazione di energia concentrata e uniforme, con conseguente saldatura coerente e precisa.

- Profilo del fascio: un profilo del fascio uniforme e ben definito riduce al minimo le perdite di energia e garantisce la massima erogazione di energia all'area di saldatura. Una scarsa qualità del raggio (caratterizzata da un profilo distorto o irregolare) provoca un riscaldamento non uniforme e difetti di saldatura.

- Fattibilità: la qualità del fascio abbagliante consente una migliore messa a fuoco, consentendo al laser di ottenere dimensioni dello spot più piccole per applicazioni che richiedono elevata precisione e dettagli fini.

Posizione focale

La posizione del punto focale del laser rispetto alla superficie del materiale è un parametro critico che influisce sull'efficienza e sulla qualità della saldatura.

- Messa a fuoco corretta: focalizzare correttamente il raggio laser sull'area di saldatura garantisce la massima densità di energia e un'efficiente fusione del materiale. La posizione focale ottimale dipende dallo spessore del materiale e dalle caratteristiche di saldatura desiderate. Per la saldatura a penetrazione profonda, il punto focale è solitamente posizionato leggermente al di sotto della superficie del materiale.

- Lunghezza focale: la lunghezza focale dell'ottica laser determina la profondità focale e la dimensione focale. Le lunghezze focali corte producono punti di dimensioni più piccole e densità di energia più elevate per attività di saldatura di precisione. Lunghezze focali maggiori forniscono profondità focali maggiori, vantaggiose per la saldatura di materiali più spessi.

- Tolleranza alla messa a fuoco: mantenere una posizione focale costante può aiutare a ottenere una qualità di saldatura uniforme. Le variazioni nella posizione focale possono provocare penetrazione incoerente, fusione incompleta e difetti. I sistemi automatizzati con regolazione della messa a fuoco in tempo reale possono aiutare a mantenere la messa a fuoco ottimale durante il processo di saldatura.

Proprietà dei materiali

tipo di materiale

Il tipo di materiale da saldare è il fattore principale nel determinare l'efficienza della saldatura laser. Materiali diversi assorbono e conducono l'energia laser in modi diversi, influenzando la qualità della saldatura e i parametri di processo.

- Metalli: i metalli comunemente saldati includono acciaio, alluminio, titanio e rame. Ogni metallo ha proprietà diverse:

- Acciaio: generalmente può essere saldato bene con il laser grazie al buon assorbimento dell'energia laser. Vari gradi di acciaio, tra cui acciaio al carbonio, acciaio inossidabile e acciaio legato, potrebbero richiedere impostazioni laser diverse.

- Alluminio: l'alluminio è noto per la sua elevata riflettività e conduttività termica e la saldatura dell'alluminio con un laser può essere impegnativa. Lunghezze d'onda o rivestimenti speciali possono migliorare l'assorbanza.

- Titanio: il titanio può essere saldato efficacemente con un laser grazie alla sua moderata riflettività e proprietà termiche. È ampiamente utilizzato nelle applicazioni aerospaziali e mediche.

- Rame: l'elevata riflettività e conduttività termica del rame rendono difficile la saldatura con una configurazione laser tradizionale. I laser a fibra con lunghezze d'onda specifiche vengono spesso utilizzati per migliorare l'efficienza.

- Non metalli: anche materiali come plastica, ceramica e compositi possono essere saldati al laser. Ogni non metallo richiede parametri laser specifici per una saldatura efficiente:

- Materie plastiche: le materie plastiche generalmente assorbono bene l'energia laser, ma le loro proprietà termiche richiedono un attento controllo dei parametri di saldatura per evitare bruciature o fusioni.

- Ceramica: la ceramica è fragile e può rompersi sotto stress termico. La saldatura laser della ceramica richiede generalmente il preriscaldamento e l'utilizzo di laser con lunghezze d'onda specifiche per ridurre lo stress.

- Compositi: i compositi combinano materiali diversi e richiedono un'attenta regolazione dei parametri per garantire una qualità di saldatura uniforme tra i diversi componenti.

Spessore

Lo spessore del materiale è un fattore chiave che influisce sull'efficienza della saldatura laser. Influisce sulla potenza laser richiesta, sulla velocità di saldatura e sulla stabilità complessiva del processo.

- Materiali sottili: i materiali sottili richiedono una potenza laser inferiore e velocità di saldatura più elevate per evitare bruciature ed eccessivo apporto di calore. Il controllo preciso dei parametri laser consente saldature pulite e prive di difetti.

- Materiali spessi: la saldatura di materiali spessi richiede una potenza laser maggiore e velocità di saldatura più lente per garantire penetrazione e fusione adeguate. Per ottenere la penetrazione completa è possibile utilizzare tecniche avanzate come la saldatura multi-passaggio o la saldatura ibrida (che combina saldatura laser e ad arco).

- Zona di transizione: quando si saldano materiali di diverso spessore, i parametri del laser devono essere regolati dinamicamente per adattarsi alle differenze di assorbimento e conduzione del calore.

Condizione della superficie

Le condizioni superficiali di un materiale possono influenzare l'assorbimento del laser, il trasferimento di calore e la qualità complessiva della saldatura. Una corretta preparazione della superficie aiuta a ottenere una saldatura laser efficiente.

- Pulizia: contaminanti come olio, grasso, sporco e strati di ossido possono interferire con l'assorbimento del laser e causare difetti nella saldatura. Per garantire risultati ottimali è necessario pulire accuratamente la superficie prima della saldatura.

- Rugosità superficiale: la rugosità della superficie di un materiale può influenzare l'interazione del raggio laser. Le superfici più lisce generalmente determinano un migliore assorbimento del laser e saldature più uniformi. Trattamenti superficiali come la lucidatura o la sabbiatura possono essere utilizzati per migliorare le condizioni della superficie.

- Rivestimenti e trattamenti: alcuni materiali possono avere rivestimenti o trattamenti che influiscono sulla saldatura laser. Ad esempio, l'acciaio zincato ha un rivestimento di zinco che richiede impostazioni laser specifiche per prevenire l'evaporazione e la porosità. Comprendere gli effetti di questi rivestimenti può aiutare a regolare di conseguenza i parametri di saldatura.

Proprietà termali

Le proprietà termiche di un materiale, tra cui conduttività termica, capacità termica specifica e punto di fusione, influiscono sul modo in cui il materiale interagisce con l'energia laser.

- Conduttività termica: i materiali con elevata conduttività termica, come rame e alluminio, dissipano rapidamente il calore e richiedono potenze laser più elevate per ottenere una fusione corretta. I materiali con bassa conduttività termica, come l'acciaio inossidabile, trattengono il calore più a lungo, quindi l'apporto di calore deve essere attentamente controllato per evitare una fusione eccessiva.

- Capacità termica specifica: la capacità termica specifica di un materiale determina la quantità di energia necessaria per aumentarne la temperatura. I materiali con elevate capacità termiche specifiche richiedono più energia per saldare, il che influisce sulla scelta della potenza del laser e della velocità di saldatura.

- Punto di fusione: il punto di fusione di un materiale determina la quantità di energia richiesta per avviare la fusione e la fusione. I materiali ad alto punto di fusione, come il titanio e alcune leghe, richiedono potenze laser più elevate e un controllo preciso dei parametri di saldatura per ottenere una saldatura efficiente.

Proprietà metallurgiche

Le proprietà metallurgiche di un materiale, compresa la sua composizione, microstruttura e trasformazioni di fase, svolgono un ruolo fondamentale nel processo di saldatura laser.

- Composizione: La composizione chimica di un materiale influisce sulla sua saldabilità. Gli elementi di lega influenzano l'assorbimento dell'energia laser da parte del materiale, il comportamento di fusione e la suscettibilità a difetti come fessurazioni e porosità. Comprendere la composizione aiuta a selezionare i parametri laser e il gas di protezione appropriati.

- Microstruttura: la microstruttura di un materiale, compresa la dimensione dei grani e la distribuzione delle fasi, influisce sulle sue proprietà meccaniche e sulla risposta alla saldatura. I materiali a grana fine generalmente si saldano meglio dei materiali a grana grossa, che possono richiedere particolare attenzione per evitare fessurazioni e deformazioni.

- Trasformazioni di fase: alcuni materiali subiscono trasformazioni di fase durante la saldatura, che possono influenzare le proprietà finali della saldatura. Ad esempio, alcuni acciai si trasformano da austenite a martensite mentre si raffreddano, risultando in una saldatura dura e fragile. Il controllo della velocità di raffreddamento e del trattamento termico post-saldatura può aiutare a controllare queste trasformazioni e migliorare la qualità della saldatura.

Progettazione congiunta

Configurazione congiunta

La configurazione dei giunti ha un impatto significativo sul processo di saldatura laser. Diversi tipi di giunti offrono diversi gradi di accessibilità, facilità di saldatura e resistenza meccanica.

- Giunto di testa: in un giunto di testa, due pezzi di materiale vengono posizionati bordo a bordo. Questa configurazione è comune nella saldatura laser perché è semplice e consente una penetrazione profonda. Tuttavia, solo un allineamento preciso e spazi minimi possono garantire una saldatura di alta qualità.

- Giunto a sovrapposizione: In un giunto a sovrapposizione, un pezzo di materiale si sovrappone a un altro. Questa configurazione viene spesso utilizzata per saldare materiali sottili ed è facile da assemblare. Tuttavia, richiede un attento controllo dei parametri del laser per evitare una fusione eccessiva e garantire che i due strati siano fusi correttamente.

- Giunto a T: i giunti a T sono formati saldando un pezzo di materiale perpendicolare a un altro. Questa configurazione viene spesso utilizzata nelle applicazioni strutturali. La sfida con i giunti a T è ottenere una penetrazione uniforme ed evitare difetti all'intersezione.

- Giunto angolare: i giunti angolari vengono utilizzati per unire due pezzi di materiale ad angolo retto. Sono spesso utilizzati in strutture e telai scatolari. Garantire una corretta fusione agli angoli richiede un controllo preciso dei parametri laser e della preparazione del giunto.

- Giunto sul bordo: i giunti sul bordo comportano la saldatura lungo il bordo di uno o entrambi i pezzi di materiale. Questa configurazione è adatta per materiali sottili e applicazioni in cui è richiesta una sovrapposizione minima. Per ottenere saldature uniformi nei giunti dei bordi è necessario un allineamento preciso e un controllo degli spazi.

Preparazione congiunta

Una corretta preparazione del giunto aiuta a ottenere saldature di alta qualità. La condizione della superficie del giunto influisce direttamente sull'assorbimento del laser, sul trasferimento di calore e sull'integrità complessiva della saldatura.

- Pulizia: la superficie del giunto deve essere priva di contaminanti quali olio, grasso, sporco e ossidi. I contaminanti possono interferire con l'assorbimento del laser e causare difetti come porosità e fusione incompleta. A seconda del materiale e dei contaminanti presenti, è possibile utilizzare metodi di pulizia quali sgrassaggio, spazzolatura metallica e pulizia chimica.

- Trattamento superficiale: trattamenti superficiali come sabbiatura, molatura o lavorazione meccanica possono migliorare le condizioni della superficie e migliorare l'assorbimento del laser. Questi trattamenti aiutano a creare una superficie liscia e uniforme con un ridotto rischio di difetti.

- Preparazione dei bordi: un'adeguata preparazione dei bordi garantisce un buon adattamento e riduce al minimo gli spazi. Tecniche come la smussatura, la smussatura e l'arrotondamento dei bordi possono migliorare l'adattamento del giunto e promuovere una migliore fusione.

Tolleranza al divario

Il mantenimento di tolleranze strette può aiutare a ottenere saldature laser uniformi e di alta qualità. Gli spazi tra le superfici articolari possono provocare fusioni incomplete, saldature deboli e difetti.

- Spazio minimo: idealmente, le superfici articolari dovrebbero avere uno spazio minimo per garantire una fusione completa e una saldatura forte. Piccoli spazi possono essere colmati dal materiale fuso, ma spazi eccessivi possono provocare una fusione incompleta e un giunto debole.

- Tolleranza consentita: la tolleranza del gioco consentita dipende dal materiale, dalla configurazione del giunto e dai parametri di saldatura. In generale, le applicazioni ad alta precisione e i materiali sottili richiedono tolleranze più strette, mentre i materiali più spessi possono tollerare spazi leggermente più grandi.

- Regolazioni: se esistono degli spazi vuoti, la regolazione della potenza del laser, della velocità di saldatura e della posizione di messa a fuoco può aiutare a compensare e garantire una fusione adeguata. Tuttavia, è necessario evitare spazi eccessivi poiché possono influire sulla qualità e sulla resistenza della saldatura.

Dispositivi e serraggio

Dispositivi e dispositivi di bloccaggio efficaci possono garantire la stabilità e l'allineamento del giunto durante il processo di saldatura laser. Dispositivi e dispositivi di bloccaggio adeguati prevengono movimenti, deformazioni e disallineamenti, migliorando così l'efficienza e la qualità della saldatura.

- Stabilità: l'attrezzatura deve trattenere saldamente il materiale in posizione per impedire qualsiasi movimento durante il processo di saldatura. Anche un movimento minimo può causare disallineamenti, difetti e cambiamenti nella qualità della saldatura.

- Allineamento: il sistema di bloccaggio dovrebbe garantire che le superfici articolari siano accuratamente allineate. Il disallineamento può portare a una scarsa fusione e a saldature deboli. Dispositivi regolabili e strumenti di bloccaggio di precisione possono aiutare a ottenere un allineamento preciso.

- Gestione del calore: gli impianti e i morsetti dovrebbero anche gestire il calore generato durante il processo di saldatura. Il calore eccessivo può causare la deformazione e il movimento del giunto. L'utilizzo di materiali con buona conduttività termica per l'apparecchio o di sistemi di raffreddamento integrati può aiutare a gestire il calore e mantenere la stabilità.

- Accessibilità: la progettazione dell'attrezzatura e del sistema di bloccaggio dovrebbe consentire al raggio laser di raggiungere facilmente l'area di saldatura. Geometrie complesse e spazi ristretti richiedono attrezzature personalizzate per garantire un accesso corretto al laser e condizioni di saldatura ottimali.

Condizioni ambientali

Temperatura ambiente

La temperatura ambiente può influenzare il processo di saldatura laser in diversi modi. Il mantenimento di un ambiente a temperatura controllata garantisce una qualità di saldatura costante e previene problemi alle apparecchiature.

- Prestazioni di saldatura costanti: temperature estreme, troppo alte o troppo basse, possono influenzare le caratteristiche termiche dei materiali da saldare. Temperature ambientali elevate possono provocare un apporto di calore eccessivo e una maggiore deformazione termica, mentre temperature basse possono causare un rapido raffreddamento e potenziali fessurazioni.

- Stabilità dell'attrezzatura: l'attrezzatura per la saldatura laser, inclusa la sorgente laser e il sistema di raffreddamento, funziona al meglio entro un intervallo di temperature specifico:

- Alta temperatura: il calore eccessivo può causare l'espansione termica del materiale di saldatura, con conseguente disallineamento e deformazione. Può anche influenzare la velocità di raffreddamento della saldatura, influenzando la microstruttura e le proprietà meccaniche del giunto.

- Bassa temperatura: ambienti estremamente freddi possono causare condensa sull'ottica del laser e sulle superfici dei materiali, interferendo con l'assorbimento del laser e causando potenzialmente difetti. Le basse temperature possono anche influenzare la conduttività termica e il comportamento alla fusione del materiale.

- Misure di controllo: l'implementazione di un sistema di controllo climatico nell'ambiente di saldatura può aiutare a mantenere una temperatura ambiente stabile. Ciò garantisce coerenza nel comportamento dei materiali e nelle prestazioni delle apparecchiature, risultando in un processo di saldatura più efficiente e affidabile.

Umidità

I livelli di umidità nell'ambiente di saldatura possono influenzare sia l'attrezzatura laser che i materiali da saldare.

- Condensa: un'umidità elevata può causare la formazione di condensa sull'ottica del laser e sulle superfici del materiale. Ciò può disperdere il raggio laser, riducendone l'intensità e la precisione, e può anche introdurre contaminanti nella saldatura.

- Ossidazione e corrosione: i materiali suscettibili all'ossidazione e alla corrosione sono influenzati dall'elevata umidità. La presenza di umidità può accelerare questi processi, portando a contaminazione superficiale e difetti di saldatura.

- Comportamento dei materiali: alcuni materiali, soprattutto quelli sensibili all'umidità, possono mostrare cambiamenti nelle proprietà a causa dell'umidità. Ciò può influire sulla loro saldabilità e sulla qualità della saldatura finale.

- Misure di controllo: l’uso di un deumidificatore e la garanzia di un’adeguata ventilazione possono aiutare a controllare i livelli di umidità. Mantenere l'area di saldatura asciutta e priva di umidità può mantenere condizioni di saldatura ottimali.

Gas di protezione

L'uso del gas di protezione può contribuire a ottenere una saldatura laser di successo proteggendo l'area di saldatura dai contaminanti atmosferici e migliorando la qualità della saldatura.

- Tipi di gas di protezione: i gas di protezione comuni utilizzati nella saldatura laser includono argon, elio, azoto e miscele di questi gas. La scelta del gas di protezione dipende dal materiale di saldatura e dalle caratteristiche di saldatura richieste.

- Argon: l'argon è ampiamente utilizzato per la sua inerzia e fornisce un'eccellente protezione contro l'ossidazione e la contaminazione. È adatto per saldare una varietà di metalli, tra cui acciaio, alluminio e titanio.

- Elio: l'elio può aumentare la penetrazione della saldatura e ridurre la porosità, rendendolo ideale per saldature profonde e materiali ad alta conduttività termica come rame e alluminio.

- Azoto: l'azoto viene spesso utilizzato in combinazione con altri gas per migliorare la qualità della saldatura su alcuni materiali, ma deve essere utilizzato con cautela a causa della sua potenziale reattività con alcuni metalli.

- Flusso e copertura: il flusso e la copertura del gas di protezione devono essere attentamente controllati per garantire un'adeguata protezione dell'area di saldatura. Un flusso di gas insufficiente può portare a contaminazione e difetti, mentre un flusso eccessivo può causare turbolenze e problemi di raffreddamento.

- Design dell'ugello: il design e il posizionamento dell'ugello del gas di protezione possono contribuire a ottenere un'efficace copertura del gas. Il design corretto dell'ugello garantisce un flusso continuo e uniforme di gas sull'area di saldatura, migliorando la qualità e l'efficienza della saldatura.

Ventilazione

Una corretta ventilazione dell'area di saldatura aiuta a mantenere un ambiente di saldatura sicuro ed efficiente.

- Aspirazione dei fumi: la saldatura laser produce fumi e gas dannosi per l'operatore e possono influenzare il processo di saldatura. Un efficace sistema di estrazione dei fumi rimuove questi contaminanti dall’area di lavoro, garantendo un ambiente pulito e sicuro.

- Controllo del flusso d'aria: il flusso d'aria controllato aiuta a mantenere un ambiente di saldatura stabile prevenendo l'accumulo di fumi e mantenendo una copertura di gas costante dell'area di saldatura. Flussi d'aria incontrollati o turbolenze possono disturbare il gas di protezione e influire sulla qualità della saldatura.

- Gestione del calore: la ventilazione aiuta a gestire il calore generato durante il processo di saldatura. Un flusso d'aria adeguato previene il surriscaldamento dei materiali e delle apparecchiature, riducendo il rischio di distorsione termica e guasti alle apparecchiature.

- Qualità dell'aria: il mantenimento di una buona qualità dell'aria nell'ambiente di saldatura previene l'accumulo di polvere e altri particolati che possono interferire con il raggio laser e il processo di saldatura. L'aria pulita garantisce una qualità del fascio costante e riduce il rischio di difetti.

- Misure di sicurezza: garantire una ventilazione adeguata riduce il rischio di esposizione a fumi pericolosi e migliora la sicurezza generale sul posto di lavoro. Aiuta inoltre a mantenere l'integrità dell'ottica laser e di altri componenti sensibili prevenendo la contaminazione e l'accumulo di particelle.

Velocità di saldatura

Velocità di saldatura ottimale

Il raggiungimento della velocità di saldatura ottimale è un delicato equilibrio tra qualità della saldatura e produttività. La giusta velocità garantisce che i materiali siano completamente fusi senza causare difetti.

- Fusione completa: alla velocità di saldatura ottimale, il laser fornisce energia sufficiente per sciogliere e fondere completamente i materiali. Ciò produce una saldatura forte e priva di difetti con buone proprietà meccaniche.

- Qualità costante: velocità di saldatura costanti garantiscono un apporto di calore uniforme lungo la saldatura, con conseguente qualità di saldatura costante. Le variazioni di velocità possono causare irregolarità che influiscono sulla resistenza e sull'aspetto della saldatura.

Effetti delle alte velocità di saldatura

Le elevate velocità di saldatura possono migliorare la produttività, ma comportano sfide specifiche e potenziali inconvenienti.

- Maggiore produttività: velocità di saldatura più elevate riducono il tempo del ciclo, consentendo di completare più saldature in un dato tempo. Ciò è particolarmente vantaggioso negli ambienti di produzione ad alto volume.

- Potenziali difetti: la saldatura a una velocità troppo elevata può comportare un apporto di calore insufficiente, che può portare a fusione incompleta, saldature deboli e potenziali crepe. Un movimento rapido potrebbe non consentire il tempo sufficiente affinché i materiali si sciolgano e si uniscano correttamente.

- Irregolarità superficiali: a velocità molto elevate, la pozza fusa potrebbe non avere tempo sufficiente per stabilizzarsi, provocando irregolarità superficiali come increspature e spruzzi.

Effetti delle basse velocità di saldatura

Sebbene velocità di saldatura più lente possano migliorare la qualità della saldatura, esistono alcune limitazioni e considerazioni.

- Penetrazione migliorata: velocità di saldatura più lente aumentano l'apporto di calore per unità di lunghezza della saldatura, migliorando la penetrazione e garantendo la fusione completa dei materiali più spessi.

- Zona interessata dal calore (ZTA) aumentata: velocità inferiori determinano un apporto di calore eccessivo, che si traduce in una ZTA più ampia. Ciò può causare distorsione termica, proprietà meccaniche ridotte e possibile deformazione del componente saldato.

- Produttività ridotta: velocità di saldatura più lente riducono la produttività e aumentano il tempo totale necessario per completare un'attività di saldatura. In un ambiente di produzione ad alto volume, questo può rappresentare uno svantaggio significativo.

Capacità ed esperienza dell'operatore

Importanza delle capacità e dell'esperienza dell'operatore

La competenza dell'operatore è fondamentale per diversi motivi, tra cui la corretta configurazione dell'attrezzatura di saldatura, la regolazione accurata dei parametri e la capacità di identificare e risolvere rapidamente i problemi che possono sorgere durante il processo di saldatura.

- Impostazione e calibrazione: gli operatori esperti sono esperti nell'impostazione e nella calibrazione delle apparecchiature di saldatura laser. Ciò include l'allineamento del laser, la regolazione della messa a fuoco, l'impostazione della potenza laser appropriata e la configurazione del flusso del gas di protezione. Una corretta configurazione garantisce che il processo di saldatura inizi con le basi giuste, riducendo al minimo il rischio di difetti e inefficienze.

- Regolazione dei parametri: gli operatori esperti hanno una profonda conoscenza della relazione tra i parametri di saldatura e la qualità della saldatura. Possono apportare regolazioni precise a parametri quali velocità di saldatura, potenza del laser e frequenza degli impulsi per ottimizzare il processo di saldatura per diversi materiali e configurazioni dei giunti.

- Risoluzione dei problemi e risoluzione dei problemi: durante il processo di saldatura possono verificarsi diversi problemi, come disallineamento, scarsa penetrazione o formazione di difetti come porosità e crepe. Gli operatori esperti possono diagnosticare rapidamente questi problemi e implementare azioni correttive, garantendo tempi di inattività minimi e una qualità di saldatura costante.

- Adattabilità del processo: materiali diversi, configurazioni dei giunti e attività di saldatura richiedono adattamenti specifici. Gli operatori esperti possono regolare i parametri del processo per adattarli alle diverse condizioni, garantendo una qualità di saldatura costante in tutte le applicazioni.

Formazione e certificazione

Una formazione e una certificazione adeguate aiutano a sviluppare e mantenere un livello elevato di competenze degli operatori. Il programma di formazione completo dovrebbe coprire:

- Conoscenza teorica: è fondamentale comprendere i principi della saldatura laser, inclusa l'interazione tra l'energia laser e i materiali. Gli operatori dovrebbero essere esperti nella scienza alla base del processo per prendere decisioni informate.

- Esperienza pratica: la formazione pratica con l'attrezzatura per saldatura laser consente agli operatori di acquisire esperienza nell'installazione, nella calibrazione e nel funzionamento della macchina. L'esperienza pratica aiuta a creare fiducia e competenza nel mondo reale.

- Protocolli di sicurezza: la saldatura laser comporta potenziali rischi, tra cui luce intensa, fumi e calore. La formazione dovrebbe enfatizzare i protocolli di sicurezza per proteggere gli operatori e garantire un ambiente di lavoro sicuro.

- Programmi di certificazione: i programmi di certificazione convalidano le competenze e le conoscenze degli operatori, riconoscendo formalmente la loro competenza. Gli operatori certificati sono generalmente più capaci di gestire attività di saldatura complesse e di risolvere efficacemente i problemi.

Attrezzature e Manutenzione

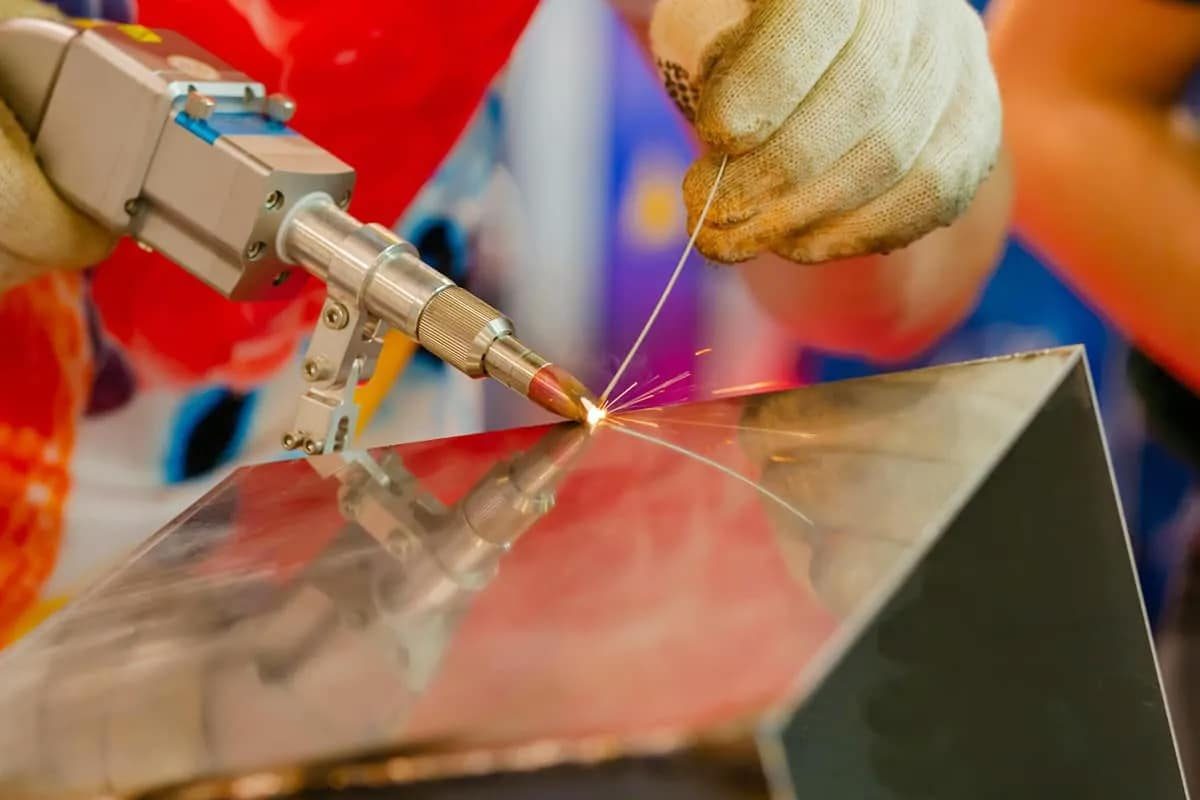

Sorgente laser

La sorgente laser è il cuore di a sistema di saldatura laser fibra, producendo il fascio ad alta intensità necessario per la saldatura.

- Laser a fibra: noti per la loro alta efficienza, eccellente qualità del raggio e robustezza, i laser a fibra sono ideali per saldare un'ampia gamma di materiali, compresi i metalli riflettenti come alluminio e rame.

- Manutenzione: monitorare regolarmente la potenza erogata per garantire prestazioni costanti, pulire l'ottica per prevenire la contaminazione e controllare l'allineamento per mantenere la precisione del raggio.

Ottica

Le ottiche dirigono e focalizzano il raggio laser sull'area di saldatura, garantendo un'erogazione precisa dell'energia.

- Sistema di erogazione del raggio: include fibra ottica e collimatore per erogare il raggio laser con perdite minime.

- Ottiche di focalizzazione: lenti o teste di focalizzazione che concentrano il raggio laser su uno spot di piccole dimensioni, aumentando così la densità di energia.

- Manutenzione: la pulizia regolare di lenti, specchi e finestre protettive, l'ispezione per eventuali danni e i controlli dell'allineamento possono aiutare a mantenere una qualità del raggio ottimale.

Sistema di movimento

Il sistema di movimento controlla il movimento del raggio laser e del pezzo in lavorazione, garantendo un posizionamento preciso e un funzionamento regolare.

- Tipologie: sistemi cartesiani per movimento lineare a tre assi, bracci robotici per movimento multiasse e sistemi a portale per applicazioni su larga scala.

- Manutenzione: la lubrificazione regolare delle parti mobili, la calibrazione regolare per un movimento preciso e il controllo dell'usura o del disallineamento contribuiscono a garantire un funzionamento affidabile.

Sistema di raffreddamento

Il sistema di raffreddamento impedisce il surriscaldamento della sorgente laser e di altri componenti chiave e mantiene un funzionamento stabile.

- Raffreddamento ad acqua: viene spesso utilizzato nei generatori laser a fibra ad alta potenza grazie al suo buon effetto di dissipazione del calore.

- Componenti: pompe, scambiatori di calore e serbatoi del liquido di raffreddamento sono elementi chiave del sistema di raffreddamento.

- Manutenzione: controllare regolarmente eventuali perdite e ostruzioni, monitorare la qualità del liquido refrigerante e sostituire i filtri secondo necessità per garantire un raffreddamento efficiente.

Sistemi di automazione e controllo

Monitoraggio in tempo reale

I sistemi di monitoraggio in tempo reale forniscono un feedback continuo sul processo di saldatura, consentendo di apportare immediatamente modifiche per garantire prestazioni ottimali.

- Monitoraggio della qualità della saldatura: sensori e telecamere monitorano il bagno di saldatura, rilevando difetti come porosità, crepe e disallineamento in tempo reale. Ciò consente all'operatore di regolare la potenza, la velocità e la messa a fuoco del laser in tempo reale.

- Monitoraggio della potenza del laser: il sistema monitora continuamente la potenza del laser per garantire che rimanga entro l'intervallo desiderato. Ciò aiuta a mantenere un'erogazione di energia e una penetrazione della saldatura costanti.

Controllo adattivo

I sistemi di controllo adattivo regolano dinamicamente i parametri di saldatura in base a dati in tempo reale per ottimizzare il processo in condizioni variabili.

- Regolazione dei parametri: questi sistemi regolano automaticamente la potenza del laser, la velocità di saldatura e la posizione di messa a fuoco in base ai cambiamenti nelle proprietà del materiale, nello spessore e nella configurazione del giunto. Ciò garantisce una qualità di saldatura uniforme e costante nelle diverse parti del pezzo.

- Cicli di feedback: l'integrazione di cicli di feedback consente al sistema di apprendere dalle saldature precedenti, migliorando la precisione e l'efficienza nel tempo.

Integrazione con sistemi robotici

L’integrazione della saldatura laser a fibra con i sistemi robotici migliora l’automazione, la flessibilità e la ripetibilità.

- Movimento multiasse: il braccio robotico fornisce movimento multiasse per la saldatura precisa di geometrie complesse e aree difficili da raggiungere.

- Qualità costante: il robot garantisce una qualità di saldatura costante controllando con precisione il percorso, la velocità e l'angolo di saldatura, riducendo le variazioni associate alla saldatura manuale.

- Aumento della produttività: l'automazione robotica aumenta la produttività consentendo il funzionamento continuo e riducendo i tempi di ciclo, con conseguenti incrementi significativi della produttività.

Considerazioni specifiche sull'applicazione

Combinazioni di materiali

Materiali diversi reagiscono in modo univoco alla saldatura laser e le loro combinazioni possono presentare sfide specifiche.

- Materiali diversi: la saldatura di materiali diversi, come l'alluminio con l'acciaio, può essere complessa a causa delle differenze nei punti di fusione, nella conduttività termica e nei tassi di assorbimento del laser. I laser a fibra sono efficaci nella saldatura di queste combinazioni ma richiedono un controllo preciso sui parametri per gestire l'apporto di calore ed evitare difetti.

- Materiali riflettenti: materiali come rame e alluminio riflettono una parte significativa dell'energia laser, il che può ridurre l'efficienza della saldatura. I laser a fibra, in particolare con lunghezze d’onda più corte, sono più adatti per questi materiali, ma l’ottimizzazione dei parametri del laser è essenziale per garantire un efficace assorbimento dell’energia.

- Leghe e compositi: ciascuna lega o materiale composito può richiedere impostazioni specifiche per una saldatura ottimale. Comprendere le proprietà del materiale e regolare di conseguenza la potenza, la velocità e la messa a fuoco del laser è fondamentale per ottenere saldature di alta qualità.

Geometria della saldatura

La geometria del giunto di saldatura influisce sul processo di saldatura e deve essere considerata attentamente per garantirne l'efficienza.

- Geometrie complesse: la saldatura di geometrie complesse, come forme curve o complesse, richiede un controllo preciso del raggio laser e del sistema di movimento. I laser a fibra possono gestire efficacemente queste geometrie se integrati con sistemi di movimento avanzati e bracci robotici.

- Sezioni sottili VS spesse: la saldatura di sezioni sottili richiede una potenza inferiore e una precisione maggiore per evitare la bruciatura, mentre le sezioni spesse richiedono una potenza maggiore e velocità inferiori per penetrare completamente. La regolazione dei parametri laser su geometrie specifiche può ottenere una saldatura efficiente.

- Preparazione dei bordi: un'adeguata preparazione dei bordi, come la smussatura o la pulizia, garantisce un migliore adattamento e fusione. Mantenere una qualità dei bordi costante può aiutare a ottenere saldature uniformi.

Volume di produzione

Il volume di produzione influisce sulla scelta delle apparecchiature di saldatura laser e sui parametri di processo.

- Produzione in piccoli lotti o personalizzata: per la produzione in piccoli lotti o personalizzata, flessibilità e adattabilità sono fondamentali. La versatilità dei laser a fibra consente una rapida regolazione dei parametri e delle configurazioni di saldatura, rendendoli adatti a una varietà di attività di saldatura specializzate.

- Produzione ad alti volumi: la produzione ad alti volumi richiede coerenza, velocità e automazione. I sistemi laser a fibra integrati con sistemi di controllo automatizzati e bracci robotici forniscono la precisione e la ripetibilità richieste, aumentando significativamente la produzione e l’efficienza.

- Ottimizzazione del tempo di ciclo: in un ambiente di produzione, ridurre al minimo il tempo di ciclo può migliorare l'efficienza. I sistemi laser a fibra dotati di monitoraggio in tempo reale e controllo adattivo possono ridurre i tempi di configurazione e garantire velocità di saldatura ottimali, aumentando così la produttività complessiva.

Riepilogo

Ottieni soluzioni di saldatura laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.