Quali precauzioni di sicurezza dovrebbero essere prese durante la marcatura laser?

La marcatura laser è una tecnologia indispensabile nella produzione e nella produzione moderne, che rivoluziona il modo in cui le superfici dei prodotti vengono etichettate e marchiate. La sua versatilità abbraccia una varietà di materiali, tra cui metalli, plastica, ceramica e vetro, rendendolo la prima scelta in una varietà di settori tra cui quello automobilistico, elettronico, aerospaziale e dei dispositivi medici. Nonostante la sua ampia adozione e gli innegabili vantaggi, la marcatura laser presenta anche alcuni rischi potenziali che richiedono rigorose misure di sicurezza. Garantire la sicurezza del personale, proteggere l'integrità delle apparecchiature e prevenire i rischi ambientali sono considerazioni fondamentali in qualsiasi operazione di marcatura laser.

In questa guida completa, ogni fase del processo, dalla configurazione iniziale alla manutenzione ordinaria, richiede un'attenzione meticolosa ai dettagli di sicurezza. Per l'esecuzione sicura ed efficace delle attività di marcatura laser, abbiamo condotto una ricerca approfondita sull'importanza di una serie di precauzioni e misure di sicurezza per aiutare le aziende a gestire meglio la marcatura laser in sicurezza.

Sommario

Principi di base della marcatura laser

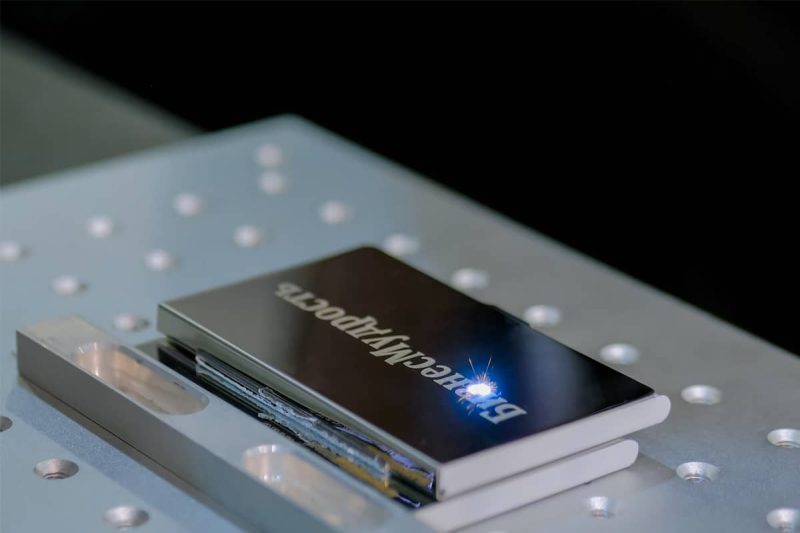

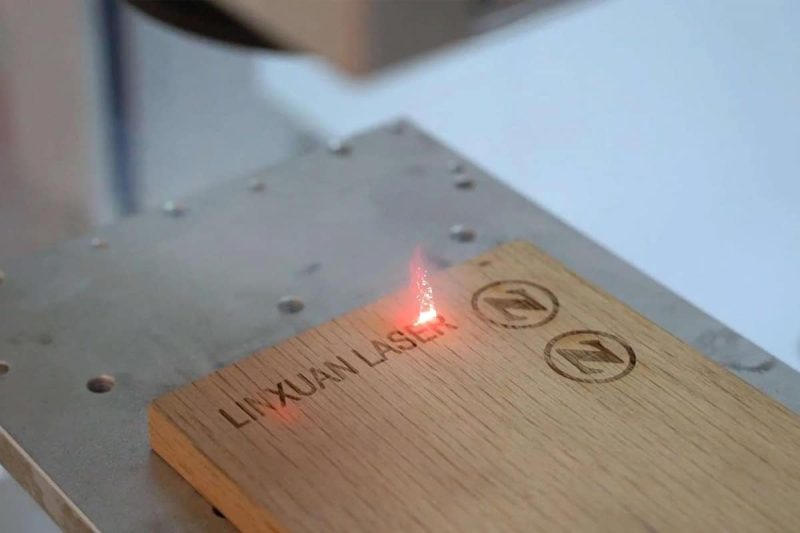

La marcatura laser offre funzionalità senza precedenti in termini di etichettatura, branding e tracciabilità. Il principio fondamentale della marcatura laser è quello di utilizzare un raggio laser altamente focalizzato per modificare le proprietà superficiali di un materiale, creando così segni permanenti con chiarezza e durata superiori. Il processo prevede di dirigere un raggio laser sulla superficie del materiale, dove interagisce con il substrato per produrre il segno desiderato.

Esistono diversi tipi di metodi di marcatura laser, ciascuno adatto a materiali, applicazioni e risultati desiderati specifici.

- Incisione: l'incisione comporta la rimozione di materiale dalla superficie per creare un segno. Questo metodo è particolarmente utile per metalli e materiali più duri, dove il raggio laser vaporizza lo strato superficiale per lasciare un segno profondo e permanente.

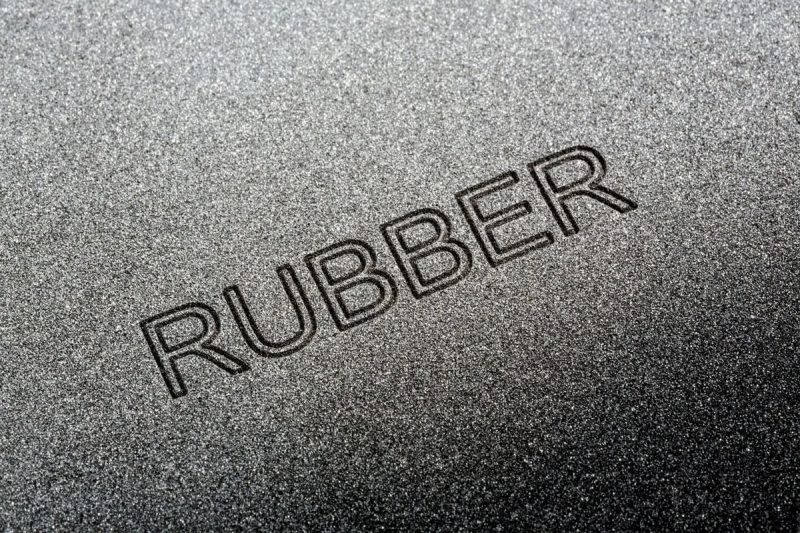

- Ablazione: l'ablazione, detta anche marcatura di rimozione superficiale, comporta la vaporizzazione di un sottile strato di materiale dalla superficie, lasciando un segno di contrasto. Viene comunemente utilizzato per plastica, ceramica e alcuni metalli e offre una marcatura precisa e ad alto contrasto senza compromettere l'integrità del materiale.

- Ricottura: la ricottura si basa sul riscaldamento localizzato per alterare le proprietà del materiale, spesso con conseguenti cambiamenti di colore senza danni alla superficie. Questo metodo è particolarmente adatto per metalli e leghe e consente di ottenere segni sottili ed esteticamente gradevoli preservando l'integrità strutturale del materiale.

- Schiuma: la schiumatura comporta la creazione di un segno smerigliato o in rilievo inducendo calore controllato per espandere e schiumare la superficie del materiale. Questo metodo è ideale per la plastica, poiché fornisce un segno tattile e visivamente distinto senza compromettere l'integrità del materiale.

- Colorazione: la colorazione utilizza additivi chimici o trattamenti superficiali per indurre cambiamenti di colore nel materiale in seguito all'esposizione al raggio laser. Questo metodo viene comunemente utilizzato per la plastica e alcuni metalli e offre marcature colorate personalizzabili e durevoli a scopo di branding e identificazione.

Ciascuno di questi metodi di marcatura laser offre vantaggi unici in termini di qualità della marcatura, velocità e compatibilità con diversi materiali. Comprendendo i principi e le applicazioni di questi metodi, i produttori possono sfruttare la tecnologia di marcatura laser per migliorare l'identificazione, la tracciabilità e l'aspetto estetico del prodotto in vari settori.

Potenziali rischi associati alla marcatura laser

Sebbene la marcatura laser offra numerosi vantaggi in termini di precisione ed efficienza, presenta anche potenziali pericoli che devono essere gestiti con attenzione per garantire la sicurezza delle persone, delle apparecchiature e dell'ambiente. La comprensione di questi pericoli consente l’implementazione efficace di misure di sicurezza adeguate e la riduzione del rischio.

Comprendere i rischi associati alle operazioni di marcatura laser

- Rischio di esposizione alle radiazioni laser: uno dei pericoli più significativi associati alla marcatura laser è il rischio di esposizione alle radiazioni laser. L'esposizione diretta o indiretta a raggi laser ad alta intensità può causare lesioni agli occhi che vanno da disturbi visivi temporanei alla cecità permanente. Inoltre, l'esposizione della pelle alle radiazioni laser può provocare ustioni o danni ai tessuti. È necessario implementare controlli tecnici quali interblocchi, involucri e schermi per raggi per ridurre al minimo il rischio di esposizione del personale alle radiazioni laser.

- Pericoli di incendio e accensione: il processo di marcatura laser genera calore, che può creare rischi di incendio e accensione, soprattutto quando si lavora con materiali infiammabili o in ambienti con polvere o vapori combustibili. Per gestire questi pericoli sono necessari adeguati sistemi di ventilazione e soppressione degli incendi. Inoltre, condurre ispezioni regolari e implementare pratiche di lavoro sicure, come la rimozione di materiali infiammabili vicino alle apparecchiature laser, può aiutare a prevenire incendi.

- Pericoli materiali e chimici derivanti dalla marcatura dei substrati: alcuni substrati di marcatura possono emettere fumi, particolati o sostanze chimiche nocive quando vengono marcati con il laser. Ad esempio, alcune materie plastiche possono rilasciare gas tossici quando riscaldate, causando rischi respiratori alle persone. È fondamentale valutare i potenziali pericoli dei substrati contrassegnati e implementare sistemi di ventilazione e dispositivi di protezione individuale (DPI) adeguati per mitigare i rischi di esposizione.

Rischi per le persone, le attrezzature e l'ambiente

Misure di sicurezza insufficienti durante le operazioni di marcatura laser comportano rischi non solo per il personale, ma anche per le apparecchiature e l'ambiente. Ad esempio, una gestione impropria dell'apparecchiatura laser o la mancata osservanza dei protocolli di sicurezza possono provocare danni o malfunzionamenti dell'apparecchiatura. Inoltre, il rilascio di sostanze pericolose nell'ambiente a causa di una ventilazione o di misure di contenimento inadeguate può avere effetti negativi sulla salute ambientale. L’implementazione di un valido sistema di gestione della sicurezza e di ispezioni regolari può aiutare a ridurre al minimo questi rischi.

In sintesi, le operazioni di marcatura laser presentano una serie di rischi che richiedono un'attenta considerazione e strategie proattive di gestione del rischio. Comprendendo i rischi potenziali associati all'esposizione alle radiazioni laser, ai rischi di incendio, ai materiali e ad altri rischi operativi, le organizzazioni possono implementare misure di sicurezza adeguate per proteggere il personale, le apparecchiature e l'ambiente da eventuali danni.

Quali precauzioni di sicurezza dovrebbero essere prese durante la marcatura laser?

Le precauzioni di sicurezza relative al funzionamento del laser sono fondamentali per proteggere il personale e garantire un ambiente di lavoro sicuro. L'implementazione di misure di sicurezza complete può ridurre al minimo i rischi associati all'esposizione alle radiazioni laser, ai rischi di incendio e ai materiali. Ecco alcune precauzioni di sicurezza di base:

Dispositivi di Protezione Individuale (DPI)

- Occhiali di sicurezza laser: sono disponibili occhiali o occhiali di protezione laser adeguati progettati per bloccare le lunghezze d'onda specifiche del laser utilizzato. Assicurarsi che tutto il personale che lavora nelle aree operative del laser indossi occhiali adeguati.

- Indumenti protettivi: il personale è tenuto a indossare indumenti adeguati per proteggersi da potenziali ustioni o esposizione della pelle alle radiazioni laser. Ciò può includere camicie a maniche lunghe, pantaloni e scarpe chiuse realizzate con materiali non infiammabili.

- Guanti: utilizzare guanti resistenti al calore quando si maneggiano materiali caldi o si utilizzano apparecchiature laser per evitare ustioni.

Formazione sulla sicurezza laser

- Fornire una formazione completa sulla sicurezza laser a tutto il personale coinvolto nelle operazioni di marcatura laser. La formazione dovrebbe coprire argomenti quali i rischi derivanti dal laser, le procedure operative sicure, i protocolli di emergenza e l'uso corretto dei dispositivi di protezione individuale.

- Assicurarsi che il personale comprenda i rischi specifici associati al tipo di laser utilizzato e comprenda come utilizzare e mantenere in sicurezza l'apparecchiatura laser.

Misure di controllo

- Implementare controlli tecnici come l'interblocco, il contenimento del raggio e la schermatura del raggio per impedire l'accesso non autorizzato al raggio laser e ridurre al minimo il rischio di esposizione alle radiazioni laser.

- Utilizzare controlli amministrativi come stabilire protocolli di sicurezza laser, condurre ispezioni di sicurezza regolari e mantenere una segnaletica chiara per comunicare pericoli e procedure operative sicure.

- Assumi un responsabile o un incaricato della sicurezza laser responsabile della supervisione delle pratiche di sicurezza laser, della valutazione dei rischi e della garanzia della conformità alle norme di sicurezza.

Ventilazione ed estrazione dei fumi

- Installare sistemi di ventilazione e apparecchiature di estrazione dei fumi adeguati per rimuovere contaminanti presenti nell'aria, fumo e particolato generati durante le operazioni di marcatura laser.

- Assicurarsi che il sistema di ventilazione sia adeguatamente mantenuto e adeguato per soddisfare i requisiti specifici del processo di marcatura laser e del materiale da marcare.

- Ispezionare regolarmente i sistemi di ventilazione e le apparecchiature di estrazione dei fumi per verificarne l'efficacia e risolvere tempestivamente eventuali problemi.

Incorporando queste precauzioni di sicurezza nelle operazioni di marcatura laser, le organizzazioni possono creare un ambiente di lavoro più sicuro e ridurre al minimo i rischi associati all'esposizione alle radiazioni laser, ai rischi di incendio e ai materiali. Formazione regolare, valutazione dei rischi e monitoraggio continuo della sicurezza sono componenti importanti di un programma completo di sicurezza laser.

Manipolazione e stoccaggio sicuri dei materiali per la marcatura

La manipolazione e lo stoccaggio sicuri dei materiali di marcatura, compresi substrati e sostanze chimiche, sono un prerequisito importante per prevenire incidenti, ridurre al minimo i rischi e mantenere un ambiente di lavoro sicuro. Di seguito sono riportate le linee guida per la gestione responsabile dei materiali etichettati:

Manipolazione di substrati e prodotti chimici per la marcatura

- Seguire le istruzioni del produttore: seguire le linee guida del produttore per la manipolazione e la conservazione dei substrati di marcatura e dei prodotti chimici. Ciò include informazioni sulle corrette condizioni di conservazione, precauzioni di manipolazione e dispositivi di protezione individuale (DPI) consigliati.

- Evitare il contatto diretto: indossare dispositivi di protezione individuale adeguati (come guanti, occhiali di sicurezza e indumenti protettivi) per ridurre al minimo il contatto diretto della pelle con il substrato di marcatura e le sostanze chimiche.

- Utilizzo in un'area ben ventilata: eseguire le operazioni di marcatura in un'area ben ventilata per ridurre al minimo l'esposizione a fumi o vapori nocivi. Se la ventilazione è insufficiente, utilizzare un sistema di ventilazione locale o una protezione respiratoria, se necessario.

- Etichettatura: etichettare chiaramente i substrati e le sostanze chimiche etichettati con avvertenze di pericolo, istruzioni operative e requisiti di conservazione adeguati per garantire l'identificazione e l'uso sicuri.

Requisiti per lo stoccaggio delle merci pericolose

- Segregazione: conservare i substrati di marcatura e le sostanze chimiche separatamente dai materiali incompatibili per evitare contaminazioni incrociate o reazioni chimiche. Seguire le linee guida sulla segregazione basate sulle tabelle di compatibilità o sulle schede tecniche sulla sicurezza dei materiali (MSDS).

- Contenitori adeguati: utilizzare contenitori e imballaggi adeguati per conservare i substrati di marcatura e le sostanze chimiche. Assicurarsi che i contenitori siano sigillati ed etichettati con le informazioni pertinenti sui pericoli.

- Condizioni di conservazione: conservare i materiali per la marcatura in aree di stoccaggio designate che rispettino le normative ambientali e di sicurezza. Quando si determinano le condizioni di conservazione, considerare fattori quali temperatura, umidità ed esposizione alla luce solare.

- Risposta alle emergenze: mantenere le procedure e le attrezzature per la risposta alle emergenze, come kit per le fuoriuscite, neutralizzatori chimici ed estintori, nelle aree in cui sono conservati i materiali contrassegnati.

Corretto smaltimento dei rifiuti

- Classificazione dei rifiuti pericolosi: identifica ed etichetta i materiali di scarto che si qualificano come rifiuti pericolosi in base alla classificazione normativa e ai requisiti di smaltimento. Le categorie comuni di rifiuti pericolosi includono materiali infiammabili, corrosivi, tossici e reattivi.

- Segregazione: separare i rifiuti pericolosi da quelli non pericolosi e garantire un'etichettatura e una sigillatura adeguate per evitare perdite o sversamenti durante lo stoccaggio e il trasporto.

- Metodi di smaltimento: smaltire i rifiuti pericolosi tramite un impianto di smaltimento rifiuti autorizzato o un appaltatore di rifiuti pericolosi autorizzato in base alle normative locali, statali e federali. Imballare, etichettare e trasportare i rifiuti pericolosi nei siti di smaltimento secondo le procedure prescritte.

Seguendo queste linee guida per la gestione e lo stoccaggio sicuro dei materiali contrassegnati, le organizzazioni possono ridurre al minimo i rischi, proteggere le persone e l'ambiente e rispettare i requisiti normativi che regolano la gestione, lo stoccaggio e lo smaltimento dei materiali pericolosi. La formazione regolare, la valutazione dei pericoli e il rispetto delle migliori pratiche sono tra le migliori misure per garantire una manipolazione sicura durante l'intero ciclo di vita dei materiali contrassegnati.

Procedure di emergenza per prevenire operazioni pericolose nella marcatura laser

L'implementazione di procedure di emergenza efficaci è essenziale per prevenire situazioni pericolose durante le operazioni di marcatura laser e garantire una risposta tempestiva e adeguata in caso di incidente o infortunio. Di seguito è riportata una panoramica completa delle procedure di emergenza della marcatura laser:

Protocollo per incidenti o lesioni correlati al laser

- Condurre regolari ispezioni di sicurezza e di manutenzione sulle apparecchiature laser per rilevare e affrontare tempestivamente potenziali pericoli.

- Assicurarsi che tutto il personale sia addestrato sui protocolli di sicurezza laser, sulle procedure di emergenza e sulle tecniche di primo soccorso.

- Stabilire linee di comunicazione chiare per segnalare pericoli, incidenti o problemi di sicurezza al personale o ai supervisori designati.

- Mantenere un elenco di contatti di emergenza con le informazioni di contatto pertinenti per i servizi di emergenza locali, le strutture mediche e i funzionari designati per la sicurezza laser.

Risposta a incidenti o lesioni legati al laser

- Precisione di taglio relativamente bassa per materiali metallici: rispetto alle macchine da taglio laser a fibra, le macchine da taglio laser a CO2 possono essere leggermente meno precise quando tagliano materiali metallici. Soprattutto quando si tagliano lastre sottili e si tagliano strutture complesse, la sua precisione potrebbe non essere buona quanto quella delle macchine da taglio laser a fibra.

- Maggiore consumo energetico: le macchine da taglio laser CO2 hanno un consumo energetico maggiore, che aumenta i costi operativi. Soprattutto quando si lavora ininterrottamente per un lungo periodo, il consumo energetico può diventare un problema che non può essere ignorato.

Procedure di primo soccorso per ustioni laser o lesioni agli occhi

Ustioni laser

- Se le ustioni sono causate da un incendio, allontanare la persona interessata dalla sorgente del raggio laser e spegnere eventuali fiamme.

- Raffreddare l'ustione con acqua tiepida per almeno 10-20 minuti per alleviare il dolore e ridurre al minimo i danni ai tessuti.

- Copri l'ustione con una medicazione pulita e asciutta o una benda sterile per proteggere l'area e prevenire l'infezione.

- Rivolgersi immediatamente al medico per un'ulteriore valutazione e trattamento delle lesioni da ustione.

Lesioni agli occhi

- Se un individuo subisce una lesione agli occhi a causa dell'esposizione al laser, sciacquare immediatamente l'occhio interessato con acqua pulita o una soluzione salina sterile per almeno 15 minuti.

- Non strofinare o esercitare pressione sull'occhio ferito poiché ciò potrebbe peggiorare il danno al tessuto oculare.

- Coprire l'occhio ferito con una medicazione pulita e asciutta o una benda sterile per proteggere l'area e prevenire ulteriori lesioni.

- Richiedere assistenza medica di emergenza a un oculista o ai servizi medici di emergenza per una valutazione approfondita e il trattamento delle lesioni agli occhi.

Informazioni di contatto per servizi di emergenza e assistenza medica

- Garantire che tutto il personale abbia accesso alle informazioni di contatto di emergenza dei servizi di emergenza locali, compresi i servizi di ambulanza, i vigili del fuoco e le strutture mediche.

- Esporre i numeri di contatto di emergenza in modo ben visibile nelle aree designate all'interno della struttura, ad esempio vicino alle apparecchiature laser o nelle aree di lavoro comuni.

- Fornire ulteriori informazioni di contatto per un responsabile o un supervisore designato per la sicurezza laser che possa coordinare gli sforzi di risposta alle emergenze e fornire assistenza secondo necessità.

Implementando queste procedure di emergenza e fornendo una formazione completa al personale, le organizzazioni possono prevenire efficacemente operazioni pericolose nella marcatura laser e garantire una risposta tempestiva e coordinata a incidenti o infortuni legati al laser che riduca al minimo i potenziali danni e promuova la sicurezza sul posto di lavoro.

Eseguire ispezioni di manutenzione regolari sulle macchine per marcatura laser

Ispezioni di manutenzione regolari del tuo macchina per marcatura laser contribuiscono a garantire prestazioni ottimali, prolungare la durata delle apparecchiature e mantenere un ambiente di lavoro sicuro. Le ispezioni di routine delle macchine e le misure di manutenzione possono aiutarci a rilevare tempestivamente potenziali problemi, prevenire costosi guasti e ridurre i rischi per la sicurezza. Di seguito vengono introdotte le misure per la manutenzione e l'ispezione regolari:

Ispezione e manutenzione ordinaria della macchina

- Le ispezioni di routine includono l'ispezione visiva della macchina per marcatura laser e dei suoi componenti per individuare segni di danni, usura o anomalie.

- Verificare la presenza di parti allentate o danneggiate, come cinghie, specchi, lenti e protezioni, e serrarle o sostituirle secondo necessità.

- Pulite regolarmente la macchina e i suoi componenti per rimuovere polvere, detriti o contaminanti che potrebbero compromettere le prestazioni o la sicurezza.

- Lubrificare le parti mobili secondo le raccomandazioni del produttore per garantire un funzionamento regolare e prevenire l'usura prematura.

Controlla l'allineamento del laser, la qualità del raggio e le caratteristiche di sicurezza

- Controlla regolarmente l'allineamento del raggio laser per garantire che colpisca accuratamente l'area di marcatura desiderata e mantenga una qualità costante.

- Regolare l'allineamento del raggio laser secondo necessità utilizzando gli strumenti e le tecniche di allineamento consigliati dal produttore.

- Monitora i parametri di qualità del raggio come profilo del raggio, stabilità della potenza e dimensione del fuoco per garantire prestazioni di marcatura ottimali.

- Testare le caratteristiche di sicurezza quali interblocchi, pulsanti di arresto di emergenza e involucri di sicurezza per verificare che funzionino correttamente e forniscano un'adeguata protezione contro i rischi laser.

Taratura dei sistemi di sicurezza e arresti di emergenza

- Calibrare i sistemi di sicurezza, inclusi misuratori di potenza laser, occlusori del raggio e otturatori del raggio, per garantire che rilevino e rispondano accuratamente alle emissioni laser.

- Ispezionare regolarmente le procedure e le apparecchiature di arresto di emergenza per verificare che possano interrompere efficacemente le operazioni del laser durante un'emergenza.

- Formare il personale sulle corrette procedure di arresto di emergenza e assicurarsi che comprenda come spegnere in sicurezza l'apparecchiatura laser in caso di emergenza o malfunzionamento.

Implementando le ispezioni di routine e le misure di manutenzione delle macchine di cui sopra, le aziende possono ridurre al minimo i tempi di fermo, ridurre il rischio di incidenti e prolungare la durata delle apparecchiature di marcatura laser. È importante seguire le raccomandazioni del produttore e le linee guida sulle procedure di manutenzione e cercare aiuto professionale per riparazioni complesse o problemi che esulano dalla manutenzione ordinaria.

Riassumere

Dai disegni complessi su superfici metalliche ai codici identificativi chiari sulle parti in plastica, la marcatura laser è diventata una tecnologia chiave per la marcatura e il branding di precisione in tutti i settori. Tuttavia, dietro i vantaggi si nascondono anche potenziali pericoli e in questo articolo esploriamo le precauzioni di sicurezza necessarie per condurre un'operazione di marcatura laser sicura e responsabile. Aderendo a rigorose precauzioni di sicurezza, tra cui formazione, uso di dispositivi di protezione individuale, valutazioni dei rischi, ispezioni di manutenzione e preparazione alle emergenze, è possibile creare un ambiente favorevole a un ambiente di lavoro di marcatura laser efficiente e affidabile garantendo al tempo stesso la sicurezza del personale e un funzionamento efficiente di attrezzature.

A Laser AccTek, siamo specializzati nella fornitura di soluzioni di marcatura laser personalizzate per soddisfare le vostre esigenze specifiche. Il nostro team di professionisti esperti è pronto a guidarti attraverso l'intero processo, garantendo che la tecnologia di marcatura laser sia perfettamente integrata nella tua linea di produzione. Condividi i dettagli del tuo progetto, le specifiche dei materiali e le esigenze di produzione e i nostri esperti ti forniranno un preventivo completo che delinea velocità di marcatura ottimali e soluzioni personalizzate.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser